CHƯƠNG 3 – KẾT QUẢ VÀ BÀN LUẬN - Trang chủ

CHƯƠNG 3 – KẾT QUẢ VÀ BÀN LUẬN - Trang chủ

CHƯƠNG 3 – KẾT QUẢ VÀ BÀN LUẬN - Trang chủ

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

<strong>CHƯƠNG</strong> 3 <strong>–</strong> <strong>KẾT</strong> <strong>QUẢ</strong> <strong>VÀ</strong> <strong>BÀN</strong> <strong>LUẬN</strong><br />

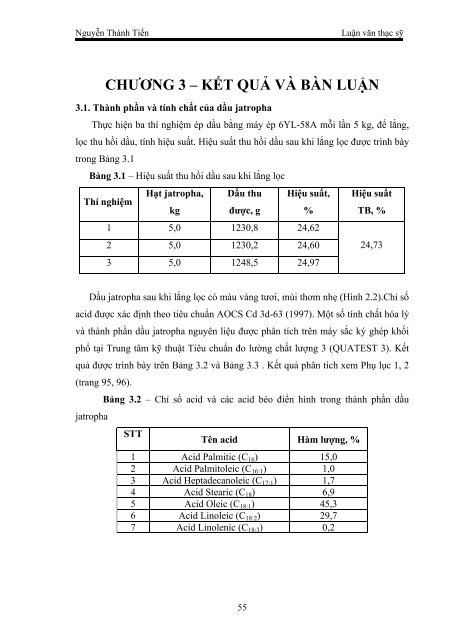

3.1. Thành phần và tính chất của dầu jatropha<br />

Thực hiện ba thí nghiệm ép dầu bằng máy ép 6YL-58A mỗi lần 5 kg, để lắng,<br />

lọc thu hồi dầu, tính hiệu suất. Hiệu suất thu hồi dầu sau khi lắng lọc được trình bày<br />

trong Bảng 3.1<br />

Bảng 3.1 <strong>–</strong> Hiệu suất thu hồi dầu sau khi lắng lọc<br />

Thí nghiệm<br />

Hạt jatropha,<br />

kg<br />

Dầu thu<br />

được, g<br />

55<br />

Hiệu suất,<br />

1 5,0 1230,8 24,62<br />

2 5,0 1230,2 24,60<br />

3 5,0 1248,5 24,97<br />

%<br />

Hiệu suất<br />

TB, %<br />

24,73<br />

Dầu jatropha sau khi lắng lọc có màu vàng tươi, mùi thơm nhẹ (Hình 2.2).Chỉ số<br />

acid được xác định theo tiêu chuẩn AOCS Cd 3d-63 (1997). Một số tính chất hóa lý<br />

và thành phần dầu jatropha nguyên liệu được phân tích trên máy sắc ký ghép khối<br />

phổ tại Trung tâm kỹ thuật Tiêu chuẩn đo lường chất lượng 3 (QUATEST 3). Kết<br />

quả được trình bày trên Bảng 3.2 và Bảng 3.3 . Kết quả phân tích xem Phụ lục 1, 2<br />

(trang 95, 96).<br />

jatropha<br />

Bảng 3.2 <strong>–</strong> Chỉ số acid và các acid béo điển hình trong thành phần dầu<br />

STT<br />

Tên acid Hàm lượng, %<br />

1 Acid Palmitic (C16) 15,0<br />

2 Acid Palmitoleic (C16:1) 1,0<br />

3 Acid Heptadecanoleic (C17:1) 1,7<br />

4 Acid Stearic (C18) 6,9<br />

5 Acid Oleic (C18:1) 45,3<br />

6 Acid Linoleic (C18:2) 29,7<br />

7 Acid Linolenic (C18:3) 0,2

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

So sánh với thành phần của một số loại dầu (Bảng 1.16) cho thấy thành phần<br />

dầu hạt jatropha rất gần với dầu hạt cao su.<br />

Bảng 3.3 <strong>–</strong> Một số tính chất hóa lý của dầu jatropha nguyên liệu<br />

Tính chất Kết quả<br />

Ngoại quan Màu vàng, sạch, trong<br />

Độ nhớt động học ở 40 0 C, mm 2 /s 87,60<br />

Tỉ trọng ở 15 0 C 0,9184<br />

Chỉ số khúc xạ ở 20 0 C 1,4690<br />

Chỉ số acid, mg KOH/g 9,68<br />

Chỉ số xà phòng hóa, mgKOH/g 143<br />

Chỉ số peroxid, meq/kg 0<br />

Chỉ số iod, g iod/100g 18<br />

3.2. Giai đoạn 1 - phản ứng este hóa hạ chỉ số acid của dầu jatropha<br />

Trong sự hiện diện của xúc tác acid H2SO4, các acid tự do (FFAs) có trong dầu<br />

sẽ phản với metanol tạo thành các metil este theo phương trình 3.1<br />

H2SO4 RCOOH + CH3OH<br />

RCOOCH3 + H2O (3.1)<br />

FFAs Alcol Este Nước<br />

Trong điều kiện đã thực hiện thì tốc độ phản ứng của các triglyceride với<br />

metanol chậm hơn rất nhiều so với tốc độ phản ứng của các acid tự do. Độ chuyển<br />

hóa của phản ứng este hóa được xác định bằng cách so sánh chỉ số acid trước và sau<br />

phản ứng.<br />

Kết quả khảo sát ảnh hưởng của nồng độ metanol, xúc tác H2SO4 và thời gian<br />

siêu âm lên chỉ số acid của dầu nhận được sau khi este hóa được trình bày trên các<br />

mục 3.2.1, 3.2.2, 3.2.3. Chỉ số acid ban đầu của dầu jatropha nguyên liệu là 9,68 mg<br />

KOH/g dầu, khối lượng dầu cho mỗi thí nghiệm là 30g.<br />

3.2.1. Ảnh hưởng của nồng độ CH3OH<br />

Thực hiện phản ứng este hóa dầu jatropha thô với nồng độ xúc tác H2SO4 1%,<br />

nồng độ metanol thay đổi từ 6 đến 14% ở điều kiện chiếu xạ siêu âm 35 kHz trong<br />

56

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

15 phút. Chỉ số acid ban đầu của dầu sau phản ứng được đưa ra trong Bảng 3.4 và<br />

Hình 3.1.<br />

đoạn 1<br />

Bảng 3.4 - Ảnh hưởng của hàm lượng metanol lên chỉ số acid của dầu sau giai<br />

Chỉ số acid, mg KOH/g dầu<br />

Thí nghiệm<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

Nồng độ CH3OH,<br />

%kl<br />

57<br />

Chỉ số acid, mg<br />

KOH/g dầu<br />

1 6 1,83<br />

2 8 1,68<br />

3 10 1,16<br />

4 11 1,05<br />

5 12 0,97<br />

6 14 0,97<br />

Hình 3.1 - Ảnh hưởng của nồng độ metanol lên chỉ số acid của dầu sau giai đoạn 1<br />

Trong cùng điều kiện thời gian phản ứng và hàm lượng xúc tác H2SO4 quá trình<br />

este hóa tạo ra metil este diễn ra với hiệu suất càng cao khi hàm lượng CH3OH tăng<br />

dần từ 0 đến 12% và dẫn đến chỉ số acid của dầu thành phẩm giảm. Tiếp tục tăng<br />

hàm lượng CH3OH đến 14% không làm giảm thêm chỉ số acid.<br />

3.2.2. Nồng độ xúc tác H2SO4<br />

Trong chuỗi thí nghiệm này, nồng độ CH3OH sử dụng là 12%, thời gian siêu âm<br />

15 phút. Kết quả thực nghiệm khi tăng dần nồng độ xúc tác H2SO4 được trình bày ở<br />

Bảng 3.5 và Hình 3.2.<br />

0 6 8 10 11 12 14<br />

Nồng độ metanol, %kl

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

tác<br />

Bảng 3.5 - Ảnh hưởng của nồng độ H2SO4 lên chỉ số acid của sau giai đoạn 1<br />

Chỉ số acid, mg KOH/g dầu<br />

Thí<br />

nghiệm<br />

Nồng độ H2SO4,<br />

%kl<br />

58<br />

Chỉ số acid, mg<br />

KOH/g dầu<br />

1 0,2 1,34<br />

2 0,4 1,11<br />

3 0,5 0,96<br />

4 0,7 0,96<br />

5 1 0,97<br />

12<br />

10<br />

Hình 3.2 - Chỉ số acid của dầu sau phản ứng este hóa khi thay đổi nồng độ xúc<br />

Trong cùng điều kiện nồng độ CH3OH 12% và thời gian phản ứng 15 phút quá<br />

trình este hóa dầu jatropha diễn ra với hiệu suất càng cao khi nồng độ H2SO4 tăng<br />

dần dẫn đến chỉ số acid của dầu thành phẩm giảm. Với nồng độ xúc tác H2SO4<br />

0,5%; chỉ số acid của dầu sau giai đoạn este hóa đã giảm xuống dưới 1 mg KOH/g<br />

dầu. Tiếp tục tăng nồng độ H2SO4 đến 1% không làm giảm thêm chỉ số acid.<br />

3.2.3. Thời gian chiếu xạ siêu âm<br />

8<br />

6<br />

4<br />

2<br />

0<br />

0 0.2 0.4 0.5 0.7 1<br />

Nồng độ H2SO4, %kl

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Thay đổi thời gian chiếu xạ siêu âm 35kHz Thực hiện phản ứng: mẫu dầu 30g,<br />

nồng độ CH3OH 12%kl, xúc tác 0.5%kl. Kết quả thực nghiệm khi tăng dần thời<br />

gian phản ứng được trình bày ở Bảng 3.6 và Hình 3.3.<br />

Bảng 3.6 - Ảnh hưởng của thời gian siêu âm lên chỉ số acid của dầu sau giai<br />

đoạn este hóa<br />

âm<br />

Chỉ số acid, mg KOH/g dầu<br />

Thí nghiệm<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

Thời gian phản<br />

ứng, phút<br />

59<br />

Chỉ số acid,<br />

mgKOH/g dầu<br />

1 5 2,41<br />

2 10 1,52<br />

3 13 1,17<br />

4 15 1,03<br />

5 20 1,03<br />

6 25 0,96<br />

5 10 15 13 15 20 25<br />

Thời gian siêu âm, phút<br />

Hình 3.3 - Chỉ số acid của dầu sau giai đoạn este hóa khi thay đổi thời gian siêu<br />

Trong cùng điều kiện hàm lượng CH3OH và H2SO4 quá trình este hóa tạo ra<br />

metil este diễn ra với hiệu suất càng cao khi tăng thời gian siêu âm dẫn đến chỉ số<br />

acid của dầu thành phẩm giảm. Tiếp tục tăng thời gian phản ứng đến 25 phút không<br />

làm giảm nhiều chỉ số acid của dầu sau giai đoạn 1.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

3.3. Thành phần dầu jatropha sau giai đoạn este hóa<br />

Qua khảo sát các yếu tố ảnh hưởng đến quá trình este hóa thì điều kiện tối ưu để<br />

thực hiện giai đoạn 1 hạ chỉ số acid xuống khoảng 1 mg KOH/g dầu là nồng độ<br />

CH3OH 12%kl, xúc tác H2SO4 0.5%kl và thời gian siêu âm ở tần số 35kHz là 15<br />

phút. Dầu sau khi hạ chỉ số acid được tách ra, rửa và làm khan (Hình 3.4) và phân<br />

tích xác định thành phần dầu bằng phương pháp sắc ký khí. Bảng 3.6 trình bày hàm<br />

lượng acid béo và thành phần của dầu sau phản ứng este hóa<br />

Hình 3.4 <strong>–</strong> Dầu sau giai đoạn 1 và sau khi rửa, làm khan<br />

Bảng 3.7 <strong>–</strong> Một số acid béo trong thành phần dầu jatropha sau giai đoạn 1<br />

STT<br />

Tên acid<br />

60<br />

Hàm lượng,<br />

%<br />

So sánh với<br />

dầu trước<br />

xử lý, %<br />

1 Acid Palmitic (C16) 14,40 15,0<br />

2 Acid Palmitoleic (C16:1) 0,74 1,0<br />

3 Acid Heptadecanoleic (C17:1) - 1,7<br />

4 Acid Stearic (C18) 7,56 6,9<br />

5 Acid Oleic (C18:1) 46,74 45,3<br />

6 Acid Linoleic (C18:2) 30,56 29,7<br />

7 Acid Linolenic (C18:3) - 0,2<br />

8 Tổng thành phần triglycerid 94 -<br />

9 Chỉ số acid, mg KOH/g 0,96 9,68<br />

Kết quả phân tích dầu sau giai đoạn 1 (Bảng 3.7) cho thấy các thành phần chính<br />

của dầu sau giai đoạn 1 hầu như không thay đổi so với dầu jatropha thô, ngọai trừ

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

thành phần acid heptadecanoleic (C17:1) và acid linolenic (C18:3). Chỉ số acid giảm<br />

xuống còn 0,96 mg KOH/g đạt yêu cầu để thực hiện phản ứng transesete hóa. Tuy<br />

nhiên tổng thành phần triglycerid giảm chỉ còn 94% điều này có thể giải thích do<br />

trong môi trường acid và tác chất CH3OH đã xảy ra sự chuyển hóa một phần dầu<br />

thành BDF.<br />

3.4. Giai đoạn 2 - phản ứng transete hóa điều chế biodiesel (metil este)<br />

Triglyceride chuyển hóa thành metil este trong phản ứng transeste hóa với sự<br />

hiện diện của xúc tác KOH theo phương trình (3.2).<br />

H 2C<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

KOH<br />

H2C OH<br />

+ 3CH 3OH HC OH<br />

61<br />

H 2C OH<br />

CH 3OCR 1<br />

+ CH 3OCR 2<br />

CH 3OCR 3<br />

Trilycerid Alcol Glycerin Este<br />

(3.2)<br />

Các điều kiện của giai đoạn transeste hóa được khảo sát trong các mục 3.4.1-<br />

3.4.3 như sau:<br />

- Nhiệt độ 30 ± 1 0 C<br />

- Nồng độ KOH thay đổi từ 0.5% đến 2.5% (tính theo khối lượng dầu)<br />

- Lượng CH3OH được sử dụng với tỉ lệ mol noil : nMeOH từ 1 : 3 đến 1 : 9<br />

- Thời gian siêu âm từ 5 phút tới 45 phút<br />

- Tần số siêu âm 35 KHz<br />

- Khối lượng dầu cho mỗi thí nghiệm: 30g<br />

Độ chuyển hóa của phản ứng được theo dõi bằng phương pháp sắc ký bản mỏng<br />

(TCL). Hỗn hợp phản ứng được để lắng, tách pha và cân khối lượng từng pha BDF<br />

và glycerin. Tính toán hiệu suất tạo thành BDF theo Phương trình 2.4.<br />

Một số chi tiết kết quả thí nghiệm tham khảo phụ lục 3, 4, 5, 6.<br />

3.4.1. Ảnh hưởng của xúc tác<br />

Thực hiện phản ứng: mẫu dầu 30g, tỉ lệ mol dầu/CH3OH là 1:6, thời gian siêu<br />

âm 35 phút ở nhiệt độ phòng, hàm lượng xúc tác KOH tăng dần từ 0.5% đến 2.5%

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

và kết quả thể hiện ở Bảng 3.8, Hình 3.5 - 3.7 (số liệu chi tiết được trình bày trong<br />

Phụ lục 8, trang 104).<br />

Bảng 3.8 <strong>–</strong> Các thông số kết quả phản ứng transeste hóa dầu sau khi xử lý giai<br />

đoạn 1 với nồng độ xúc tác KOH thay đổi (siêu âm 35kHz, 35 phút, ndầu : n = 1:6,<br />

nhiệt độ 30 ± 1 0 C)<br />

Nồng độ<br />

KOH, %kl<br />

0,5<br />

0,75<br />

Thời gian<br />

tách pha<br />

(phút)<br />

Không tách<br />

pha<br />

Tách pha<br />

chậm<br />

HBDF<br />

(%)<br />

1,0 25 74,7<br />

1,25 20 78,6<br />

1,5 20 81,6<br />

1,75 22 83,1<br />

2,0 25 83,5<br />

2,25 26 77,8<br />

2,5 30 75,8<br />

Hiệu suất phản ứng, %<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

-<br />

62<br />

Mô tả sản phẩm<br />

Không thấy rõ BDF, còn<br />

nhiều dầu<br />

1,1 BDF đục, dầu còn nhiều<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, xà<br />

phòng<br />

BDF trong, vàng, đẹp, xà<br />

phòng hơi nhiều<br />

0.75<br />

1.0<br />

1.25<br />

1.5<br />

1.75<br />

2.0<br />

2.25<br />

2.5<br />

Nồng độ KOH, %kl

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.5 - Ảnh hưởng của xúc tác lên độ chuyển hóa BDF<br />

0 0,5 0,75 1 1,25 1,5 1,75 2 2,25 2,5<br />

KOH, %kl<br />

Hình 3.6 - Sắc ký đồ của hỗn hợp phản ứng ngay sau khi siêu âm biểu diễn mức<br />

độ chuyển hóa thành BDF theo nồng độ xúc tác KOH<br />

0 0,5 0,75 1 1,25 1,5 1,75 2 0,25<br />

KOH, %kl<br />

63

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.7 - Sắc kí đồ của sản phẩm (sau khi tách pha, rửa và làm khan) theo<br />

nồng độ xúc tác KOH.<br />

Trong cùng điều kiện tỉ lệ mol dầu/CH3OH = 1:6 và thời gian siêu âm 35 phút,<br />

quá trình transeste hóa tạo ra metil este diễn ra với hiệu suất càng cao khi hàm<br />

lượng KOH tăng dần. Sắc ký đồ của hỗn hợp phản ứng sau khi siêu âm với nồng độ<br />

xúc tác tới 2% cho thấy vẫn còn các vệt dầu (Hình 3.6) nhưng các vết dầu giảm rõ<br />

rệt trong sắc ký đồ của sản phẩm sau khi để lắng qua đêm và tách pha (Hình 3.7)<br />

chứng tỏ dầu tiếp tục phản ứng trong thời gian để lắng. Tiếp tục tăng hàm lượng<br />

xúc tác lên đến 2,5% mức độ chuyển hóa gần như hoàn toàn.<br />

Tuy nhiên hiệu suất tạo thành BDF (Bảng 3.8) giảm dần khi tăng hàm lượng xúc<br />

tác hơn 2%. Điều này chứng tỏ khi sử dụng dư lượng xúc tác sẽ tạo ra xà phòng<br />

nhiều, gây nhũ hóa làm thất thoát sản phẩm trong quá trình rửa.<br />

3.4.2. Nồng độ metanol<br />

Trong chuỗi thí nghiệm này, nồng độ xúc tác KOH được giữ không đổi là 2%, t,<br />

thời gian siêu âm 35 phút, tỉ lệ mol dầu/CH3OH thay đổi từ 1:3 đến 1:9 kết quả thể<br />

hiện ở Bảng 3.9, Hình 3.8 - 3.10.<br />

Bảng 3.9 - Các thông số kết quả phản ứng transeste hóa dầu sau khi xử lý giai<br />

đoạn 1 với tỉ lệ ndầu:nmetanol thay đổi (siêu âm 35kHz, 35 phút, nồng độ KOH 2%,<br />

nhiệt độ 30 ± 1 0 C)<br />

Tỉ lệ<br />

ndầu:nmetanol,<br />

mol<br />

Thời gian<br />

tách pha<br />

(phút)<br />

HBDF<br />

(%)<br />

64<br />

Mô tả sản phẩm<br />

1:3 - -<br />

Không thu hồi được sản<br />

phẩm<br />

1:4 - -<br />

Sản phẩm rất ít, không<br />

đáng kể<br />

1:5 35 77,2<br />

BDF trong, vàng, đẹp, xà<br />

phòng nhiều<br />

1:6 30 81,8<br />

BDF trong, vàng, đẹp, xà<br />

phòng<br />

1:7 25 83,7<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

1:8 20 88,1 BDF trong, vàng, đẹp, ít

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

1:9 20 88,3<br />

Hiệu suất phản ứng, %<br />

90<br />

88<br />

86<br />

84<br />

82<br />

80<br />

78<br />

76<br />

74<br />

72<br />

70<br />

65<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

1:5 1:6 1:7 1:8 1:9<br />

Tỉ lệ mol dầu : metanol<br />

Hình 3.8 - Ảnh hưởng của CH3OH lên mức độ chuyển hóa BDF<br />

0 1:3 1:4 1:5 1:6 1:7 1:8 1:9<br />

ndầu : nmetanol<br />

Hình 3.9 - Sắc ký đồ của hỗn hợp phản ứng sau khi siêu âm

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.10 - Sắc ký đồ của sản phẩm sau khi tách pha, rửa và làm khan theo tỉ lệ<br />

ndầu / nmetanol.<br />

Trong cùng điều kiện nồng độ xúc tác KOH 2% và thời gian siêu âm 35 phút<br />

quá trình transeste hóa diễn ra với hiệu suất càng cao khi tỉ lệ mol dầu/CH3OH tăng<br />

dần. Sắc ký đồ của hỗn hợp phản ứng sau khi siêu âm với tỉ lệ mol dầu/CH3OH 1:8<br />

cho thấy vẫn còn các vết dầu (Hình 3.9) nhưng các vết dầu giảm rõ rệt trong sắc ký<br />

đồ của sản phẩm sau khi để lắng qua đêm và tách pha (Hình 3.10). Chứng tỏ dầu<br />

tiếp tục phản ứng trong thời gian để lắng. Với tỉ lệ ndầu/nmetanol = 1:9 dầu đã chuyển<br />

hóa hoàn toàn thành BDF, trên sắc ký đồ không hiện vệt của dầu. Tuy nhiên hiệu<br />

suất tạo thành BDF (Bảng 3.9) tăng không đáng kể khi tăng tỉ lệ ndầu/nmetanol lên đến<br />

1:9. Do vậy có thể chọn 1:8 là tỉ lệ mol dầu:metanol tốt nhất cho phản ứng transeste<br />

hóa ở những điều kiện đã khảo sát.<br />

3.4.3. Ảnh hưởng của thời gian siêu âm<br />

0 1:3 1:4 1:5 1:6 1:7 1:8 1:9<br />

ndầu : nmetanol<br />

66

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Trong chuỗi thí nghiệm này, giữ có định tỉ lệ ndầu : nMeOH là 1:8, nồng độ xúc tác<br />

KOH là 2 %, và thay đổi thời gian siêu âm từ 5 phút đến 45. Các kết quả được trình<br />

bày ở Bảng 3.10, Hình 3.11 - 3.13.<br />

Bảng 3.10 - Các thông số kết quả phản ứng transeste hóa dầu sau khi xử lý giai<br />

đoạn 1 với thời gian siêu âm thay đổi (siêu âm 35kHz, ndầu:nmetanol = 1:8, nồng độ<br />

KOH 2%, nhiệt độ 30 ± 1 0 C)<br />

Thời gian,<br />

phút<br />

Thời gian<br />

tách pha<br />

(phút)<br />

HBDF<br />

(%)<br />

5 35 69,7<br />

10 30 82,0<br />

15 25 89,5<br />

20 20 89,4<br />

25 20 89,1<br />

30 20 89,5<br />

35 20 89,1<br />

40 20 89,0<br />

45 20 88,9<br />

67<br />

Mô tả sản phẩm<br />

Chưa tách pha hoàn toàn,<br />

xà phòng nhiều<br />

BDF trong, vàng, đẹp, xà<br />

phòng nhiều<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng<br />

BDF trong, vàng, đẹp, ít<br />

xà phòng

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hiệu suất phản ứng, %<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

5 10 15 20 25 30 35 40 45<br />

Thời gian siêu âm, phút<br />

Hình 3.11 - Ảnh hưởng của thời gian siêu âm lên mức độ chuyển hóa BDF<br />

0 5 10 15 20 25 30 35 40 45<br />

Thời gian, phút<br />

Hình 3.12 - Sắc ký đồ của hỗn hợp phản ứng transeste hóa ngay sau siêu âm<br />

68

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.13 - Sắc ký đồ của sản phẩm sau khi tách pha, rửa và làm khan theo thời<br />

gian siêu âm<br />

Trong cùng điều kiện tỉ lệ ndầu/nmetanol = 1:8 và nồng độ xúc tác KOH 2%, quá<br />

trình transeste hóa diễn ra với hiệu suất càng cao khi tăng dần thời gian siêu âm. Sắc<br />

ký đồ của hỗn hợp phản ứng sau thời gian siêu âm 15 phút cho thấy vẫn còn các vết<br />

dầu (Hình 3.12) nhưng các vết dầu giảm rõ rệt trong sắc ký đồ của sản phẩm sau khi<br />

để lắng qua đêm và tách pha (Hình 3.13) chứng tỏ dầu tiếp tục phản ứng trong thời<br />

gian để lắng. Hiệu suất tạo thành BDF (Bảng 3.9) đạt cao nhất sau thời gian siêu âm<br />

15 phút và không tăng thêm khi tăng thời gian siêu âm. Điều này chứng tỏ chỉ sau<br />

15 phút siêu âm phản ứng tạo sản phẩm BDF đã xảy ra hoàn toàn, đạt hiệu suất<br />

chuyển hóa gần 90%.<br />

3.5. Thành phần sản phẩm BDF<br />

0 5 10 15 20 25 30 35 40 45<br />

Thời gian, phút<br />

Qua khảo sát các yếu tố ảnh hưởng đến quá trình transeste hóa thì điều kiện tối<br />

ưu để thực hiện giai đoạn 2 điều chế BDF với lượng mẫu sử dụng 30g cho mỗi thí<br />

nghiệm là ndầu/nmetanol 1:8, xúc tác KOH 2% và thời gian siêu âm 15 phút. Sản phẩm<br />

sau phản ứng được tách pha, rửa và làm khan (Hình 3.14). Phân tích hàm lượng<br />

69

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

metil este và thành phần este của sản phẩm (Phụ lục 4, trang 98-99) trên máy sắc ký<br />

khí GC <strong>–</strong> 7890A, Agilent tại Quatest 3 và kết quả được trình bày trong Bảng 3.11.<br />

Hình 3.14 <strong>–</strong> Sản phẩm trước và sau khi rửa và làm khan<br />

Bảng 3.11 <strong>–</strong> Hàm lượng và thành phần este của sản phẩm<br />

Tên chỉ tiêu Phương pháp thử Kết quả<br />

Tổng hàm lượng metil este, %kl EN 14103:2003 97,8<br />

Thành phần ester, %kl<br />

* Acid Palmitic (C16)<br />

* Acid Palmitoleic (C16:1)<br />

* Acid Stearic (C18)<br />

* Acid Oleic (C18:1)<br />

* Acid Linoleic (C18:2)<br />

70<br />

EN 14103:2003<br />

14,1<br />

0,70<br />

7,2<br />

45,3<br />

30,5

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Kết quả thể hiện trên Bảng 3.10 cho thấy sản phẩm điều chế với hiệu suất rất<br />

cao, đạt 97,8%. Thành phần este không thay đổi so với thành phần acid béo của dầu<br />

sau giai đoạn 1 (Bảng 3.7). Điều này cho thấy quy trình điều chế BDF hai giai đoạn<br />

hoàn toàn phù hợp với dầu jatropha có chỉ số acid cao.<br />

3.6. Điều chế BDF quy mô lớn<br />

3.6.1. Giai đoạn 1 - phản ứng este hóa<br />

Thực hiện phản ứng với các điều kiện tối ưu sau: mẫu dầu 300g, hàm lượng<br />

CH3OH là 12%, thời gian siêu âm 15 phút ở 30 ± 1 0 C, nồng độ xúc tác H2SO4 0,5%<br />

và kết quả thể hiện ở Bảng 3.12 và Hình 3.15.<br />

TN<br />

Bảng 3.12 <strong>–</strong> Chỉ số acid và hiệu suất thu hồi dầu sau giai đoạn 1<br />

Khối lượng<br />

mẫu, g<br />

Chỉ số acid, mg<br />

KOH/g dầu<br />

71<br />

Khối lượng<br />

dầu thu<br />

được, g<br />

1 300,09 1,03 265,70 88,5<br />

0,99<br />

2 300,07 0,96<br />

267,52 89,2<br />

Hiệu suất, %<br />

88,9<br />

Kết quả thực hiện giai đoạn 1 ở quy mô lớn cũng cho kết quả tương tự như khi<br />

thực hiện mẫu 30 g, chỉ số acid hạ xuống dưới 1 mg KOH/g dầu và hiệu suất thu hồi<br />

dầu đạt gần 90%. Điều này phù hợp với kết quả kiểm tra chỉ số acid ban đầu của<br />

dầu jatropha thô là 9,68 mg KOH/g dầu (chiếm 4,9%) và hao hụt trong quá trình rửa<br />

là khoảng 5-6%.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.15 - Dầu sau giai đoạn 1 và sau khi rửa, làm khan ở quy mô lớn<br />

3.6.2. Giai đoạn 2 <strong>–</strong> phản ứng transeste hóa<br />

Thực hiện phản ứng với các điều kiện sau: mẫu dầu 300g (đã hạ chỉ số acid, rửa<br />

và làm khan), tỉ lệ ndầu/nmetanol là 1:8, thời gian siêu âm 15 phút ở 30 ± 1 0 C, hàm<br />

lượng xúc tác KOH 2%. Kết quả thể hiện ở Bảng 3.13 và Hình 3.16<br />

TN<br />

Thời<br />

gian tách<br />

pha<br />

(phút)<br />

Bảng 3.13 <strong>–</strong> Hiệu suất điều chế BDF ở quy mô lớn<br />

mGlycerin<br />

(gam)<br />

mBDF<br />

(gam)<br />

1 15 81,65 266,26 88,4<br />

2 17 82,0 267,41 88,8<br />

72<br />

HBDF<br />

(%)<br />

88,6<br />

Mô tả sản phẩm<br />

BDF trong, vàng,<br />

đẹp, ít xà phòng<br />

BDF trong, vàng,<br />

đẹp, ít xà phòng<br />

Kết quả thực hiện giai đoạn 2 điều chế BDF ở quy mô lớn cũng cho kết quả<br />

tương tự như khi thực hiện mẫu 30 g, hiệu suất tạo thành BDF đạt 88,6% cho sản<br />

phẩm màu vàng, trong, ít xà phòng.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.16 <strong>–</strong> Sản phẩm BDF sau khi rửa và làm khan ở quy mô lớn<br />

3.6.3. Đánh giá tác động các công đoạn rửa và làm khan dầu sau xử lý giai đoạn 1<br />

Trong quy trình điều chế BDF ở Hình 2.3, trang 49 có công đoạn rửa và làm<br />

khan dầu sau xử lý giai đoạn 1 (este hóa).<br />

Các thí nghiệm ở mục 3.6.1 và 3.6.2 làm theo đúng quy trình này với khối lượng<br />

mỗi mẫu dầu thí nghiệm là 300g.<br />

Nhằm mục đích đơn giản hóa quy trình điều chế BDF, chúng tôi đã thử nghiệm<br />

bỏ qua công đoạn rửa và làm khan dầu sau xử lý giai đoạn 1. Điều kiện của chuỗi<br />

thí nghiệm này về cơ bản giống như các mục 3.6.1 và 3.6.2 (300g dầu đã xử lý giai<br />

đoạn 1, ndầu:nmetanol = 1:8, siêu âm 35kHz, thời gian 15 phút ở 30 ± 1 0 C. Tuy nhiên<br />

nồng độ xúc tác KOH được lấy cao hơn để trung hòa lượng acid H2SO4 dư (do<br />

không rửa dầu đã xử lý giai đoạn 1). Tính toán nồng độ KOH cần thiết dựa trên<br />

nồng độ tối ưu cho giai đoạn 2 là 2% và chỉ số acid của dầu sau khi xử lý giai đoạn<br />

1 là 4,28 mg KOH/g dầu cho kết quả là 2,32%. Bảng 3.14 so sánh kết quả phản ứng<br />

transeste hóa dầu đã xử lý giai đoạn 1 theo hai quy trình có và không có công đoạn<br />

rửa <strong>–</strong> làm khan, trong đó hiệu suất hai giai đoạn là hiệu suất của cả quá trình điều<br />

chế BDF (tính trên tổng khối lượng dầu jatropha ban đầu).<br />

73

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Quy<br />

trình<br />

Bảng 3.14 <strong>–</strong> Kết quả điều chế BDF theo hai quy trình<br />

Thời<br />

gian<br />

tách pha<br />

(phút)<br />

mGlycerin<br />

(gam)<br />

mBDF<br />

(gam)<br />

74<br />

mdầu<br />

jatropha<br />

thô, g<br />

H2gd<br />

Có rửa 15 81,83 266,84 78,4<br />

Không<br />

rửa<br />

30 84,30 256,40<br />

300<br />

85,1<br />

Mô tả sản phẩm<br />

BDF trong, vàng,<br />

ít xà phòng<br />

BDF trong, vàng,<br />

xà phòng<br />

Dựa vào Bảng 3.14 cho thấy tuy hiệu suất tạo thành BDF ở giai đoạn hai theo<br />

quy trình có rửa khá cao (gần 89%, Bảng 3.13). Nhưng hiệu suất chung của quy<br />

trình này không cao (78,4%) do dầu bị hao hụt trong quá trình rửa ở sau giai đoạn 1<br />

và hao hụt sản phẩm BDF ở giai đoạn 2. Trong khi đó quy trình không rửa và làm<br />

khan cho hiệu suất cao 85,1%. Tuy nhiên dầu đã xử lý nhưng không rửa và làm<br />

khan còn chứa alcol và xúc tác H2SO4 dư được chuyển tiếp vào phản ứng transeste<br />

hóa làm tăng khả năng xà phòng hóa ,hỗn hợp sản phẩm tách pha khó hơn (Hình<br />

3.17) và thời gian tách pha lâu hơn (Bảng 3.14), cũng như quá trình rửa sản phẩm<br />

cuối cùng gây thất thoát nhiều hơn. Dù vậy, nhìn tổng thể cả quá trình điều chế<br />

BDF thì quy trình không rửa và làm khan dầu sau giai đoạn 1 cho hiệu suất cao hơn.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.17 <strong>–</strong> Hỗn hợp sản phẩm để tách pha của hai quy trình điều chế BDF: trái<br />

là sản phẩm của quy trình rửa và phải là quy trình không rửa.<br />

0 1 2<br />

0. Dầu (đã xử lí hạ chỉ số acid, rửa và làm<br />

khan).<br />

1. Hỗn hợp sản phẩm phản ứng transeste<br />

hóa.<br />

2. Sản phẩm BDF sau khi tách pha, rửa và<br />

làm khan.<br />

75

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 3.18 <strong>–</strong> Sắc ký đồ của sản phẩm BDF sau khi siêu âm và sau khi tách pha, rửa<br />

và làm khan (sử dụng dầu đã xử lí hạ chỉ số acid, rửa và làm khan).<br />

Hình 3.19 <strong>–</strong> Sắc ký đồ của sản phẩm BDF sau khi siêu âm và sau khi tách pha, rửa<br />

và làm khan (sử dụng dầu đã xử lí hạ chỉ số acid, không qua công đoạn rửa và làm<br />

khan).<br />

Các sắc ký đồ cho thấy, trong cùng điều kiện đã khảo sát cả quy trình điều chế<br />

BDF hai giai đoạn đều cho sản phẩm metil este với mức độ chuyển hóa hoàn toàn<br />

(Hình 3.18 và Hình 3.19). Tuy nhiên hiệu suất điều chế BDF của quy trình không<br />

rửa và làm khan cao hơn. Quy trình này tiết kiệm được chi phí rửa và thời gian rửa<br />

dầu sau khi thực hiện giai đoạn 1, tuy nhiên thời gian tách pha sau giai đoạn 2 có<br />

tăng lên.<br />

1 2 3 4<br />

3.7. Đánh giá phát thải khí của các phối trộn B0, B5, B20.<br />

Kết quả đo khí phát thải của các phối trộn B0, B5, B20 trên máy phát điện động<br />

cơ diesel được thể hiện trong Bảng 3.15.<br />

1. Dầu jatropha thô<br />

2. Dầu đã xử lí giai đoạn 1 không rửa và<br />

làm khan<br />

3. Hỗn hợp sản phẩm phản ứng transeste<br />

hóa sau khi siêu âm.<br />

4. Sản phẩm BDF sau khi tách pha, rửa<br />

và làm khan.<br />

76

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Bảng 3.15 <strong>–</strong> So sánh phát thải khí của các phối trộn B0, B5, B20<br />

Phát thải khí B0 (DO) B5 B20<br />

%CxHy 0,0707 ± 0,0062 0,0540 ± 0,0025 0,0443 ± 0,0014<br />

ppmCO 1376,3 ± 7,6 878,67 ± 33,89 806,3 ± 55,0<br />

%CO2 2,57 ± 0,29 2,67 ± 0,14 2,77 ± 0,14<br />

ppmNO 20,00 ± 2,48 27,00 ± 2,48 28,67 ± 2,87<br />

ppmNO2 10,67 ± 1,43 12,67 ± 1,43 15,33 ± 1,43<br />

ppmNOx 30,00 ± 2,48 41,33 ± 2,87 43,67 ± 1,43<br />

ppmSO2 10,33 ± 1,43 7,67 ± 1,43 4,33 ± 1,43<br />

Khi tỉ lệ BDF tăng lên trong các phối trộn thì nồng độ các khí CO, SO2 và CxHy<br />

phát thải giảm so với nhiên liệu DO (Bảng 3.16). Carbon monoxid (CO) là sản<br />

phẩm cháy trung gian, hình thành do quá trình cháy không hoàn toàn của nhiên liệu<br />

(do thiếu oxy hoặc nhiệt độ cháy thấp) nhưng trong môi trường giàu O2 thì CO sẽ<br />

chuyển thành CO2. Khảo sát hai phối trộn B5 và B20 cho thấy tỉ lệ giảm phát thải<br />

khí CO giảm và giảm nhiều ở B20 điều này có thể giải thích dựa vào thành phần<br />

cấu tạo của BDF <strong>chủ</strong> yếu là các este của các acid béo nên chứa nhiều oxy do đó<br />

phối trộn có chứa BDF cháy tốt hơn DO [67]. SO2 hình thành do quá trình đốt cháy<br />

các hợp chất có chứa lưu huỳnh trong nhiên liệu. BDF được điều chế từ dầu<br />

jatropha có nguồn gốc từ thực vật do đó chứa rất ít lưu huỳnh nên việc phát thải khí<br />

SO2 giảm dần trong hai phối trộn B5 và B20 so dầu DO là hoàn toàn phù hợp. Hợp<br />

chất hydrocarbon sinh ra do quá trình cháy không hoàn toàn của nhiên liệu [28].<br />

CxHy bao gồm từ các hợp chất đơn giản như mêtan cho đến các hợp chất đa vòng. Tỉ<br />

lệ CxHy giảm dần trong các phối trộn B5 và B20 so với dầu DO. Điều này có thể<br />

được giải thích do cầu trúc của BDF <strong>chủ</strong> yếu là metil của các acid béo do đó trong<br />

thành phần cấu tạo không chứa các hydrocarbon thơm (các hợp chất rất khó cháy),<br />

ngoài ra do chứa nhiều oxy trong thành phần cấu tạo nên khả năng cháy hoàn toàn<br />

của BDF cao hơn DO. Kết quả này cũng tương tự như nghiên cứu của nhóm tác giả<br />

B.K. Barnwal, M.P. Sharma (2004) [34].<br />

77

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Bảng 3.16 <strong>–</strong> Tỷ lệ giảm phát thải khí so với dầu DO<br />

Phát thải khí<br />

78<br />

Tỉ lệ giảm, %<br />

B5 B20<br />

%CxHy 23,62 37,34<br />

ppmCO 36,16 41,42<br />

ppmSO2 25,75 58,08<br />

Bảng 3.17 <strong>–</strong> Tỷ lệ tăng phát thải khí so với dầu DO<br />

Phát thải khí<br />

Tỉ lệ tăng, %<br />

B5 B20<br />

%CO2 3,89 7,78<br />

ppmNO 35,0 43,35<br />

ppmNO2 18,74 43,67<br />

ppmNOx 37,76 45,57<br />

Qua khảo sát hai phối trộn B5 và B20 cũng cho thấy nồng độ phát thải các khí<br />

CO2, NO, NO2 và NOx của nhiên liệu tăng (Bảng 3.17). Biodiesel với cấu trúc phân<br />

tử chứa nhiều oxy nên quá trình đốt cháy diễn ra hoàn toàn, không đóng cặn trong<br />

động cơ. Do đó hai phối trộn B5 và B20 phát thải khí CO2 cao hơn dầu DO. Tuy<br />

nhiên theo nghiên cứu của Avinash Kumar Agarwal (2006) [16] và một số nghiên<br />

cứu khác chỉ ra rằng CO2 phát thải từ BDF có nguồn gốc thực vật nên sẽ được cây<br />

trồng tái hấp thụ thông qua quá trình quang hợp theo chu trình kín nên không gây ra<br />

hiệu ứng nhà kính như phát thải CO2 từ DO. Các oxid của khí nitơ được hình thành<br />

ở nhiệt độ khá cao. Động học của sự hình thành NOx (NO, NO2) được mô tả bởi cơ<br />

chế Zeldovich [28], và sự hình thành các hợp chất này phụ thuộc <strong>chủ</strong> yếu vào nhiệt<br />

độ và hàm lượng oxy. Trong thành cấu tạo của BDF có chứa nhiều oxy, khả năng<br />

cháy tốt làm gia tăng nhiệt độ trong buồng đốt do đó đốt cháy với khí N2 môi<br />

trường ngoài điều đó giải thích việc tăng khí phát thải NOx trong hai phối trộn B20<br />

và B5 cao hơn DO. Tuy nhiên theo nghiên cứu của E.L.M. Rabé (2005) [67] có thể

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

kiểm soát lượng phát thải NOx bằng hệ thống tuần hoàn khí thải (EGR). Sử dụng hệ<br />

thống này có thể giảm được 5-10% phát thải khí NOx từ ống khói động cơ được dẫn<br />

vào xylanh động cơ. Khi đó sẽ có sự trộn lẫn khí NOx tuần hoàn và không khí bên<br />

ngoài làm giảm hàm lượng oxy, điều này làm cho quá trình đốt cháy chậm dần do<br />

nhiệt độ giảm do đó EGR có thể giới hạn sự phát thải NOx. Kết quả này cũng phù<br />

hợp với các nghiên cứu của A. K. Agarwal (2006) [28] và E. L. M. Rabé (2005)<br />

[67].<br />

3.8. Phân tích, đánh giá chất lượng BDF và các phối trộn<br />

Phân tích sản phẩm BDF và các phối trộn (B5, B20) bằng phương pháp sắc ký<br />

khí tại Quatest 3. Kết quả được trình bày ở Bảng 3.18 và Bảng 3.18.<br />

Bảng 3.18 <strong>–</strong> So sánh các tính chất của sản phẩm BDF từ dầu jatropha với TCVN<br />

7717:2007, tiêu chuẩn Châu Âu - EN 14214 (E) và tiêu chuẩn Hoa Kỳ - ASTM<br />

D6751<br />

Tính chất Đơn vị<br />

B100<br />

TCVN<br />

79<br />

EN<br />

14214<br />

(E)<br />

B100<br />

ASTM<br />

D6751<br />

B100<br />

jatropha<br />

Hàm lượng este, min % kl 96,5 96,5 - 97,8<br />

Nước và cặn, max mg/kg 500 500 500 730<br />

Nhiệt độ chưng cất,<br />

90 % V, max<br />

o<br />

C 360 - 360 340<br />

Ăn mòn tấm đồng ở<br />

50 o C, 3giờ, max<br />

Số 1 Số 1 Số 3 1a<br />

Khối lượng riêng<br />

15 0 C<br />

kg/m 3 860 - 900 860 - 900 - 883,4<br />

Độ nhớt động học<br />

tại 40 o C<br />

mm 2 /s 1,9 - 6,0 - 1,9 <strong>–</strong> 6,0 3,106<br />

Tro sulphát, max % kl 0,020 0,020 0,020 < 0,001<br />

Trị số cetan, min 47 51,0 47 56<br />

Chỉ số acid, max<br />

mg<br />

KOH/g<br />

0,50 - 0,50 -<br />

Độ ổn định ôxy hoá,<br />

tại 110 o C, min<br />

giờ 6 3 3 -<br />

Glycerin tự do, max % kl 0,020 0,020 0,020 0,010<br />

Glycerin tổng, max % kl 0,240 0,25 0,240 0,192<br />

Glycerid tổng, max %kl - 1,2 - 1,05<br />

Hàm lượng cặn % kl - 0,3 0,05 1,13

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

carbon của 10%<br />

chưng cất, max<br />

Hàm lượng lưu<br />

huỳnh, max<br />

Điểm chớp cháy cốc<br />

kín, min<br />

% kl 0,05 0,001 0,05 0,0054<br />

o C 130 120 93 183<br />

Sản phẩm BDF từ dầu jatropha với tác chất metanol, có các tính chất hóa lý hầu<br />

hết nằm trong giới hạn cho phép của BDF gốc (B100) TCVN 7717:2007, EN 14214<br />

(E) và ASTM D6751 cụ thể như: hàm lượng este cao, đạt tiêu chuẩn quy định.<br />

Điều này chứng tỏ quy trình điều chế phù hợp, việc chuyển hóa các triglycerid<br />

thành metil este gần như hoàn toàn.<br />

* Nhiệt độ chưng cất 90%V của BDF cũng nằm trong giới hạn cho phép của<br />

BDF gốc (B100) TCVN 7717:2007 và 2 tiêu chuẩn còn lại, điều này cho thấy khả<br />

năng đốt cháy tốt của nhiên liệu của nhiên liệu.<br />

* Về ăn mòn tấm đồng ở 50 0 C, kết quả đạt 1a. Đây là giới hạn tốt của nguyên<br />

liệu nên khi sử dụng DBF sẽ làm giảm thiểu khả năng gây ăn mòn các chi tiết động<br />

cơ được chế tạo từ đồng, hợp kim đồng <strong>–</strong> kẽm và hợp kim đồng <strong>–</strong> thiếc.<br />

* Độ nhớt động học nằm trong giới hạn cho phép của BDF gốc, do đó sẽ không<br />

ảnh hưởng đến khả năng bơm và phun nhiên liệu vào buồng đốt và giảm được hiện<br />

tượng mài mòn và va đập trong động cơ.<br />

* Hàm lượng tro sulphat nằm trong giới hạn cho phép của ba tiêu chuẩn do đó sẽ<br />

tạo ít cặn trong động cơ khi sử dụng.<br />

* Trị số cetan của sản phẩm là 56 nằm trong giới hạn cho phép của các tiêu<br />

chuẩn so sánh TCVN 7717:2007, ASTM D6751 (47 min) và EN 14214 (E) (51<br />

min), nói chung trị số cetan càng cao thì các dễ khởi động tuy nhiên nếu cao quá sẽ<br />

gây lãng phí do hiện tượng cháy không hoàn toàn.<br />

* Hàm lượng glycerin là 0,010%kl và glycerin tổng là 0,192%kl đều nằm trong<br />

giới hạn cho phép của các tiêu chuẩn. Đây cũng là một chỉ tiêu khá quan trọng vì<br />

nếu thành phần glycerin tự do vượt giới hạn cho phép thì không chỉ ảnh hưởng đến<br />

việc kích nổ, mà bản thân nó là một chất gây nổ (đồng thời khi nổ sẽ sinh nhiệt rất<br />

80

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

lớn), thậm chí không kiểm soát được, máy nóng hơn bình thường dẫn đến phá hỏng<br />

máy.<br />

* Hàm lượng glycerid tổng là 1,05%kl đạt tiêu chuẩn EN 14214 (E) (max<br />

1,2%kl), TCVN 7717:2007 và ASTM D6751 không qui định. Glycerid tổng chỉ ra<br />

hàm lượng glycerid tự do, tỉ lệ glycerid phản ứng một phần hay toàn phần. Hàm<br />

lượng glycerid tổng nằm trong giới hạn cho phép có nghĩa đã chuyển hóa hầu hết<br />

thành mono-metil este. Nếu mức độ cao sẽ gây ra cặn lắng, nghẹt hệ thống phun và<br />

biến đổi nhiều theo thời tiết.<br />

* Điểm chớp cháy của sản phẩm BDF cũng tương đối cao 183 0 C, bảo đảm độ<br />

an toàn cao trong vận chuyển và tồn chứa nhiên liệu.<br />

Bên cạnh đó cũng có một số chỉ tiêu nằm ngoài tiêu chuẩn như hàm lượng nước<br />

và cặn là 730 mg/kg có thể trong quá trình rửa đã làm tích tụ nước trong sản phẩm<br />

BDF và quá trình làm khan bằng cách sấy nhẹ chưa đủ để làm khan triệt để. Tuy<br />

nhiên chúng ta có thể cải thiện được vấn đề này bằng cách cải thiện quy trình rửa và<br />

làm khan sản phẩm kỹ hơn và hiệu quả hơn hoặc có thể sử dụng hóa chất Na2SO4<br />

để làm khan nước.<br />

Hàm lượng cặn carbon nằm ngoài EN 14214 (E) (max 0,3) và ASTM D6751<br />

(max 0,05), TCVN 7717:2007 không qui định. Cặn carbon chỉ ra khuynh hướng kết<br />

tủa của dầu, mặc dù không tương ứng đến cặn động cơ nhưng cũng ảnh hưởng đáng<br />

kể đến chất lượng nhiên liệu.<br />

Hàm lượng lưu huỳnh khá thấp tuy nhiên vẫn nằm ngoài tiêu chuẩn EN 14214<br />

(E). Lưu huỳnh ảnh hưởng trên vỏ động cơ, chất kết tủa nhưng tuy thuộc điều kiện<br />

vận hành. Điều quan là ảnh hưởng đến hệ thống thải khí và bị giới hạn vì gây ảnh<br />

hưởng môi trường. Hàm lượng lưu huỳnh nằm ngoài tiêu chuẩn Châu âu có thể do<br />

nguồn gốc cây trồng và điều kiện chăm bón.<br />

Bảng 3.19 <strong>–</strong> So sánh chỉ tiêu nhiên liệu của các phối trộn vớ tiêu chuẩn TCVN<br />

5689:2005 cho dầu diesel (DO)<br />

81

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Chỉ tiêu<br />

82<br />

DO (TCVN<br />

5689:2005)<br />

B5 B20<br />

Hàm lượng lưu huỳnh, mg/kg,<br />

max<br />

500 - 2500 240 213<br />

Trị số cetan, min 46 54 54<br />

Nhiệt độ cất, 0 C, 90 %V, max 360 341 341<br />

Điểm chớp cháy cốc kín, 0 C, min 55 72 76<br />

Độ nhớt động học ở 40 0 C,<br />

mm 2 /s<br />

2 <strong>–</strong> 4,5 3,113 3,216<br />

Cặn carbon của 10% chưng cất,<br />

%kl, max<br />

0,3 0,03 0,07<br />

Điểm đông đặc, 0 C, max + 6 - 6 - 6<br />

Hàm lượng tro, %kl, max 0,01 < 0,001 < 0,001<br />

Hàm lượng nước, mg/kg, max 200 120 230<br />

Tạp chất dạng hạt, mg/l, max 10 22,2 2,0<br />

Ăn mòn mảnh đồng ở 50 0 C, 3<br />

giờ, max<br />

Khối lượng riêng ở 15 0 C, kg/L<br />

Loại 1 1a 1a<br />

0,820 <strong>–</strong><br />

0,860<br />

Ngoại quan Sạch, trong<br />

0,8402 0,8460<br />

Sạch,<br />

trong<br />

Sạch,<br />

trong<br />

Kết quả so sánh các chỉ tiêu nhiên liệu của các phối trộn B5 và B20 với dầu DO<br />

trên Bảng 3.18 cho thấy các phối trộn đều thỏa mãn các chỉ tiêu của tiêu chuẩn Việt<br />

Nam cho dầu DO.<br />

* Lưu huỳnh (213 và 240 mg/kg) thấp hơn đáng kể so với chỉ tiêu cho phép.<br />

Điều này giải thích hiệu ứng giảm phát thải khí SO2 khoảng 25 <strong>–</strong> 60% khi sử dụng<br />

B5 và B20 so với DO (Bảng 3.16)<br />

* Trị số cetan giảm từ 56 xuống còn 54 cho thấy khả năng bắt lửa, độ sạch của<br />

BDF cao hơn DO.<br />

* Nhiệt độ cất 340 - 341 0 C nằm trong tiêu chuẩn cho phép của nhiên liệu.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

* Điểm chớp cháy cốc kín nằm trong tiêu chuẩn yêu cầu. Điều này đảm bảo tính<br />

an toàn của nhiên liệu khi sử dụng. Độ nhớt động học của các phối trộn cũng nằm<br />

trong yêu cầu tiêu chuẩn.<br />

* Cặn carbon trong B20 và B5 là 0,07%kl và 0,03%kl, hoàn toàn thỏa mãn yêu<br />

cầu cho nhiên liệu DO. Như vậy, tuy cặn carbon trong B100 cao, nhưng khi pha<br />

phối trộn với DO thì hàm lượng cặn carbon giảm đáng kể và đạt tiêu chuẩn TCVN<br />

5689:2005.<br />

* Điểm đông đặc của các phối trộn B5 và B20 cũng nằm trong tiêu chuẩn cho<br />

phép. Điểm đông đặc tác động đến đặc tính chảy của dầu khi trời lạnh. Ở xứ lạnh,<br />

các xe phải có hệ thống sấy nhiên liệu để có thể dùng B5. Ở nước ta có thể sử dụng<br />

được nhiên liệu này mà không gặp trở ngại nhiên liệu bị đông đặc vì thời tiết không<br />

quá lạnh.<br />

* Hàm lượng tro của các phối trộn đều < 0,001%kl và đạt tiêu chuẩn do đó<br />

không gây đóng cặn trong động khi sử dụng.<br />

* Hàm lượng nước trong B5 thỏa mãn tiêu chuẩn nhưng với B20 hơi cao hơn<br />

tiêu chuẩn cho phép là 200 mg/kg.<br />

* Tạp chất dạng hạt trong B20 thỏa mãn tiêu chuẩn nhưng với B5 thì vượt hơn<br />

gấp đôi tiêu chuẩn (22,2 mg/L so với 10 mg/L). Điều này cho tạp chất dạng hạt có<br />

trong DO mua ngoài thị trường khá cao làm tăng lượng tạp chất trong các phối trộn<br />

B5 và B20 khi pha với DO.<br />

* Ăn mòn mảnh đồng của B100 và các phối trộn đều là 1a, điều này cho thấy<br />

hàm lượng acid và hợp chất chứa sulfur khá thấp không ảnh hưởng nhiều đến vật<br />

liệu của hệ thống nhiên liệu trong máy. Khối lượng riêng của các phối trộn thay đổi<br />

không đáng kể và đều đạt yêu cầu. Về ngoại quan các sản phẩm đều có màu vàng<br />

nhạt, sạch, trong.<br />

83

![TÀI LIỆU THAM KHẢO Tiếng Việt [1]. Vũ An, Đào Văn Tường (2006 ...](https://img.yumpu.com/7882663/1/184x260/tai-lieu-tham-khao-tieng-viet-1-vu-an-ao-van-tuong-2006-.jpg?quality=85)