chương 1 – tổng quan tài liệu - Trang chủ - Trường Đại học Khoa ...

chương 1 – tổng quan tài liệu - Trang chủ - Trường Đại học Khoa ...

chương 1 – tổng quan tài liệu - Trang chủ - Trường Đại học Khoa ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

CHƯƠNG 1 <strong>–</strong> TỔNG QUAN TÀI LIỆU<br />

1.1. Nhiên <strong>liệu</strong> diesel<br />

1.1.1. Nguồn gốc<br />

Nhiên <strong>liệu</strong> diesel còn gọi là dầu diesel (DO) là hợp chất có nguồn gốc từ dầu mỏ<br />

được sử dụng rộng rãi trong công nghiệp như dùng làm động cơ cho xe tải, máy xây<br />

dựng, nông nghiệp và công nghiệp nhẹ ngoài ra còn được dùng cho các nhà máy<br />

điện và tàu thủy…<br />

Nhiên <strong>liệu</strong> diesel có dạng lỏng, nặng hơn dầu lửa và xăng nhưng nhẹ hơn dầu<br />

nhớt, là hỗn hợp của các hidrocarbon từ C10 tới C24 được sản xuất từ quá trình<br />

chưng cất trực tiếp dầu mỏ trong phân đoạn nhiệt độ từ 150 <strong>–</strong> 400 0 C [53].<br />

Ở Việt Nam <strong>chủ</strong> yếu sử dụng 2 loại là DO cao cấp (0,05%kl S) và DO thường<br />

(0,25% kl S).<br />

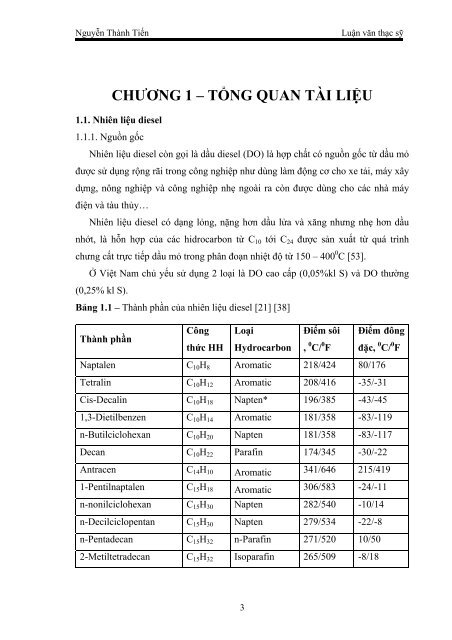

Bảng 1.1 <strong>–</strong> Thành phần của nhiên <strong>liệu</strong> diesel [21] [38]<br />

Thành phần<br />

Công<br />

thức HH<br />

Loại<br />

Hydrocarbon<br />

3<br />

Điểm sôi<br />

, 0 C/ 0 F<br />

Điểm đông<br />

đặc, 0 C/ 0 F<br />

Naptalen C10H8 Aromatic 218/424 80/176<br />

Tetralin C10H12 Aromatic 208/416 -35/-31<br />

Cis-Decalin C10H18 Napten* 196/385 -43/-45<br />

1,3-Dietilbenzen C10H14 Aromatic 181/358 -83/-119<br />

n-Butilciclohexan C10H20 Napten 181/358 -83/-117<br />

Decan C10H22 Parafin 174/345 -30/-22<br />

Antracen C14H10 Aromatic 341/646 215/419<br />

1-Pentilnaptalen C15H18 Aromatic 306/583 -24/-11<br />

n-nonilciclohexan C15H30 Napten 282/540 -10/14<br />

n-Decilciclopentan C15H30 Napten 279/534 -22/-8<br />

n-Pentadecan C15H32 n-Parafin 271/520 10/50<br />

2-Metiltetradecan C15H32 Isoparafin 265/509 -8/18

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

1-Decilnaptalen C20H28 Aromatic 379/714 15/59<br />

n-Tetradecilbenzen C20H34 Aromatic 354/669 16/61<br />

n-Tetradecilciclohexan C20H40 Napten 354/669 25/77<br />

n-Tetradecilciclopentan C20H40 Napten 353/667 17/63<br />

Eiconsan C20H42 n-Parafin 344/651 36/97<br />

2-Metilnonadecan C20H42 Isoparafin 339/642 18/64<br />

* Napten là thuật ngữ dùng trong lĩnh vực công nghiệp dầu mỏ để nói đến các<br />

hidrocarbon có vòng bão hòa.<br />

1.1.2. Tính chất nhiên <strong>liệu</strong> diesel<br />

a) Trị số cetan<br />

Hầu hết đặc tính của nhiên <strong>liệu</strong> thường thấy đối với người tiêu dùng, dịch vụ và<br />

sửa chữa chuyên nghiệp… đó chính là khả năng bốc cháy. Trị số cetan là đại lượng<br />

đặc trưng cho khả năng cháy của nhiên <strong>liệu</strong>, đây là chỉ tiêu <strong>quan</strong> trọng nhất của<br />

nhiên <strong>liệu</strong> diesel. Trị số cetan càng cao thì khả năng nhiên <strong>liệu</strong> kích nổ càng dễ dàng<br />

hơn.<br />

Trị số cetan của nguyên <strong>liệu</strong> (kí hiệu: CN <strong>–</strong> cetane number) là một đại lượng qui<br />

ước, có giá trị bằng tỉ số phần trăm theo thể tích (%V) của cetan (n-Hexadecan,<br />

C16H34) trong hỗn hợp với α-metilnaptalen (C10H7CH3) mà khả năng tự bốc cháy<br />

của hỗn hợp này tương đương với khả năng tự bốc cháy của nhiên <strong>liệu</strong> DO trong<br />

điều kiện thử nghiệm tiêu chuẩn. Cetan (n-Hexadecan) có công thức cấu tạo dạng<br />

mạch thẳng không phân nhánh, rất dễ tự bốc cháy nên được qui ước có trị số cetan<br />

là 100 (CN = 100), α-metilnaptalen có cấu tạo là hai vòng thơm gắn với nhóm metil<br />

rất bền và khó bị oxi hóa. Chất này có nhiệt độ tự bốc cháy cao nên được qui ước có<br />

trị số cetan là 0 (CN = 0) [65]. Trị số cetan (CN) biến đổi hệ thống tùy theo cấu trúc<br />

của hidrocacbon (xem Bảng 1.2). Các parafin thường có trị số cetan cao theo trọng<br />

lượng phân tử, isoparafin có khoảng trị số cetan rộng từ 10 <strong>–</strong> 80. Napten thường có<br />

trị số xetan từ 40 <strong>–</strong> 70, Các aromatic có trị số xetan từ 0 tới 60 Ngoài ra còn sử<br />

dụng thuật ngữ chỉ số cetan (kí hiệu là CI <strong>–</strong> cetane index), là một đại lượng kinh<br />

nghiệm nhằm ước tính trị số cetan (CN) dựa trên nhiệt độ chưng cất và tỉ trọng. Chỉ<br />

4

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

số cetan (CI) không thể tính toán được với chất phụ gia cải thiện trị số cetan do đó<br />

không thể xác định trị số cetan <strong>tổng</strong> đối với các nhiên <strong>liệu</strong> diesel có thêm chất phụ<br />

gia. Hoạt động của động cơ diesel liên <strong>quan</strong> đến trị số cetan (CN) và chỉ số cetan<br />

(CI) đơn giản là ước tính của trị số cetan cơ bản. Trị số cetan có thể bằng hoặc lớn<br />

hơn chỉ số cetan phụ thuộc vào lượng chất phụ gia sử dụng [41]. Chỉ số cetan (CI)<br />

chỉ áp dụng đối với các sản phẩm chưng cất dầu mỏ nhưng không áp dụng đối với<br />

biodiesel và các nguồn thay thế diesel khác.<br />

Bảng 1.2 <strong>–</strong> Trị số cetan của một số hidrocarbon [38]<br />

Hidrocacbon<br />

Loại<br />

hidrocacbon<br />

5<br />

Công thức<br />

Hóa Học<br />

n-Decan n-Parafin C10H22 76<br />

n-Pentadecan n-Parafin C15H32 95<br />

Trị số xetan<br />

(CN)<br />

n-Hexadecan n-Parafin C16H34 100<br />

n-Eicosan n-Parafin C20H42 110<br />

3-Etildecan Isoparafin C12H26 48<br />

4,5-Dietiloctan Isoparafin C12H26 20<br />

Heptametilnonan Isoparafin C16H34 15<br />

8-Propilpentadecan Isoparafin C18H38 48<br />

7,8-Dietiltetradecan Isoparafin C18H38 67<br />

9,10-Dimetiloctan Isoparafin C20H42 59<br />

Decalin Napten C10H18 48<br />

3-Ciclohexilhexan Napten C12H24 36<br />

2-Metil-3-ciclohexilnonan Napten C16H32 70<br />

2-Ciclohexiltetradecan Napten C20H40 57<br />

1-Metilnaptalen Aromatic C11H10 0<br />

n-Pentilbenzen Aromatic C11H16 8<br />

Biphenil Aromatic C12H10 21<br />

1-Butilnaptalen Aromatic C4H16 6

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

n-Nonilbenzen Aromatic C15H24 50<br />

2-Octilnaptalen Aromatic C18H24 18<br />

n-Tetradecilbenzen Aromatic C20H34 72<br />

Yêu cầu đối với trị số cetan cho động cơ thay đổi tùy thuộc vào kích cỡ máy, tốc<br />

độ, tải trọng, điều kiện khởi động và điều kiện làm việc. Trị số cetan không có ý<br />

nghĩa sống còn như trị số octan. Nó không hoàn toàn quyết định hiệu suất động cơ<br />

(liên <strong>quan</strong> đến độ nén), song nhiên <strong>liệu</strong> có trị số cetan thấp hơn yêu cầu có thể dẫn<br />

đến những khó khăn, trục trặc khi khởi động máy, gây nhiều tiếng ồn, đặc biệt sẽ<br />

giảm tốc độ trong trời lạnh, tạo nhiều khói lúc khởi động, tạo ra khí thải chứa nhiều<br />

chất độc. Ngoài CN là chỉ tiêu chính, người ta còn đánh giá chất lượng diesel bằng<br />

nhiều thông số khác như: độ nhớt, tỷ trọng, thành phần cất, nhiệt độ chớp cháy, hàm<br />

lượng lưu huỳnh, điểm đông đặc...nhưng mỗi nước có những tiêu chuẩn khác nhau<br />

phù hợp với khí hậu của từng nước.<br />

b) Độ nhớt<br />

Độ nhớt của dầu diesel là một đặc tính <strong>quan</strong> trọng tác động đến hoạt động của<br />

động cơ. Quá trình phun của động cơ phụ thuộc vào độ nhớt của nhiên <strong>liệu</strong> (kể cả<br />

những tính chất khác). Việc tối ưu hóa cài đặt kim phun của các nhà sản xuất ô tô<br />

thường trông cậy vào khoảng độ nhớt cụ thể. Các giá trị độ nhớt nằm ngoài khoảng<br />

này sẽ ảnh hưởng đến năng xuất nhiên <strong>liệu</strong> và các hoạt động khác dưới điều kiện<br />

vận hành. Độ nhớt thấp sẽ gây ra ăn mòn kim phun nhiên <strong>liệu</strong> và làm mất công suất<br />

do rò rỉ kim phun. Quá trình đốt cháy cũng bị giảm sút và giảm tiết kiệm nhiên <strong>liệu</strong>.<br />

Nhiên <strong>liệu</strong> có độ nhớt cao có thể gây hư hại bộ lọc hoặc ăn mòn đường truyền<br />

chuyển động do tăng lực cản lên kim phun. Ngoài ra có thể làm giảm sự phun và<br />

chậm cháy dẫn tới mất công suất, giảm tiết kiệm nhiên <strong>liệu</strong> và làm rửa sạch màng<br />

dầu nhờn trên thành xilanh điều này dẫn tới ăn mòn đáng kể và gây loãng dầu động<br />

cơ. Thêm vào đó còn có nguy cơ kẹt kim phun nhiên <strong>liệu</strong> lúc khởi động khi trời<br />

lạnh.<br />

c) Thành phần chưng cất<br />

6

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Thành phần cất là một của nhiên <strong>liệu</strong> diesel được đánh giá bằng các nhiệt độ<br />

chưng cất. Đối với nhiên <strong>liệu</strong> diesel, người ta <strong>quan</strong> tâm đến nhiệt độ chưng cất<br />

10%V, 50%V, 90%V nhiên <strong>liệu</strong>.<br />

Nhiệt độ chưng cất 10%V nhiên <strong>liệu</strong> (T10) là nhiệt độ mà tại đó 10% thể tích<br />

nhiên <strong>liệu</strong> được bay hơi. Nhiệt độ chưng cất 10%V đặc trưng cho các hydrocacbon<br />

nhẹ, dễ bay hơi trong điều kiện xi lanh. Thực tế yêu cầu T10 không thấp hơn 200 o C.<br />

Nếu T10 thấp hơn 200 o C, chứng tỏ trong nhiên <strong>liệu</strong> diesel có hợp phần nhẹ cao, khi<br />

cháy sẽ làm tăng nhanh áp suất, dễ dẫn tới cháy kích nổ. Điều đó làm tăng áp lực<br />

của khí trong xi lanh. Động cơ làm việc với nhiên <strong>liệu</strong> như vậy thường có tiếng ồn<br />

lớn kèm theo dao động và cường độ ăn mòn chi tiết cao. Nếu T10 quá cao, nhiên<br />

<strong>liệu</strong> sẽ rơi vào tình trạng khởi động nguội kém.<br />

Nhiệt độ chưng cất 50%V nhiên <strong>liệu</strong> (T50) đặc trưng cho tính đồng đều của<br />

phân bố hydrocarbon và tính bay hơi hoàn toàn trong quá trình tạo hỗn hợp, T50<br />

ảnh hưởng tới tính khởi động của máy, nhiên <strong>liệu</strong> có T50 thích hợp (không vượt quá<br />

280 o C) sẽ khiến động cơ khởi động dễ dàng. T50 thấp quá sẽ làm cho kim phun làm<br />

nguội chậm ( do nhiên <strong>liệu</strong> bay hơi bịt lỗ thông gió). Nếu T50 cao quá, nhiên <strong>liệu</strong><br />

tiết kiệm hành trình ngắn kém, tăng tốc không đều, khả năng nóng lên kém.<br />

Nhiệt độ chưng cất 90%V của nhiên <strong>liệu</strong> (T90) dùng để đánh giá hàm lượng các<br />

hydrocacbon khó bay hơi trong nhiên <strong>liệu</strong>. Các hydrocarbon loại này làm giảm tốc<br />

độ bay hơi của nhiên <strong>liệu</strong> trong quá trình phun, làm tăng khả năng bay hơi không<br />

hoàn toàn cũng như cháy không hết của nhiên <strong>liệu</strong>. Như vậy, tính kinh tế và công<br />

suất của động cơ sẽ giảm, khả năng tạo muội trong buồng cháy và độ độc khí xảy ra<br />

cũng tăng. Tóm lại T90 biểu thị cho khả năng cháy hoàn toàn của hơi nhiên <strong>liệu</strong>,<br />

T90 của nhiên <strong>liệu</strong> diesel không nên vượt quá 370 o C [63].<br />

d) Một số tính chất khác<br />

Cặn cacbon, hàm lượng lưu huỳnh, hàm lượng tro, tính chất nhiệt độ thấp, ăn<br />

mòn tấm đồng, nước và tạp chất cơ <strong>học</strong>, độ bôi trơn, tỉ trọng, nhiệt trị, điểm chớp<br />

cháy cốc kín, điểm đông đặc, chỉ số acid... là những tính chất khá <strong>quan</strong> trọng cần<br />

được <strong>quan</strong> tâm. Tùy theo nhu cầu và điệu kiện sử dụng nhiên <strong>liệu</strong> mà mỗi nước đều<br />

7

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

có quy định tiêu chuẩn nhiên <strong>liệu</strong>. Bảng 1.3 và Bảng 1.4 là tiêu chuẩn nhiên <strong>liệu</strong><br />

diesel của Mỹ và Việt Nam.<br />

Bảng 1.3 <strong>–</strong> Tiêu chuẩn nhiên <strong>liệu</strong> diesel của Mỹ (ASTM D975) [38]<br />

Chỉ tiêu<br />

Điểm chớp cháy cốc kín,<br />

0 0<br />

C ( F), min<br />

Nước và tạp chất cơ <strong>học</strong>,<br />

%V, max<br />

Nhiệt độ phần cất 90<br />

%V, 0 C ( 0 F):<br />

min<br />

max<br />

Độ nhớt 40 0 C (104 0 F),<br />

mm 2 /min<br />

Hàm lượng tro, %kl,<br />

max<br />

Hàm lượng lưu huỳnh,<br />

ppm (µg/g), max<br />

Ăn mòn tấm đồng ở<br />

50 o C (122 0 F), 3giờ,<br />

max<br />

Phương<br />

pháp thử<br />

8<br />

S15, S500,<br />

S5000 * ,<br />

1-D<br />

S15, S500,<br />

S5000 * ,<br />

2-D<br />

4-D<br />

D93 38 (100) 52 (125) 55 (130)<br />

D2709<br />

D1796 0,05 0,05<br />

D86<br />

D445<br />

288 (550)<br />

1,3 <strong>–</strong> 1,4<br />

282 (540)<br />

338 (640)<br />

-<br />

0,50<br />

1,9 <strong>–</strong> 4,1 5,5 <strong>–</strong> 24,0<br />

D482 0,01 0,01 0,10<br />

D5453<br />

D2622<br />

D129<br />

15<br />

0,05<br />

0,50<br />

15<br />

0,05<br />

0,50<br />

-<br />

-<br />

2,00<br />

D130 Loại 3 Loại 3 -<br />

Trị số cetan, min D613 40 40 30<br />

Cặn carbon của 10% cặn<br />

chưng cất, %kl, max<br />

D524 0,15 0,35 -<br />

Độ bôi trơn, 60 0 C, µm,<br />

max<br />

D6079 520 520 -<br />

1-D động cơ tốc độ cao, làm việc trong những điều kiện thay đổi nhanh về tải<br />

trọng và tốc độ, động cơ vận hành ở nhiệt độ thấp; 2-D động cơ xe tải hạng nặng,<br />

động cơ có tốc độ cố định và tải trọng rất lớn; 4-D sử dụng cho các hệ thống đứng<br />

yên.<br />

Bảng 1.4 <strong>–</strong> Tiêu chuẩn nhiên <strong>liệu</strong> diesel TCVN 5689:2005 của Việt Nam [17]<br />

Chỉ tiêu<br />

Phương pháp<br />

ASTM TCVN<br />

Mức quy<br />

định

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hàm lượng lưu huỳnh, mg/kg, max D2622 6701:2002 500 - 2500<br />

Trị số cetan, min D4737 46<br />

Nhiệt độ cất, 0 C, 90 %V, max D86 6808:2000 360<br />

Điểm chớp cháy cốc kín, 0 C, min D93 6806:2000 55<br />

Độ nhớt động <strong>học</strong> ở 40 0 C, mm 2 /s D445 3171:2003 2 <strong>–</strong> 4,5<br />

Cặn cacbon của 10% chưng cất, %kl, max D4530 6324:1997 0,3<br />

Điểm đông đặc, 0 C, max D97 3753:1995 + 6<br />

Hàm lượng tro, %kl, max D482 2690:1995 0,01<br />

Hàm lượng nước, mg/kg, max E203 200<br />

Tạp chất dạng hạt, mg/l, max D2276 10<br />

Ăn mòn mảnh đồng ở 50 0 C, 3 giờ, max D130-88 2694:2000 Loại 1<br />

Khối lượng riêng ở 15 0 C, kg/m 3 D1298 6594:2000 820 - 860<br />

Độ bôi trơn, µm, max D6079 460<br />

Ngoại <strong>quan</strong> D4176 Sạch, trong<br />

1.2. Nhiên <strong>liệu</strong> diesel sinh <strong>học</strong> (BDF)<br />

1.2.1. Khái niệm<br />

Sự khởi đầu của động cơ diesel bắt đầu từ năm 1893 khi nhà phát minh nổi tiếng<br />

người Đức - Rudolf Diesel đã công bố trên một tờ báo với dòng tít “ lí thuyết và chế<br />

tạo động cơ nhiệt hạng trung”. Những gì mà bài báo này mô tả là một động cơ<br />

mang tính cách mạng dùng piston nén khí tạo áp suất cao để sinh công. Rudolf<br />

Diesel thiết kế động cơ diesel nguyên thủy dùng dầu thực vật làm nhiên <strong>liệu</strong>. Tiến<br />

sỹ Diesel đã chạy thử nghiệm dầu lạc (đậu phụng) trên động cơ diesel tại hội chợ<br />

triển lãm Paris năm 1900. Khi nhiệt độ tăng cao, động cơ có thể chạy các loại dầu<br />

thực vật khác nhau bao gồm dầu cây gai dầu và dầu đậu phụng. Năm 1911 tại hội<br />

chợ triển lãm thế giới ở Paris, tiến sỹ R. Diesel đã dùng dầu đậu phụng để chạy<br />

động cơ và tuyên bố rằng “động cơ diesel có thể dùng dầu thực vật làm nhiên <strong>liệu</strong><br />

và thúc đẩy đáng kể nền nông nghiệp các nước sử dụng chúng”. Trong lĩnh vực<br />

nhiên <strong>liệu</strong> sinh <strong>học</strong> Diesel không lẻ loi mà còn có Henry Ford <strong>–</strong> một nhà chế tạo ô<br />

9

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

tô với sản phẩm đầu tiên Model T đời 1908 sử dụng nhiên <strong>liệu</strong> etanol được chưng<br />

cất từ bắp ngô (corn). Ford còn xây dựng cả nhà máy sản xuất etanol ở phía bắc<br />

Hoa Kỳ và hình thành hiệp hội sử dụng dầu tiêu chuẩn để bán ở các trạm nhiên <strong>liệu</strong><br />

trong công ty. Mặc dù nhận được hỗ trợ <strong>tài</strong> chính từ các nhà lãnh đạo ngành công<br />

nghiệp nhưng ngành công nghiệp nhiên <strong>liệu</strong> sinh <strong>học</strong> khi đó vẫn không tồn tại được<br />

lâu do giá các sản phẩm dầu mỏ trong những năm 1920 rất rẻ đã giúp cho nhiên <strong>liệu</strong><br />

này thống trị trong công nghiệp vận tải [35]. Biodiesel (thường viết tắt là BDF <strong>–</strong><br />

biodiesel fuel <strong>–</strong> nhiên <strong>liệu</strong> diesel sinh <strong>học</strong>) là nhiên <strong>liệu</strong> dùng cho động cơ diesel,<br />

được <strong>tổng</strong> hợp từ những nguyên <strong>liệu</strong> có nguồn gốc thực vật hay động vật. Biodiesel<br />

thường được điều chế bằng phản ứng transeste chuyển đổi hoặc este hóa của các<br />

glyceride, acid tự do với rượu bậc nhất no đơn chức mạch từ C1 - C4, vì vậy BDF<br />

còn được định nghĩa là các alkyl este, thông dụng nhất là metil este. Các acid béo<br />

trong dầu, mỡ có số nguyên tử carbon tương đương với các phân tử có trong DO,<br />

hơn nữa cấu trúc của những acid này là mạch thẳng nên chỉ số cetan cao [71]. Đó là<br />

lí do chính để chọn dầu thực vật, mỡ động vật làm nguyên <strong>liệu</strong> sản xuất biodiesel.<br />

Transeste hóa các triglycerid có trong các loại dầu mỡ không phải là phương pháp<br />

mới. Hai nhà khoa <strong>học</strong> E. Duffy và J. Patrick đã thực hiện phản ứng này từ năm<br />

1853. Một trong những nơi sử dụng đầu tiên dầu thực vật transeste làm nhiên <strong>liệu</strong><br />

cho xe vận tải nặng là Nam Phi trước chiến tranh thế giới thứ II. Thuật ngữ<br />

“biodiesel” được dùng để gọi các dầu thực vật transeste hóa nhằm mô tả việc sử<br />

dụng chúng như là nhiên <strong>liệu</strong> cho động cơ diesel [40].<br />

1.2.2. Tính chất của biodiesel<br />

Biodiesel là một chất lỏng màu vàng, không gây cháy nổ, độ nhớt tương đương<br />

với diesel, có điểm chớp cháy cao hơn của dầu diesel. Không giống như DO,<br />

biodiesel không độc và có thể bị phân hủy do vi khuẩn. BDF ít độc hại và ô nhiễm<br />

khi sử dụng làm nhiên <strong>liệu</strong>.<br />

Tỉ trọng cũng là một tính chất <strong>quan</strong> trọng của biodiesel. Tỉ trọng của biodiesel<br />

nằm trong khoảng 870 <strong>–</strong> 890 kg/m 3 (Bảng 1.5). Các thiết bị bơm nhiên <strong>liệu</strong> thường<br />

10

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

hoạt động trên hệ thống bơm định lượng nên độ nhớt càng cao thì lưu lượng bơm<br />

càng giảm.<br />

Bảng 1.5 <strong>–</strong> Độ nhớt, tỉ trọng và điểm chớp cháy của metil este từ một số dầu<br />

thực vật [13].<br />

Metil este<br />

Độ nhớt ở 313<br />

0 K, mm 2 /s<br />

11<br />

Tỉ trọng ở 288<br />

0 K, kg/m 3<br />

Điểm chớp<br />

cháy, 0 K<br />

Dầu hạt bông vải 3,69 880 437<br />

Dầu hạt hạt dẻ 3,59 860 401<br />

Dầu mù tạc 4,10 881 441<br />

Dầu cọ 3,70 870 443<br />

Dầu hạt cải 4,63 885 428<br />

Dầu cây rum 4,03 880 453<br />

Dầu đậu tương 4,08 885 447<br />

Dầu cây hướng dương 4,22 880 443<br />

Trị số cetan của biodiesel thông thường cao hơn diesel do hàm lượng oxi trong<br />

biodiesel cao hơn dẫn đến động cơ chạy nhẹ và ít ồn hơn. Trị số cetan của biodiesel<br />

có nguồn gốc từ mỡ động vật thường cao hơn biodiesel có nguồn gốc từ dầu thực<br />

vật.<br />

Một số đặc tính nhiên <strong>liệu</strong> của dầu thực vật và este của chúng được trình bày<br />

trong bảng 1.6.<br />

Bảng 1.6 <strong>–</strong> So sánh đặc tính nhiên <strong>liệu</strong> của một số dầu thực vật và este của<br />

Loại nhiên <strong>liệu</strong><br />

chúng với nhiên <strong>liệu</strong> diesel [40]<br />

Nhiệt trị,<br />

MJ/kg<br />

Tỉ trọng,<br />

kg/m 3<br />

Độ nhớt ở<br />

300K, mm 2 /s<br />

Trị số cetan<br />

Diesel loại 2 43,4 815 4,3 47,0<br />

Dầu cây hướng<br />

dương<br />

BDF từ dầu cây<br />

hướng dương<br />

39,5 918 58,5 37,1<br />

40,6 878 10,3 45,5

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Dầu hạt bông vải 39,6 912 50,1 48,1<br />

BDF từ dầu hạt<br />

bông vải<br />

40,6 874 11,1 45,5<br />

Dầu đậu tương 39,6 914 65,4 38,0<br />

BDF từ dầu đậu<br />

tương<br />

39,8 872 11,1 37,0<br />

Dầu bắp 37,8 915 46,3 37,6<br />

Dầu cây anh túc 38,9 921 56,1 -<br />

Dầu hạt cải 37,6 914 39,2 37,6<br />

BDF được mô tả theo tiêu chuẩn ISO với một số đặc tính như tỉ trọng, độ nhớt,<br />

nhiệt trị, trị số cetan, điểm đục và điểm chảy, thành phần cất, điểm chớp<br />

cháy...Nhiệt trị của BDF thấp hơn DO loại 2 khoảng 9 <strong>–</strong> 13 %, điểm đông đặc của<br />

BDF cao hơn đáng kể so với DO. BDF tạo ra năng lượng thấp hơn và mô men lực<br />

cao hơn DO loại 2. Hai thông số <strong>quan</strong> trọng khác khi nhiên <strong>liệu</strong> hoạt động ở nhiệt<br />

độ thấp đó là điểm đục (CP) và điểm chảy (PP). Điểm đục (CP) là nhiệt độ mà tại<br />

đó nhiên <strong>liệu</strong> trở nên đục khi làm lạnh. Điểm chảy (PP) là nhiệt độ mà tại đó nhiên<br />

<strong>liệu</strong> tan chảy khi làm nóng. BDF có điểm đục và điểm chảy cao hơn DO thông<br />

thường. Một số tính chất của BDF được trình bày trong Bảng 1.7.<br />

Bảng 1.7 <strong>–</strong> Một số thông số của BDF điều chế từ dầu thực vật [28]<br />

Chỉ tiêu Đậu<br />

phộng<br />

Đậu<br />

nành<br />

12<br />

Biodiesel<br />

Cây cọ Hướng<br />

dương<br />

Độ nhớt ở 37,8 0 C 4,9 4,5 5,7 4,6 3,59 *<br />

Hạt lanh Tallow<br />

Trị số cetan 54 45 62 49 52 -<br />

Nhiệt trị, MJ/l 33,6 33,5 33,5 33,5 35,3 -<br />

Điểm đục, 0 C 5 1 13 1 - 12<br />

Điểm chảy, 0 C - -7 - - -15 9<br />

Điểm chớp cháy, 0 C 176 178 164 183 172 96<br />

Tỉ trọng, g/mL 0,883 0,885 0,88 0,86 0,874 -<br />

-

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Cặn carbon,%kl - 1,74 - - 1,83 -<br />

* ở 40 0 C<br />

Bảng 1.8 - 1.10 đưa ra các tiêu chuẩn BDF của một số quốc gia.<br />

Bảng 1.8 <strong>–</strong> Tiêu chuẩn BDF nguyên chất (B100) của Hoa Kỳ - ASTM D6751<br />

[18]<br />

Tính chất Đơn vị Phương pháp thử Giới hạn<br />

Canxi và magie, max ppm EN 14538 5<br />

Điểm chớp cháy, min<br />

Hàm lượng cồn<br />

Phải đáp ứng:<br />

o 0<br />

C ( F) D 93 93 (199)<br />

1. hàm lượng MeOH, max % thể tích EN 14100 0,2<br />

2. điểm chớp cháy, min<br />

0<br />

C<br />

D 93<br />

130<br />

Nước và tạp chất, max % thể tích D 2709 0,050<br />

Độ nhớt động <strong>học</strong>, 40 o C mm 2 /s D 445 1,9 - 6,0<br />

Tro sunfat, max %kl D 874 0,020<br />

Lưu huỳnh, max %kl (ppm) D 5453 0,050 (500)<br />

Ăn mòn tấm đồng, max D 130 Số 3<br />

Trị số cetan, min D 613 47<br />

Điểm đông đặc<br />

o<br />

C D 2500 -<br />

Cặn carbon, 100% mẫu thử,<br />

max<br />

%kl D 4530 0,050<br />

Chỉ số acid, max mgKOH/g D 664 0,50<br />

Glycerin tự do, max %kl D 6584 0,020<br />

Glycerin <strong>tổng</strong>, max %kl D 6584 0,240<br />

Hàm lượng photpho, max %kl D 4951 0,001<br />

Nhiệt độ chưng cất, 90% V,<br />

max<br />

o 0<br />

C ( F) D 1160 360 (680)<br />

Natri và Kali, max ppm EN 14358 5<br />

Độ ổn định oxy hóa, min Giờ EN 14112 3<br />

Bảng 1.9 <strong>–</strong> Tiêu chuẩn Châu Âu cho động cơ diesel <strong>–</strong> EN 14214 (E) [18]<br />

Tính chất Đơn vị<br />

Phương pháp<br />

thử<br />

Giới hạn<br />

Hàm lượng este, min % EN 14103 96,5<br />

Tỷ trọng 15 0 C kg/m 3 EN ISO 3675<br />

EN ISO 12185<br />

860 - 900<br />

Độ nhớt, 40 o C mm 2 /s EN ISO 3104 3,5 <strong>–</strong> 5,0<br />

Điểm chớp cháy, min<br />

o 0<br />

C ( F) PrEN ISO 3679 120 (248)<br />

Lưu huỳnh, max mg/kg PrEN ISO 20846 10<br />

13

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Cặn carbon của 10% chưng<br />

cất, max<br />

%<br />

PrEN ISO 20884<br />

EN ISO 10370 0,30<br />

Trị số xêtan, min EN ISO 5165 51,0<br />

Tro sunfat, max % ISO 3987 0,02<br />

Nước, max mg/kg EN ISO 12937 500<br />

Độ nhiễm bần, max mg/kg EN 12662 24<br />

Ăn mòn tấm đồng ở 50 o C,<br />

3giờ, max<br />

EN ISO 2106 Số 1<br />

Độ ổn định oxy hóa ở 110<br />

0 0<br />

C ( F), min<br />

giờ EN 14112 6,0<br />

Chỉ số acid, max mgKOH/g EN 14104 0,50<br />

Chỉ số iod, max gr iod/100g EN 14111 120<br />

Metil este của acid<br />

Linolenic, max<br />

% EN 14103 12,0<br />

Metil este của acid béo bất<br />

bão hòa (≥ 4 nối đôi), max<br />

% - 1<br />

Hàm lượng MeOH, max % EN 14110 0,20<br />

Monoglycerid, max % EN 14105 0,80<br />

Diglycerid, max % EN 14105 0,20<br />

Triglycerid, max % EN 14105 0,20<br />

Glycerin tự do, max %<br />

EN 14105<br />

EN 14106<br />

0,02<br />

Glycerin <strong>tổng</strong>, max %kl EN 14105 0,25<br />

Kim loại nhóm I (Na + K),<br />

max<br />

mg/kg<br />

EN 14108<br />

EN 14109<br />

5,0<br />

Kim loại nhóm I (Ca + Mg),<br />

max<br />

mg/kg PrEN 14538 5,0<br />

Hàm lượng photpho, max mg/kg EN 14107 10,0<br />

Natri và Kali, max ppm EN 5<br />

Độ ổn định oxy hóa, min Giờ EN 3<br />

Bảng 1.10 <strong>–</strong> Tiêu chuẩn BDF nguyên chất (B100) của Việt Nam [16]<br />

Tính chất Đơn vị Phương pháp thử Giới hạn<br />

Hàm lượng este, min % kl TCVN….(EN 14103) 1 96,5<br />

Nước và cặn, max % thể tích<br />

TCVN 7757 (ASTM D<br />

2709)<br />

0,050<br />

Nhiệt độ chưng cất, 90 %<br />

V, max<br />

o<br />

C ASTM D 1160 360<br />

Ăn mòn tấm đồng ở<br />

50 o C, 3giờ, max<br />

TCVN 2694 (ASTM D<br />

130)<br />

Số 1<br />

14

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Khối lượng riêng 15 0 C kg/m 3<br />

Độ nhớt động <strong>học</strong> tại 40<br />

o C<br />

mm 2 /s<br />

Tro sulphát, max % kl<br />

Trị số cetan, min<br />

Chỉ số acid, max mg KOH/g<br />

Độ ổn định ôxy hoá, tại<br />

110 o C, min<br />

Glycerin tự do, max % kl<br />

Glycerin <strong>tổng</strong>, max % kl<br />

15<br />

TCVN 6594 (ASTM D<br />

1298)<br />

TCVN 3171 (ASTM D<br />

445)<br />

TCVN 2689 (ASTM D<br />

874)<br />

TCVN 7630 (ASTM D<br />

613)<br />

TCVN 6325 (ASTM D<br />

664)<br />

860 - 900<br />

1,9 - 6,0<br />

0,020<br />

47<br />

0,50<br />

giờ EN 14112 6<br />

TCVN …(ASTM D<br />

6584) 1<br />

TCVN …(ASTM D<br />

6584) 2<br />

0,020<br />

0,240<br />

Phospho, max % kl ASTM D 4951 0,001<br />

Hàm lượng lưu huỳnh,<br />

max<br />

Điểm chớp cháy cốc kín,<br />

min<br />

% kl<br />

o C<br />

1.2.3. Tính năng sử dụng của nhiên <strong>liệu</strong> biodiesel<br />

ASTM D 5453/<br />

TCVN 6701 (ASTM D<br />

2622)<br />

TCVN 2693 (ASTM D<br />

93)<br />

0,05<br />

BDF có thể sử dụng trực tiếp hoặc phối trộn với DO với mọi tỉ lệ . Các phối trộn<br />

phổ biến nhất là các B5, B10, B20, B100 (Bảng 1.11).<br />

Tên<br />

B5<br />

Tỉ lệ phối<br />

trộn<br />

5% BDF<br />

95% DO<br />

Bảng 1.11 <strong>–</strong> Tính chất các phối trộn BDF [35]<br />

Tính chất<br />

130<br />

Gần giống với DO, nhìn chung đáp ứng yêu cầu của<br />

các nhà sản xuất động cơ. Giảm ô nhiễm không khí do<br />

các hydrocarbon cháy không hết, CO và vật chất dạng

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

B10<br />

B20<br />

10% BDF<br />

90% DO<br />

20% BDF<br />

80% DO<br />

B100 100% BDF<br />

hạt và thải ra CO2 thấp hơn DO.<br />

Giảm ô nhiễm không khí, giảm được các khi gây hiệu<br />

16<br />

ứng nhà kính.<br />

Có thể làm giảm nhẹ (1-2%) công suất máy và tiết<br />

kiệm nhiên <strong>liệu</strong>. Giảm 21% các hydrocarbon không<br />

cháy, 11% CO, 10% bụi lơ lửng (PM). Trước đây cho<br />

rằng tăng khoảng 2% NOx tuy nhiên những nghiên cứu<br />

gần đây cho thấy rằng nhìn chung tăng không đáng kể<br />

hàm lượng NOx.<br />

Có thể làm giảm từ 5 <strong>–</strong> 10% công suất máy và tiết<br />

kiệm nhiên <strong>liệu</strong>.<br />

Nhóm nghiên cứu Chen Hu, Wang Jianxin, Shuai Shijin, Trung Quốc hệ phối<br />

trộn B5 (5% BDF + 95% DO), B20 (20% BDF + 80% DO) chạy thử nghiệm ở động<br />

cơ nặng tốc độ 1200 vòng/phút thì bụi lơ lửng (PM) giảm 25%, trong khi đó khí<br />

NOx thay đổi không đáng kể [50].<br />

Masjuki và các công sự đã nghiên cứu metil este được gia nhiệt của dầu cọ<br />

(POME) trên động cơ diesel. Họ nhận thấy rằng, do gia nhiệt POME nên hoạt động<br />

của động cơ, đặc biệt công suất lực hãm và chỉ tiêu khí thải được cải thiện đáng kể<br />

[28]<br />

Scholl và Sorenson đã nghiên cứu sự đốt cháy metil este từ dầu đậu nành (SEM)<br />

trên động cơ phun trực tiếp. Họ nhận thấy rằng hầu hết các thông số đốt cháy liên<br />

<strong>quan</strong> của SEM chẳng hạn kích nổ chậm, áp lực đỉnh và áp suất danh định tương<br />

đương với sự đột cháy diesel. Họ còn nghiên cứu sự đốt cháy và chỉ tiêu khí thải<br />

của SEM và DO đối với đường kính jiclơ khả vi. Qua đó cho thấy rằng sự kích nổ<br />

chậm của SEM nhạy với đường kính kim phun hơn DO. Khí thải CO sinh ra từ<br />

SEM không đáng kể, HC giảm mạnh, NOx phát sinh từ hai nhiên <strong>liệu</strong> có thể so sánh<br />

được và thông số khói của SEM thấp hơn DO [28].

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

CO2 sinh ra từ BDF có nguồn gốc từ thực vật nên là nguồn cung cấp cho cây<br />

thực hiện quá trình <strong>quan</strong>g hợp trong khi đó lượng CO2 sinh ra từ DO không được<br />

tiêu thụ, là một trong những nguồn gây hiệu ứng nhà kính (Hình 1.1 và Hình 1.2).<br />

Hình 1.1 <strong>–</strong> Vòng đời của CO2 từ biodiesel [50]<br />

17

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 1.2 <strong>–</strong> Vòng đời của CO2 từ diesel [50]<br />

Trong biodiesel hầu như không chứa lưu huỳnh và hydrocarbon nên giảm được<br />

vấn đề mưa acid, ceton, benzen và bụi lơ lửng (PM) (Bảng 1.12), ảnh hưởng đến<br />

sức khỏe con người đặc biệt là hệ hô hấp [36],[50], xem thành phần của bụi lơ lửng<br />

Hình 1.3<br />

Hình 1.3 <strong>–</strong> Thành phần của bụi lơ lửng (PM) [50]<br />

Bảng 1.12 <strong>–</strong> Mức độ giảm khí thải khi sử dụng BDF [50]<br />

Loại khí thải B100 (%) B20 (%)<br />

Hydrocarbon - 93 -30<br />

Cacbon monixit (CO) - 50 - 20<br />

Bụi lơ lửng (PM) - 30 - 22<br />

NOx + 13 + 2<br />

Sunfat - 100 - 20<br />

PAH - 80 - 13<br />

Khí gây phá hủy tầng ô zôn - 50 - 10<br />

Một số lợi ích về mặt kinh tế - kỹ thuật khi sử dụng BDF: Sử dụng BDF làm<br />

nhiên <strong>liệu</strong> tạo sự <strong>chủ</strong> động cho những nước phải nhập nhiên <strong>liệu</strong> và tạo một hướng<br />

18

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

đi mới cho các sản phẩm nông, ngư nghiệp, cải thiện cán cân thương mại. Độ nhớt<br />

tốt, giảm được hiện tượng mài mòn và va đập trong động cơ [72]. Trị số cetan cao<br />

làm tăng khả năng kích nổ cho động cơ. Không chứa lưu huỳnh nên trong quá trình<br />

cháy không tạo SO2 gây ăn mòn và tạo cặn trong buồng đốt. Điểm chớp cháy của<br />

BDF cao hơn DO tạo sự an toàn trong quá trình vận chuyển và tồn trữ [23].<br />

Một số khó khăn khi sử dụng BDF: BDF có giá trị nhiệt lượng thấp hơn DO dẫn<br />

đến tăng lượng tiêu hao nhiên <strong>liệu</strong> biodiesel. Điểm đông đặc và điểm chảy cao gây<br />

khó khăn cho việc sử dụng nhiên <strong>liệu</strong> này ở những vùng có khí hậu lạnh. Biodiesel<br />

thường bị oxy hóa nhanh hơn do đặc điểm thành phần hóa <strong>học</strong>, do đó khó có thể<br />

tích trữ loại nhiên <strong>liệu</strong> này lâu, cần có thêm chất phụ gia để giữ nhiên <strong>liệu</strong> được lâu<br />

hơn. Một số khảo sát gần đây cảnh báo về nguy cơ gây ăn mòn của dầu biodiesel<br />

cao hơn so với dầu diesel [23]. Giá thành của BDF hiện nay cao hơn so với DO<br />

truyền thống do giá thành cao của nguyên <strong>liệu</strong> và sự giới hạn của nguồn nguyên <strong>liệu</strong><br />

dầu, mỡ.<br />

1.2.4. Tình hình phát triển biodiesel trên thế giới<br />

Hiện có khoảng 50 nước trên thế giới khai thác và sử dụng nhiên <strong>liệu</strong> sinh <strong>học</strong> ở<br />

các mức độ khác nhau. Đó là những nhiên <strong>liệu</strong> được sản xuất từ dầu thực vật sạch,<br />

ethanol (chiết xuất từ ngô, mía đường, sắn, phụ phẩm nông nghiệp), diesel sinh<br />

<strong>học</strong>... Năm 2006 toàn thế giới đã sản xuất khoảng 50 tỷ lít etanol (75% dùng làm<br />

nhiên <strong>liệu</strong>) so với năm 2003 là 38 tỷ lít, dự kiến năm 2012 là khoảng 80 tỷ lít. Năm<br />

2005 sản xuất 4 triệu tấn diesel sinh <strong>học</strong> và năm 2010 sẽ tăng lên khoảng 20 triệu<br />

tấn diesel sinh <strong>học</strong> (B100), đến 2010 tăng lên 20 triệu tấn [10].<br />

Ủy ban Nhiên <strong>liệu</strong> Sinh <strong>học</strong> Quốc gia (Mỹ) đã ước tính trong năm 2006, Mỹ đã<br />

sản xuất được 250 triệu galông và 450 triệu galông biodiesel trong năm 2007. Texas<br />

là nhà sản xuất biodiesel lớn nhất ở Mỹ. Bang này đã sản xuất khoảng hơn 100 triệu<br />

galông biodiesel mỗi năm. Chính phủ liên bang thực hiện chính sách giảm thuế và<br />

các khích lệ khác cho ngành công nghiệp biodiesel. EPA (giấy phép chất lượng<br />

không khí và thử nghiệm khí thải) là một ví dụ, quản lí hiệp hội tiêu chuẩn nhiên<br />

<strong>liệu</strong> tái sinh (RSF), khuyến khích tăng lượng sử dụng nhiên <strong>liệu</strong> sinh <strong>học</strong> từ 4 tỉ<br />

19

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

galông trong năm 2006 lên 9 tỉ galông trước năm 2008 và 36 tỉ galông trước năm<br />

2022 [35].<br />

Biodiesel là nhiên <strong>liệu</strong> sinh <strong>học</strong> <strong>quan</strong> trọng nhất ở Châu Âu (EU), chiếm khoảng<br />

80% <strong>tổng</strong> tiêu thụ nhiên <strong>liệu</strong> sinh <strong>học</strong> ở liên minh này (còn lại 20% là etanol). EU là<br />

thị trường tiêu thụ biodiesel lớn nhất thế giới bởi vì hơn một nửa lượng xe ô tô và<br />

xe tải ở Châu Âu dùng động cơ diesel. Châu Âu cũng là nơi sản xuất biodiesel sớm<br />

nhất, bắt đầu từ năm 2002. Chính sách nông nghiệp chung EU bao gồm <strong>chương</strong><br />

trình dự trữ chi trả cho những nông dân không trồng cây lương thực dựa vào tỉ lệ<br />

đất nông nghiệp của họ. Họ được khuyến khích trồng các loại cây như cây cải dầu,<br />

hoa hướng dương, đậu tương cho mục đích công nghiệp. Chính điều này đã thúc<br />

đẩy ngành công nghiệp biodiesel ở Châu Âu phát triển. Năm 2003, EU đã đề ra mục<br />

tiêu sử dụng 2% nhiên <strong>liệu</strong> sinh <strong>học</strong> vào cuối năm 2005 bởi các nước thành viên cho<br />

mục đích vận chuyển và thực tế 1,4% nhiên <strong>liệu</strong> sinh <strong>học</strong> đã được sử dụng đến cuối<br />

năm 2005. Hội đồng Châu Âu tiếp tục đề ra mục tiêu mới đó là tăng lượng sử dụng<br />

lên 8% vào năm 2015 và 25% nhiên <strong>liệu</strong> sinh <strong>học</strong> vào năm 2030. Năm 2004 EU có<br />

14 nước thành viên sản xuất biodiesel, năm 2005 tăng lên thành 20 nước sản xuất.<br />

Tình hình sản xuất biodiesel tăng nhanh đạt 65% giữa năm 2004 và 2005 nâng <strong>tổng</strong><br />

số sản lượng BDF từ 2,9 triệu tấn năm 2005 lên 6,1 triệu tấn trong năm 2007 [35].<br />

Canada là nước xuất khẩu dầu canola lớn (<strong>chủ</strong> yếu sang Nhật). Công nghệ sản<br />

xuất BDF của Canada tập trung theo hướng làm sạch dầu thực vật bằng hidro để tạo<br />

cetan sinh <strong>học</strong> rồi pha vào diesel, sản phẩm gọi là diesel xanh .<br />

Braxin là nước đi đầu trên thế giới về sử dụng nhiên <strong>liệu</strong> tái sinh. Etanol đã được<br />

sử dụng từ năm 1970. Tất cả các loại xăng của nước này đều pha khoảng 25%<br />

etanol (E25), mỗi năm tiết kiệm được trên 2 tỷ USD do không phải nhập dầu mỏ.<br />

Hiện tại, ở nước này có khoảng 3 triệu ôtô sử dụng hoàn toàn ethanol và trên 17<br />

triệu ôtô sử dụng E25 [12]. Tuy nhiên ngành công nghiệp biodiesel ở nước này còn<br />

trẻ nhưng được kỳ vọng là sẽ phát triển nhanh chóng khi chính phủ đề ra mục tiêu<br />

sẽ sử dụng 2% biodiesel vào năm 2008 và 5% vào năm 2013 [35].<br />

20

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Ấn Độ là nước tiêu thụ DO lớn (40 triệu tấn hàng năm) đã có kế hoạch phát triển<br />

các đồn điền trồng cây jatropha ở những vùng đất khô cằn (13 triệu hecta trong kế<br />

hoạch 2002-2007) chỉ để cung cấp nguyên <strong>liệu</strong> sản xuất BDF để năm 2010 thay thế<br />

khoảng 10% diesel dầu mỏ. Nước này đang triển khai một dự án thí điểm chạy BDF<br />

từ dầu hạt bông vải và jatropha cho 5 đến 10 trạm di động thông tin vô tuyến [35].<br />

Trung Quốc là nước nhập khẩu dầu lớn sau Mỹ, năm 2004 nhập gần 100 triệu<br />

tấn dầu thô. Hiện tại, quốc gia này có khoảng 24 triệu ô tô và dự đoán đến năm<br />

2020 vào khoảng 100 triệu ô tô nên lượng xăng dầu sử dụng rất lớn. Vì vậy, nhiều<br />

năm nay đã có <strong>chương</strong> trình phát triển sản xuất etanol từ ngũ cốc và pha 10% etanol<br />

khan vào xăng. Từ năm 2002 đã thí điểm sử dụng xăng pha etanol ở 5 Thành phố:<br />

Trịnh Châu, Lạc Dương, Nam Dương, Tỉnh Hà Nam, Cáp Nhĩ Tân, Triều Đông,<br />

tỉnh Hắc Long Giang. Hiện tại 80% thị phần nhiên <strong>liệu</strong> xăng pha ethanol được sử<br />

dụng tại tỉnh Hắc Long Giang, Tế Lâm, Liễu Ninh và Hà Nam. Đến cuối năm 2005<br />

có thêm 27 Thành phố tại tỉnh Sơn Đông, Hồ Bắc, Giang Tô và Hà Bắc bắt buộc sử<br />

dụng xăng pha etanol. Lượng xăng dầu sử dụng ở các khu vực thí điểm trên chiếm<br />

đến 25% <strong>tổng</strong> mức xăng dầu tiêu thụ quốc gia. Theo <strong>chương</strong> trình phát triển xăng<br />

pha etanol trong kế hoạch 5 năm 2005 - 2010 của Uỷ ban cải cách và phát triển,<br />

Trung Quốc sẽ sản xuất trên 1,1 triệu tấn etanol mỗi năm. Nhà máy sản xuất ethanol<br />

lớn nhất thế giới công suất trên 600.000 tấn/năm bắt đầu hoạt động tại tỉnh Sơn<br />

Đông. Mục tiêu của Trung Quốc là sản xuất 12 triệu tấn nhiên <strong>liệu</strong> sinh <strong>học</strong> (bao gồm<br />

bioetanol và biodiesel) hàng năm và tới năm 2020, đưa tỷ lệ nhiên <strong>liệu</strong> sinh <strong>học</strong> lên<br />

15% <strong>tổng</strong> mức sử dụng nhiên <strong>liệu</strong> trong giao thông vận tải của cả nước. Nguyên <strong>liệu</strong><br />

tiềm năng đầu vào để sản xuất biodiesel gồm có hạt cải dầu, hạt hướng dương, lạc,<br />

vừng, quả hồ trăn,…Sản lượng biodiesel hiện tại của Trung Quốc khoảng 100 - 200<br />

ngàn tấn và đến năm 2010 theo kế hoạch sẽ đạt 2 triệu tấn [26].<br />

Thái Lan đã thành lập Uỷ ban quốc gia về etanol nhiên <strong>liệu</strong> để chỉ đạo thực hiện,<br />

thúc đẩy <strong>chủ</strong> trương phát triển nhiên <strong>liệu</strong> sinh <strong>học</strong>. Dự án Hoàng gia để sản xuất<br />

xăng pha etanol được triển khai từ năm 1985 với sự tham gia của các <strong>Trường</strong> <strong>Đại</strong><br />

<strong>học</strong>, Viện nghiên cứu và các doanh nghiệp. Ngày 26/12/2000, Chính phủ Thái Lan<br />

21

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

đã phê duyệt chính sách xúc tiến mạnh mẽ sản xuất và sử dụng etanol là nhiên <strong>liệu</strong><br />

thay thế. Để phục vụ cho <strong>chương</strong> trình sản xuất sử dụng nhiên <strong>liệu</strong> sinh <strong>học</strong>, các<br />

chính sách nhằm tăng diện tích trồng mía và sắn cho sản xuất cồn đã được ban<br />

hành. Niên vụ 2002 - 2003, Thái Lan có khoảng 1 triệu ha trồng mía với khoảng 60<br />

triệu tấn mía, gấp 4 lần Việt Nam và 20 triệu tấn sắn tươi. Thái Lan đang phấn đấu<br />

đến năm 2015 sử dụng trên 2,5 triệu m 3 etanol chiếm 10% lượng xăng dầu sử dụng<br />

trong nước [26].<br />

Malaysia và Phillipin là các quốc gia có thế mạnh về nghiên cứu và sản xuất<br />

diesel sinh <strong>học</strong> từ cây có dầu tại Đông Nam Á. Malaysia đã hợp tác thành công với<br />

công ty Mitshubishi nghiên cứu sản xuất diesel sinh <strong>học</strong> từ dầu cọ và đã có sản<br />

phẩm bán sang Châu Âu. Trong khi đó, Phillipin đã ban hành Luật về Nhiên <strong>liệu</strong><br />

sinh <strong>học</strong> vào ngày 12/1/2007. Theo đó, xăng và dầu diesel của Philipin sẽ phải pha<br />

1% nhiên <strong>liệu</strong> sinh <strong>học</strong>. Tỷ lệ pha trộn này tăng lên 2-5% sau 2 năm và dự tính sẽ<br />

tăng lên 4% sau 4 năm) [26].<br />

1.2.5. Nghiên cứu biodiesel ở Việt Nam<br />

Tiềm năng dầu khí của nước ta không phải là lớn, từ chỗ xuất khẩu năng lượng<br />

(dầu, than), trong vòng 15 năm tới sẽ phải nhập năng lượng (dự báo tỷ lệ nhập khẩu<br />

khoảng 11-20% vào năm 2020, tăng lên 50-58% vào năm 2050). Xăng dầu dùng<br />

cho giao thông vận tải thường chiếm đến 30% nhu cầu của cả nước (hiện tại phải<br />

nhập hoàn toàn). Nhận thấy tầm <strong>quan</strong> trọng của việc phát triển nguồn nhiên <strong>liệu</strong><br />

sinh <strong>học</strong>. Bộ Công Thương đang triển khai xây dựng "Đề án phát triển nhiên <strong>liệu</strong><br />

sinh <strong>học</strong>" đến năm 2015, tầm nhìn đến 2020, với mục tiêu sản xuất xăng E10 (loại<br />

xăng pha cồn với hàm lượng cồn tối đa là 10% đáp ứng hoàn toàn mọi hoạt động<br />

bình thường của ôtô, xe máy) và dầu sinh <strong>học</strong> nhằm thay thế một phần nhiên <strong>liệu</strong><br />

truyền thống hiện nay [10].<br />

Trong những năm gần đây nước ta bắt đầu đẩy mạnh việc nghiên cứu, đầu tư<br />

máy móc thiết bị, công nghệ để tiến hành sản xuất nhiên <strong>liệu</strong> sinh <strong>học</strong>:<br />

22

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

- Phân viện <strong>Khoa</strong> <strong>học</strong> Vật <strong>liệu</strong> thuộc Viện <strong>Khoa</strong> <strong>học</strong> Công nghệ Việt Nam,<br />

nhóm Hồ Sơn Lâm dùng phản ứng transeste hóa điều chế biodiesel từ dầu hạt cao<br />

su, xúc tác acid, tác chất etanol [3].<br />

- Nhóm Vũ An, Đào Văn Tường Viện <strong>Khoa</strong> <strong>học</strong> Công nghệ Việt Nam dùng<br />

phản ứng transeste để điều chế biodiesel từ dầu cọ, xúc tác kiềm, tác chất là metanol<br />

dùng phương pháp khuấy gia nhiệt [1].<br />

- Nhóm nghiên cứu của Lê Ngọc Thạch, trường <strong>Đại</strong> <strong>học</strong> <strong>Khoa</strong> <strong>học</strong> Tự nhiên, <strong>Đại</strong><br />

<strong>học</strong> Quốc gia TP.Hồ Chí Minh, nghiên cứu <strong>tổng</strong> hợp biodiesel từ mỡ cá tra với tác<br />

chất carbonat dimetyl (DMC); xúc tác KOH, KF/Al2O3, H2SO4, CH3ONa (metoxit<br />

natri) sử dụng phương pháp nhiệt, hóa siêu âm và vi sóng [19].<br />

- Nhóm Phan Minh Tân, trường <strong>Đại</strong> <strong>học</strong> Bách khoa, <strong>Đại</strong> <strong>học</strong> Quốc gia TP.Hồ<br />

Chí Minh: BDF từ dầu dừa, dầu thải, mỡ cá basa...; phương pháp hóa <strong>học</strong>, xúc tác<br />

kiềm, enzyme, p-toluen sunfonic. Sở <strong>Khoa</strong> <strong>học</strong> Công nghệ Thành Phố dã đầu tư<br />

cho dự án sản xuất thử ở quy mô nhỏ [4,5].<br />

- Nhóm Đinh Thị Ngọ, Nguyễn Hữu Trịnh, trường <strong>Đại</strong> <strong>học</strong> Bách khoa Hà Nội,<br />

tập trung vào xúc tác dị thể, kiềm,…để điều chế biodiesel từ mỡ cá, dầu nành, dầu<br />

thực vật [2] [6] [9] [11] [18].<br />

- Cho đến hết năm 2007, <strong>Trường</strong> <strong>Đại</strong> <strong>học</strong> Thành Tây đã thu thập được nhiều<br />

giống Jatropha tốt có xuất xứ từ Trung Quốc, Thái Lan, Indonexia, đến năm 2008,<br />

đủ giống trồng 3 - 5 nghìn ha, từ năm 2009 trở đi, đủ giống trồng hàng trăm nghìn<br />

ha/năm, có nghĩa là đủ giống tốt cung cấp thoả mãn cho dân trồng trong phạm vi cả<br />

nước. Quy trình kỹ thuật thâm canh Jatropha cũng đã được xây dựng, hướng tới<br />

mục tiêu đạt trên 10 tấn hạt/ha/năm.<br />

Đến tháng 8/2007, <strong>Trường</strong> <strong>Đại</strong> Học Thành Tây (Hà Đông <strong>–</strong> Hà Nội) đã phối hợp<br />

với Công ty cổ phần Minh Sơn (Hà Nội), Công ty TNHH Núi Đầu (Lạng Sơn) trồng<br />

được 150 ha Jatropha, trong đó có 120ha ở Lạng Sơn, 30 ha ở Sơn La, hiện nay cây<br />

đang sinh trưởng phát triển tốt. <strong>Trường</strong> đã cộng tác với các nhà đầu tư Hàn Quốc,<br />

Trung Quốc, Malayxia xây dựng các dự án sản xuất và chế biến dầu diesel sinh <strong>học</strong><br />

quy mô lớn ở miền bắc và miền trung, trong đó, trường đã ký biên bản hợp tác với<br />

23

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Công ty Han HWa của Hàn Quốc trồng 25 nghìn ha jatropha và xây dựng nhà máy<br />

diesel sinh <strong>học</strong> 100 nghìn tấn/năm ở Lạng Sơn và Sơn La trong 3 năm 2008 - 2010,<br />

sau đó sẽ tiếp tục mở rộng [19].<br />

Công ty Cổ phần cồn sinh <strong>học</strong> Việt Nam đã đầu tư xây dựng nhà máy sản xuất<br />

cồn công nghiệp với công suất 66.000 m 3 cồn/ năm tại tỉnh Đăk Lắk. Để đảm bảo<br />

nguồn nguyên <strong>liệu</strong> ổn định, công ty đã có kế hoạch triển khai trồng cây tinh bột<br />

Tiboca trên 4.000 ha đất dự án [26].<br />

Công ty đường Biên Hòa và Công ty Fair Energy Asia Ltd của Singapo đã ký<br />

kết bản ghi nhớ ngày 15/8/2007 hợp tác đầu tư xây dựng nhà máy sản xuất cồn sinh<br />

<strong>học</strong>, công suất 50.000 tấn cồn nguyên <strong>liệu</strong>/năm. Nhà máy sẽ được xây dựng tại Cụm<br />

công nghiệp phía Tây sông Vàm Cỏ Đông thuộc huyện Châu Thành, tỉnh Tây Ninh<br />

[26].<br />

Công ty Petrosetco (Việt Nam) và Itochu (Nhật Bản) đang tiến hành dự án<br />

khoảng 80-100 triệu USD để xây dựng nhà máy có công suất 100 triệu lít ethanol<br />

mỗi năm từ nguồn nguyên <strong>liệu</strong> sắn lát. Nhà máy dự định sẽ được đặt tại Khu công<br />

nghiệp Hiệp Phước, TP HCM. Dự kiến, 99,8% sản phẩm sẽ được cung ứng cho thị<br />

trường để pha vào xăng sinh <strong>học</strong> [26].<br />

Công ty trách nhiệm hữu hạn Minh Tú đã khởi công làm nhà máy sản xuất dầu<br />

biodiesel từ mỡ cá basa và dầu hạt jatropha, đầu tư một khoản tiền khá lớn 12 tỷ<br />

đồng [26].<br />

Trước tình hình leo thang của giá dầu và sản lượng khai thác dầu thô của thể<br />

giới bắt đầu giảm các nghiên cứu về điều chế biodiesel được chú ý nhiều, <strong>chủ</strong> yếu<br />

theo phương pháp transeste hóa với nguồn nguyên <strong>liệu</strong> từ dầu đậu nành, dầu dừa,<br />

dầu ăn phế thải, mỡ cá basa. Tuy nhiên, kết quả đạt được của các nghiên cứu trên<br />

chỉ mang tính định hướng, thăm dò và việc thử nghiệm biodiesel chưa phát triển<br />

rộng khắp. Khó khăn lớn nhất khi mở rộng sản xuất biodiesel từ dầu thực vật, mỡ<br />

động vật là giá thành sản xuất cao hơn nhiều so với DO, do đó cần có ưu đãi về<br />

thuế. Nếu sử dụng dầu thực vật không thực phẩm như dầu từ cây jatropha, dầu mỡ<br />

phế thải để sản xuất BDF thì giá thành sẽ giảm đi rất nhiều và mang lại hiệu quả<br />

24

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

kinh tế.<br />

1.3. Quá trình sản xuất biodiesel<br />

1.3.1. Nguyên <strong>liệu</strong> cho sản xuất biodiesel<br />

Nguyên <strong>liệu</strong> đầu sử dụng trong sản xuất BDF bao gồm dầu thực vật (dầu đậu<br />

tương, dầu hạt hướng dương, dầu cọ, dầu hạt nho, dầu dừa, dầu mè, dầu ăn thải…),<br />

mỡ động vật (mỡ cá, mỡ gia cầm và gia súc) và các loại dầu mỡ đã qua sử dụng.<br />

Thành phần cơ bản của những nguyên <strong>liệu</strong> này là lipid và các acid béo (C8 - C22) tự<br />

do. Trong đó, lipid là este của glycerin với các acid béo, hay còn gọi là triglyceride<br />

có công thức chung như sau:<br />

CH 2OCOR 1<br />

CHOCOR 2<br />

CH 2OCOR 3<br />

R1, R2, R3 là các gốc hydrocarbon<br />

Ngoài thành phần chính là các glyceride và các acid béo tự do, trong dầu, mỡ<br />

chưa xử lý còn chứa các hợp chất của phosphore, lưu huỳnh và nước...<br />

Các acid béo thường thấy trong dầu, mỡ, tồn tại dưới dạng glycerid và acid tự do<br />

được trình bày theo Bảng 1.13; thành phần của các acid này trong một số loại<br />

nguyên <strong>liệu</strong> được trình bày trong Bảng 1.14.<br />

Bảng 1.13 - Tên và công thức hóa <strong>học</strong> của các acid béo có trong dầu và mỡ [44]<br />

Tên một số loại Số lượng carbon Công thức Phân tử Điểm nóng<br />

acid<br />

và nối đôi hóa <strong>học</strong> lượng chảy, 0 C<br />

Acid captilic C8:0 C7H15COOH 142,2 16,0<br />

Acid capric C10:0 C9H19COOH 172,3 31,3<br />

Acid lauric C12:0 C11H23COOH 200,3 43,5<br />

Acid myristic C14:0 C13H27COOH 228,4 54,4<br />

Acid panmitic C16:0 C15H31COOH 256,4 62,9<br />

Acid stearic C18:0 C17H35COOH 284,5 69,6<br />

Acid arasidic C20:0 C19H39COOH 312,5 75,4<br />

Acid linolic C18:2 C17H31COOH 280,4 -9,5<br />

Acid oleic C18 :1 C17H33COOH 282,4 14<br />

Acid elaidic C18 :1 C17H33COOH 282,4 51<br />

Acid linoleic C18:3 C17H29COOH 278,4 -<br />

25

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Acid elaeostearic C18:3 C17H29COOH 278,4 -<br />

Acid eruxic C22:1 C21H41C00H 338,4 34<br />

Acid rixinolenic C18:2 C18H34O3 298 -<br />

Bảng 1.14 - Thành phần các acid béo có trong một loại dầu, mỡ (% kl) [13] [60]<br />

Acid béo<br />

Mỡ cá<br />

ba sa<br />

Dầu đậu<br />

nành<br />

Dầu dừa<br />

26<br />

Dầu<br />

hướng<br />

dương<br />

Dầu lạc<br />

Dầu hạt<br />

cao su<br />

Myristic 1,21 0 13-19 - - -<br />

Palmitic 28,66 11,7 8-11 3 10,9 5<br />

Stearic 6,49 3,2 1-3,7 4 3,2 2<br />

Arachidic 0,34 0 - 0,8 1,4 -<br />

Oleic 33,60 23,3 5-8 37 39,2 20<br />

Linoleic 12,63 55,5 2,2 55 39,4 18<br />

Linolenic 1,48 6,3 2 - - 55<br />

Lauric - 0,1 44-52 - - -<br />

Capric - - 6-10 - - -<br />

Với thành phần chính là glyceride của acid trong Bảng 1.14 và các acid béo tự<br />

do, dầu thực vật, mỡ động vật có các tính chất khá gần với diesel về trị số cetan và<br />

nhiệt trị, đây là cơ sở để sử dụng dầu, mỡ làm BDF.<br />

Tiềm năng nguồn nguyên <strong>liệu</strong> cho sản xuất diesel sinh <strong>học</strong> nước ta:<br />

Đậu tương: Diện tích đậu tương cả nước tăng từ 110.000 ha năm 1990 lên<br />

124.000 ha năm 2000 với tốc độ tăng bình quân 22,5%, đến năm 2005 cả nước hiện<br />

có khoảng 203.600 ha gieo trồng đậu tương, năng suất bình quân đạt 1,4 tấn/ha,<br />

tăng 6,3%, sản lượng đậu tương cả nước đạt 291,5 nghìn tấn, cao gấp 2,6 lần so với<br />

năm 1990. Gần 50% sản lượng đậu tương hàng năm được sản xuất ở đồng bằng<br />

sông Hồng và vùng Đông Bắc [26].<br />

Lạc: Diện tích lạc của cả nước tăng từ 200 nghìn ha năm 1990 lên 269 nghìn ha<br />

năm 2005 với tốc độ tăng bình quân 1,5%/năm. Vùng Bắc Trung bộ có diện tích<br />

gieo trồng cao nhất, chiếm 30% <strong>tổng</strong> diện tích lạc hàng năm của cả nước. Năng suất<br />

lạc thời kỳ 1990-2000 đạt tốc độ tăng 4,1%/năm. Năm 2005, năng suất bình quân<br />

của cả nước đạt 1,8 tấn/ha, tăng 0,74 tấn/ha so với năm 1990. Mức tăng năng suất<br />

cao nhất đạt được ở đồng bằng sông Cửu Long với 2,3 tấn/ha. Tốc độ tăng sản

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

lượng lạc trong giai đoạn 1990-2000 đạt 5,3%/năm, sản lượng tăng 90% trong thời<br />

kỳ trên do năng suất tăng 57% và diện tích tăng 20%. Hơn 50% sản lượng lạc của<br />

cả nước được sản xuất ở vùng Bắc Trung bộ và Đông Nam Bộ [26].<br />

Dừa: Về mặt kỹ thuật, các nghiên cứu đã chứng minh rằng dầu dừa là một trong<br />

các nguồn nguyên <strong>liệu</strong> phù hợp cho sản xuất diesel sinh <strong>học</strong>. Cây dừa là cây có khả<br />

năng phát triển tốt tại nước ta. Đây là loại cây dễ trồng, chi phí sản xuất thấp, mang<br />

lại cho người nông dân nhiều giá trị kinh tế. Tổng diện tích trồng dừa tại Việt Nam<br />

năm 2005 là khoảng 132.100 ha và sản lượng là 972.200 tấn, năng suất trung bình<br />

7,35 tấn quả/ ha. Hai khu vực trồng dừa lớn nhất là Đồng bằng sông Cửu long và<br />

miền Duyên hải Nam Trung bộ với diện tích tương ứng là 105.000 và 20.000 ha.<br />

Sản lượng năm 2003 xấp xỉ 714.000 và 136.000 tấn (tính theo trọng lượng quả).<br />

Diện tích trồng dừa của các vùng còn lại khá nhỏ, không đáng kể xét về mặt sản<br />

xuất công nghiệp. Diện tích trồng dừa tiềm năng ở nước ta vào khoảng 220.000 -<br />

250.000 ha, sản lượng trái theo tính toán là khoảng 1.300.000 000 - 1.440.000.000<br />

trái/năm [26].<br />

Mỡ cá ba sa : Việt Nam là một trong những quốc gia xuất khẩu cá basa mạnh<br />

nhất trên thế giới. Tổng lượng cá tra, basa xuất khẩu của Việt Nam năm 2007 đạt<br />

383,2 nghìn tấn với kim ngạch đạt 974,12 triệu USD, tăng 31% về lượng và 26,07%<br />

so với năm 2006. Trong 6 tháng đầu năm 2008, các doanh nghiệp thu mua chế biến<br />

cá tra, basa nguyên <strong>liệu</strong> để chế biến xuất khẩu khoảng 500.000 tấn, trung bình mỗi<br />

ngày thu mua chế biến 3.000 tấn cá nguyên <strong>liệu</strong>, tăng 1.000 tấn/ngày so với cùng kỳ<br />

năm 2007, ước tính doanh nghiệp xuất khẩu trên 50.000 tấn sản phẩm cá tra, basa<br />

chế biến, tăng hơn 65% so với tháng 6/2007. Năm 2007 sản lượng cá tra, ba sa<br />

nguyên <strong>liệu</strong> đạt trên 800.000 tấn/năm tương ứng với lượng mỡ cá trên 200.000<br />

tấn/năm và dự kiến năm 2008 sẽ đạt hơn 1 triệu tấn/năm tương ứng với lượng mỡ cá<br />

khoảng 300.000 tấn/năm [8]. Đây cũng là một trong những nguồn nguyên <strong>liệu</strong> <strong>quan</strong><br />

trọng có thể đáp ứng cho việc sản xuất biodiesel ở Việt Nam tuy nhiên việc sản xuất<br />

mỡ cá cũng cần được quản lí và kiểm soát chặt chẽ để tránh tình trạng gây ô nhiễm<br />

môi trường.<br />

27

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Mức tiêu thụ dầu và mỡ tính theo đầu người ở Việt Nam là rất thấp so với thế<br />

giới, theo số <strong>liệu</strong> mới nhất (TAB Technical Bullectin N 0 12, 2004) năm 2004 là 7<br />

kg/năm.<br />

Theo tổ chức sức khỏe thế giới WHO, một người mỗi ngày cần 2005 calories,<br />

trong đó hơn 30% được lấy từ dầu mỡ. Một gam dầu hoặc mỡ cung cấp khoảng 9<br />

calories từ đó tính được nhu cầu dầu và mỡ trên đầu người/năm là khoảng 30 kg.<br />

Tuy nhiên, WHO khuyến cáo nên sử dụng tối đa 22 kg/năm cho mỗi người. Nếu chỉ<br />

tính riêng dầu thực vật thì Tổ chức Nông nghiệp và lương thực thế giới FAO đưa ra<br />

con số 13,5 kg/người/năm (trong đó 9 kg cho thực phẩm và 4,5 kg cho các nhu cầu<br />

khác như xà phòng, mỹ phẩm, dược phẩm...). Như thế, lấy theo mốc khuyến cáo<br />

của FAO, với dân số của Việt Nam hiện nay là 84 triệu người, thì Việt Nam thiếu<br />

hụt hơn 533.000 tấn dầu thực vật [10,11]. Như vậy, ở điều kiện nước ta hiện nay<br />

việc sử dụng các loại dầu thực vật có tính thực phẩm như dầu dừa, dầu cọ, dầu đậu<br />

phộng, dầu hạt hướng dương… để sản xuất nhiên <strong>liệu</strong> sinh <strong>học</strong> là chưa thực tế và<br />

không đáp ứng về mặt kinh tế, cần phải được xem xét kỹ lưỡng.<br />

Do đó, để có thể phát triển biodiesel ở Việt Nam cần thiết tìm những loại dầu<br />

thực vật và mỡ động vật có giá thành rẻ, sản lượng cao không ảnh hưởng đến an<br />

ninh lương thực và chưa có nhiều ứng dụng trong công nghiệp thực phẩm, một<br />

trong số đó là dầu hạt jatropha.<br />

Jatropha và triển vọng sản xuất biodiesel: Cây jatropha (Jatropha curcas L.)<br />

thuộc chi jatropha, họ Thầu dầu. Chi jatopha có nguồn gốc từ tiếng Hy Lạp, ghép từ<br />

hai chữ Iatrós (bác sĩ) và trophé (thức ăn), ám chỉ công dụng làm thuốc của cây này.<br />

Curcas là tên gọi thông thường của cây Physic nut ở Malabar, Ấn Độ. Tên thông<br />

thường ở các nước hiện nay là jatropha, ở Việt Nam gọi là cây Cọc giậu, Cọc rào,<br />

Cây li, Ba đậu nam, Dầu mè... Jatropha là một loài cây có lịch sử 70 triệu năm,<br />

nguồn gốc từ Mexico (nơi duy nhất có hóa thạch của cây này) và Trung Mỹ, được<br />

người Bồ Đào Nha đưa qua Cape Verde, rồi lan truyền sang châu Phi, châu Á, sau<br />

đó được trồng ở nhiều nước, trở thành cây bản địa ở khắp các nước nhiệt đới, cận<br />

nhiệt đới trên toàn thế giới [15].<br />

28

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Jatropha vốn dĩ là một cây dại, bán hoang dại mà người dân các nước trồng chỉ<br />

để làm bờ rào và làm thuốc, nhưng với những phát hiện mới của khoa <strong>học</strong>, đã cho<br />

thấy Jatropha có tiềm lực giá trị to lớn, được đánh giá rất cao trong việc dùng làm<br />

nguyên <strong>liệu</strong> sản xuất dầu diesel sinh <strong>học</strong>. Cây có chiều cao trung bình từ 3 <strong>–</strong> 5 m và<br />

có thể đạt độ cao đến 8 hoặc 10 m trong điều kiện thuận lợi [66]. Vỏ cây màu xám,<br />

trơn, khi cắt thì cho mủ hơi trắng. Jatropha là cây lâu năm, phủ đất cực kỳ tốt, tuổi<br />

thọ 50 năm, sinh trưởng phát triển được ở hầu hết các loại đất xấu, nghèo kiệt, đất<br />

dốc, đất trơ sỏi đá, không cháy, gia súc không ăn. Bởi vậy cây Jatropha trồng trên<br />

các vùng đất dốc sẽ được coi là cây "lấp đầy" lỗ hổng sinh thái ở các vùng sinh thái<br />

xung yếu miền núi, sớm tạo ra thảm thực bì dày đặc chống xói mòn, chống cháy,<br />

nâng cao độ phì của đất. Không những vậy, jatropha còn có thể trồng ở các vùng đất<br />

sa mạc hóa, bãi thải khai thác khoáng sản, góp phần phục hồi hệ sinh thái các vùng<br />

này. Vì vậy cây jatropha được đánh giá là "vệ sĩ sinh thái", tạo ra hiệu ứng to lớn về<br />

bảo vệ môi trường. Hiện nay jatropha được trồng ở nhiều khu vực như Trung Mỹ,<br />

Bắc Mỹ, Châu Phi và một số nước Châu Á, … [27] [68]. Ở Việt Nam, jatropha mọc<br />

hoang và được trồng phổ biến ở các vùng miền núi phía bắc, miền trung, các vùng<br />

đất cát ven biển từ Hà Tĩnh đến Bình Thuận [19]...<br />

Hạt jatropha chứa hàm lượng dầu từ 20 <strong>–</strong> 40% tùy thuộc vào giống, vùng đất<br />

trồng và kỹ thuật chăm sóc, từ hạt ép ra dầu thô, từ dầu thô tinh luyện được diesel<br />

sinh <strong>học</strong> và glycerin. Mặc dầu diesel sinh <strong>học</strong> được sản xuất từ nhiều loại nguyên<br />

<strong>liệu</strong>: cải dầu, hướng dương, đậu tương, dầu cọ, mỡ động vật…[66], nhưng sản xuất<br />

từ jatropha vẫn có giá thành rẻ nhất, chất lượng tốt, tương đương với dầu diesel hóa<br />

thạch truyền thống.<br />

29

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 1.9 <strong>–</strong> Một số hình ảnh về jatropha<br />

Nếu 1 ha Jatropha đạt năng suất 8-10 tấn hạt/ha/năm có thể sản xuất được 3 tấn<br />

diesel sinh <strong>học</strong>. Loại dầu này sẽ thay thế được 1 phần dầu diesel truyền thống đang<br />

cạn kiệt, giảm thiểu được lượng khí thải gây hiệu ứng nhà kính, là loại dầu cháy hết<br />

và không có lưu huỳnh, là dầu sạch, thân thiện với môi trường. Hạt Jatropha sau khi<br />

ép dầu, 30% là sản phẩm dầu, 70% là khô dầu, có hàm lượng protein khoảng 30%,<br />

dùng làm phân hữu cơ quý, nếu khử hết độc tố có thể làm thức ăn gia súc cao đạm.<br />

1 ha Jatropha, giả thiết đạt 10 tấn hạt/ha/năm sẽ thu được các loại sản phẩm <strong>chủ</strong> yếu<br />

có giá trị cao như sau:<br />

- dầu diesel sinh <strong>học</strong>: 3 tấn x 700 USD/tấn = 2.100 USD<br />

- bã khô dầu: 7 tấn x 300 USD/tấn = 2.100 USD<br />

Như vậy 1 ha Jatropha tạo ra giá trị khoảng 4.200 USD/năm (hơn 60 triệu<br />

đồng/ha/năm), lợi nhuận thu được sẽ phân phối cho nông dân sản xuất nguyên <strong>liệu</strong><br />

và nhà đầu tư công nghiệp chế biến dầu. Jatropha còn tạo ra hiệu ứng xã hội cực kỳ<br />

to lớn. Do trồng ở các vùng miền núi nghèo túng, cây Jatropha sẽ tạo nhiều việc làm<br />

và thu nhập khả <strong>quan</strong> cho đồng bào các dân tộc, trong khi cho đến nay, trên đất dốc<br />

30

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

còn lại của các vùng này vẫn chưa tìm kiếm được bất cứ cây gì khả dĩ trồng được<br />

trên diện tích lớn, có thu nhập cao, lại có thị trường ổn định [25].<br />

Thực tế, trước tình hình khủng hoảng năng lượng chất đốt trên thế giới và các<br />

vấn đề ô nhiễm môi trường toàn cầu đang ngày một gia tăng, các nước đều có xu<br />

hướng đi tìm những nguồn năng lượng sạch hơn, an toàn hơn và bền vững hơn, đó<br />

là loại năng lượng sinh <strong>học</strong>, có thể tái tạo để dần thay thế các nguồn năng lượng hoá<br />

thạch ngày càng bị cạn kiệt. Bộ NN&PTNT đã tuyển chọn và giao cho Viện KHLN<br />

Việt Nam thực hiện đề <strong>tài</strong> “Nghiên cứu gây trồng phát triển cây Cọc rào (Jatropha<br />

curcas)”. Qua khảo sát tại các tỉnh Đồng Nai, Đắc Lắc, Ninh Thuận, Bình Thuận và<br />

Phú Thọ, đề <strong>tài</strong> đã thu thập được 8 xuất xứ hạt hiện có tại Việt Nam và tuyển chọn<br />

được 29 cây trội, đã xây dựng thiết lập vườn tập hợp các giống, cây trội và tiến<br />

hành khảo nghiệm các xuất sứ tại <strong>Đại</strong> Lải, Ninh Thuận và Phú Thọ [15].<br />

1.3.2. Các quá trình chuyển hóa dầu, mỡ thành biodiesel<br />

a) Phương pháp sấy nóng [22]<br />

Phương pháp sấy nóng nhằm giảm độ nhớt nhiên <strong>liệu</strong> vì độ nhớt sẽ giảm khi<br />

nhiệt độ tăng. Tuy nhiên phương pháp này không hiệu quả vì để dầu thực vật và mỡ<br />

đạt được độ nhớt cần thiết cho nhiên <strong>liệu</strong> diesel thì đòi hỏi nhiệt độ khá cao (ví dụ<br />

như đối với dầu canola ở nhiệt độ môi trường thì độ nhớt của nó gấp 12 lần so với<br />

nhiên <strong>liệu</strong> diesel, ở nhiệt độ 80 o C thì độ nhớt vẫn còn gấp 6 lần so với nhiên <strong>liệu</strong><br />

diesel). Hơn nữa hệ thống gia nhiệt cho dầu, mỡ không thể duy trì mãi khi động cơ<br />

không hoạt động, làm cho dầu, mỡ sẽ bị đông lại, đặc biệt là vào mùa đông; trước<br />

khi khởi động dầu, mỡ cần phải được đốt nóng, gây bất tiện cho người lái xe. Hiện<br />

nay ít sử dụng phương pháp này vì không thích hợp, cần có nhiệt độ trên 80 o C.<br />

b) Phương pháp pha loãng [22]<br />

Pha loãng là giải pháp đơn giản, dễ dàng thực hiện ở mọi qui mô. Pha trộn được<br />

tiến hành bằng phương pháp cơ <strong>học</strong>, không đòi hỏi thiết bị phức tạp, hỗn hợp nhận<br />

được bền vững và ổn định trong thời gian dài. Nhược điểm lớn nhất của giải pháp<br />

này là khi tỷ lệ dầu thực vật, mỡ động vật lớn hơn 50% thì không thích hợp, bởi vì<br />

lúc này độ nhớt của hỗn hợp lớn hơn độ nhớt nhiên <strong>liệu</strong> diesel nhiều và đây là khó<br />

31

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

khăn khi sử dụng với tỷ lệ dầu thực vật, mỡ động vật cao làm nhiên <strong>liệu</strong>. Pha loãng<br />

diesel bằng dầu thực vật, mỡ động vật; hỗn hợp 10% dầu thực vật, mỡ động vật có<br />

độ nhớt gần bằng diesel và thể hiện tính năng kỹ thuật tốt đối với động cơ diesel.<br />

c) Phương pháp cracking [22] [28] [57]<br />

Quá trình cracking dầu, mỡ động thực vật gần giống với quá trình cracking dầu<br />

mỏ. Nguyên tắc cơ bản của quá trình là cắt ngắn mạch hydrocarbon của dầu thực<br />

vật, mỡ động vật bằng tác dụng của nhiệt và chất xúc tác thích hợp. Sản phẩm của<br />

quá trình cracking dầu thực vật, mỡ động vật thông thường bao gồm: khí (90%<br />

hydrocarbon), xăng (octan 86, d = 0,75 g/cm 3 ), nhiên <strong>liệu</strong> DO (d = 0,82) và một số<br />

sản phẩm phụ khác. Phương pháp này có nhược điểm là tốn năng lượng, khó thực<br />

hiện ở qui mô nhỏ và sản phẩm gồm nhiều dạng nhiên <strong>liệu</strong>.<br />

d) Phương pháp nhũ tương hóa [22] [28]<br />

Nguyên <strong>liệu</strong> ban đầu là dầu thực vật hay mỡ động vật, rượu, và chất tạo sức<br />

căng bề mặt. Với thiết bị tạo nhũ có thể tạo ra nhũ tương dầu thực vật, mỡ động vật<br />

- rượu trong đó các hạt rượu có kích thước hạt từ 1-150 μm được phân bố đều trong<br />

nhũ tương. Nhược điểm là khó khăn trong việc tạo và duy trì nhũ, lọc nhiên <strong>liệu</strong> và<br />

do rượu bay hơi (nhiệt độ hóa hơi của rượu thấp) làm cản trở hoạt động bình thường<br />

của hệ thống cấp nhiên <strong>liệu</strong> cho động cơ.<br />

e) Hydroprocessing dầu thực vật [22]<br />

Thực chất bao gồm 3 quá trình: hydrocracking (bẻ gãy các phân tử lớn),<br />

hydrotreating (tách oxy), hydrogen hóa (bão hòa nối đôi). Phương pháp này đòi hỏi<br />

cần có xúc tác nên cũng gặp phải những vấn đề của xúc tác. Sản phẩm là siêu cetan<br />

(hydrocarbon no mạch thẳng cùng khoảng nhiệt độ sôi như diesel, chỉ số cetan 55 -<br />

90), hiệu suất khoảng 80%. Pha với DO → diesel xanh. Sản phẩm phụ: C1 - C5;<br />

H2O, CO2. Nhược điểm là diesel xanh không thích hợp cho nhiệt độ thấp, nhiên <strong>liệu</strong><br />

khó phân hủy (giống DO).<br />

f) Phương pháp transeste hóa [22] [40]<br />

Transeste hóa (quá trình rượu phân) là phản ứng hóa <strong>học</strong> giữa một triglycerid<br />

với rượu tạo ra este và glycerin. So với các phương pháp trên, phản ứng transeste<br />

32

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

hóa là lựa chọn tối ưu do quá trình phản ứng tương đối đơn giản và tạo ra sản phẩm<br />

este có tính chất hóa lý gần giống nhiên <strong>liệu</strong> diesel. Hơn nữa, các este có thể được<br />

đốt cháy trực tiếp trong buồng đốt của động cơ và khả năng hình thành cặn thấp<br />

[12]. Phương pháp này không phức tạp, có thể thực hiện ở qui mô nhỏ với điều kiện<br />

cần có các hiểu biết cơ bản về phản ứng este hóa.<br />

1.3.3. Phương pháp transeste hóa và các kỹ thuật thực hiện<br />

Transeste hóa (quá trình rượu phân) là phản ứng hóa <strong>học</strong> giữa một triglycerid<br />

với rượu tạo ra este và glycerin.<br />

Transeste hóa dầu thực vật, mỡ động vật là phương pháp được chú ý nhiều trong<br />

thời gian qua. Nguyên lý chuyển hóa cơ bản có thể mô tả như là phản ứng của một<br />

phân tử triglyceride (đây là acid béo không no, có độ nhớt cao) và ba phân tử rượu<br />

tạo ra ba phân tử este với một phân tử glycerin (Hình 1.4).<br />

H 2C OCOR 1<br />

HC OCOR 2<br />

H 2C OCOR 3<br />

+ 3ROH<br />

33<br />

H2C OH<br />

HC OH<br />

H 2C OH<br />

+<br />

ROCOR 1<br />

ROCOR 2<br />

ROCOR3<br />

Hình 1.4 - Phản ứng transeste hóa dầu thực vật, mỡ động vật nói chung<br />

Phản ứng transeste hóa xảy ra theo ba giai đoạn như sau [64]:<br />

H 2C<br />

Triglycerid Alcol Glycerin Este<br />

Giai đoạn 1:<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

KOH<br />

H2C OH<br />

+ R'OH HC OCOR2<br />

H 2C OCOR 3<br />

+ R 1COOR'<br />

Triglycerid Alcol Diglycerid Este<br />

( 1. 1)

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

H 2C<br />

Giai đoạn 2:<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

H 2C<br />

Giai đoạn 3:<br />

OCOR 1<br />

HC OCOR 2<br />

C OCOR 3<br />

H 2<br />

KOH<br />

H2C OH<br />

+ R'OH HC OH<br />

34<br />

H 2C OCOR 3<br />

KOH<br />

H2C OH<br />

+ R'OH HC OH<br />

H 2C OH<br />

+ R 2COOR'<br />

Triglycerid Alcol Diglycerid Este<br />

+ R 3COOR'<br />

Triglycerid Alcol Glycerin Este<br />

Metanol, etanol, propanol, butanol…là các alcol có thể sử dụng trong phản ứng<br />

transeste hóa. Metanol và etanol thường được sủ dụng phổ biến nhất đặc biệt là<br />

MeOH do giá thành thấp và những thuận lợi về tính chất hóa lý (tính phân cực và<br />

mạch ngắn) có thể phản ứng dễ dàng với triglycerid và có thể hòa tan NaOH dễ<br />

dàng [71].<br />

Phản ứng transeste hóa là quá trình thuận nghịch, tuy nhiên sự hiện diện của xúc<br />

tác (các acid, baz mạnh hoặc enzim…) sẽ thúc đẩy quá trình phản ứng. Để đạt được<br />

sản lượng cao nhất, alcol ban đầu phải được dùng với lượng dư.<br />

Ứng dụng của phản ứng transeste hóa không chỉ giới hạn trong phòng thí<br />

nghiệm. Rất nhiều quy trình công nghiệp sử dụng phản ứng này sản xuất ra nhiều<br />

loại hợp chất khác nhau, thí dụ: sản xuất PET (polyetilene terphtalat), hay các dẫn<br />

xuất của acid acrylic.<br />

1.3.3.1. Các kỹ thuật thực hiện hiện phản ứng transeste hóa dầu, mỡ<br />

Có nhiều kỹ thuật mới được đưa ra để thực hiện phản ứng transeste hóa dầu mỡ<br />

động thực vật như:

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Kỹ thuật cổ điển: Khuấy trộn hỗn hợp tạo diện tích tiếp xúc tốt giữa hai pha<br />

đồng thời cung cấp nhiệt cho quá trình phản ứng. Phương pháp này dễ thực hiện, có<br />

thể đạt phản ứng hoàn toàn nhưng đòi hỏi thời gian khá dài [1] [19].<br />

Kỹ thuật siêu âm: trong những nghiên cứu gần đây, phương pháp siêu âm<br />

thường được áp dụng cho phản ứng transeste hóa vì có ưu điểm là rút ngắn thời gian<br />

phản ứng đồng thời độ chuyển hóa của phản ứng tương đối cao.<br />

Kỹ thuật vi sóng : cũng là một trong những phương pháp mới được dùng để thực<br />

hiện các phản ứng hóa <strong>học</strong>. Phương pháp vi sóng áp dụng cho phản ứng transeste<br />

hóa cho độ chuyển hóa cao và thời gian phản ứng ngắn [30,31].<br />

Sử dụng môi trường alcohol siêu tới hạn: một trong những hướng nghiên cứu<br />

mới về BDF trong thời gian gần đây tập trung vào phương pháp điều chế không xúc<br />

tác trong môi trường alcol siêu tới hạn. Đối với phản ứng transeste hóa thông<br />

thường, người ta phải giải quyết hai vấn đề: thời gian phản ứng và thời gian tách<br />

BDF (loại xúc tác và xà phòng ra khỏi sản phẩm). Trong phương pháp dùng alcol<br />

siêu tới hạn không có xúc tác, những vấn đề trên không xảy ra. Phản ứng transeste<br />

hóa dầu hạt cải trong metanol siêu tới hạn cho độ chuyển hóa hơn 95% trong vòng 4<br />

phút [55]. Điều kiện tối ưu là nhiệt độ 350 o C, áp suất 30 Mpa, tỷ lệ mol<br />

metanol:dầu là 42:1. Năm 2002, Thổ Nhĩ Kỳ cũng dùng phương pháp này để <strong>tổng</strong><br />

hợp biodiesel từ dầu thực vật với metanol (850K, 100 Mpa) [63]. Năm 2003, nhóm<br />

tác giả Y.Warabi thuộc đại <strong>học</strong> Kyoto nghiên cứu phản ứng transeste hóa<br />

triglyceride và acid béo với metanol siêu tới hạn (300 o C), kết quả nhận được phản<br />

ứng hoàn toàn sau 14 phút [73]. Năm 2004 [58] nghiên cứu phản ứng transeste hóa<br />

dầu hạt hướng dương trong metanol siêu tới hạn cho độ chuyển hóa 78 - 96% trong<br />

vòng 10 - 40 phút ở điều kiện 200 - 400 0 C, áp suất 200 bar, tỷ lệ mol metanol:dầu là<br />

40:1. Năm 2007, nhóm Nguyễn Đình Lâm, Lê Đăng <strong>Khoa</strong> <strong>Trường</strong> <strong>Đại</strong> <strong>học</strong> Đà<br />

Nẵng dùng phản ứng transeste hóa dầu thực vật để điều chế biodiesel bằng phương<br />

pháp siêu tới hạn metanol và thu hồi glycerin có độ tinh khiết cao [7]. Năm 2008,<br />

nhóm tác giả Hiroaki Imahara, Shiro Saka, Jiayu Xin Nhật Bản điều chế biodiesel<br />

với metanol siêu tới hạn nhiệt độ trên 300 o C và thời gian phản ứng 30 phút [51].<br />

35

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Tuy vậy, phương pháp này không phù hợp với điều kiện Việt Nam hiện nay do các<br />

thiết bị cao áp rất đắt tiền.<br />

1.3.3.2. Xúc tác<br />

Phản ứng transeste hóa thường sử dụng các loại xúc tác acid, baz, enzim, xúc tác<br />

rắn và cả một số baz hữu cơ.<br />

Xúc tác acid: Thường sử dụng các acid Bronsted như H2SO4, HCl [42] và<br />

sulfonic (acid p-toluensulfonic) [5]. Cơ chế phản ứng được biểu diễn như sau [61]:<br />

R'<br />

R'<br />

o<br />

OH<br />

OR''<br />

+ + O<br />

OR"<br />

R"= OCOR'<br />

OCOR'<br />

Hình 1.5 <strong>–</strong> Cơ chế phản ứng transeste hóa xúc tác acid<br />

Sự kết hợp proton với nhóm carbonil của este dẫn tới sự hình thành carbocation,<br />

sau đó tác nhân thân hạch là alcol tấn công vào carbocation này sinh ra hợp chất<br />

trung gian tứ diện, loại glycerin để hình thành este mới và tái sinh xúc tác H + .<br />

Theo cơ chế này, những acid carboxylic có thể được tạo thành bởi phản ứng của<br />

carbocation với sự hiện diện của nước trong hỗn hợp phản ứng. Vì vậy nên thực<br />

hiện phản ứng transeste hóa xúc tác acid mà không có nước để tránh sự tạo thành<br />

acid carboxylic, làm giảm hiệu suất phản ứng.<br />

H<br />

R<br />

R'<br />

:Glycerid<br />

+ OH<br />

R'<br />

Phản ứng transeste hóa xúc tác acid cho độ chuyển hóa các alkyl este cao. Tuy<br />

nhiên, phản ứng diễn ra chậm, thời gian phản ứng là hơn 3 giờ để đạt tới độ chuyển<br />

hóa hoàn toàn. Phản ứng chọn lọc, đòi hỏi nhiệt độ cao trên 100 o C [7]. Ngoài ra,<br />

36<br />

OR"<br />

OH<br />

+ O<br />

H<br />

R'<br />

OH<br />

R<br />

OR"<br />

R: nhóm alkil của alcol<br />

R’: nhóm hidrocacbon<br />

của acid béo<br />

+<br />

- H + /R"OH<br />

OR"<br />

O<br />

R' OR

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

xúc tác acid có giá thành khá cao và còn gây ăn mòn thiết bị phản ứng, đây cũng là<br />

nguyên nhân làm cho loại xúc tác này không được sử dụng trong công nghiệp.<br />

Thường chỉ dùng xúc tác acid khi dầu thực vật có hàm lượng acid tự do cao [74]<br />

[52].<br />

Xúc tác kiềm: Phản ứng transeste hóa dầu thực vật, mỡ động vật xúc tác baz diễn<br />

ra nhanh hơn xúc tác acid. Vì lý do này, cùng với việc xúc tác baz ít ăn mòn thiết bị<br />

hơn acid nên loại xúc tác baz rất được ưa chuộng trong công nghiệp, như là alkoxit<br />

kim loại kiềm, các hydroxit cũng như các muối carbonat của kali và natri.<br />

Bước đầu tiên là phản ứng của baz với alcol, sinh ra một alkoxit và một xúc tác<br />

proton hóa. Tác nhân thân hạch alkoxit tấn công vào nhóm carbonil của triglyceride<br />

tạo ra hợp chất trung gian tứ diện, từ alkyl este và anion tương ứng của diglyceride<br />

được tạo thành…, do đó tái tạo hoạt tính, lúc bấy giờ có thể phản ứng với phân tử<br />

alcol tiếp theo, bắt đầu một chu trình xúc tác mới. Các diglyceride và<br />

monoglyceride được chuyển hóa với cùng cơ chế tạo ra một hỗn hợp alkyl este và<br />

glycerin [7] [40]. Cơ chế phản ứng [29] [32] [40] [64]:<br />

R'COO CH2<br />

R''COO CH<br />

H 2C OCR'''<br />

R'COO CH 2<br />

R"COO CH<br />

O<br />

OR<br />

H 2C O C R'''<br />

R'COO CH 2<br />

R''COO CH<br />

H2C O -<br />

O -<br />

+<br />

ROH B RO - BH +<br />

- OR<br />

+ BH +<br />

37<br />

R'COO CH 2<br />

R''COO CH<br />

R'COO CH 2<br />

H 2C O C R'''<br />

R''COO CH ROOCR'''<br />

H2C O -<br />

R'COO CH2<br />

R''COO CH<br />

H2C OH<br />

OR<br />

O -<br />

+ B<br />

( 1 )<br />

( 2 )<br />

( 3 )<br />

( 4 )

Nguyễn Thành Tiến Luận văn thạc sỹ<br />

Hình 1.6 <strong>–</strong> Cơ chế phản ứng transete hóa xúc tác baz<br />

Các alkoxid kim loại kiềm (CH3ONa trong phản ứng metanol giải) [56] là những<br />

xúc tác hoạt động nhất, cho hiệu suất chuyển đổi hoặc phản ứng rất cao (> 98%)<br />

trong thời gian ngắn (30 phút) ngay cả ở nồng độ thấp (0,5% mol); tuy nhiên yêu<br />

cầu khan nước, điều này không phù hợp với một số quy trình công nghiệp. Hydroxit<br />

kim loại kiềm (KOH và NaOH) rẻ hơn alkoxit kim loại, nhưng cũng kém hoạt động<br />

hơn. Tuy vậy chúng vẫn là những xúc tác tốt vì cho độ chuyển hóa cao khi tăng<br />

nồng độ xúc tác lên 1 - 2% mol [23]. Ngay cả khi sử dụng hỗn hợp alcol/dầu khan<br />

nước, một lượng nhỏ nước vẫn được sinh ra trong hệ thống bởi phản ứng giữa<br />