3 - Auto Land

3 - Auto Land

3 - Auto Land

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

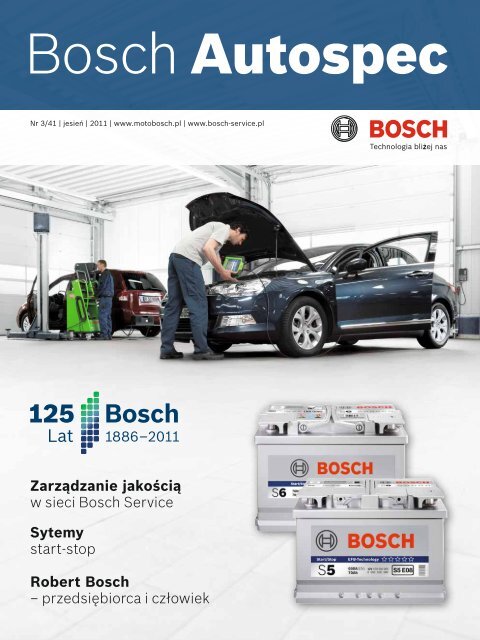

Bosch <strong>Auto</strong>spec<br />

Nr 3/41 | jesień | 2011 | www.motobosch.pl | www.bosch-service.pl<br />

Zarządzanie jakością<br />

w sieci Bosch Service<br />

Sytemy<br />

start-stop<br />

Robert Bosch<br />

– przedsiębiorca i człowiek

Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | spis treści<br />

Od redakcji<br />

Stosowany coraz powszechniej<br />

w samochodach system start-stop,<br />

pozwalający zarówno oszczędzać<br />

paliwo jak i zmniejszać emisję CO2 to duża zasługa fi rmy Bosch. Nie tylko<br />

skonstruowała takie urządzenie, ale<br />

do 2010 r. sprzedała producentom<br />

aut 1,5 mln tych systemów. Wciąż też<br />

rozszerza ofertę, dostosowując ją<br />

do współpracy z dwusprzęgłowymi,<br />

zautomatyzowanymi skrzyniami<br />

biegów oraz przekładniami automatycznymi.<br />

Na wejście do produkcji<br />

czekają kolejne rozwiązania powstałe<br />

w boschowskim ośrodku badawczym<br />

w Boxbergu, gdzie inżynierowie<br />

Spis<br />

treści<br />

Aktualności<br />

1 Żeglowanie w Boxbergu<br />

2 EM-motive GmbH – nowa spółka<br />

Daimlera i Boscha<br />

3 Zarządzanie jakością w sieci<br />

Bosch Service<br />

Bosch Service w Polsce<br />

4 Duet ze Szprotawy<br />

6 Oceniają nas właściciele serwisów<br />

pracują nad coraz nowocześniejszymi<br />

i bardziej ekologicznymi napędami<br />

pojazdów, zarówno hybrydowymi<br />

jak elektrycznymi oraz urządzeniami<br />

zwiększającymi bezpieczeństwo, m.<br />

in. wykrywaczem zmęczenia kierowcy.<br />

To tylko kilka przykładów innowacyjności<br />

fi rmy – jej charakterystycznej<br />

cechy od 125 lat, czyli od momentu<br />

założenia przez Roberta Boscha,<br />

którego konstrukcje, takie jak<br />

niskonapięciowy zapłon elektromagnetyczny,<br />

stały się przełomem<br />

w historii techniki. Piszemy o nich<br />

w tym numerze <strong>Auto</strong>speca.<br />

Zapraszamy do lektury<br />

Porady<br />

7 Systemy start-stop<br />

12 Czujniki prędkości obrotowej kół<br />

Produkty<br />

14 Nowe silniki benzynowe Daimlera<br />

z piezotechnologią Bosch<br />

15 BAT 131 – tester akumulatorów<br />

fi rmy Bosch<br />

15 Nowości w ofercie techniki<br />

oświetleniowej<br />

Magazyn Bosch <strong>Auto</strong>spec redaguje dział Części Samochodowych fi rmy Robert Bosch sp. z o.o.<br />

Rozrusznik systemu start-stop<br />

produkcji Boscha<br />

16 Renault Laguna II i Bosch<br />

Historia<br />

17 Robert Bosch – przedsiębiorca<br />

i człowiek<br />

20 Maksymalna wydajność aż<br />

do mety<br />

ul. Jutrzenki 105, 02-231 Warszawa, tel. (022) 715 40 00, fax (022) 715 45 98, www.motobosch.pl, www.bosch-service.pl<br />

Zespół redakcyjny: Justyna Bogucka, Anna Borsukiewicz, Robert Dzierżanowski, Radosław Fleszar, Sławomir Kosek, Tomasz Maciejasz,<br />

Piotr Maciejewski, Tomasz Miluski, Tomasz Nowak, Zbigniew Pilewski, Ryszard Polit, Jacek Pochopień, Iwona Rokicka, Michał Stępak.<br />

Nadzór redakcyjny i techniczny: KOZIER MEDIA PRESS Opracowanie grafi czne: studio CARRY

Żeglowanie w Boxbergu<br />

W ośrodku badawczym Boscha w Boxbergu odbyła się<br />

60. Międzynarodowa Konferencja dla prasy motoryzacyjnej.<br />

Konferencja zgromadziła 330 dziennikarzy z 35 krajów.<br />

W pierwszej części przedstawiono<br />

sytuację na rynku motoryzacyjnym<br />

i nowe rozwiązania, nad którymi<br />

pracują inżynierowie Boscha. W części<br />

drugiej, podczas jazd testowych,<br />

dziennikarze mogli osobiście zapoznać<br />

się z prototypowymi urządzeniami,<br />

z których większość wejdzie do seryjnej<br />

produkcji.<br />

Dr Bernd Bohr, prezes działu<br />

Technika Motoryzacyjna, stwierdził, że<br />

dział przeznaczy na działalność<br />

badawczo-rozwojową ponad 3,2<br />

miliarda euro. Celem badań jest<br />

zmniejszenie zużycia paliwa w samochodach<br />

z silnikami Diesla i benzynowymi<br />

o kolejne 30%. Mimo zwiększenia<br />

efektywności silników spalinowych<br />

przyszłość należy jednak do napędu<br />

elektrycznego. Do 2013 r. wprowadzonych<br />

zostanie do produkcji seryjnej 20<br />

projektów dotyczących elektromobilności<br />

u 12 producentów pojazdów.<br />

Zdaniem dr Rolfa Leonharda,<br />

prezesa ds. rozwoju w dziale Systemy<br />

Diesla, hybrydy benzynowe mają<br />

emisję CO2 zbliżoną do auta z silnikiem<br />

Diesla i te dwie technologie umożliwiają<br />

spełnienie normy obowiązującej<br />

w 2020 r. (emisja CO2 – 95 g/km).<br />

W przypadku silników Diesla nadal<br />

rozwijany jest downsizing. Bosch<br />

utworzył więc spółkę joint venture<br />

z fi rmą Mahle Turbo Systems produkującą<br />

turbosprężarki do silników<br />

pojazdów osobowych i użytkowych.<br />

Udoskonalanie silnika z zapłonem<br />

samoczynnym obejmuje:<br />

� zwiększenie ciśnienia wtrysku<br />

do 2200 barów – produkcja<br />

takiego układu common rail rusza<br />

w tym roku,<br />

� płynne sterowanie zaworami,<br />

� sterowanie procesem spalania<br />

przy wykorzystaniu czujników<br />

ciśnienia w komorze spalania,<br />

� zmniejszenie średnicy otworów<br />

dyszy we wtryskiwaczach do<br />

diesli i zastosowanie wielu<br />

wtrysków, by obniżyć emisję NOX. Rozpowszechnianie się napędu<br />

elektrycznego utrudnia wysoki koszt<br />

akumulatora, wynoszący od 6 do 12<br />

tys. euro. Bosch jednak inwestuje<br />

w ten rodzaj napędu. W Korei, w ramach<br />

spółki SB LiMotive utworzonej<br />

przez Boscha z Samsungiem SDI,<br />

produkowane są akumulatory litowojonowe,<br />

a w Niemczech – silniki<br />

elektryczne i komponenty energoelektroniczne.<br />

Bosch utworzył z fi rmą<br />

Daimler AG spółkę joint venture<br />

zajmującą się rozwojem silników<br />

elektrycznych.<br />

aktualności | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 1<br />

Większe szanse na rynkowy sukces<br />

od napędu elektrycznego ma napęd<br />

hybrydowy. Jak powiedział dr Rolf<br />

Bulanger, prezes zarządu działu<br />

Gasoline Systems – Bosch koncentruje<br />

się nad dwiema koncepcjami napędu<br />

hybrydowego:<br />

� hybryda równoległa (parallel-voll-hybrid)<br />

– w której silnik elektryczny<br />

znajduje się między<br />

silnikiem spalinowym a przekładnią<br />

(automatyczną, bezstopniową<br />

lub dwusprzęgłową). Np. w Porsche<br />

Cayenne i Panamera, VW<br />

Touareg,<br />

� hybryda z podziałem na osie<br />

(axle-split-hybrid) – silnik<br />

spalinowy napędza przednią oś,<br />

a silnik elektryczny – tylną.<br />

Stosowana jest w Peugeocie 3008<br />

HYbrid4 (z silnikiem Diesla)<br />

pokazywanym na konferencji<br />

w Boxbergu.<br />

Dr Rainer Kallenbach, prezes ds.<br />

sprzedaży w dziale Elektroniki, zwrócił<br />

uwagę na to, że w samochodach<br />

z napędem elektrycznym poważnym<br />

problemem jest sterowanie wysoką<br />

mocą między źródłami energii a jej<br />

odbiornikami. Zajmuje się tym tzw.<br />

inwerter, a Bosch rozwija jego konstrukcję.<br />

Obecnie w fabrykach Boscha<br />

są produkowane inwertery wykonane<br />

w technologii Mold (łączenie elementów),<br />

dzięki czemu masa i wymiary<br />

urządzenia zostały zmniejszone.<br />

Bez względu na rodzaj napędu,<br />

samochody ulegają kolizjom, którym<br />

stara się zapobiec dział Chasis Systems<br />

Control kierowany przez dr Wernera<br />

Strutha. Najciekawsze rozwiązania to:<br />

� urządzenie, które przez ingerencję<br />

w układ kierowniczy utrzymuje<br />

pojazd na pasie ruchu,<br />

� wykrywacz zmęczenia kierowcy<br />

– w sposób ciągły kontroluje<br />

sygnały z czujnika kąta skrętu<br />

kierownicy. Krótkotrwałemu<br />

zaśnięciu kierowcy towarzyszy<br />

charakterystyczny ruch<br />

kierownicy,<br />

� czujnik radarowy średniego

2 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | aktualności<br />

instalacja 12V<br />

instalacja sterująca<br />

instalacja wysokiego<br />

napięcia<br />

zasięgu (np. do układu ACC)<br />

działający w paśmie 77 GHz,<br />

zamiast dotychczasowego 24 GHz.<br />

Wyższa częstotliwość umożliwia<br />

5-krotnie lepszą rozdzielczość<br />

obrazu oraz szybsze<br />

Nowe przedsiębiorstwo o nazwie<br />

EM-motive GmbH będzie się zajmować<br />

rozwojem, produkcją i sprzedażą<br />

innowacyjnych silników elektrycznych<br />

– tzw. silników trakcyjnych – dla<br />

pojazdów elektrycznych. Siedzibą<br />

spółki oraz zakładu produkcyjnego<br />

będzie Hildesheim. Wspólna placówka<br />

badawczo-rozwojowa spółki joint<br />

venture zostanie zlokalizowana<br />

w rejonie Stuttgartu. W czwartym<br />

kwartale tego roku pracę w spółce ma<br />

podjąć około 100 osób. Spółką<br />

EM-motive GmbH będzie kierowało<br />

1 podwójny inwerter<br />

2 akumulator wysokiego napięcia<br />

3 silnik elektryczny napędzający koła tylne<br />

4 generator wysokiego napięcia<br />

5 sterownik ESP<br />

Nowe rozwiązanie – hybryda z podziałem na osie (axle split hybrid). Silnik spalinowy<br />

umieszczony jest przy przedniej osi, którą napędza. Silnik elektryczny znajduje się z tyłu<br />

i napędza tylną oś.<br />

pomiary prędkości i odległości.<br />

Produkcja rusza w przyszłym<br />

roku.<br />

Osiągnięciami działu Car Multimedia<br />

kierowanego przez dr Michaela<br />

Bolle są:<br />

EM-motive GmbH – nowa<br />

spółka Daimlera i Boscha<br />

Daimler AG i Robert Bosch GmbH podpisały umowy w sprawie<br />

założenia parytetowej (50:50) spółki joint venture zajmującej się<br />

silnikami elektrycznymi.<br />

dwóch dyrektorów zarządzających ze<br />

spółek partnerskich, mających taki<br />

sam zakres uprawnień.<br />

Celem współpracy spółek Daimler<br />

i Bosch w dziedzinie elektromobilności<br />

jest fuzja kompetencji, wykorzystanie<br />

synergii oraz przyspieszenie<br />

rozwoju wysokiej jakości silników<br />

trakcyjnych dla pojazdów elektrycznych<br />

z akumulatorem, ogniwami<br />

paliwowymi lub silnikiem Range<br />

Extender. Obydwa przedsiębiorstwa<br />

wniosą wiedzę inżynieryjną w rozwój<br />

i produkcję silników trakcyjnych dla<br />

pojazdów elektrycznych. Firma Bosch,<br />

będąca dostawcą technologii i usług,<br />

a jednocześnie czołowym producentem<br />

wyposażenia i części samochodo-<br />

� układ do automatycznego<br />

parkowania auta tyłem,<br />

� głosowa obsługa urządzeń bez<br />

stosowania sekwencji konkretnych<br />

komend.<br />

Na torze prób dziennikarzom<br />

udostępniono wiele ciekawych<br />

rozwiązań zamontowanych w samochodach<br />

testowych. Był wśród nich<br />

pojazd, w którym po rozpędzeniu<br />

do np. prędkości 110 km/h i zdjęciu<br />

nogi z pedału „gazu” wyłączał się<br />

silnik. Mimo to, wszystkie inne urządzenia<br />

działały normalnie. <strong>Auto</strong><br />

poruszające się siłą rozpędu zmniejszało<br />

prędkość, ale jeśli kierowca<br />

uznał, że jedzie za wolno, naciskał<br />

pedał „gazu” i w ten sposób uruchamiał<br />

silnik. W Boschu oszczędną jazdę<br />

tzw. wybiegami nazywają żeglowaniem.<br />

Czy za kilka lat kierowcy będą<br />

poruszać się żeglującymi autami?<br />

Ryszard Polit<br />

wych, dysponuje szerokimi kompetencjami<br />

zarówno w dziedzinie<br />

rozwoju, jak i w produkcji silników<br />

elektrycznych. Producent samochodów,<br />

fi rma Daimler, ma dwudziestoletnie<br />

doświadczenie w dziedzinie<br />

elektromobilności wykorzystującej<br />

ogniwa paliwowe i akumulatory,<br />

dzięki czemu dysponuje kompleksowymi<br />

kompetencjami, jeśli chodzi<br />

o rozwój i produkcję pojazdów<br />

elektrycznych.<br />

Od roku 2012 silniki trakcyjne<br />

będą stosowane w pojazdach elektrycznych<br />

marek Mercedes-Benz<br />

i Smart, co zapoczątkuje nowa<br />

generacja modelu Smart fortwo<br />

electric driver. Spółka EM-motive<br />

GmbH będzie zaopatrywać w silniki<br />

elektryczne spółki macierzyste.<br />

Dystrybucją produktów dla pozostałych<br />

producentów pojazdów zajmie<br />

się fi rma Bosch. Plan przewiduje<br />

wyprodukowanie przez nową spółkę<br />

ponad miliona silników elektrycznych<br />

do roku 2020.<br />

Justyna Bogucka

Zarządzanie jakością w sieci Bosch Service<br />

Profesjonalny warsztat samochodowy to wbrew<br />

pozorom bardzo skomplikowany organizm.<br />

Klient nie przychodzi do warsztatu po produkt, ale<br />

po zaspokojenie konkretnej potrzeby. Najlepiej, jak jest<br />

umówiony na dany dzień, a nawet godzinę. Jeżeli potrzebna<br />

jest drobna naprawa, to należy ją zrobić „od ręki”.<br />

Po otwarciu zlecenia i przekazaniu pojazdu w ręce<br />

mechaników, klientowi powinno się stworzyć odpowiednie<br />

warunki oczekiwania.<br />

Wydaje się to bardzo proste. Wręcz naturalne i mało<br />

odkrywcze. Dlaczego więc 10 tysięcy warsztatów w Polsce<br />

nie reprezentuje jednakowego profesjonalizmu w obsłudze<br />

klientów, a w ofercie rynkowej są tak olbrzymie<br />

różnice jakościowe?<br />

Profesjonalny warsztat samochodowy to wbrew<br />

pozorom organizm bardzo skomplikowany. Aby uzyskać<br />

fi nalny efekt w postaci zadowolenia z kompleksowej<br />

obsługi klientów, braku reklamacji, wzrostu przychodów<br />

i zysków fi rmy, organizacji pozwalającej na rozwój<br />

warsztatu w podążaniu za trendami rynku motoryzacyjnego<br />

i postępem technologii stosowanej we współczesnych<br />

samochodach, muszą funkcjonować wszystkie elementy<br />

tego organizmu. Sama jakość obsługi klienta jest jedynie<br />

efektem końcowym pokazującym, jak kierujący serwisem<br />

radzą sobie z wielowątkowym zarządzaniem fi rmą.<br />

W przypadku małych i średnich fi rm, jakimi jest<br />

znakomita większość serwisów samochodowych, bardzo<br />

często niemożliwe jest samodzielne wdrażanie i nadzór<br />

aktualności | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 3<br />

nad procesami w serwisie. Jak zatem poradzić sobie ze<br />

wszystkimi zagadnieniami i zagwarantować wysoki<br />

poziom jakości usług oferowanych klientom? W Bosch<br />

Service mamy na to taką samą odpowiedź jak w ASO<br />

producentów samochodów:<br />

� po pierwsze – nieustanny rozwój i dążenie do pozytywnych<br />

zmian we wszystkich obszarach przy wykorzystaniu<br />

wdrażanych instrumentów;<br />

� po drugie – cykliczna weryfi kacja osiągnięć m.in.<br />

poprzez test „tajemniczego klienta” oraz ocenę<br />

serwisu w ramach audytu standardów jakości sieci.<br />

� po trzecie – realizacja procedur naprawczych w obszarach<br />

wskazanych do poprawy podczas audytów<br />

wsparta coachingiem ze strony administratora.<br />

Nie jest przypadkiem, że najwyższy poziom usług<br />

na rynku motoryzacyjnym, a co za tym idzie największą<br />

rentowność i zyskowność osiągają serwisy zrzeszone<br />

w sieciach autoryzowanych. Jest to wynikiem lepszego<br />

dostępu do aktualnej informacji oraz coachingu ze strony<br />

przedstawicieli administratora. Najlepszym ze stosowanych<br />

na rynku motoryzacyjnym wskaźnikiem jakości<br />

serwisów, pokazującym obszary do doskonalenia są<br />

audyty jakościowe. W Bosch Service wykonywane są one<br />

przez niezależnych audytorów:<br />

� SGS Polska – audyty standardów jakości i testy<br />

„tajemniczego klienta”,<br />

� DNV Polska – audyty kontrolne i certyfi kacyjne<br />

w ramach wdrożonego systemu zarządzania jakością<br />

zgodnie z ISO 9001:2008.<br />

Oczywiście najważniejszym audytorem jest klient<br />

i jego zadowolenie. Dlatego też największą wagę mają<br />

wyniki testu „tajemniczego klienta”, wykonywane<br />

pod nadzorem fi rmy audytorskiej, ale to klient uczestniczący<br />

w badaniu wyraża swoją opinię na temat procesu<br />

obsługi klienta.<br />

Osiągając ponadprzeciętny wynik w tym badaniu,<br />

serwis może być dumny ze swojej pracy. Bo nie ma<br />

większej satysfakcji i nagrody niż zadowolenie klientów.<br />

W ostatniej edycji testu „tajemniczego klienta” wyróżniły<br />

się szczególnie 4 Bosch Service:<br />

1. Baryła & Tartakowski ze Szprotawy<br />

2. Kamiński z Koszalina<br />

3. Walczak z Kamienia Pomorskiego<br />

4. Sanecznik Rydułtowy<br />

Nie bez znaczenia dla wyników audytu jest fakt, iż<br />

wszystkie te fi rmy mają również wdrożony system zarządzania<br />

jakością zgodnie z ISO 9001:2008.<br />

Gratulujemy!<br />

Robert Dzierżanowski

4 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | Bosch Service w Polsce<br />

Duet ze Szprotawy<br />

Bosch Serwis w Szprotawie przy ul. Kolejowej 3 fi rmowany jest dwoma<br />

nazwiskami: Baryła-Tartakowski. Wspólnicy pracują razem już 28 lat.<br />

Pochodzą ze Szprotawy, obaj pracowali<br />

w miejscowym Polmozbycie, ale<br />

poznali się podczas nauki w zielonogórskim<br />

Policealnym Studium Zawodowym.<br />

I właściwie od tamtej pory są<br />

nierozłączni. Gdy w 1983 roku postanowili<br />

pójść „na swoje”, razem wystąpili<br />

do szprotawskich władz miejskich<br />

o koncesję na utworzenie warsztatu<br />

samochodowego. – Zastanawiano się,<br />

czy nam ją dać, bo ja miałem 26 lat,<br />

a Jarek 23 – opowiada Piotr Baryła.<br />

Fotografi a, którą oglądamy,<br />

przedstawia ceglany baraczek z drewnianymi<br />

wrotami. To w nim, przy ul.<br />

Sienkiewicza w centrum Szprotawy,<br />

powstał pierwszy warsztat spółki<br />

Baryła-Tartakowski. Zajmował się<br />

diagnostyką samochodową, a ponieważ<br />

zakładu o takiej specjalności<br />

w mieście wcześniej nie było, ustawiała<br />

się przed nim kolejka klientów.<br />

Album ze zdjęciami dokumentuje<br />

zmiany, które zachodziły przy ul.<br />

Sienkiewicza. – Ciągle coś dobudowywaliśmy<br />

– pokazuje Piotr Baryła. – Dwa<br />

pierwsze stanowiska okazały się<br />

niewystarczające, gdy zajęliśmy się<br />

również naprawą samochodów, więc<br />

powstały dwa następne, a oprócz nich<br />

szatnia, biuro. Wykupiliśmy od miasta<br />

wcześniej dzierżawiony obiekt,<br />

nabyliśmy działkę od sąsiada, ale i tak<br />

było za ciasno, brakowało miejsca<br />

na parking. W końcu postanowiliśmy<br />

się przenieść, a w starym miejscu jest<br />

teraz nasza myjnia samochodowa.<br />

Bosch Service Baryła-Tartakowski<br />

przy ul. Kolejowej działa już od 2007<br />

roku, ale wszystko wygląda tu tak,<br />

jakby dopiero co został otwarty.<br />

Wszędzie jest wprost sterylnie czysto,<br />

również na hali z siedmioma stanowiskami,<br />

gdzie dokonywane są naprawy<br />

i przeprowadzane badania diagnostyczne.<br />

W biurze obsługi klienta<br />

znajduje się sklepik z częściami<br />

zamiennymi i akcesoriami fi rmy Bosch<br />

oraz miejsce, z którego po oddaniu<br />

samochodu można przez szybę<br />

oglądać, co dzieje się z pojazdem.<br />

Na podwórku, wśród zieleni ustawiono<br />

pod parasolem stolik i krzesełka dla<br />

oczekujących na odbiór auta.<br />

Zwykle jest tam pustawo, bo fi rma<br />

dba o to, by klienci byli zapisywani<br />

na planowe przeglądy i nie tracili<br />

czasu. Bosch Service pracuje na dwie<br />

zmiany – w dni powszednie od godz. 8<br />

do 22, w soboty do 15. Zatrudnionych<br />

jest 12 mechaników i 4 osoby w biurze<br />

obsługi klienta. To one stanowią<br />

„pierwszy kontakt” – ustalają zakres<br />

prac przy samochodzie, umawiają<br />

klientów na konkretne terminy.<br />

W sprawach bardziej skomplikowanych<br />

technicznie, wymagających np.<br />

próbnej jazdy lub konsultacji, włącza<br />

się jeden z właścicieli fi rmy. Panowie<br />

Piotr i Jarosław nie pracują już, jak<br />

kiedyś, przy obsłudze samochodów,<br />

ale ciągnie ich do mechaniki, wciąż<br />

będącej ich pasją. Dlatego chętnie<br />

uczestniczą w szkoleniach organizowanych<br />

przez Boscha, a potem<br />

przekazują nową wiedzę swoim<br />

pracownikom. Od lat fi rma Baryła-Tartakowski<br />

kształci też praktycznie<br />

uczniów z klas samochodowych<br />

szprotawskiej szkoły zawodowej.<br />

Obecnie jest ich dziesięciu, a część ze<br />

stałych pracowników serwisu to jego

dawni wychowankowie. Niektórzy<br />

pracują w nim po kilkanaście lat.<br />

Firma Baryła-Tartakowski związała<br />

się z Boschem w 2002 roku,<br />

a kontakty zaczęły się od kupna<br />

KTS-a. Wspólnicy już wówczas<br />

rozważali przystąpienie do którejś<br />

z renomowanych sieci serwisowych.<br />

Gdy więc okazało się, że ich warsztat<br />

pod względem wyposażenia i poziomu<br />

usług spełnia podstawowe<br />

wymagania Bosch Service, szybko<br />

dopełnili dodatkowych warunków,<br />

takich np. jak sieciowa wizualizacja.<br />

Potem wprowadzali kolejne innowacje<br />

– boschowskie systemy diagnostyczne<br />

i informatyczne, fi rmowe<br />

części zamienne, według reguł<br />

obowiązujących w sieci zorganizowali<br />

biuro obsługi klienta.<br />

– Szprotawa to niewielkie, 15-tysięczne<br />

miasto, więc wielu klientów<br />

znamy osobiście i to od lat – mówi Piotr<br />

Baryła. – Obsługujemy samochody<br />

osobowe i dostawcze wszystkich<br />

marek. Są to zwykle pojazdy kilkuletnie.<br />

Przyjeżdżają do nas klienci<br />

z okolic, z Żagania, a także trochę osób<br />

zza niemieckiej granicy. Są to głównie<br />

mieszkający lub pracujący tam Polacy.<br />

Często serwisujemy ich służbowe auta,<br />

bo u nas ceny są niższe, a przynależność<br />

do sieci Bosch Service jest dla<br />

tamtejszych klientów gwarancją<br />

jakości. Nie używamy tanich, niemarkowych<br />

części zamiennych, warsztat<br />

jest dobrze wyposażony, a załoga<br />

fachowa.<br />

Praca w serwisie zajmuje wspólnikom<br />

mnóstwo czasu, a jednak wygo-<br />

Przestrzegamy boschowskich procedur<br />

Firma Piotra Baryły i Jarosława Tartakowskiego<br />

zwyciężyła w tegorocznym teście<br />

tajemniczego klienta, zdobywając za obsługę<br />

90 punktów na 100 możliwych. – Nasz<br />

pracownik po prostu skrupulatnie przestrzegał<br />

procedury obsługi klienta, zadał<br />

wszystkie pytania pozwalające określić<br />

zakres obsługi samochodu, a potem<br />

przeprowadziliśmy jego przegląd – mówią właściciele serwisu. – Oczywiście<br />

nikt z nas nie wiedział, że VW Passat o zielonogórskiej rejestracji jest pojazdem<br />

„tajemniczego klienta”. Boschowskich procedur przestrzegamy nie<br />

z obowiązku, lecz jesteśmy przekonani o ich przydatności w pracy.<br />

Bosch Service w Polsce | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 5<br />

spodarowali go trochę na wspólną<br />

pasję – jazdę motocyklami. Kupili dwa<br />

stylowe angielskie Royale Enfi ldy<br />

i w wolnych chwilach poróżują nimi,<br />

głównie po okolicach, bo na dalsze<br />

wyprawy brakuje czasu. Na razie.<br />

W fi rmie pracują już Michał i Mateusz,<br />

dwaj z trzech synów pana Piotra oraz<br />

Łukasz i Karolina, dzieci pana<br />

Jarosława.<br />

– Mają motoryzację w genach – mówią<br />

ich ojcowie, ciesząc się z przyszłych<br />

następców. Tym bardziej, że są<br />

już plany rozwoju fi rmy: zorganizowanie<br />

narzędziowni, a także rozszerzenie<br />

działalności o obsługę większych<br />

samochodów dostawczych, które teraz<br />

nie mieszczą się w warsztacie. Duet<br />

Baryła-Tartakowski ma więc co robić.<br />

Anna Borsukiewicz

6 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | Bosch Service w Polsce<br />

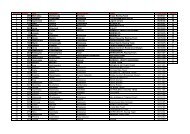

Oceniają nas właściciele serwisów<br />

Zarządzając siecią serwisową i wprowadzając<br />

wielowątkowe instrumenty pozwalające na rozwój<br />

poszczególnych zrzeszonych fi rm oraz całej sieci,<br />

nie można zapominać o otoczeniu rynkowym, potrzebach<br />

klientów (zrzeszonych serwisów oraz ich klientów)<br />

i opiniach członków sieci.<br />

Stałą platformą wymian informacji i defi nicji potrzeb<br />

członków sieci są wizyty opiekunów serwisów oraz<br />

cykliczne spotkania z członkami sieci i spotkania w ramach<br />

grup roboczych przy okazji wdrażania nowych<br />

projektów.<br />

Jednym z narzędzi wspierających są badania rynku.<br />

Wiosną 2011 roku fi rma MKS z Luksemburga specjalizująca<br />

się w badaniach rynku warsztatowego przeprowadziła<br />

Ocena świadczeń oferowanych przez zarządcę sieci<br />

zarządzanie jakością<br />

wsparcie w zarządzaniu firmą i<br />

Opieka przedstawicieli<br />

Regionalnych zarządcy sieci<br />

szkolenia z obsługi klienta<br />

szkolenia techniczne<br />

szkolenia produktowe<br />

-<br />

IAM3<br />

2<br />

IAM2<br />

IAM5<br />

IAM2<br />

IAM4<br />

IAM2<br />

IAM2<br />

IAM2<br />

IAM1<br />

IAM1<br />

IAM1<br />

IAM3<br />

IAM1<br />

IAM1<br />

IAM4<br />

ASO2 ASO1<br />

ASO1 ASO2<br />

IAM4<br />

IAM5<br />

IAM3<br />

ASO2<br />

ASO1<br />

ASO1<br />

ASO1<br />

+<br />

ASO2<br />

ASO2<br />

w Polsce badania wśród właścicieli serwisów należących<br />

do 12 różnych sieci serwisowych, w tym sieci zarządzanych<br />

przez Robert Bosch Sp. z o.o. – Bosch Service i <strong>Auto</strong>-<br />

Crew. W badaniu uczestniczyli również właściciele dwóch<br />

sieci dealerskich. Głównymi aspektami poruszanymi<br />

podczas badań były:<br />

� znajomość poszczególnych sieci i świadczeń oferowanych<br />

przez ich administratorów,<br />

� stopień wykorzystania i ocena poszczególnych<br />

świadczeń,<br />

� słabe i mocne strony koncepcji serwisowych,<br />

� oczekiwania właścicieli,<br />

� zadowolenie z przynależności do danej sieci<br />

serwisowej.<br />

Poniżej najciekawsze wyniki badań. Oznaczenie<br />

skrótów – IAM – koncepcja serwisowa producenta części<br />

lub dystrybutora; ASO – sieć serwisowa producenta<br />

pojazdu.<br />

Robert Dzierżanowski<br />

Ocena świadczeń oferowanych przez zarządcę sieci<br />

centralna reklama sieci<br />

centralna strona internetowa<br />

materiały reklamowe<br />

jednolita wizualizacja serwisu<br />

jednolita odzież robocza<br />

-<br />

IAM4<br />

IAM2<br />

IAM3<br />

3<br />

IAM3<br />

IAM3<br />

IAM2<br />

IAM2<br />

IAM1<br />

IAM3<br />

IAM4<br />

IAM3<br />

IAM1<br />

IAM4<br />

IAM2<br />

IAM5<br />

IAM2<br />

IAM1<br />

IAM4<br />

IAM1<br />

ASO1<br />

IAM4<br />

Stopień zadowolenia z przynależności do sieci<br />

ASO 1<br />

ASO 2<br />

IAM 1<br />

BOSCH BIS<br />

IAM 3<br />

IAM 2<br />

IAM 4<br />

IAM 5<br />

n=30<br />

n=30<br />

n=19<br />

n=96<br />

n=60<br />

n=40<br />

n=60<br />

n=30<br />

n=17<br />

1/2<br />

niezadowolony<br />

3<br />

nie mam zdania<br />

IAM1<br />

ASO2<br />

ASO1<br />

4/5<br />

zadowolony<br />

ASO2<br />

ASO1 ASO2<br />

ASO1<br />

4,1<br />

3,4<br />

3,3<br />

+<br />

ASO2<br />

ASO2<br />

wartość średnia:<br />

(skala 1-5)<br />

4,2<br />

4,2<br />

4,1<br />

3,7<br />

n=10 3,5<br />

3,4<br />

3,2

Systemy start-stop<br />

System start-stop stał się ulubieńcem producentów<br />

samochodów, którzy upatrują w nim kolejne urządzenie<br />

umożliwiające zmniejszenie emisji dwutlenku węgla. Co<br />

prawda oszczędności występują głównie podczas jazdy<br />

miejskiej, ale zużycie paliwa może zmaleć nawet o 8%.<br />

Praca silnika podczas postoju pojazdu jest nie tylko<br />

niepotrzebna, ale również niewskazana, ze względu<br />

na zużywanie paliwa i emisję toksycznych spalin. Dopiero<br />

niedawno udało się skonstruować systemy, które mogą<br />

wyłączyć silnik i w krótkim czasie go uruchomić, zapewniając<br />

normalne funkcjonowanie pojazdu. System okresowego<br />

wyłączania silnika podczas krótkich postojów<br />

pojazdu wymusza zmianę w konstrukcji niektórych<br />

podzespołów. Głównym problemem jest szybkie, wręcz<br />

błyskawiczne uruchomienie silnika. Producenci systemów<br />

start-stop uporali się z nim na kilka sposobów – stosują<br />

rozrusznik stale zazębiony z wieńcem koła zamachowego,<br />

rozrusznik-alternator (patrz ramka 1), a nawet system<br />

zatrzymujący silnik w ściśle określonym położeniu tłoków<br />

(patrz ramka 2).<br />

Firma Bosch, jako jedna z pierwszych już w 2007 r.<br />

rozpoczęła seryjną produkcję systemów start-stop<br />

i do 2010 r. sprzedała ich 1,5 mln. Głównymi odbiorcami<br />

są: Audi, BMW, Fiat, General Motors, Kia, MINI, Porsche<br />

i VW. Ostatnio oferta Boscha została rozszerzona o system<br />

start-stop przystosowany do współpracy z dwusprzęgłowymi<br />

skrzyniami biegów (VW Passat, Porsche Panamera),<br />

zautomatyzowanymi (Fiat 500) i przekładniami automatycznymi<br />

(z przekładnią hydrokinetyczną) – Audi A8.<br />

porady | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 7<br />

1. Inny system start-stop – rozrusznik-alternator<br />

W rozwiązaniu Boscha wykorzystano oddzielny rozrusznik i alternator.<br />

Firma Valeo proponuje połączenie funkcji alternatora<br />

i rozrusznika w jednym urządzeniu, co ma zapewniać wysoką<br />

sprawność i małą masę własną. Rozwiązanie takie stosowano<br />

w latach 60. XX wieku pod nazwą dyna-starter (np. Mikrus<br />

MR300).<br />

Rozrusznik-alternator jest połączony paskiem wielorowkowym<br />

z wałem korbowym silnika. W trybie pracy rozrusznika silnik<br />

uruchamia się trzy razy szybciej niż w samochodzie z tradycyjnym<br />

rozrusznikiem (350-400 ms). W trybie pracy alternatora<br />

wytwarzany jest prąd do 180 amperów przy sprawności 85%.<br />

Rozrusznik-alternator stosowany jest m.in. w Citroënach C2<br />

i C3 oraz Mercedesach-Benzach Klasy A i B.<br />

Umiejscowienie rozrusznika-alternatora systemu StARS<br />

micro-Hybrid Valeo w małych Mercedesach<br />

pompa<br />

wodna<br />

wał<br />

korbowy<br />

rozrusznik<br />

-alternator<br />

hydrauliczny<br />

napinacz paska<br />

kompresor klimatyzacji<br />

Elementy systemu start-stop<br />

System start-stop (rys. 1) zbudowany jest z czterech<br />

podsystemów, którymi steruje centralna jednostka<br />

sterująca silnika ECU (1):<br />

� rozruchu silnika – składający się z: rozrusznika (4),

8 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | aktualności<br />

2. Inny system start-stop – I-stop<br />

Problem szybkiego rozruchu silnika zupełnie inaczej rozwiązała<br />

Mazda w modelu MZR 2.0DiSi, który jest napędzany 4-cylindrowym,<br />

2-litrowym silnikiem z zapłonem iskrowym z bezpośrednim<br />

wtryskiem paliwa.<br />

By go szybko uruchomić, najpierw trzeba go zatrzymać tak, by<br />

w dwóch cylindrach (jeden w fazie sprężania, a drugi w fazie rozprężania)<br />

była porównywalna objętość ładunku. Tłoki w cylindrach<br />

przepustnica<br />

system pozycjonowania tłoków<br />

(przepustnica + alternator)<br />

czujnika położenia wału korbowego (7), układu<br />

wtryskowego silnika;<br />

� zarządzania energią – składający się z: akumulatora<br />

(AGM lub EFB), czujnika stanu akumulatora (3),<br />

przetwornicy DC/DC12V (2), alternatora (8);<br />

będą znajdować się wówczas w podobnym położeniu. Zatrzymanie<br />

silnika realizuje się przez odcięcie paliwa, zamknięcie przepustnicy<br />

oraz użycie alternatora jako hamulca (rys. a i b). Rozruch silnika zaczyna<br />

się od wtryśnięcia określonej dawki paliwa i zapłonu (rys. c<br />

i d) oraz uruchomieniu rozrusznika – tylko w początkowej fazie rozruchu<br />

silnika. Czas rozruchu silnika fi rma określa na 0,35 s, czyli<br />

rozruch następuje 2-krotnie szybciej niż w układzie tradycyjnym.<br />

proces zatrzymania silnika proces rozruchu silnika<br />

a b c d<br />

przepustnica<br />

obszar, w którym tłoki<br />

zostaną zatrzymane<br />

rozrusznik rozrusznik<br />

zatrzymanie silnika<br />

obszar zatrzymania<br />

się tłoków<br />

przepustnica<br />

� bezpieczeństwa – składający się z: czujnika położenia<br />

pedału sprzęgła i hamulca (9), czujnika otwarcia<br />

pokrywy silnika, czujnika biegu jałowego (5),<br />

czujnika ciśnienia w układzie hamulcowym, czujnika<br />

prędkości obrotowej koła (6);<br />

1 centralna jednostka sterująca silnika<br />

ECU z opcją programową start-stop<br />

2 przetwornica DC/DC12<br />

przepustnica<br />

alternator alternator alternator alternator<br />

Rys. 1 Budowa systemu start-stop projektu Boscha<br />

obwód zasilania energią elektryczną 12 V<br />

obwód wymiany informacji<br />

układ hydrauliczny<br />

(hamulcowy)<br />

8<br />

3<br />

4<br />

6<br />

7<br />

2<br />

5<br />

1<br />

9<br />

wywołany proces spalania paliwa<br />

oraz praca wykonana przez<br />

rozrusznik powodują rozruch silnika<br />

rozrusznik rozrusznik<br />

pełen rozruch silnika;<br />

początek jego<br />

normalnej pracy<br />

3 akumulator (EFB lub AGM)<br />

z czujnikiem stanu akumulatora<br />

4 rozrusznik start-stop<br />

5 czujnik biegu jałowego<br />

6 czujnik prędkości obrotowej koła<br />

7 czujnik położenia wału korbowego<br />

8 alternator z odzyskiem energii<br />

hamowania (opcja)<br />

9 czujnik położenia pedału sprzęgła<br />

i hamulca

� komfortu – składający się z: elektrycznie napędzanej<br />

pompy cieczy chłodzącej oraz kompresora klimatyzacji,<br />

systemu oświetlenia pojazdu i wentylacji<br />

wnętrza.<br />

System start-stop jest aktywowany przyciskiem na tablicy<br />

przyrządów. By działał, muszą być spełnione określone<br />

warunki, m.in. odpowiedni stan naładowania akumulatora,<br />

temperatura płynu chłodzącego pomiędzy 40°C – 100°C,<br />

zamknięta pokrywa silnika, co najmniej jednokrotne<br />

naciśnięcie pedału sprzęgła. Silnik zostaje automatycznie<br />

wyłączony, gdy pojazd stoi (informacje z czujnika 6) dłużej<br />

niż 3 sekundy z pracującym silnikiem na biegu jałowym<br />

(informacje z czujnika 5) i bez załączonego biegu oraz bez<br />

wciśniętego pedału sprzęgła (informacje z czujnika 9).<br />

Informacje o pracy silnika przekazuje czujnik 7.<br />

Ważną rolę pełni podzespół zarządzania energią,<br />

którego podstawowym zadaniem jest określenie, czy<br />

akumulator ma zgromadzoną wystarczającą energię<br />

do rozruchu silnika i zasilania prądem niektórych odbiorników,<br />

gdy silnik jest wyłączony. Mimo niepracującego<br />

silnika potrzebny jest prąd do oświetlenia, napędu wentylatora<br />

chłodnicy silnika, dmuchawy wnętrza, elektrycznie<br />

napędzanej pompy cieczy chłodzącej silnik, sprężarki<br />

klimatyzacji czy zasilania sterownika silnika ECU.<br />

Monitorowanie pracy akumulatora za pomocą czujnika<br />

stanu akumulatora (3) polega na ciągłym pomiarze<br />

temperatury akumulatora, natężenia i napięcia prądu.<br />

Dzięki temu określa się zdolność rozruchową, poziom<br />

naładowania i trwałość akumulatora. Ponadto podzespół<br />

zarządzania energią koordynuje współdziałanie sterownika<br />

silnika i systemów elektrycznych pojazdu: rozrusznika,<br />

systemu start-stop, alternatora z odzyskiwaniem energii<br />

(opcja), a także zajmuje się ustalaniem priorytetów wśród<br />

odbiorników energii elektrycznej i wyłączaniem zbędnych<br />

urządzeń zużywających energię elektryczną. Przetwornica<br />

DC/DC12V (2) stabilizuje napięcie w niektórych<br />

częściach sieci elektrycznej podczas pracy rozrusznika.<br />

Spadki napięcia mogłyby zakłócić pracę urządzeń<br />

elektronicznych.<br />

Jednym z najważniejszych urządzeń systemu start-stop<br />

jest odpowiednio skonstruowany rozrusznik, z ulepszonym<br />

mechanizmem zębnika, o zwiększonej żywotności<br />

do 300 tys. rozruchów. W najnowszej wersji rozrusznik<br />

Boscha jest wstępnie zazębiony z wieńcem koła zamachowego,<br />

gdy silnik nie pracuje. Umożliwia to „łagodny”<br />

rozruch jednostki napędowej po naciśnięciu pedału<br />

sprzęgła przez kierowcę.<br />

Odzyskiwanie energii hamowania<br />

Niektóre systemy start-stop są wyposażone w systemem<br />

odzyskiwania (rekuperacji) energii hamowania. Dotychczas<br />

tracona energia kinetyczna jest zamieniana w alter-<br />

Rys. 2 Wykres obciążenia akumulatora w samochodzie<br />

konwencjonalnym<br />

14<br />

13<br />

12<br />

11<br />

10<br />

15,0<br />

14,5<br />

14,0<br />

13,5<br />

13,0<br />

15,0<br />

14,5<br />

14,0<br />

13,5<br />

13,0<br />

porady | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 9<br />

Stałe napięcie ok. 14,1 V; rozruch i następujące po nim<br />

doładowanie akumulatora, brak głębokich wyładowań.<br />

Rys. 3 Wykres obciążenia akumulatora w samochodzie<br />

z systemem start-stop<br />

Zmienne napięcie, duża liczba rozruchów i większe<br />

obciążenie akumulatora.<br />

Rys. 4 Wykres obciążenia akumulatora w samochodzie<br />

z systemem start-stop i odzyskiem energii hamowania<br />

Zmienne napięcie, duża liczba rozruchów, wysokie<br />

obciążenie akumulatora, głębokie wyładowania.<br />

natorze na prąd elektryczny, gromadzony w akumulatorze.<br />

W ten sposób można zaoszczędzić 0,19 l paliwa<br />

na 100 km.<br />

Alternator przystosowany do odzyskiwania energii ma<br />

ulepszone parametry w stosunku do tradycyjnej konstrukcji<br />

– zwiększoną moc wyjściową w całym zakresie obrotów<br />

i wyższą sprawność (nawet do 78%). Dla porównania,<br />

sprawność podstawowego alternatora produkcji Boscha<br />

wynosi ok. 66%, a alternatora klasy średniej (LI-E) – 70%.<br />

W alternatorze klasy wyższej (LI-X), dzięki płaskiemu<br />

ułożeniu uzwojeń stojana uzyskano sprawność 71%. Wysoce<br />

sprawne alternatory osiągają sprawność od 73 do 78%.<br />

Ładowanie akumulatora odbywa się na polecenie<br />

sterownika ECU przez regulator napięcia/ładowania<br />

z wbudowanym interfejsem (pozwalającym na komunikację<br />

ze sterownikiem silnika ECU). Regulatory Boscha są<br />

produkowane w dwóch wariantach: z prostym interfejsem<br />

komunikacji jednokierunkowej PWM lub z interfejsem<br />

komunikacji dwukierunkowej LIN. Warto zauważyć, że<br />

podczas przyspieszania pojazdu alternator jest wyłączany,<br />

aby nie obciążać silnika. W ten sposób na koła pojazdu<br />

jest przekazywany większy moment obrotowy.

10 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | porady<br />

W przypadku zastosowania<br />

systemu odzysku energii hamowania<br />

akumulator jest utrzymywany<br />

w stanie częściowo rozładowanym,<br />

aby zapewnić miejsce na przyjęcie<br />

energii podczas rekuperacji. Z systemem<br />

start-stop muszą więc współpracować<br />

specjalne akumulatory.<br />

System start-stop z odzyskiwaniem<br />

energii hamowania nazywany<br />

jest niekiedy mikrohybrydą,<br />

a przy zastosowaniu wysokosprawnego<br />

alternatora – mikrohybrydą +.<br />

Akumulatory do systemów start-stop<br />

W przypadku klasycznego układu<br />

elektrycznego napięcie akumulatora<br />

jest stałe (na poziomie 14,1 V), nie<br />

występują cykle ładowania ani<br />

głębokie wyładowania (rys. 2).<br />

Tradycyjne akumulatory kwasowoołowiowe<br />

w systemie start-stop mają<br />

więc niewystarczające parametry.<br />

Przy zastosowaniu systemu<br />

start-stop występują częste zatrzymania<br />

i rozruchy silnika oraz konieczność<br />

zasilania wielu urządzeń wyłącznie<br />

z akumulatora, co wiąże się z wyższym<br />

jego obciążeniem (rys.3). Akumulator<br />

musi więc cechować się m.in. odpornością<br />

na pracę cykliczną, dlatego stosuje<br />

się akumulatory typu AGM (Absorbent<br />

Glass Mat) lub EFB (Enhanced Flooded<br />

Battery). W przypadku układu startstop<br />

połączonego z odzyskiem energii<br />

hamowania występuje zmienne<br />

napięcie, znaczna cykliczność oraz<br />

głębokie wyładowania akumulatora<br />

(rys. 4). Akumulator musi cechować się<br />

jeszcze wyższą odpornością na pracę<br />

cykliczną i wytrzymywać szybkie<br />

ładowanie prądem o dużym natężeniu.<br />

W tym przypadku stosuje się wyłącznie<br />

akumulatory AGM.<br />

Bosch produkuje akumulator S5<br />

wykonany w technologii EFB, którego<br />

budowę przedstawiono na rys. 5.<br />

W stosunku do akumulatorów<br />

ołowiowo-kwasowych, akumulatory<br />

EFB zapewniają:<br />

� 2-krotnie wyższą odporność<br />

na pracę cykliczną,<br />

� wyższą zdolność przyjmowania<br />

energii,<br />

� wysoką moc rozruchową,<br />

� dłuższą żywotność i odporność<br />

na wstrząsy (płyta dodatnia jest<br />

dodatkowo pokryta warstwą<br />

poliestru).<br />

Akumulator ten jest całkowicie<br />

bezobsługowy i zabezpieczony<br />

przed wyciekiem przy przechyleniu<br />

do 55°. Ma on jednak ograniczoną<br />

zdolność do pracy z niskim poziomem<br />

naładowania.<br />

Akumulatory Boscha S6 AGM<br />

(rys. 6) są najbardziej zaawansowanymi<br />

technologicznie bateriami dostęp-<br />

Rys. 5 Budowa akumulatora S5 wykonanego w technologii EFB<br />

masa aktywna o zwiększonej gęstości z dodatkami<br />

poprawiającymi parametry ładowania<br />

zestaw płyt dodatnich<br />

Rys. 6 Budowa akumulatora S6 w technologii AGM<br />

pokrywa z zaworem bezpieczeństwa<br />

i centralnym odprowadzeniem gazów<br />

zestaw płyt dodatnich<br />

nymi na rynku. W porównaniu<br />

do akumulatorów tradycyjnych,<br />

akumulatory AGM zapewniają:<br />

� 4-krotnie większą odporność<br />

na pracę cykliczną,<br />

� wysoką zdolność przyjmowania<br />

energii,<br />

� przystosowanie do pracy<br />

w stanach znacznego rozładowania,<br />

by móc przyjąć energię<br />

z systemu rekuperacji,<br />

� wysoką moc rozruchową.<br />

Elektrolit znajduje się w matach<br />

z włókna szklanego umieszczonych<br />

między sprasowanymi płytami.<br />

Prasowanie płyt zapobiega utracie<br />

blok płyt<br />

zestaw płyt ujemnych<br />

płyta ujemna<br />

kratka ujemna<br />

płyta dodatnia w separatorze kopertowym<br />

płyta dodatnia pokryta poliestrem<br />

kratka dodatnia<br />

blok płyt<br />

zestaw płyt ujemnych<br />

płyta ujemna<br />

kratka ujemna<br />

płyta dodatnia z matą z włókna szklanego<br />

płyta dodatnia<br />

kratka dodatnia

Rys. 7-11 Programowanie systemu zarządzania energią<br />

za pomocą testera diagnostycznego KTS<br />

masy czynnej i powoduje, że mają one małą oporność<br />

wewnętrzną. Akumulatory te są całkowicie bezobsługowe<br />

i można je montować w każdej pozycji (całkowita ochrona<br />

przed wyciekiem). Należy je stosować w systemach<br />

start-stop z odzyskiem energii.<br />

Start-stop w warsztacie<br />

Wykwalifi kowane warsztaty są poszukiwanym przez<br />

klientów partnerem podczas wymiany akumulatorów<br />

w pojazdach wyposażonych w system start-stop. Wymiana<br />

akumulatora w takim aucie wymaga bowiem użycia<br />

testera diagnostycznego.<br />

Podczas wymiany baterii trzeba zwrócić uwagę na jej<br />

typ. Należy wymienić akumulator typu AGM na akumulator<br />

AGM, natomiast oryginalny akumulator typu EFB<br />

można zastąpić AGM lub EFB. Nie wolno stosować akumulatorów<br />

ołowiowo-kwasowych, gdyż we współpracy<br />

z systemem start-stop szybko się zużywają. Podczas<br />

wymiany akumulatora należy zachować też takie same<br />

parametry, jakie miał oryginalny.<br />

W dobraniu odpowiedniego akumulatora pomoże<br />

program ESI. Po wymianie akumulatora należy zaprogramować<br />

na nowo system zarządzania energią za pomocą<br />

testera diagnostycznego, np. KTS (rys. 7-11). Do systemu<br />

trzeba wpisać fakt wymiany akumulatora i dane techniczne<br />

nowego, np. pojemność (Ah), prąd rozruchowy (A) czy<br />

numer seryjny.<br />

Po wymianie akumulatora konieczne jest sprawdzenie<br />

poprawności działania systemu start-stop. Jeśli silnik nie<br />

wyłącza się automatycznie, a objaw ten występuje sporadycznie,<br />

nie musi oznaczać usterki systemu start-stop.<br />

Powodami mogą być: za niska temperatura cieczy chłodzącej<br />

silnik (nierozgrzany) lub niewystarczająca ilość<br />

energii w akumulatorze (system nie pozwoli na wyłączenie<br />

silnika). Jeśli silnik wyłączył się automatycznie i nie<br />

chce się włączyć, należy testerem diagnostycznym<br />

przeprowadzić diagnostykę systemu start-stop.<br />

Liczba samochodów wyposażonych w system startstop<br />

stale się zwiększa, a prawidłowa jego obsługa może<br />

stać się dodatkowym źródłem dochodu dla warsztatu.<br />

Ryszard Polit<br />

fot. Fiat, Merdcedes-Benz, Bosch<br />

Rozrusznik systemu<br />

start-stop<br />

produkcji Boscha<br />

porady | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 11

12 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | porady<br />

Czujniki prędkości obrotowej kół<br />

Rozwój w dziedzinie systemów bezpieczeństwa ABS/ESP/SBC<br />

oraz systemów nawigacyjnych stawia coraz większe wymagania wobec<br />

czujników prędkości obrotowej kół.<br />

Ze względu na to, że sterowniki<br />

potrzebują wielu dodatkowych<br />

informacji, czujniki rejestrują nie<br />

tylko samą prędkość obrotu kół, ale<br />

także np. kierunek obrotu czy stan<br />

zatrzymania pojazdu. Powszechne<br />

dotychczas czujniki indukcyjne<br />

(pasywne) są obecnie coraz częściej<br />

zastępowane przez czujniki aktywne.<br />

Ponieważ sposób działania czujników<br />

aktywnych i pasywnych znacząco się<br />

od siebie różni, konieczne są także<br />

odrębne procedury diagnostyczne<br />

dla obydwu typów czujników.<br />

Diagnostyka aktywnych czujników<br />

prędkości obrotowej kół<br />

Pracę aktywnego czujnika prędkości<br />

obrotowej kół nadzoruje moduł<br />

wejściowy sterownika. Tutaj sprawdzane<br />

jest zwarcie do napięcia<br />

zasilania, zwarcie do masy pojazdu<br />

oraz przerwy w obwodzie. O ile<br />

w przypadku pasywnych czujników<br />

prędkości obrotowej, działających<br />

na zasadzie indukcji, możliwa była<br />

kontrola za pomocą omomierza lub<br />

obrócenie koła w celu rejestracji<br />

sygnału wyjściowego woltomierzem,<br />

o tyle w przypadku aktywnych<br />

czujników prędkości obrotowej nie<br />

jest to już takie proste. Uzyskanie<br />

sygnału wyjściowego jest możliwe<br />

tylko wtedy, gdy czujnik jest zasilany<br />

z odpowiedniego sterownika. Ponieważ<br />

czujnik wytwarza sygnał prostokątny,<br />

do jego analizy polecany jest<br />

oscyloskop, np. KTS 550/650.<br />

W przypadku zamontowanych<br />

łożysk kół z pierścieniem wielobiegunowym<br />

należy przestrzegać instrukcji<br />

montażu przekazanej przez<br />

producenta. W wielu przypadkach<br />

pierścienie wielobiegunowe są<br />

oznaczone kolorem, co gwarantuje<br />

prawidłowe położenie czujnika<br />

i pierścienia względem siebie.<br />

Pasywne czujniki prędkości<br />

obrotowej kół<br />

Pasywny czujnik prędkości obrotowej<br />

działa w oparciu o zjawisko<br />

indukcji. Zmianę pola magnetycznego<br />

powoduje obracające się koło impulsowe.<br />

Wytworzone napięcie jest<br />

uzależnione przede wszystkim<br />

od prędkości obrotowej koła, odległości<br />

czujnika od koła impulsowego<br />

i konstrukcji cewki. Zarówno częstotliwość,<br />

jak i amplituda napięcia<br />

zmiennego są proporcjonalne<br />

do prędkości obrotowej koła.<br />

Aktywne czujniki prędkości<br />

obrotowej kół<br />

Aktywny czujnik prędkości obrotowej<br />

działa w oparciu o element<br />

hallotronowy lub magnetorezystancyjny.<br />

Oba sposoby działania wymagają<br />

doprowadzenia zasilania, które<br />

zapewnia z reguły sterownik układu<br />

ABS/ESP/SBC. Podobnie jak czujniki<br />

indukcyjne, czujniki aktywne mają<br />

złącza dwubiegunowe. Amplituda<br />

sygnału wyjściowego jest niezależna<br />

od prędkości. Informacje dla sterownika<br />

są zawarte w częstotliwości<br />

i szerokości impulsu sygnału prostokątnego.<br />

Sygnał jest wzmacniany<br />

przez modulator.<br />

Przy stosowaniu aktywnego<br />

czujnika prędkości obrotowej<br />

magnesy przejmują funkcje zębów<br />

koła impulsowego. Magnesy mogą<br />

być zintegrowane w pierścieniu<br />

wielobiegunowym i rozmieszczone<br />

na jego obwodzie, biegunami naprzemian.<br />

Kompaktowa konstrukcja oraz<br />

niewielki ciężar umożliwiają montaż<br />

czujnika na lub w łożysku koła.<br />

W takim przypadku uszczelka<br />

łożyska zamiast magnesów stałych<br />

zawiera proszek magnetyczny.<br />

Zaletami aktywnych czujników<br />

prędkości obrotowej są: rozpoznawanie<br />

kierunku obrotu, rezerwa szczeliny<br />

powietrznej, sygnał zatrzymania<br />

pojazdu, pomiar przyspieszenia<br />

od 0,1 km/h i lepsza kompatybilność<br />

elektromagnetyczna.<br />

Pomiary sygnałów z pasywnych<br />

i aktywnych czujników prędkości<br />

obrotowej kół<br />

Czujnik prędkości obrotowej dostarcza<br />

sterownikowi informacji o prędkości<br />

obrotowej koła. Informacja ta jest<br />

potrzebna sterownikowi do obliczenia<br />

aktualnych parametrów koła (opóźnienia,<br />

przyspieszenie kąta obrotu

koła). Na podstawie tych informacji dla poszczególnych kół<br />

obliczany jest współczynnik tarcia aktualnie działający<br />

na koło. Na podstawie współczynników tarcia wszystkich<br />

kół, w przypadku regulacji przez układ ABS, obliczane jest<br />

opóźnienie pojazdu i prędkość jazdy.<br />

Poza zakresem regulacji przez układ ABS prędkość<br />

jazdy jest ustalana na podstawie sygnałów wszystkich<br />

czujników prędkości obrotowej (częstotliwość). Sygnały<br />

z czujników mogą mieć różny przebieg w zależności<br />

od budowy czujnika. Dla czujnika pasywnego (indukcyjnego)<br />

sygnał ma kształt sinusoidalny o amplitudzie<br />

zależnej od prędkości obrotowej koła, natomiast dla<br />

czujnika aktywnego (hallotronowego) sygnał prostokątny<br />

o amplitudzie niezależnej od prędkości obrotowej koła.<br />

Charakterystykę czujników można sprawdzić dokonując<br />

oscyloskopowego pomiaru sygnału z czujnika.<br />

Sprawdzenie czujnika pasywnego (indukcyjnego)<br />

prędkości obrotowej kół<br />

� Czujnik prędkości obrotowej i tarczę impulsową sprawdzić<br />

pod względem ewentualnych uszkodzeń mechanicznych<br />

oraz właściwego montażu.<br />

� Odpowiednie koło obracać ręką (prędkość obrotowa<br />

ok. 1 obrotu/sek.). W razie możliwości napędzać koła<br />

na urządzeniu rolkowym do sprawdzania hamulców.<br />

Wskazówka: Tylko sygnały czujników prędkości obrotowej<br />

jednej osi muszą być w przybliżeniu jednakowe.<br />

Sygnały osi przedniej i tylnej mogą być zróżnicowane<br />

(inne kształty czujnika lub tarczy impulsowej).<br />

Rys. 1 Czujnik indukcyjny jako czujnik prędkości<br />

obrotowej koła<br />

1 – czujnik prędkości obrotowej i wieniec zębaty<br />

2 – oscyloskop<br />

3 – wysokość podwójnej amplitudy<br />

4 – wahanie amplitudy<br />

� Na wysokość amplitudy mają wpływ następujące<br />

czynniki:<br />

– odstęp czujnika prędkości obrotowej od wieńca<br />

zębatego (szczelina powietrzna),<br />

– prędkość obrotowa koła,<br />

– siła pola magnetycznego stałego magnesu w czujniku<br />

prędkości obrotowej,<br />

porady | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 13<br />

– dopuszczalne odchylenie amplitudy od największej<br />

wartości wskazania może wynosić maksymalnie 25 %<br />

przy stałej prędkości obrotowej.<br />

� Wartość napięcia międzyszczytowego sygnału czujnika<br />

prędkości obrotowej dla koła obracającego się na urządzeniu<br />

rolkowym do sprawdzania hamulców (5 km/h)<br />

powinno wynosić minimum 250 mV. W przypadku<br />

obrotu koła ręką z prędkością 1 obrotu na sekundę<br />

minimalna wartość napięcia miedzyszczytowego<br />

powinna wynosić 150 mV.<br />

W przypadku odchyleń sprawdzić:<br />

– przepisową wielkość opon,<br />

– luz w łożyskach koła,<br />

– wieniec zębaty pod względem swobody ruchu, błędu<br />

mimośrodowego oraz uszkodzeń.<br />

Sprawdzenie czujnika aktywnego (hallotronowego)<br />

prędkości obrotowej kół<br />

� Zwrócić uwagę na biegunowość aktywnego czujnika<br />

prędkości obrotowej! Ze względu na zasilanie czujnika<br />

napięciem wynika przymusowa zależność od biegunowości.<br />

Pomylenie przewodów na sterowniku prowadzi<br />

do zniszczenia czujnika. Wtyczka czujnika jest zabezpieczona<br />

przed przekręceniem przy podłączaniu.<br />

Czujnik jest namagnesowany i przyciąga cząstki z ładunkiem<br />

magnetycznym. Przed zamontowaniem należy<br />

czujnik wyczyścić.<br />

� Nie podłączać do czujnika prędkości obrotowej obcego<br />

źródła napięcia (np. napięcia z akumulatora). Powoduje<br />

to niebezpieczeństwo zniszczenia czujnika na skutek<br />

za wysokiego napięcia lub za dużego prądu.<br />

� Zmierzyć zasilanie napięciem czujnika od strony<br />

sterownika przy wypiętych wtyczkach od czujników.<br />

Przy włączonym zapłonie napięcie powinno<br />

wynosić 7,6...8,4 V.<br />

� Oscyloskopowy pomiar sygnału wykonać na podłączonym<br />

aktywnym czujniku prędkości obrotowej do sterownika.<br />

Przebieg sygnału przedstawiony jest<br />

na rysunku 2.<br />

Rys. 2 Przebieg sygnału z aktywnego czujnika<br />

prędkości obrotowej

14 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | produkty<br />

Nowe silniki benzynowe<br />

Daimlera z piezotechnologią<br />

Bosch<br />

Daimler przestawia produkcję silników benzynowych z wtryskiem<br />

pośrednim na silniki benzynowe z wtryskiem bezpośrednim. Producent ze<br />

Stuttgartu, w odróżnieniu od konkurencji, postawił na piezotechnologię.<br />

Dostawcą układu wtryskowego dla nowych silników jest dział Gasoline<br />

System fi rmy Bosch.<br />

Od końca 2005 roku Bosch produkuje<br />

dla jednego z silników benzynowych<br />

Daimlera piezowtryskiwacze HDV4.0.<br />

W maju 2007 r. ruszył nowy projekt<br />

MoVE (Modular V-Engine) realizowany<br />

wspólnie ze spółką Daimler. – Ten<br />

potężny projekt systemowy jest<br />

kontynuacją prac rozwojowych<br />

nad poprzednią generacją silników.<br />

Oprócz intensywnego rozwoju<br />

technologicznego, projekt kładzie<br />

nacisk także na koszty i realizację<br />

produkcji wielkoseryjnej – zaznacza<br />

kierownik projektu w fi rmie Bosch,<br />

Matthias Philipp.<br />

Konstruktorzy działu Gasoline<br />

System Bosch stanęli przed poważnymi<br />

zadaniami. Musieli zrealizować<br />

niezwykle złożony projekt w przyspieszonym<br />

terminie, zapewniając<br />

przy tym najwyższą jakość. I udało się<br />

to zrobić dzięki dużemu zaangażowaniu<br />

wszystkich zespołów. Przyczyniła<br />

się do tego z pewnością także współpraca<br />

partnerska z Daimlerem. Dla<br />

nowej generacji silników Daimlera<br />

Bosch dostarcza kompletny układ<br />

wtryskowy ze sterownikiem, wtryskiwaczami,<br />

wysokociśnieniowymi<br />

pompami paliwa, zapłonem, czujnikami<br />

i elementami wykonawczymi.<br />

Pod koniec 2010 roku ruszyła produkcja<br />

seryjna produktów z rodziny<br />

MoVE: dla silnika sześciocylindrowego<br />

o pojemności 3,5 l oraz dla silnika<br />

ośmiocylindrowego o pojemności 4,6<br />

i 5,5 l. Pod koniec 2011 roku na rynek<br />

zostaną wprowadzone nowe, czterocylindrowe<br />

silniki z turbodoładowaniem,<br />

bezpośrednim wtryskiem<br />

benzyny oraz piezowtryskiwaczami<br />

we wszystkich typach. Wszystkie<br />

silniki benzynowe Daimlera od pojemności<br />

1,6 l będą wyposażone<br />

w nowy układ wtryskowy Bosch oraz<br />

identyczny wtryskiwacz.<br />

Cechą szczególną nowych silników<br />

jest to, że są one przystosowane<br />

zarówno do spalania mieszanek<br />

uwarstwionych, które stosowane są<br />

na rynku europejskim i japońskim, jak<br />

również do spalania mieszanek<br />

jednorodnych, stosowanych na pozostałych<br />

rynkach.<br />

– Warunkiem koniecznym dla<br />

spalania mieszanek uwarstwionych<br />

jest paliwo o niskiej zawartości siarki.<br />

Ponieważ takie paliwo nie wszędzie<br />

jest dostępne, część nowych silników<br />

będzie pracowała w trybie spalania<br />

mieszanek uwarstwionych, a pozostałe<br />

na mieszance jednorodnej – wyjaśnia<br />

Tilo <strong>Land</strong>enfeld, kierownik<br />

projektu nowo zaprojektowanego<br />

piezowtryskiwacza. – Wtryskiwacze<br />

piezoelektryczne charakteryzują się<br />

bardzo krótkimi czasami załączania<br />

oraz możliwością zmiennego ustawienia<br />

skoku iglicy. Możemy z dużą<br />

dokładnością dozować paliwo, także<br />

w minimalnych dawkach, a dysza typu<br />

A otwierająca się na zewnątrz pozwala<br />

uzyskać bardzo dobre rozpylenie<br />

dawki.<br />

Dzięki technologii wtrysku<br />

bezpośredniego DGI oraz zastosowaniu<br />

piezowtryskiwaczy emisja CO2 zmniejszyła się w porównaniu<br />

z silnikami z wtryskiem pośrednim<br />

o około 15%. Tym samym silniki te<br />

zyskały status lidera w swojej klasie.<br />

Piezowtryskiwacze są produkowane<br />

w fabryce w Bambergu, która brała<br />

udział w pracach projektowych.<br />

Wiosną 2011 roku uruchomiona<br />

została produkcja także w Bursie<br />

(Turcja). W 2012 roku cała produkcja<br />

zostanie przeniesiona do Bursy.

BAT 131 – tester akumulatorów fi rmy Bosch<br />

Nowy, przenośny tester BAT 131 fi rmy Bosch nadaje się<br />

optymalnie do badania akumulatorów o napięciu 6 V<br />

oraz 12 V (kwasowo-ołowiowych, żelowych,<br />

włókninowych/AGM).<br />

Prąd zimnego rozruchu można ustawiać w zakresie<br />

100-2000 A według norm CCA, JIS, SAE, EN, DIN i IEC. Test<br />

wykonywany bez obciążenia szybko daje dokładne<br />

i pewne wyniki pomiarów. BAT 131 jest stworzony specjalnie<br />

do zastosowań warsztatowych, gdyż dysponuje<br />

wytrzymałą obudową. Przejrzysty panel umożliwia łatwą<br />

oraz intuicyjną obsługę.<br />

BAT 131: zestawienie zalet<br />

� Intuicyjna obsługa.<br />

� Test stanu akumulatora oraz rozpoznawanie uszkodzeń<br />

akumulatora – niezależnie od tego czy akumulator<br />

Nowości w ofercie techniki oświetleniowej<br />

Oferta refl ektorów fi rmy Bosch<br />

została obecnie rozszerzona<br />

o produkty do nowych modeli aut,<br />

takich jak Audi A7, BMW Serii 3 CC,<br />

X3, X5, Mercedes-Benz Klasa C,<br />

Klasa R, Klasa S, Mini Countryman,<br />

Mitsubishi Colt, Renault Megane,<br />

Volvo C30, C70 oraz VW Passat CC,<br />

Touran.<br />

Program części zamiennych techniki<br />

oświetleniowej Boscha spełnia<br />

najwyższe standardy jakości wyposażenia<br />

fabrycznego i dostarcza właści-<br />

we produkty do zastosowania w większości<br />

aut poruszających się<br />

po polskich drogach. Obejmuje<br />

refl ektory główne, lampy tylne,<br />

refl ektory dalekosiężne i przeciwmgielne,<br />

lampy obrotowe i robocze,<br />

a także żarówki. Bosch ma w swojej<br />

ofercie również testery i oprogramowanie<br />

potrzebne do naprawy i diagnostyki<br />

oświetlenia.<br />

Bosch w trosce o bezpieczeństwo<br />

użytkowników ruchu drogowego<br />

wykorzystuje najnowsze osiągnięcia<br />

w dziedzinie techniki oświetleniowej,<br />

produkty | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 15<br />

znajduje się w pojeździe, czy też jest wymontowany.<br />

Nowością jest zoptymalizowany algorytm testu służący<br />

do badania fabrycznie nowych akumulatorów.<br />

� Rozszerzony test układu rozruchowego/ładowania dla<br />

akumulatorów o napięciu 12 V i 24 V. Możliwość zastosowania<br />

opcjonalnych cęgów prądowych, co dodatkowo<br />

rozszerza możliwości pomiarowe.<br />

� Zintegrowana drukarka: prezentacja wyników badania,<br />

również w formie grafi cznej, które są czytelne dla<br />

klienta.<br />

� Złącze USB do zapisywania wyników testu (maks.<br />

do 100) oraz do przeprowadzania aktualizacji oprogramowania<br />

testera. Umożliwia przesyłanie zapamiętanych<br />

wyników do komputera.<br />

� Kabel o długości 3 m umożliwia wygodne prowadzenie<br />

prac diagnostycznych przy rozrusznikach/<br />

alternatorach.<br />

Tomasz Nowak<br />

Dane techniczne BAT 131<br />

Napięcie nominalne akumulatora 6V/12V<br />

Zastosowanie samochody osobowe/ciężarowe,<br />

motocykle, łódki<br />

Rodzaje akumulatorów kwasowo-ołowiowe, żelowe,<br />

włókninowe/AGM<br />

Normy kontroli akumulatorów CCA, JIS, EN, DIN, SAE, IEC<br />

Wielkość akumulatorów (według CCA) 100 – 2000 A<br />

Test układu ładowania i rozruchowego 12V / 24V<br />

Drukarka wbudowana drukarka termiczna<br />

Języki menu 24 różne, w tym polski<br />

Wymiary (S x W x G) ok. 270 x 113 x 50 mm<br />

Masa ok. 700 g<br />

Temperatura pracy 0° – 40°C<br />

takie jak LED, Night Vision oraz<br />

adaptacyjne systemy oświetlenia.<br />

Michał Stępak

16 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | produkty<br />

Renault Laguna II i Bosch<br />

Firma Bosch jest dostawcą podzespołów do kilkudziesięciu<br />

marek samochodów produkowanych w Europie.<br />

Warto sobie uświadomić jak wiele elementów z logo<br />

Bosch znajduje się w każdym modelu.<br />

W naszym cyklu prezentujemy samochód Renault Lagunę<br />

II z silnikiem wysokoprężnym o pojemności 1870 cm 3<br />

i mocy 96 kW/130KM z okresu produkcji od stycznia<br />

10<br />

● 1 Czujnik wałka rozrządu<br />

Nr 0 986 280 412<br />

● 2 Świeca żarowa, Duraterm<br />

Nr 0 250 202 022<br />

● 3 Alternator (E8 (>) 14V 80/150A)<br />

(wyrób regenerowany)<br />

Nr 0 986 047 390<br />

● 4 Akumulator rozruchowy, S5<br />

(12V, 74 Ah 750A)<br />

Nr 0 092 S50 070<br />

● 5 Czujnik ciśnienia doładowania<br />

(DS-LDF6)<br />

Nr 0 281 002 709<br />

● 6 Pompa wysokociśnieniowa,<br />

silnik wysokoprężny (układ CR)<br />

Nr 0 445 010 087<br />

● 7 Wtryskiwacz (układ CR) (CR/IPL 19/<br />

ZEREK20S)(wyrób regenerowany)<br />

Nr 0 986 435 124<br />

● 8 Zawór bezpieczeństwa do szyny<br />

Nr F 00R 001 166<br />

● 9 Wkład fi ltra paliwa<br />

Nr 1 457 431 705<br />

●10 Wkład fi ltra powietrza, silnik<br />

Nr 1 457 433 075<br />

6<br />

13<br />

10<br />

1<br />

3<br />

21 11<br />

22<br />

18<br />

12<br />

7<br />

5<br />

2<br />

8<br />

28<br />

27<br />

15<br />

4<br />

16<br />

9<br />

14<br />

●11 Filtr oleju<br />

Nr F 026 407 022<br />

●12 Czujnik wysokiego ciśnienia<br />

0 281 002 921<br />

●13 Zestaw rozrządu<br />

Nr 1 987 948 207<br />

●14 Pióro wycieraczki ECO,<br />

strona kierowcy<br />

Nr 3 397 004 670<br />

●15 Pióro wycieraczki ECO,<br />

strona pasażera<br />

Nr 3 397 004 673<br />

●16 Pióro wycieraczki Aerotwin, komplet<br />

Nr 3 397 118 910<br />

●17 Pióro wycieraczki, tył<br />

Nr 3 397 004 633<br />

●18 Filtr z węglem aktywnym<br />

we wnętrzu pojazdu<br />

Nr 1 987 432 380<br />

●19 Okładziny hamulca tarczowego,<br />

komplet, przód<br />

Nr 0 986 494 033<br />

●20 Zacisk hamulcowy lewy, przedni<br />

(wyrób regenerowany)<br />

Nr 0 986 473 341<br />

2005 r. do września 2007 r. – wraz z wykazem niektórych<br />

części zamiennych produkowanych do niego przez fi rmę<br />

Bosch. Obok nazwy produktów umieszczamy numery<br />

katalogowe. W przypadku niektórych elementów są to<br />

tylko przykłady, gdyż producent dokonywał zmian<br />

konstrukcyjnych, a wraz z nimi zmieniały się numery<br />

katalogowe. Dlatego dobór odpowiednich części możliwy<br />

jest przy użyciu katalogu Bosch.<br />

20<br />

19<br />

25<br />

17<br />

26<br />

24<br />

23 3<br />

●21 Zacisk hamulcowy prawy, przedni<br />

(wyrób regenerowany)<br />

Nr 0 986 474 341<br />

●22 Tarcza hamulcowa, przednia<br />

Nr 0 986 478 743<br />

●23 Okładzina hamulca tarczowego,<br />

komplet, tył<br />

Nr 0 986 494 032<br />

●24 Zacisk hamulcowy, lewy, tylny<br />

(wyrób regenerowany)<br />

Nr 0 986 473 226<br />

●25 Zacisk hamulcowy, prawy, tylny<br />

(wyrób regenerowany)<br />

Nr 0 986 474 226<br />

●26 Tarcza hamulcowa, tylna<br />

Nr 0 986 478 744<br />

●27 Żarówka refl ektor główny,<br />

światła mijania H7 Longlife<br />

Nr 1 987 302 078<br />

●28 Żarówka refl ektor główny,<br />

światła drogowe H1 Longlife<br />

Nr 1 987 302 018

Robert Bosch – przedsiębiorca i człowiek<br />

„Lepiej stracić pieniądze niż zaufanie” – tak brzmiała<br />

jedna z zasad Roberta Boscha. Zasady oraz system<br />

wartości, jakimi się kierował, do dziś kształtują kulturę<br />

założonego przez niego przedsiębiorstwa.<br />

Wiarygodność, niezawodność, postępowanie<br />

zgodnie z prawem – zasady te<br />

nie straciły aktualności po 125 latach<br />

istnienia fi rmy. Są one dowodem<br />

odpowiedzialności biznesowej<br />

i społecznej Grupy Bosch. Innowacje<br />

technologiczne, wysokie wymagania<br />

dotyczące jakości, globalizacja i odpo-<br />

Robert Bosch, wiedzialność za pracowników oraz<br />

zdjęcie z 1886 roku. dbanie o dobro ogółu, tworzą bazę<br />

trwałego sukcesu i przyszłych możliwości<br />

fi rmy. W roku 2011 fi rma Bosch obchodzi 150.<br />

rocznicę urodzin swojego założyciela oraz jubileusz 125-lecia<br />

istnienia.<br />

Droga do własnego przedsiębiorstwa<br />

Był jedenastym z dwunastki dzieci państwa Boschów. Robert<br />

urodził się 23 września 1861 roku w miejscowości Albeck<br />

koło Ulm. Gdy jego rodzina przeprowadziła się do Ulm,<br />

uczęszczał w latach 1869-1876 do tamtejszej szkoły, a następnie<br />

ukończył trzyletnie praktyki przygotowujące<br />

do zawodu mechanika precyzyjnego. Po pracy w różnych<br />

niemieckich fi rmach, rocznej służbie wojskowej w Ulm oraz<br />

zaliczeniu jako wolny słuchacz jednego semestru na Politechnice<br />

w Stuttgarcie, Bosch wyruszył w 1884 roku do Stanów<br />

Zjednoczonych. Spędził tam rok i pracował m.in.<br />

Robert Bosch urodził się w 1861 roku w „Gospodzie Pod Koroną”<br />

w miejscowości Albeck, niedaleko Ulm.<br />

historia | nr 3/41 | 2011 | Bosch <strong>Auto</strong>spec | 17<br />

w zakładach Edison Machine Works. W 1885 roku przez<br />

kilka miesięcy zbierał doświadczenia w fi rmie Siemens<br />

Brothers w Wielkiej Brytanii, by wreszcie 15 listopada 1886<br />

roku założyć „Warsztat Mechaniki Precyzyjnej i Elektrotechniki”<br />

w Stuttgarcie.<br />

Robert Bosch był zafascynowany możliwościami rozwijającej<br />

się dopiero w owych czasach elektrotechniki. Interesowały<br />

go też wszelkie nowości techniczne i chętnie je wykorzystywał.<br />

Już w roku 1890 jeździł do klientów w Stuttgarcie<br />

nowoczesnym, angielskim rowerem, a warto pamiętać, że<br />

wówczas w Niemczech powszechnie używano jeszcze<br />

bicykli z charakterystycznymi wielkimi kołami z przodu.<br />

W roku 1889, aby sprawniej prowadzić interesy, wynajął<br />

łącze telefoniczne. Ten rodzaj komunikowania się nie był<br />

jeszcze taką oczywistością jak dziś, a ponadto sporo<br />

kosztował.<br />

Pierwsze sukcesy dzięki innowacjom technicznym<br />

„Moja fi rma, początkowo bardzo mała, rozwijała się po długich<br />

i ciężkich bojach, coraz szybciej i szybciej” – wspominał<br />

Robert Bosch wczesne lata działalności swojego „Warsztatu”.<br />

Zamiłowanie do innowacji i wysokie wymagania dotyczące<br />

jakości, tak ważne w jego pracy, zaczęły w końcu przynosić<br />

plony. W roku 1897 Bosch opracował niskonapięciowy<br />

zapłon elektromagnetyczny do stosowania w pojazdach. Jest<br />

on dziś uważany za kamień milowy w historii rozwoju<br />

techniki.<br />

Zastosowanie w roku 1897 zapłonu w pojeździe oraz<br />

opracowanie wersji wysokonapięciowej ze świecą zapłonową<br />

w roku 1902 pomogło młodej wtedy fi rmie Bosch<br />

w osiągnięciu pierwszych sukcesów. Pod kierownictwem<br />

Roberta Boscha przedsiębiorstwo opracowało szereg<br />

innowacji technicznych, które przyczyniły się do poprawy<br />

bezpieczeństwa, komfortu i efektywności zarówno życia, jak<br />

i pracy wielu ludzi. Filozofi a biznesu oraz idea dostarczania<br />

praktycznych rozwiązań poprawiających jakość życia<br />

znajdują dziś wyraz w strategicznym motto fi rmy, jakim jest<br />

hasło „Technologia bliżej nas”.<br />

Od zakładu rzemieślniczego do międzynarodowego<br />

przedsiębiorstwa<br />

„Z mojego doświadczenia wynika, że dla przedsiębiorstwa,<br />

które chce przetrwać próbę czasu i pozostać postępowym,<br />

nie ma nic gorszego niż brak konkurencji” – napisał w 1921<br />

roku w swoich wspomnieniach Robert Bosch. Był przekonany<br />

o jakości i konkurencyjności swoich wyrobów. Wcześnie<br />

też zdał sobie sprawę z szans, jakie otwiera współpraca<br />

międzynarodowa oraz sprzedaż produktów na rynkach<br />

zagranicznych.

18 | Bosch <strong>Auto</strong>spec | nr 3/41 | 2011 | historia<br />

1886: Pierwszy warsztat Roberta Boscha w ofi cynie kamienicy<br />

przy Rotebühlstraße 75 B w Stuttgarcie (fotografi a szkicu piórkiem).<br />

Pierwsze przedstawicielstwo Bosch<br />

założył w 1898 roku, w Wielkiej<br />

Brytanii, a pierwszy zagraniczny<br />

zakład produkcyjny w 1905 roku, we<br />

Francji. Także powstanie w 1912 roku<br />

pierwszej fabryki w USA przyczyniło<br />

się do szybkiego otwarcia nowych<br />

rynków zbytu dla produktów Boscha.<br />

Rozpoczął się okres międzynarodowej<br />

ekspansji fi rmy na rynkach światowych,<br />

połączony z zakładaniem<br />

nowych oddziałów i fabryk. Ekspansja<br />

ta oraz stworzenie światowej organizacji<br />

produkcyjnej i handlowej to jeden<br />

z najważniejszych kroków w historii<br />

fi rmy, który określił dalszy kierunek jej<br />

rozwoju.<br />

Odpowiedzialność i zaangażowanie<br />

społeczne<br />

„Pracodawca i pracownik są w takiej<br />

samej mierze zależni od losów swojego<br />

przedsiębiorstwa” – w 1920 roku<br />

napisał w eseju Robert Bosch. Był<br />

przedsiębiorcą o wielkim poczuciu<br />

odpowiedzialności społecznej.<br />

Od czasu założenia fi rmy troszczył<br />

się o rozwój swoich pracowników oraz<br />

o kwestie socjalne. Poprawił warunki<br />

pracy panujące wtedy w produkcji<br />

przemysłowej, m.in. instalując w halach<br />

systemy wentylacji i lepsze<br />

oświetlenie. Kiedy w 1906 roku<br />

wprowadził w swojej fi rmie ośmiogodzinny<br />

dzień pracy, ponownie okazało<br />

się, że wyprzedził sobie współczesnych.<br />

Skrócenie czasu pracy, które<br />

oznaczało wyraźne odciążenie załogi,<br />

Bosch wykorzystał do wprowadzenia<br />

dwuzmianowego systemu pracy, co<br />

z kolei pozwoliło na zwiększenie<br />

produktywności. Była to zatem<br />

decyzja, na której w równym stopniu<br />

skorzystali zarówno pracownicy jak<br />

i samo przedsiębiorstwo.<br />

Szkolenia i dokształcanie<br />

pracowników<br />

Robert Bosch – technik z zamiłowania<br />

i wykształcenia – przykładał ogromną<br />

wagę do jakości pracy swoich pracowników.<br />

Dlatego do najważniejszych<br />

zasad obowiązujących w jego fi rmie<br />

należały: samodzielna, porządna praca<br />

oraz przeniesienie odpowiedzialności<br />

na wykwalifi kowanych pracowników.<br />

„Na kształceniu sprawnych mechaników<br />