autorizirana predavanja iz podruÄja materijala - FSB - SveuÄiliÅ¡te u ...

autorizirana predavanja iz podruÄja materijala - FSB - SveuÄiliÅ¡te u ...

autorizirana predavanja iz podruÄja materijala - FSB - SveuÄiliÅ¡te u ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20131. UVOD: od tvari do <strong>materijala</strong>Glavna obilježja tvari su da imaju određenu masu i zauzimaju prostor. Uvjet da neka tvarpostane materijal je taj da mora imati jedno ili više specifičnih svojstava korisnih za primjenu.Tehnički materijali su oni materijali od kojih se <strong>iz</strong>rađuju tehnički pro<strong>iz</strong>vodi, a posjedujukombinaciju povoljnih f<strong>iz</strong>ikalnih svojstava koje nazivamo tehnička svojstva. Tvar kojaposjeduje tehnička svojstva mora ispuniti još dva preduvjeta da postane tehnički materijal.Mora se moći prerađivati, odnosno dovesti u željeni oblik (lijevanjem, obradomdeformiranjem, obradom odvajanjem čestica, zavarivanjem, sinteziranjem itd.) (slika 1).Konačno mora biti pristupačan cijenom, jer unatoč dobrim tehničkim svojstvima ne dolazi uobzir kao materijal ako je preskupa.Slika 1. Tijek i redoslijed pro<strong>iz</strong>vodnih procesa od sirovina i tvari do gotovog pro<strong>iz</strong>vodaSvojstva tvari (i <strong>materijala</strong>) važna za tehničku primjenu obuhvaćaju opća svojstva (gustoća),f<strong>iz</strong>ikalna svojstva (npr. toplinska vodljivost, toplinski kapacitet, električnavodljivost/dielektričnost, magnetičnost, modul elastičnosti, itd.), kemijska i optička itd.Svojstva <strong>materijala</strong> (i polupro<strong>iz</strong>voda) obuhvaćaju: mehanička, tribološka, korozijska itehnološka, ekonomska i ekološka svojstva. Svojstva <strong>materijala</strong> (slika 2) su ovisna o uvjetimaispitivanja, obliku i dimenzijama ispitne epruvete, mikrostrukturi i stanju <strong>materijala</strong>, itd.Nakon što se materijali ugrade u određeni pro<strong>iz</strong>vod provode se ispitivanja eksploatacijskihsvojstva pro<strong>iz</strong>voda i ispitivanja ponašanja <strong>materijala</strong> u složenim eksploatacijskim uvjetima.Eksploatacijska svojstva ovisna su o svojstvima <strong>materijala</strong>, konstrukciji pro<strong>iz</strong>voda i uvjetimaeksploatacije.Slika 2. Utjecajni čimbenici na svojstva i ponašanje <strong>materijala</strong>3

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013III. Miješani kristali - čvrste otopine u kojima je jedna komponenta potpuno netopljiva udrugoj (npr. Cu-Pb legure)FeCBCCFCCCuNiSlika 10 Kristali mješanci: a) supstitucijski, b) intersticijskiKristalna građa čistih tvari i legura je u pravilu neasvršena, tj. unutar kristalnih zrna i nanjihovim granicama postoji n<strong>iz</strong> nepravilnosti (nesavršenosti) koje mogu biti:1. Točkaste (nuldimenzijske) nesavršenosti: praznine (vakancije), intersticijski ilisupstitucijski atom2. Linijske (jednodimenzijske) nesavršenosti: dislokacije3. Površinske (dvodimenzijske) nesavršenosti: granice zrna, granice faza4. Volumne (trodimenzijske): uključci, mjehuri plinova, poroznosti.a) b) c)Slika 11. Nesavršenosti u kristalonoj građi metala i legura:a) točkaste neasvršenosti, b) dislokacije, c) granice zrna2.4 Dijagrami stanja metalnih <strong>materijala</strong>Dijagrami stanja ili fazni dijagrami ili dijagrami slijevanja (engleski “phase diagrams”)grafički su prikazi koji pokazuju koje faze i fazni konstituenti su prisutni u materijalnimsustavima na različitim temperaturama i tlakovima za različite kemijske sastave legure. Fazaje f<strong>iz</strong>ikalno i kemijski homogeni dio legure koji se po strukturi i/ili po kemijskom sastavu9

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013razlikuje od drugih dijelova. Većina dijagrama stanja konstruirana je za ravnotežne ilipribližno ravnotežne uvjete. Dijagrami stanja služe inženjerima i znanstvenicima zarazumijevanje i predviđanje ponašanja <strong>materijala</strong> u različitim uvjetima.Najjednostavniji dijagrami stanja jesu oni za binarne legure. Njihovoj konstrukciji prethodisnimanje krivulja ohlađivanja (slika 12). Krivulje ohlađivanja čistog metala uobičajenopokazuju <strong>iz</strong>otermni zastoj u hlađenju, pri čemu se odvodi latentna toplina i nastaje skrućivanjemetala. Krivulje hlađenja legura metala, pokazuju samo promjenu nagiba krivulje hlađenja,unutar intervala temperatura skrućivanja. Ako se snimanje krivulja hlađenja ponovi za višeudjela legirnog elementa i rezultati se prikažu u zajedničkom dijagramu s udjelom legirnogelementa na apscisi, a temperaturama početka i završetka skrućivanja na ordinati dobiva sebinarni dijagram stanja (slika 13).Slika 12 Krivulje vrlo sporog hlađenja: a) čistog metala, b) legure metalaSlika 13 Konstrukcija binarnog dijagrama stanja legure A-B (komponenta B potpuno jetopiva u osnovnom metalu A): a) krivulje hlađenja legura A-B; b) dijagram stanja10

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Iz binarnog dijagrama stanja moguće je primjenom jednostvnog polužnog pravila i zakonaočuvanja mase odrediti udjel taline (T) i krutine (K) za zadanoj temperaturi (slika 14).Proračun masenih udjela faza u binarnom dijagramu za zadanu temperaturu temelj je anal<strong>iz</strong>eskrućivanja legura i predviđanja njihove mikrostrukture. Na slici 15 prikazan je dijagramastanja legure Cu-Ni (Ni se potpuno otapa u kristalnoj rešetci Cu) i provedena je anal<strong>iz</strong>askrućivanja legure Cu – 25 %Ni.Polužno pravilo:w(T) + w(K) = 100 % (1)w(T) ⋅ a = w(K) ⋅ b(2.a)a = X 1 – X T(2.b)b = X K – X 1(2.c)Slika 14. Određivanje masenog udjela taline w(T)=? i krutine w(K)=? na temperaturi ϑ 1(3.a)(3.b)Slika 15. Anal<strong>iz</strong>a skrućivanja legure Cu-25%Ni u dijagramu stanja Cu-NiPrema topivosti legirnog elementa u osnovnom metalu dijagrami stanja mogu biti:a) dijagrami potpune topivosti (u tekućem i krutom stanju) (npr. legure Cu-Ni, slika 15)b) eutektički dijagrami, tj. dijagrami stanja legure potpune topivosti u tekućem stanju idjelomične topivosti u čvrstom stanju (npr. legure Pb-Sn, slika 16)11

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013c) eutektoidni dijagrami, tj. dijagrami stanja legura s alotropskom modifikacijom, kodkojih nastupaju dvije kristal<strong>iz</strong>acije: primarna kristal<strong>iz</strong>acija krutine <strong>iz</strong> taline isekundarna kristal<strong>iz</strong>acije novih faza pri promjeni tipa kristalne rešetke. Eutektoidnidijagram stanja nastaje kad postoji djelomična topivost legirnih elemenata uosnovnom metalu pri sekundarnoj kristal<strong>iz</strong>aciji u čvrstom stanju (slika 17).Slika 16. Anal<strong>iz</strong>a skrućivanja legura u eutektičkom dijagramu stanja legura Pb-SnSlika 17. Opći oblik dijagrama dijagrama stanja s potpunom topivosti komponenata uprimarnoj kristal<strong>iz</strong>aciji i djelomičnom topivosti u sekundarnoj kristal<strong>iz</strong>aciji(eutektoidni dijagram)12

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Jedan od najpoznatijih i najviše korištenih binarnih dijagrama stanja je Fe-C dijagrammetastabilne kristal<strong>iz</strong>acije (slika 18). Metastabilna kristal<strong>iz</strong>acija nastaje pri realno sporomhlađenju Fe - C legura, pri kojem će ugljik koji nije otopljen u kristalima mješancima željeza(δ, γ, α) kristal<strong>iz</strong>irati u obliku željeznog karbida Fe 3 C, cementita. Primarna kristal<strong>iz</strong>acija Fe-Clegura <strong>iz</strong> taline je eutektička, a sekundarna kristal<strong>iz</strong>acija je eutektoidna.Tijekom primarne kristal<strong>iz</strong>acije <strong>iz</strong> taline Fe-C s manje od 4,3 %C <strong>iz</strong>lučuju se kristalna zrnaaustenita s FCC jediničnom ćelijom (kao primarni austenit, γ' i eutektički austenit γ e ). Ako jeu Fe-C leguri od 4,3 do 6,67%C <strong>iz</strong> taline se <strong>iz</strong>lučuju kristali (primarnog) cementita (Fe 3 C').Na eutektičkoj temperaturi od 1147 °C sva preostala talina kristal<strong>iz</strong>ira u obliku eutektikaledeburita (L) koji je po strukturi smjesa austenita i cementita (tj. L = γ e + Fe 3 C e ).Tijekom hlađenja od eutektičke do eutektoidne temperature (723 °C ) kod Fe-C legura smanje od 0,8 %C nastupa sekundarna kristal<strong>iz</strong>acija (FCC jedinične ćelije u BCC ćeliju) prikojoj se <strong>iz</strong> austenita <strong>iz</strong>lučuje primarni ferit (F, mikrostrukturna faza željeza s BCC jediničnomćelijom). Kod Fe-C legura s više od 0,8 %C <strong>iz</strong> austenita se <strong>iz</strong>lučuje višak ugljika i spaja se sželjezom u sekundarni cementit (Fe 3 C'') koji se <strong>iz</strong>lučuje po granicama austenitnih zrna. Naeutektoidnoj temperaturi A 1 = 723 °C sav nerastvoreni austenit pretvara se u eutektoid perlit,koji je po strukturi smjesa eutektoidnog ferita i cementita (P = α id + Fe3C id ).Mikrostrukturne faze(konstituenti):F ... ferit (α’, α id )A ... austenit (γ’, γ e )K ... karbid:(cementit)(Fe 3 C’, Fe 3 C e ,Fe 3 C’’, Fe 3 C id )Pseudo faze(konstituenti):L ... ledeburit (eutektik)L = γ e + Fe 3 C eP ... perlit (eutektoid)P = α id + Fe 3 C ida)b) c) d)Fe-C legura s 0,45 %C Fe-C legura s 0,8 %C Fe-C legura s 1,2 %CSlika 18. a) Shematski prikaz faza u dijagramu stanja metastabilno skrućenih legura Fe-CMikrostruktura Fe - C legura (nagriženo 3%NITAL) s: b) 0,45 %C; c) 0,8 %C; d) 1,2 %C13

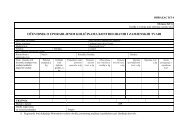

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20133. SVOJSTVA TEHNIČKIH MATERIJALA3.1 Mehanička svojstvaMehanička svojstva ističu se <strong>iz</strong>među ostalih svojstava <strong>materijala</strong>, jer se na temelju njihprovodi dimenzioniranje konstrukcijskih dijelova i alata, <strong>iz</strong>bor optimalnog <strong>materijala</strong>,kontrola kvalitete (na ulazu u pro<strong>iz</strong>vodnji i po <strong>iz</strong>lasku završenog pro<strong>iz</strong>voda) i određivanjeradnih parametara pro<strong>iz</strong>vodnih procesa. Mehanička svojstva <strong>materijala</strong> određena su (kao iostala svojstva) njegovom mikrostrukturom, a ona je je nastala primjenom određenihpro<strong>iz</strong>vodnih procesa na materijal određenog kemijskog sastava. Ispitivanja mehaničkihsvojstava detaljno su propisana normama, pri čemu se uobičajeno navode oblik i mjereispitnog uzorka, uvjeti okoliša te način, brzina i trajanje djelovanja opterećenja. Navedeniuvjeta ispitivanja (tablica 1, slika 19) međusobno se kombiniraju, što daje više od stotinupotencijalno mogućih ispitivanja mehaničkih svojstava, kojim se nastoje oponašati sile iopterećenja na materijal u eksploataciji. Naravno, nisu sve kombinacije uvjeta ispitivanjaprisutne u eksploataciji konkretnog pro<strong>iz</strong>voda, pa se niti ne provode sva teorijski mogućaispitivanja, već samo ona koja su mjerodavna i cijenom prihvatljiva za konkretnu serijupro<strong>iz</strong>voda. Stoga se uobičajeno provode slijedeća mehanička ispitivanja: statički vlačni pokus,ispitivanje tvrdoće i ispitivanje žilavosti. Kod konstrukcijskih dijelova koji su u raduopterećeni dinamičkim opterećenjima dodatno se ispituje se dinamička <strong>iz</strong>držljivost ipukotinska žilavost. Kod dijelova koji su u radu <strong>iz</strong>loženi povišenim temperaturama uzodređeno stalno opterećenje provodi se dodatno ispitivanje otpornosti <strong>materijala</strong> na puzanjena povišenim temperaturama.Tablica 1. Sistemat<strong>iz</strong>acija uvjeta ispitivanja mehaničkih svojstavaSlika 19. Tipični slučajevi djelovanja opterećenja i nastale deformacije ispitnog uzorka14

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Vanjske sile koje djeluju na tijelo (ispitni uzorak) nastoje razdvojiti ili približiti pojedinedijelove mikrostrukture, čemu se suprotstavljaju unutrašnje sile <strong>iz</strong>među atoma i ostalihsloženijih dijelova mikrostrukture. Kao rezultat istovremenog djelovanja vanjskih iunutrašnjih sila tijelo se deformira. Vlačna naprezanja <strong>iz</strong>azivaju udaljavanje, a tlačnapribližavanje dijelova mikrostrukture i čestica tijela, što <strong>iz</strong>aziva deformaciju tijela. U većinislučajeva deformacija obuhvaća promjenu volumena i oblika tijela. Prema postojanostipromjene volumena i oblika tijela deformacija može biti:- elastična (isčezava po prestanku opterećenja)- plastična (trajna) (trajno mijenja volumen i oblik tijela)- elasto-plastična (sastavljena od elastične i plastične deformacije)3.1.1 Statički vlačni pokusStatički vlačni pokus služi ispitivanju elastičnog i plastičnog ponašanja <strong>materijala</strong> u uvjetimajednoosnog statičkog vlačnog naprezanja. Uslijed djelovanja sile F u svim točkamapoprečnog presjeka štapa (ploštine S 0 ) nastaju vlačna naprezanja, σ (N/mm 2 ) :Fσ =(4)S 0Djelovanje normalnih vlačnih naprezanja σ <strong>iz</strong>aziva produljenje štapa ∆L, odnosno relativnoproduljenje ε,∆Lε =(5)L 0Kod elastične deformacije <strong>iz</strong>nos normalnog naprezanja na poprečnom presjeku štapa ovisi orelativnom produljenju ε i f<strong>iz</strong>ikalno-mehaničkim svojstvima <strong>materijala</strong> prema Hooke-ovomzakonu (tablica 2):σ = E ⋅ε(6)E ... Modul elastičnosti (Young-ov modul) (N/mm 2 , MPa)Tablica 2. Dijagram naprezanje – deformacija elastičnog <strong>materijala</strong> i <strong>iz</strong>nosi modulaelastičnosti nekih tehnički značajnih <strong>materijala</strong>15

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Izgled i mjere ispitne epruvete za statički vlačni pokus prikazani su na slici 20. Uobičajeno seza ovaj pokus <strong>iz</strong>rađuju dugačke epruvete, kod kojih je :L0 = 11,30 ⋅ S0(7.a)U slučaju nedovoljne količine <strong>materijala</strong> <strong>iz</strong>rađuju se kratke epruvete kod kojih je:L0 = 5,65⋅S0(7.b)Tijekom statičkog vlačnog pokusa na kidalici se snima dijagram promjene sile i produljenjaepruvete (slika 21). Pri tome se epruveta isteže uz prirast naprezanja manji od 10 N/mm 2 usekundi. Iz dijagrama sila-produljenje primjenom jednadžbi (4), (5), (8) i (9) konstruira sedijagram naprezanje-deformacija (slika 22).L 0 ... Početna mjerna duljina (m)d 0 ... Početni promjer (m)S 0 ... Ploština početnog presjeka (m 2 )Slika 20 Osnovni oblik ispitne epruvete za statički vlačni pokus prema normi DIN 50 115a) b) c)Slika 21 a) Dijagram promjene sile F na kidalici i produljenja epruvete ∆L (meki čelik);b) Način opterećivanja epruvete tijekom ispitivanja; c) Epruveta nakon loma∆ L = L −... produljenje (8)L 0∆ L = L − ... ukupno produljenje (9)uuL 0Dijagram naprezanje-deformacija kvalitativno je sličan dijagramu sila-produljenje. Prvi diodijagrama naprezanje –deformacija pokazuje linearno ponašanje <strong>materijala</strong> prema Hooke-16

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013ovom pravcu. Ako bi se u ovom području naprezanja epruveta rasteretila, vratila bi se napolazne mjere, jer je u materijalu prisutna samo elastična deformacija.. Nakon što naprezanjeu materijalu dostigne vrijednost R e - <strong>iz</strong>nos granice razvlačenja, on se počinje plastičnodeformirati (''teći'') bez dodatnog povećanja naprezanja Granica razvlačenja je jednaka:FeR = e N/mm2 (10)S 0Daljnje produljenje epruvete događa se uz nesrazmjerno malo povećanje naprezanja za <strong>iz</strong>nosnastale deformacije, tj. materijal je ušao u područje elasto-plastičnih ili (trajnih) plastičnihdeformacija. Naprezanje u materijalu kod najveće sile (F m ) naziva se vlačnom ili rasteznomčvrstoćom R m i jednako je:FmR = m N/mm2 (11)S 0Naprezanje R m nije i u stvarnosti maksimalno naprezanje u materijalu, jer se pri njegovomodređivanju ne uzima u obzir smanjenje površine presjeka epruvete, već se sva naprezanjaračunaju s početnom ploštinom presjeka S 0 . Nakon što materijal dostigne vrijednost R m naodređenom mjestu epruvete pojavljuje se suženje, tzv. vrat epruvete. Naprezanje kod kojegepruveta puca naziva se konačnim naprezanjem R k i jednako je:FkRk = N/mm 2 (12)S 0Slika 22. Dijagram promjene naprezanja ispitne epruvete u ovisnosti o produljenju (dijagramnaprezanje σ - istezanje ε) konstruiran na temelju dijagrama za konstrukcijski čelik(slika 21)Nakon kidanja epruvete određuje se njeno ukupno istezanje ε u :L− L∆Lu 0 uεu= =mm/mm (13)L0L0Ako se vrijednost istezanja nakon kidanja <strong>iz</strong>razi u postotcima dobiva se istezljivost, AA = ε ⋅100% % (14)17

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Kao dodatna veličina nakon kidanja epruvete određuje se suženje poprečnog presjeka(kontrakcija), Z:S0− SuZ = ⋅100%% (13)S0Kod <strong>materijala</strong> s ne<strong>iz</strong>raženim prijelazom <strong>iz</strong> elastičnog u elasto-plastično područje deformacijeodređuje se konvencionalna granica razvlačenja kao ono naprezanje koje <strong>iz</strong>aziva trajnu(plastičnu) deformaciju od 0,2 % (slika 23)Slika 23. Dijagram naprezanje σ - istezanje ε za materijale s ne<strong>iz</strong>raženim prijelazom <strong>iz</strong>elastičnog u plastično područje – određivanje konvencionalne granice razvlačenjaR p0,2Na <strong>iz</strong>gled i vrijednosti očitane <strong>iz</strong> dijagrama σ-ε značajno utječe temperatura. S povišenjemtemperature krivulje naprezanje-deformacija se potiskuju prema dolje (slika 24.a). Prisniženju temperature, u odnosu na sobnu temperaturu, materijal pokazuje sve veću granicurazvlačenja, ali puca uz manje <strong>iz</strong>nose ukupnog istezanja (slika 24.b)a) b)Slika 24. a) Utjecaj povišenja temperature na σ - ε dijagram (T 3 >T 2 >T 1 >T 0 )b) Utjecaj sniženja temperature na σ - ε dijagram (T 2

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20133.1.2 Ispitivanje puzanjaPuzanje <strong>materijala</strong> je toplinski aktivirani, nepovratni proces deformacije materiajla kojinastaje u uvjetima konstantnog opterećenje tijekom duljeg vremena na povišenoj temperaturi(slika 25). Na puzanje <strong>materijala</strong> utječu: temperatura tališta, tip atomske veze, vrsta jediničnećelije i mikrostrukturno stanje <strong>materijala</strong>. Otpornost na puzanje opisuju slijedeća mehaničkasvojstva (slika 26):- granica puzanja R pε/t/ϑ : vlačno naprezanje koje pri temperaturi ispitivanja ϑ nakonodređenog trajanja ispitivanja t ostavlja u epruveti trajnu deformaciju ε;- statička <strong>iz</strong>držljivost R m/t/ϑ : vlačno naprezanje koje pri temperaturi ϑ nakon zadanogtrajanja ispitivanja t dovodi do loma epruvete.Slika 25. Dijagrami naprezanje-deformacija pri dvjema povišenim temperatuarama ispitivanjaza isti materijal (npr. čelik za kotlovske limove)Slika 26. Dijagram puzanja19

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20133.1.3 Ispitivanje tvrdoćeTvrdoća se opisno definira kao otpornost <strong>materijala</strong> prema prodiranju ili zarezivanju drugim znatnotvrđim tijelom. Pri tome ovo tvrđe tijelo može biti dijamant (kao najtvrđi prirodni materijal) ili neki drugitvrdi materijal (kaljeni čelik, tvrdi metal).Tvrdoća nije f<strong>iz</strong>ikalno egzaktno definirano svojstvo, međutim njeno ispitivanje je jednostavno, brzo,bez većeg oštećivanja površine <strong>materijala</strong>, a dobiveni rezultati su u dobroj korelaciji s nekim drugimmehaničkim svojstvima (npr. R m ). Za ispitivanje tvrdoće nisu potrebni posebno <strong>iz</strong>rađeni uzorci već jeispitivanje moguće, ovisno o metodi, na polupro<strong>iz</strong>vodima ili čak na gotovim pro<strong>iz</strong>vodima. Od n<strong>iz</strong>a metodaispitivanja tvrdoće u strojarstvu se ističu slijedeće tri, nazvane prema autorima koji su ih prvi primijenili:- metoda po Brinellu- metoda po Vickersu- metoda po Rockwellu.Kod Brinell-ove metode je tijelo koje se utiskuje u metal kuglica od zakaljenog čelika. Tijelo kojese utiskuje općenito se naziva penetrator ili indentor. Za ispitivanje tvrđih <strong>materijala</strong> koristi se kuglica odtvrdog metala. Po ovoj metodi se mjeri isključivo tvrdoća metalnih <strong>materijala</strong>. Nakon utiskivanjazadanom silom i vremenom nastaje otisak u obliku kalote (slika 26). Između srednjeg promjeraotiska, promjera kuglice i sile utiskivanja postoji ovisnost prema jednadžbi:HB def.F 0, 204⋅F= =S π ⋅ D ⋅2 2( D − D − d )F - sila, NS - ploština kugline kalote, mm 2D - promjer kuglice, mmd - promjer baze kugline kalote (otiska) ,mm.(14)Slika 26. Skica kuglice i otiska kod Brinell-ove metodeKod Brinell-ove metode se tvrdoća određuje na temelju veličine otiska. Promjer čelične kuglice D možebiti od 1 do 10 mm (1, 2, 2.5, 5 i 10 mm), a sila kojom se opterećuje kuglica F treba biti takva da jezadovoljena slijedeća jednadžbe:d = (0,24 - 0,6) ⋅ D (15)Ako je promjer otiska (d) manji od 0,24D primijenjena sila F je premala, odnosno ukoliko je d>0,6D silaF je bila prevelika. Stoga je vidljivo da je rezultat ispitivanja tvrdoće prema Brinell-ovoj metodi20

hMaterijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013ovisan o primijenjenoj sili i ispitivanom materijalu, tj. <strong>iz</strong>bor sile F i promjera kuglice treba provestiprema tzv. stupnju opterećenja, X:2X ⋅ DF = (16)0, 102Konstanta X je npr. Fe-C legure X = 30, za Cu i Cu-legure X = 10 , za Al i Al-legure X = %, za Sn i PbX = 1,25 itd. Ovisnost sile utiskivanja kuglice F o promjeru kuglice D i ispitivanom materijalu, uzograničenje metode na ispitivanje tvrdoće <strong>materijala</strong> do 450 HB (odnosno najviše 600 HB) i relativnovelik otisak, glavni su nedostaci Brinell-ove metode ispitivanja tvrdoće. Primjena metode je uglavnomza ispitivanje tvrdoće mekših <strong>materijala</strong> (željeznih lijevova, nekaljenih čelika, aluminija i njegovihlegura, bakra i njegovih legura itd.) u ljevaonicama i tehnološkoj kontroli kvalitete. Vrijednost <strong>iz</strong>mjerenetvrdoće Brinellovom metodom piše se npr. na slijedeći način:HB 10/29420/15 =200što znači da je kuglica promjera D = 10 mm opterećivana silom F=29420 N (3000 kp) u trajanju od15 sekundi.Ispitivanje tvrdoće metodom Vickers otklanja prethodno navedene glavne nedostatke Brinell-ovemetode. Po metodi Vickers moguće je ispitivati tvrdoću svih tehničkih i prirodnih <strong>materijala</strong>, a tvrdoćanije ovisna o primijenjenoj sili. Ovo je ostvareno primjenom dijamantnog indentora posebnegeometrije, u obliku istostranea četverostrane piramida s kutom <strong>iz</strong>među stranica od 136°.Ovakav indentor omogućuje ispitivanje tvrdoće neovisne o primijenjenoj sili, pa se tvrdoćamekanih <strong>materijala</strong> i tvrdih <strong>materijala</strong> može ispitivati primjenom iste sile. Utiskivanjem ovakvogpenetratora u materijalu ostaje otisak oblika piramide (slika 27). Tvrdoća se određuje premajednadžbi (17) pri čemu se mjernim mikroskopom <strong>iz</strong>mjere dijagonale (d 1 , d 2 ) baze piramideotisnute u materijalu.HV def.F F ⋅ 0, 189= =(17)2S dF - primijenjena sila, (F = 49 ... 981 N)S - površina šuplje piramide otisnute u materijalu, mm 2d –srednja vrijednost dijagonala baze piramide u mm, d=(d 1 +d 2 )/2, mmF136 od2d 1Slika 27. Shematski prikaz indentora i otiska kod ispitivanja tvrdoće po metodi Vickers21

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Kod Vickersove metode tvrdoća se određuje na osnovi veličine otiska. Mjerno mjesto prije ispitivanjatvrdoće treba biti odgovarajuće pripremljeno (brušeno i eventualno polirano) da bi se osiguralarefleksija svjetlosti za mjerenje dijagonale otiska u mjernom mikroskopu. Upotreba određene sileovisi od debljine uzorka. Moguće je ispitivati i vrlo tanke uzorke primjenom male sile. Nadaljeupotrebom male sile moguće je ispitati tvrdoću pojedinih kristalnih zrna i mikrostrukturnih faza.Vickers-ova metoda općenito je primjenjiva u laboratorijskim ispitivanjima i kontroli kvalitete tehničkih<strong>materijala</strong> i pro<strong>iz</strong>voda. Vrijednosti Vickers-ove tvrdoće navode se uz simbol HV, <strong>iz</strong>a kojeg slijedi indekskoji se odnosi na <strong>iz</strong>nos primijenjenog opterećenja, npr. (npr. HV5 = 500, znači da je sila utiskivanja<strong>iz</strong>nosila 5 kp odnosno 49 N).Kod metode ispitivanja tvrdoće prema Rockwell-u C u metal se utiskuje dijamantni stožac (engl. "cone" -HRC metoda) s vršnim kutom od 120°. Kod ove metode se, za razliku od Brinell-ove i Vickers-ovemetode, mjeri dubina prodiranja penetratora, a ne veličina otiska. Za ispitivanje metodom Rockwell Cdovoljno je mjerno mjesto očistiti i grubo brusiti. Ispitivanje tvrdoća po HRC metodi se provodi u trikoraka (slika 28): prvo se indentor predopterećuje silom F=98 N, da bi se eliminirao utjecajkvalitete površine na rezultat mjerenja. U drugom koraku indentor se opterećuje glavnimopterećenjem F=1373 N koje se dodaje na predopterećenje i zajedno utiskuju indentor do određenedubine (od 0 do 0,2 mm). Dubina prodiranja od 0,2 mm podijeljena je na 100 jednakih dijelova. Utrećem koraku, nakon uklanjanja glavnog oterećenja materijal ''<strong>iz</strong>gura'' indentor za <strong>iz</strong>nos elastičnedeformacije na dubinu prodiranja koja je nastala kao rezultat plastične deformacije. Na mjernoj uritvrdomjera može se očitati <strong>iz</strong>nos dubine prodiranja indentora, ali i <strong>iz</strong>nos ispitane tvrdoće u jedinicamaHRC. Metoda prema Rockwell-u primjenjiva je za ispitivanje tvrdoće kaljenih čelika (u kontrolikvalitete, kalionicama i laboratorijima), u rasponu tvrdoća od 20 do 65 HRC uz neprec<strong>iz</strong>nost ± 2 HRC.Slika 28. Shematski prikaz ispitivanja tvrdoće po metodi Rockwell C3.1.4 Udarni rad lomaIspitivanje udarnog rada loma provodi se s ciljem utvrđivanja ponašanja <strong>materijala</strong> u uvjetima udarnogopterećenja. (na sobnoj temperaturi i sniženim temperaturama) Iznos udarnog rada loma jepokazatelj "žilavosti" ili "krhkosti" <strong>materijala</strong> udarno opterećenih epruveta s utorom. Najčešće seispitivanje udarnog rada loma provodi na Charpy-evom batu (slika 29.a). Bat težine G podiže se na visinuh 1 te s obzirom na ravninu u kojoj se nalazi ispitni uzorak, posjeduje potencijalnu energiju G·h 1 ,(N·m = J). Puštanjem bata <strong>iz</strong> početnog položaja njegova potencijalna energija prelazi u kinetičku. U najnižempoložaju sva se potencijalna energija pretvorila u kinetičku energiju. U tom trenutku brzina bata (v)<strong>iz</strong>nosi 6 m/s. Ukoliko na oslonac nije postavljen ispitni uzorak bat se penje na istu visinu s koje je ipušten (ako se zanemari trenje u ležaju i otpor zraka). Udarni rad loma računa se prema jednadžbi:KU(V)=G·h 1 -G·h 2 =G· (h 1 -h 2 ), J (18)22

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Izgled i dimenzije ispitnih uzorka navedeni su na slici 29.b. Ovisno o obliku utora razlikuje se udarni radloma ispitan s zaobljenim utorom (oznaka KU) od onog ispitanog s oštrim utorom (oznaka KV). Dubina"U" utora može biti 3 ili 5 mm, a "V" utora je 2 mm. Epruvete s zaobljenim utorom primjenjuju se zakrhke materijale, a one s oštrim za duktilne materijale.Vrijednost udarnog rada loma vrijedi kao takva samo za određeni utor i ne može se kao npr.,vrijednost R e koristiti kao računska veličina pri dimenzioniranju dijelova. Što je udarni rad loma većito je i materijal žilaviji. U pravilu materijali veće istezljivosti A imaju i veću KU(V) i obrnuto.Nasuprot tome materijali visoke čvrstoće najčešće imaju mali udarni rad loma. Kod nekih je<strong>materijala</strong> udarni rad loma se značajno snižava sa sniženjem temperature ispitivanja, ovisno ovrsti kristalne rešetke, odnosno vrsti <strong>materijala</strong> (slika 30).Ispitni uzorak sa zaobljenim utorom5510103Ispitni uzorak s oštrim utorom5510102a) b)Slika 29. a) Ispitivanje udarnog rada loma na Charpy-evom batu; b) ispitni uzorciLegenda:1 - metali i legure s FCC jediničnom ćelijom2 - metali i legure s BCC jediničnom ćelijom, keramičkii polimerni materijali3 - visoko čvrsti materijali (npr. alatni čelici)Slika 30. Ovisnost udarnog rada loma o temperaturi za različite tehničke materijale3.1.5 Dinamička <strong>iz</strong>držljivost23

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Elementi strojeva i mehatronički dijelovi često puta su u radu <strong>iz</strong>loženi promjenjivomopterećenju koje u materijalu <strong>iz</strong>aziva dinamička naprezanja. Ova naprezanja mogu <strong>iz</strong>azvatilom konstrukcijskog dijela iako su <strong>iz</strong>nosom manja od granice tečenja R e određene u uvjetimastatičkog vlačnog pokusa. Ova pojava naziva se lom od umora <strong>materijala</strong>. Stogadimenzioniranje dinamički opterećenih dijelova i konstrukcija treba provesti premavrijednosti dinamičke <strong>iz</strong>držljivosti <strong>materijala</strong>. Ispitivanjem umora (dinamičke <strong>iz</strong>držljivosti)utvrđuje se ponašanje metalnih i polimernih <strong>materijala</strong> u uvjetima promjenjivog (dinamičkog)naprezanja na umaralicama ili pulzatorima. U ispitivanjima je uobičajena je vremenski ovisnapromjena dinamičkog naprezanja prema sinusoidnom zakonu (slika 31).Slika 31 Sinusoidna promjena dinamičkog naprezanjaDa bi se utvrdila "dinamička <strong>iz</strong>držljivost" <strong>materijala</strong> ispitne epruvete moraju biti fino brušenei polirane. Ispitivanje dinamičke <strong>iz</strong>držljivosti provodi se sa zadanim <strong>iz</strong>nosom gornjeg i donjegnaprezanja i određenom vremenski ovisnom promjenom opterećenja. Početno gornjenaprezanje jednako je granici tečenja <strong>materijala</strong> R e , a zatim se snižava na nekoliko nivoa. Zasvaki nivo naprezanja treba je u pravilu 6 do 10 epruveta.Iz rezultata ispitivanja konstruira se Wöhlerov dijagram,na čiju os ordinata se nanosi primjenjenonaprezanje, a na os apscisa broj ciklusa koje je epruveta <strong>iz</strong>držala do loma (slika 32). Što jedinamičko naprezanje manje to će i ispitne epruvete <strong>iz</strong>držati veći broj ciklusa do loma, tj.Wöhlerova krivulja se asimptotski približava određenoj vrijednosti naprezanja nazvanoj dinamička<strong>iz</strong>držljivost <strong>materijala</strong>.Dinamička <strong>iz</strong>držljivost R d je ono najveće promjenljivo (dinamičko) naprezanje koje materijal<strong>iz</strong>država uz praktički beskonačan broj ciklusa bez pojave loma.Ispitivanje na umaralicama nije moguće provoditi beskonačno dugo. Zbog toga se određuje N g -granični broj ciklusa, koji se smatra dovoljnim za tvrdnju da ukoliko ga epruvete <strong>iz</strong>drže bez lomaonda su dinamički <strong>iz</strong>držljive. Vrijednost graničnog broja ciklusa <strong>iz</strong>nosi :N g = n·10 7 ciklusa (19)gdje n može biti od 1 do 10 (maksimalno 20), ovisno o ispitivanom materijalu i njegovojprimjeni. Za čelik n = 1, za Cu i Cu-legure n = 5, za lake metale (Al, Mg, Ti) i njihove legure n = 10.24

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Slika 32. Konstrukcija Wöhler-ovog dijagrama i određivanje dinamičke <strong>iz</strong>držljivosti R d3.2 Tribološka svojstvaSvi elementi strojeva u međusobnom pomičnom kontaktu, cjevovodi, dijelovi (pneumatskih ihidrauličkih) instalacija, dijelovi konstrukcija (kao i zglobovi, zubi itd. živih organ<strong>iz</strong>ama)podložni su trošenju (i koroziji), a na njihovim se površinama pojavljuje djelovanje sila trenja.Pojave trenja i trošenja proučava interdisciplinarna znanost – tribologija. Istraživanja napodručju tribologije usmjerena su na smanjivanje negativnih posljedica trenja i trošenja, kojamogu uzrokovati direktne gubitke (energije i <strong>materijala</strong>), ako i indirektne gubitke (nastaleporastom troškova zastoja, održavanja, pouzdanosti, sigurnosti i utjecaja na okoliš).Trošenje površinskog sloja je postupni gubitak materijal s površine čvrstog tijela uslijeddinamičkog dodira s drugim tijelom, fluidom i/ili česticama. Premda postoji velik brojslučajeva trošenja u njima se uvijek može prepoznati neki od četiri osnovna mehan<strong>iz</strong>matreošenja ili njihovih kombinacija: abrazija, adhezija, umor površine ili tribokorozija.Prepoznavanje trošenja <strong>iz</strong>vodi se na temelju <strong>iz</strong>gleda trošenih površina i oblika čestica trošenja(slika 33). Trošenje navedenim osnovnim mehan<strong>iz</strong>mima nastaje slijedom nekolikokarakterističnih događaja trošenja (tablica 2).''Čista abrazijTrošenje klipa od Al-Silegure diesel motoraIstrošeni prstenkotrljajućeg ležajaTrošenje umjetnogkralješkaSlika 33. Izgled površine nakon djelovanja osnovnih mehan<strong>iz</strong>ama trošenja :Tablica 2. Jedinični događaji u osnovnim mehan<strong>iz</strong>mima trošenja25

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013ABRAZIJA ADHEZIJA UMOR POVRŠINE TRIBOKOROZIJAI. Prodiranje abraziva (a) upovršinu <strong>materijala</strong> (1) poddjelovanjem sile F NII Istiskivanje <strong>materijala</strong>(čestica trošenje (č))djelovanjem slije F tI. Nastanak adhezijskogspojaII Raskidanje spojaIII Otkidanje česticetrošenjaI. StvaranjemikropukotineII NapredovanjemikropukotineIII Ispadanje česticetrošenjaI. Stvaranje slojakorozijskih produkataII Razaranje slojakorozijskih produkataOtpornost na trošenje nije jedinstveno svojstsvo, već se ispituje otpornost na trošenjeodređenim mehan<strong>iz</strong>mom trošenja: abrazijom, adhezijom, umorom površine, tribokorozijomitd. (tablica 3) Zbog velikog broja utjecajnih čimbenika (elementi tribološkog sustav, tip ibrzina relativnog gibanja, vrsta, <strong>iz</strong>nos i raspodjela opterećenja, temperatura, kemijski utjecajiitd.), rezultati ispitivanja otpornosti na trošenje mogu se samo orijentacijski i kvalitativnoprenositi na realne tribosustave.Tablica 3. Osnovna laboratorijska ispitivanje otpornosti na trošenje (''1'' - ispitni uzorak)ABRAZIJA ADHEZIJA UMOR POVRŠINE TRIBOKOROZIJAAbrazija gumenimkotačem i pijeskom(ASTM G65; ASTM 105)Adhezijskopr<strong>iz</strong>matičnogrotirajućim(ASTM G77)trošenjeuzorkaprstenomOdređivanje otpornosti naumor površine kotrljajućimispitivanjem metodom četirikuglice (IP 300)Ispitivanjaotpornosti na nekiod ostalihmehan<strong>iz</strong>amatrošenja u uvjetimakorozijskiagresivnog okolišaZa povećanje otpornosti na abraziju preporučuje se:- Izbor <strong>materijala</strong> s tvrdim fazama u mikrostrukturi (npr. karbidima, nitridima itd.)- Zaštita površina tvrdim slojevima i prevlakama (npr. prevlake Cr, TiN, TiAlN, itd.).Otpornost na adheziju postiže se sastavljanjem tribološki kompaktibilnih parova, tj. parova<strong>materijala</strong> koji se međusobno ne otapaju (u čvrstom stanju) i imaju različite kristalne rešetke(npr. triboparovi metala ili legura s jediničnim ćelijama tipa: FCC/BCC, FCC/HCP,BCC/FCC ili HCP/HCP)26

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Povećanje dinamičke <strong>iz</strong>držljivosti površinskog sloja postiže se npr. postupcimapougljičavanja i kaljenja čelika za cementiranje, sačmarenjem, valjanjem površine, itd.Povećanje otpornosti na tribokoroziju postiže se povišenjem kemijske pasivnosti <strong>materijala</strong> uradnom mediju ili okolišu slijedećim mjerama:- <strong>iz</strong>borom <strong>materijala</strong>,- zaštitom površine prevlakama ili premazima,- smanjivanjem agresivnosti radnog medija.3.3 Korozijska svojstvaKorozija je ne<strong>iz</strong>bježan proces oštećivanja <strong>materijala</strong> <strong>iz</strong>loženog agresivnom djelovanju okoliša.Uobičajeno se u tehnici pod pojmom korozije podrazumijeva nenamjerno razaranje <strong>materijala</strong>uzrokovano f<strong>iz</strong>ikalnim procesima, f<strong>iz</strong>ikalno-kemijskim ili biološkim procesima. Premadjelovanju medija i f<strong>iz</strong>ikalno-kemijskim pojavama u materijalu korozijski procesi se dijele nakemijsku i elektrokemijsku koroziju.U procesima kemijske korozije na površini <strong>materijala</strong> <strong>iz</strong>ravno nastaje kemijski spoj produktkorozije. Kemijska korozija se pojavljuje u neelekrolitima, vrućim oksidativnim plinovima iorganskim tvarima (nafta, benzin, ulje, f<strong>iz</strong>iološke tekućine...). Na slici 33 navedene su fazenastanka oksida na metalnim materijalima kemijskom korozijom.Slika 33 Faze nastanka oksidnog filma kemijskom korozijom metalnih <strong>materijala</strong>U procesima elektrokemijske korozije nastaju redukcijsko-oksidacijski procesi na površinidvaju metala različitog elektro-kemijskog potencijala koji su električki spojeni u prisustvuelektrolita (voda; otopine kiselina, lužina, soli; vlažno tlo; beton; atmosfera). Veća razlikaelektro-kemijskog (EMS) potencijala uzrokuje jaču koroziju u kojoj se oštećuje manjeplemenit metal (s negativnijim EMS potencijalom). EMS potencijal se određuje u odnosu nareferentnu vodikovu elektrodu (tablica 4). Mehan<strong>iz</strong>mi ove korozije prikazani su na primjerukorozije cinka (Zn) u kiselini (slika 34).Na anodi (elektro-kemijski pozitivnijem elementu galvanskog članka) nastaju procesioksidacije ili ion<strong>iz</strong>acije metala (anodni procesi), koje se otapa u elektrolitu uz oslobađanje e - :2Me → Me+ + 2e−(20)27

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Tablica 4. Elektrokemijski potencijali metala u odnosu na standardnu H 2 elektroduElement Simbol Vjerojatnost korozije EMS, (V)Kalij K -2,922Aluminij Al -1,670Cink Zn AKTIVNA-0,762Željezo Fe -0,440NikalNi-0,250Vodik H 2 Referentna elektroda 0,000Bakar Cu +0,345Srebro Ag +0,800Platina Pt PASIVNA+1,118ZlatoAu+1,680Slika 34 Elektrokemijska korozija cinka u kiselini uz vodikovu depolar<strong>iz</strong>acijNa katodi (elektro-kemijski negativnijem elementu galvanskog članka) nastaju proceiredukcije ili depolar<strong>iz</strong>acije u kojima se slobodni elektroni vežu na ione nemetala (vodik ilikisik) Vodikovom depolar<strong>iz</strong>acijom prema jednadžbi (21) nastaje vodik u plinovitim stanju.+ −2H + 2e→ 2H→ H ↑(21)Kisikovom depolar<strong>iz</strong>acijom prema jednadžbi (22) nastaje funkcionalna skupina OH- koja sespaja s metalom i taloži na njegovoj površini porozni kemijski spoj (hrđa).O 42− −2+ 2H2O + 4e→ OH(22)Npr. pri elektrokemijskoj koroziji željeznih <strong>materijala</strong> uz kisikovu depolar<strong>iz</strong>aciju na površiniželjeza nastaju kemijski spojevi željeznog hidroksida i oksida:−4Fe+ 3O+ 2H2O+ 4e→ 4FeO(OH)→ 2( Fe2O3⋅ H22OIspitivanja otpornosti na koroziju provode se gravimetrijskim metodama (metode mjerenjagubitka mase nakon određenog vremena <strong>iz</strong>laganja krozijskom okolišu) elektrokemijskimmetodama. Od gravimetrijskih metoda normom DIN 50 021 je obuhvaćeno ispitivanjeotpornosti na koroziju u slanoj komori (tzv. Salt Spray Test), pri kojem se određuje masaispitnih uzoraka prije i nakon <strong>iz</strong>laganja koroziji u slanoj magli (s 3-5%NaCl otopljenog uvodi). Iz gubitka mase ispitnih uzoraka (nastalih korozijom i skidanjem korozijskihprodukata) u različitim trajanjima korozije određuje se brzina korozije v KOR , (g/m 2 h).)(23)28

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20133.4 F<strong>iz</strong>ikalna svojstva <strong>materijala</strong>3.4.1 Električna otpornost i vodljivostPrema svojstvu vodljivosti električne struje sve tvari i materijali se dijele na vodiče,poluvodiče i <strong>iz</strong>olatore. Vodljivi materijali dobro vode električnu struju i toplinu. Vodiči sunajčešće metali (bakar i aluminij kao i neke njihove legure, željezo, čelici, itd. ) te elektroliti(kiseline, lužine i soli) i zemlja. Poluvodiči imaju visok specifični električni otpor i vodeelektričnu struju samo u određenom smjeru (npr. ugljen, oksidi bakra, silicij i germanij sdodatkom P ili As, itd.). Izolatori ne vode električnu struju, a osnovne gradive jedinice im sepolar<strong>iz</strong>iraju u prisustvu električnog polja.U vodljivom materijalu u električnom polju ili u strujnom krugu (slika 35) nastaje usmjerenogibanje elektrona kroz međuatomske prostore kristalne rešetke (u tzv. vodljivoj stazi). Širinavodljive staze određena je parametrima kristalne rešetke i prostorom valentnih ljusaka ukojima su elektroni vezani za jezgru određenog atoma (tzv. valentna staza). Kod metalavodljiva i valentna staza se preklapaju, pa elektroni slobodno prelaze <strong>iz</strong> jedne u drugu. Stogase u metalima slobodni elektroni u vanjskom dijelu strujnog kruga gibaju od minus premaplus polu <strong>iz</strong>vora. Pri tome oni nailaze na otpor koji se suprotstavlja njihovom gibanju.a) b)Slika 35. a)Vodljiva i valentna staza u metalimab) Shematski prikaz jednostavnog strujnog kruga s istosmjernim električnim<strong>iz</strong>vorom i metalnim vodičem kao otporomUzrok električnog otpora je molekularno gibanje, titranje atoma u kristalnoj rešetci oko svojihsredišnjih položaja kao i postojanje strukturnih nesavršenosti u materijalu. Specifičnaelektrična vodljivost γ (S/m) je konstanta proporcionalnosti <strong>iz</strong>među gustoće struje J (A/mm 2 ) ijakosti električnog polja E (V/m):J def= . γ ⋅ E(24)U elektrotehnici se koristi i veličina inverzna električnoj vodljivosti, specifični električniotpor ρ (Ω⋅mm 2 /m, ili Ω⋅m) koji se određuje uz pomoć Ohmovom zakona (25). Vrijednostioba svojstva za nekoliko tehničkih <strong>materijala</strong> navedene su u tablici 5.R ⋅ Aρ =(25)l29

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20131γ = (26)ρR .... otpor vodiča (Ω)ρ... električna otpornost (specifični otpor) (Ω mm 2 /m)l ... duljina vodiča (m)A ... ploština poprečnog presjeka (m 2 )γ... specifična (električna) vodljivost (S/m)Tablica 5. Električna otpornost i vodljivost metalnih vodičaPoluvodiči su materijali s visokim specifičnim otporom, kod kojih su nosioci električne strujeslobodni elektroni u vodljivoj stazi i šupljine u valentnoj stazi, a <strong>iz</strong>među navedenih stazanalazi se uska visokoenergetska barijera (tzv. zabranjeni prostor) (slika 36). Umjetnipoluvodiči mogu imati samo šupljine u valentnoj stazi (P-tip poluvodiča) ili samo elektrone uvodljivoj stazi (N-tip poluvodiča), a <strong>iz</strong>među ove dvije staze je relativno širok zabranjeniprostor. Kod P-poluvodiča šupljine su nositelji električne struje koji se gibaju po valentnojstazi u smjeru električnog polja, vodljiva staza je prazna i nesposobna za vođenje struje. KodN-poluvodiča valentna staza je popunjena elektronima i nesposobna za vođenje struje, a poredpostojanja relativno širokog zabranjenog pojasa, u vodljivoj stazi ima dovoljno slobodnihelektrona, koji su nositelji električne struje. Za dobivanje P ili N tipa poluvodiča prikladan jen<strong>iz</strong> kemijskih elemenata (slika 37) kojima se dodaju određeni kemijski elementi u vrlo malim<strong>iz</strong>nosima. Dodani elementi su <strong>iz</strong>vori slobodnih elektrona ili šupljina u poluvodiču.Slika 36. Usporedba vodiča, poluvodiča i <strong>iz</strong>olatora na temelju odnosa njihove vodljive ivalentne staze30

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Slika 37 Raspored poluvodičkih elemenata u periodnom sustavu3.4.2 Magnetska permeabilnostMagnetsko polje je posebno stanje prostora u kojem se opaža djelovanje magnetskih sila. dabi nastalo magnetsko polje nužno je postojanje gibanja električnog naboja u prostoru (slika38). Prostor također utječe na stvaranje magnetskog polja i koncentriranje magnetskog toka,što se uzima u proračune veličinom µ 0 = 4π⋅10 -7 Vs/Am koja se naziva magnetska vodljivostili permeabilnost vakuuma. Tvar ili materijal kojima je ispunjen prostor dodatno pojačava ovuosnovnu sposobnost koncentracije magnetskog toka. Njihov utjecaj <strong>iz</strong>ražava se koeficijentomrelativne magnetske permeabilnosti µ r koji se određuje u usporedbi s vakuumom, pri čemu jeµ r vakuuma jednaka 1. Permeabilnost <strong>materijala</strong> određuje se prema jednadžbi (27)µ = µ r⋅(27)µ 0a) b) c)Slika 38 Magnetsko polje: a) permanentnog magneta; b) vodiča kojim teče električna struja;c) zavojnice kojom teče električna strujaPrema utjecaju na stvaranje magnetskog polja i koncentraciju magnetskog toka tvari imaterijali se dijele u tri skupine:a) dijamagnetike (npr. Cu, Ag, H 2 , voda) s µ r < 1 (neznatno oslabljuju magnetsko polje),b) paramagnetike (npr. Al, Pt, O 2, zrak) s µ r >1 (neznatno pojačavaju magnetsko polje),c) feromagnetike (npr. Fe, Co, Ni, i njihove legure) s µ r >>1 (značajno pojačavaju ikoncentriraju magnetsko polje).Djelovanje magnetskog polja zorno se prikazuje silnicama, koje se konstruiraju tako da sesmjer djelovanja magnetske sile poklapa s tangentom na silnicu u promatranoj točci prostora.Jakost magnetskog polja H (A/m) i magnetska indukcija (gustoća silnica magnetskog polja) B31

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013(T) povezane su jednadžbom (28) koja određuje energiju pohranjenu u magnetskom polju<strong>materijala</strong> i magnetsko ponašanje <strong>materijala</strong> (slika 39).B = µ ⋅ H(28)µ ... permeabilnost <strong>materijala</strong> (Vs/Am)µ 0 = 4π10 -7 ... permeabilnost vakuuma (Vs/Am)µ r ... relativna permeabilnost (1)Feromagnetski materijali značajno <strong>iz</strong>obličuju krivulju magnet<strong>iz</strong>iranja (slika 39), bez obzira nasmjer magnetskog polja koje je <strong>iz</strong>azvalo magnet<strong>iz</strong>iranje. Nadalje, pri promjeni smjeramagnetskog polja u feromagnetskom materijalu zaostaje određena gustoća magnetskog polja(B r , remanencija ili zaostali magnet<strong>iz</strong>am) koju treba poništiti da bi se kroz materijalpromijenio i smjer silnica polja. Da bi se poništila remanencija i promijenio smjer djelovanjamagnetskih sila materijal treba <strong>iz</strong>ložiti određenoj jakosti magnetskog polja (tzv. koercitivnojsili, H c ) suprotnog smjera od onog pri polaznom magnet<strong>iz</strong>iranju. Ako je jakost <strong>iz</strong>mjeničnogmagnetskog polja jednaka u oba smjera magnet<strong>iz</strong>itranja, krivulja magnet<strong>iz</strong>iranja B = f(H)pokazuje oblik petlje histereze (slika 40). Površina koju omeđuje petlja histereze direktno jeproporcionalna s gubicima magnetske energije, tj. energijom magnetskog polja koja sepretvara u toplinu.Slika 39. Pokus magnet<strong>iz</strong>iranja:a) magnetska indukcija B u praznoj zavojnicib) magnetska indukcija B u zavojnici s feromagnetskim materijalomc) krivulja magnet<strong>iz</strong>iranja feromagnetskog <strong>materijala</strong>a) b) c)Slika 40. a) Magnetska histereza; b) petlja histereze magnetski mekog <strong>materijala</strong>; c) petljahistereze magnetski tvrdog <strong>materijala</strong>32

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Magnetski materijali s uskom petljom histereze nazivaju se ''magnetski mekim materijalima''(slika 40.b) (čisto Fe, legure Fe-Si, feriti), lako se magnet<strong>iz</strong>iraju i razmagnet<strong>iz</strong>iraju, tj. imajumalu koercitivnu silu H c , pa se primjenjuju za magnetske memorije, jezgre elektromagneta,jezgre rotora i statora asinhronih električnih motora itd. Magnetski materijali sa širokompetljom histereze nazivaju se ''magnetski tvrdim materijalima'' (trajni magneti, legure Fe-(W,Co, Ni, Al, Ti), kaljeni čelici) (slika 40.c), teško se razmagnet<strong>iz</strong>iraju, imaju veliku koercitivnusilu i velike gubitke magnet<strong>iz</strong>iranja.3.4.3 Toplinska svojstsvaPrijenos topline kroz materijal događa se djelovanjem mehan<strong>iz</strong>ama provođenja kroz volumen<strong>materijala</strong>, te konvekcijom i zračenjem s površine tijela. pri tome mogu nastupiti dva slučaja:stacionarni prijenos topline s vremenski nepromjenljivom raspodjelom temperature ilinestacionarno (vremenski promjenljivo) provođenje topline s ugrijavanjem ili hlađenjemtijela. Za proračun i predviđanje raspodjele temperature u tijelu i na njegovoj površini,određivanje <strong>iz</strong>mijenjene topline i sl. zadatke treba poznavati toplinska svojstva <strong>materijala</strong>:specifični toplinski kapacitet (c, J/kgK), toplinsku vodljivost (λ, W/mK), koeficijent toplinskedilatacije (α, 1/K) itd.Specifični toplinski kapacitet c (J/kgK) je ona količina topline koju treba dovesti jedinici masetvari (ili <strong>materijala</strong>) da bi joj temperatura porasla za 1 K.( ϑ −ϑ)Q[ J ][ kg] ⋅ [ K ]Qc def .=⇒m ⋅1 110Q ... toplina (J)m ... masa tijela (kg)ϑ 1 ... konačna temperatura tijela (0C)ϑ 0 ... početna temperatura tijela (0C)c ... specifični toplinski kapacitet (J/kgK)Specifični toplinski kapacitet većine tehnički važnih <strong>materijala</strong> ovisan je o temperaturi iagregatnom stanju <strong>materijala</strong>. Stoga se njegova vrijednost uvijek određuje i promatra uodređenom temperaturnom intervalu u kojem nije niti temperatura isparavanja niti talište<strong>materijala</strong>.Toplinska vodljivost određuje intenzivnost kojom se toplina provodi kroz materijal ustacionarnom stanju. Toplinska vodljivost λ (W/mK) mjeri se količinom topline koja ujedinici vremena prođe kroz jediničnu kocku promatranog <strong>materijala</strong>, kad u smjeruprovođenja topline postoji razlika temperature od 1 K, <strong>iz</strong>među ulazne i <strong>iz</strong>lazne plohe kocke.Koeficijent toplinskog rastezanja ili toplinska rastezljivost α (1/K) pokazuje za koliko seprodulji tijelo (početne duljine L 0 ) od nekog <strong>materijala</strong> ako se ugrije za 1 K.(29)dLT def .1α ( ) = ⋅(30)L dT0Koeficijent toplinske rastezljivosti primjenjuje se za sve skupine <strong>materijala</strong>. Toplinskarastezljivost konstantna je pri nekoj temperaturi. Namjena ovog svojstva je za <strong>iz</strong>bor <strong>materijala</strong>i proračun naprezanja i deformacija strojnih elemenata , dijelova konstrukcija i alata kod kojihdolazi do promjene duljine ili volumena zbog povišenja temperature.33

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20134. MEHANIZMI OČVRSNUĆA I TOPLINSKA OBRADA METALA4.1 Mehan<strong>iz</strong>mi očvrsnuća metala i leguraČisti metali, osim njih nekoliko (bakra, aluminija i plemenitih metala) nemajuzadovoljavajuća svojstva za tehničku primjenu, a i navedeni metali se dodatno legiraju iočvršćuju. Čisti metali mogu se očvrsnuti jedino deformiranjem u hladnom stanju (npr.vučenjem, valjanjem, prešanjem). Legure metala mogu se, ovisno o vrsti dijagrama stanja iprisutnim mikrostrukturnim fazama, očvrsnuti slijedećim mehan<strong>iz</strong>mima: legiranjem, pojavomdvojnih (tvrdih) faza u mikrostrukturi ili primjenom toplinske obrade. Toplinskom obradomse mogu sve metalne legure očvrsnuti stvaranjem sitnozrnate mikrostrukture (tzv. postupaknormal<strong>iz</strong>acijskog žarenja). Legure koje pokazuju svojstvo polimorfije i sposobnost stvaranjaintersticijskih kristala mješanaca mogu se očvrsnuti kaljenjem (stvaranjem martenzitnemikrostrukture, npr. kod kaljivih čelika). Legure koje su monofazne na povišenimtemperaturama, a dvofazne na sobnoj temperaturi, uz porast topivosti legirnog elementa sporastom temperature, mogu se očvrsnuti <strong>iz</strong>lučivanjem precipitata (npr. legure Al-Cu), tj.precipitacijskim očvrsnućem.4.2 Očvrsnuće čelika kaljenjem i popuštanjem4.2.1 KaljenjeToplinska obrada je postupak u kojem se predmet namjerno podvrgava temperaturnovremenskimciklusima kako bi se postigla željena mikrostruktura, a time i željena svojstva(mehanička, f<strong>iz</strong>ička, kemijska) (slika 41).Slika 41 Dijagram postupka toplinske obrade s pripadnim fazama postupkaKaljenje čelika je toplinska obradba koja se sastoji od ugrijavanja na temperaturuaustenit<strong>iz</strong>acije i intenzivnog hlađenja (gašenja). Pri gašenju od austenita (mikrostrukturne faze34

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013s rešetkom γ-željeza) nastaje martenzit (mikrostrukturna faza s prostorno centriranomtetragonskom rešetkom). Za zakaljivanje čelika trebaju biti ispunjeni slijedeći uvjeti:1. Postojanje mikrostrukturne pretvorbe ferita (F) u austenit (A) i obrnuto (čelici bez ovepretvorbe ne mogu se zakaliti, npr. visokolegirani feritni ili austenitni čelici).2. Čelik mora sadržavati (dogovorno) najmanje 0,35 % C da bi dovoljan broj kristalnihrešetki γ-željeza otopio atom ugljika.3. Čelik treba ugrijati u austenitno područje dijagrama stanja (monofazno ili dvofazno)na optimalnu temperaturu austenit<strong>iz</strong>acije.4. Austenit<strong>iz</strong>irani čelik treba dovoljno intenzivno hladiti kako bi se spriječila difuzijaatoma ugljika u pothlađenom austenitu i ostvarilo njihovo prisilno zadržavanje unovonastaloj kristalnoj rešetci martenzita.Ugrijavanje do potrebne temperature austenit<strong>iz</strong>acije može se <strong>iz</strong>vesti prijenosom topline napovršinu predmeta (npr. u komornim pećima ili solnim kupkama) ili stvaranjem topline usamom predmetu (npr. elektro-otpornim ugrijavanjem. Odvođenje topline <strong>iz</strong> predmeta prigašenju može se <strong>iz</strong>vesti na različite načine o kojih je uobičajno uranjanje predmeta u vodu,ulje za kaljenje ili hladniju solnu kupku. Način gašenja ovisi o vrsti i kemijskom sastavučelika, dimenzijama predmeta i postupku kaljenja (kaljenje cijelog predmeta ili samo kaljenjepovršinskog sloja).Austenit je jedina faza <strong>iz</strong> koje u čeliku može nastati martenzit. Pri tome udio i rasporedugljika, kao i veličina austenitnog zrna uglavnom određuju mehanička svojstva imikrostrukturu martenzita. Austenit<strong>iz</strong>acija je difuzijski proces koji započinje <strong>iz</strong>nadtemperature A 1 . Za njegovo napredovanje osim topline dovedene ugrijavanjem nužno je iodređeno vrijeme za pretvorbu F/A i post<strong>iz</strong>anje ujednačenog sadržaja ugljika u austenitu . Zapost<strong>iz</strong>anje mikrostrukture martenzita najviše tvrdoće treba paziti da temperaturaaustenit<strong>iz</strong>acije ne bude previsoka i da trajanje držanja na njoj nije predugo.Podeutektoidni ugljični čeliciUgrijavanjem podeutektoidnog čelika na temperaturu ispod A 1 ne stvara se austenit, tako danema pojave martenzita nakon gašenja. Ugrijavanjem na temperaturu <strong>iz</strong>među A 1 i A 3 postižese mikrostruktura A + F. Gašenjem dolazi do pretvorbe A → M pa se kaljena mikrostrukturasastoji od smjese (tvrdog) martenzita i (mekanog) ferita. Ove dvije, po svojstvima bitnorazličite faze, imaju nisku dinamičku <strong>iz</strong>držljivost i duktilnost, pa ih pri kaljenju treba<strong>iz</strong>bjegavati. Tek ugrijavanje ovih čelika <strong>iz</strong>nad A 3 temperature daje 100 %-tni austenit kojinakon gašenja može dati 100 %-tni martenzit. Ugrijavanje <strong>iz</strong>nad A 3 temperature ne smije bitiprevisoko jer s povišenjem temperature dolazi do nepoželjnog rasta zrna i opasnosti oddeformacija i pukotina, uz povećanu opasnost od razugljičenja i oksidacije površine. Stoga jepreporučljiva optimalna temperatura austenit<strong>iz</strong>acije podeutektoidnih čelika (slika 42):ϑ a = A 3 + (30 ...70 °C) (31)Nadeutektoidni ugljični čeliciZa nastanak austenita pri kaljenju nadeutektoidnog čelika isti treba ugrijati na temperaturu<strong>iz</strong>nad temperature A 1 . U području Fe-C dijagrama <strong>iz</strong>među temperatura A 1 i A cmmikrostruktura čelika se sastoji od austenita i sekundarnog karbida (K"). Gašenjem do sobnetemperature ostvaruje se pretvorba A → M + A z , a postojeći sekundarni karbid (K") ostajenepromijenjen. Manji udio zaostalog austenita pri tome neće značajno smanjiti prosječnu(visoku) tvrdoću čelika. Prisustvo sekundarnih karbida pri kaljenju čelika povoljno je i zbognjihovog djelovanja na usporavanje rasta austenitnog zrna. Ugrijavanje nadeutektoidnogugljičnog čelika <strong>iz</strong>nad temperature A cm uzrokovalo bi rast austenitnog zrna i kasniji nastanakgrubozrnatog martenzita, uz povećanje udjela zaostalog austenita, te opasnost od oksidacije i35

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013razugljičenja površine. Stoga je preporučljiva optimalna temperatura austenit<strong>iz</strong>acijenadeutektoidnih čelika (slika 42):ϑ a = A 1 + (50 ...70 °C) (32)Slika 42. Određivanje optimalne temperature austenit<strong>iz</strong>acije za kaljenje ugljičnih čelikaGašenjem austenit<strong>iz</strong>iranog čelika na temperaturi početka stvaranja martenzita (M s ) počinjepretvorba pothlađenog austenita (s FCC jediničnom čelijom) u martenzit (s BCT jediničnomćelijom, BCT - prostorno centrirana tetragonska jedinična ćelija). Iznosi temperatura početka(M s ) i završetka martenzitne pretvorbe (M f ) ovisno o sadržaju ugljika prikazani su u Uptonoovomdijagramu (slika 43) Ako se kaljenje provede uz ispunjenje navedenih uvjetazakaljivosti uz, postiže se maksimalna tvrdoća čelika prikazana u tzv. Burns-ovom dijagramu(slika 44). Iz njega se uočava smisao dogovorne granice od 0,35 %C kao donjeg graničnogudjela ugljika koji omogućuje zakaljivanje čelika. Nadalje, uočava se najveća tvrdoća kaljenihčelika od oko 65 HRC za čelike s više od 0,6 %C. Kod ovih čelika optimalna temperaturaaustenit<strong>iz</strong>acije je konstantna (prema jednadžbi (32)) bez obzira na povišenje udjela ugljika.Dodani efekt povećanja > 0,6 %C u kaljenoj mikrostrukturi je povećanje udjela A z (saznačajno nižom tvrdom od tvrdoće martenzita) koji dodatno djeluje na zadržavanjekonstantnog <strong>iz</strong>nosa tvrdoće.Slika 43 Uptonov dijagram36

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013Slika 44. Maksimano post<strong>iz</strong>iva tvrdoća kaljenih čelika u ovisnosti o udjelu ugljika u čelikuMikrostrukturne pojave pri hlađenju austenit<strong>iz</strong>iranog čelika mogu se pratiti u kontinuiranomTTT dijagramu (Time Temperature Transformation = vrijeme, temperatura, pretvorba) (slika 45).Kontinuirani TTT dijagram prikazuje fazne pretvorbe austenita pri ohlađivanju čelika s temperatureaustenit<strong>iz</strong>acije u uvjetima kad trajanje ohlađivanja više nije beskrajno dugo (kako je pretpostavljenopri konstrukciji dijagrama stanja). TTT dijagrami se konstruiraju eksperimentalno za određenu vrstučelika, poznati kemijski sastav, polaznu mikrostrukturu i temperaturu austenit<strong>iz</strong>acije uz ohlađivanje spoznatom krivuljom ohlađivanja. Za istu vrstu čelika nešto različitog kemijskog sastava (<strong>iz</strong> drugesarže) ili uz <strong>iz</strong>mjenu bilo kojeg od navedenih uvjeta TTT dijagrama vrijedi samo orijentacijski ili ga seniti ne može koristiti. Danas su konstruirani i dostupni TTT dijagrami za gotovo sve uobičajenokorištene i normama opisane čelike. Ovisno o vrsti čelika za koji je eksperimentalno konstruirankontinuirani TTT dijagram pri ohlađivanju se mogu pojaviti sve ili samo neke od slijedećih pretvorbi(ovisno o polju dijagrama kroz koje promatrana krivulja ohlađivanja prolazi):a) Pretvorba pothlađenog austenita u ferit (polje “F”),b) Pretvorba pothlađenog austenita u perlit (polje “P”),c) Pretvorba pothlađenog austenita u bainit (polje “B”),d) Pretvorba pothlađenog austenita u martenzit (polje “M”).Posljednje dvije spomenute faze bainit i martenzit karakteristične su za brže ohlađivanjepothlađenog austenita i pojavljuju se pri nižim temperaturama pothađivanja. Za postupketoplinskih obrada čelika posebno je interesantna i primjenljiva pojava austenitno / martenzitnepretvorbe koja se postiže pri gašenju čelika (u postupku kaljenja)Nakon ohlađivanja austenit<strong>iz</strong>iranog čelika određenom krivuljom ohlađivanja u njegovoj će semikrostrukturi pojaviti sve one faze kroz čija je “polja” prošla promatrana krivulja. Odkrivulja ohlađivanja, odnosno gašenja ucrtanih u kontinuirani TTT dijagram konkretnogčelika posebno su važne dvije krivulje istaknute na slici 44: gornja kritična krivulja gašenja idonja kritična krivulja gašenja.Ohlađivanje austenit<strong>iz</strong>iranog čelika po gornjoj kritičnoj krivulji gašenja uzrokuje potpunuaustenitno-martenzitnu pretvorbu kojom se upravo postiže 100 % martenzita (kaljenje čelika).Iz ove krivulje računa se približna vrijednost gornje kritične brzine gašenja (v kg , o C/s, K/s)prema jednadžbi (33):37

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013vϑ −ϑdef .a ikg= (33)ti,minϑ a ,°C .... temperatura austenit<strong>iz</strong>acijeϑ i ,°C .... temperatura na kojoj je trajanje inkubacijepothlađenog austenita minimalnot i,min , s ... minimalno trajanje inkubacije pothlađenogaustenitaSlika 45 Kontinuirani TTT dijagram podeutektoidnog čelikaOhlađivanje čelika po donjoj kritičnoj krivulji gašenja predstavlja ono najintenzivnijeohlađivanje austenit<strong>iz</strong>iranog čelika kojim se još ne postiže niti najmanji udio martenzita, tj.<strong>iz</strong>bjegava se prisutnost martenzitne faze u mikrostrukturi (npr. kod normal<strong>iz</strong>acijskog žarenjačelika). Približno <strong>iz</strong>računavanje donje kritične brzine gašenja (v kd , o C/s, K/s) <strong>iz</strong>vodi sejednadžbom analognom jednadžbi (33) uz odgovarajuće vrijednosti temperature (ϑ i , o C) ivremena inkubacije (t i , s) očitane s donje kritične krivulje gašenja. Primjena ohlađivanja sbrzinama nižim od donje kritične krivulje gašenja ostvaruje se u postupku normal<strong>iz</strong>acijskogžarenje, u kojem se upravo nastoji <strong>iz</strong>bjeći nastanak martenzita, a potiče se stvaranjesitnozrnate mikrostrukture ferita i perlita.4.2.2 PopuštanjePopuštanje (slika 45) je postupak ugrijavanja kaljenog čelika ispod temperature A 1 u svrhu:- povišenja žilavosti martenzita postignutog kaljenjem,- sniženje vlastitih zaostalih naprezanja martenzita,- post<strong>iz</strong>anja dimenzijske postojanosti (kod visokolegiranih alatnih čelika).Prema visini temperature popuštanja (ϑ p ) postupci popuštanja dijele se na :38

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013- niskotemperaturno popuštanje (ϑ p < 200 ºC)- srednjetemperaturno popuštanje (220 ºC 1). Zagrijavanjem kaljenog čelika, ovisno o visini temperature popuštanja,odvijaju se procesi difuzije atoma ugljika, željeza, legirajućih elemenata; sniženje stupnjatetragonalnosti (c/a - omjer visine i dužine BCT jedinične ćelije), sniženje zaostalihnaprezanja, nastajanje karbida popuštanja i pretvorbe zaostalog austenita. Ovi procesi sudifuzijskog karaktera, pa se jednak učinak popuštanja može postići:- višom temperaturom popuštanja uz kraće vrijeme popuštanja ili- nižom temperaturom popuštanja uz dulje vrijeme popuštanja.Slijed procesa tijekom popuštanja odvija se kroz tzv. stadije popuštanja. Broj stadijapopuštanja i područje temperatura u kojima se javljaju ovisi o vrsti čelika, mikrostrukturnomstanju nakon gašenja i o parametrima popuštanja. Ovisno o <strong>iz</strong>abranoj temperaturi popuštanjamijenjaju se mehanička (i ostala) svojstva čelika. Za kaljive konstrukcijske čelike s 0,35 do0,6 %C (tzv. čelike za poboljšavanje) uobičajena je toplinska obrada poboljšavanjesastavljena od kaljenja i visokotemperaturnog popuštanja (slika 46), s ciljem dobivanjaodređene kombinacije mehaničkih svojstava (slika 47)Slika 46. Dijagram poboljšavanja podeutektoidnog čelika39

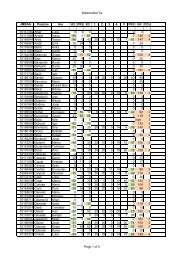

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/2013a) b)Slika 47. a) Promjena dijagrama naprezanje-istezanje nakon kaljenja i poboljšavanjapodeutektoidnog čelika.b) Izbor temperature visokotemperaturnog popuštanja podeutektoidnog čelikaprema zahtijevanoj kombinaciji mehaničkih svojstava4.2.3 Zadavanje zahtijeva za toplinskom obradom na crtežuNavedene toplinske obrade treba na odgovarajući način zadati na crtežima (npr. prema normiDIN 6773:2001-04). Pri tome se zadaju slijedeći podaci i informacije:• podaci o sirovini (npr. oznaka čelika)• završno stanje nakon toplinske obrade• podaci o tvrdoći (površine, jezgre tolerancije tvrdoće s plus odstupanjima)• mjerna mjesta za ispitivanje tvrdoće (slika 48)• podaci o čvrstoći (ili ostalim mehaničkim svojstvima)ilia) b)Slika 48. a) Oznaka mjernog mjesta za ispitivanje tvrdoćeb) Primjer zahtjeva za kaljenjem i popuštanjem (cijelog predmeta) s oznakommjernog mjesta za ispitivanje tvrdoće40

Materijali i pro<strong>iz</strong>vodni postupci Ak.god. 2012/20135. LITERATURA1. V. Ivušić, M. Franz, Đ. Španiček, L. Ćurković: ''Materijali I'', Fakultet strojarstva i brodogradnje,Sveučilište u Zagrebu, Zagreb, 20122. V. Ivušić: ''Dijagrami stanja metala i legura'', Fakultet strojarstva i brodogradnje, Sveučilište uZagrebu, Zagreb, 20033. M. Franz: "Mehanička svojstva <strong>materijala</strong>", Fakultet strojarstva i brodogradnje, Sveučilište uZagrebu, Zagreb, 19984. T. Filetin, M. Franz, Đ. Španiček, V. Ivušić: "Svojstva i karakteristike <strong>materijala</strong> - katalog opisa",Fakultet strojarstva i brodogradnje, Sveučilište u Zagrebu, Zagreb, 20125. V. Ivušić: ''Tribologija'', Fakultet strojarstva i brodogradnje, Sveučilište u Zagrebu, Zagreb, 20026. I.Esih: ''Osnove površinske zaštite'', Fakultet strojarstva i brodogradnje, Sveučilište u Zagrebu,Zagreb, 20037. M. Stupnišek, F. Cajner: Osnove toplinske obrade metala, Fakultet strojarstva i brodogradnje,Sveučilište u Zagrebu, Zagreb, 19968. Filetin T., Kovačiček F. , Indof J.: Svojstva i primjena <strong>materijala</strong>, Fakultet strojarstva i brodogradnje,Sveučilište u Zagrebu, Zagreb, 200241