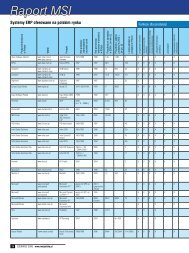

Pobierz Raport w pliku PDF - MSI Polska

Pobierz Raport w pliku PDF - MSI Polska

Pobierz Raport w pliku PDF - MSI Polska

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Systemy ERP w Polsce<br />

Czy ERP zmierza w kierunku cyfrowej fabryki<br />

Tak zadane pytanie może budzić kontrowersje<br />

dotyczące niezrozumienia podstawowych<br />

pojęć: z jednej strony systemu<br />

informatycznego klasy ERP a z drugiej –<br />

koncepcji cyfrowej fabryki. Koncepcja cyfrowej<br />

fabryki rozumiana jest jako kompleksowy<br />

system modeli cyfrowych wyrobów,<br />

maszyn i stanowisk pracy, zbiór metod<br />

i narzędzi, w tym narzędzi modelowania<br />

i symulacji 3D, stworzonych w celu integracji<br />

procesu zarządzania wytwarzaniem.<br />

Wychodząc z tego założenia, wydaje się<br />

narzędziem konkurencyjnym w stosunku<br />

do informatycznych systemów<br />

zarządzania klasy ERP.<br />

Zamiast konkurować, obie koncepcje<br />

mogą się wzajemnie wspierać, uzyskując<br />

dodatkowy efekt synergii. Tak<br />

jak od systemu klasy ERP nie będzie<br />

się wymagać funkcji interaktywnego<br />

tworzenia modeli przestrzennych, tak<br />

od narzędzi cyfrowej fabryki, będącej<br />

naturalnym rozwojem systemów CAx,<br />

nie będzie się wymagać zaawansowanych<br />

metod planowania operacyjnego.<br />

Jest jednak pewien element będący wspólnym<br />

problemem. Tym elementem jest ilość<br />

i jakość danych koniecznych do realizacji<br />

procesu zarządzania wytwarzaniem. ERP<br />

jest systemem bardzo wymagającym, jeżeli<br />

chodzi o jakość danych. Z drugiej strony<br />

gromadzi również dane, których użyteczność<br />

jest wątpliwa. Po kilku latach eksploatacji<br />

systemu ERP często zauważany<br />

jest problem odzwierciedlania w systemie<br />

informatycznym procesów, dla których pozyskanie<br />

danych jest pracochłonne, a ich<br />

wykorzystanie w procesie zarządzania<br />

znikome. Gdyby udało się najpierw w wirtualnym<br />

świecie cyfrowej fabryki dokonać<br />

symulacji przebiegu procesu wytwarzania,<br />

ustalić słabe punkty, wąskie gardła procesu<br />

i na nich skupić już w realnym świecie<br />

ERP – to z pewnością udałoby się uniknąć<br />

rozczarowań związanych ze żmudnym<br />

procesem akwizycji danych.<br />

Ostatnio prowadzone projekty z wykorzystaniem<br />

systemu Rekord.ERP dotyczyły<br />

wspomagania zarządzania produkcją<br />

wyrobów wariantowych, wykonywanych<br />

w bardzo wielu opcjach, wyrobów konfigurowalnych<br />

do zmiennych potrzeb klienta.<br />

Bardzo widoczną tendencją jest skupienie<br />

się na procesie przygotowania danych dla<br />

takich produktów. Zamiast tradycyjnych<br />

metod budowy marszrut procesu produkcji<br />

i struktur dla każdego wyrobu z osobna<br />

zastosowanie algorytmicznych metod<br />

budowy bazy wiedzy, tworzenia i doboru<br />

marszruty z uwzględnieniem obciążenia<br />

wąskiego gardła stanowi kluczowy wymóg<br />

dla systemu informatycznego.<br />

Zamiast tradycyjnej formy dokumentacji<br />

warsztatowej przekazanie dokumentacji<br />

w formie elektronicznej bezpośrednio na<br />

stanowisko pracy znacznie poprawia oraz<br />

przyspiesza proces organizacyjnego przygotowania<br />

produkcji. Jeżeli chociaż część<br />

dokumentacji warsztatowej będzie pochodziła<br />

z narzędzi cyfrowej fabryki, a cyfrowa<br />

fabryka będzie korzystać z dobrej jakości<br />

danych systemu ERP to osiągniemy model,<br />

który w niedalekiej perspektywie będzie<br />

coraz powszechniejszy.<br />

Ciekawym pomysłem, realizowanym w regionie<br />

Podbeskidzia, w obszarze cyfrowej<br />

fabryki jest projekt „Transgraniczna<br />

polsko-słowacka sieć innowacji i nowych<br />

technologii”, współfinansowany ze środków<br />

Unii Europejskiej (Europejski Fundusz<br />

Rozwoju Regionalnego) w ramach Programu<br />

Współpracy Transgranicznej Rzeczpospolita<br />

<strong>Polska</strong> – Republika Słowacka<br />

2007–2013. W ramach projektu są zrealizowane<br />

działania, które zmierzają do rozwoju<br />

badań związanych z nowoczesnymi<br />

technologiami, a zwłaszcza w zakresie<br />

koncepcji cyfrowej fabryki.<br />

Koncepcja cyfrowej fabryki znajduje<br />

zastosowanie przede wszystkim w organizacyjnym<br />

przygotowaniu produkcji<br />

– daje możliwość integracji wszystkich<br />

istotnych w produkcji procesów: od<br />

pomysłu przez opracowanie konstrukcji,<br />

przygotowanie produkcji po montaż<br />

finalnego wyrobu. Na tych etapach<br />

przygotowania produkcji istnieje duży<br />

potencjał do osiągnięcia wysokiej jakości<br />

i niskich kosztów.<br />

W ramach projektu zostaną zrealizowane<br />

dwa projekty badawcze. Pierwszy jest związany<br />

z opracowaniem modelu cyfrowej fabryki<br />

dla trzech małych i średnich przedsiębiorstw<br />

regionu przygranicznego, natomiast<br />

drugi dotyczy kompleksowej digitalizacji<br />

wybranych obiektów dziedzictwa kulturowego<br />

regionu przygranicznego. Połączenie<br />

modelu cyfrowej fabryki z danymi pozyskiwanymi<br />

bezpośrednio z systemu klasy ERP<br />

będzie z pewnością wyzwaniem.<br />

Głównym koordynatorem projektu jest Słowackie<br />

Centrum Produktywności SLCP,<br />

a partnerami projektu oprócz Akademii<br />

Techniczno-Humanistycznej są jeszcze<br />

Fundacja Centrum Nowych Technologii<br />

w Bielsku-Białej, Uniwersytet Żyliński oraz<br />

Środkowo-Europejski Instytut Technologiczny<br />

CEIT w Żylinie.<br />

www.msipolska.pl Maj 2011 15