Program Kongresu - Kaizen Institute

Program Kongresu - Kaizen Institute

Program Kongresu - Kaizen Institute

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

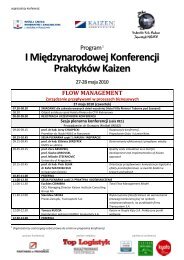

VII Międzynarodowy Kongres<br />

23-24 listopada 2010, wrocław<br />

… pozwól przepływowi zarządzać<br />

procesem, i nie pozwalaj kierownictwu<br />

zarządzać przepływem.<br />

Taiichi Ohno<br />

ORGANIZATOR PARTNERZY PATRONI MEDIALNI<br />

www.pl.kaizen.com

VII Międzynarodowy Kongres GEMBA KAIZEN<br />

23-24 listopada 2010, wrocław<br />

TOTAL FLOW MANAGEMENT<br />

VII Międzynarodowy Kongres GEMBA KAIZEN przyjmie<br />

formę narzędziową i będzie oparty na modelu kompleksowego<br />

zarządzania przepływem informacji i materiałów<br />

(Model Total Flow Management*). Zastosowanie narzędzi<br />

wyszczuplonego wytwarzania w procesach produkcyjno-<br />

-logistycznych umożliwia redukcję kosztów wytwarzania<br />

i zapewnia wysoką produktywność. Metody te zwiększają<br />

konkurencyjność przedsiębiorstwa oraz przyczyniają się do<br />

zwiększenia satysfakcji klienta. Dodatkowo poprzez wysokie<br />

standardy istnieje możliwość transferu wiedzy do wszystkich<br />

ogniw całego łańcucha logistycznego.<br />

Prelegenci wymienią się doświadczeniami związanymi<br />

z wprowadzaniem usprawnień przy zastosowaniu narzędzi<br />

z każdego obszaru modelu TFM. Pozwoli to lepiej zrozumieć<br />

zasadność wdrażania narzędzi optymalizacyjnych na<br />

wszystkich płaszczyznach realizacji procesów produkcyjno<br />

– logistycznych i administracyjnych. Dodatkowo ukazany<br />

zostanie właściwy tok postępowania w drodze do uzyskania<br />

maksymalnej elastyczności w stosunku do zamówień klienta,<br />

wzrostu produktywności oraz obniżeniu kosztów wytwarzania,<br />

począwszy od zaprojektowania przepływu, aż o jego<br />

finalnego wdrożenia. Uczestnicy zapoznają się z narzędziami<br />

z poszczególnych grup modelu TFM na podstawie rzeczywistych<br />

przykładów z GEMBA.<br />

II. Projektowanie lini III. Logistyka wewnętrzna IV. Logistyka Zewnętrzna<br />

5. Niskokosztowa<br />

automatyzacja<br />

5. Planowanie produkcji<br />

w systemie Pull<br />

5. Logistyczne<br />

planowanie Pull<br />

4.Smed<br />

4. Poziomowanie<br />

4. Logistyka wyjścia<br />

3. Praca standardowa<br />

3. Synchronizacja (KB/JJ)<br />

3. Logistyka wejścia<br />

2. Zaopatrzenie linii<br />

2. Mizusumashi<br />

2. Milk Run<br />

STRATEGIA<br />

1. Layout<br />

i doskonalenie linii<br />

1. Supermarkety<br />

1. Layout magazynu<br />

I. Solidne podstawy<br />

V. Projektowanie łańcucha dostaw<br />

* Model Total Flow Management to zbiór narzędzi służących do transformacji organizacji w firmę działającą w oparciu o światowe standardy.<br />

Dzięki zastosowaniu szeregu narzędzi skupionych na usprawnianiu procesów możliwe staje się znaczne zredukowanie kosztów oraz wzrost<br />

produktywności w poszczególnych ogniwach całego łańcucha logistycznego.<br />

| 2 |

VII Międzynarodowy Kongres GEMBA KAIZEN<br />

23-24 listopada 2010, wrocław<br />

Dzień pierwszy: TOOLS DAY<br />

8.00 Rejestracja uczestników, kawa powitalna<br />

8.30 Oficjalne otwarcie Konferencji<br />

WTOREK 23.11.2010<br />

Mariusz Bryke – Country Manager, KAIZEN <strong>Institute</strong> Polska<br />

9.00 CAŁOŚCIOWY KONCEPT LOGISTYCZNY OD DOSTAWCÓW DO KLIENTA KOŃCOWEGO NA PRZYKŁADZIE<br />

SUPERMARKETU CONTINENTE W LOULE W PORTUGALII. KAIZEN W SPRZEDAŻY DETALICZNEJ<br />

Euclides Coimbra – Managing Director, KAIZEN INSTITUTE CONSULTING GROUP<br />

W 2006 roku KAIZEN <strong>Institute</strong> rozpoczął wdrażanie metodologii <strong>Kaizen</strong>/Lean w sektorze sprzedaży detalicznej. Od tego czasu System<br />

Zarządzania <strong>Kaizen</strong> zastosowany został w różnej wielkości supermarketach sieci Continente. Dodatkowo rozszerzono wdrażanie<br />

metodologii wyszczuplonego zarządzania o działania usprawniające logistyczny łańcuch dostaw, uwzględniając uzupełnianie supermarketów<br />

towarami. Sukces pierwszego etapu wdrożenia metodologii <strong>Kaizen</strong>/Lean w dużej sieci supermarketów ukazywał ogromne<br />

zmiany w środowisku pracy oraz w świadomości pracowników. W rezultacie 20 000 pracowników wdrażając pozytywne praktyki<br />

kaizen zmieniło swoje nawyki na lepsze dzięki czemu produktywność wzrosła o 35% na przestrzeni 2 lat.<br />

10.00 KAIZEN W USŁUGACH – WYCIĄGI NARCIARSKIE W DOLINIE TOGNOLA<br />

W SAN MARTINO DI CASTROZZA W DOLOMITACH<br />

Carlo Ratto – Country Manager, KAIZEN <strong>Institute</strong> Italy<br />

Wyciągi narciarskie w dolinie Tognola są głównymi wyciągami w San Martino di Castrozza w prowincji Trento, w jednym z najważniejszych<br />

obszarów narciarskich w całych Dolomitach. Przechodząc bramki wejściowe do obiektów “Dolomity Superski”, jeden karnet<br />

umożliwia narciarzom dostęp do wszystkich wyciągów w tym obszarze. W przeciwieństwie do procesów produkcyjnych, gdzie<br />

klient znajduje się poza procesem i wchodzi w kontakt tylko z produktem finalnym oraz ze specjalistami od sprzedaży czy usług<br />

posprzedażnych, w procesie świadczenia usług, takich jak “dzień dla narciarzy”, klient bezpośrednio uczestniczy w procesie. Prowadzone<br />

działania <strong>Kaizen</strong> dotyczą każdej interakcji klienta w kontakcie z usługą w trakcie całego dnia pobytu (parkingi, kasy, przejazdy<br />

kolejkami linowymi, stoki narciarskie/parki śnieżne, bary i restauracje). W celu zwiększenia postrzeganej przez klienta wartości:<br />

od momentu wygodnego parkowania, poprzez otrzymanie właściwych informacji w kasach, swobodne korzystanie z punktów<br />

gastronomicznych, klient powinien czuć się potraktowanym indywidualnie w każdym momencie spędzonego tam dnia. Szczególna<br />

uwaga organizacji skupiła się na właściwym ułożeniu kas, przejazdach kolejkami linowymi, pobycie w barach/restauracjach, w celu<br />

zmniejszenia czasu przejścia narciarzy, jednocześnie umożliwiając zwiększenie liczby osób korzystających ze stoków narciarskich.<br />

11.00 Przerwa kawowa<br />

11.15 DOSKONALENIE LINII PRODUKCYJNEJ WYROBÓW WIELKOGABARYTOWYCH<br />

NA PRZYKŁADZIE PRODUKCJI KOPARKO-ŁADOWAREK<br />

Francois Guetat – General Manager Wrocław Operations, VOLVO CONSTRUCTION EQUIPMENT<br />

Tomasz Maleszka – VPS Coordinator<br />

Kamila Czaja – VPS Specialist<br />

Po wdrożeniu solidnych podstaw, których celem jest zaangażowanie pracowników w działania doskonalące, model TFM proponuje w<br />

kolejnym kroku narzędzia służące do projektowania właściwego przepływu informacji i materiałów w linii produkcyjnej. Zrozumienie<br />

konieczności eliminowania marnotrawstwa, trudności i zmienności wydaje się być kluczowe dla ustanowienia właściwych standardów<br />

produkcyjnych. Zaprojektowanie, wszędzie tam gdzie jest to możliwe, przepływu jednej sztuki pozwala na znaczną redukcję wyrobów<br />

w toku oraz eliminację nadprodukcji. Właściwie zaprojektowany przepływ informacji i materiałów na linii produkcyjnej stanowi punkt<br />

wyjścia do transformacji systemu produkcyjnego w system oparty na realnych zamówieniach i realnej konsumpcji.<br />

12.00 SYSTEM CIĄGNIONY OD DRZWI DO DRZWI<br />

Bartosz Mazurek – Lean & Productivity Manager, FLEXTRONICS INTERNATIONAL POLAND<br />

System ciągniony wydaje się być najwłaściwszym systemem produkcyjnym stosowanym dla produkcji seryjnej. Narzędzia składające<br />

się na model TFM pozwalają realizować procesy produkcyjne zgodnie z zasadami wyszczuplonego wytwarzania. Właściwy system<br />

produkcyjny nie pozwala na produkowanie ponad potrzeby klientów. W trosce o spełnienie oczekiwań klientów produkowane są wyłącznie<br />

właściwe wyroby we właściwym czasie. Krótki czas przejścia produktu przez proces gwarantuje możliwie najszybszą reakcję na<br />

zmiany w zamówieniach klienta, a jakość wbudowana w proces gwarantuje, że klient otrzyma produkt spełniający jego oczekiwania.<br />

Dodatkowo odpowiednie zbalansowanie operatorów i maszyn w stosunku do wymagań klienta pozwala osiągnąć wysoką produktywność<br />

przy stosunkowo niskich kosztach wytwarzania.<br />

| 3 |

VII Międzynarodowy Kongres GEMBA KAIZEN<br />

23-24 listopada 2010, wrocław<br />

12.45 POZIOMOWANIE I MIZUSUMASHI<br />

Dzień pierwszy: TOOLS DAY<br />

WTOREK 23.11.2010<br />

Piotr Kuś – Plant Manager, FAURECIA JIT PLANT WAŁBRZYCH<br />

Sylwia Kolinka – FES Specialist<br />

Właściwie zaprojektowany system produkcyjny nie może funkcjonować bez odpowiedniego systemu przepływu informacji i materiałów.<br />

Model TFM proponuje zestaw narzędzi umożliwiających usprawnienie logistyki wewnętrznej i odpowiednie zsynchronizowanie<br />

planów produkcji z systemem dostarczania komponentów oraz odbierania wyrobów gotowych z linii produkcyjnych. Poziomowanie<br />

produkcji pozwala na produkowanie wyrobów w stałej sekwencji czasowej. Dzięki temu istnieje możliwość opracowania systemu przepływu<br />

informacji i materiałów bazującego dokładnie na realnych zamówieniach klienta.<br />

13.30 Obiad<br />

14.30 PLANOWANIE PRODUKCJI W SYSTEMIE PULL<br />

Michał Szala - Koordynator Lean, WHIRLPOOL WROCŁAW<br />

Paweł Korusiewicz - Kierownik Procesów Wstępnych<br />

Poprzez wybranie właściwej strategii planowania w systemie Pull można realizować procesy produkcyjno-logistyczne zgodnie z zasadami<br />

wyszczuplonego wytwarzania, bez niepotrzebnej straty wydajności wynikającej chociażby z niewłaściwej konfiguracji przezbrojeń.<br />

Model TFM proponuje obranie najwłaściwszej, dla danej grupy produktów, ścieżki planowania. Właściwa klasyfikacja wyrobów na<br />

szybko i wolno rotujące umożliwia indywidualne podejście do realizacji zamówień klienta, a poprzez to obranie odpowiedniej strategii<br />

planowania, zaplanownia zdolności i wykonania na bazie właściwie zdefiniowanego kontraktu logistycznego.<br />

15.15 ZARZĄDZANIE WYDAJNOŚCIĄ W WARUNKACH DUŻEJ SEZONOWOŚCI<br />

Tomasz Greczanik – Kierownik Departamentu Produkcji, TOSHIBA TELEVISION CENTRAL EUROPE<br />

Piotr Dolata – Lider Inżynierii Przemysłowej, Quality Expert, Dep. Produkcji<br />

Zmienność zamówień oraz wahania w ilościach zamówień ze strony indywidualnych klientów stanowi wyzwanie dla wielu przedsiębiorstw,<br />

które w swoich segmentach działalności gospodarczej napotykają na sezonowość. Odpowiedni system planowania, bazujący<br />

na realnej konsumpcji, stanowi klucz do właściwego zbalansowania operatorów i maszyn w stosunku do zmiennych zamówień klienta.<br />

16.00 Przerwa kawowa<br />

16.15 PROCES OPTYMALIZACJI PRZEPŁYWÓW LOGISTYCZNYCH<br />

Wojciech Sobczyk - Specjalista ds. Metod Logistyki, Lider Filaru Logistic & Customer Service, FIAT AUTO POLAND<br />

Rozbudowa zakładu, wzrost produkcji oraz wzrost poziomu skomplikowania produkowanych wyrobów powoduje potrzebę reorganizacji<br />

i optymalizacji przepływów logistycznych zarówno wewnątrz jak i na zewnątrz zakładu. Nadrzędnym celem, który musi być spełniony,<br />

jest dostosowanie logistyki do wymogów klienta. W tym przypadku klientem jest proces produkcji. Właściwe zaprojektowanie<br />

i wdrożenie optymalnych przepływów logistycznych ma bezpośredni wpływ na poprawę produktywności, a tym samym na redukcję<br />

kosztów wytworzenia wyrobu finalnego. Bardzo dobrym podejściem w realizacji tych celów jest metodologia stosowana w zakładzie<br />

Fiat Auto Poland.<br />

17.00 VALUE STREAM MAPPING<br />

Łukasz Gradzik – Lean Manufacturing Manager, GENERAL ELECTRIC<br />

VSM jest narzędziem służącym do wizualnego przedstawienia przepływu informacji I materiałów. Dzięki temu możliwe staje się właściwe<br />

zrozumienie stanu obecnego. Analiza ta pozwala na zdiagnozowanie obszarów koniecznych do doskonalenia w pierwszej kolejności.<br />

Dodatkowo stanowi punkt wyjścia do wyszczuplenia procesów i zaprojektowania docelowego systemu operacyjnego w<br />

poszczególnych strumieniach powstawania wartości w przedsiębiorstwie.<br />

17.45 Zakończenie I dnia (losowanie nagród, podsumowanie)<br />

20.00 Koktajl – Piwnica Świdnicka, najstarsza restauracja w Europie<br />

| 4 |

VII Międzynarodowy Kongres GEMBA KAIZEN<br />

23-24 listopada 2010, wrocław<br />

Dzień drugi: GEMBA DAY – WORKSHOPS<br />

środa 24.11.2010<br />

8.30 KAIZEN W NAJWIĘKSZEJ SIECI SUPER- I HIPERMARKETÓW DESPAR WE WŁOSZECH<br />

Maurizio Spanio – Miglioramento Continuo, ASPIAG ITALIA<br />

Bruno Fabiano – <strong>Kaizen</strong> College Director, KAIZEN <strong>Institute</strong> Italy<br />

Supermarkety i hipermarkety DESPAR tworzą największą sieć spośród liczących się sieci tego typu we Włoszech. Marką DESPAR w<br />

północno-wschodnich Włoszech zarządza firma ASPIAG, która w ciągu ostatnich 3 lat bardzo mocno się rozwinęła. Swój rozwój zawdzięcza<br />

uporządkowanej strukturze oraz zasadom Ciągłego Doskonalenia <strong>Kaizen</strong> w setkach placówek, dużych i średnich, oraz we<br />

wsparciu procesów organizacji.<br />

Korzystając z doświadczeń działań kaizen w różnych sektorach spożywczych i nie tylko, spółka oparła swój system na konsekwentnym<br />

programie szkoleń (bazujących na logice TWI) i rozwoju, dzięki któremu zaangażowano tysiące osób w działania przyczyniające się do<br />

znacznego podniesienia jakości świadczonych usług, wydajności i w konsekwencji wyników ekonomicznych spółki.<br />

Ciągłe Doskonalenie <strong>Kaizen</strong> obejmuje obszary centralnego wsparcia procesów, centra dystrybucji produktów oraz ośrodki specjalistyczne.<br />

9.30 ZASTOSOWANIE MODELU TOTAL FLOW MANAGEMENT W SŁUŻBIE ZDROWIA NA PRZYKŁADZIE<br />

LABORATORIÓW I SZPITALI MAYO CLINIC W ROCHESTER/MINNESOTA<br />

Euclides Coimbra – Managing Director, KAIZEN INSTITUTE CONSULTING GROUP<br />

KAIZEN <strong>Institute</strong> może poszczycić się możliwością zaprezentowania swoich osiągnięć przy zastosowaniu metod Lean/<strong>Kaizen</strong> w Sektorze<br />

Zdrowia Publicznego (Healthcare Organizations and Functions).<br />

W 2003 roku KAIZEN <strong>Institute</strong> rozpoczął wdrażanie metodologii Lean/<strong>Kaizen</strong> w Sektorze Ochrony Zdrowia w laboratoriach i szpitalach<br />

Mayo Clinic w Rochester. Od tego czasu KAIZEN <strong>Institute</strong> wraz z pracownikami Organizacji Ochrony Zdrowia wypracował<br />

kompleksowe metody usprawniające działanie: Pogotowia Ratunkowego, Działu Diagnostyki, Działu Onkologii i sal operacyjnych; Działów<br />

wsparcia medycznego (laboratoria, anestezjologia, logistyka); Oddziałów Szpitala (centrów ambulatoryjnych, pracy pielęgniarek<br />

i techników); Informacji.<br />

Klienci KAIZEN <strong>Institute</strong> w Sektorze Ochrony Zdrowia wykorzystywali metodologię Lean/<strong>Kaizen</strong> w celu osiągnięcia nadzwyczajnych<br />

wyników w: obsłudze pacjentów, rozwoju kadry, zyskowności placówek, wynikach klinicznych.<br />

10.30 Przerwa kawowa<br />

11.00 workshops<br />

GRUPA A<br />

AUDYT KAIZEN – KORZYŚCI I RYZYKA<br />

Prowadzący: Konsultanci KAIZEN <strong>Institute</strong> Polska<br />

Zagadnienia: Struktura Audytu KAIZEN; Wizualizacja wyników<br />

(tzw. piramida); Analiza wyników w kontekście rozwoju organizacji<br />

i zaawansowania wdrażania narzędzi Lean/<strong>Kaizen</strong>; Wykorzystanie<br />

wyników audytu w analizie SWOT oraz definiowaniu<br />

strategii przedsiębiorstwa; Komunikacja z załogą – podstawy<br />

warsztatu audytora<br />

Zapraszamy do naszej kuchni – w ciągu kilku godzin warsztatów<br />

zapoznamy Państwa z licencjonowanym narzędziem KAIZEN <strong>Institute</strong><br />

– Audytem Systemu <strong>Kaizen</strong>. Zakładając „buty” audytorów<br />

wezmą Państwo udział w analizie wypełnionych rzeczywistych<br />

formularzy audytowych oraz w kolejnych etapach procesu optymalizacji<br />

przedsiębiorstwa – m.in. analizie SWOT i definiowaniu<br />

priorytetowych obszarów rozwoju firmy. Podzielimy się naszym<br />

doświadczeniem jak znaleźć wspólny język z załogą aby hasło<br />

„audyt” (zewnętrzny lub wewnętrzny) było kojarzone z inspiracją<br />

do rozwoju i doskonalenia.<br />

GRUPA B<br />

INSPIRUJĄCA GRA SYMULACYJNA „OFFICE FLOW”<br />

Prowadzący: Konsultanci KAIZEN <strong>Institute</strong> Polska<br />

Zagadnienia: Mapowanie procesów; Diagram Spaghetti;<br />

Identyfikacja marnotrawstwa; Analiza potencjału zmian; Standaryzacja<br />

pracy; Krótkie lekcje; Przepływ jednej sztuki; Czas<br />

cyklu; Optymalny layout; Praca zespołowa<br />

Wyszczuplanie procesów usługowo-administracyjnych tak,<br />

by wyprzedzić konkurencję jest nie lada wyzwaniem naszych<br />

czasów. Tradycyjny obieg dokumentacji w firmie to częsta słabość<br />

wielu organizacji obniżająca markę firmy mimo produktu<br />

wysokiej jakości. Podczas gry symulacyjnej pokażemy jak dostosować<br />

cykl pracy administracji do rzeczywistych oczekiwań<br />

Klienta. Na bazie typowego procesu administracyjnego nauczymy<br />

się rozpoznawać rzeczywistą wartość dodaną usługi,<br />

zidentyfikujemy występujące marnotrawstwo oraz przeanalizujemy<br />

potencjał zmian. Pokażemy jak w biurach zastosować<br />

zasady przepływu jednej sztuki aby podnieść zadowolenie<br />

Klienta i uzyskać mierzalne oszczędności.<br />

15.00 Zakończenie i obiad<br />

| 5 |

VII Międzynarodowy Kongres GEMBA KAIZEN<br />

23-24 listopada 2010, wrocław<br />

Dzień drugi: GEMBA DAY – BENCHMARKTOURS<br />

środa 24.11.2010<br />

Goście <strong>Kongresu</strong>, którzy zdecydują się odwiedzić firmę<br />

wdrażającą <strong>Kaizen</strong>, mogą wybrać spośród 6 propozycji. Każda<br />

z firm ma odmienny profil działalności oraz różne obszary<br />

objęte ciągłym doskonaleniem. <strong>Program</strong> Benchmarktour<br />

przebiega według stałego harmonogramu we wszystkich<br />

firmach.<br />

1. Prezentacja firmy i procesów<br />

2. Przejście przez proces<br />

3. Wyszukiwanie MUDA<br />

4. Prezentacja wyników, podsumowanie i dyskusja<br />

Prowadzącymi są Konsultanci KAIZEN <strong>Institute</strong> Polska oraz<br />

koordynatorzy <strong>Kaizen</strong>/Lean w poszczególnych firmach.<br />

Obiad w trakcie wizyt dla wszystkich grup.<br />

Wyjazd Grupa Opis wyjazu<br />

7.30<br />

Grupa 1<br />

Grupa 2<br />

Grupa 3<br />

FIAT AUTO POLAND<br />

Rodzaj działalności: Produkcja samochodów<br />

Temat wiodący: Projektowanie, wdrożenie i optymalizacja przepływów logistycznych<br />

8.30 Grupa 4<br />

8.30 Grupa 5<br />

8.30 Grupa 6<br />

10.45 Grupa 7*<br />

10.45 Grupa 8*<br />

GENERAL ELECTRIC<br />

Rodzaj działalności: Technologie i czujniki zabezpieczeniowe<br />

Temat wiodący: Ciągłe doskonalenie i poprawa wszystkich wskaźników produkcyjnych po przeprowadzanych<br />

warsztatach <strong>Kaizen</strong> na podstawie praktycznych przykładów wdrożonych rozwiązań.<br />

TAKATA PETRI POLSKA<br />

Rodzaj działalności: Produkcja poduszek powietrznych i pasów bezpieczeństwa do<br />

samochodów osobowych.<br />

Temat wiodący: System produkcyjny oparty na narzędziach ciągłego doskonalenia takich jak: system sugestii<br />

wspomagający ciągłe doskonalenie, system dostarczania komponentów oraz system nadzoru i planowania<br />

zmiany serii produkcyjnej.<br />

FAURECIA JIT PLANT WAŁBRZYCH<br />

Rodzaj działalności: Produkcja siedzeń samochodowych<br />

Temat wiodący: Long distance JIT, przepływ materiałów i informacji bazujący na dokładnych zamówieniach<br />

klienta końcowego dostarczanych w konkretnej sekwencji ilościowej i czasowej przy pomocy kanban<br />

(system przepływu informacji|) i mizusumashi (małe pociągi logistyczne)<br />

WHIRLPOOL POLSKA<br />

Rodzaj działalności: Produkcja kuchenek<br />

Temat wiodący: Planowanie produkcji w systemie Pull przy wsparciu narzędzi przepływu kart Kanban oraz<br />

systemu nadzorującego sekwencje przezbrojeń. Prezentacja przepływu informacji i materiałów na przykładzie<br />

modelowego strumienia wartości.<br />

LEONI KABEL POLSKA<br />

Rodzaj działalności: Produkcja wiązek elektrycznych dla przemysłu motoryzacyjnego<br />

Temat wiodący: Praktyczne wdrożenie i doskonalenie podstawowych narzędzi <strong>Kaizen</strong> na przykładach:<br />

Systemu sugestii pracowniczych, TPM, standaryzacji, wizualizacji, 5S, SMED.<br />

* Grupy 7 i 8 ze względu na godzinę wyjazdu mogą wziąć udział w prelekcjach, które odbędą się 24.11 w godzinach 8.30 – 10.30<br />

| 6 |

Formularz zgłoszeniowy<br />

VII Międzynarodowy Kongres GEMBA KAIZEN<br />

Wrocław, 23-24 listopada 2010, hotel Mercure Panorama Wrocław<br />

Prosimy o czytelne wypełnienie formularza i przesłanie faksem do Organizatora – fax 0 71 335 22 79<br />

Zgłaszam uczestnictwo następujących osób w VII Kongresie GEMBA KAIZEN:<br />

Wskaż wybrane zajęcia II<br />

Imię i nazwisko<br />

Stanowisko<br />

dnia (wpisz cyfrę od 1 do 8 Dane kontaktowe<br />

lub literę A, B)*<br />

Tel:<br />

Fax:<br />

Email:<br />

Tel:<br />

Fax:<br />

Email:<br />

Tel:<br />

Fax:<br />

Email:<br />

Dane firmy (do faktury):<br />

Pełna nazwa spółki NIP<br />

* - o zakwalifikowaniu do grupy decyduje kolejność zgłoszenia<br />

Adres siedziby<br />

Koszty uczestnictwa:<br />

Koszt uczestnictwa pierwszej i drugiej osoby z firmy: .......................................................................... 3200 PLN + 22% VAT<br />

Koszt uczestnictwa trzeciej i czwartej osoby z firmy: ........................................................................... 3000 PLN + 22% VAT<br />

Koszt uczestnictwa każdej następnej osoby z firmy:............................................................................. 2800 PLN + 22% VAT<br />

Udział w pierwszym lub w drugim dniu <strong>Kongresu</strong>................................................................................. 2000 PLN + 22% VAT<br />

Koszt uczestnictwa większej liczby osób:............................................................................................... NEGOCJUJ CENĘ!<br />

Dla osób, które zgłoszą uczestnictwo do 18.10.2010 przewidujemy specjalną cenę..............................2800 PLN + 22% VAT<br />

Cena obejmuje: uczestnictwo w wykładach, wizytę w Firmie lub udział w warsztatach, materiały konferencyjne na Pendrive,<br />

posiłki, uczestnictwo w koktajlu.<br />

Oświadczam, że opłata za uczestnictwo wyżej<br />

wymienionych osób w kwocie:<br />

Pieczęć firmowa<br />

Podpis osoby upoważnionej<br />

..........................................................................<br />

zostanie przelana w terminie 4 dni od przesłania<br />

zgłoszenia na rachunek Organizatora.<br />

Organizator <strong>Kongresu</strong> (dane do przelewu):<br />

KAIZEN ® <strong>Institute</strong> Polska s.c., 52-121 Wrocław, ul. Koreańska 13, NIP 897-16-29-584<br />

Rachunek bankowy: ING Bank Śląski 07 1050 1575 1000 0022 7467 8719<br />

Warunki uczestnictwa: 1. Warunkiem uczestnictwa jest przesłanie faksem niniejszego zgłoszenia oraz dokonanie płatności przelewem zgodnie z informacjami zawartymi<br />

w niniejszym zgłoszeniu. 2. Po otrzymaniu przez Organizatora wpłaty zostanie przesłane e-mailem potwierdzenie uczestnictwa, które uprawnia do udziału w Kongresie.<br />

Jednocześnie zostanie przesłana faktura VAT. 3. Poprzez przesłanie zgłoszenia Zgłaszający wyraża zgodę na przetwarzanie udostępnionych danych w celach informacyjnych<br />

i marketingowych przez KAIZEN® <strong>Institute</strong> Polska s.c.. Dane kontaktowe zostaną przekazane do jednokrotnego użycia przez Partnerów i Sponsorów <strong>Kongresu</strong>. 4. Wszystkie<br />

pozycje programu <strong>Kongresu</strong> zostały potwierdzone. Organizator zastrzega sobie prawo do zmian. 5. W przypadku rezygnacji z uczestnictwa w Kongresie do 8 listopada 2010<br />

Organizatorzy pobiorą opłatę manipulacyjną w wysokości 10% kosztu uczestnictwa. 6. W przypadku rezygnacji z uczestnictwa do 15 listopada 2010 Organizatorzy pobiorą<br />

opłatę manipulacyjną w wysokości 40 % kosztu uczestnictwa. W przypadku rezygnacji po 15 listopada 2010 Organizatorzy nie zwracają kosztu uczestnictwa. 7. W przypadku<br />

gdyby Kongres nie odbył się z winy Organizatorów Zgłaszającym zostanie zwrócona pełna kwota. 8. Dostępne zniżki od ceny uczestnictwa nie sumują się. 9. Przydział do<br />

poszczególnych grup w drugim dniu zajęć uwarunkowany jest kolejnością zgłoszeń.

Poznaj<br />

doświadczenia KAIZEN<br />

rynkowych liderów<br />

podczas VII <strong>Kongresu</strong><br />

GEMBA KAIZEN:<br />

ASPIAG ITALIA / DESPAR<br />

FAURECIA JIT PLANT WAŁBRZYCH<br />

FIAT AUTO POLAND<br />

FLEXTRONICS INTERNATIONAL POLAND<br />

GENERAL ELECTRIC<br />

LE FUNIVIE TOGNOLA<br />

LEONI KABEL POLSKA<br />

MAYO CLINIC<br />

SUPERMERCADO CONTINENTE<br />

TAKATA PETRI POLSKA<br />

TOSHIBA TELEVISION CENTRAL EUROPE<br />

WHIRLPOOL WROCŁAW<br />

VOLVO CONSTRUCTION EQUIPMENT<br />

KAIZEN ® <strong>Institute</strong> Polska<br />

ul. Koreańska 13<br />

52-121 Wrocław<br />

tel. (071) 335 22 75<br />

fax (071) 335 22 79<br />

www.pl.kaizen.com<br />

msluja@kaizen-institute.pl