Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

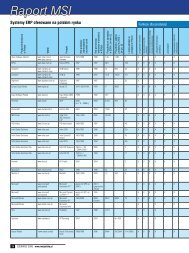

Systemy MES, SCADA, HMI na polskim rynku<br />

mu powiązana była z testami funkcjonalnymi. Pracownicy<br />

produkcji codziennie testowali poszczególne funkcje<br />

i dokumentowali wyniki testów w narzędziu trackingowym<br />

firmy PSI, pozwalającym na rejestrowanie wszystkich błędów,<br />

życzeń i sugestii. Do końca kwietnia zainstalowano<br />

na wszystkich 80 stanowiskach roboczych nowe terminale<br />

raportowania z produkcji. Należy podkreślić, że terminale<br />

zostały opracowane przez Siemensa jako ergonomiczne<br />

interfejsy człowiek/maszyna, w których człowiek zajmuje<br />

centralne miejsce. Projekty terminali były tak nowatorskie,<br />

że po zakończeniu projektu uzyskano na nie patent.<br />

Pod koniec fazy testowej Bajric mógł już stwierdzić:<br />

„Wdrożone rozwiązanie zawiera w sobie szereg funkcjonalności<br />

ułatwiających nam życie. Należy do nich przykładowo<br />

zarządzanie jakością, dzięki któremu uzyskujemy<br />

zapewnienie wymaganej jakości każdego najmniejszego<br />

elementu łopatek. Jeżeli problem wyniknie dopiero w fazie<br />

montażu, koszty usunięcia usterki są o wiele wyższe.<br />

W ten sposób MES optymalizuje także główne procesy,<br />

mianowicie produkcję łopatek turbinowych poprzez frezowanie,<br />

erodowanie, szlifowanie i wiercenie laserowe”.<br />

Dzięki zastosowaniu precyzyjnego interfejsu rozwiązanie<br />

MES jest głęboko zintegrowane z systemem ERP SAP.<br />

Zarządzanie zleceniami produkcyjnymi odbywa się przy<br />

wykorzystaniu modułu PSIpenta, połączonego z zaawansowanym<br />

narzędziem planistycznym PSIls, wspierającego<br />

harmonogramowanie krótko-, średnio- i długoterminowe.<br />

Kolejnym modułem jest PSIbde (moduł rejestracji danych<br />

produkcyjnych) z szerokim zakresem funkcjonalności udostępnionych<br />

pracownikom produkcji za pośrednictwem<br />

specjalistycznych terminali. Ułatwiony dostęp do danych<br />

o zleceniach produkcyjnych zwiększa wydajność pracy<br />

i redukuje ilość błędów.<br />

Jak mówi Bajric: „Za pomocą przejrzystych narzędzi<br />

chcemy optymalnie wspierać nasze procesy, specyficzne<br />

dla danego działu i branży”. Oprócz zarządzania dokumentami,<br />

dla wspomożenia pracy operatorów maszyn<br />

system udostępnia przede wszystkim istotne funkcje z zakresu<br />

utrzymania ruchu, tworzące znaczące wzbogacenie<br />

klasycznych funkcji MES.<br />

Prezentacja właściwych wskaźników<br />

Punkt ciężkości wdrożenia został położony na moduły planistyczne.<br />

Dzięki ich zastosowaniu wszystkie dane planistyczne<br />

są udostępniane i aktualizowane w trybie online<br />

i w czasie zbliżonym do rzeczywistego. Planiści mogą na<br />

bieżąco śledzić procesy produkcyjne i odpowiednio reagować<br />

na występujące zakłócenia. Z drugiej strony w ramach<br />

planowania długoterminowego planiści określają portfolio<br />

produktów na następny rok gospodarczy. Dotychczasowy<br />

uciążliwy proces został zastąpiony zintegrowanym oprogramowaniem,<br />

które poprzez algorytmy optymalizacji oraz<br />

definiowalne parametry produktów docelowych zapewnia<br />

najlepsze możliwe zestawienie portfolio. Nowością jest<br />

przy tym kontrola względem ograniczonych możliwości<br />

produkcyjnych już w momencie planowania.<br />

Siemens był w stanie spełnić również inny istotny wymóg:<br />

podniesienie świadomości stopnia realizacji założeń<br />

i celów wyznaczających efektywność przedsiębiorstwa.<br />

Wspólnie z IPK zdefiniowano około 30 wskaźników. O ile<br />

wcześniej określenie stopnia realizacji takich wskaźników<br />

byłoby bardzo trudne, to teraz wyświetlane są one każdemu<br />

uprawnionemu użytkownikowi z dokładnością co do<br />

minuty.<br />

Do tych standardowych raportów należy pomiar czasu<br />

produkcji, dokumentowanie przyczyn zakłóceń oraz stopień<br />

realizacji prac w planowaniu i produkcji. Dla dowolnego<br />

okresu można wyświetlić stopień wykorzystania maszyn<br />

oraz ustalić, które z maszyn są najbardziej usterkowe<br />

i kosztowne w utrzymaniu. „PSI zapewniła nam możliwość<br />

samodzielnego dostępu do pełnego spektrum danych<br />

z produkcji oraz definiowania i prezentowania własnych<br />

raportów” - podsumowuje Bajric rezultat innowacyjnego<br />

projektu.<br />

Głęboka integracja<br />

Podczas gdy SAP stanowi informatyczny fundament<br />

przedsiębiorstwa w obszarze danych handlowych i księgowych,<br />

PSI<strong>mes</strong> jest rozwiązaniem nadzorującym i efektywnie<br />

wspierającym właściwy proces produkcyjny wraz<br />

z ustalaniem terminów, sterowaniem produkcją, optymalnym<br />

kolejkowaniem i harmonogramowaniem zleceń aż do<br />

przesyłania raportów do systemu ERP. Dane z produkcji<br />

MES przesyła cyklicznie - tak, że dział handlowy czy<br />

kierownictwo może w każdej chwili sporządzić aktualną<br />

kalkulację. W ten sposób system ERP oraz MES tworzą<br />

integralną całość.<br />

Start projektu przypadł na 1 grudnia 2008 r., a już<br />

1 października 2009 r. cały system został produkcyjnie<br />

uruchomiony. „Jak na projekt o wysokim stopniu złożoności<br />

całość prac przebiegła bardzo szybko. Porównywalne<br />

projekty trwają najczęściej kilka lat. Oznacza to, że zadanie<br />

znalezienia dostawcy MES, który w tak optymalny<br />

sposób zrealizuje połączenie i głęboką integrację swojego<br />

oprogramowania z istniejącym systemem ERP, zrealizowaliśmy<br />

z pełnym sukcesem” - reasumuje Bajric i zapowiada<br />

dalszą współpracę z PSI.<br />

Raport 2010, www.msipolska.pl 15