Maszyny technologiczne konwencjonalne - Wrzuta.pl

Maszyny technologiczne konwencjonalne - Wrzuta.pl Maszyny technologiczne konwencjonalne - Wrzuta.pl

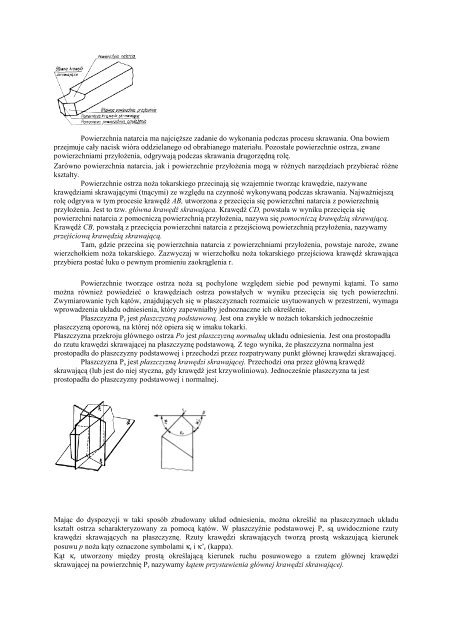

Powierzchnia natarcia ma najcięŜsze zadanie do wykonania podczas procesu skrawania. Ona bowiem przejmuje cały nacisk wióra oddzielanego od obrabianego materiału. Pozostałe powierzchnie ostrza, zwane powierzchniami przyłoŜenia, odgrywają podczas skrawania drugorzędną rolę. Zarówno powierzchnia natarcia, jak i powierzchnie przyłoŜenia mogą w róŜnych narzędziach przybierać róŜne kształty. Powierzchnie ostrza noŜa tokarskiego przecinają się wzajemnie tworząc krawędzie, nazywane krawędziami skrawającymi (tnącymi) ze względu na czynność wykonywaną podczas skrawania. NajwaŜniejszą rolę odgrywa w tym procesie krawędź AB, utworzona z przecięcia się powierzchni natarcia z powierzchnią przyłoŜenia. Jest to tzw. główna krawędź skrawająca. Krawędź CD, powstała w wyniku przecięcia się powierzchni natarcia z pomocniczą powierzchnią przyłoŜenia, nazywa się pomocniczą krawędzią skrawającą. Krawędź CB, powstałą z przecięcia powierzchni natarcia z przejściową powierzchnią przyłoŜenia, nazywamy przejściową krawędzią skrawającą. Tam, gdzie przecina się powierzchnia natarcia z powierzchniami przyłoŜenia, powstaje naroŜe, zwane wierzchołkiem noŜa tokarskiego. Zazwyczaj w wierzchołku noŜa tokarskiego przejściowa krawędź skrawająca przybiera postać łuku o pewnym promieniu zaokrąglenia r. Powierzchnie tworzące ostrza noŜa są pochylone względem siebie pod pewnymi kątami. To samo moŜna równieŜ powiedzieć o krawędziach ostrza powstałych w wyniku przecięcia się tych powierzchni. Zwymiarowanie tych kątów, znajdujących się w płaszczyznach rozmaicie usytuowanych w przestrzeni, wymaga wprowadzenia układu odniesienia, który zapewniałby jednoznaczne ich określenie. Płaszczyzna P r jest płaszczyzną podstawową. Jest ona zwykłe w noŜach tokarskich jednocześnie płaszczyzną oporową, na której nóŜ opiera się w imaku tokarki. Płaszczyzna przekroju głównego ostrza Po jest płaszczyzną normalną układu odniesienia. Jest ona prostopadła do rzutu krawędzi skrawającej na płaszczyznę podstawową. Z tego wynika, Ŝe płaszczyzna normalna jest prostopadła do płaszczyzny podstawowej i przechodzi przez rozpatrywany punkt głównej krawędzi skrawającej. Płaszczyzna P s jest płaszczyzną krawędzi skrawającej. Przechodzi ona przez główną krawędź skrawającą (lub jest do niej styczna, gdy krawędź jest krzywoliniowa). Jednocześnie płaszczyzna ta jest prostopadła do płaszczyzny podstawowej i normalnej. Mając do dyspozycji w taki sposób zbudowany układ odniesienia, moŜna określić na płaszczyznach układu kształt ostrza scharakteryzowany za pomocą kątów. W płaszczyźnie podstawowej P, są uwidocznione rzuty krawędzi skrawających na płaszczyznę. Rzuty krawędzi skrawających tworzą prostą wskazującą kierunek posuwu p noŜa kąty oznaczone symbolami κ r i κ’ r (kappa). Kąt κ r utworzony między prostą określającą kierunek ruchu posuwowego a rzutem głównej krawędzi skrawającej na powierzchnię P r nazywamy kątem przystawienia głównej krawędzi skrawającej.

Kąt κ’ r utworzony między prostą określającą kierunek ruchu posuwowego a rzutem pomocniczej krawędzi skrawającej na płaszczyznę P r , nazywamy kątem przystawienia pomocniczej krawędzi skrawającej. Pomiędzy rzutem na płaszczyznę podstawową głównej krawędzi skrawającej a rzutem pomocniczej krawędzi skrawającej powstaje kąt ε r , zwany kątem naroŜa. Symbolem r oznaczono zaokrąglenie przejściowej krawędzi skrawającej w rzucie na płaszczyźnie normalnej. W płaszczyźnie P o są widoczne kąty powstałe w wyniku przecięcia ostrza płaszczyzną prostopadłą do głównej krawędzi skrawającej. Oznaczamy je symbolami α o , β o i γ o . Kąt α o nazywa się kątem przyłoŜenia głównym. Jest on zawarty między prostą styczną do głównej powierzchni przyłoŜenia i płaszczyzną P s . Kąt β o nazywa się kątem ostrza głównym. Jest on zawarty między styczną do powierzchni przyłoŜenia a styczną do powierzchni natarcia. Kąt γ o nazywa się kątem natarcia głównym. Jest on zawarty między prostą styczną do powierzchni natarcia a płaszczyzną podstawową P r . Kąt przyłoŜenia α o zmniejsza tarcie między obrabianym przedmiotem a powierzchnią przyłoŜenia narzędzia. Wartość tego kąta powinna zapewniać jedynie dostateczne zmniejszenie tarcia, bez nadmiernego jednak zmniejszenia kąta ostrza. ZaleŜy ona od rodzaju noŜa, obrabianego materiału oraz warunków obróbki; zwykle przyjmuje się kąt przyłoŜenia główny α o = 6-12°. Kąt natarcia γ o ma za zadanie ułatwienie spływu wióra podczas obróbki. Im większy będzie kąt natarcia narzędzia, tym łatwiej jego ostrze będzie wnikać w materiał, gdyŜ powstający wiór mniej będzie się odkształcał, dzięki czemu napór materiału na narzędzie będzie mniejszy. Nadmierne jednak zwiększenie kąta natarcia powoduje znaczne osłabienie noŜa. W praktyce przyjmuje się kąt natarcia główny w granicach γ o = 5-30°. Parametry skrawania Podczas toczenia moŜna rozróŜnić na obrabianym przedmiocie trzy zasadnicze powierzchnie. Są to: powierzchnia obrabiana, powierzchnia skrawana oraz powierzchnia obrobiona. Przebieg procesu skrawania charakteryzują w znacznej mierze warunki skrawania. Warunki te określamy nazwą parametrów skrawania. NajwaŜniejszymi parametrami skrawania są szybkość skrawania, głębokość skrawania i posuw. Od tych parametrów zaleŜą: wartość oporów skrawania, dokładność wymiarów, gładkość obrobionej powierzchni oraz trwałość ostrza i wydajność obróbki. Szybkością skrawania nazywamy stosunek drogi, którą przebywa krawędź skrawająca narzędzia względem powierzchni obrabianego przedmiotu w kierunku głównego ruchu roboczego, do czasu przebycia tej drogi. Obracający się na tokarce przedmiot o średnicy d wykonuje w ciągu minuty n obrotów. Wobec tego punkt A, znajdujący się na powierzchni wałka, przebędzie względem wierzchołka noŜa drogę wynoszącą w ciągu jednego obrotu π⋅d, czyli tyle, ile wynosi obwód wałka. JeŜeli wałek wykona w ciągu jednej minuty n obrotów, ⋅ d ⋅ n = π 1000 to droga, którą przebędzie w tym czasie punkt A, wyniesie v [ m / min] Głębokością skrawania nazywamy odległość powierzchni obrabianej od obrobionej. Głębokość D − d 2 skrawania w toczeniu wyraŜa się zaleŜnością g = [ mm] Posuwem nazywa się wartość przesunięcia noŜa podczas jednego obrotu toczonego przedmiotu. Posuw oznacza się literą f, a jego wartość wyraŜa w mm na jeden obrót przedmiotu. Podczas toczenia nóŜ moŜe wykonywać ruch posuwowy w kierunku równoległym do prowadnic łoŜa tokarki i wówczas nazywa się go posuwem wzdłuŜnym. JeŜeli podczas toczenia nóŜ wykonuje ruch prostopadły do poprzedniego kierunku, to taki posuw nazywa się poprzecznym.

- Page 1 and 2: Maszyny technologiczne konwencjonal

- Page 3 and 4: We frezowaniu, jak w kaŜdej obrób

- Page 5 and 6: PoniewaŜ narzędzie wykonuje ruch

- Page 7 and 8: zaopatrzone w urządzenie do samocz

- Page 9 and 10: Tokarki - zaleŜnie od przeznaczeni

- Page 11 and 12: NoŜe kształtowe o róŜnym zarysi

- Page 13: 4. OPERACJE WYKONYWANE NA TOKARKACH

- Page 17 and 18: W części roboczej wiertło posiad

- Page 19 and 20: Charakterystyczną cechą pogłębi

- Page 21 and 22: uch główny - narzędzie ruch posu

- Page 23 and 24: Spoiwo jest składnikiem narzędzi

- Page 25: Rys.03:Szlifowanie otworów Rys.04:

Powierzchnia natarcia ma najcięŜsze zadanie do wykonania podczas procesu skrawania. Ona bowiem<br />

przejmuje cały nacisk wióra oddzielanego od obrabianego materiału. Pozostałe powierzchnie ostrza, zwane<br />

powierzchniami przyłoŜenia, odgrywają podczas skrawania drugorzędną rolę.<br />

Zarówno powierzchnia natarcia, jak i powierzchnie przyłoŜenia mogą w róŜnych narzędziach przybierać róŜne<br />

kształty.<br />

Powierzchnie ostrza noŜa tokarskiego przecinają się wzajemnie tworząc krawędzie, nazywane<br />

krawędziami skrawającymi (tnącymi) ze względu na czynność wykonywaną podczas skrawania. NajwaŜniejszą<br />

rolę odgrywa w tym procesie krawędź AB, utworzona z przecięcia się powierzchni natarcia z powierzchnią<br />

przyłoŜenia. Jest to tzw. główna krawędź skrawająca. Krawędź CD, powstała w wyniku przecięcia się<br />

powierzchni natarcia z pomocniczą powierzchnią przyłoŜenia, nazywa się pomocniczą krawędzią skrawającą.<br />

Krawędź CB, powstałą z przecięcia powierzchni natarcia z przejściową powierzchnią przyłoŜenia, nazywamy<br />

przejściową krawędzią skrawającą.<br />

Tam, gdzie przecina się powierzchnia natarcia z powierzchniami przyłoŜenia, powstaje naroŜe, zwane<br />

wierzchołkiem noŜa tokarskiego. Zazwyczaj w wierzchołku noŜa tokarskiego przejściowa krawędź skrawająca<br />

przybiera postać łuku o pewnym promieniu zaokrąglenia r.<br />

Powierzchnie tworzące ostrza noŜa są pochylone względem siebie pod pewnymi kątami. To samo<br />

moŜna równieŜ powiedzieć o krawędziach ostrza powstałych w wyniku przecięcia się tych powierzchni.<br />

Zwymiarowanie tych kątów, znajdujących się w płaszczyznach rozmaicie usytuowanych w przestrzeni, wymaga<br />

wprowadzenia układu odniesienia, który zapewniałby jednoznaczne ich określenie.<br />

Płaszczyzna P r jest płaszczyzną podstawową. Jest ona zwykłe w noŜach tokarskich jednocześnie<br />

płaszczyzną oporową, na której nóŜ opiera się w imaku tokarki.<br />

Płaszczyzna przekroju głównego ostrza Po jest płaszczyzną normalną układu odniesienia. Jest ona prostopadła<br />

do rzutu krawędzi skrawającej na płaszczyznę podstawową. Z tego wynika, Ŝe płaszczyzna normalna jest<br />

prostopadła do płaszczyzny podstawowej i przechodzi przez rozpatrywany punkt głównej krawędzi skrawającej.<br />

Płaszczyzna P s jest płaszczyzną krawędzi skrawającej. Przechodzi ona przez główną krawędź<br />

skrawającą (lub jest do niej styczna, gdy krawędź jest krzywoliniowa). Jednocześnie płaszczyzna ta jest<br />

prostopadła do płaszczyzny podstawowej i normalnej.<br />

Mając do dyspozycji w taki sposób zbudowany układ odniesienia, moŜna określić na płaszczyznach układu<br />

kształt ostrza scharakteryzowany za pomocą kątów. W płaszczyźnie podstawowej P, są uwidocznione rzuty<br />

krawędzi skrawających na płaszczyznę. Rzuty krawędzi skrawających tworzą prostą wskazującą kierunek<br />

posuwu p noŜa kąty oznaczone symbolami κ r i κ’ r (kappa).<br />

Kąt κ r utworzony między prostą określającą kierunek ruchu posuwowego a rzutem głównej krawędzi<br />

skrawającej na powierzchnię P r nazywamy kątem przystawienia głównej krawędzi skrawającej.