You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

精烘<br />

包车<br />

间<br />

综合<br />

制车<br />

间<br />

辅助<br />

设施<br />

②给排水量<br />

2、工程分析<br />

拟建项目给排水量见表 1,给排水平衡见图 1。<br />

表 1 拟建项目给排水量一览表 单位:m 3<br />

/d<br />

用排水单位 新鲜水量 循环水量 损耗水量 排水量 备注<br />

溶解、洗结晶品等 (0.035) 0 0.021 0.014 进污水处理站<br />

工艺设备清洗 0.5 0 0.1 0.4 进污水处理站<br />

地面清洗 0.5 0 0.1 0.4 进污水处理站<br />

制剂产品用水 (10) 0 10 0 进入产品<br />

洗瓶、洗胶塞等 (40) 40 2 0 进入反渗透制纯水<br />

地面清洗 3 0 0.5 2.5 进污水处理站<br />

工衣清洗 1.5 0 0.5 1.0 进污水处理站<br />

设备清洗 16 0 1.6 14.4 进污水处理站<br />

设备冷却循环水 140 6400 34 106 直排<br />

污水站冲洗水 1.0 0 0.2 0.8 进污水处理站<br />

纯水制备 35.035[38] 10.965 0(50.035) 3 进入其它工艺消耗<br />

生活 3 0 0.5 2.5 进污水处理站<br />

绿化 17 0 17 0<br />

合 计 217.535 6450.965 66.521 131.014 -<br />

()数字为纯水、注射用水或反渗透出水消耗量。 [ ]<br />

内数字为其它工序返回补充水。

20<br />

35.035<br />

10.965<br />

一级<br />

反渗透<br />

二级<br />

反渗透<br />

3<br />

清废水外排129<br />

64<br />

50.035<br />

1.0<br />

20.5<br />

38<br />

106<br />

新鲜水 217.535<br />

精<br />

烘<br />

包<br />

车<br />

间<br />

纯<br />

水<br />

和<br />

注<br />

射<br />

水<br />

综<br />

合<br />

制<br />

剂<br />

车<br />

间<br />

1.0<br />

140<br />

3<br />

17<br />

40<br />

0.5<br />

0.5<br />

10<br />

0.035<br />

16<br />

3.0<br />

1.5<br />

处理后外排<br />

22.014<br />

工艺设备清洗<br />

地面清洗<br />

洗瓶、胶塞等<br />

制剂产品<br />

溶解、洗结晶品<br />

工艺设备清洗<br />

地面清洗<br />

工衣清洗<br />

污水处理站冲洗<br />

生活<br />

绿化<br />

损耗0.1<br />

损耗0.1<br />

损耗2<br />

进入产品10<br />

损耗0.021<br />

损耗1.6<br />

损耗0.5<br />

损耗0.5<br />

损耗0.2<br />

损耗17<br />

0.014<br />

m3 /d m3 /d m3 m /d<br />

3 /d<br />

进水及流量 污水及流量 清洁废水及流量 损耗及循环水量<br />

40<br />

6400<br />

冷冻、空调、锅炉<br />

等冷却循环水<br />

图 1<br />

拟建项目给排水平衡图<br />

损耗34<br />

损耗0.5<br />

14.4<br />

2.5<br />

1.0<br />

0.8<br />

2.5<br />

0.4<br />

0.4<br />

污<br />

水<br />

处<br />

理<br />

站<br />

22.014

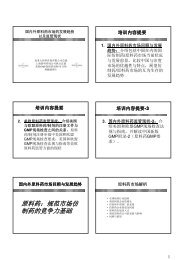

2.2<br />

2.2.2<br />

2.2.2.1<br />

污染因素分析<br />

营运期污染因素分析<br />

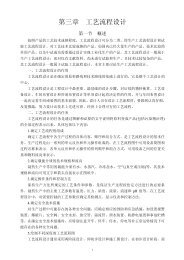

工艺流程<br />

拟建项目主要生产大输液产品、冻干粉针产品、原料药产品,生产中需用大量的<br />

纯水、注射用水,此外,还有相关公用工程及辅助设施运行产生各类污染。为此,本<br />

评价将分类对其工艺及污染因素进行分析。<br />

⑴精烘包车间<br />

①生产工艺<br />

见图 2。<br />

②工艺简述<br />

精烘包车间年工作日为 150d,即 150批次,每批生产工艺如下:将 10kg膦甲酸钠原<br />

料(纯度 >98% )经称量后投入到溶解釜 ( 容量 50L) 内,加工艺用水 25L,加温溶解,将<br />

溶液过滤后至结晶釜内在 0~-5℃下结晶 12h,经离心分离得结晶湿品( 8.2kg)和母液。<br />

结晶湿品再用纯水冲洗,洗后的结晶品烘干后在密闭环境下粉碎、过筛、包装后得到<br />

成品( 7kg);洗液和上一步的母液混合进入回收釜,在回收釜内加热浓缩、冷却后过<br />

滤得到一部分回收品( 2.5kg),回收品投入到下一批中作为原料进行生产。滤液(含<br />

0.3kg膦甲酸钠)排入污水处理站进行处理。整个过程在 0~100℃范围内且在常压下进<br />

行,参与生产的各类物质在该条件下均不发生化学反应。

纯水 膦甲酸钠原料<br />

结晶品<br />

烘干<br />

密闭粉碎、过筛<br />

包装<br />

膦甲酸钠成品<br />

③主要污染因素分析<br />

溶解<br />

过滤器过滤<br />

结晶<br />

离心分离<br />

结晶湿品水洗 母液<br />

洗液<br />

蒸馏<br />

图 2 精烘包车间生产工艺流程示意图<br />

◆固体废物:主要为过滤后产生的的滤物 (S1) ,根据工序要求,本工序过滤器为<br />

陶瓷过滤器,不需更换。<br />

◆污水:主要为母液及洗液蒸馏后形成的废液 (W1) ,污水中含少量磷甲酸钠和原<br />

料中存在的 NaOH,污水为碱性。<br />

⑵综合制剂车间大输液生产<br />

①生产工艺<br />

见图 3。<br />

②工艺简述<br />

在浓配罐中加入适量的注射水,加热升温至规定温度,按处方加入经计量并复核<br />

的原辅料,加热搅拌使其溶解后循环过滤,合格药液导入稀配罐。<br />

将浓配液全部导入稀配罐后,加入规定量的注射水,稀释至所需含量,加入针用<br />

活性炭循环过滤,待药液完全澄清并检验合格后经精滤送入灌装机进行灌装。<br />

S1<br />

W1

粗洗胶塞 涤纶薄膜 输液瓶 原、辅料 注射用水<br />

注射用水漂洗<br />

注射用水清洗<br />

W2<br />

纸箱<br />

喂 瓶<br />

刷洗瓶外周<br />

瓶口饮用水外淋<br />

内冲热水<br />

瓶口回收注<br />

射用水外淋<br />

内冲回收<br />

注射用水<br />

内冲注射用水<br />

注射用水漂洗<br />

物净<br />

称量<br />

浓配<br />

过滤<br />

稀配<br />

精滤<br />

精滤<br />

高位槽<br />

灌装<br />

放膜<br />

塞胶塞<br />

盖铝盖<br />

轧盖<br />

灭菌<br />

真空检漏<br />

贴签<br />

包装<br />

待检<br />

图 3 综合制剂车间大输液生产工艺流程示意图<br />

输液瓶自存放间清除外包后送入大输液生产联动线,进行外洗、粗洗、精洗,送<br />

至灌装间;灌入已配置好的合格药液,盖上清洗好的薄膜和胶塞及铝盖,轧盖装车,<br />

置于灭菌柜中进行热压灭菌,然后经真空检漏、贴签、包装,待检入库。不合格品送<br />

回收间回收,返回到生产线继续生产。<br />

③主要污染因素分析<br />

◆污水:主要为胶塞、涤纶薄膜、输液瓶等清洗后形成的废水 (W2)<br />

。胶塞和涤纶<br />

S1<br />

铝盖<br />

标签

薄膜及输液瓶为工业成品,本来已很洁净,为使其符合输液要求,需要进行清洗。胶<br />

塞和涤纶薄膜清洗水循环数次后即排放,输液瓶粗洗后进入到精洗阶段,精洗中的清<br />

洗水利用设备下部的水槽收集后一部分返回到粗洗,另一部分返回到纯水制备,即可<br />

保证清洗水的水质,同时也可节约用水量。粗洗后排出清洗水,排出的废水为清下<br />

水。<br />

◆固体废物:主要为过滤后形成的废活性炭及精滤后形成的废载体物 (S1) 。<br />

⑶综合制剂车间冻干粉针生产<br />

①生产工艺<br />

见图 4。<br />

原辅料 纯化水 胶塞 注射用水 西林瓶 压缩空气 纯化水<br />

称量<br />

配料<br />

精滤<br />

S1<br />

②工艺简述<br />

清洗<br />

标签<br />

纸箱<br />

W2<br />

洗瓶<br />

烘瓶<br />

分装冻干<br />

轧盖<br />

真空检漏<br />

贴签<br />

外包装<br />

待检<br />

成品入库<br />

图 4 综合制剂车间冻干粉针生产工艺流程示意图<br />

西林瓶经过粗洗、精洗、烘干后送去灌装间待用;胶塞经过清洗灭菌后送去灌装<br />

间待用,合格原辅料经过物净通道进入相应的称量区域,经过称量后送配料工序,然<br />

后将配料制成溶液,经灭菌过滤、检验合格后去灌装,灌装半加塞后送至冻干机冷冻<br />

干燥, 24h后压塞取出送去轧盖,轧盖后西林瓶去真空检漏、印字、包装、入库。<br />

③主要污染因素分析<br />

◆污水:主要为西林瓶、胶塞、铝盖等清洗后产生的废水 (W2) ,这部分水多次重<br />

复使用后外排,属清洁废水。<br />

◆固体废物:主要为过滤产生的废活性炭 (S1)<br />

。<br />

清洗<br />

W2<br />

铝盖

⑷公用工程及辅助设施<br />

①工艺流程<br />

公用工程及辅助设施工艺流程见图 5。<br />

N1<br />

絮凝剂<br />

自来水<br />

原水箱<br />

原水泵<br />

机械过滤<br />

活性炭过滤<br />

10μm过滤器<br />

5μm过滤器<br />

一级高压泵<br />

一级反渗透<br />

蒸汽、热能 压缩空气 处理污水<br />

锅炉 空压机 污水处理站<br />

G1、W2、N1 N1 W1、S4<br />

②工艺简述<br />

S1<br />

W1<br />

中间水箱<br />

二级反渗透<br />

纯水罐<br />

纯水泵<br />

生 产<br />

二级高压泵<br />

紫外灭菌<br />

纯水<br />

生产活动<br />

工作员工<br />

W1、S3<br />

说明:图中未包括纯水制备反渗透装置的反冲洗水。<br />

图 5 公用工程及辅助设施工艺流程示意图<br />

N1<br />

蒸馏<br />

注射用水<br />

原、辅材料<br />

原、辅材料仓库<br />

公用工程及辅助设施工艺仅对纯水、注射水制备进行说明。原水经机械过滤、活<br />

性炭过滤、 10μm精滤、 5μm精滤后由高压泵打入反渗透装置,经两级反渗透后进入纯<br />

水罐,再经紫外灭菌后即得到符合生产标准的纯水。部分纯水经蒸馏后得到注射用<br />

S2

水。制好的纯水和注射用水供给精烘包车间及综合制剂车间使用。反渗透装置在使用<br />

一段时间后需进行反冲洗,反冲洗污水与冲洗地面污水一起排放。<br />

③主要污染因素分析<br />

◆废气:主要为锅炉燃油烟气 (G1) ,烟气中主要污染物为 SO2和烟尘。 ◆污水:包括反渗透装置反冲洗水、地面冲洗水、工艺设备冲洗水及员工生活污<br />

水 (W1) ,锅炉循环水外排废水 (W2) 。其中锅炉循环水外排废水为清洁下水,其它污水<br />

中主要污染物为CODCr、BOD5、NH3 -N等。<br />

泵噪声。<br />

◆噪声:主要为设备运行时产生的噪声,包括空压机噪声、锅炉房风机噪声、水<br />

◆固体废物:包括纯水制备过滤工序产生的废活性炭和废吸附载体物 (S1) 、原材<br />

料仓库产生的废包装物 (S2) 、污水处理站产生的污泥 (S4) 、员工产生的生活垃圾 (S3) 。<br />

2.2.2.2<br />

⑴废气<br />

污染物产生情况分析<br />

拟建项目生产过程中无工艺废气排出,其废气污染源为燃油锅炉。<br />

①锅炉燃油烟气量<br />

采用四川科学技术出版社出版《环境统计手册》中提供的经验公式计算:<br />

◆理论空气需要量<br />

对于液体燃料<br />

◆实际烟气量<br />

对于液体燃料<br />

◆烟气总量<br />

上式中:<br />

V 0 = 0.203 Qy<br />

L<br />

1000 + 2 = 10.71m3 /kg<br />

V y = 1.11 Qy<br />

L<br />

4187 + 1.0101(α-1)V0 =22.19m 3 /kg<br />

V yt = B·VY =4439m 3 /h<br />

V0——燃料燃烧所需理论空气量,m3 /kg;<br />

Vy——实际烟气量,m3 /kg;<br />

Vyt——烟气总量,m3 /h;<br />

y<br />

QL ——燃料应用基的低位发热值, Kj/Kg;<br />

α——过剩空气系数,取 2.0;<br />

B——燃料耗量, kg/h。<br />

②污染物排污系数<br />

根据燃油锅炉排污系数:<br />

SO2:8.00kg/m3 油 烟尘: 1.80kg/m3 油

③废气产生情况<br />

经计算,拟建项目锅炉燃油废气污染物产生情况见表 2。<br />

烟气量<br />

3<br />

4438m /h<br />

⑵污水<br />

表 2 锅炉燃油废气产生情况一览表<br />

SO 产生情况<br />

2 烟尘产生情况<br />

产生量 产生浓度 产生量 产生浓度<br />

3<br />

1.86kg/h 419.1mg/m<br />

3<br />

0.42kg/h 94.6mg/m<br />

拟建项目产生废水的工序较多,包括:精烘包车间废液;污水处理站冲洗地面污<br />

水;综合制剂车间及精烘包车间冲洗地面、设备污水;员工生活污水;综合制剂车间<br />

洗瓶、洗胶塞、铝盖等清洗水;锅炉、冷冻机组等循环水排水等等。其中,综合制剂<br />

车间洗瓶、洗胶塞、铝盖等用水为纯水,由于瓶、胶塞及铝盖等本身就是工业产品,<br />

其清洁度较好,而冲洗水为纯水,并且根据工艺要求,冲洗水重复使用次数不能太<br />

多,因此这部分废水为清洁废水;此外,锅炉、冷冻机组等循环水均为间接冷却,由<br />

此排放的废水亦为清洁废水。为此,本评价着重对前四类污水进行分析。<br />

根据对工艺中主要污染源的初步分析,并类比同类工艺及产品排污状况,确定拟<br />

建项目污水中主要污染物产生情况。<br />

①类比资料的源强<br />

各类污水类比源强见表 2-11。<br />

污水类别<br />

表 2-11 类比污水中主要污染物产生情况一览表<br />

污染物产生浓度(mg/l)<br />

COD Cr BOD 5 NH 3 -N<br />

精烘包车间废液 4000~8000 1300~3500 200~350<br />

污水站地面冲洗水 100~200 50~80 -<br />

设备地面冲洗水 292 74 2.06<br />

员工生活污水 300~400 100~200 10~20<br />

②本项目污水水质的确定及产生情况<br />

对精烘包车间废液,由于本项目无化学合成阶段,仅是对原料进行提纯以满足生<br />

产需要,为此,废液中的污染物浓度按类比资料中低值的一半取值。<br />

对污水处理站地面冲洗水及生活污水按保守原则取高值。<br />

综合水质由各部分加权平均得到,本评价确定的污水水质见表 2-12。

污水类别<br />

表 2-12 拟建项目污水中主要污染物产生情况一览表<br />

污水量<br />

3<br />

m /d<br />

污染物产生浓度(mg/l) 污染物产生量(kg/d)<br />

COD Cr BOD 5 NH 3 -N COD Cr BOD 5 NH 3 -N<br />

精烘包车间废液 0.014 2000 650 100 0.028 0.009 0.001<br />

污水站地面冲洗水 0.8 200 80 - 0.160 0.064 -<br />

设备地面冲洗水等 18.7 292 74 2.06 5.460 1.384 0.039<br />

员工生活污水 2.5 400 200 20 1.000 0.500 0.050<br />

混合污水水质 22.014 301.99 88.898 4.088 6.648 1.957 0.090<br />

⑶噪声<br />

拟建项目噪声来自锅炉鼓、引风机、泵类设备、冷冻机组及空压机。其噪声强度<br />

见表 2-13。<br />

⑷固体废物<br />

表 2-13 拟建项目噪声源强一览表<br />

设备名称 噪声源强dB(A)<br />

锅炉鼓、引风机 90~100<br />

泵类设备 85~95<br />

冷冻机组 80~90<br />

空压机 90~100<br />

拟建项目固体废物包括各类废弃包装材料、过滤废活性炭及废吸附载体物、污水<br />

处理站污泥和生活垃圾。<br />

2.2.2.3<br />

废弃包装材料约 10t/a。<br />

过滤废活性炭及废吸附载体物产生量约 0.5t/a。<br />

污水处理站污泥经估算约 1.5t/a。<br />

生活垃圾产生量约 78.4kg/d,合计 19.6t/a。<br />

污染物产生情况汇总<br />

将拟建项目营运期污染物产生情况汇总见表 2-14。

表 2-14 拟建项目营运期污染物产生情况一览表<br />

类别 代号 污染源名称 排放量<br />

3<br />

废气 G1 锅炉燃油烟气 4438m /h<br />

污水 W1<br />

噪声 N1<br />

固体<br />

废物<br />

3<br />

精烘包车间废液 0.014m /d<br />

3<br />

车间设备、地面冲洗等 18.7m /d<br />

3<br />

污水站地面冲洗 0.8m /d<br />

3<br />

员工生活 2.5m /d<br />

主要污染物<br />

名称 产生浓度 产生强度<br />

3<br />

SO 2 419.1mg/m<br />

3<br />

烟尘 94.6mg/m<br />

1.86kg/h<br />

0.42kg/h<br />

COD Cr 2000mg/l 0.028kg/d<br />

BOD 5 650mg/l 0.009kg/d<br />

NH 3 -N 100mg/l 0.001kg/d<br />

COD Cr 292mg/l 5.460kg/d<br />

BOD 5 74mg/l 1.384kg/d<br />

NH 3 -N 2.06mg/l 0.039kg/d<br />

COD Cr 200mg/l 0.160kg/d<br />

BOD 5 80mg/l 0.064kg/d<br />

NH 3 -N - -<br />

COD Cr 400mg/l 1.000kg/d<br />

BOD 5 200mg/l 0.500kg/d<br />

NH 3 -N 20mg/l 0.050kg/d<br />

锅炉鼓、引风机 - Leq(A) - 90~100<br />

泵类 - Leq(A) - 85~95<br />

冷冻机组 - Leq(A) - 80~90<br />

空压机 - Leq(A) - 90~100<br />

S1 废活性炭及废吸附载体物 - 固体废物 - 0.5t/a<br />

S2 废包装材料 - 固体废物 - 10t/a<br />

S4 污水处理污泥 - 固体废物 - 1.5t/a<br />

S3 生活垃圾 - 固体废物 - 19.6t/a<br />

排放方式<br />

连续<br />

间歇<br />

150 次 /a<br />

连续<br />

连续<br />

连续<br />

连续<br />

连续

5.2<br />

5.2.1<br />

5、污染防治措施与对策<br />

营运期污染防治措施评价与建议<br />

废气污染防治措施分析<br />

拟建项目废气污染源为燃油锅炉烟气,烟气中主要污染物二氧化硫(SO2 ) 和烟尘排<br />

放浓度分别为419.1mg/m3 、94.6mg/m3 ,达到了 GB13201-2001《锅炉大气污染物排放标<br />

准》中Ⅱ时段二类区排放标准(标准值分别为500mg/m 3 、100mg/m 3 )。<br />

按照 GB13201-2001中表 4规定,新建锅炉房中只能设一根烟囱。此外,还规定了<br />

新建锅炉房烟囱周围半径 200m范围内有建筑物时,其烟囱应高出最高建筑物 3m以上。<br />

拟建项目锅炉房周围 200m范围内最高建筑物为厂区内的专家会议厅,楼层为 6层,按<br />

层高 2.8m计,则其高度为 16.8m。因此,拟建项目锅炉房烟囱高度设置为 20m,即可满<br />

足要求。<br />

5.2.2<br />

污水污染防治措施分析<br />

由于园区内入园企业尚不多,因此园区内污水处理设施配套不够完善,为此,园<br />

区规划中对于汉西污水处理厂建成前污水处理作了明确规定:严禁任何生产、生活污<br />

水直接排入金银湖。为此,在汉西污水处理厂建成投入运行前,拟建项目所产生的生<br />

产、生活污水必须进行处理达到 GB8978-1996《污水综合排放标准》中一级标准方可<br />

排放;在汉西污水处理厂建成投入运行后,拟建项目所产生的生产、生活污水可按<br />

CJ3082-1999《污水排入城市下水道水质标准》中规定的标准限值排放。<br />

对拟建项目污水在汉西污水处理厂建成投入运行前的处理,本评价提出如下污染<br />

防治措施:<br />

⑴污水的水质、水量<br />

拟建项目污水主要包括生产污水及厂区生活污水。生产污水主要为精烘包车间产<br />

生的废液及大输液、冻干粉针车间产生的设备清洗水等。精烘包车间废液中主要污染<br />

物质为膦甲酸钠及少量氢氧化钠;大输液及冻干粉针车间设备清洗水主要含药品中的<br />

主要成分,如糖类、蛋白质和无机盐类(Ca2+ 、Mg2+ 、K + 、Na + 2- 2-<br />

、SO4 、HPO4 )等,<br />

该类污水是拟建项目主要污水污染源之一。<br />

经分析计算,拟建项目建成后生产、生活污水混合水质、水量情况见表 5-1。<br />

污染源名称 水量<br />

表 5-1 拟建项目污水水质、水量一览表<br />

污染物源强(mg/l)<br />

COD Cr BOD 5 NH 3 -N<br />

生产、生活污水 22.014 303.26 89.307 4.179<br />

⑵污水处理规模

根据拟建项目污水水质、水量分析、污水处理系统处理规模为30m3 /d。<br />

⑶污水处理方案比选<br />

对拟建项目同类污水的治理,目前均采用生物法为主的处理工艺,包括好氧、厌<br />

氧、兼氧等处理工艺。①活性污泥工艺,该工艺是目前制药、肉类加工、食品污水处<br />

理中应用最普遍最成熟的方法。其曝气方式可采用浅层曝气、射流曝气、氧化沟等。<br />

② SBR工艺, SBR工艺是序批式活性污泥法的简称,是一种按间歇曝气方式来运行的<br />

一种改良的活性污泥法,其主要特性是在运行上的有序和间歇操作。 SBR反应池集<br />

均、初沉、生物降解、二沉等功能于一池,实现好氧、缺氧、厌氧状态交替,有良好<br />

的脱氮除磷效果,同时具有工艺简单、占地面积小、投资省、抗冲击负荷强等优点,<br />

目前在国内 SBR已得到广泛的应用。③厌氧 -好氧处理工艺,该类工艺处理方式主要有<br />

常温 UASB-射流曝气串联、厌氧 -接触氧化等,该工艺具有投资省、运转费用低、处理<br />

效果好等优点。<br />

对于制药废水,大多因其水质复杂和生物抑制因子多,被列为难治理的污水之<br />

一。根据国内外相似污水处理经验,单纯采用生物好氧处理(主要原因在于厌氧消化<br />

时污水中有毒、有害物质的敏感性大于好氧处理),如活性污泥法,很难取得良好的<br />

治理效果。多数情况下,厌氧和好氧法往往结合应用才能达到较好的处理效果。主要<br />

原因在于:厌氧微生物能进行好氧微生物所不能进行的解毒反应。厌氧法能直接处理<br />

高浓度有机废水,但出水残留 COD、 BOD5浓度往往较高,色泽较深,且带有臭味,而 好氧法则可以在一定程度上克服这些缺点。<br />

因此,厌氧法和好氧法联合应用已成为制药废水处理的基本工艺流程。综合考虑<br />

拟建项目的规模、投资、运行管理水平以及执行的排放标准要求等方面的因素,针对<br />

拟建项目建设规模、以及生产水平、管理水平较高且污水处理排放达到GB8978-1996<br />

中一级标准的要求,本评价将提出如下两套污水处理措施,并从技术经济的角度进行<br />

比选,最终确定本项目污水处理方案。<br />

●方案一 水解酸化 + 生物接触氧化<br />

⑴处理原理<br />

来自各装置的混合废水首先进入调节池,调节废水的水质、水量,然后用泵送入<br />

水解酸化池,在水解酸化池内,废水中大分子难溶性有机物在厌氧、兼氧细菌的作用<br />

下水解酸化,转变为易于生物降解的小分子、溶解性物质,提高了废水的可生化性,<br />

同时降解了部分有机物质,水解酸化后的出水进入接触氧化池,通过微生物对污水中<br />

的有机物进行氧化分解,使污水中的有机物得以去除。同时由于曝气使污水中胶体互<br />

相碰撞、粘结,产生生物絮凝作用,提高气浮的处理效果。生化后的污水自流入混凝<br />

气浮池,去除水中老化生物膜和有机物。水解酸化单元对污水中固形物的去除率很<br />

高,可去除 80% 以上的进水固形物,并且在水解细菌作用下,可将固形物的 50% 水解<br />

成溶解性物质。因此,总的污泥量比传统工艺流程低 30% ~ 50% ,从有机降解角度<br />

讲,水解池排泥是稳定污泥。所以好氧产生的剩余污泥可以排入水解池消化处理。水

解污泥的污泥脱水性较好,可以直接脱水。<br />

⑵工艺流程<br />

见图 5-1。<br />

污水<br />

调节池 水解酸化池 生物接触氧化池<br />

污水<br />

剩余污泥<br />

污泥脱水设备<br />

老化污泥<br />

清水池<br />

消毒池<br />

干泥外运 出水<br />

图 5-1 “水解酸化 + 生物接触氧化”污水处理工艺流程示意图<br />

其主要设计参数:<br />

①调节池:地下池矩形结构,水力停留时间( HRT) 12h;在设计中应充分考虑拟<br />

建项目所排污水的最大冲击负荷。<br />

3~ 3h;<br />

②水解酸化池:为上流式厌氧污泥床反应池( HUSB),水力停留时间( HRT) 2.<br />

③接触氧化池:采用推流式接触氧化池,有机负荷取 1.0~ 2.0kgBOD/(m3 ·d) ;接触<br />

停留时间( HRT) 4~ 6h,为使表面层的好气菌维持良好的生物相,通过填料后的溶解<br />

氧应是 2~ 3mg/l,水气比 1:(15~ 20) ,剩余污泥回流在水解酸化池消化。<br />

⑶投资及运行费用<br />

本流程30m3 /d规模污水处理装置一次性投资估算为 40万元。类比国内医药行业污<br />

水处理运行费用统计值 ( 含电费、耗药费、人工费等 ) ,吨水处理运行费用 0.1~ 3.0元,<br />

平均约为 1.5元,则流程的运行费用约为 0.8 万元 /a。<br />

⑷处理效率分析<br />

本处理工艺的主要建、构筑物及其去除效率见表 5-2。<br />

表 5-2<br />

主要建构筑物及其处理效果一览表(取低值计算)

3<br />

序号 建构筑物名称 水量(m /d)<br />

1 水解酸化池<br />

2 生物接触氧化池<br />

3 清水池<br />

主要污染物(mg/l)<br />

COD Cr BOD 5 NH 3 -N<br />

进口 22.0 301.99 88.898 4.088<br />

出口 22.0 241.59 80.01 3.68<br />

去除率( % )<br />

20 10 10<br />

进口 22.0 241.59 80.01 3.68<br />

出口 22.0 60.40 12.00 2.21<br />

去除率( % )<br />

75 85 40<br />

进口 22.0 60.4 12 2.21<br />

出口 22.0 60.40 12.00 2.21<br />

去除率( % )<br />

0 0 0<br />

4 最终排水 22.0 60.40 12.00 2.21<br />

5 总去除率( % )<br />

80.0 86.5 46.0<br />

6 排放标准 100 20 15<br />

由表 5-2可知,经过该流程处理后,拟建项目所排生产和生活污水中的 CODcr、<br />

BOD5及NH3 -N的排放浓度均能达到 GB8978-1996《污水综合排放标准》中一级标准要<br />

求。<br />

根据北京水环境技术与设备研究中心、北京市环境科学研究院、国家城市环境污<br />

染控制技术研究中心编制的《三废处理工程技术手册 · 废水卷》中的数据,按生物接触<br />

氧化污泥增长指标为 0.27kg 污泥 ( 干重 )/kgBOD5计算,本流程的污泥量为 4.2t/a。<br />

⑸达标可行性分析<br />

根据有关文献报道,水解—好氧工艺运行与传统工艺好氧工艺运行相比,实验数<br />

据见表 5-3。<br />

表 5-3 水解-好氧工艺运行与传统工艺好氧工艺实验结果对比表<br />

项目<br />

主要污染物(mg/l) 水解-好氧工艺曝气池运行<br />

穿孔管曝气 中微孔曝气 穿孔管曝气 中微孔曝气<br />

停留时间(h) 8 6 4.5 8 4 4<br />

气水比 15:1 14:1 4.9:1 6:2:1 7:3:1 3:8:1<br />

回流比(%) 50 50 60 60 50 50<br />

SVI 265 239 231 259 273 70.8<br />

出水SS(mg/l) 15.1 86.7 11.6 20.2 17.4<br />

出水COD(mg/l) 150 162.0 148 91.6 67.6 65.1<br />

出水BOD(mg/l) 9.8 29.5 12.0 8.8 12.6 6.6<br />

从表 5-3中的数据可知,在停留时间 4h左右的情况下,不论采用穿孔管还是中微孔<br />

曝气方式,本工艺BOD5和 COD去除率均显著高于传统工艺流程,且出水 COD低于<br />

100mg/1,传统工艺停留时间 8h左右仍然达不到本工艺相接近的出水水质。因此,从曝<br />

气池容积上讲,新工艺要少 50% 左右。曝气量若同样采用穿孔管曝气设备,曝气量可<br />

节省气量 50% ,同样采用中微孔曝气气节省量为 40%<br />

左右。

上海某制工厂采用本流程处理该厂制药废水(250m3 /d) ,运行过程中处理后实测结<br />

果见表 5-4。<br />

表 5-4 水解酸化— - 接触氧化应用实例效果一览表 (单位: mg/l, PH除外)<br />

企业名称 监测位置 PH COD Cr BOD 5 NH 3 -N<br />

上海某中成制药厂<br />

进口 5.6~6.3 262~1934 110~796 21~89<br />

出口 6.5~6.8 58~98 13.4~20.1 5.2~8.3<br />

去除效率 - >90% >90% >90%<br />

水解—好氧工艺是一种污水处理的新工艺,其最为显著的特点是以多功能的水解<br />

反应器取代了功能专一的传统初沉池。利用水解和产酸菌的反应,将不溶性有机物水<br />

解成溶解性有机物、大分子物质分解成小分子物质,大大提高了污水的可生化性,并<br />

减少了后续好氧处理构筑物的负荷,使得污泥与污水同时得到处理,可以取消污泥消<br />

化,整个系统剩余污泥与传统工艺相比大大减少。它具有反应时间短、出水水质好、<br />

用气量少等特点,可节约一定的基建投资和电耗。目前有,该工艺已在城市污水、啤<br />

酒、屠宰食品、制药等工业污水治理上得到成功应用。从本报告书所列实例及其它工<br />

业污水治理经验来看,该流程在技术上具有一定的可靠性。<br />

●方案二 水解酸化+SBR<br />

⑴处理原理<br />

本方案关键处理单元为 SBR单元, SBR 是序批式间歇活性污泥法 (SeguencingBatch<br />

Reactor) 的简称。它是近年来在国内外被引起广泛重视和研究日趋增多的一种污水生物<br />

处理新技术, SBR工艺由按一定时间顺序间歇操作运行的反应器组成。是一个完整的<br />

操作过程,亦即每个间歇反应器处理废水时的操作过程包括如下 5个阶段:①进水期;<br />

②反应期;③沉淀期;④排水排泥期;⑤闲置期。 SBR的运行工况以间歇操作为特<br />

征。其中自进水、反应、沉淀、排水排泥至闲置期结束为一个运行周期。进水初期,<br />

由于没有向系统供气,混合液中游离氧和残留在池内的游离氧首先被消耗,系统由缺<br />

氧状态转为厌氧状态。曝气初期,系统供氧不足,加之在静沉、排水、闲置阶段并未<br />

供氧,系统处于缺氧阶段。在曝气反应阶段,大量的氧气注入反应池(维持溶解氧在2<br />

~ 4mg/l之间),系统处于好氧阶段。以上三个阶段间歇交替运行,按时间编程自动控<br />

制的周期循环往复,始终保持污泥的活性,充分利用活性污泥对有机物质高效吸附、<br />

降解等特点,确保处理后的水质达到最佳效果。<br />

SBR生化反应过程经历厌氧和好氧阶段, SBR反应池在非稳定条件下运行,池内<br />

生物相复杂,微生物种类繁多,有机物去除率很高,COD Cr和BOD 5的去除率分别为<br />

90% 和 95% 以上。特别是在运行初期,反应池内氧浓度低,一些兼氧性细菌通过厌氧<br />

消化和不完全氧化,使污水中部分难以降解的物质转化为易降解物质。

SBR具有较好的脱氮功能。进水初期,池内残留的游离氧首先消耗,反硝化菌以<br />

污水中的有机碳作为供体,把池内残留的 NO-N还原成氮气或供自身合成反应需要的有<br />

机氮。另一方面,由于进水期活性污泥对高浓度基质吸附,并以聚物形式贮存起来,<br />

当反应液中有机物质去除达到部分硝化后,减少或停止向系统供氧,絮凝体形成菌胶<br />

状则可将进水期吸附贮存的碳源释放出来,使兼性反硝化菌进行反硝化脱氮。 SBR反<br />

应器运用结果表明,当系统中氨氮的浓度成为限制硝化细菌将亚硝酸盐氧化为硝酸盐<br />

氮的时候,自养型硝化菌的活性就受到了抑制,从而出现了亚硝酸盐的积累;在后续<br />

的缺氧段中,所有的积累的亚硝酸盐和硝酸盐都能够得到反硝化而完全去除,系统对<br />

总氮的去除率在 85% 以上。<br />

⑵工艺流程<br />

见图 5-2。<br />

污水 固定格栅 集水井 提升泵 调节水解酸化池<br />

干泥外运<br />

PH调节<br />

压滤机 污泥泵<br />

污泥浓缩池<br />

出水<br />

剩余污泥泵<br />

提升泵<br />

图 5-2 “水解酸化+ SBR”污水处理工艺流程示意图<br />

SBR池<br />

出水集水池<br />

三叶鼓风机<br />

来自各装置的混合废水经固定格栅,去除粗大的杂物,流入集水井;将 PH值调至<br />

6~ 9, PH值调整后的废水,经潜污泵提升,进入水解酸化调节池,水力停留时间为<br />

5h,在水解酸化池内,废水中大分子难溶性有机物在厌氧、兼氧细菌的作用下水解酸<br />

化,转变为易于生物降解的小分子、溶解性物质,提高了废水的可生化性,同时降解<br />

了部分有机物质;水解酸化调节池的出水泵入 SBR池, SBR池共设两座,两个 SBR池<br />

交替运行,池内可采用穿孔管曝气, DO控制在 4~ 5mg/l,曝气结束后在静置条件下进<br />

行固液分离,沉淀时间 1h; SBR池的剩余污泥定期由污泥泵排入调节水解酸化池进行<br />

污泥消化。<br />

⑶投资及运行费用估算<br />

本流程30m3 /d规模污水处理装置一次性投资估算为 30万元,类比国内医药行业同<br />

类污水处理运行费用统计值(包括电费、耗药费、人工费等),吨水处理运行费用0.<br />

48~ 0.59元,平均约为 0.54元,则流程的运行费用约为 0.3 万元 / 年。<br />

⑷处理效率分析

本处理工艺的主要建、构筑物及其去除效率见表 5-5。<br />

表 5-5 主要建构筑物及其处理效率一览表 ( 取低值计算 )<br />

3<br />

序号 建构筑物名称 水量(m /d)<br />

1 水解酸化池<br />

2 SBR池<br />

主要污染物(mg/l)<br />

COD Cr BOD 5 NH 3 -N<br />

进口 22.0 301.99 88.898 4.088<br />

出口 22.0 241.59 80.01 3.68<br />

去除率( % )<br />

20 10 10<br />

进口 22.0 241.59 80.01 3.68<br />

出口 22.0 36.24 8.00 0.55<br />

去除率( % )<br />

85 90 85<br />

3 最终排水 22.0 36.24 8.00 0.55<br />

4 总去除率( % )<br />

88.00 91.00 86.50<br />

5 排放标准 100 20 15<br />

由表 5-5可知,经过该流程处理后,拟建项目所排生产及生活污水中的 CODCr 、BOD5及NH3 -N的排放浓度均能达到 GB8978-1996一级排放标准要求。<br />

另经初步估算,该工艺流程污泥量约为 1.5t/a。<br />

⑸达标可行性分析<br />

SBR作为废水处理方法具有下述特点:在空间上完全混合,时间上完全推流式,<br />

反应速度高,为获得同样的处理效率 SBR法的反应池理论明显小于连续<br />

戔 体积,且池<br />

越多, SBR的总体积越小。工艺流程简单,构筑物少,占地省,造价低,设备费、运<br />

行管理费用低。静止沉淀,分离效果好,出水水质高。运行方式灵活,可生成多种工<br />

艺路线。同一反应器仅通过改变运行工艺参数就可以处理不同性质的废水。由于进水<br />

结束后,原水与反应器隔离,进水水质水量的变化对反应器不再有任何影响,因此工<br />

艺的耐冲击负荷能力高。间歇进水、排放以及每次进水只占反应器的 2/3左右,其稀释<br />

作用进一步提高了工艺对进水冲击负荷的耐受能力。另一方面, SBR法能够有效地控<br />

制丝状菌的过量繁殖,这一特性是由缺氧好氧并存、反应中底物浓度较大、泥龄短、<br />

比增长速率大决定的。<br />

深圳某大型民营制药企业,主要以生产中成药类的女性保健药品为主,排放水包<br />

括中药原料浸泡水、制药废水、冲洗废水及厂区生活污水。该公司排放的废水可生化<br />

性较好,但间歇排放,且水质水量波动较大。针对上述水质特点,选定水解酸化+SBR<br />

法工艺对该厂制药废水进行处理。该工程于 1997年 5月动工, 1999年 5月开始运行调<br />

试,经过 3个多月的调试,处理水各项指标均达到 GB8978-1996一级排放标准,并通过<br />

深圳市环保局验收。深圳市环境保护监测站的监测结果见表 5-6。<br />

表 5-6 水解酸化 +SBR工艺污水处理效果一览表

设施名称<br />

水解酸化+<br />

SBR反应池<br />

PH COD Cr (mg/l)<br />

BOD 5 (mg/l)<br />

SS(mg/l) NH 3 -N(mg/l)<br />

进水 出水 进水 出水 去除率% 进水 出水 去除率% 进水 出水 去除率% 进水 出水 去除率%<br />

4.70 8.41 2070 109 94.0 703.0 67.5 90.4 107 19 82.0 121 9.68 92.0<br />

本工艺针对 SBR运行过程特点,将 SBR工艺与调节、水解酸化工艺结合起来,使<br />

三者合建在一起,在操作过程中利用闲置期时间的选择,从而节约投资与运行管理费<br />

用。闲置期的时间选择是调节、水解酸化及 SBR工艺结合好坏的关键。闲置时间的长<br />

短应根据废水的变化情况来确定,实际运行中,闲置时间经常变动。通过闲置期间的<br />

调整,将 SBR反应池的进水合理安排,使整个系统能正常运转,避免整个运行过程的<br />

紊乱。<br />

目前, SBR工艺已在城市污;工业废水主要有味精、啤酒、制药、焦化、餐饮、<br />

造纸、印染、洗涤、屠宰等工业的污水处理领域得到成功应用。<br />

●方案比选<br />

通过上述二方案分析,不难看出,拟建项目所排污水经上述二个工艺流程处理能<br />

达标排放,但由于各工艺占地面积、建设投资及运行费用、管理方式以及工艺特点均<br />

存在一定差异,为此,本评价将对上述二方案予以比选,以确定污水处理方案。方案<br />

比较见下表 5-7。<br />

表 5-7 方案比选一览表<br />

方案名称 设计特点 占地面积 建设投资 运行费用 管理方式<br />

方案一<br />

方案二<br />

该工艺以多功能的水解反应器取代传统沉淀<br />

池,大大提高污水的可生化性,出水水质好且<br />

稳定;<br />

能耗较传统方法要低;<br />

脱氮、脱色效果较差。<br />

理想的推流过程使生化反应推动力增大,效率<br />

提高,池内厌氧、好氧处于交替状态,净化效<br />

果好;<br />

运行效果稳定,污水在理想的静止状态下沉<br />

淀,需要时间短、效率高、出水水质好;<br />

耐冲击负荷;工艺中各工序可根据水质、水量<br />

进行调整,运行灵活;<br />

反应池内存在 DO、 BOD 5浓度梯度,有效控制<br />

活性污泥膨胀;<br />

具有良好的脱氮效果<br />

占地面积<br />

大,约需<br />

2<br />

400m<br />

占地面积<br />

小,约<br />

2<br />

150m<br />

40 万元 0.8万元<br />

30 万元 0.3万元<br />

易于操作,<br />

管理较复杂<br />

处理设备<br />

少,构造简<br />

单,便于操<br />

作和管理;<br />

同时可以采<br />

取自动化控<br />

根据拟建工程所选用地状况,结合两方案比选,从方案设计特点、占地面积、建<br />

设投资、运行费用、管理方式等方面综合分析,本评价认为拟建项目所排污水的处理<br />

应采取方案二,即水解酸化 +SBR工艺。<br />

⑷建议<br />

制。

考虑到拟建项目排水水质的特殊性,建议在污水处理装置的实际设计过程中,进<br />

行污水可生化性及毒性实验,对该废水的可生化性及有害物质抑菌作用进行分析测<br />

定,为确定设计参数提供可靠基础数据。<br />

另外,在设计过程,应结合项目排污特点,选取正确的参数计算方法计算 SBR运<br />

行周期( T)、反应池容积、曝气系统、排水系统、排泥设备等设计参数。