Prednosti i mane štamparske forme za DI postupak ... - MavDISK

Prednosti i mane štamparske forme za DI postupak ... - MavDISK

Prednosti i mane štamparske forme za DI postupak ... - MavDISK

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Sledeća prednosti <strong>DI</strong> ploča koja se odražava na kvalitet štampe je svakako izostavljanje vode<br />

iz procesa štampe. Jedna srednja konvencionalna ofset mašina godišnje potroši čak i do 120 000 litara<br />

vode. Zahvaljujući hemijskom sastavu ploče proces štampe u suvom ofsetu je sveden na čist mehanički<br />

<strong>postupak</strong>. Oleofi lni elementi koji na sebi nemaju silikona prihvataju boju i prenose je dejstvom sile pritiska<br />

na međuprenosač. Izostavljanjem vode iz ovog postupka smanjuje se porast rasterske tačke u štampi tako da<br />

do njega dolazi samo usled pritiska koji je neophodan zbog prenosa štampajućih elemenata prvo na cilindar<br />

nosilac gumenog omotača, a <strong>za</strong>tim na podlogu. U konvencionalnoj ofset štampi rasterska tačka konstantno<br />

menja svoj oblik. Prvo se menja zbog kopiranja sa fi lma na ploču (pozitiv fi lm-tačka se smanjuje; negativ<br />

fi lm-tačka raste), a <strong>za</strong>tim pod dejstvom pritiska u toku štampe može da raste i do 15%. Kada na sve to<br />

dodamo još i vodu koja se jednim delom nađe u boji usled štampe dobijamo veoma velika odstupanja tačke.<br />

Kod <strong>DI</strong> ploča je i taj problem rešen izostavljanjem fi lma i vode.<br />

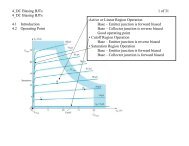

Slika 13.: Prikaz porasta rasterske tačke u štampi<br />

Na slici se vidi da porast rasterske tačke u klasičnom ofsetu može da stvori velike probleme u<br />

svetlim i tamnim tonovima što kod suvog ofseta nije slučaj. Kao što je gore već navedeno izostavljanjem<br />

fi lma i vode u suvom ofsetu je eliminisano povećanje rasterske tačke do kojeg je dolazilo usled ovih faktora.<br />

Jedino je preostalo povećanje tačke do kojeg dolazi usled pritiska između cilindara u toku štampe. Međutim<br />

i ono je manje jer se boja nalazu u udubljenim štampajućim elementima pa pri preuzimanju iste od strane<br />

silindra međuprenosača nemanjenog dodatnog širenja usled pritiska.<br />

povećanje tačke u štampi (%)<br />

Vlažan ofset<br />

Suvi ofset<br />

Slika 14.: Poređenje povećanja tačke kod vlažnog i suvog ofseta<br />

Istraživanja su poka<strong>za</strong>la da korišćenjem <strong>DI</strong> polča može da se eliminiši porast rasterske tačke u<br />

svetlim i tamnim particijama što će omogućiti reprodukciju sitnih detalaja i senki, što se konvencionalnim<br />

ofsetom nije bilo lako.<br />

Veoma veliki problem konvencionalnoh ploča je bilo neminovno emulgovanje boje na formi. Forme<br />

<strong>za</strong>htevaju veoma preci<strong>za</strong>n odnos boje i sredstva <strong>za</strong> vlaženje što je veoma teško postići i održati konstantnim<br />

u toku štampe. Problemi koji su se mogu javiti su prika<strong>za</strong>ni na slici 15. Poremećena pH vrednost sredstva<br />

<strong>za</strong> vlaženje može da i<strong>za</strong>zove velike probleme u štampi jer može doći do lošeg prihvatanja boje i sredstva <strong>za</strong><br />

vlaženje na formi. Preveliki ili premali dovod vode može i<strong>za</strong>zvati toniranje i stvaranje tzv. vodenih <strong>za</strong>stava<br />

-10-<br />

RTV