Prednosti i mane štamparske forme za DI postupak ... - MavDISK

Prednosti i mane štamparske forme za DI postupak ... - MavDISK

Prednosti i mane štamparske forme za DI postupak ... - MavDISK

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Prednosti</strong> i <strong>mane</strong> <strong>štamparske</strong> <strong>forme</strong> <strong>za</strong> <strong>DI</strong> <strong>postupak</strong> osvetljavanja<br />

Kao sto je već navedeno najčešće korišćene ploče <strong>za</strong> <strong>DI</strong> <strong>postupak</strong> osvetjavanja u bezvodnom<br />

ofsetu su ploče sa poliestarskom bazom namenjene <strong>za</strong> jednokratnu upotrebu. Na osnovu gore navedenih<br />

karakteristika same ploče i tehnologije osvetljavanja može se <strong>za</strong>ključiti da one imaju mnoge prednosti u<br />

odnosu na konvencionalne ploče.<br />

Prva i danas najvažnija prednosti ovih ploča je ušteda u vremenu proizvodnje. Kao što je već<br />

navedeno kod konvencionalnih ploča <strong>postupak</strong> izrade <strong>forme</strong> se sastoji iz velikog ni<strong>za</strong> operacija koji<br />

<strong>za</strong>htevaju mnogo vremena. Razvojem CtF tehnolpgija vreme <strong>za</strong> izradu <strong>forme</strong> se dratično smanjilo. To<br />

skrećivanje se povećalo pronalaskom programa <strong>za</strong> digitalnu montažu stranica koji su izbacili iz proizvodnje<br />

proces ručnog montiranja teksta i slike. Pronalaskom CtP-a se izbacio još jedan korak u procesu proizvodnje<br />

<strong>forme</strong> jer je nestala potreba <strong>za</strong> fi lmom kao nosiocem separacija, a slika se direktno prenosila sa računara na<br />

ploču. Međutim još uvek su nam ostale operacije razvijanja, pranja i gumiranja <strong>forme</strong> koji opet <strong>za</strong>htevaju<br />

određeno vreme izvedbe. Pronalaskom <strong>DI</strong> termalnih ploča i ti koraci su postali nepotrebni. Ploča se<br />

osvetljava termalnom laserom koji ablacijom skine i sloj silikona i sloj titanijum-dioksida sa ploče i na taj<br />

način stvori štampajuće elemente. Nisu potrebne nikakve dodatne operacije razvijanja jer je laser dovoljno<br />

jak da odstrani sve suvišne delove ploče. Ukoliko nešto prašine ostane na ploči ona se sa makulaturom<br />

odstrani iz mašine <strong>za</strong> štampu.<br />

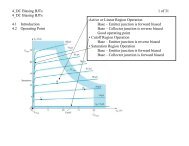

Slika 9.: Poređenje CtF, CtP i <strong>DI</strong> tehnologija u pogledu vremena izrade <strong>forme</strong><br />

Sa slike se vidi da je vreme neophodno <strong>za</strong> pripremu <strong>forme</strong> kod <strong>DI</strong> tehnologije malo više od 10min.<br />

Ni sa jednom tehnologijom se do sad nije uspegla postići ovakva brzina izrade <strong>forme</strong>. Takođe moramo uzeti<br />

u obzir da se kod <strong>DI</strong> sistema sve četiri ploče osvetljavaju istovremeno tako da <strong>za</strong> više od 10min dobijemo sve<br />

četiri separacije. Laserske glave u isto vreme na isti način vrše osvetljavanje tako da ne postoji mogućnost<br />

stvaranja greške u osvetljavanju.<br />

Navedena prednost sa sobom povlači jos jednu, a to je ušteda u prostoru. Da bismo mogli da razvijemo<br />

konvencionalnu ploču treba na odgovarajući uređaj <strong>za</strong> razvijanje, pranje, gumiranje, sušenje i pečenje<br />

ukoliko joj želimo povećati produktivnost <strong>forme</strong>. Kod CtP-a je tzv. in-line razvijačicama rešen donekle<br />

ovaj problem, ali se on nikako ne može porediti sa pločom koja je <strong>za</strong> oko 10min razvijena i postavljena<br />

na cilindar nosilac <strong>štamparske</strong> <strong>forme</strong>. Nisu nam potrebne nikakve dodatne razvijačice. U mašinu se ubaci<br />

rolana sa pločama (najčešče se na jednoj rolni nalazi oko 40 ploča) koja se odmota i pozicionira ploču na<br />

cilindar nosilac <strong>štamparske</strong> <strong>forme</strong>. Laser je osvetli, usisivač usisa višak prašine i forma je gotova i spremna<br />

<strong>za</strong> štampu. Tako ne samo da smo uštedeli na vremenu već i na prostoru.<br />

S obzirom na to da nema razvijanja u procesu izrade <strong>forme</strong> nema nikakvih hemikalija koje bi mogle<br />

da <strong>za</strong>gađuju okolinu. Iz gore navedenog hemijskog sastave se vidi da ne sadrže materije koje bi poput<br />

srebra kod konvencionalnih ploča mogle da <strong>za</strong>gađuju okolinu. Matrijali iz kojeg su izrađenje ove ploče se<br />

-8-