Läs mer - Esab

Läs mer - Esab

Läs mer - Esab

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

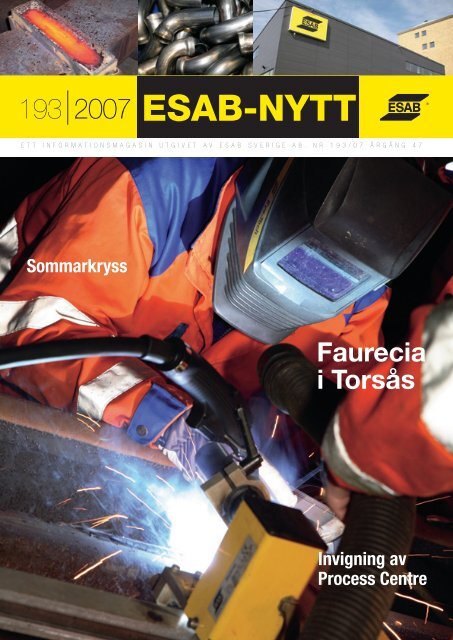

193 2007<br />

ESAB-NYTT<br />

ETT INFORMATIONSMAGASIN UTGIVET AV ESAB SVERIGE AB. NR 193/07 ÅRGÅNG 47<br />

Sommarkryss<br />

Faurecia<br />

i Torsås<br />

Invigning av<br />

Process Centre

2 ESAB-NYTT NR 193 2007<br />

Full fart mot sommaren!<br />

Äntligen kan vi se fram emot en härlig svensk sommar med lata dagar och<br />

välförtjänt vila. Men ännu är det några veckor kvar till semestern och konjunkturen<br />

verkar hålla i sig åtminstone året ut, något som i högsta grad gäller våra<br />

svetsande kunder. Sällan har vi på ESAB Sverige haft en <strong>mer</strong> hektisk period.<br />

Vi läser att den svenska industrin tillhör de bästa i världen när det gäller att<br />

ständigt höja sin produktivitet och att detta håller tillbaka infl ationen. Vi läser<br />

också att utlokaliseringen till lågkostnadsländer stannat upp och att en del<br />

verkstadsföretag istället satsar på sin produktion i Sverige, något som kräver<br />

hög produktivitet. Vi kan bara hoppas att dessa signaler håller i sig ett tag till.<br />

På ESAB Sverige har vi haft ett mycket aktivt första halvår. Vi har bland annat<br />

varit sysselsatta med att fl ytta in i de nya lokalerna på Lindholmen. Vårt Process<br />

Centre är ännu inte helt färdigt, men om någon månad är vi fullt beredda att ta<br />

emot dina önskemål om högre produktivitet och bättre svetsprocess.<br />

Vi hade en mycket lyckad kickoff för återförsäljarna i Laxå, där bland annat<br />

en helt ny TIG-maskin premiärvisades. Svetstekniska dagarna var som vanligt<br />

mycket lyckade och vi återkom<strong>mer</strong> även nästa år, var så säkra. Läs gärna<br />

några av våra kunders kommentarer. De bekräftar att vi till stor del har deras<br />

outtröttliga strävan efter högre produktivitet att tacka för vår höga svetskompetens.<br />

Utan denna ambition skulle vi inte kunna erbjuda så bra produkter.<br />

I detta num<strong>mer</strong> finns intressant läsning om en av våra största kunder<br />

– Faurecia i Torsås. Det är lätt att bli imponerad av deras högeffektiva, automatiserade<br />

svetsning av grenrör till många av världens mest kända bilmärken. Ett<br />

annat intressant företag är Nyhammars bruk i Dalarna, som ökade sin produktivitet<br />

med hjälp av elektroslaggsvetsning. Läs gärna också om hur Banverket<br />

upptäckte vår plasmaskärutrustning POWERCUT 1500 och därigenom <strong>mer</strong> än<br />

halverade mejslingstiden. Banverket ställer alltid höga krav, vilket förpliktigar.<br />

193 2007<br />

ESAB-NYTT<br />

Och när du har läst tidningen, lagat Terjes goda, grillade bröd återstår att lösa<br />

sommarkrysset och hoppas på någon av vinsterna – lycka till!<br />

Sten Wallin<br />

Försäljningschef<br />

ESAB Sverige AB<br />

ESAB-NYTT är en svetsteknisk tidskrift utgiven<br />

av ESAB Sverige fyra gånger per år.<br />

Ansvarig utgivare: Sten Wallin<br />

Redaktionskommitté: Sten Wallin, Björn W Ohlsson,<br />

Lars Björkman, Ylva Åshede, Kjell Tuvemark<br />

ESAB Sverige AB<br />

Box 8004<br />

402 77 Göteborg<br />

Tel: 031-50 95 00<br />

Fax: 031-50 92 22<br />

www.esab.se<br />

Eftertryck tillåts efter avtal.<br />

Produktion och annonsbokning:<br />

Tuvemark Reklambyrå AB<br />

Järntorget 4, 413 04 Göteborg<br />

Tel: 031-85 54 80<br />

Fax: 031-22 70 99<br />

www.tuvemark.se

ESAB-NYTT NR 193 2007 3<br />

Innehåll<br />

Faurecia gör kompletta avgassystem till<br />

världens bilar<br />

Produktionen går på högvarv i Faurecias fabrik<br />

för grenrör i plåt sid 4<br />

Faurecia gör kompletta avgassystem till världens bilar sid 4<br />

Svetsning av rostfria stål och nickelbasmaterial<br />

inom kemisk och petrokemisk industri<br />

En genomgång av svetsteknologin som används<br />

inom processindustrin sid 6<br />

Ett modernt företag med generationers<br />

erfarenhet<br />

Elektroslaggsvetsning halverade produktionstiden<br />

hos Nyhammars Bruk i Dalarna sid 14<br />

Invigning av Process Centre<br />

Mingelbilder från nya lokalerna på Lindholmsallén<br />

i Göteborg sid 16<br />

Sommarkrysset sid 17<br />

Mejsling och skärning med POWERCUT 1500 ®<br />

effektiviserar arbetet för Banverket Produktion<br />

Med ESABs plasmaskärutrustning sparar<br />

Banverket tid och pengar och får friskare<br />

banarbetare sid 18<br />

Svetsning av rostfria stål och nickelmaterial... sid 6<br />

Produktnytt sid 21<br />

Teori och praktik i lyckad kombination<br />

Röster om årets Svetstekniska Dagar 9-10 maj sid 22<br />

Svetstekniska Dagarna i maj 2007 sid 22

4 ESAB-NYTT NR 193 2007<br />

Faurecia gör kompletta<br />

avgassystem till världens bilar<br />

Det skall böjas i tid, det som grenrör skall bli. Operatören Catarina Bertling ser till att produktionen löper smidigt.<br />

Faurecia i Torsås, Småland tillverkar<br />

kompletta avgassystem till<br />

världens ledande bilmärken. Fabriken<br />

har det globala utvecklingsansvaret<br />

för grenrör i plåt inom<br />

koncernen. Produktionen går på<br />

högvarv och ESAB levererar årligen<br />

270 ton solidtråd till verksamheten.<br />

Det motsvarar en 2 700<br />

kilometer lång svetssöm – lika lång<br />

som sträckan Torsås-Madrid.<br />

Det märks att vi är mitt inne i en<br />

högkonjunktur. Inne i produktionsanläggningen<br />

är verksamheten<br />

febril. Flera truckar är igång och det pyser och<br />

knastrar från ett 90-tal vitmålade robotar av<br />

typen MOTOMAN.<br />

– Vi har ganska nyligen levererat strömkällor<br />

av typerna Aristo Mig 5000i till ett femtontal<br />

av dem, säger ESABs distriktssäljare Åke<br />

Nordkvist.<br />

Fabriken i Torsås<br />

AP Torsmaskiner grundades 1950 och fyra år<br />

senare startade produktionen av avgassystem.<br />

När konkurrensen började öka i början av<br />

1980-talet, bestämde man sig för att satsa på<br />

att tillverka de svåraste delarna – grenrören.<br />

Fabriken var först i världen med att producera<br />

dem i plåt. De fl esta konkurrenter tillverkar<br />

fortfarande gjutna grenrör, som är både tyngre<br />

och har sämre fl ödesdynamik.<br />

AP Automotive Systems, som företaget senare<br />

kom att heta, blev uppköpta av Faurecia<br />

vid slutet av millennieskiftet och bytte namn till<br />

Faurecia Exhaust Systems. Företaget är den<br />

största tillverkaren av avgassystem i Europa<br />

och världen.

ESAB-NYTT NR 193 2007 5<br />

Ett kunskapsföretag<br />

Fabriken i Torsås har alltid legat långt framme<br />

när det gäller den tekniska utvecklingen<br />

– robotiseringen påbörjades redan 1974.<br />

Design- och utvecklingscentret har ett 90-tal<br />

anställda.<br />

– Vi deltar aktivt i utvecklingsarbetet och är<br />

med från första pennstrecket, när de olika<br />

biltillverkarna skall utveckla nya avgassystem,<br />

säger svetsteknikern Hans Nyström.<br />

Det tar ungefär fyra år från prototypstadium<br />

till dess produktionen drar igång. Just nu jobbar<br />

man med prototypen till en av Renaults<br />

sportbilar.<br />

– Det är ett grenrör med många knepiga<br />

knixar, men vi gillar utmaningar, fortsätter<br />

Hans.<br />

Faurecia satsar stora resurser när det gäller<br />

att begränsa utsläppen av partiklar och minska<br />

bullret. Företaget har till exempel utvecklat<br />

ett partikelfi lter för dieselmotorer – ett så kallat<br />

DPF-system (Diesel Particulate Filter). Systemet<br />

har avsevärt minskat motorernas påverkan på<br />

miljön. Faurecia tillverkar också katalysatorer,<br />

och ljuddämpare.<br />

Verksamheten<br />

Saab var den första biltillverkaren som satsade<br />

på grenrör i plåt. Året var 1983. Nu<br />

nästan 25 år senare återfi nns Volvo, Ford,<br />

Renault, Peugeot, Mercedes och Volkswagen<br />

bland kunderna. Under 2006 tillverkades cirka<br />

1,3 miljoner grenrör i anläggningen.<br />

Med så stora voly<strong>mer</strong> och lång erfarenhet<br />

har Torsås blivit ett kunskapscenter inom<br />

koncernen när det gäller svetsning. När Faurecias<br />

kontraktstillverkande fabriker i Kina,<br />

Sydkorea, Brasilien och Tjeckien stöter på<br />

svetstekniska problem, hjälper Torsås till.<br />

– Vi brukar lösa det mesta här i huset, med<br />

benäget bistånd från ESAB, berättar Hans<br />

Nyström.<br />

Faurecia vill gärna göra centrala inköp för<br />

att få ner priset via stora voly<strong>mer</strong>, men det är<br />

inte bara priset som avgör vem som får leverera<br />

till fabriken i Torsås.<br />

– När det krisar behövs en stor och stabil<br />

leverantör. För några år sedan, när var det<br />

stora problem med att få fram tillräckliga<br />

mängder svetstråd, hjälpte ESAB oss med<br />

en snabb leverans, berättar Hans.<br />

– Ja, vi har haft ett väldigt bra samarbete i<br />

alla år. Det är alltid raka rör när vi har med<br />

Faurecia att göra, avslutar Åke Nordkvist.<br />

Operatör Christina Söderberg kollar att<br />

robotarna gjort rätt.<br />

Faurecias kluriga ingenjörer gör grenrör på<br />

nya sätt.<br />

Fabriken i Torsås gör årligen av med 270 ton OK Autrod 430 Ti.

6 ESAB-NYTT NR 193 2007<br />

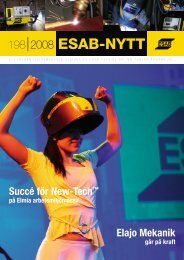

Svetsning av rostfria stål och<br />

nickelbasmaterial inom kemisk<br />

och petrokemisk industri<br />

Tack vare sina teknisk överlägsna<br />

egenskaper används<br />

rostfria stål och nickelbaslegeringar<br />

inom kemisk processindustri<br />

av alla slag för att förhindra<br />

korrosion och därmed<br />

öka anläggningarnas verkningsgrad.<br />

S<br />

tål med olika egenskaper har utvecklats<br />

för att få den optimala<br />

lösningen för olika tillämpningar<br />

med hänsyn till pris och prestanda. Ståltyp väljs<br />

då med hänsyn till dess förmåga att motstå<br />

korrosion i olika sura och basiska miljöer och<br />

vid olika temperaturer. Rostfria stål innehåller<br />

13% krom eller <strong>mer</strong> och då kan ett passivt skikt<br />

av kromoxid bildas ihop med omgivande syre<br />

och ett visst korrosionsmotstånd erhålls. Stålet<br />

kan legeras upp med andra legeringar och<br />

olika halter för att nå olika grader av korrosionsmotstånd.<br />

De fl esta processutrustningar innehåller komponenter<br />

som behöver kunna svetsas och<br />

tillsatsmaterial för olika tillämpningar har utvecklats<br />

för att ge ett svetsförband som uppfyller<br />

samma krav som ställs på grundmaterialet.<br />

Denna artikel avser att presentera lämplig<br />

svetsteknologi för de vanligaste rostfria stål och<br />

nickelbasmaterial som för närvarande används<br />

inom processindustrin.

ESAB-NYTT NR 193 2007 7<br />

Korrosionstyper<br />

Korrosion är det allmänt vedertagna namnet på<br />

en <strong>mer</strong> eller mindre allvarlig nedbrytning av<br />

materialet. Med allmän korrosion avses en likformig<br />

nedbrytning av ytan på materialet med<br />

en takt av 0,1 mm/år. Det är sällsynt att en allmän<br />

konstant korrosion äger rum. I stället sker det i<br />

allmänhet någon form av lokala angrepp och<br />

när korrosion väl har börjat kan nedbrytning av<br />

material ha ett snabbt förlopp.<br />

Korngränsfrätning eller interkristallin korrosion<br />

är ett angrepp som följer materialets korngränser.<br />

Detta orsakas av att kromkarbider bildas i<br />

korngränserna vid uppvärmning. Därmed sker<br />

en utarmning av krom och kromhalten räcker<br />

inte till utan att ett frätangrepp i sura miljöer<br />

kan ske.<br />

Rostfria stål som används idag är i allmänhet<br />

av lågkolhaltiga typer med 0.03% C eller mindre,<br />

samt stabiliserade stål och korngränsfrätning är<br />

därför relativt ovanlig.<br />

För att mäta om den tid då stål med låga<br />

kolhalter är uppvärmt under svetsproceduren<br />

medför risk för urskiljningar av kromkarbider,<br />

använder man sig av provningsförfarande som<br />

mäter dess känslighet för korngränsfrätning.<br />

Den vanligaste är ett ”Strausstest” enligt ASTM<br />

A 262 Practice E eller motsvarande DIN- och<br />

EN-test<br />

Punktfrätning, spaltkorrosion och spänningskorrosion<br />

är mycket allvarliga lokala angrepp med<br />

höga korrosionshastigheter som kan uppträda<br />

i klorhaltiga lösningar, speciellt vid förhöjd arbetstemperatur.<br />

Lokal korrosion kan inträffa när<br />

kloridjoner bryter ner det passiva kromoxidskiktet<br />

på svaga punkter och inte syre fi nns tillgängligt<br />

för att kromoxidskiktet skall kunna återbildas.<br />

Ett lokalt galvaniskt element – en korrosionscell<br />

– bildas med den genomträngda ytan som anod<br />

och det passiva skiktet som katod. Eftersom<br />

anodytan är liten och katodytan är stor, blir<br />

strömtätheten hög och därmed även korrosionsfaktorn.<br />

Ju <strong>mer</strong> oxiderande en lösning är, desto större<br />

är risken för punktfrätning och spaltkorrosion<br />

En vanlig metod att kontrollera beständigheten<br />

mot punktfrätning och spaltkorrosion är att använda<br />

en järnkloridlösning enligt ASTM G 48.<br />

Elektrokemiska metoder kan användas för att<br />

mäta den spänning, vid vilken det passiva skiktet<br />

genombryts. Eftersom denna är temperaturberoende<br />

kan den kritiska punktfrätningstemperaturen<br />

– CPT – användas som ett mått på<br />

beständigheten mot punktfrätning i material och<br />

svetsgods. Högre temperatur ökar korrosionen<br />

och spänningskorrosion förekom<strong>mer</strong> sällan<br />

under 60 o C. För att spänningskorrosion skall<br />

uppstå är det nödvändigt att materialet utsätts<br />

för dragspänning. Dessa spänningar kan upp-<br />

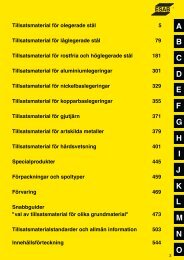

Standard Kemisk sammansättning% Mek. egensk. PRE<br />

N/mm 2<br />

C Cr Ni Mo N Övrigt Rp Rm *<br />

Austenitic<br />

ASTM 304L 0,02 18,5 9,5 - - 205 520 19<br />

ASTM 316L 0,02 17,0 11,5 2,7 - 205 500 27<br />

ASTM 316LN 0,02 17,5 11,5 2,7 0,15 300 600 29<br />

ASTM 317L 0,02 18,5 13,5 3,2 - 220 520 30<br />

Super austenitic<br />

W. Nr 1.4439 0,02 17,0 13,0 4,2 0,15 290 600 33<br />

UNS NO8904 0,01 20,0 25,0 4,5 - +Cu 220 500 36<br />

UNS S31254 0,01 20,0 18,0 6,2 0,20 +Cu 300 650 43<br />

UNS S32654 0,01 24,2 17,9 7,2 0,45 +Cu 430 750 55<br />

Duplex<br />

UNS S31803 0,02 22,0 5,5 3,0 0,15 480 680 34<br />

UNS S32750 0,02 25,0 7,0 4,0 0,25 540 780 42<br />

*) PRE = %Cr + 3,3x%Mo + 16x%N<br />

Tabell 1. Typiska värden för rostfria stål.<br />

Ni-legering Enhetsnum<strong>mer</strong> UNS Typisk kemisk sammansättning<br />

Nickel 200 NO2200 99 Ni<br />

Inconel 600 NO6600 75 Ni, 16 Cr, 8 Fe<br />

Inconel 625 NO6625 64 Ni, 22 Cr, 9 Mo, 4 Nb<br />

Monel 400 NO4400 67 Ni, 30 Cu, 1,5 Fe, 1 Mn<br />

Monel K500 NO5500 66 Ni, 30 Cu, 3 Al<br />

Hastelloy B N10001 64 Ni, 30 Mo, 5 Fe<br />

Hastelloy C N10002 55 Ni, 19 Mo, 15 Cr, 6 Fe, 4 W<br />

Incoloy 825 NO8825 45 Ni, 22 Cr, 26 Fe, 3 Mo, 3 Cu<br />

Sanicro 28 NO8028 30 Ni, 27 Cr, 37 Fe, 4 Mo, 1 Cu<br />

Alloy 59 NO6059 60 Ni,23 Cr, 2 Fe, 16 Mo<br />

Tabell 2. Vanliga nickelbasmaterial.<br />

Ståltyp som<br />

Svetsmetod<br />

skall svetsas SMAW MIG TIG FCAW SAW<br />

OK Autrod OK Tigrod OK Tubrod OK Autrod/<br />

Tabell 3. Rekommenderade tillsatsmaterial<br />

Tabell 4. Austenitiska svetsgods.<br />

OK Flux<br />

ASTM 304L OK 61.30 308LSi 308LSi 14.20 308L/10.92<br />

ASTM 316L OK 63.30 316LSi 316LSi 14.21 316L/10.92<br />

ASTM 317L OK 64.30 317L 317L – –<br />

W. Nr 1.4439 OK 64.63 – – – –<br />

UNS NO8904 OK 69.33 385 385 – 385/10.93<br />

UNS S31254 OK 92.45 19.82 19.82 – 19.82/10.16<br />

UNS S32654 OK 92.59 19.81 19.81 – 19.81/10.16<br />

Typisk kemisk<br />

Mek. egenskaper<br />

sammansättning % FN N/mm 2 PRE<br />

Standard C max Cr Ni Mo Rp Rm<br />

AWS 308L 0,04 19,5 10 - 3-8 420 570 19.5<br />

AWS 316L 0,04 18,5 12 2,8 3-8 435 580 28.0<br />

AWS 317L 0,04 19,0 13 3,7 5-10 450 600 31.0

8 ESAB-NYTT NR 193 2007<br />

Figur 1. Beständighet mot spänningskorrosion<br />

hos ett svetsgods i superduplex<br />

med OK 68.53 som testats i en<br />

H 2<br />

S-miljö enligt NACE TM 0177.<br />

Figur 2. SEM-EDS koncentrationsprofil för Mo i en flersträngssvets med Ø 4.0 mm<br />

elektrod av typ 20Cr25Ni6,5Mo1Cu0.15N.<br />

komma genom bearbetning av materialet,<br />

genom svetsning eller till följd av driftsförhållanden.<br />

Motståndet mot spänningskorrosion testas<br />

genom att utsätta ett provstycke för dragspänning<br />

i en kloridlösning. Tiden till brott kan<br />

användas som ett mått på korrosionsbeständigheten.<br />

Ett vanligt prov för duplexa svetsgods<br />

är NACE TM 0177 i en H 2<br />

S-mättad miljö.<br />

Resultatet av ett spänningskorrosionstest på<br />

ett svetsgods av superduplex visas i diagrammet<br />

i fi gur 1.<br />

Inverkan av mikrostruktur och kemisk<br />

sammansättning<br />

Motståndet mot en speciell typ av korrosion i<br />

material och svetsgods beror på den kemiska<br />

sammansättningen, mikrostrukturen, restämnen<br />

samt förekomsten av inneslutningar av mikroslagg.<br />

Spänningskorrosion uppstår inte gärna i ferritiska<br />

eller ferritaustenitiska rostfria stål eller i<br />

svetsgods med hög ferrithalt.<br />

Ökande nickelhalt förbättrar i allmänhet motståndet<br />

mot spänningskorrosion.<br />

Kväve har en mycket kraftfull, positiv effekt på<br />

beständigheten mot punktfrätning och spaltkorrosion<br />

och spaltkorrosion. Följande formel kan<br />

användas för att indikera den beständigheten<br />

mot punktfrätning.<br />

PRE (Pitting Resistance Equivalent) = %C +<br />

3.3%Mo + 16%N.<br />

Kväve ökar även den mekaniska hållfastheten<br />

och speciellt sträckgränsen utan att segheten<br />

behöver försämras. Kväve motverkar också<br />

uppkomsten av intermetalliska föreningar så-<br />

som sigmafas, vilka minskar korrosionsbeständigheten.<br />

Under speciella förhållande, som i starkt oxiderande<br />

syror, t.ex. salpetersyra (HNO 3<br />

), orsakar<br />

förekomsten av deltaferrit i mikrostrukturen i ett<br />

austenitiskt stål en snabb, selektiv korrosion.<br />

I dessa fall kan endast material med helaustenitisk<br />

struktur användas. För att hantera<br />

salpetersyra kan man använda ett mycket lågkolhaltigt<br />

material 304L med extremt små mängder<br />

av restämnen såsom bor, tenn och bly.<br />

Tillsatsmaterial för svetsning som klara dessa<br />

krav har utvecklats och fi nns klara att användas.<br />

Rostfria ståltyper<br />

Inom den kemiska processindustrin används<br />

ett stort antal rostfria stål för att klara korroderande<br />

media, höja arbetstemperaturen med<br />

hänsyn taget tillpris och prestanda.<br />

Det är oftast nödvändigt att använda svetsning<br />

i konstruktioner eller vid montering av komponenter<br />

och det förutsätter att materialet måste<br />

vara svetsbart. Svetsgodset måste också uppvisa<br />

mekaniska egenskaper och korrosionsegenskaper<br />

som överensstäm<strong>mer</strong> med stålets. I<br />

slutändan är det också viktigt att man kan göra<br />

en svetsprocedur där både stål och grundmaterial<br />

ger ett svetsförband som klara kraven.<br />

I tabell 1 visas några av de ståltyper som<br />

används fl itigast inom processindustrin och<br />

deras kemiska samansättning tillsammans med<br />

deras specifi ka egenskaper. Dessa stål används<br />

inom pappers- och massaindustrin, för utvinning<br />

av gas och olja till havs, för tillverkning och<br />

transport av syror, i FGD-system och andra<br />

tillämpningar inom processindustrin. Olegerat<br />

stål som påsvetsas med rostfritt skikt eller nickelbaslegering<br />

är ett ekonomiskt fördelaktigt<br />

alternativ till rostfritt eller nickelbaserat grundmaterial.<br />

Nickelbasmaterial<br />

Nickelbasmaterial har mycket god korrosionsbeständighet<br />

under de mest skiftande förhållanden.<br />

Många nickelbaslegeringar har också<br />

mycket bra mekaniska egenskaper vid både<br />

låga och höga temperaturer. Dessa material<br />

används därför i många processkomponenter.<br />

Familjen av nickelbasmaterial sträcker sig från<br />

rent nickel och kopparnickel till olika krom-järnmolybdenlegeringar.<br />

Exempel på några av de vanligast använda<br />

legeringarna fi nns i tabell 2. Urskiljningshärdbara<br />

legeringar och nickel-molybdenlegeringar<br />

är inte redovisade.<br />

Svetsprocesser<br />

Rostfritt tillsatsmaterial för svetsning fi nns till de<br />

fl esta svetsmetoder, vilket framgår av tabell 3.<br />

Svetsning med belagda elektroder (SMAW)<br />

erbjuder det bredaste sortimentet eftersom<br />

praktiskt taget alla sammansättningar kan erhållas<br />

genom att tillsätta legeringsämnen till kärntråd<br />

eller i hölje.<br />

Rostfria elektroder med kärntråd av olegerat<br />

stål och legerande ämnen i höljet förekom<strong>mer</strong><br />

men de används mest för svetsning av artskilda<br />

stål och för påsvetsning.<br />

Belagda elektroder för lägessvetsning<br />

av tunnväggiga rör och rotsträngar i rör fi nns<br />

idag för de vanligaste stålkvaliteter.

ESAB-NYTT NR 193 2007 9<br />

Höljets basicitet är en viktig faktor som påverkar<br />

egenskaper och svetsbarhet.<br />

Rörtråd (FCAW) erbjuder många attraktiva<br />

egenskaper för svetsning av rostfria material.<br />

Trådar med klen diameter, 1.0 och 1.2 mm för<br />

lägessvetsning kräver ibland band med liknande<br />

analys som svetsgodset.<br />

Bandets formningsegenskaper, framställningsmetod<br />

och begränsningar med fyllnadsgraden<br />

innebär begränsningar med legeringsmöjligheter.<br />

På senare tid har emellertid teknologin för<br />

framtagning av nya rörtrådar för dessa ändamål<br />

utvecklats snabbt.<br />

Det fi nns metallpulverfyllda rörtrådar, som är<br />

gjorda av band av olegerat stål med metallpulver<br />

i kärnan samt fl uxfyllda rörtrådar, som är<br />

gjorda med rostfritt band.<br />

Vid svetsning med rörtråd används blandgas<br />

Ar/CO 2<br />

eller ren CO 2<br />

gas som skyddsgas.<br />

Trådar för MIG, TIG och SAW framställs ur<br />

stålgöt som valsas och därefter drages till tråd.<br />

Detta innebär vissa begränsningar av legeringsmöjligheter,<br />

eftersom man måste ta hänsyn till<br />

bl.a. legeringens varm- och kallbearbetningsegenskaper.<br />

TIG-svetsning är den metod för tunnplåt och<br />

tunnväggiga rör som är bäst när det gäller<br />

säkerhet mot svetsfel, men den har sina begränsningar<br />

när det gäller svetshastighet. Det<br />

fi nns svetshuvud för mekaniserad TIG-svetsning<br />

av rör med extrema krav på ren och jämn rotsida<br />

och med mycket stor säkerhet mot svetsfel<br />

i fyllnadssträngar. Ren argon används normalt<br />

vid TIG-svetsning, men även blandning med<br />

helium samt kväve förekom<strong>mer</strong>.<br />

Flux för pulverbågsvetsning är i regel icke<br />

legerat men krom kan tillsättas för att kompensera<br />

för avbrännan i svetsbågen. Det är också<br />

möjligt att tillsätta en del legerade ämnen i agglo<strong>mer</strong>erade<br />

fl ux.<br />

När det gäller svetsning av austenitiska rostfria<br />

stål är det viktigt att hålla värmetillförsel och<br />

mellansträngstemperaturen låg och inom föreskrivna<br />

gränser för stålet. Vid svetsning av<br />

duplexa rostfria stål är dessa ännu känsligare,<br />

varför låg värmetillförsel och mellansträngstemperatur<br />

är ännu viktigare.<br />

Med en hög molybdenhalt kan sigmafas<br />

bildas i återupphettade svetssträngar vid fl ersträngssvetsning<br />

med hög värmetillförsel och<br />

hög mellansträngstemperatur<br />

Nickelbaslegeringar är austenitiska i sin grundstruktur<br />

och även här bör man begränsa värmetillförseln.<br />

Svetsning av austenitiska stål<br />

Austenitiska rostfria stål av standardkvaliteter<br />

som 304L och 316l och de stabiliserade stålen<br />

321 och 347 är de mest använda stålen för<br />

svetsade konstruktioner i rostfria stål.<br />

Svetsbarheten för dessa stål är i allmänhet<br />

utmärkt och ger få metallurgiska problem eftersom<br />

inga fasomvandlingar äger rum, dvs.<br />

stålet behåller sina egenskaper även i svetsat<br />

tillstånd. Svetsgodset skall ha kemisk sammansättning<br />

som motsvarar stålet. Den enda<br />

skillnaden är att svetsgodsen är sammansatta<br />

så att det skall bildas en del ferrit i strukturen<br />

(i regel FN 5-10) vilket motverkar känsligheten<br />

för stelningssprickor. Ferrit löser föroreningsämnen<br />

såsom svavel och fosfor, vilka då inte<br />

anrikas mitt i svetsen<br />

Lågkolhaltiga svetsgods används i allmänhet<br />

utom när det gäller höga driftstemperaturer där<br />

hög kolhalt och låg ferrithalt är väsentlig för<br />

kryphållfasthet och för att motverka sigmafasbildning.<br />

Molybden och i någon mån även krom tenderar<br />

att ge mikrosegringar i svetsgodset, vilket<br />

kan leda till områden, som är utarmade på<br />

dessa ämnen och halten av dessa ämnen blir<br />

då lokalt för låg för att hålla korrosionsbeständigheten.<br />

Figur 2.<br />

När det gäller kritiska tillämpningar rekommenderas<br />

användning av ett svetsgods med<br />

högre halt av molybden än stål för att säkerställa<br />

att miniminivån av molybden i det segrade<br />

svetsgodset åtminstone är lika hög som<br />

den i stålet själv.<br />

De kvävelegerade varianterna 304LN och 316<br />

LN används i konstruktioner där deras kombination<br />

av hållfasthet och korrosionsbeständighet<br />

utnyttjas.<br />

304LN används huvudsakligen för tillämpningar<br />

med moderata krav på korrosionsbeständighet<br />

men med stora krav på hög slagseghet<br />

vid låga temperaturer. Dessa egenskaper kan<br />

åstadkommas med ett svetsgods av typ 308L<br />

med kontrollerat ferritinnehåll. 316LN används<br />

t.ex. i tankfartyg som transporterar kemikalier<br />

och kemiska produkter och för LNG fartyg.<br />

Svetsgods av typ 317L används mycket ofta vid<br />

svetsning av 317LN för att ge ökad korrosionsbeständighet<br />

men även för att uppnå samma<br />

hållfasthet som grundmaterialet.<br />

Svetsning av superaustenitiska stål<br />

Superaustenitiska rostfria stål är en benämning<br />

som ofta används för höglegerade austenitiska<br />

stål med förhöjd molybdenhalt (tabell 5) i legeringar<br />

med upp till 6% molybden. Dessa stål<br />

har mycket hög beständighet mot punkt- och<br />

spaltkorrosion. När nickelhalten är <strong>mer</strong> än 18%<br />

har de austenitiska stålen också god beständighet<br />

mot spänningskorrosion.<br />

Inverkan av mikrosegringar av molybden ökar<br />

när molybdenhalten i svetsgodset ökar. Svetsgodset<br />

skall vara överlegerat med molybden för<br />

att säkerställa en tillräckligt hög miniminivå.<br />

Vid en molybdenhalt på <strong>mer</strong> än 5-6% är kan<br />

Figur 3. Svetsfog mellan låglegerat<br />

2,3Cr1Mo-stål och16Cr10NiNb-stål.<br />

Svetsgods 18Cr10NiNb. Spröd<br />

uppkolad smältzongräns i svetsgodset<br />

orsakat av kolmigrering ur 2,3Cr1Mo<br />

material (efter ca 9000 tim vid 500 till<br />

ca 600 o C)<br />

Figur 4. Svetsfog mellan låglegerat<br />

2,3Cr1Mo-stål och16Cr13NiNb stål.<br />

Svetsgods OK 92.26 (ENiCrFe-3). Ingen<br />

uppkolning i svetsgodssmältgränszon<br />

(efter ca 9000 tim vid 500 till ca 600 o C)<br />

det emellertid vara nödvändigt att använda<br />

svetsgods av nickelbas för att få samma korrosionsbeständighet<br />

som grundmaterialet.<br />

Svetsgods som primärt stelnar som austenitiskt<br />

har en betydligt högre tendens till varmsprickor<br />

än svetsgods som ferritiskt eller austenitiskt/ferittiskt.<br />

Svetsgods legeras med<br />

mangan för att motståndet mot stelningssprickor<br />

skall förbättras och för att restämnen<br />

och syrehalten skall hållas på låg nivå.

10 ESAB-NYTT NR 193 2007<br />

För fluxprocesser som SMAW och SAW<br />

innebär en basisk fl ux som ger ett svetsgods<br />

med högre renhet bättre motstånd mot varmsprickor.<br />

Samma uppmärksamhet måste iakttagas<br />

som vid svetsning av austenitiska stål men som<br />

en följd av det helaustenitiska svetsgodset<br />

måste varje försiktighetsåtgärd tillämpas ännu<br />

noggrannare. Svetsproceduren måste följas<br />

noggrant.<br />

Svetsning av duplexa rostfria stål<br />

Kombinationen av hög hållfasthet och utmärkt<br />

korrosionsbeständighet mot både spaltkorrosion<br />

och punktfrätning, som de duplexa stålen<br />

uppvisar, gör dessa idealiska i många kloridhaltiga<br />

processapplikationer. De duplexa rostfria<br />

stålen är även mycket okänsliga för spänningskorrosion.<br />

De högre legerade superduplexkvaliteterna<br />

har ett PRE-tal som överstiger 40.<br />

De moderna kvävelegerade duplexstålen har<br />

god svetsbarhet men svårigheterna ökar när<br />

komplexiteten i legeringen ökar.<br />

Det är mycket viktigt att kontrollera värmetillförseln<br />

i relation till värmeavledningen (den<br />

sammanlagda plåttjockleken) med hänsyn till<br />

effekten av austenit/ferritförhållandet. Värmetillförseln<br />

på mellan 0.5–2.5KJ/mm är en normal<br />

acceptabel nivåför duplexa stål men värmetillförseln<br />

bör hållas lägre, 0,2–1,5KJ/mm för<br />

superduplexa typer. Mellansträngstemperaturen<br />

bör inte överstiga 150 o C och för superduplex i<br />

vissa fall inte över 100 o C. Krom, molybden och<br />

kväve i svetsgodset bör ligga på samma miniminivå<br />

som i grundmaterialet för att motverka<br />

punktfrätning och spaltkorrosion. Nickelhalten<br />

är höjd till omkring 9% och garanterar på så sätt<br />

hög seghet som ett resultat av högre omvandling<br />

till austenit och en ferrithalt på FN 30–70 i svetsgodset.<br />

Typiska värden för duplexa och superduplexa<br />

stål ges i tabell 6. Svetsgodsen för samtliga<br />

processer är ganska lika i sin sammansättning.<br />

Beteckning Kemisk sammansättning % FN Mek. egenskaper<br />

N/mm 2 PRE<br />

C Cr Ni Mo N Övriga Rp Rm *<br />

OK 64.63 0.03 18 17 4,7 0,13 Mn 2,7 0 480 640 36<br />

(1.4440)<br />

OK 69,33 0,03 20,5 25 5 - Cu 1,5 0 400 575 37<br />

(1.4519)<br />

OK 69.63 0,03 20 25 6,5 0,15 Cu 1,2 0 460 680 44<br />

OK 92.45 Mn 2,8<br />

ENiCrMo-3 0.03 21 64 9,5 - Nb 3,3 0 500 780 52<br />

OK 92.59 0,02 22 60 16 - - 0 430 770 76<br />

Tabell 5. Typiska svetsgods för superaustenitiska stål<br />

Beteckning Kemisk sammansättning % FN Mek. egenskaper PRE<br />

N/mm 2<br />

C Cr Ni Mo N Rp Rm *<br />

OK 67.53 0.03 22 9 3 0,17 25-40 660 840 36<br />

OK Tubrod 14.27 0,04 22 9 3 0,15 25-40 >500 >690 36<br />

OK Autrod 2209 0,03 23 9 3 0,15 25-40 600 765 36<br />

OK Autrod 2209 SAW

ESAB-NYTT NR 193 2007 11<br />

Vid svetsning av olika rostfria material<br />

mot varandra kan man oftast välja tillsatsmaterial<br />

efter det lägst legerade<br />

stålet.<br />

Svetsgods av typ 309/309L och 309MoL<br />

rekommenderas för svetsning av olegerade<br />

och låglegerade stål mot rostfria<br />

stål.<br />

Den resulterande svetsgodsstrukturen<br />

kan vid given utspädning uppskattas<br />

med hjälp av Shaeffl erdigram eller liknande.<br />

Det fi nns framtagna datorprogram som<br />

mycket enkelt kan simulera olika svetsgodsstrukturer<br />

för artskilda materialkombinationer<br />

och olika grader av utspädning.<br />

Vid höga driftstemperaturer kan det vid<br />

svetsning av låglegerade kryphållfasta<br />

CrMo-stål bli nödvändigt att använda<br />

nickelbaslegering såsom NiCrFe som<br />

tillsatsmaterial. Svetsgodset i nickelbas<br />

för hindrar kolmigrering från det kryphållfasta<br />

CrMo-stålet. Mikrostrukturerna i<br />

fi gurerna 3 och 4 illustrerar effekterna av<br />

kolmigrering på svetsgods.<br />

Påsvetsning<br />

Påsvetsning av rostfria eller nickelbasmaterialförekom<strong>mer</strong><br />

ofta på tjockväggiga<br />

komponenter inom processindustrin.<br />

Grundmaterialet är oftast kol-manganstål<br />

eller låglegerat kryphållfast kromstål i<br />

likhet med de som används för petrokemiska<br />

processreaktorer.<br />

Bandpåsvetsning med pulverbågs-<br />

(SAW) eller elektroslaggsvetsning (ESW)<br />

är utmärkt för stora ytor på grund av sin<br />

höga produktivitet ch en låga upplösningen<br />

av grundmaterialet. Karakteristiska<br />

värden för bandpåsvetsning med<br />

SAW och ESW redovisas i tabell 8.<br />

Figur 5. En svavelsyrareaktor tillverkad i A337Gr. 11<br />

kryphållfast stål (Cr 1,25%, Mo 0,5%) med en väggtjocklek<br />

mellan 55 och 110 mm.<br />

Band med en bredd av 60-90 mm och<br />

en tjocklek på 0,5 mm fi nns i många<br />

rostfria stål och nickelbaslegeringar och<br />

kan användas tillsammans med speciella<br />

agglo<strong>mer</strong>erade fl uxer.<br />

När det gäller påsvetsning med pulverbågsmetoden<br />

skall första lagret på kolstål<br />

läggas med överlegerat band, t.ex.309L<br />

eller 309MoL för att undvika sprött blandsvetsgods.<br />

I regel läggs sedan två lager<br />

av det önskade påsvetsmaterialet.<br />

På grund av den låga uppsmältningen<br />

av grundmaterialet är det med elektroslaggsvetsmetoden<br />

möjligt att direkt<br />

lägga på den önskvärda legeringstypen<br />

av rostfritt stål eller nickelbaslegering på<br />

kolstål.<br />

En typisk applikation är bandpåsvetsning<br />

av en hydrokracker i CrMo-stål. På grund<br />

av den efterföljande värmebehandlingen<br />

(PWHT) är det nödvändigt att kontrollera<br />

att kontrollera ferrithalten i det rostfria<br />

påsvetsgodset – FN skall helst vara mellan<br />

3–8 dock max 10.<br />

Figur 5 visar konstruktionen av en<br />

kemisk reaktor tillverkad i A337 Gr.11<br />

kryphållfast stål (C 0,13%, Cr 1,25%,<br />

Mo 0,5%) med en väggtjocklek mellan<br />

55 och 110 mm. Driftstemperaturen är<br />

400 o C och trycket 70 kg/cm 2 . Det första<br />

lagret svetsas med ER 309L (OK Band<br />

11.65) och topplagret med ER 347 (OK<br />

Band 11.62), båda med OK Flux 10.05.<br />

Banddimensionen var 60 x 0,5 mm,<br />

svetsströmmen 750 A vid 27 V bågspänning.<br />

Värmebehandling PWTH 660 o C i<br />

14 timmar.<br />

Process Band Flux Ström Spänning Svetshast. Utspädning Nedsmält- Sträng- Inträng- Ferrit-<br />

(A) (V) (mm/h) (%) (cm/min) ningshast höjd (mm) ning (mm) halt (FN)<br />

SAW OK Band 11.61 OK Flux 770 28 7 c:a 22 12 3,3 C:a 1 4<br />

(60x0,5 mm) 10.05<br />

ESW OK Band11.71 OK Flux 1250 25 9 C:a 10 15 5,5 C:a 0,9 5<br />

(60x0,5 mm) 10.05<br />

Tabell 8. Jämförelse mellan elektroslagg- och pulverbågsvetsning av bandpåsvetsning med en sträng på olegerat stål.

12 ESAB-NYTT NR 193 2007<br />

Maria Bergenstråhle<br />

Ny produktingenjör Tillsatsmaterial<br />

Vår nya produktingenjör för tillsatsmaterial i Sverige heter Maria Bergenstråhle. Maria har en<br />

civilingenjörsexamen inom maskinteknik med inriktning mot materialteknik, produktion och<br />

konstruktion vid Luleå Tekniska Universitet. Hon har under tio år arbetat i tillverkningsindustrin<br />

med material och svetsning hos Sandvik Material Technology AB, Scania AB:s dotterbolag<br />

Ferruform AB som tillverkar chassikomponenter i Luleå och som teknisk säljare av höghållfasta<br />

stål från SSAB:s dotterbolag LuCoil Steel AB som kallvalsar band i Luleå.<br />

Maria Bergenstråhle tog 2005 sin Internationella Svetsingenjörsexamen, IWE,vid KTH i<br />

Stockholm. I december 2006 tog hon över jobbet efter Per-Åke Pettersson.<br />

Du kan nå Maria Bergenstråhle via ESABs hemsida, www.esab.se under produkter och<br />

tillsatsmaterial, telefon 031-50 94 55 eller fax 031-50 92 22.<br />

Miljö<br />

ESAB Region Norden har under vintern genomfört en leverantörsundersökning bland våra större<br />

leverantörer. Resultatet av undersökningen visade att alla företagen arbetar med miljöfrågor och<br />

alla transportbolagen som vi frågade är miljöcertifierade enligt samma standard som ESAB.<br />

Undersökningen ligger nu till grund för ett fortsatt förbättringsarbete med hopp om samarbete<br />

över gränserna.<br />

Under våren erbjöds ESABs personal i Göteborg att se Davis Guggenheims dokumentär En<br />

Obekväm Sanning. Många tog tillfället i akt och såg filmen, som handlar om förre<br />

presidentkandidaten Al Gores kamp mot klimatkrisen. Reaktionerna har ur miljösynpunkt varit<br />

positiva och skapat eftertanke.<br />

Under våren startade ESAB Region Norden sitt arbete att utvidga miljöarbetet att även innefatta<br />

hälsa och säkerhet vilket ni kan läsa <strong>mer</strong> om i nästa num<strong>mer</strong>.

Skruva upp kvaliteten<br />

® LASERLINE är AGAs registrerade varumärke.<br />

Valet av gasleverantör påverkar effektiviteten i din laserprocess på flera sätt.<br />

Det avgör vilken skärhastighet du kan hålla, vilken kvalitetsnivå du kan uppnå<br />

och hur mycket tid och pengar du behöver lägga ned på service, reservdelar<br />

och efterbearbetning.<br />

AGA LASERLINE ® lasergasprogram är ett helhetskoncept för garanterat<br />

pålitlig och lönsam produktion. Konceptet omfattar inte bara gaser med<br />

högsta renhet utan även servicefunktioner, utrustning och installation.<br />

Läs <strong>mer</strong> på www.aga.se<br />

AGA – ideas become solutions<br />

AGA Gas AB | 08-706 95 00 | www.aga.se

14 ESAB-NYTT NR 193 2007<br />

Nyhammars Bruk<br />

Ett modernt företag med<br />

generationers erfarenhet<br />

Tommy Dahlén, arbetsledare, vid den nya<br />

svetsutrustningen.<br />

Nyhammars Bruk har genom<br />

åren förenat sitt yrkeskunnande<br />

med modern svetsteknologi<br />

från ESAB AB. Företaget har<br />

sedan mitten av 1920-talet<br />

bedrivet sin verksamhet i det<br />

natursköna Dalarna, 15 km norr<br />

om Ludvika. I dag har företaget<br />

ett 50-tal anställda och hade<br />

2006 en omsättning på ca 70<br />

milj kr. Tidigare har verksamheten<br />

bestått av legoarbeten, vid<br />

sidan av den tillverkning som är<br />

företagets specialitet i dag, nämligen<br />

kvarnar. Dessa används<br />

för malning av mineraler i anrikningsmaskiner<br />

i gruv-, stål- och<br />

valsverksindustrin.<br />

Uppgraderade svetskranar gav kortare<br />

leveranstider<br />

Kvarnutrustningarna, som idag fi nns installerade<br />

i <strong>mer</strong> än 400 anläggningar från Nordkap<br />

till Nya Zeeland, svetsas i huvudsak med två<br />

uppgraderade ESAB svetskranar. Svetskranarna<br />

utrustades vid uppgraderingen med<br />

svetsutrustning för twintråd, mot tidigare singeltråd.<br />

Detta har medfört en avsevärd kapacitetshöjning.<br />

Resultatet av denna uppgradering<br />

och övergång från singel till twin, samt utbildning<br />

av svetspersonalen, har betytt säkrare produktion<br />

och snabbare leveranstider, säger företagets<br />

svetsansvarige, Sten Söderberg.<br />

Beräkningar visade på dubbel kapacitet<br />

Flänsförbanden, som är en detalj på kvarnarna,<br />

svetsades tidigare manuellt med rörtråd,vilket<br />

resulterade i långa produktionstider. Sten Söderberg<br />

tog redan 2003 därför upp en diskussion<br />

med Per-Arne Hedström på ESAB, om<br />

hur man skulle kunna automatisera svetsningen<br />

av fl änsförbanden. Flänsförbanden är i<br />

dimensioner mellan; tjocklek 80 – 200 mm och<br />

bredd 100 – 250 mm.<br />

För att svetsa fl änsförbanden med en hög<br />

automationsgrad och säker förbindning, föreslog<br />

ESAB elektroslaggsvetsning av fl änsförbanden.<br />

Dock var vid denna tidpunkt en uppgradering<br />

av svetskranarna <strong>mer</strong> aktuell, så investeringen<br />

i en utrustning för elektroslaggsvetsning fl yttades<br />

fram, men diskussionen togs upp igen i<br />

slutet av 2005. Detta resulterade i att ESAB<br />

försåg Sten Söderberg med teoretiska beräkningar<br />

av svetstiderna med elektroslaggsvetsning<br />

i de aktuella fogvoly<strong>mer</strong>na på fl änsförbanden.<br />

Resultatet av beräkningarna visade att en<br />

halvering av produktionstiden var möjlig.<br />

Lösningen var elektroslaggsvetsning<br />

Den utrustning för elektroslaggsvetsning som<br />

offererades av ESAB under våren 2006, och<br />

som senare beställdes, var ett golvstativ typ<br />

A25, utrustat med två trådtrummor inkl PEH<br />

process kontroller. A6 S SAW HD med twinutrustning,<br />

monterades på en motoriserad, längsgående<br />

slid tillsammans med en manuell slid<br />

för justering vertikalt. En PLC-enhet av enklare<br />

modell, styr den motoriserade horisontalsliden,<br />

som utför pendlingen i fogen. Utrustningen<br />

integrerades med en strömkälla LAF 1600.<br />

Efter provsvetsningar, och med support av<br />

personal från ESAB, uppnåddes optimalt utseende<br />

och konstruktion av rotstöd, kopparstöd<br />

och sidostöd. Med denna utrustning är svetsningen<br />

av fl änsförbanden med elektroslaggmetoden<br />

en säker process.

ESAB-NYTT NR 193 2007 15<br />

Jämförelse mellan gammal<br />

och ny svetsteknik<br />

1 2 3<br />

4 5 6<br />

Manuell svetsning<br />

5 – 6 st skarvar/fl änsförband beroende på diametern och<br />

fogutformning = X<br />

Tillsatsmaterial: metallpulverfylld rörtråd.<br />

Efter svetsning är en tidskrävande riktning nödvändig.<br />

40 – 50 timmar är den totala produktionstiden före bearbetning<br />

vid manuell svetsning.<br />

Elektroslaggsvetsning<br />

Flänsförbandet som svetsades var 250 mm brett och hade<br />

110 mm godstjocklek.<br />

Flänsringen lades upp på en vridbänk så att de fem fogarna<br />

kunde positioneras fram till den stationära elektroslaggutrustningen.<br />

Tillsatsmaterialet är OK Autrod 12.20 2x2,5 mm. och OK Flux<br />

10.50<br />

Skarvarna fogbereddes med raka kanter och en spalt<br />

på 25 – 30 mm. (Bild 2).<br />

Rotstöd och övrigt. (Bild 1).<br />

Svetsningen startades ca 50 mm under fl änsförbandets botten,<br />

för att säkerställa en bra förbindning i bottenkanten på fogen.<br />

Det fordras stor noggrannhet att positionera tråd och styrrör<br />

rätt i fogen, innan svetsningen påbörjas. Efter svetsstart, och när<br />

smältbadet ”kommit igång”, är det en lugn process som<br />

operatören bevakar genom att se till att smältan är täckt med<br />

pulver.<br />

Allteftersom svetsningen fortskrider, och smältan stiger i fogen,<br />

smälter styrrören upp (bild 3). För att få en bra förbindning i toppen<br />

av fogen skall svetsningen pågå tills smältan ligger ca 15 mm<br />

ovanför fogens toppsida (bild 4 och 5).<br />

Den totala svetstiden, med elektroslaggsvetsning av varje fog,<br />

var 45 minuter.<br />

På den ring som svetsades fanns 5 fogar.<br />

Den totala svetstiden blev alltså 5 x 45 min = 225 min.<br />

Färdigsvetsat förband (bild 6).<br />

Med häftning, montering av rotstöd, sidostöd m. m. blir den totala<br />

produktionstiden före bearbetning, f. n. 16 – 20 timmar, vilken<br />

enligt arbetsledare Tommy Dahlin kan pressas ytterligare, då ett<br />

<strong>mer</strong> effektivt upplägg av förarbetena innan svetsning kan göras.<br />

Eftersom elektroslaggsvetsningen ger en jämn värme i hela<br />

svetsförbandet, mini<strong>mer</strong>as efterföljande riktningsarbeten.<br />

Svetstiden <strong>mer</strong> än halverades<br />

Manuell svetsning 40 – 50 timmar.<br />

Elektroslaggsvetsning 16 – 20 timmar.

16 ESAB-NYTT NR 193 2007<br />

Invigning av nya Process Centre<br />

Den 25 april var det festlig invigning av ESAB Welding Process Centre i de nya lokalerna på Lindholmsallén.<br />

Drygt 1.500 m 2 fördelade på 18 olika svetsstationer fi nns nu till förfogande i direkt anslutning till ESABs kontor<br />

i Göteborg. I nästa num<strong>mer</strong> av ESAB-Nytt kan du läsa <strong>mer</strong> om nya ESAB Process Centre.<br />

Märit Samuelsson inviger genom att klippa de blågula banden i ESABs nya lokaler på Lindholmsallén. Lars-Erik Stridh, Process &<br />

Application Manager och Annika Tedeholm, Vice Process & Application Manager hälsade alla besökare välkomna.<br />

Terjes mattips<br />

Grilla bröd direkt på grillen!<br />

Pinnbröd, 4 port<br />

2 1/2 dl vetemjöl, 1 tsk bakpulver, 1/2 tsk salt,<br />

1 dl vatten.<br />

Blanda de torra ingredienserna i en bunke. Tillsätt vattnet<br />

och knåda till en deg. Dela degen i 20 bitar och forma till<br />

långa korvar. Vira degen runt en pinne och grädda över<br />

glöden tills brödet släpper pinnen.<br />

Kryddat pannbröd, 4 port<br />

2 tsk blandade brödkryddor, 1 tsk salt,<br />

1 tsk bikarbonat, ca 7 dl rågsikt, 2 1/2 dl filmjölk,<br />

1/2 dl sirap.<br />

Blanda de torra ingredienserna i en bunke. Spar 1 dl mjöl<br />

till utbakningen. Tillsätt filmjölken och sirapen, och knåda<br />

ihop till en deg. Dela degen i ca 10 bitar, och kavla ut till<br />

tunna rundlar som får plats i en stekpanna. Ställ stekpannan<br />

på glöden eller på gallret, och baka bröden i en torr<br />

panna. När bröden börjar jäsa upp är det dags att vända.<br />

Stek ytterligare någon minut.<br />

Vitt grillbröd, 4 port<br />

1/4 pkt jäst, 2 1/2 dl vatten, 1/2 tsk salt,<br />

6 dl vetemjöl.<br />

Lös upp jästen i lite av det fingervarma vattnet. Tillsätt<br />

resten av ingredienserna och knåda ihop till en smidig<br />

deg. Dela degen i 10 delar och låt jäsa i 30 min. Kavla ut<br />

degbitarna och grädda direkt på grillgallret, grilla på<br />

medelvärme på bägge sidor. När bröden jäser upp är de<br />

klara, efter ca 2 min på varje sida.

ESAB-NYTT NR 193 2007<br />

17<br />

Skicka lösningen, märkt ”Sommarkrysset” till ESAB Sverige AB,<br />

Redaktionen ESAB-Nytt, Box 8004, 402 77 Göteborg.<br />

Senast den 3 augusti vill vi ha lösningarna. ESAB-anställda deltar ej i tävlingen.<br />

Namn<br />

Företag<br />

Adress<br />

1:a pris: Klocka<br />

2:a pris: Universalverktyg<br />

3:e pris: Ryggsäck<br />

4:e pris: USB-minne<br />

5:e pris: Paraply<br />

6:e pris: ESAB-keps och nyckelring

18 ESAB-NYTT NR 193 2007<br />

Mejsling och skärning med<br />

POWERCUT 1500 ® effektiviserar<br />

Banverket Produktions arbete<br />

Men det är inte bara tid och<br />

pengar som Banverket Produktion<br />

sparar genom att använda<br />

ESABs nya plasmaskärutrustning.<br />

Avverkningstiden <strong>mer</strong> än halveras,<br />

vilket gör att risken för arbetsskador<br />

minskar högst avsevärt.<br />

Och friskare banarbetare<br />

innebär färre sjukskrivningar och<br />

längre yrkesliv.<br />

Men fördelarna slutar inte där – ett<br />

effektivare Banverk medför ett<br />

effektivare SJ, något som kom<strong>mer</strong><br />

landets alla tågresenärer till godo. Äldre metoder<br />

– slipning och kolbåge – innebär en kamp mot<br />

klockan. I bästa fall får Banverket Produktion<br />

fyra timmar på sig för att reparera en trasig räl<br />

och det tar ungefär tre kvart att stänga av och<br />

jorda den aktuella sträckan. Så det säger sig<br />

självt att en metod som <strong>mer</strong> än halverar mejslingstiden<br />

är guld värd.<br />

Kurs för Banverket Produktions<br />

regionansvariga<br />

Efter ingående metallurgiska tester har Banverket<br />

nu gett klartecken till den nya metoden.<br />

I mitten av februari samlades samtliga svetsansvariga<br />

för Banverket Produktions olika regioner<br />

för en dags utbildning på POWERCUT 1500 i<br />

Alvesta. På plats fanns också värden Lars Bjers,<br />

svetsansvarig i Alvesta, Bengt Blennow, svetsansvarig<br />

för Produktionsdistrikt Syd i Malmö och<br />

en av de drivande krafterna bakom införandet<br />

av plasmamejsling, Lennart Ericson, Banverket<br />

Produktions högste svetsansvarige samt Lars<br />

Jacobsson och Kenneth Bjermqvist från ESAB,<br />

som höll i kursen. Syftet var att ge de regionansvariga<br />

kunskap om den nya maskinen, så<br />

att de i sin tur kan utbilda sina mannar.<br />

Produktionsdistrikt Syd visar vägen<br />

Malmös framsynte svetsmästare Bengt<br />

Blennow upptäckte tidigt plasmamejslingens<br />

fördelar, men Banverket lät sig inte övertygas

ESAB-NYTT NR 193 2007 19<br />

lika lätt. Det krävdes noggranna metallurgiska<br />

studier och utförlig dokumentation för att förvaltaren<br />

skulle acceptera att metoden var säker.<br />

– Det ledde till att vi fi ck göra ett fullskaletest<br />

på en trasig växel som tillhör Öresundskonsortiet.<br />

Det skulle ta tio dagar och kosta 600 000<br />

kronor att byta ut korsningen. Istället reparerade<br />

vi den. Det gick på halva tiden och kostade<br />

endast 100 000 kronor, säger en nöjd Bengt<br />

Blennow.<br />

Med sådana argument är det lätt att över-<br />

tyga. Produktionsdistrikt Syd har för närvarande<br />

fyra POWERCUT 1500 fördelade på fem arbetsområden.<br />

Fördelar med plasmamejsling och<br />

–skärning<br />

POWERCUT 1500 klarar att avverka 7,6 kg per<br />

timme. Eftersom svetsaren dessutom ser sprickan<br />

tydligt under arbetet, blir mejslingstiden<br />

mycket kortare. Metoden lämpar sig också<br />

extra bra för det slitstarka, men temperaturkänsliga,<br />

manganstål som växlar är gjutna av. Trots<br />

att plasmabågen håller en temperatur på 30-<br />

40 000 °C, så överförs inte så mycket värme till<br />

rälen att den når de 200 °C den tål.<br />

När Lennart Ericson sätter termometern mot<br />

stålet efter en demonstrationsmejsling, är godset<br />

inte varmare än 85 °C.<br />

– Det innebär att man inte behöver vänta på<br />

att temperaturen sjunker i godset, innan den<br />

avslutande slipningen.<br />

POWERCUT 1500 är anpassad för nätspänningen<br />

400 V, har tomgångsspänningen 289 V<br />

och strömområdet 20-90 A. Skärgasen är antingen<br />

teknisk luft eller nitrogen och arbetstrycket<br />

är 5,5 bar. Den nyutvecklade brännaren<br />

PT32-EH har en pilotbåge som gör det möjligt<br />

att skära eller mejsla i alla elektriskt ledande<br />

material såsom stål, aluminium och rostfritt. Till<br />

och med målade ytor kan bearbetas. Slitdelarna<br />

har lång livslängd, vilket ger låga driftskostnader.<br />

Svetsarnas omdöme<br />

Lars Bjers, svetsansvarig i Alvesta, är entusiastisk:<br />

– Gubbarna är jättenöjda. POWERCUT 1500<br />

är lättjobbad, om man hållit på med mejsling<br />

och skärning förut. Man blir snabbt mör i armarna<br />

vid den här typen av jobb och kan man<br />

då halvera arbetstiden är mycket vunnet.<br />

Lars-Erik Eriksson, svetsansvarig för Produktionsdistrikt<br />

Nord i Vännäs instäm<strong>mer</strong>:<br />

– Ja, det är gott att slippa långa pass i kylan.<br />

Här uppe i norr har vi en hel del skador från de<br />

tunga malmtågen.<br />

Yngve Petterson, svetsansvarig i Eskilstuna,<br />

Produktionsdistrikt Öst, är också mycket<br />

positiv:<br />

– Det gick jättebra på kursen. POWERCUT 1500<br />

är lätt att ställa in, lätt att använda och mycket<br />

miljövänligare än kolbåge.<br />

Lars Bjers:<br />

– Inget land har så höga krav på banorna som<br />

Sverige. Blir en metod godkänd här, innebär<br />

det ett OK worldwide.<br />

Kursledaren Lars Jacobsson från ESAB avslutar:<br />

– Det är något som förpliktigar. Banverket<br />

tvekar inte att ta till sig nya metoder och tekniker,<br />

men ställer samtidigt stora krav på att de<br />

håller måttet. Vi på ESAB gillar kunder med<br />

höga krav.<br />

Vad är plasma<br />

Man brukar säga att materian har fyra faser<br />

eller aggregationstillstånd: fast, fl ytande,<br />

gas och plasma. För att uppnå plasmatillståndet<br />

krävs temperaturer i samma<br />

storleksordning som på solens yta. Då<br />

innehåller materian så mycket energi att<br />

elektronerna separeras från atomkärnorna<br />

och en elektriskt ledande gas av laddade<br />

joner bildas – precis som i ljusbågen mellan<br />

brännaren och arbetsstycket.<br />

Tel 08 - 92 21 00 • www.3M.com/se/slip<br />

Växel på Öresundsbron före reparation.<br />

Samma växel, ungefär ett år efter<br />

reparationen.

20 ESAB-NYTT NR 193 2007<br />

Lyckad ÅF-kickoff i Laxå<br />

ESAB samlade i april ett 60-tal återförsäljare till ESABs nya democenter i Laxå.<br />

Första dagen var det världspremiär på nya AC/DC TIG-utrustningen. Det var<br />

roligt att se deltagarnas entusiasm när de fi ck se och testa maskinerna.<br />

Dessutom presenterades nyheter inom tillsatsmaterial, maskin, tillbehör<br />

och ESABs butikskoncept. Deltagarna bjöds också på en fabriksvisning.<br />

På kvällen avgjordes bowlingmästerskapet. ”Hur många klot kan man<br />

sätta i rännan under en och samma kväll”<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

Demobussen på<br />

tur i norr 2007<br />

Under två veckor, från 3-14 september, finns<br />

ESABs demobuss på turné i norra Sverige och<br />

du har möjlighet att besöka den när den stannar<br />

på din ort. Läs om rutten på vår hemsida,<br />

www.esab.se

ESAB-NYTT NR 193 2007 21<br />

Produktnytt<br />

ESAB NDT-spray för sprickidentifiering<br />

ESABs vattenbaserade NDT-spray lanseras nu på den svenska<br />

marknaden. Produkten omfattar tre sprayer, en rengörare, en penetrant<br />

och en framkallare.<br />

Det som tidigare krävt lösningsmedel och därför varit olämpligt ur<br />

miljösynpunkt, kan nu göras effektivt och milljövänligt och dessutom<br />

snabbare än med konventionella metoder.<br />

Artikelnum<strong>mer</strong> Produkt<br />

0700 013 018 NDT Penetrant spray 300ml<br />

0700 013 019 NDT Developer spray 400ml<br />

0700 013 020 NDT Cleaner spray 300ml<br />

ERBJUDANDE!<br />

KÖP BÅDA BÖCKERNA<br />

OCH DU FÅR 10% RABATT<br />

SAMT EN SVETSMATRIS<br />

Resultat med konventionell, lösningsmedelsbaserad<br />

produkt.<br />

Tack vare de extremt goda ”krypegenskaperna” hos penetrantvätskan erhålls ett resultat som är<br />

otroligt exakt, det råder ingen tvekan om var en spricka börjar och slutar (se bild).<br />

ESABs NTD spray är godkänd enligt följande standards: BS6443, BSEN571, ASMEV, ASTM E-165.<br />

Ny kylvätska för svetsmaskiner<br />

Från april 2006 används en ny, icke glykolbaserad kylvätska i produktionen på alla ESAB inverters.<br />

Med den nya kylvätskan undviks problem med klumpar i kylsystemet.<br />

För att undvika problem under hela maskinens livslängd har vi nu valt att även sälja den rekommenderade<br />

kylvätskan separat, för byte i befi ntliga inverters:<br />

Artikelnum<strong>mer</strong> Produkt<br />

0007 810 012 Kylvätska ESAB 10L (ersätter 0194 230 002)<br />

0194 230 001 Kylvätska ESAB 1000L<br />

Resultatet med ESABs NDT spray.<br />

REKOMMENDATION VID BYTE AV KYLVÄTSKA<br />

ESAB-strömkälla tillverkad efter april 2006 (och alltså fylld med rekommenderad kylvätska):<br />

Fyll på rekommenderad kylvätska. Ingen renspolning av systemet krävs.<br />

Nya<br />

standardsamlingar!<br />

Svetsstandard personal och procedurer<br />

är reviderad. På grund av bokens<br />

omfång med nya standarder och<br />

tillägg, så är den nu delad till två<br />

publikationer. Delen om svetsning<br />

vid aluminium har lyfts ut och heter<br />

Svetsstandard Aluminium - personal,<br />

procedurer och kvalitet.<br />

Paketpris: 3 590 kr (ord.pris 4 139 kr)<br />

Uppge kod 1643 för att erhålla rabatten.<br />

Moms och frakt tillkom<strong>mer</strong>.<br />

Erbjudandet gäller t.o.m. 31 aug 2007.<br />

Gammal ESAB-strömkälla, fylld med vanlig glykolbaserad kylvätska eller vatten<br />

Kylsystemet måste först spolas rent och därefter fyllas med den rekommenderade kylvätskan.<br />

Det går även att fylla på med den nya kylvätskan utan att spola rent systemet, men då fi nns risken<br />

för klumpbildning kvar.<br />

ESABs rekommendation är att kylvätskan byts en gång per år i samband med service.<br />

Störst i Norden på standarder.<br />

SIS Förlag AB: Telefon: 08-555 523 10, Fax: 08-555 523 11<br />

E-post: sis.sales@sis.se, www.sis.se

22 ESAB-NYTT NR 193 2007<br />

Teori och praktik i lyckad kombination<br />

ESABs Svetstekniska Dagar<br />

Årets upplaga<br />

av ESABs<br />

Svetstekniska<br />

Dagar blev<br />

en formidabel<br />

succé. De över<br />

70-talet deltagarna<br />

var mycket<br />

nöjda med<br />

upplägget, vilket<br />

framgår tydligt i<br />

Sten Wallin, försäljningschef,<br />

ESAB Sverige AB.<br />

intervjuerna vi<br />

gjorde med<br />

några slumpmässigt utvalda. I år hade det<br />

omfattande programmet förnyats och det var<br />

närmast detta som gjorde arrangemanget så<br />

konstruktivt.<br />

Det nya bestod av att man delat upp tvådagarsprogrammet<br />

i ett teoretiskt och ett praktiskt<br />

avsnitt. Första dagen hölls föreläsningar på<br />

Arken konferenscenter och dag två genomfördes<br />

demonstrationer av olika svetsprocesser på<br />

ESABs helt nya Welding Process Centre. Här<br />

kunde kursdeltagarna gå mellan de åtta stationerna<br />

och lyssna på vad experterna hade att<br />

berätta om de olika svetsprocesserna. Här<br />

avslutades också Svetstekniska Dagar med<br />

lunch vid dukade bord mitt bland alla svetsstationerna.<br />

Den 9–10 maj hölls arrangemanget. Inriktningen<br />

denna gång var fokuserad på energi,<br />

vindkraft och automatiserade svetsprocesser.<br />

Många prominenta experter var inbjudna som<br />

föreläsare.<br />

– Anledningen till att vi arrangerar Svetstekniska<br />

Dagar är att vi vill föra ut den kompetens vi har,<br />

skapa relationer och visa att vi har ett bra<br />

produktspektrum, säger försäljningschef Sten<br />

Wallin. Han fortsätter:<br />

– Vi kan på dessa två dagar visa våra kunder<br />

hur man kan höja produktiviteten genom svetsautomation<br />

och genom att använda nya tillsatsmaterial.<br />

Jag tycker dessutom att det är viktigt<br />

för deltagarna att träffa kollegor och utbyta erfarenheter.<br />

– Och genom att vi nu infört det praktiska avsnittet,<br />

kan vi också konkret visa vad vi pratar om.<br />

Sten Wallin tycker för övrigt att nu när ESAB har<br />

Europas modernaste svetscenter, skall kunderna<br />

använda det för att med hjälp av konkreta analyser<br />

opti<strong>mer</strong>a sin svetsproduktion.<br />

Vi ställde en fråga till några av deltagarna på ESABs Svetstekniska Dagar: Hur har du upplevt programmet, vad har dessa dagar gett dig<br />

Stefan Lundgren, svetsingenjör,<br />

Volvo Truck<br />

Corporation, Umeå.<br />

– Mycket intressant<br />

program.<br />

Speciellt Friction<br />

Stir svetsning är<br />

ytterst häpnadsväckande<br />

och<br />

även svetsning<br />

med laserhybrid<br />

är alltid intressant<br />

och ger nya möjligheter.<br />

Fördelen<br />

är också att man<br />

får träffa nya kollegor<br />

och utbyta<br />

erfarenheter och åsikter, det kan räcka med att<br />

tala med en kollega i tio minuter så är hela kursen<br />

betald.<br />

– Det är första<br />

gången jag är<br />

med på Svetstekniska<br />

Dagar.<br />

Man får en god<br />

bild av vad som<br />

rör sig i svetsbranschen,<br />

och<br />

trender som är<br />

på gång. Speciellt<br />

tycker jag<br />

Per Egil Strand, VD, det är mycket<br />

Wellmax A/S, Norge. intressant med<br />

fl ertrådssvetsning. Och även orbiltalsvetsning. De<br />

intryck jag har fått här kom<strong>mer</strong> jag att vidarebefordra<br />

till mina industrikunder. Arrangemanget är<br />

mycket trevligt.<br />

– Det är mycket<br />

bra att delta och<br />

få ny inspiration<br />

och nya idéer.<br />

Och det är trevligt<br />

att träffa kollegor<br />

och utbyta erfarenheter<br />

och<br />

idéer. Vi producerar<br />

för offshoreoch<br />

vindkraftindustrin<br />

och för<br />

Paul Juul, öververkmästare,<br />

DSSM, Danmark. oss är det är<br />

mycket intressant att följa vad som sker inom<br />

laserhybridsvetsning.<br />

– Det här är<br />

mycket intressant.<br />

Man får se<br />

nyheter. Vi håller<br />

på med laserhybrid<br />

och för tre<br />

veckor sedan<br />

gjorde vi svetsprover<br />

här på<br />

ESAB med duplexmaterial.<br />

Jag<br />

Åke Svensson, svetstekniker,<br />

Outokumpu. gemenskapen<br />

tycker också att<br />

med kollegor från olika företag är stimulerande.<br />

Utöver det rent svetstekniska programmet så var<br />

föredraget om ostindiefararen Götheborg i går<br />

kväll mycket berikande.<br />

– Det är alltid<br />

kul att få framtidsvisioner<br />

och<br />

höra vad som är<br />

på gång. Så är<br />

det trevligt att<br />

träffa kollegor<br />

och utbyta åsikter,<br />

det ger mycket.<br />

Sedan har jag<br />

ett specialintresse<br />

i plasma/<br />

Bengt Arohlén, produktionsingenjör,<br />

CRYO AB. hybridsvetsning.<br />

Man kan ju nu komma upp i tjocklekar och det<br />

kan speeda upp vår process ett par tre gånger.<br />

Jag tycker mycket om ESABs upplägg av svetstekniska<br />

dagar. Jag försöker att gå varje år.

ESAB-NYTT NR 193 2007 23<br />

Beställ ditt eget exemplar!<br />

Registrera mig för gratis prenu<strong>mer</strong>ation på ESAB-nytt<br />

Jag har ändrat adress<br />

Sänd mig <strong>mer</strong> information om:<br />

Namn:<br />

Företag:<br />

Befattning:<br />

Adress:<br />

Postnr/Ort:<br />

Telefon/fax:<br />

E-mail:<br />

ESAB Sverige AB, Box 8004, 402 77 Göteborg<br />

Tel: 031-50 95 00, Fax: 031-50 92 22, www.esab.se<br />

esabsverige@esab.se<br />

VILL DU ÖKA DIN SVETSKAPACITET<br />

Hej, jag heter Christer Börjesson och arbetar som säljare på Motoman Robotics.<br />

Efter nästan 30 år inom verkstadsindustrin med inriktning på svets, har jag samlat<br />

på mig både kunskap och förståelse för branschen. Nu vill jag hjälpa dig att<br />

hitta kvalitetshöjande lösningar och utveckla din svetskompetens.<br />

Ring mig på 0730-798 938 eller besök vår webbsida www.motoman.se så kan<br />

vi tillsammans se till att du får en ökad svetskapacitet.<br />

STUDIO.B / KALMAR<br />

Hälsningar<br />

Christer

B<br />

Nyhet<br />

Friskluftsmatad<br />

Eye-Tech II<br />

svetshjälm med<br />

integrerat slipvisir<br />

ESAB Sverige AB<br />

Lindholmsallén 9, Box 8004, 402 77 Göteborg<br />

Tel. 031-50 95 00 Fax 031-50 94 30, 031-50 92 22<br />

esabsverige@esab.se<br />

www.esab.se