ASTM G75-90 Slurry 1/7 ì¬ë£ì slurry ì°ë§ë(Miller Number)ì ...

ASTM G75-90 Slurry 1/7 ì¬ë£ì slurry ì°ë§ë(Miller Number)ì ...

ASTM G75-90 Slurry 1/7 ì¬ë£ì slurry ì°ë§ë(Miller Number)ì ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

File name: <strong>ASTM</strong> <strong>G75</strong>-<strong>90</strong> <strong>Slurry</strong><br />

재료의 <strong>slurry</strong> 연마도(<strong>Miller</strong> <strong>Number</strong>)와 <strong>Slurry</strong>연마반응(SAR <strong>Number</strong>)의 결정에 관한 표준실험도구<br />

1. 범위<br />

1.1 이 실험도구는 <strong>slurry</strong>의 종류에 따른 연마 정도에 대한 비교 값이나 다른 <strong>slurry</strong>에 대한 재료의 반응에<br />

대한 데이터를 확립하는데 이용될 수 있다.<br />

1.2 이 절차로 얻어진 실험 데이터는 <strong>slurry</strong>에서 한 시간 동안 한 쌍의 27% chromium iron wear block의 총<br />

손실속도에 관련된 번호나, 한 시간 동안 다른 재료로 구성된 한 쌍의 표준시편에 대해 다른 <strong>slurry</strong>에 대한<br />

총 손실의 속도에 관련된 번호를 계산하는데 사용된다.<br />

1.3 SAR <strong>Number</strong>에 관한 시험시편에서 시편의 평평한 마모표면에 대한 요구사항은 아래의 실험에는 적용<br />

될 수 없다. 얇거나(0.0002~ 0.005in. 혹은 0.151~0.127mm), 경하거나, 마모저항관련 코팅은 표면마무리로<br />

적용될 수 없다. 표면마무리가 안된 SAR <strong>Number</strong> 실험에서의 총6시간 실험은 정확한 실험값이라 할 수 없<br />

다.<br />

1.4 이 표준은 안전 관련하여 따로 언급하지 않으며, 만약 이 표준의 사용이 안전과 관련된다면 적합한<br />

안전과 건강 그리고 일반적인 제약에 대해선 사용하기 전에 사용자가 확립해야 한다.<br />

2. 참고 문헌<br />

2.1 <strong>ASTM</strong> Standard<br />

G40 Terminology Relating to Wear and Erosion<br />

2.2 Military Standard<br />

MIL-R 6855c Rubber, Synthetic, Sheets, Strips, Molded or Extruded Shapes<br />

3. 용어<br />

3.1 정의-이 문서에서 사용된 정의는 G40에 준수한 것이며 아래와 같다.<br />

Abrasion wear (연마마모)-경한 입자 혹은 경한 돌기가 고체 표면을 따라 이동하면서 발생하는 마모<br />

Corrosive wear(부식마모)- 화학적 혹은 전기화학적으로 인한 마모<br />

Cumulative erosion- time curve-시간과 cumulative erosion 양을 그린 곡선<br />

Erosion- 고체표면과 유체, 고체-고체 간의 기계적 상호작용으로 고체표면에서의 점차적인 손실<br />

Erosion-Corrosion- 에로전과 부식에 의한 상승공정으로서, 많은 경우에서 가속화.<br />

Instantaneous erosion rate- 곡선에서 특정 점에서 erosion-시간 곡선에 접하는 기울기<br />

3.2 이 표준에 대한 특정용어의 정의<br />

Abrasion-corrosion(연마부식)-연마마모와 부식이 같이 작용하는 현상<br />

Mass concentration- 복합 성분과 복합 상의 혼합체에서, 특정성분과 상의 크기에 대한 단위 량 혹은 총 체<br />

적 단위<br />

<strong>Miller</strong> <strong>Number</strong>- 누진적인 마모-시간곡선에서 특정시간에서 표준금속마모block의 총 손실과 순간적인 속도에<br />

관련된 <strong>slurry</strong> 연마도의 측정치<br />

SAR <strong>Number</strong>- 특정 <strong>slurry</strong>, 특정 재료의 연마반응에 대한 비교측정 시, 누진 연마-부식시간 곡선상에서 특정<br />

시간에 대한 시료의 총 손실에 대한 순간적인 속도가 체적이나 두께 감소로 변환된 값<br />

<strong>Slurry</strong>-액체에서 고체입자의 혼합물로서 액체와 같이 유동적이고 일관성 있게 구성된 물질<br />

<strong>Slurry</strong> Abrasivity- 다른 <strong>slurry</strong>들과 비교되는 연마와 부식 마모를 유발하는 정도에 대한<br />

비교경향 치<br />

4. 실험도구의 요약<br />

<strong>Miller</strong> number와 SAR number에서 <strong>slurry</strong> 연마도의 비교경향은 표준형상 금속 block의 측정된 총 손실을 이용<br />

1/7

File name: <strong>ASTM</strong> <strong>G75</strong>-<strong>90</strong> <strong>Slurry</strong><br />

함으로서 결정될 수 있다(회전 크랭크에 의한 왕복동 움직임, <strong>slurry</strong>가 담겨있는 용기에 탑재함). 직접적인 하<br />

중이 블록에 전달된다. 각 실험에서 용기의 바닥은 합성고무로 구성되는데 이는 보호를 위함이다. 용기의 내<br />

부는 평평한 형태거나 V형상으로 되어있는데 이는 마모 block의 통로 쪽으로 <strong>slurry</strong>입자를 제한하기 위해서<br />

다, 각 stroke의 끝에서 CAM의 움직임에 의해 블록이 들려지는데 블록에 새로운 <strong>slurry</strong>입자를 공급하기 위해<br />

서이다. block holder는 플라스틱으로 구성되어있고 이는 <strong>slurry</strong>에서 전해를 최소화하기 위해서이다.<br />

4.2 이 실험도구는 4h씩 작동하는 16h용으로 제작되었는데 경험을 통하여 연장된 실험시간이 불필요하며 2<br />

시간씩 증가하는 6h의 실험으로 확립되었으며 이는 장시간 실험에 동등하면서도 필수적인 데이터를 제공한<br />

다. 최근의 개정은 짧은 실험절차에 기초한 것이다.<br />

5. 중요성과 사용<br />

5.1 <strong>Miller</strong> number는 <strong>slurry</strong>의 연마 비교 정도에 대한 지표이다. 주요목적은 표준재료의 마모에 대한 <strong>slurry</strong><br />

abrasivity 에 대한 순위를 나타내기 위해서이다. 표준 wear block에서 마모손실은 <strong>Miller</strong> number에서 얻어진<br />

것보다 worse하다<br />

5.2 SAR number는 특정입자에 대해 실험된 바와 같이 재료의 상대적인 연마반응에 대한 지표이다. SAR<br />

number는 <strong>Miller</strong> number 결정에 사용되는 참고재료와는 별도로 다른 재료에 적용할 수 있는 <strong>Miller</strong> number의<br />

보편화된 형식이다. 주요목적은 특정입자를 pumping하기 위한 시스템에 사용하기 위한 구조재료에 대해 순<br />

위를 매기기 위해서이다. 또한 <strong>Miller</strong>지수를 결정하는데 쓰이는 참고재료보다는 선택된 구조재료에 대한 다양<br />

한 <strong>slurry</strong>의 abrasivity에 대한 순위를 매기는데 사용될 수 있다. 실험된 재료의 시편에서 <strong>slurry</strong> 손상은 SAR<br />

number에서 얻는 것보다 worse하다,<br />

5.3 경험을 통해 대략 50혹은 그 이하의 <strong>Miller</strong> number 혹은 SAR number는 연삭 마모가 수반된다. 50이상<br />

의 번호에선, 면밀히 관찰해야 하며, 연마에 의한 손상이 예상된다. 그러므로, <strong>Miller</strong> number와 SAR number는<br />

펌프 및 다른 장비의 선택 그리고 펌프 관련된 liquid end part의 수명예측에 대한 <strong>slurry</strong> 및 재료에 대한 정보<br />

를 제공한다.<br />

5.4 SAR <strong>Number</strong>는 <strong>slurry</strong> system에 가장 적합한 재료를 결정하는데 사용될 수 있다.<br />

6. 장치와 재료<br />

6.1 그림1 과 2는 실험장치의 구조를 보여준다.<br />

2/7

File name: <strong>ASTM</strong> <strong>G75</strong>-<strong>90</strong> <strong>Slurry</strong><br />

6.2 장비 설명<br />

6.2.1 장비는 200mm의 수평 왕복동 움직임을 가진 block arm에 의해 행해진다. Arm은 특정 점에서 크로스헤<br />

드 쪽으로 자유롭게 선회하며 특정 점은 작동위치에서 크로스헤드 길에 대해 arm이 평형을 이루었을 때를<br />

의미한다. 48r/min씩 적절한 커넥팅 로드에 의해 크로스헤드는 크랭크에 연결된다.<br />

6.2.2 장비는 2개의 작동 arm이 있는데 하나는 평균영향을 위한 것이고 다른 하나는 측정의 재현성을 확인<br />

하기 위해서이다. 또한 4개의 arm을 한 기계에 결합하여 2set의 모의실험이 가능하다.<br />

6.2.3 각각의 하중이 부가되며 마모 블록의 표면에 전달되는 총 하중은 22.24N이다<br />

6.2.4 캠은 각 arm stroke 끝에서 순간적으로 들려진다.<br />

6.2.5 용기 별로 arm이 요구되며 용기의 크기는 폭 50mm /길이 381mm/높이 50mm이다.<br />

6.2.6 용기의 바닥에 lap을 고정하기 위해 특별히 강화된 합성수지 filler를 사용하였고 마모 block의 이송에<br />

대해 V형상의 바닥을 제공하였다. 캠의 기울기는 이동 축에 대하여 45°이며 실험 block의 밑으로 새로운<br />

<strong>slurry</strong>를 공급하기 위함이다.<br />

6.2.7 블록과 시편 holder는 플라스틱으로 제작되며 50mm by 50mm by 12.7mm이며 높이를 조절할 있게 홈이<br />

나 조일 수 있는 구조로 제작한다. (그림 4 참조)<br />

6.2.8 holder는 블록에 수직으로 조절할 수 있거나 합성수지 랩에 평행하게 맞출 수 있게 arm위에 탑재된다.<br />

6.2.9 블록, 시편 이동길이를 제외하면, 가공된 제품의 길이오차는 총 0.5%의 오차 안에 들어오면 된다.<br />

6.3 <strong>Miller</strong> number에 대한 재료는 파이프라인에 일반적으로 사용되는 합금이다. (Chromium-iron의 화학조성은<br />

carbon 2.5%, magnesium 1.0%, Silicone 0.6%, Nickel 0.25%, Chromium 28%, Molybdenum-0.3%, Vanadium<br />

0.8%, Iron balance)<br />

6.3.1 재료는 실린더형태로 외경 183mm, 내경 152mm, 길이 305mm 이다<br />

6.3.2 이 경우에 열처리 절차와 시편준비 절차는 다음과 같다.<br />

6.3.2.1 풀림 24h, 179mm외경 164mm 내경으로 회전 및 깍아냄<br />

6.3.2.2 1010℃까지 가열, 60분 유지<br />

6.3.2.3 공냉, HRC 59~ 60<br />

6.3.2.4 178mm외경, 165mm 내경으로 갈아냄<br />

6.4 abrasive wheel or wire EDM을 이용하여 25.4mm 길이로 혹은 실린더 형태로부터 ring형태로 15mm로 자<br />

른다. Segment를 그림4의 형태로 갈아낸다.<br />

6.5 마모표면의 최종마무리는 #320의 습식 silicon carbide에서 기계적 가공 흔적을 제거한다.<br />

6.6 lap은 3.18mm의 두께이고, 2 1/4in이며 MIL-R-6855C, Class 2, Grade 80에서 명시된 것을 따른다.<br />

6.7 선택된 후보재료의 SAR <strong>Number</strong> 실험재료는 그림 4에서 보여지는 바와 같이 가공한다.<br />

3/7

File name: <strong>ASTM</strong> <strong>G75</strong>-<strong>90</strong> <strong>Slurry</strong><br />

7. 기구의 준비<br />

7.1 이 실험을 시작하기 위한 장치의 설치에 대한 세분화된 설명은 통상적으로 이용 가능한 장비에 적합하다.<br />

다른 장치를 위한 절차는 특히 정렬이 보장되어야 하는 제품의 경우에는 가능한 상세하게 절차를 따라야 한<br />

다.<br />

7.2 마모 혹은 시편 블록의 준비<br />

7.2.1 각 실험을 위한 한 쌍의 마모 혹은 시편 블록을 준비한다.<br />

7.2.2 블록 holder는 조절 가능하게 제작되어야 하며 해서 약 10mm의 두께까지 적용할 수 있어야 한다. 이<br />

는 마모 블록과 다른 많은 상황을 연출하는 것에 대한 재 작업이 가능하게 해야 한다.<br />

7.2.3 블록은 초기에 자성을 없애야 하며 그래서 정밀 하중이나 <strong>slurry</strong>에서 자성의 영향을 최소화 할 수 있다.<br />

블록에 대하여 비 자성 막대기 tip을 위치시킨다. block 전체에 대하여 몇 초간 tip을 대고 있다가 천천히 제<br />

거하며 접촉을 해제한다. 비자성기를 천천히 움직이는 것이 매우 중요하다.<br />

7.2.4 블록을 세정제와 물로 문지로고 헹군다. 깨끗한 천으로 건조하고 heating lamp나 바람으로 약 5분 정도<br />

건조한다. 건조가 끝나고 즉각적으로 각 시편에 대해 0.1mg단위로 무게를 측정하고 기록한다<br />

7.3 각 기의 실험을 위한 한 쌍의 용기 준비<br />

7.3.1 장비 위에 임시적으로 용기를 설치하며 정면에 대하여 연동모서리를 갖는다. 그리고 후면부에는 후면<br />

부에 대하여 연동모서리를 갖는다. 이 공정은 다음공정으로 넘어가기 위한 곧은 모서리를 체크하는데 적절<br />

한 방법을 지원한다.<br />

7.3.2 용기에 새로운 합성고무를 놓고, 설치하기 전 코팅 보호막을 제거한 후에 tray filler를 설치하며 장비 왼<br />

쪽 arm으로 갈수록 좁아지거나 경사진 형태이다(그림1). 그리고 오염물 보호막을 설치한다. 임시적으로 오른<br />

쪽과 왼쪽 용기 죄임새를 설치하고 용기를 제거해서 돌기 끝과 용기 끝을 맞춘다. 그리고 나서 너트를 죄인<br />

다.<br />

7.4 마모 혹은 시편 블록의 설치- 한 쌍의 블록이 선택된 holder에 설치된다. 그림.5 에서와 같이 arm을 rack<br />

위에 위치시킨다. jaw안에 블록을 위치시키는데 마모표면이 위를 보게 하고 시편 인식번호를 작동자가 볼 수<br />

있게 표시 해야 한다. 블록이 고정될 때까지 가볍게 clamp bolt를 조인다. 고무망치나 나무망치를 이용해<br />

block이 견고하게 자리잡을 수 있도록 가볍게 때려준다. 블록 정렬은 기계로 마무리된 mounting jig를 사용함<br />

으로써 할 수 있다. Set screw와 함께 블록이나 시편을 올리며 block surface는 jig 면에 대해 clamp 볼트로<br />

죄여진다.<br />

7.5 최종 블록정렬 확인- 블록의 표면을 살짝 적셔준다. 젓음에 대한 상표가 종이 위에 보여야 한다.<br />

7.6 입자 건조-건조, 세척되지 않는 고체입자는 <strong>slurry</strong>를 만들기 위해 사용된다. 입자의 표면은 시편의 얇은<br />

층을 24시간 동안 상온에서 공기에 노출 시킴으로써 대기와 평형을 유지해야 한다. 시편의 온도는 상온보다<br />

20℉을 초과해서는 안 된다.<br />

7.7 Filling <strong>slurry</strong> tray<br />

7.7.1 <strong>Miller</strong> number-실험될 <strong>slurry</strong>를 용기에 채운다. 각 용기는 300ml의 <strong>slurry</strong>를 담을 수 있으며 적합한 농도<br />

의 <strong>slurry</strong>인지 확인할 수 있게 되어야 한다. 이 방법은 일반적으로 <strong>Miller</strong> number가 요구되는 건조입자 총량의<br />

50%에 대하여 직접적으로 건조된 재료, 용액, 그리고 혼합체를 배분하는데 적합하다. 일반적인 혼합체는 고<br />

체입자의 150g 그리고 증류된 물의 150g이다. 낮은 고체밀도는, 질퍽거림을 방지하고 위해 비율이 고체<br />

100g 그리고 액체 100g으로 감소될 수 있다.<br />

7.7.2 SAR <strong>Number</strong>에 대하여, 고체 농도 그리고 액체는 일반적으로 사용자나 이미 혼합되어 공급된 <strong>slurry</strong>에<br />

의해 정해진다. 건조된 재료시편이 공급된다면, 섞이지 않았다는 설명이 제공되어야 하며, 증류수는 50%농도<br />

까지 섞는데 농도가 보고서에 기록되어야 한다.<br />

4/7

File name: <strong>ASTM</strong> <strong>G75</strong>-<strong>90</strong> <strong>Slurry</strong><br />

8. Procedure<br />

8.1 용기에 위치된 mounting된 블록으로 실험을 시작한다. 첫 번째 실험은 2시간 연속으로 실시되며, 시간이<br />

되면 기계는 멈춰진다. 용기로부터 arm을 들고 뒤로 젖힌다. 마모 혹은 시편 block을 제거하고 세정제와 물<br />

에서 문지르고, 175℃에서 15분 동안 오븐에서 건조하고 무게를 측정한 뒤 기록한다.<br />

8.2 같은 holder에 블록을 교체하고, 시편인식번호를 표시한다. 7.4을 준수하여 정렬을 맞춘다.<br />

8.3 적당한 막대를 이용하여 <strong>slurry</strong>를 각 용기에 대해 다시 섞어준다.<br />

8.4 8.1-8.3에서처럼 3개의 2-h에 대한 한 쌍의 실험이다. 각 실험에 대하여 마모 block이나 시편의 총 손실을<br />

기록한다. 총 손실의 계산된 비율은 펌프 부속과 파이프라인의 수명에 대한 측정 값이라 할 수 있다. 따라서,<br />

<strong>Miller</strong> number와 SAR number는 총 손실의 속도에 기초한다.<br />

8.5 5단계에서, 낡은 lap 마모의 최종 출현에 대해 기록해라 즉<br />

8.5.1 Trace-상당히 트랙이 무딤<br />

8.5.2 Light-대부분 scratch나 찰흔<br />

8.5.3 Moderate- 0.4mm 깊이보다 적은 마모 흔 깊이<br />

8.5.4 Heavy-0.8mm 깊이보다 적은 마모 흔 깊이<br />

8.5.5 Severe- 마모 흔 0.8mm 혹은 그 이상<br />

8.5.6 모든 경우에서, lap wear의 유일한 흔적이 있는데, 몇 <strong>slurry</strong>는 일반마모보다 더한 원인이 될 수 있다.<br />

9. 결과의 계산<br />

9.1 <strong>Miller</strong> number<br />

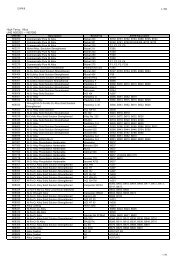

9.1.1 마모 혹은 시편 block 총 손실,(일반 <strong>slurry</strong>에서 두 실험에 대한 평균 값)이 기록된다. 표1을 보라.<br />

5/7

File name: <strong>ASTM</strong> <strong>G75</strong>-<strong>90</strong> <strong>Slurry</strong><br />

데이터의 curve-fit에 대한 공식이다.<br />

여기에서 t= 시간, h<br />

9.1.2 가장 작은 사각형 도구를 사용하여, A와 B에 대한 값이 실험데이터와 거의 일치하는 곡선에 대하여 계<br />

산되었다. 이 예에서, 다음 값이 결정되었다: A=4.38 B= 0.943<br />

9.1.3 <strong>Miller</strong> number와 SAR number는 2시간 실험시의 마모 블록이나 시편의 총 손실에 대한 속도의 지표이다.<br />

이 값은 2시간 실험 값을 식1에 미분하여 계산되었다. 이 값은 식2에서 본 2시간실험 곡선에 접선한 기울기<br />

가 된다.<br />

예를 들면 총 손실 속도= 12.72 ×0.72×2(0.72-1)=7.5mg/h<br />

9.1.4 연마나 부식영향의 표현에 대한 번호를 부여하는 것은 <strong>Miller</strong> number를 정하는데 사용된다.<br />

9.2 결과계산에 대한 컴퓨터 프로그램은 첨부XI에 있다.<br />

9.3 SAR number-SAR number는 단순히 표준 마모 블록재료의 특정 중량: 시편재료의 특정 중량에 대한 비<br />

에 의한 <strong>Miller</strong> number를 제곱승하여 얻어진다. 만약에 특정 중량 7.95를 갖는 304L stainless steel의 시편<br />

에서 같은 총 손실이 관찰되었다면 SAR number는<br />

예를 들면 SAR number는 136×(7.58/7.95)=130<br />

10, 보고서<br />

10.1 그림8은 실험 data 기록 양식이다.<br />

10.2 컴퓨터 출력정보의 형식에서 받아들여질 수 있는 보고서가 X1.2와 X1.3에 나타내었다.<br />

11. Precision and Bias<br />

11.1 실험에서 접할 수 있는 <strong>Miller</strong> number의 범위는 꽤 넓다. 표2는 몇 <strong>slurry</strong>에 대한 <strong>Miller</strong> number의 몇<br />

가지 예를 보여준다<br />

11.2 Precision<br />

11.2.1 <strong>Miller</strong> number와 SAR number를 측정하는데 대한 실험도구의 정밀함은 표3에서의 실험결과를 통해<br />

6/7

File name: <strong>ASTM</strong> <strong>G75</strong>-<strong>90</strong> <strong>Slurry</strong><br />

증명되었다. <strong>Miller</strong> number 실험에서 5.8%의 다양함의 계수를 얻었고, SAR number 계수에선 11.8%를 얻었<br />

다.<br />

11.2.2 최초 duplicate 4시간 실험, 용기1, 용기 2사이의 범위에 대한 편차를 보여준다. 가장 큰 편차를 보<br />

이는 것은 실험번호 RM-2의 경우 9.7%의 다양함의 계수를 보인다.(표3,X1.9)<br />

11.2.3 다른 학문간 데이터는 X1.4-X1.9에 묘사되었다.<br />

11.3 Bias- <strong>Miller</strong> number와 SAR number를 측정하는 실험도구에 대한 절차는 경향이 없다. 왜냐하면 연마도<br />

의 값은 오직 실험도구에 의해 정의되기 때문이다.<br />

12. Keywords<br />

12.1 <strong>Miller</strong> number; SAR number; <strong>slurry</strong> abrasivity; <strong>slurry</strong> material wear<br />

7/7

![[09] Standard Terminology Relating to Methods of Mechanical Testing](https://img.yumpu.com/25664404/1/184x260/09-standard-terminology-relating-to-methods-of-mechanical-testing.jpg?quality=85)