TIG-svetsning - Esab

TIG-svetsning - Esab

TIG-svetsning - Esab

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

ESAB TRAINING & EDUCATION<br />

<strong>TIG</strong>-<strong>svetsning</strong>

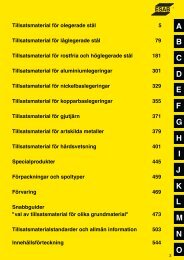

Innehåll<br />

Inledning .................................................................. 3<br />

Historik .................................................................... 4<br />

Allmänt om <strong>TIG</strong>-<strong>svetsning</strong> ..................................... 5<br />

<strong>TIG</strong>-<strong>svetsning</strong>ens princip ......................................... 7<br />

Varför använda <strong>TIG</strong>-metoden? ............................... 7<br />

Utrustning ................................................................ 8<br />

Strömkällan .............................................................. 8<br />

<strong>TIG</strong>-brännare ........................................................... 8<br />

Gaskåpa ................................................................... 9<br />

Elektrod .................................................................... 9<br />

Skyddsgas ............................................................... 11<br />

Argon ...................................................................... 12<br />

Helium .................................................................... 12<br />

Argon/Hydrogenblandning .................................... 12<br />

Skyddsgasflöde ....................................................... 12<br />

Gaslins .................................................................... 13<br />

Skyddsgaser för <strong>TIG</strong>-<strong>svetsning</strong> .............................. 14<br />

Rotgas ..................................................................... 14<br />

Gasskydd vid <strong>svetsning</strong> av titan ............................. 15<br />

Miljöaspekter .......................................................... 16<br />

Svetsparametrar .................................................... 17<br />

Svetsfel ................................................................... 18<br />

Fogberedning vid rör<strong>svetsning</strong> ............................ 20<br />

Väggtjockleken ....................................................... 20<br />

Tillsatsmaterial ...................................................... 21<br />

Olegerat och låglegerat stål ................................... 22<br />

Rostfria och syrafasta stål...................................... 23<br />

Aluminium och dess legeringar ............................. 24<br />

Övriga material ...................................................... 24<br />

Mekaniserad <strong>TIG</strong>-<strong>svetsning</strong> ................................. 26<br />

Historik ................................................................... 26<br />

Tillämpningar ......................................................... 26<br />

Fördelar med mekanisering................................... 27<br />

Smalspalts<strong>svetsning</strong> (Narrow Gap) ..................... 28<br />

Introduktion ........................................................... 28<br />

Generella rekommendationer ................................ 28<br />

Summering ............................................................. 30<br />

Svetsexempel ........................................................... 30<br />

Aluminium<strong>svetsning</strong> ............................................. 31<br />

Aluminium<strong>svetsning</strong> med likström ........................ 31<br />

Exempel på aluminium<strong>svetsning</strong>........................... 33<br />

Sakordsregister ...................................................... 35

<strong>TIG</strong>-<strong>svetsning</strong><br />

<strong>TIG</strong>-<strong>svetsning</strong>en är en smältsvetsmetod som fått sitt namn från den engelska<br />

benämningen Tungsten Inert Gas. Tungsten är den engelska benämningen på volfram,<br />

elektrodens material. Det är det gamla svenska ordet tung sten som används i engelskan.<br />

Inert syftar till gasen som är inert, inaktiv och inte deltar i svetsprocessen<br />

utan endast skyddar smältan och elektroden från luftens skadliga inverkan. Gasen<br />

påverkar även hur jonisationen av atmosfären i ljusbågen fungerar. Ett annat namn är<br />

GTAW som står för Gas Tungsten Arc Welding, alltså Gas-Volfram-Båg-Svetsning.<br />

I Tyskland används benämningen WIG, Wolfram Inert Gas. <strong>TIG</strong>-<strong>svetsning</strong>en ut-<br />

märks framför allt av:<br />

• Hög svetskvalitet<br />

• Tunnväggiga material<br />

• Allsidig metod, passar för många<br />

olika material<br />

• Jämn och slät svets<br />

• Inget sprut<br />

• Goda toleranser<br />

• Koncentrerad stabil ljusbåge<br />

3<br />

• Förhållandevis långsam metod,<br />

speciellt vid stora godstjocklekar<br />

• Kan ibland svetsas utan tillsatsmaterial<br />

• Ingen svetsrök<br />

• Alla svetslägen<br />

• Ingen slaggbildning<br />

• Tillförd värme är oberoende av<br />

tillsatsmaterialet.

• Ingen svetsrök<br />

• Alla svetslägen<br />

• Ingen slaggbildning<br />

• Tillförd värme är oberoende av tillsatsmaterialet.<br />

Historik<br />

Historik<br />

Svetsmetoden utvecklades i början av 1940-talet<br />

i USA för de svårsvetsade metallerna magnesium<br />

och aluminium. Det var behov inom flygindustrin<br />

som föranledde denna utveckling.<br />

Den användes först med helium som skyddsgas.<br />

Senare övergick man till argon som är billigare<br />

och i vissa avseenden en bättre skyddsgas.<br />

troder som har bättre egenskaper.<br />

Svetsningen utfördes ursprungligen med likström<br />

och med elektroden kopplad till pluspolen.<br />

Så småningom övergick man till att svetsa lättmetaller<br />

med växelström och senare andra material<br />

med elektroden kopplad till minuspolen.<br />

I början användes ren grafit eller ren volfram<br />

som elektrodmaterial men det har skett en utveckling<br />

på det området och nu används legerade<br />

volframelektroder som har bättre egenskaper.<br />

4<br />

Skrapstart var i början en allmän metod för att<br />

tända ljusbågen, men på grund av risken för att<br />

få föroreningar i svetsgodset utvecklades HFtändningen.<br />

I början av 1950-talet var <strong>TIG</strong>-<strong>svetsning</strong>en helt<br />

accepterad som svetsmetod. Den är idag mycket<br />

utbredd i USA men något mindre vanlig i Europa.<br />

Tack vare sina många positiva egenskaper kommer<br />

<strong>TIG</strong> att vara en mycket viktig svetsmetod<br />

även i framtiden.<br />

Under <strong>TIG</strong>-<strong>svetsning</strong>ens första 20 år kallades<br />

den för argon<strong>svetsning</strong>. Numera används argongas<br />

till ett flertal andra svetsmetoder. Argon<strong>svetsning</strong><br />

är därför ej ett entydigt namn på en<br />

svetsmetod.<br />

Först användes <strong>TIG</strong> enbart för manuell <strong>svetsning</strong><br />

men utvecklingen har hela tiden gått mot<br />

mer mekaniserade utrustningar. <strong>TIG</strong> används nu<br />

i robotar, rörskarvningsverktyg, tubin<strong>svetsning</strong>smaskiner<br />

och längdsvetsautomater för att nämna<br />

några exempel.<br />

Utveckling sker också av strömkällor, automater<br />

och kringutrustningar så att processen kan<br />

användas i nya applikationer. Ny programvara<br />

för styrning av svetsprocessen möjliggör en mer<br />

kontrollerad <strong>svetsning</strong>.<br />

Svetsmetoden utvecklades i början av 1940-talet i USA för de svårsvetsade metallerna<br />

sium och aluminium. Det var behov inom flygindustrin som föranledde denna utveckli<br />

Den användes först med helium som skyddsgas. Sena<br />

gick man till argon som är billigare och i vissa avseenden<br />

re skyddsgas. Svetsningen utfördes ursprungligen med l<br />

och med elektroden kopplad till pluspolen. Så småningo<br />

gick man till att svetsa lättmetaller med växelström och<br />

• •<br />

•<br />

•<br />

andra material med elektroden kopplad till minuspolen.<br />

I början användes ren grafit eller ren volfram som e<br />

material men det har skett en utveckling på det området och nu används legerade volfr<br />

• ••• •<br />

• •<br />

• •<br />

• • •<br />

Skrapstart var i början en allmän metod för att tända ljusbågen, men p.g.a. risken f<br />

föroreningar i svetsgodset utvecklades HF-tändningen.<br />

I början av 1950-talet var <strong>TIG</strong>-<strong>svetsning</strong>en helt accepterad som svetsmetod. Den<br />

mycket utbredd i USA men något mindre vanlig i Europa. Tack vare sina många positiv<br />

skaper kommer <strong>TIG</strong> att vara en mycket viktig svetsmetod även i framtiden.<br />

Under <strong>TIG</strong>-<strong>svetsning</strong>ens första 20 år kallades den för argon<strong>svetsning</strong>. Numera<br />

argongas till ett flertal andra svetsmetoder. Argon<strong>svetsning</strong> är därför ej ett entydigt nam<br />

svetsmetod.

Allmänt om <strong>TIG</strong>-<strong>svetsning</strong><br />

Vid <strong>TIG</strong>-<strong>svetsning</strong> bildas en ljusbåge mellan en Svetsningen kan utföras genom enbart ned-<br />

icke smältande elektrod och arbetsstycket. Eleksmältning av svetsgodset men vanligare är att<br />

trod, ljusbåge, smälta och eventuell tillsatstråd tillsatsmaterial används. Ofta fyller man upp<br />

skyddas mot inverkan av luft med hjälp av g<br />

en in- fogar med tillsatstråden. Den kan även tillföra<br />

ert (kemiskt inaktiv) skyddsgas, vanligen argon. legeringsämnen i svetsgodset.<br />

Luften innehåller syre, kväve och fuktighet som Tråden som inte är strömbärande tillförs<br />

inte får komma in i processen.<br />

separat från sidan. Till skillnad mot till exempel<br />

Först användes <strong>TIG</strong> enbart Det för vanligaste manuell <strong>svetsning</strong> är att man men utvecklingen använder likström har hela tiden gått MIG<strong>svetsning</strong> mot mer går det därmed fritt att styra<br />

mekaniserade utrustningar. med elektroden <strong>TIG</strong> används kopplad nu i robotar, till minuspolen, rörskarvningsverktyg, men för tubin<strong>svetsning</strong>s- proportionen värme/tillsatsmaterial.<br />

maskiner och längdsvetsautomater för att nämna några exempel.<br />

<strong>svetsning</strong> av lättmetaller används oftast växel- Det är viktigt att trådänden hålls skyddad hela<br />

Utveckling sker också av strömkällor, automater och kringutrustningar så att processen kan<br />

ström. Det är den oxiduppbrytande förmågan när tiden i gasatmosfären så att den inte oxiderar. Det<br />

användas i nya applikationer. Ny programvara för styrning av svetsprocessen möjliggör en mer<br />

kontrollerad <strong>svetsning</strong>. elektronerna går från arbetsstycket till elektroden bästa är att tråden förs in i kanten av smältbadet<br />

som eftersträvas vid <strong>svetsning</strong> med växelström. Efter Det avslutad är viktigt <strong>svetsning</strong> att trådänden skall man hålls före skyddad nästa hela tiden i gasat<br />

Brännaren kan även anslutas till pluspolen till rar. start Det klippa bästa av den är att oxiderade tråden änden förs in så i att kanten onöd- av smältbadet.<br />

Allmänt om <strong>TIG</strong>-<strong>svetsning</strong><br />

exempel vid aluminium<strong>svetsning</strong> (för oxiduppiga Efter föroreningar avslutad inte <strong>svetsning</strong> kommer in skall i smältbadet. man före nästa start klippa av d<br />

brytning) men det rekommenderas inte (man är diga Förföroreningar att börja svetsa inte måste kommer ljusbågen in i smältbadet. tändas.<br />

Vid <strong>TIG</strong>-<strong>svetsning</strong> bildas tvungen en ljusbåge att använda mellan grova en icke elektroder). smältande elektrod Värme- och arbetsstycket. Detta görs vanligen med en i strömkällan<br />

För att börja svetsa måste ljusbågen tändas. Detta görs v<br />

Elektrod, ljusbåge, smälta fördelningen och eventuell vid tillsatstråd likströms<strong>svetsning</strong> skyddas mot inverkan fördelar av luft med inbyggd hjälp HF-generator. av<br />

En hög spänning vid en<br />

en inert (kemiskt inaktiv) sig så skyddsgas, att ungefär vanligen 70% av argon. effekten Luften utvecklas innehåller vid syre, kväve inbyggd<br />

högoch frekvens fukHF-generator.<br />

(HF) startar <strong>svetsning</strong>en.<br />

En hög spänning vid en hög frekvens (H<br />

tighet som inte får komma<br />

pluspolen.<br />

in i processen.<br />

Därför väljer man normalt att koppla<br />

ströms<strong>svetsning</strong> k<br />

Det vanligaste är att man använder likström med elektroden kopplad till minuspolen, men<br />

elektroden kopplad till minuspolen och arbets-<br />

har tänt och stänge<br />

för <strong>svetsning</strong> av lättmetaller används oftast växelström. Det är den oxiduppbrytande förmågan<br />

när elektronerna går från<br />

stycket<br />

arbetsstycket<br />

till plus.<br />

till<br />

Vid<br />

elektroden<br />

växelström<strong>svetsning</strong><br />

som eftersträvas vid<br />

blir<br />

<strong>svetsning</strong> med väx-<br />

Vid växelström<br />

elström. Brännaren kan fördelningen även anslutas 50%-50%. till pluspolen t.ex. vid aluminium<strong>svetsning</strong> (för oxid-<br />

varje gång strömm<br />

uppbrytning) men det rekommenderas Vid normal likströms<strong>svetsning</strong> inte (man är tvungen att med använda elek- grova elektroder).<br />

för HF-generatorn<br />

Värmefördelningen vid troden likströms<strong>svetsning</strong> kopplad till fördelar minuspolen, sig så att DCSP ungefär (Direct 70% av effekten utveck-<br />

lad.<br />

las vid pluspolen. Därför Current väljer Straight man normalt Polarity), att koppla går elektroden elektronerna kopplad från till minuspolen och<br />

arbetsstycket till plus. elektroden Vid växelström<strong>svetsning</strong> till arbetsstycket. blir fördelningen Detta ger dock 50%-50%. inte<br />

Ett annat sätt at<br />

Vid normal likströms<strong>svetsning</strong> med elektroden kopplad till minuspolen, DCSP (Direct<br />

tillräcklig oxiduppbrytning vid aluminiumsvets-<br />

mot arbetsstycket<br />

Current Straight Polarity), går elektronerna från elektroden till arbetsstycket. Detta ger dock<br />

ning. Som en kompromiss används därför oftast ningen Vid likströms<strong>svetsning</strong> tänder ljusbågen. känner Detta maskinen används på av strömkällor som int<br />

inte tillräcklig oxiduppbrytning vid aluminium<strong>svetsning</strong>. Som en kompromiss används därför<br />

oftast växelström för växelström aluminium. för aluminium.<br />

närEn bågen relativt har tänt ny och metod stänger är s då k Lift-arc. av HF-gene- Elektroden sätts mot ar<br />

oskadlig ratorn. Vid ström växelströms<strong>svetsning</strong> flyter. När sedan slocknar elektroden ljus- lyfts tänds ljusbåge<br />

bågen Skrapstart varje gång har strömmen den nackdelen har en nollgenom- att det kan överföras volfram t<br />

- pol + pol<br />

gång varför HF-generatorn måste vara konstant<br />

nar sig skarpt på röntgenfilm. Lift-arc och HF lämnar ingen vo<br />

inkopplad.<br />

Ett<br />

HF-tändningen<br />

annat sätt att starta<br />

har<br />

är<br />

den<br />

att<br />

nackdelen<br />

skrapa elektroden<br />

att den kan störa radiokom<br />

rustning, mot arbetsstycket t.ex. datorer, och lyfta om så dessa att tomgångsspän- inte skyddas tillräckligt.<br />

ningen Efter tänder att <strong>svetsning</strong>en ljusbågen. Detta har används kommit på igång ström- ökas strömmen steg<br />

e<br />

under källor som en viss inte har inställbar HF (MMA-strömkällor).<br />

tid. Detta kallas för slope-up och det<br />

e<br />

komma En relativt till läge ny metod med är sin så kallad svetspistol Lift-arc. om Elek- han svetsar manuellt.<br />

+ - troden Ytterligare sätts mot arbetsstycket en fördel är och att en det mycket inte blir låg, en chockverkan på<br />

oskadlig ström flyter. När sedan elektroden lyfts<br />

elektrod. Härigenom undviks att volfram ”sprutar” över på arb<br />

tänds ljusbågen.<br />

Elektroden är gjord av volfram som har så hög<br />

även<br />

Skrapstart<br />

livslängden<br />

har den<br />

på<br />

nackdelen<br />

elektroden.<br />

att det kan över-<br />

smältpunkt att den inte smälter vid <strong>svetsning</strong>en föras När volfram slopen till är arbetsstycket. slut så har Detta det bildats avtecknar ett smältbad och svets<br />

Elektroden är gjord av volfram som har så hög smältpunkt att den inte smälter vid <strong>svetsning</strong>en<br />

(smältpunkt ca (smältpunkt 3400 °C) om ca den 3400 inte blir °C) överbelastad. om den inte blir över- kan sig skarpt utföras påmed röntgenfilm. eller utan Lift-arc pulsning och HF av läm- strömmen och den kan ä<br />

Svetsningen kan utföras belastad. genom enbart nedsmältning av svetsgodset men vanligare sens nar ingen gång. är att volframinneslutning.<br />

tillsatsmaterial används. Ofta fyller man upp fogar med tillsatstråden. Den kan även tillföra<br />

legeringsämnen i svetsgodset.<br />

Tråden som inte är strömbärande tillförs separat från sidan. Till skillnad mot t.ex. MIG<strong>svetsning</strong><br />

går det därmed fritt att styra proportionen värme/tillsatsmaterial.<br />

6<br />

5

g<br />

g<br />

HF-tändningen har den nackdelen att den kan<br />

störa radiokommunikation och elektronikutrustning,<br />

till exempel datorer, om dessa inte skyddas<br />

tillräckligt.<br />

Efter att <strong>svetsning</strong>en har kommit igång ökas<br />

strömmen steglöst upp till det inställda värdet<br />

under en viss inställbar tid. Detta kallas för slopeup<br />

och det används för att svetsaren skall komma<br />

till läge med sin svetspistol om han svetsar<br />

manuellt.<br />

LiftArc-tändningen<br />

LiftArc-tändningen<br />

inleds genom<br />

inleds<br />

att<br />

genom att<br />

Tryck in<br />

Tryck<br />

knappen<br />

in knappen<br />

på brännaren.<br />

på brännaren.<br />

elektrodspetsen<br />

elektrodspetsen<br />

placeras<br />

placeras<br />

exakt på<br />

exakt<br />

den<br />

på<br />

Elektroniken<br />

den Elektroniken<br />

kopplas<br />

kopplas<br />

nu in och<br />

nu<br />

styr<br />

in och styr<br />

punkt där<br />

punkt<br />

du tänker<br />

där du<br />

börja<br />

tänker<br />

svetsa.<br />

börja<br />

På<br />

svetsa. På<br />

automatiskt<br />

automatiskt<br />

hela startförloppet.<br />

hela startförloppet.<br />

detta sätt<br />

detta<br />

är du<br />

sätt<br />

i rätt<br />

är du<br />

läge<br />

i rätt<br />

när<br />

läge<br />

ljusbå-<br />

när ljusbå-<br />

Svetsström<br />

Svetsström<br />

flyter inte<br />

flyter<br />

i detta<br />

inte<br />

skede<br />

i detta<br />

och<br />

skede och<br />

gen tänds.<br />

gen tänds.<br />

elektroden<br />

elektroden<br />

kan inte<br />

kan<br />

skadas.<br />

inte skadas.<br />

Elektroden<br />

Elektroden<br />

är inte strömförande,<br />

är inte strömförande,<br />

så det<br />

så det<br />

finns LiftArc-tändningen ingen LiftArc-tändningen risk för inleds kortslutning.<br />

inleds genom genom inleds att elektrodspetsen<br />

att genom att Tryck in Tryck knappen in knappen på brännaren. på brännaren.<br />

placeras finns exakt på ingen den punkt risk där för du kortslutning.<br />

tänker börja svetsa. På<br />

elektrodspetsen elektrodspetsen placeras placeras exakt på exakt den på Elektroniken den Elektroniken kopplas kopplas nu in och nu styr in och styr<br />

detta sätt är du i rätt läge när ljusbågen tänds. Elektroden inte i detta skede och elektroden kan inte skadas.<br />

punkt är inte där strömförande, punkt du tänker där så du det börja tänker finns svetsa. ingen börja risk På svetsa. för kortslut- På automatiskt automatiskt hela startförloppet. hela startförloppet.<br />

detta ning. sätt detta är du sätt i rätt är du läge i rätt när läge ljusbå- när ljusbå- Svetsström Svetsström flyter inte flyter i detta inte skede i detta och skede och<br />

gen tänds. gen tänds.<br />

elektroden elektroden kan inte kan skadas. inte skadas.<br />

Elektroden Elektroden är inte strömförande, är inte strömförande, så det så det<br />

finns ingen finns risk ingen för kortslutning.<br />

risk för kortslutning.<br />

Lyft nu elektroden från arbetsstycket, antingen rakt upp<br />

eller genom att vicka den över gaskåpan. Elektroniken<br />

Ytterligare en fördel är att det inte blir en<br />

chockverkan på elektroden om man har en kall<br />

elektrod. Härigenom undviks att volfram ”sprutar”<br />

över på arbetsstycket. Slope-up förlänger<br />

även livslängden på elektroden.<br />

När slopen är slut så har det bildats ett smältbad<br />

och <strong>svetsning</strong>en kan starta. Svetsningen kan<br />

utföras med eller utan pulsning av strömmen<br />

och den kan även behöva ändras under svetsens<br />

gång.<br />

Tryck in knappen på brännaren. Elektroniken kopplas nu in<br />

och styr automatiskt hela startförloppet. Svetsström flyter<br />

När du släpper knappen träder kraterfyllnadsfunktionen<br />

in. Strömmen sänks och ljusbågen slocknar. Slopet den är<br />

anpassad efter inställt strömvärde och blir på så sätt högre<br />

ju högre svetsströmmen är. Detta för att undvika svetsfel<br />

Lyft känner nu elektroden<br />

Lyft detta nu och elektroden tänder från automatiskt arbetsstycket,<br />

från arbetsstycket,<br />

ljusbågen. Ström- När du släpper<br />

När du släpper<br />

knappen<br />

knappen<br />

träder<br />

träder<br />

antingen men stiger rakt till inställd upp eller svetsström genom utan att lämna spår kraterfyllnadsfunktionen av<br />

in. Strömmen<br />

wolfram antingen i smältbadet. rakt upp eller genom att kraterfyllnadsfunktionen in. Strömmen<br />

vicka den över gaskåpan. Elektroniken sänks och i avslutningen.<br />

vicka den över gaskåpan. Elektroniken sänks<br />

ljusbågen<br />

och ljusbågen<br />

slocknar.<br />

slocknar.<br />

SlopeSlope-<br />

känner detta<br />

känner<br />

och<br />

detta<br />

tänder<br />

och<br />

automatiskt<br />

tänder automatiskt<br />

tiden är<br />

tiden<br />

anpassad<br />

är anpassad<br />

efter inställt<br />

efter inställt<br />

ljusbågen.<br />

ljusbågen.<br />

Strömmen<br />

Strömmen<br />

stiger till<br />

stiger<br />

inställd<br />

till inställd<br />

strömvärde<br />

strömvärde<br />

och blir<br />

och<br />

på så<br />

blir<br />

sätt<br />

på<br />

högre<br />

så sätt<br />

ju<br />

högre ju<br />

svetsström<br />

svetsström<br />

utan att<br />

utan<br />

lämna<br />

att<br />

spår<br />

lämna<br />

av<br />

spår av<br />

högre svetsströmmen<br />

högre svetsströmmen<br />

är. Detta<br />

är.<br />

för<br />

Detta<br />

att<br />

för att<br />

wolfram Lyft nu elektroden i Lyft smältbadet. nu elektroden från arbetsstycket, från arbetsstycket, undvika När du släpper svetsfel När du släpper knappen i avslutningen. knappen träder träder<br />

wolfram i smältbadet.<br />

undvika svetsfel i avslutningen.<br />

antingen antingen rakt upp rakt eller upp genom eller att genom att kraterfyllnadsfunktionen in. Strömmen in. Strömmen<br />

vicka den vicka över den gaskåpan. över gaskåpan. Elektroniken Elektroniken sänks och sänks ljusbågen och ljusbågen slocknar. slocknar. SlopeSlope- känner detta känner och detta tänder och automatiskt tänder automatiskt tiden är tiden anpassad är anpassad efter inställt efter inställt<br />

ljusbågen. ljusbågen. Strömmen Strömmen stiger till stiger inställd till inställd strömvärde strömvärde och blir och på så blir sätt på högre så sätt juhögre<br />

ju<br />

svetsström svetsström utan att utan lämna att spår lämna av spår avhögre<br />

6 svetsströmmen högre svetsströmmen är. Detta är. för Detta att för att<br />

wolfram wolfram i smältbadet. i smältbadet.<br />

undvika undvika svetsfel svetsfel i avslutningen. i avslutningen.

Det finns många parametrar att ta hänsyn till vid<br />

<strong>svetsning</strong> till exempel:<br />

• Pulsström<br />

• Grundström mellan pulserna<br />

• Tider för puls- och grundström<br />

• Ljusbågens spänning (=båglängd)<br />

Det finns många parametrar • Svetshastighet att ta hänsyn till vid <strong>svetsning</strong> t.ex:<br />

• Pulsström • Svetsläge<br />

• Grundström mellan •pulserna Eventuell pendling<br />

• Tider för puls- och grundström • Trådmatningshastighet<br />

• Ljusbågens spänning (=båglängd)<br />

• Svetshastighet Dessa har olika betydelse för processen och för<br />

• Svetsläge att få ett bra resultat så måste alla dessa beaktas.<br />

• Eventuell pendling När <strong>svetsning</strong>en skall avbrytas görs en nedto-<br />

• Trådmatningshastighet ning av strömmen steglöst från svetsströmmen<br />

till noll. Detta görs för att det inte skall bildas en<br />

krater vid avslutningen. Det kan annars bildas ett<br />

beaktas.<br />

svetsfel som kallas pipe.<br />

När bågen slocknat skall skyddsgasen efterspola<br />

en tid, beroende på strömstyrka och elekdas<br />

ett svetsfel som kallas troddiameter, pipe. för att skydda smältan och elektroden<br />

från oxidation.<br />

troddiameter, för att skydda smältan och elektroden från oxidation.<br />

7<br />

<strong>TIG</strong> används i första hand för <strong>svetsning</strong> av<br />

rostfritt och andra höglegerade stål samt för<br />

<strong>svetsning</strong> av icke järnmetaller som till exempel<br />

aluminium, kopparlegeringar, inconel och monel.<br />

Exempel på material som går bra att svetsa med<br />

<strong>TIG</strong> är:<br />

• Låglegerat tätat kolstål<br />

• Rostfritt stål<br />

• Syrafast rostfritt<br />

• Duplex<br />

• Inconel<br />

• Monel<br />

• Titan<br />

• Kopparlegeringar<br />

• Aluminium och aluminiumlegeringar<br />

• Sällsynta svetsmetaller som till exempel<br />

Dessa har olika betydelse för processen och för att få ett bra resultat så måste beryllium alla dessa<br />

När <strong>svetsning</strong>en skall avbrytas görs en nedtoning av strömmen steglöst från Den svetsströmmen enda metallen som egentligen inte går att<br />

till noll. Detta görs för att det inte skall bildas en krater vid avslutningen. Det svetsa kan annars är zink. bil-<br />

<strong>TIG</strong>-metoden är, efter fogberedning, använd-<br />

När bågen slocknat skall skyddsgasen efterspola en tid, beroende på strömstyrka<br />

bar på i<br />

och<br />

princip<br />

elek-<br />

alla godstjocklekar. Den har sitt<br />

största användningsområde i tunnare material ca<br />

<strong>TIG</strong>-<strong>svetsning</strong>ens princip<br />

0,3-4 mm där man ofta kan svetsa med stumsvets.<br />

Överhuvudtaget är <strong>TIG</strong> en metod där man har<br />

<strong>TIG</strong>-<strong>svetsning</strong>ens princip<br />

en mycket god kontroll över värmetillförseln<br />

till arbetsstycket. På det sättet kan små<br />

detaljer svetsas som inte kunde ha svets-<br />

1<br />

2<br />

-<br />

3<br />

4<br />

5<br />

ats med andra metoder som till exempel<br />

MIG/MAG. Där genom<strong>svetsning</strong> av<br />

materialet önskas som till exempel i rör<br />

är <strong>TIG</strong> mycket bra.<br />

Metoden ger ett mycket rent svets-<br />

+<br />

6<br />

gods. Ofta blir svetsarna mycket jämna<br />

och fint avrundade och den kan användas<br />

7 där det visuella utseendet är viktigt samt<br />

där det ställs stora krav på ytjämnhet till<br />

1. Strömkälla<br />

1. Strömkälla<br />

2. HF-generator<br />

2. HF-generator<br />

3. Skyddsgas<br />

3. Skyddsgas<br />

4. Gaskåpa<br />

4. Gaskåpa<br />

5. Elektrod<br />

5. Elektrod<br />

6. Ljusbåge 6. Ljusbåge<br />

7. Arbetsstycke<br />

7. Arbetsstycke<br />

exempel i livsmedelsindustrin.<br />

<strong>TIG</strong> är jämfört med MIG/MAG-<strong>svetsning</strong> och<br />

pulverbåg<strong>svetsning</strong> en långsam metod, speciellt<br />

på grövre material. Metoden har lägre strömstyrka<br />

och lägre bågspänning och därför blir effekt-<br />

Varför använda <strong>TIG</strong>-metoden? tätheten mindre. Den används som sagt mest för<br />

tunnare material men kan användas för grövre<br />

Varför använda <strong>TIG</strong>-metoden? Fördelen med <strong>TIG</strong> jämfört med andra metoder material efter fogberedning.<br />

Fördelen med <strong>TIG</strong> jämfört är den höga med andra svetskvaliteten. metoder är Metoden den höga kan svetskvaliteten. använ- <strong>TIG</strong>-<strong>svetsning</strong> Metoden kan kan kombineras med andra<br />

användas för manuell das <strong>svetsning</strong> för manuell vid korta <strong>svetsning</strong> serier vid eller korta montage<strong>svetsning</strong>, serier eller men svetsmetoder. den går även Rotsträngen i en svetsfog kan ut-<br />

utmärkt att mekanisera. montage<strong>svetsning</strong>, men den går även utmärkt att föras med <strong>TIG</strong> medan fyllnadssträngarna utförs<br />

mekanisera.<br />

med till exempel MIG/MAG eller pulverbåg-<br />

9

g<br />

kan man inte använda sig av MIG/MAG-strömkällor för de har en helt annan karakteristik<br />

(konstantspänning).<br />

U (V)<br />

100<br />

80<br />

<strong>svetsning</strong>. Detta innebär att en tillfredsställande <strong>TIG</strong>-metoden. Stora områden inom mekaniserad<br />

genom<strong>svetsning</strong> av roten erhålles och att svetshastigheten<br />

är hög. 60<br />

<strong>TIG</strong>-<strong>svetsning</strong> är skarvning av rör och in<strong>svetsning</strong><br />

av rör i rörplattor till exempel i värmeväx-<br />

Metoden används mycket vid <strong>svetsning</strong> av utlare. Exempel på applikationer.<br />

rustning till kärnkraftverk 40 där det av naturliga<br />

skäl ställs mycket stora krav på svetskvaliteten. • Rostfria rör<br />

Andra områden där <strong>TIG</strong> används är i livsmedels-<br />

20<br />

industrin och i den petrokemiska industrin, flyg-<br />

• Duplexrör<br />

• Titanrör<br />

Bilden visar karakteristiken för en <strong>TIG</strong>strömkälla.<br />

Vid en förändring av strömmen<br />

plansindustrin och militära industrier. Vid kvali- • Kolstålrör blir det endast en liten förändring av späntetsarbete<br />

inom offshoreindustrin 0<br />

används också • In<strong>svetsning</strong> av rör ningen. i rörplattor.<br />

0 100 200 300 400 500 I (A)<br />

Det finns också dubbelströmkällor som klarar både växel- och likströms<strong>svetsning</strong>. För närva-<br />

Utrustning rande finns det inga programmerbara dubbelströmkällor. Om man vill ansluta t.ex. rörsvetseller<br />

tubin<strong>svetsning</strong>sverktyg måste strömkällan ha en styrenhet för detta. ESAB har PRO<strong>TIG</strong><br />

och MECH<strong>TIG</strong> för detta. De är i princip vanliga <strong>TIG</strong>-svetsströmkällor baserade på inverterteknik<br />

(omriktare) som kompletterats med en datorenhet för styrningen av processen.<br />

Strömkällan<br />

har PRO<strong>TIG</strong> och MECH<strong>TIG</strong> för detta. De är i<br />

<strong>TIG</strong>-brännare<br />

princip vanliga <strong>TIG</strong>-svetsströmkällor baserade<br />

Det finns olika strömkällor för <strong>TIG</strong>-<strong>svetsning</strong>. på inverterteknik (omriktare) som kompletterats<br />

Elektroden sitter fast i en spännhylsa av koppar som överför strömmen till elektroden.<br />

Den enklaste man kan använda för manuell med en datorenhet för styrningen av processen.<br />

Spännhylsan sitter fastklämd i en gaslins eller elektrodmunstycke. Runt denna sitter en gas-<br />

<strong>svetsning</strong> är en MMA-strömkälla som används<br />

med skrapstart. kåpa Den har för att en karakteristik rikta gasströmmen (kon- mot<br />

<strong>TIG</strong>-brännare<br />

svetsen. För att sätta i elektroden och byta elektrod finns<br />

Utrustning<br />

stantström) som ett passar bakstycke <strong>TIG</strong>-<strong>svetsning</strong>. som är tätat med en o-ring för att ingen luft skall läcka in. Mellan gaskåpan och<br />

Strömmen Strömkällan är elektrodhållaren inställd och skall sitter inte en ändras tätningsring. Elektroden sitter fast i en spännhylsa av koppar<br />

Det finns olika strömkällor när man förändrar bågspänningen. Detta brännarhuvud för <strong>TIG</strong>-<strong>svetsning</strong>. Den Däremot kan enklaste kan sitta man på kan<br />

som en använda<br />

överför manuell för manuell<br />

strömmen <strong>TIG</strong>-brännare, till elektroden. robotarm Spännhyl- eller olika typer av<br />

<strong>svetsning</strong> är en MMA-strömkälla som används med skrapstart. Den har en karakteristik<br />

man inte (konstantström) använda automatiserade som sig passar av MIG/MAG-strömkällor<br />

<strong>TIG</strong>-<strong>svetsning</strong>. maskiner t.ex. rörsvetshuvud.<br />

san sitter fastklämd i en gaslins eller elektrod-<br />

för de har Strömmen en helt är annan inställd Till detta och karakteristik skall brännarhuvud inte ändras (konstant- när man är förändrar kopplat munstycke. bågspänningen. en kabel Runt Däremot för denna svetsströmmen sitter en gaskåpa och för en att slang för skydds-<br />

kan man inte använda sig av MIG/MAG-strömkällor för de har en helt annan karakteristik<br />

spänning).<br />

rikta gasströmmen mot svetsen. För att sätta i<br />

(konstantspänning). gastillförseln. Beroende på använd strömstyrka kyls elektrodhållaren med vatten eller luft<br />

elektroden och byta elektrod<br />

U (V) för att den inte skall bli för varm eller smälta.<br />

Arbetsstycke<br />

100 Används vatten finns då två ytterligare<br />

finns ett bakstycke<br />

slangar för<br />

som är tätat<br />

Gaskåpa<br />

med en o-ring för att ingen luft<br />

vattenkylning. Det blir något otympligare med<br />

Elektrodmunstycke<br />

80<br />

skall läcka in. Mellan gaskåpan<br />

vattenkylning än med luftkylning men fördelarna är<br />

Spännhylsa<br />

och elektrodhållaren sitter en<br />

60 trots allt större så det är vanligare<br />

tätningsring.<br />

med vattenkylning.<br />

Elektrod<br />

Luftkylda brännare tål, beroende på Detta utförande, brännarhuvud ca 50-<br />

Ljusbåge<br />

40<br />

kan sitta<br />

150 A medan vattenkylda klarar 250-600<br />

Bilden visar karakteristiken på en manuell A.<br />

för en <strong>TIG</strong>-brännare,<br />

<strong>TIG</strong>-<br />

20<br />

strömkälla. Vid robotarm en förändring eller av strömmen<br />

Arbetsstycke<br />

olika typer av automatiserade ma-<br />

blir det endast en liten förändring av spänskiner<br />

till exempel rörsvetshuvud.<br />

0<br />

ningen.<br />

0 100 200 300 400 500 I (A)<br />

Till detta brännarhuvud är kopplat en kabel för<br />

svetsströmmen och en slang för skyddsgastillför-<br />

Bilden<br />

Det<br />

visar<br />

finns<br />

karakteristiken<br />

också dubbelströmkällor<br />

för en <strong>TIG</strong>-strömkälla.<br />

som klarar både<br />

Vid<br />

växelen<br />

och likströms<strong>svetsning</strong>. För närva-<br />

förändring<br />

rande<br />

av<br />

finns<br />

strömmen<br />

det inga<br />

blir<br />

programmerbara<br />

det endast en<br />

dubbelströmkällor.<br />

liten förändring<br />

Om man seln. vill ansluta Beroende t.ex. rörsvets- på använd strömstyrka kyls elek-<br />

av spänningen. eller tubin<strong>svetsning</strong>sverktyg måste strömkällan ha en styrenhet för detta. ESAB har PRO<strong>TIG</strong><br />

trodhållaren med vatten eller luft för att den inte<br />

11<br />

och MECH<strong>TIG</strong> för detta. De är i princip vanliga <strong>TIG</strong>-svetsströmkällor baserade på inverterteknik<br />

(omriktare) som kompletterats med en datorenhet för styrningen skall av bli processen. för varm eller smälta. Används vatten<br />

Det finns också dubbelströmkällor som klarar finns då två ytterligare slangar för vattenkylning.<br />

<strong>TIG</strong>-brännare<br />

både Elektroden växel- och sitter likströms<strong>svetsning</strong>. fast i en spännhylsa av För koppar närva- som överför Det strömmen blir något till elektroden. otympligare med vattenkylning än<br />

randeSpännhylsan finns detsitter inga fastklämd programmerbara i en gaslins eller elektrodmunstycke. dubbel- med Runt luftkylning denna sitter en men gas- fördelarna är trots allt större<br />

kåpa för att rikta gasströmmen mot svetsen. För att sätta i elektroden och byta elektrod finns<br />

strömkällor. Om man vill ansluta till exempel så det är vanligare med vattenkylning. Luftkylda<br />

ett bakstycke som är tätat med en o-ring för att ingen luft skall läcka in. Mellan gaskåpan och<br />

rörsvets eller tubin<strong>svetsning</strong>sverktyg måste brännare tål, beroende på utförande, ca 50-150 A<br />

elektrodhållaren sitter en tätningsring.<br />

Detta brännarhuvud kan sitta på en manuell <strong>TIG</strong>-brännare, robotarm eller olika typer av<br />

automatiserade maskiner t.ex. rörsvetshuvud.<br />

Till detta brännarhuvud är kopplat en kabel för svetsströmmen och en slang för skyddsgastillförseln.<br />

Beroende på använd strömstyrka kyls elektrodhållaren med vatten eller luft<br />

för att den inte skall bli för varm eller smälta.<br />

Används vatten finns då två ytterligare slangar för<br />

Gaskåpa<br />

vattenkylning. Det blir något otympligare med<br />

Elektrodmunstycke<br />

vattenkylning än med luftkylning men fördelarna är<br />

Spännhylsa<br />

trots allt större så det är vanligare med vattenkylning.<br />

Luftkylda brännare tål, beroende på utförande, ca 50-<br />

150 A medan vattenkylda klarar 250-600 A.<br />

8<br />

Elektrod<br />

Ljusbåge<br />

Arbetsstycke<br />

strömkällan ha en styrenhet för detta. ESAB<br />

medan vattenkylda klarar 250-600 A.

Gaskåpa<br />

Ren volfram som växelströmselektrod har den<br />

fördelen att den är billig och att det är lätt att forma<br />

en bra avrundning i änden. Zirkoniumelektrod<br />

används mest vid växelström.<br />

ESAB har testat olika elektroder med avseende<br />

på startegenskaper, skäggbildning och stabilitet.<br />

Den bästa visade sig vara lanthan tätt följd av<br />

cerium. Dessa båda visade sig ha utmärkta startegenskaper,<br />

stabila ljusbågar och liten kragbildning.<br />

Yttriumelektroden hade bra bågstabilitet och<br />

lite skäggbildning jämfört med torium men startegenskaperna<br />

var något sämre. Torium är den<br />

vanligaste elektroden och den använder man till<br />

likström.<br />

Toriumtillsatsen är dock svagt radioaktiv. Detta<br />

har inte någon större betydelse vid svetsarbetet<br />

men man bör iaktta försiktighet med dammet vid<br />

slipning. Det är en bidragande orsak till att alternativen<br />

lantan och cerium har börjat användas.<br />

Vid växelström används ren volfram eller volfram<br />

med zirkonium<br />

Gaskåpor finns i många olika storlekar och utföranden.<br />

Materialet är vanligen av aluminiumoxid<br />

(Al O ), en typ av keramik. Materialet är avsett<br />

2 3<br />

att klara av de temperaturer som bildas vid <strong>svetsning</strong>en.<br />

Som regel väljs en gaskåpa vars innerdiameter<br />

är ca 4 x elektroddiametern. Om man använder<br />

sig av en gaskåpa som har en liten diameter får<br />

man en större utströmningshastighet av gasen.<br />

Detta kan vara bra i lokaler med hög hastighet<br />

på den omgivande luften. Genom att gasstrålen<br />

blir smalare så täcker dock inte gasskyddet lika<br />

nns i många olika storlekar stor yta och utföranden. det kan vara Materialet till nackdel är om vanligen det är av aluminiu-<br />

3), en typ av keramik. mycket Materialet varm är <strong>svetsning</strong> avsett att och/eller klara av ett de känsligt temperaturer ma- som bildas<br />

gen.<br />

terial. Större gaskåpa täcker större yta men krä-<br />

l väljs en gaskåpa vars ver innerdiameter högre inställning är ca av 4 x gasflödet. elektroddiametern. Om man använn<br />

gaskåpa som har en liten diameter får man en större utströmningshastighet av<br />

kan vara bra i lokaler Elektrod med hög hastighet på den omgivande luften. Genom att<br />

lir smalare så täcker dock inte gasskyddet lika stor yta och det kan vara till nack-<br />

Elektroden som användes vid <strong>TIG</strong>- och plasmar<br />

mycket varm <strong>svetsning</strong> och/eller ett känsligt material. Större gaskåpa täcker stör<strong>svetsning</strong><br />

är gjord av metallen volfram. Detta<br />

räver högre inställning av gasflödet.<br />

för att den inte ska smälta vid de temperaturer Rekommendationer<br />

som förekommer vid processerna. Volframelektrodens<br />

smältpunkt ligger så högt som 3410°C<br />

om användes vid <strong>TIG</strong>- och plasma<strong>svetsning</strong> är gjord av metallen volfram. Detta<br />

och den har samtidigt god ström- och värmeled- AC-<strong>svetsning</strong>: Ren volfram<br />

te ska smälta vid de temperaturer som förekommer vid processerna. Volframelek- Zirkonium<br />

ningsförmåga.<br />

Lanthan<br />

ltpunkt ligger så högt som 3410°C och den har samtidigt god ström- och värme-<br />

Elektroder för <strong>TIG</strong>-<strong>svetsning</strong> finns tillgängliga DC-<strong>svetsning</strong>: Torium<br />

åga.<br />

i ett antal typer och dimensioner. Den som oftast<br />

Lanthan<br />

er för <strong>TIG</strong>-<strong>svetsning</strong> finns tillgängliga i ett antal typer och dimensioner. Den som Cerium<br />

används vid <strong>TIG</strong>-<strong>svetsning</strong> är av volfram legere-<br />

ds vid <strong>TIG</strong>-<strong>svetsning</strong> rad är av med volfram 2% toriumoxid legererad (ThO med ). 2% toriumoxid (ThO2). 2<br />

Strömart Elektrodtyp Används vid t ex<br />

Aluminium<br />

Magnesium Electron<br />

Monel<br />

Stål<br />

Rostfritt<br />

Koppar<br />

Kopparnickel<br />

Brons<br />

Bly<br />

Mässing<br />

Titan<br />

lström används ofta ren volfram. En annan typ av elektrod som ofta används<br />

Elektroder<br />

vid<br />

för <strong>TIG</strong>-<strong>svetsning</strong><br />

är volfram med zirkonium (ZrO2). Det finns även andra typer av oxider som Elektrod har Innehåll ca<br />

vas. Exempel på detta är lanthan, yttrium och cerium.<br />

med oxidtillsatserna till volfram är att elektroden då kan belastas med högre ström<br />

lta. Ytterligare fördelar är:<br />

ning och återtändning<br />

issionen underlättas<br />

eten ökar<br />

ram som växelströmselektrod har den fördelen att den är billig och att det är lätt<br />

bra avrundning i änden. Zirkoniumelektrod används mest vid växelström.<br />

r testat olika elektroder med avseende på startegenskaper, skäggbildning och staästa<br />

visade sig vara lanthan tätt följd av cerium. Dessa båda visade sig ha utmärkkaper,<br />

stabila ljusbågar och liten kragbildning.<br />

lektroden hade bra bågstabilitet och lite skäggbildning jämfört med torium men<br />

perna var något sämre.<br />

r den vanligaste elektroden och den använder man till likström. Toriumtillsatsen<br />

t radioaktiv. Detta har inte någon större betydelse vid svetsarbetet men man bör<br />

tighet med dammet vid slipning. Det är en bidragande orsak till att alternativen<br />

9<br />

erium har börjat användas. Vid växelström används ren volfram eller volfram med<br />

Färgmärkning<br />

Beteckning<br />

Vid växelström används ofta ren volfram. En annan<br />

typ av elektrod som ofta används vid växelström<br />

är volfram med zirkonium (ZrO ). Det 2<br />

finns även andra typer av oxider som har börjat<br />

Ren volfram 99,8% grön WP<br />

utprovas. Exempel på detta är lanthan, yttrium<br />

Torium 2% röd WT20<br />

och cerium.<br />

Zirkonium 0,8% brun (vit) WZ8<br />

Fördelen med oxidtillsatserna till volfram är<br />

Lanthan 1% svart WL10<br />

att elektroden då kan belastas med högre ström<br />

Cerium 2% grå WC20<br />

utan att smälta. Ytterligare fördelar är:<br />

• Bättre tändning och återtändning<br />

Man skall naturligtvis sträva efter att använda<br />

• Elektronemissionen underlättas<br />

sig av rätt typ men det skall sägas att det inte gör<br />

• Bågstabiliteten ökar<br />

så mycket om man använder sig av ”fel” elektrod<br />

till AC- eller DC-<strong>svetsning</strong>. Exempelvis går det

utmärkt att använda zirkoniumelektrod till DC<strong>svetsning</strong>.<br />

Den vanligaste längden på elektroderna är<br />

175 mm. Av detta kan endast cirkaa g 140 mm<br />

utnyttjas i en brännare med långt bakstycke<br />

och ännu mindre i en maskinbrännare eftersom<br />

man inte kan stoppa in hela elektroden utan blir<br />

tvungen att dela upp den i kortare längder. Före-<br />

kommande diametrar på elektroderna är 0,5, 1,0,<br />

1,6, 2,4, 3,2, 4,0 och 6,4 mm.<br />

De vanligaste diametrarna är 1,6 mm och<br />

2,4 mm. Dessa täcker de strömområden som<br />

används mest inom <strong>TIG</strong>.<br />

Torium klarar vid dessa dimensioner ca 30-<br />

180 A och det räcker till för många förekommande<br />

uppgifter.<br />

Vid <strong>svetsning</strong>en förbrukas elektroderna och<br />

måste därför slipas eller byta ut. Det bildas<br />

”skägg” på spetsen och ljusbågen blir mindre<br />

koncentrerad. Om man råkar doppa spetsen i<br />

smältbadet måste man också byta elektrod. En<br />

dålig eller oslipad elektrod medför stor risk för<br />

försämrad <strong>svetsning</strong>. För att förlänga livslängden<br />

på elektroden skall följande iakttagas:<br />

• Använd korrekt dimension på elektroden för<br />

strömstyrkan.<br />

• Slipa spetsen så att den får en fin ytfinish,<br />

slipskiva med större kornstorlek än 120 bör ej<br />

användas.<br />

• Elektrodspetsen skall slipas så att slipränderna<br />

går längs med elektroden.<br />

• För att undvika att elektroden spricker skall<br />

den brytas av rätt. Slipa ett hack med kanten<br />

av en slipskiva och bryt av den med en tång.<br />

• I nödfall kan man slå av den med en hammare<br />

mot en skarp kant.<br />

• Elektroderna skall hållas torra och rena genom<br />

att förvara dem i originalförpackningen.<br />

• Luft får inte komma i kontakt med elektroden<br />

vid <strong>svetsning</strong>. Gasflödet skall vara tillräckligt.<br />

Läckage på slangar förstör elektroden fort.<br />

• Förspolningstid och speciellt efterspolningstid<br />

skall vara tillräckligt långa.<br />

• Utsticket utanför gaskåpan skall hållas kort,<br />

om det är möjligt.<br />

• Håll gasslangarna så korta som möjligt och se<br />

till att de inte är spruckna.<br />

• Byt ut gasflaskan i tid. (Lågt tryck – ökad fuktighet<br />

i gasen).<br />

10<br />

• Använd om möjligt kvalitetsgummi (till exempel<br />

butyl) i gasslangarna. (Mindre isdiffusion<br />

av gaser.)<br />

• Använd om möjligt gaslins.<br />

• Se till att gasregulator och slangkopplingar är<br />

hela, täta och väl åtdragna.<br />

• Före svetsstart efter en längre tids uppehåll<br />

skall gasen spolas extra länge för att riktigt<br />

spola rent slangar med mera.<br />

• Använd korrekt dimension på elektroden för strömstyrkan.<br />

• Slipa spetsen så att den får en fin ytfinish, slipskiva med större kornstorlek än 120 bör ej<br />

användas.<br />

• Elektrodspetsen skall slipas så att slipränderna går längs med elektroden.<br />

Förspolningstiden skall endast tränga undan luft-<br />

• För att undvika att elektroden spricker skall den brytas av rätt. Slipa ett hack med kanten av<br />

en slipskiva en i och gaskåpan bryt av den med och en vid tång. svetsstället och den kan<br />

• I nödfall kan man slå av den med en hammare mot en skarp kant.<br />

• Elektroderna normalt skall sättas hållas torra till och cirka rena genom 4 s. att förvara dem i originalförpackningen.<br />

• Luft får inte komma i kontakt med elektroden vid <strong>svetsning</strong>. Gasflödet skall vara tillräck-<br />

Efterspolningstiden måste vara längre för den<br />

ligt. Läckage på slangar förstör elektroden fort.<br />

• Förspolningstid skall skydda och speciellt elektrod efterspolningstid och skall smälta vara tillräckligt så länge långa. att<br />

• Utsticket utanför gaskåpan skall hållas kort, om det är möjligt.<br />

• Håll gasslangarna dessa hinner så korta svalna som möjligt så och mycket se till att de att inte de är spruckna. inte angrips<br />

• Byt ut av gasflaskan luften. i tid. Om (Lågt elektroden tryck – ökad fuktighet blir i blåanlöpt gasen). eller får<br />

• Använd om möjligt kvalitetsgummi (t.ex. butyl) i gasslangarna. (Mindre isdiffusion av<br />

gaser.) skägg skall den genast bytas ut eller slipas om.<br />

• Använd om möjligt gaslins.<br />

• Se till att gasregulator och slangkopplingar är hela, täta och väl åtdragna.<br />

• Före svetsstart Slipning efter en längre av tids uppehåll elektroden<br />

skall gasen spolas extra länge för att riktigt spola<br />

rent slangar mm.<br />

Vid växelströms<strong>svetsning</strong> skall elektroden inte<br />

slipas utan man formar elektroden med hjälp av<br />

svetsströmmen genom att man ökar strömmen så<br />

mycket att en mjuk avrundning bildas i änden.<br />

Man får dock inte överbelasta för mycket så att<br />

en stor kula bildas på elektroden.<br />

Förspolningstiden skall endast tränga undan luften i gaskåpan och vid svetsstället<br />

och den kan normalt sättas till ca 4 s.<br />

Efterspolningstiden måste vara längre för den skall skydda elektrod och smälta så länge att<br />

dessa hinner svalna så mycket att de inte angrips av luften. Om elektroden blir blåanlöpt eller<br />

får skägg skall den genast bytas ut eller slipas om.<br />

Slipning av elektroden<br />

Vid växelströms<strong>svetsning</strong> skall elektroden inte slipas utan man formar elektroden med hjälp<br />

av svetsströmmen genom att man ökar strömmen så mycket att en mjuk avrundning bildas i<br />

änden. Man får dock inte överbelasta för mycket så att en stor kula bildas på elektroden.<br />

Vid likströms<strong>svetsning</strong> skall elektroden slipas så<br />

att man får en spetsig elektrod och en viss vinkel.<br />

Den yttersta toppen bör slipas av så att den inte<br />

smälts av och hamnar i svetsen. Den är nämligen<br />

så tunn att den inte tål någon ström. Ett riktvärde<br />

är cirka 0,5 mm på toppen av elektroden men det<br />

måste bestämmas från fall till fall. Ljusbågens utseende<br />

och svetsens inträngning påverkas något<br />

beroende på hur mycket man tar av toppen.<br />

Det finns bra hjälpmedel för att slipa elektroden<br />

så att man alltid är garanterad samma vinkel.<br />

Dessa slipmaskiner är också försedda med slipskiva<br />

av diamant som inte förorenar elektroden.<br />

Slipmaskinerna skall vara försedda med utsug<br />

eftersom torium är svagt radioaktivt.<br />

Vid likströms<strong>svetsning</strong> skall elektroden slipas så att man får en spetsig elektrod och en viss<br />

vinkel. Den yttersta toppen bör slipas av så att den inte smälts av och hamnar i svetsen. Den<br />

är nämligen så tunn att den inte tål någon ström. Ett riktvärde är ca 0,5 mm på toppen av elektroden<br />

men det måste bestämmas från fall till fall. Ljusbågens utseende och svetsens inträngning<br />

påverkas något beroende på hur mycket man tar av toppen.<br />

14<br />

Rätt Fel Fel

Spetsvinkeln bör hållas konstant vid varje Val av elektrodstorlek<br />

svetstillfälle så att inga obehagliga överraskningar<br />

uppstår. Det är viktigt att vinkeln är samma Elektroddimension väljs efter den ström man<br />

Det finns bra hjälpmedel för att slipa elektroden så att man alltid är garanterad samma vin-<br />

”runt om” så att ljusbågen inte drar snett. använder. Som regel bör en så klen elektrod som<br />

kel. Dessa slipmaskiner är också försedda med slipskiva av diamant som inte förorenar elektroden.<br />

Slipmaskinerna<br />

För<br />

skall<br />

elektroder<br />

vara försedda<br />

med diameter<br />

med utsug<br />

under<br />

eftersom<br />

2,5<br />

torium<br />

mm<br />

är svagt<br />

möjligt<br />

radioaktivt.<br />

användas för att erhålla en koncentrerad<br />

Spetsvinkeln kan bör hållas längden konstant på spetsen vid varje vara svetstillfälle 2 x diametern så att inga obehagliga ljusbåge överrask- och därigenom mindre smältbad och<br />

ningar uppstår. Det (caär 45°). viktigt För att elektroder vinkeln är samma över 2,5 ”runt mmom” skall så att läng- ljusbågen djupare inte drar inträngning. snett. Väljs en för grov elektrod<br />

För elektroder den med vara diameter 1,5 x under diametern 2,5 mm (ca kan 45°). längden på spetsen vara för 2 x diametern den använda (ca strömmen fås en instabil ljus-<br />

45°). För elektroder Detta över 2,5 kan mm vara skall ett längden bra utgångsvärde vara 1,5 x diametern att börja (ca 45°). båge. Följande kan tas som riktvärden:<br />

g g<br />

D< 2,5 mm<br />

2 x D<br />

D> 2,5 mm<br />

1,5 x D<br />

Spetsen skall slipas av<br />

3,2 130-180 150-200 200-300<br />

Det Det finns bra bra hjälpmedel för för att att slipa elektroden så så att att man alltid är är garanterad samma vin-<br />

4,0<br />

kel.kel. Dessa slipmaskiner är är också försedda med slipskiva av av diamant som inte inte förorenar elektroden.<br />

Slipmaskinerna skall vara försedda med utsug eftersom torium är är svagt radioaktivt.<br />

180-230 180-250 250-400<br />

Spetsvinkeln bör bör hållas konstant vid vid varje 0,1 svetstillfälle - 0,2 x så så Datt<br />

att inga obehagliga överraskningar<br />

uppstår. Det Det är är viktigt att att vinkeln är är samma ”runt om” så så att att ljusbågen inte inte drar snett.<br />

För För elektroder med diameter under 2,5 2,5 mm mm kan kan längden på på spetsen vara 2 2 x x diametern (ca (caSkyddsgas<br />

45°). För För elektroder över 2,5 2,5 mm mm skall längden vara 1,5 1,5 x x diametern (ca (ca 45°).<br />

Detta kan vara ett bra utgångsvärde att börja med men i vissa fall kan man behöva ändra<br />

vinkeln för att kunna med styra men <strong>svetsning</strong>en i vissa fall optimalt. kan man behöva ändra vin- Vid <strong>svetsning</strong>en skall elektroden, smältbadet och<br />

En större vinkel keln ger för ökad att inträngning kunna D< D< 2,5 2,5 styra mm<br />

vid <strong>svetsning</strong>en hög ström. Även optimalt. svetsens bredd den ändras omgivande med vin- heta metallen skyddas mot luft.<br />

D> D> 2,5 2,5 mm<br />

keln.<br />

En större vinkel ger ökad inträngning vid hög Det bildas oxider och nitrider som resulterar i en<br />

Bredden minskar ström. med Även ökande svetsens vinkel bredd och det ändras är 1,5 1,5 ju x x Dnaturligt<br />

D<br />

med vinkeln. eftersom ljusbågen dålig svets blir om mer luften får tillträde. Också elek-<br />

2 2 x x DD<br />

koncentrerad. Allmänt<br />

Bredden<br />

kan sägas<br />

minskar<br />

att vid<br />

med<br />

lägre<br />

ökande<br />

strömstyrkor<br />

vinkel<br />

används<br />

och det<br />

en<br />

är<br />

spetsigare<br />

troden<br />

elektrod<br />

förstörs<br />

och<br />

fort om den inte skyddas av en<br />

vid högre strömstyrkor en trubbigare. Spetsen skall slipas av av<br />

ju naturligt eftersom ljusbågen blir mer koncen- skyddsgas. Skyddsgasen har alltså till uppgift att<br />

Elektroden skall slipas så att bågen blir stabil. Man får en stabil ljusbåge om slipränderna<br />

går längs med elektroden<br />

trerad. Allmänt<br />

och om den<br />

kan<br />

är<br />

sägas<br />

jämnt<br />

att<br />

slipad.<br />

vid lägre<br />

Det är<br />

strömstyr-<br />

också viktigt att<br />

tränga<br />

ytfinishen<br />

undan<br />

är god.<br />

luften och dessutom vara kemiskt<br />

0,1 0,1 - 0,2 - 0,2 x x DD<br />

kor används en spetsigare elektrod och vid högre inaktiv. Dessa gaser kallas inerta gaser (ädel-<br />

strömstyrkor en trubbigare.<br />

gaser). Två ädelgaser används inom <strong>TIG</strong>-svets-<br />

Detta kan kan vara ett ett bra bra utgångsvärde att att börja med men i vissa i vissa fall fall kan kan man behöva ändra<br />

vinkeln för för Fel att Elektroden att kunna styra <strong>svetsning</strong>en skall slipas optimalt.<br />

så att bågen Rätt blir staningen, argon (Ar) och helium (He). Det finns<br />

En En större vinkel ger ger ökad inträngning vid vid hög hög ström. Även svetsens bredd ändras med vinkeln.bil.<br />

Man får en stabil ljusbåge om slipränderna ytterligare fyra ädelgaser nämligen neon, kryp-<br />

Bredden går minskar längs med ökande elektroden vinkel och och det det och är är ju ju naturligt om naturligt den eftersom är ljusbågen jämnt ljusbågen blir blir mer mer ton, xenon och radon men de används inte. I spe-<br />

koncentrerad. Allmänt kan kan sägas att att vid vid lägre strömstyrkor används en en spetsigare elektrod och och<br />

vid vid högre slipad. strömstyrkor Det en en är trubbigare.<br />

också viktigt att ytfinishen är god. ciella fall skall även rotsidan skyddas och då an-<br />

Elektroden skall slipas så så att att bågen blir blir stabil. Man får får en en stabil ljusbåge om om slipränderna<br />

vändes antingen en inert gas eller en reducerande<br />

går går längs med elektroden och och om om den den är är jämnt slipad. Det Det är är också viktigt att att ytfinishen är är god.<br />

gasblandning. Ett exempel på en reducerande<br />

Fel Fel<br />

Rätt<br />

rotgas är hydrogen (väte) i nitrogen (kväve).<br />

Hydrogenet i gasen reagerar med syret och skyddar<br />

på så sätt svetsen. Hydrogeninnehållet är<br />

litet, ca 5-10%.<br />

Valet av skyddsgaser beror av många faktorer<br />

som till exempel materialtyp, materialtjocklek,<br />

svetsläge, energibehov, svetskostnader och<br />

Ostabil båge<br />

Stabil båge arbetsmiljö. Gasen skall även fungera som ström<br />

och värmeledare och bör därför ha passande<br />

egenskaper. Gasen har också en kylande inver-<br />

Ostabil båge<br />

Stabil båge<br />

kan på elektrod och smälta.<br />

Som nämnts är helium och argon de mest<br />

15<br />

använda gaserna inom <strong>TIG</strong>, och de har lite olika<br />

11<br />

Elektrod-<br />

diameter<br />

mm<br />

15 15<br />

Ren<br />

volfram<br />

A (AC)<br />

0,8%<br />

zirkonium<br />

A (AC)<br />

2%<br />

torium<br />

A (DC)<br />

0,5 5-15 5-20 5-20<br />

1,0 10-60 15-80 20-80<br />

1,6 50-100 70-150 80-150<br />

2,4 100-160 110-180 120-220

egenskaper. Argon är ca 1,4 gånger tyngre än luft<br />

emedan helium är cirka 8 gånger lättare. Förmågan<br />

att överföra ström och värme skiljer också.<br />

Inträngningsförmågan påverkas av vilken gas<br />

som används.<br />

Argon är lätt att jonisera och ljusbågsspänningen<br />

är ca 10-15 volt. Helium å andra sidan är<br />

svårare att jonisera vilket gör att det blir svårare<br />

att tända och bågspänningen är ca 40 % högre<br />

vid samma ljusbågsavstånd.<br />

Som ett resultat av den högre bågspänningen<br />

blir effekten (värmeutvecklingen) högre när man<br />

svetsar med helium.<br />

Effekten P = U x I, där P är effekten, U är spänningen<br />

och I är strömmen.<br />

Vid samma ström och båglängd blir alltså<br />

effekten större då helium används på grund av<br />

den högre bågspänningen.<br />

Det finns också blandningar mellan argon och<br />

helium i olika proportioner som då får egen-<br />

skaper som ligger någonstans mittemellan. De<br />

vanligaste blandningsförhållandena är 30/70 %<br />

och 70/30 %.<br />

Argon<br />

Den överlägset vanligaste gasen som används är<br />

argon. Den används till <strong>svetsning</strong> av till exempel<br />

låglegerat stål, rostfritt och nickellegeringar.<br />

Argon finns till cirka 1% i luften och den utvinns<br />

genom fraktionerad destillation. Det gör att den<br />

är förhållandevis billig. Egenskaper hos argon:<br />

• Lätt att tända<br />

• Stabil ljusbåge<br />

• Relativt okänslig för båglängdsvariationer<br />

• Billig<br />

• Tyngre än luft<br />

Att den är mer okänslig för båglängdsvariationer<br />

än andra gaser gör att den passar bra för manuell<br />

<strong>svetsning</strong> där det kan vara svårt att hålla en konstant<br />

båglängd.<br />

Argonet levereras komprimerat i behållare.<br />

Dessa är av fyra olika storlekar med 5, 20, 40<br />

respektive 50 liters volym. Gasen komprimeras<br />

till ett tryck på 150 respektive 200 kg/cm 2 beroende<br />

på behållartyp.<br />

På grund av de stora renhetskrav som ställs på<br />

argonet får behållarna inte tömmas helt. För att<br />

12<br />

kondens inte skall bildas i behållaren måste den<br />

alltid ha ett visst övertryck. Detta får inte understiga<br />

10 kg/cm 2 .<br />

Helium<br />

Helium och helium/argonblandning lämpar sig<br />

bra vid <strong>svetsning</strong> av material med hög värmeledningsförmåga<br />

som till exempel koppar och aluminium.<br />

Man kan också använda den till grova<br />

material och mekaniserad <strong>svetsning</strong> där man kan<br />

dra nytta av de högre svetshastigheterna. Egenskaper<br />

hos helium eller argon/heliumblandning:<br />

• Ger djupare inträngning<br />

• Möjliggör högre svetshastighet<br />

• Svetsar grövre material<br />

• Är dyrare än argon<br />

• Svårare att tända<br />

• Kräver högre flöde av gas<br />

• Är lättare än luft<br />

• Ger bättre vätning mot grundmaterialet.<br />

Argon/hydrogenblandningar<br />

Genom att tillsätta hydrogen (H 2 ) till argon får<br />

man en förhöjning av bågspänningen och en mer<br />

koncentrerad ljusbåge. Detta möjliggör en ökad<br />

värmetillförsel och en mer koncentrerad svetsprofil.<br />

Argon-hydrogenblandningar används vid<br />

<strong>svetsning</strong> av austenitiskt rostfria stål samt nickelbaserade<br />

legeringar. Tillsatsen av hydrogen ger<br />

högre svetshastighet och djupare inträngning då<br />

svetsen blir smalare. Detta hänger samman med<br />

att strömövergången avgränsas till en mindre yta<br />

på anoden (arbetsstycket). Vanliga blandningsförhållanden<br />

är 1-10% hydrogen. På grund av<br />

metallurgiska effekter av hydrogen i svetsgodset<br />

kan dessa blandningar inte användas till kolstål,<br />

aluminium, koppar eller titan. Gasen används<br />

bland annat till längd<strong>svetsning</strong> av rör.<br />

Skyddsgasflöde<br />

Hur effektiv skyddsgasen är i skyddshänseende<br />

påverkas av många faktorer. Att fastställa ett<br />

lämpligt skyddsgasflöde måste göras från fall till<br />

fall med beaktande av alla de här faktorerna. Naturligtvis<br />

strävar man efter att använda sig av ett

g<br />

Fel Rätt Rätt<br />

Skillnader i densitet hos gasen/gasblandningen<br />

Med<br />

gaslins<br />

Med<br />

gaslins<br />

har inverkan på inställt gasflöde, Checklista en Checklista lätt för gas ett krä- bra för gasskydd. ett Skillnad bra gasskydd. med och utan gaslins<br />

ver högre flöde än tyngre• gaser Rätt som flöde •<br />

till<br />

Rätt<br />

exem-<br />

flöde<br />

pel argon. Används helium • eller Gasläckage heliumbaserade<br />

• Gasläckage Checklista för ett bra gasskydd:<br />

gaser så skall gasflödet ökas<br />

•<br />

cirka<br />

Indiffusion<br />

2-3 gånger.<br />

• Indiffusion av luft i gasslangar av luft i gasslangar<br />

Omgivande luftströmning kan försämra gas- • Rätt flöde<br />

• Rätt pistollutning • Rätt pistollutning • Gasläckage<br />

skyddet, stora dragiga fabrikshallar eller svets-<br />

• Upptagning • Upptagning av fukt i slangarna av •fukt Indiffusion i slangarna under avstillestånd luft iunder gasslangar stillestånd<br />

ning utomhus kan kräva speciella åtgärder till • Rätt pistollutning<br />

• Tillräckligt • Tillräckligt tryck i gasbehållaren tryck i gasbehållaren<br />

exempel ökat gasflöde, och avskärmning för att<br />

• För lång • elektrodstickout<br />

För lång elektrodstickout<br />

• Tillräckligt tryck i gasbehållaren<br />

få ett bra resultat.<br />

• För lång elektrodstickout<br />

• Gaslins•<br />

Gaslins<br />

Detta innebär att:<br />

• Gaslins<br />

• Vattenläckage • Vattenläckage i brännaren<br />

Gaslins • Gasflödet kan minskas ca 50%. i •brännaren Vattenläckage i brännaren<br />

• Elektrodstickouten • Drag i kan lokalen • ökas Drag till 15-20 i lokalen mm,<br />

• Drag i lokalen<br />

Gaslins<br />

Långt utstick (stick-out) på elektroden och stora gaskåpor kräver högre f<br />

heterna tillåter bör man använda sig av en gaslins. Det är ett förnämligt<br />

till ett laminärt gasflöde som skyddar elektrod och smälta på ett effektiv<br />

så litet flöde som möjligt men som ändå ger ett<br />

Detta innebär att:<br />

tillräckligt skydd.<br />

• Gasflödet kan minskas ca 50%<br />

Ett utgångsvärde att starta med är cirka 8-10<br />

• Elektrodstickouten kan ökas t<br />

liter/minut vid normal <strong>svetsning</strong>. Vid till exempel<br />

varm <strong>svetsning</strong> måste gasflödet ökas något<br />

medan det kan minskas vid kall <strong>svetsning</strong>. En<br />

stor gaskåpa gör g att mang måste öka flödet men<br />

vilket gör det lättare att följa s<br />

och att komma åt i trånga utry<br />

• Risken för svetsfel p.g.a. drag<br />

samtidigt täcker man större del av svetsen.<br />

Det måste alltså vara ett visst minsta gasflöde<br />

Detta innebär att:<br />

för att ge fullgod effekt men det får heller inte • Gasflödet kan minskas cirka 50%.<br />

vara för mycket. Dels slösas gas till ingen nytta • Elektrodstickouten kan ökas till 15-20 mm,<br />

och dels kan skyddet försämras. Dessutom blir vilket 18 gör det lättare att följa svetsförloppet<br />

svetsen kallare.<br />

och att komma åt i trånga utrymmen.<br />

Ett för stort flöde kan förutom ejektorverkan • Risken för svetsfel på grund av drag minskar.<br />

ge upphov till virvelbildning Skillnad i gasen med Skillnad<br />

och och ge upp- utan med gaslins. och utan gaslins.<br />

hov till att luft kommer in.<br />

Om brännarens lutning överstiger ca 30° fås<br />

samma effekt att luft kan sugas in i gasatmosfären.<br />

Ett utgångsvärde att starta med är ca 8-10 l/min vid normal <strong>svetsning</strong>. Vid t.ex. varm <strong>svetsning</strong><br />

måste gasflödet ökas något medan det kan minskas vid kall <strong>svetsning</strong>. En stor gaskåpa gör att<br />

man måste öka flödet men samtidigt täcker man större del av svetsen.<br />

Det måste alltså vara ett visst minsta gasflöde för att ge fullgod effekt men det får heller<br />

inte vara för mycket. Dels slösas gas till ingen nytta och dels kan skyddet försämras. Dessutom<br />

blir svetsen kallare.<br />

Ett för stort flöde kan förutom ejektorverkan ge upphov till virvelbildning i gasen och ge<br />

upphov till att luft kommer in.<br />

Om brännarens lutning överstiger ca 30° fås samma effekt att luft kan sugas in i gasatmosfären.<br />

Pistollutning<br />

Skillnader i densitet hos gasen/gasblandningen har inverkan på inställt gasflöde, en lätt gas<br />

kräver högre flöde än tyngre gaser som t.ex. argon. Används helium eller heliumbaserade gaser<br />

så skall gasflödet ökas ca 2-3 ggr.<br />

Omgivande luftströmning kan försämra gasskyddet, stora dragiga fabrikshallar eller <strong>svetsning</strong><br />

utomhus kan kräva speciella åtgärder t.ex. ökat gasflöde, och avskärmning för att få ett<br />

bra resultat.<br />

Gaslins<br />

Långt utstick (stick-out) på elektroden och stora gaskåpor kräver högre flöde. Om omständigheterna<br />

tillåter bör man använda sig av en gaslins. Det är ett förnämligt tillbehör. Den bidrar<br />

till ett laminärt gasflöde som skyddar elektrod och smälta på ett effektivt sätt.<br />

• Upptagning av fukt i slangarna under stillestånd<br />

18<br />

30°<br />

10°<br />

Neutral<br />

vilket gör det lättare att följa svetsförloppet<br />

Med gaslins Utan gaslins<br />

Utan<br />

gaslins<br />

Utan<br />

gaslins<br />

Långt utstick (stick-out) och att på komma elektroden åt i trånga och utrymmen. stora<br />

• Risken Skyddsgaser för svetsfel p.g.a. Skyddsgaser drag för minskar.<br />

gaskåpor kräver högre flöde. Om omständig-<br />

<strong>TIG</strong>-<strong>svetsning</strong> för <strong>TIG</strong>-<strong>svetsning</strong><br />

heterna tillåter bör man använda Den mest sig Den använda av en mest gas- gasen använda är 99,99% gasen är argon. 99,99% Den argon. renare Den (och renare dyrare) (och 99,995% dyrare) argon 99,995% används argon<br />

lins. Det är ett förnämligt när tillbehör. kraven när Den på kraven gasens bidrar på renhet gasens är mycket renhet är stora mycket som stora t.ex. vid som <strong>svetsning</strong> t.ex. vid <strong>svetsning</strong> av titan. av titan.<br />

till ett laminärt gasflöde som skyddar elektrod<br />

och smälta på ett effektivt sätt. GAS GAS AGA AGA Alfax Alfax<br />

Argon 99.99% Argon 99.99% Argon S Argon S Argon N40 Argon N40<br />

Argon 99.995% Argon 99.995% Argon SR Argon SR Argon U Argon U<br />

Argon+0,03% Argon+0,03% NO NO Mison 12 Mison 12 - -<br />

Helium 99.995% Helium 99.995% Helium Helium Helium UHelium<br />

U<br />

70% helium+ 70% 13 helium+<br />

30% argon30%<br />

argon<br />

Helon 70 Helon 70 Inarc 17 Inarc 17<br />

30% helium+ 30% helium+ Helon 30 Helon 30 Inarc 13 Inarc 13

Skyddsgaser för <strong>TIG</strong>-<strong>svetsning</strong><br />

Spolningstiden för gasen kan räknas ut<br />

med formeln:<br />

Den mest använda gasen är 99,99% argon. Den<br />

V x A<br />

T =<br />

renare (och dyrare) 99,995% argon används när<br />

G<br />

kraven på gasens renhet är mycket stora som till<br />

Där:<br />

exempel vid <strong>svetsning</strong> av titan.<br />

T = tiden i minuter<br />

V = volymen i liter<br />

A = antal volymbyten<br />

GAS AGA Alfax<br />

G = gasflödet i liter/minut<br />

Argon 99.99% Argon S Argon N40<br />

Argon 99.995% Argon SR Argon U<br />

Om det är ett rör som skall svetsas<br />

Argon+0,03% NO Mison 12 -<br />

kan volymen räknas ut med formeln:<br />

Helium 99.995% Helium Helium U<br />

70% helium+ Helon 70 Inarc 17<br />

V =<br />

30% argon<br />

30% helium+ Helon 30 Inarc 13<br />

Där:<br />

70% argon<br />

π = 3,14<br />

d = Rörets innerdiameter i decimeter<br />

95% argon+ Tyron 5 Noxal 5<br />

L = Rörets längd i decimeter<br />

5% hydrogen<br />

90% nitrogen+ Naton 10 Supporting gas<br />

10% hydrogen<br />

Rotgas<br />

Vid <strong>svetsning</strong> med full genomträngning kan man<br />

beroende på material behöva använda gasskydd<br />

även på baksidan. Det blir en ojämn och oxiderad<br />

svets om roten exponeras för luften. Material<br />

som kräver rotgasskydd är till exempel rostfritt,<br />

syrafast stål och titan. Vid <strong>svetsning</strong> av höglegerade<br />

stål, aluminiumlegeringar och kopparlegeringar<br />

skall rotgas användas.<br />

Som rotgas används ren argon eller formiergas<br />

(90% N +10% H ). Argon är den överlägset mest<br />

2 2<br />

använda rotskyddsgasen. Formiergas är billigare<br />

än argon. Valet mellan argon och formiergas<br />

bestäms av materialets känslighet, där hydrogenet<br />

i formiergasen kan orsaka hydrogenförsprödning.<br />

Formiergasen används till austenitiska<br />

rostfria stål. Det är hydrogenet som reagerar med<br />

syret och på så sätt skyddar svetsen.<br />

Vid rör<strong>svetsning</strong> kan röret fyllas med gas. Om<br />

det är stora rörsystem blir gaskostnaden hög och<br />

fyllningen tar lång tid. Det krävs ett visst antal<br />

volymbyten för att få ned syrehalten till en nivå<br />

som är tillräcklig. Antalet volymbyten varierar<br />

från fall till fall och måste provas fram men kan<br />

vara 5-10 st. Små fyllningsvolymer kräver fler<br />

byten än stora.<br />

π r2 höglegerade stål, aluminiumlegeringar och kopparlegeringar skal<br />

Som rotgas används ren argon eller formiergas (90% N2+10% set mest använda rotskyddsgasen. Formiergas är billigare än arg<br />

formiergas bestäms av materialets känslighet, där hydrogenet i fo<br />

rogenförsprödning. Formiergasen används till austenitiska rostfria<br />

reagerar med syret och på så sätt skyddar svetsen.<br />

Vid rör<strong>svetsning</strong> kan röret fyllas med gas. Om det är stora rörs<br />