Skruv- och momentboken - Atlas Copco

Skruv- och momentboken - Atlas Copco

Skruv- och momentboken - Atlas Copco

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Skruv</strong>- <strong>och</strong><br />

<strong>momentboken</strong><br />

Den här guiden ger en introduktion till arbete med höga<br />

moment <strong>och</strong> de verktyg <strong>och</strong> maskiner som används. Här<br />

hittar du en översikt över allmänna trender inom produktion,<br />

viktiga punkter inom processförbättring, olika typer<br />

av verktyg <strong>och</strong> fixturer, <strong>och</strong> lite om hur man ska tänka när<br />

man väljer verktyg <strong>och</strong> maskiner.

INNEHÅLL<br />

Allmänna trender inom montering ............................................... 1<br />

Hur man förbättrar monteringsprocessen .................................... 4<br />

Kvalitet ....................................................................................... 4<br />

Ergonomi ...................................................................................... 8<br />

Produktivitet ................................................................................. 10<br />

Välja monteringsverktyg ............................................................. 12<br />

Fixturer ................................................................................ 14<br />

Att tänka på när man väljer verktyg <strong>och</strong> maskiner ........................ 17<br />

Allmänna trender inom montering<br />

När man tittar rent allmänt på tillverkningssystem så finns det flera trender<br />

inom det sätt som industrin bygger produkter, <strong>och</strong> även inom de sätt som<br />

produkterna lanseras på marknaden. Vissa av dessa trender är viktigare än<br />

andra, <strong>och</strong> kommer att påverka hur monteringsmomenten kommer att utföras<br />

i framtiden.<br />

”Vi behöver producera snabbare, bättre <strong>och</strong> billigare!”<br />

Antalet modeller per produkt har ökat kraftigt under de senare åren. Samtidigt<br />

har produkternas livscykler blivit kortare eftersom allt fler företag numera<br />

bygger upp allt mer specialiserade anläggningar för sina funktioner.<br />

I dessa anläggningar är produktionsflexibilitet <strong>och</strong> hastighet avgörande, <strong>och</strong><br />

detta påverkar i sin tur produktionsmetoderna på flera sätt:<br />

• Användning av plattformskoncept innebär kortare tid till<br />

marknaden (time-to-market) <strong>och</strong> lägre produktionskostnader<br />

• Högre hastigheter i processlinjerna är en lösning på beho-<br />

ven av ökade produktionsnivåer<br />

• Bättre flexibilitet i produktionen för att snabbare kunna<br />

svara på kortare produktlivscykler <strong>och</strong> för att hålla låg överkapa-<br />

citet i produktionen<br />

1

”Vi måste säkra rätt kvalitet!”<br />

Tillverkarna har förstått att hög kvalitet inte bara påverkar deras kostnader,<br />

utan även deras intäkter. Dessutom kan man få dåligt rykte på grund av<br />

kvalitetsproblemen, vilket är en mardröm för varje företag. Därför finns en<br />

stark drivkraft mot att eliminera monteringsrelaterade problem, genom att<br />

minska risken för monteringsfel, så kallad felkontroll. I detta ingår ett behov<br />

att säkerställa rätt klämkraft används i förbanden. Ett exempel är pump- <strong>och</strong><br />

ventilindustrin, där man har produkter med kritiska tätningar på många olika<br />

modeller.<br />

”Vi vill använda samma<br />

tillverkningsmetoder i alla<br />

våra anläggningar!”<br />

Tillverkarna har förstått att det<br />

finns betydande besparingar att<br />

göra genom att använda samma<br />

monteringsprocesser i alla anläggningar<br />

som tillverkar samma produkter.<br />

Detta har lett till att man tagit<br />

fram ”mallar” för tillverkningsanläggningar, där en viss fabrik är ansvarig<br />

för processen <strong>och</strong> liknande fabriker sedan kopierar metoder <strong>och</strong> utrustning<br />

till andra platser. Dessa företag har ett utbyte mellan sig om bästa arbetssätt<br />

<strong>och</strong> bästa tillverkningsmetoder i större utsträckning än tidigare, även om<br />

man inte går så långt att man släpper ägandeskapet till processen.<br />

”Vi vill se till att våra operatörer mår bra på arbetet!”<br />

Behovet av att hantera hälso- <strong>och</strong><br />

säkerhetsrelaterade frågor har ökat<br />

i <strong>och</strong> med att företagen förstått<br />

vilka fördelar det innebär att ha en<br />

god funktionell arbetsmiljö för sina<br />

anställda. Tillverkningsföretag fortsätter<br />

sträva efter att minska potentiella<br />

<strong>och</strong> befintliga problems inom<br />

anläggningarna.<br />

Snabbkontroll:<br />

• Har företaget krav på högre linjehastigheter eller högre<br />

produktkvalitet, <strong>och</strong> kommer detta att påverka hur monte-<br />

ringen ser ut i framtiden?<br />

• Kan företaget se en tendens mot gemensamma processer<br />

i monteringsmiljön?<br />

• Är operatörens välbefinnande, samt hälso- <strong>och</strong> säkerhets-<br />

frågor, viktigare för er idag än för fem år sedan?<br />

2 3

Hur man förbättrar monteringsprocessen<br />

Förbättringarna i alla slags monteringsprocesser beror förstås helt <strong>och</strong> hållet<br />

på hur monteringssituationen ser ut. Det finns dock ett antal aspekter om<br />

processäkerhet <strong>och</strong> verktygsnivå som kan bidra betydande till förbättringar<br />

inom monteringen.<br />

Det finns tre hörnstenar som alla bidrar till totala kostnadssänkningar<br />

som kan vara till nytta för slutanvändaren.<br />

Kvalitet<br />

Gör rätt första gången!<br />

Kvalitet<br />

Ergonomi Produktivitet<br />

Ju senare som ett fel upptäcks längs monteringslinjen, desto mer kostar det<br />

att åtgärda felet. Fakta!<br />

En tillverkare måste alltid sträva efter att korrigera monteringsfel så<br />

snabbt som möjligt, så snart de uppstår längs monteringslinjen.<br />

Station 1<br />

Om ett monteringsfel inträffar <strong>och</strong> det avkänns här kan operatören åtgärda<br />

detta genom att helt enkelt dra åt skruven igen. Ingen skada är skedd, <strong>och</strong><br />

extrakostnaden begränsas till den extra tid det tar att utföra åtdragningen,<br />

<strong>och</strong> kanske kostnaden för en ny skruv.<br />

Station 2<br />

Om felet från station 1 passerar vidare till station 2 blir extrakostnaden högre.<br />

Operatören kan nu behöva ta isär produkten för att dra åt skruven igen,<br />

<strong>och</strong> det kan också vara nödvändigt att gå tillbaka till station 1 för att hämta<br />

komponenter. Det är också vanligt att använda särskilda omarbetningsområden.<br />

Slutstation<br />

Om felet inte korrigeras vid station 2 så kommer det förhoppningsvis att<br />

upptäckas vid ändstationen, där en kvalitetskontroll utförs. Om felet nått<br />

ända hit så har kostnaden för att åtgärda felet stigit kraftigt. Produkten måste<br />

nu tas åt sidan för demontering <strong>och</strong> ombyggnad, <strong>och</strong> om produkten tillverkats<br />

på order så finns det en arg kund någonstans som inte kommer att få<br />

sin produkt i tid.<br />

Monteringsstart<br />

Kunden hittar felet<br />

Värsta tänkbara scenario är att felet som inträffade vid station 1 går obemärkt<br />

förbi, hela vägen till kunden, <strong>och</strong> att produkten går sönder under användning.<br />

Dels kommer tillverkaren att drabbas av höga garantikostnader på<br />

grund av problemet, <strong>och</strong> det kan även resultera i att ryktet skadas.<br />

4 5<br />

Station 1<br />

Station 2<br />

Slutstation<br />

Kunden hittar felet

Hur man eliminerar monteringsproblem<br />

Det är inte många monteringsproblem som uppstår regelbundet på samma<br />

ställen i samtliga produktionslinjer. Problemen längs produktionslinjen eller<br />

i en viss applikation är en viktig faktor att ta hänsyn till när man bestämmer<br />

vilken eller vilka typ(er) av verktyg/maskiner som ska användas vid monte-<br />

ringen.<br />

Lost<br />

quality <strong>Skruv</strong>ar fattas Gängskadade<br />

Fel<br />

moment<br />

skruvar<br />

För tidigt<br />

frånslag<br />

Problem Lösning<br />

Levererad<br />

kvalitet<br />

Missad om-<br />

Dålig arbetning<br />

Felaktiga/ repeterbarhet<br />

glömda delar<br />

<strong>Skruv</strong>ar fattas <strong>Skruv</strong>räkning så att man kan bekräfta att alla<br />

skruvar fi nns<br />

Gängskadade Långsammare avstängningshastighet,<br />

skruvar för att undvika gängrensning<br />

Fel moment Definierade parameteruppsättningar<br />

med egenskaper som är specifi ka för respektive<br />

förband<br />

Problem Lösning<br />

Felaktiga/ Mätning av nedgängningsvinklar <strong>och</strong> räkning<br />

glömda delar av skruvar gör att man har rätt typ <strong>och</strong> rätt<br />

antal komponenter<br />

Dålig repeter- Definierade parameteruppsättningar med<br />

barhet egenskaper som är specifi ka för respektive förband<br />

Missad om- Linjens kvalitetskontroll ser till att ingen felarbetning<br />

behäftad produkt går vidare till nästa linje i processen<br />

För tidigt Riktlinjer för operatören – alla nedgäng-<br />

frånslag ningsproblem ska rapporteras<br />

Snabbkontroll<br />

• Vem kontrollerar kostnaderna som har samband med<br />

garantier <strong>och</strong> kassationer idag?<br />

• Vilka kvalitetskontroller fi nns inbyggda i monteringsprocessen?<br />

Kan dessa kontroller känna av de vanligaste mon-<br />

teringsproblemen? Kan man vara säker på att en felbe-<br />

häftad produkt inte går vidare längs produktionslinjen?<br />

• Har företaget idag en omarbetningsstation som tar hand<br />

om produkter som inte byggts enligt angiven specifi ka-<br />

tion?<br />

• Har alla operatörer fått utbildning i hur de olika verktygen<br />

ska användas?<br />

6 7

Ergonomi<br />

Bra ergonomi ökar produktiviteten<br />

Ergonomin spelar en viktigare roll än någonsin tidigare i monteringsmomenten.<br />

Många företag har ergonomiavdelningar eller specialister som har ett<br />

nära samarbete med sina produktionsavdelningar.<br />

Vikten av en god ergonomi stärks också av ökat mediaintresse i frågan,<br />

<strong>och</strong> av verksamhetspraxis som blir allt mer global.<br />

Det står klart att god ergonomi ökar produktiviteten. Positiva anställda<br />

som känner sig säkra i arbetet blir också mer produktiva. Dessutom kommer<br />

både stopptider <strong>och</strong> frånvarokostnader att minska om man ser till att<br />

förbättra ergonomin.<br />

För högmomentverktyg/-maskiner är detta ännu viktigare, eftersom<br />

dessa ofta är stora <strong>och</strong> tunga <strong>och</strong> genererar höga reaktionskrafter.<br />

När man arbetar med att förbättra ergonomin i en miljö där man arbetar med<br />

höga åtdragningsmoment så måste man alltid skaffa sig en överblick över<br />

hela arbetsstationen. Själva arbetsstationen är dock komplicerad <strong>och</strong> valet<br />

av motordrivet verktyg är en viktig parameter vid utformningen av arbetsstationen.<br />

Men även det bästa motordrivna verktyget på marknaden kommer<br />

inte att kunna göra en dåligt utformad arbetsstation till en säker <strong>och</strong> komfortabel<br />

arbetsplats för operatören.<br />

Buller<br />

Dålig ergonomi Bra ergonomi<br />

Man bör alltid sträva efter lägsta möjliga ljudnivå. Däri ingår reducering av<br />

buller från processen, buller som överförs genom vibrationer, <strong>och</strong> även buller<br />

från luftströmmar.<br />

Exempel: Använd inte slående mutterdragare i slutna utrymmen utan<br />

öronskydd.<br />

Vibration<br />

Alla maskiner vibrerar till viss del. Genom att<br />

minska vibrationsnivåer <strong>och</strong> processtider kan<br />

man undvika hälsoproblem hos operatörerna.<br />

Exempel: Ta alltid regelbundna pauser när<br />

du använder maskiner som vibrerar kraftigt under<br />

lång tid.<br />

Belastning på operatören<br />

Högmomentverktyg/-maskiner är ofta tunga <strong>och</strong><br />

kan orsaka onaturlig belastning på operatören.<br />

Belastningarna på operatörerna kan minimeras<br />

genom användning av balansblock <strong>och</strong> momentarmar.<br />

Exempel: Ett stort verktyg kan innebära<br />

många kilon om man ska bära runt det hela dagen.<br />

Använd alltid balansblock.<br />

Arbetsställning<br />

Det är viktigt att man undviker dåliga arbetsställningar.<br />

Detta kan man göra genom att minska<br />

belastningen på statiska muskler <strong>och</strong> genom att<br />

förkorta tiden för varje arbetsmoment, <strong>och</strong> även<br />

genom att utbilda operatören i rätt arbetsteknik.<br />

Exempel: Använd aldrig ett verktyg under<br />

längre perioder över axelhöjd.<br />

Snabbkontroll:<br />

Oavsett vilken typ av verktyg/maskin<br />

det rör sig om så är det inte<br />

bättre än det balansblock eller den<br />

fixtur som det används med.<br />

• Vilka ergonomiska riktlinjer finns det på arbetsplatsen idag?<br />

• Tar dessa riktlinjer hänsyn till hela arbetsplatsen; d.v.s. motor-<br />

drivna verktyg, arbetsorganisation, arbetsplats, <strong>och</strong> operatör?<br />

• Finns det några hälso- <strong>och</strong> säkerhetsrelaterade frågor som<br />

rör arbetsområdena idag?<br />

• Förekommer några manuella skruv-/mutterdragnings-<br />

moment över 100 Nm?<br />

• Är alla applikationer med tunga verktyg <strong>och</strong>/eller höga<br />

moment monterade i fixtur, <strong>och</strong> ordentligt uppstöttade?<br />

• Vilka kostnader har fabriken för arbetsskador <strong>och</strong> andra<br />

hälsoproblem som rör arbetet?<br />

8 9

Produktivitet<br />

Produktivitet handlar om att finna en balans.<br />

Produktivitet ska inte blandas ihop med verktygets/maskinens hastighet,<br />

eftersom det är två helt skilda saker. Produktiviteten kan dessutom bara<br />

maximeras när man samtidigt tar hänsyn till kvaliteten. Det är lätt att bygga<br />

mängder med produkter – som har dålig kvalitet. Och det kan också vara lätt<br />

att bygga ett litet fåtal produkter – med hög kvalitet! Det finns två viktiga områden<br />

att fokusera på när man försöker öka produktiviteten i monteringen:<br />

• Minska antalet arbetsmoment, <strong>och</strong>/eller<br />

• Öka hastigheten i processen.<br />

Minska antalet arbetsmoment<br />

Produktionstiderna (arbetscykeltiderna) kan sänkas kraftigt genom att minska<br />

antalet arbetsmoment. Detta ger ofta bättre resultat på den totala arbetscykeltiden<br />

än att byta till ett verktyg med högre hastighet.<br />

Exempel:<br />

Konventionell metod<br />

Station 1<br />

Dra åt med hydraulverktyg<br />

Föredragen metod<br />

Station 1<br />

Säkerhets-/kvalitetskritisk<br />

applikation<br />

Dra åt med elverktyg<br />

Station 2<br />

Klicknyckel för att<br />

säkerställa att förbandet<br />

dragits åt ordentligt<br />

ELLER<br />

Station 3<br />

Färgmarkering som<br />

bevis på att förbandet<br />

dragits åt<br />

Station 1<br />

Annan applikation<br />

Dra åt med pneumatiskt verktyg<br />

som har aut. avstängning<br />

Öka hastigheten i processen<br />

Produktionshastigheten i en fabrik beror i viss utsträckning på hur snabbt<br />

monteringarna kan göras. Andra bidragande faktorer är till exempel: allmän<br />

efterfrågan på produkter, hastigheter i matarlinjer, lackeringshastighet, maskinbearbetning<br />

eller andra moment som inte direkt har med monteringen<br />

att göra, trycket i pneumatiska verktyg etc.<br />

Om man bara tittar på själva monteringshastigheten i ett visst moment,<br />

så ska man alltid välja det snabbaste verktyg som inte kompromissar med<br />

felkontroll eller ergonomi. Följande grundregel kan<br />

användas för att maximera hastigheten i ett visst Processhastighet<br />

monteringsmoment:<br />

Steg 1: Bestäm nivån för felkontrollen. Här väljer<br />

man vilka krav som ska ställas på felkontrollen,<br />

<strong>och</strong> även önskad noggrannhet hos verktyget som<br />

ska användas för uppgiften. ”5 steg till nollfelsmontering”<br />

kan användas som referens.<br />

Steg 2: Bestäm vilka ergonomiska krav som<br />

ska ställas på installationen. God ergonomi påverkar<br />

den totala produktiviteten kraftigt.<br />

Ett verktyg ska alltid överensstämma med gällande<br />

bestämmelser <strong>och</strong> standarder för buller <strong>och</strong><br />

vibrationer.<br />

I allmänhet har företagen specifika ergonomiska<br />

riktlinjer för sina verktygsval.<br />

God ergonomi är god ekonomi!<br />

Steg 3: Välj snabbast tänkbara verktyg eller<br />

nedgängning för den aktuella applikationen.<br />

Med hänsyn tagen till steg 1 <strong>och</strong> 2 bör målet vara att<br />

maximera verktygets nedgängningshastighet. Här måste<br />

man ta hänsyn till flera aspekter: komponentmaterial,<br />

fästanordningar, verktygens drivsystem etc.<br />

Snabbkontroll:<br />

• Har du tagit hänsyn till ergonomi <strong>och</strong> felkontrollnivå vid<br />

försöken att maximera produktiviteten?<br />

• Vilka flaskhalsar finns det idag som är beroende av mon-<br />

teringsverktyg?<br />

• Utför man flera monteringsmoment på vissa stationer?<br />

Om svaret är ja – finns det möjlighet att minska antalet<br />

moment? Använder man klicknycklar eller färgmarkeringar?<br />

• Finns det behov av kvalitetskontroller, <strong>och</strong> varför föreligger<br />

dessa behov?<br />

10 11

Välja monteringsverktyg<br />

Idag fi nns det knappt någon diskussion om tekniska frågor som rör åtdragning<br />

där man inte samtidigt berör processkvaliteten. Det fi nns dock olika<br />

uppfattningar om processtyrning <strong>och</strong> processkvalitet. <strong>Atlas</strong> <strong>Copco</strong> har delat<br />

in sina produkter i olika kategorier beroende på felkontrollfunktioner. Den här<br />

defi nitionen ger ett gemensamt diskussionsunderlag, <strong>och</strong> hjälper till att ge<br />

en viss klarhet i ämnet, något som behövts länge.<br />

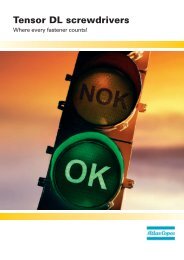

5 steg till nollfelsmontering<br />

Exempel<br />

på<br />

verktyg<br />

Steg 1<br />

Noggrant <strong>och</strong><br />

förutbestämt<br />

moment<br />

Operatörsberoende<br />

Moment OK!<br />

Steg 2<br />

<strong>Skruv</strong>räkning<br />

Inga omdragningar<br />

Grupp OK!<br />

Steg 3<br />

Vinkelövervakning<br />

=><br />

gemensam<br />

kontroll<br />

Beräknade<br />

momentvärden<br />

Förband OK!<br />

Steg 4<br />

Spårbarhet<br />

Insamling av<br />

åtdragningsdata<br />

Verktyg med<br />

givare<br />

Säkerhetskritisk<br />

åtdragning OK!<br />

EP LTP RE – controller Tensor DS Tensor S<br />

Steg 5<br />

Styrenheterna är<br />

anslutna till nätverk<br />

som ingår i<br />

fabrikens produktionssystemKassationshantering<br />

Åtdragning<br />

med nollfel!<br />

Integrering av<br />

åtdragningsprocessen<br />

i<br />

nätverket för<br />

produktionsstyrning<br />

Pulsverktyg<br />

EP PT / PTS<br />

Pneumatisk<br />

mutterdragare<br />

LMP / LTP<br />

DC Elektrisk<br />

mutterdragare<br />

Tensor DS<br />

12 13<br />

Pneumatiskt Elektriskt<br />

verktyg verktyg<br />

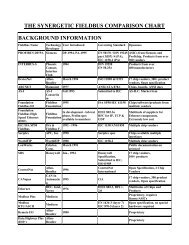

Valtabell<br />

Varje applikation (<strong>och</strong> varje kund) har egna specifi ka krav när det gäller<br />

verktygsval. Kraven skiftar beroende på hur kritiskt arbetsmomentet är<br />

– det kan handla om åtkomst, linjehastighet m.m. Nedan visas en förenklad<br />

valtabell efter processfunktion, som visar på de nyckelfaktorer som<br />

skiljer verktygen åt.<br />

Teknik<br />

Momentreglering Frånslag Avstannande/Frånslag DigiTork* Givare<br />

Dokumentation -- -- Endast OK/NOK Ja<br />

Vinkelövervakning -- -- Ja (steg om 36°) Ja<br />

Parameterset -- --- 10 / 64 Upp till 250<br />

Nätverk -- --<br />

-- Ja<br />

Applikationer<br />

Säkerhetskritisk Nej Nej Nej Ja<br />

Kvalitetskritisk Nej Nej Ja Ja<br />

Standard Ja Ja Ja Ja<br />

Noggrannhet +/- 15% +/- 10%** +/- 7,5%* +/-5%**<br />

Prisnivå 100% 200–400% 400–600% 600–1000%<br />

* Algoritm för motorström, frekvens, spänning <strong>och</strong> temperatur.<br />

**Testad enligt ISO 5393. Dessa värden ska ses som riktvärden.<br />

DC Elektrisk<br />

mutterdragare<br />

(med givare)<br />

Tensor S

Verktygsfixturer<br />

När man arbetar med högmomentapplikationer är det mycket viktigt att man<br />

beaktar momentreaktionen <strong>och</strong> fixering av de verktyg/maskiner som ska<br />

användas. I alla fall där ett mutterdragarsystem med ”direktdrift” ska användas,<br />

t.ex. pneumatisk avstängning, avstannande typ eller likströmsdriven<br />

mutterdragare, så måste man ta särskild hänsyn till både hur verktyget ska<br />

fästas <strong>och</strong> hur man ska hantera momentreaktionen.<br />

Nedan följer en översikt över de olika typerna av<br />

fixturlösningar för vanliga applikationer i högmomentsektorn.<br />

Det finns olika kategorier<br />

av verktygsfixturer, <strong>och</strong> alla har sina för- <strong>och</strong><br />

nackdelar. De tre som vi ska titta vidare på är<br />

följande:<br />

1. Mothåll: Reaktionskraften tas upp genom en<br />

extra mothållsenhet som monterats vid verktyget.<br />

2. Stödfixtur: Reaktionen tas upp genom en enhet<br />

eller en fixtur som verktyget/maskinen stöttas upp på.<br />

3. Hållarsystem: En skruv eller mutter hålls fast medan<br />

den andra delen skruvas åt med verktyget<br />

1. Mothåll<br />

Den här metoden består i att man monterar<br />

ett mothåll framtill på verktyget.<br />

Detta kommer sedan att vila emot, eller<br />

passas in emot en tillhörande komponent<br />

eller fixtur på arbetsområdet.<br />

Resultatet är att när skruven dras åt så<br />

kan verktyget inte rotera eller flyttas åt<br />

något håll. Det viktigaste man har att<br />

ta hänsyn till i det här fallet är att tillse<br />

att området som mothållet ska gå<br />

emot både är stabilt, <strong>och</strong> att det inte<br />

kan förflytta sig iväg åt något håll. Man<br />

måste också särskilt komma ihåg att<br />

reaktionskraften motsvarar den kraft<br />

som appliceras på fästdonet.<br />

Ett enkelt mothåll med en ”attrapphylsa”<br />

som kan placeras över ett annat skruv-<br />

huvud för att ta upp momentreaktionen,<br />

t.ex. vid hjulmontering.<br />

2. Stödfixtur<br />

Detta sätt att lösa problemet med momentreaktion<br />

är annorlunda <strong>och</strong> går till<br />

så att själva verktyget monteras på ytterligare<br />

en stödanordning, i stället för att<br />

en stödanordning monteras på verktyget.<br />

Stödanordningen, eller fixturen, kan<br />

se ut på många olika sätt <strong>och</strong> ha olika<br />

benämningar – stödarm, momentarm,<br />

ledad arm osv.. Fixturerna kan alltså skilja<br />

sig åt i användning, men principerna<br />

för att lösa problemet är desamma.<br />

Bänk- eller golvmonterade<br />

momentarmar<br />

Dessa kan vara av enkel bänkmonterad<br />

typ där verktyget är fixerat i en arm, <strong>och</strong><br />

verktyget utför åtdragningen på ett liknande<br />

sätt gång efter gång. Om armen<br />

En typisk installation som visar en<br />

ledad arm med en vinklad mutterdragare<br />

monterad<br />

har en led eller är golvmonterad kan detta ge verktyget flexibilitet att rotera<br />

runt en punkt, så att man lätt kan ställa in verktyget nära arbetsområdet.<br />

Momentreaktionsrör<br />

Om ett verktyg måste vara<br />

upphängt på ett sådant sätt<br />

att det ska förflytta sig längs<br />

en produktionslinje eller<br />

tvärs över en arbetsstation,<br />

så är det ofta svårt att använda<br />

en arm. Om en bärare<br />

används kan arbetsområdet<br />

vara mycket stort, men man<br />

kanske ändå behöver kunna<br />

ta upp både momentreaktionskraft<br />

<strong>och</strong> åstadkomma<br />

nödvändig flexibilitet i produktionen.<br />

Ett alternativt sätt att montera ett verktyg/en maskin är då att<br />

montera enheten på ett momentreaktionsrör. Detta är i princip ett metallrör<br />

som kan förflytta sig i både horisontal- <strong>och</strong> vertikalplanet för att ge flexibilitet<br />

samtidigt som man absorberar momentreaktionen genom själva röret.<br />

14 15

En typisk installation som visar en ledad arm<br />

med en vinklad mutterdragare monterad<br />

Ledade armar<br />

Ledade armar har många fördelar<br />

– de kan dels ta upp momentreaktionskraften<br />

som genereras, men<br />

de kan också hålla verktygets hela<br />

vikt. Vid montering på en högt placerad<br />

bärare eller på ett spår ger<br />

detta även flexibilitet nog att manövrera<br />

verktyget parallellt med<br />

en rörlig monteringslinje, t.ex. i en<br />

traktorfabrik, eller till flera positio-<br />

ner i en statisk monteringscell, t.ex. vid montering med bärare. Eftersom<br />

verktyget hålls av armen så kommer momentet som genereras att tas upp<br />

av själva armen, oavsett om den är monterad över linjen eller fixerats vid<br />

golvet.<br />

3. Hållarsystem<br />

Bygelmothåll<br />

Här visas tre typiska exempel på reaktionsupptagande<br />

enheter av bygelmothåll. Man<br />

ser hur den reaktionsupptagande staven<br />

monterats vid verktygets främre del, vilken i<br />

sin tur har en attrapphylsa eller en öppning i<br />

andra änden, som håller den på plats medan<br />

mutterdragaren drar huvudet (eller vice versa).<br />

Reaktionskraften tas upp av reaktionsstaven,<br />

precis som vid åtdragningsprocessen.<br />

Krafterna som genereras på vardera<br />

sidan arbetar i motsatt riktning gentemot<br />

varandra, <strong>och</strong> tar alltså ut varandra.<br />

Exempel på bygelmothåll<br />

Pistolmutterdragare<br />

med reaktionsenhet<br />

av bygelmothåll<br />

Rak mutterdragare med reak-<br />

tionsenhet av bygelmothåll<br />

Vinklad mutterdragare med<br />

reaktionsenhet av bygelmothåll<br />

Separat bygelmothåll <strong>och</strong><br />

vinklat verktyg<br />

Att tänka på när man väljer verktyg <strong>och</strong> maskiner<br />

Val av lämpligt verktyg för en given applikation är sällan enkelt, <strong>och</strong> i många<br />

fall finns inget ”rätt” verktyg, utan flera verktyg kan användas till uppgiften.<br />

Man måste ta hänsyn till många olika faktorer när man väljer ett verktyg,<br />

<strong>och</strong> alla dessa påverkar det slutliga valet. Nedan har vi ställt upp en lista över<br />

de viktigaste sakerna man bör diskutera innan man investerar i ett verktyg.<br />

Punkterna är grupperade under hörnstenarna kvalitet, ergonomi <strong>och</strong> produktivitet,<br />

enligt beskrivningen i förra kapitlet.<br />

Kvalitet<br />

• Vem kontrollerar kostnaderna som har samband med garantier <strong>och</strong><br />

kassationer idag?<br />

• Vilka kvalitetskontroller finns inbyggda i monteringsprocessen?<br />

• Kan dessa kontroller känna av de vanligaste monteringsproblemen?<br />

Kan man vara säker på att en felbehäftad produkt inte går vidare längs<br />

produktionslinjen?<br />

• Har företaget idag en omarbetningsstation som tar hand om produkter<br />

som inte byggts enligt angiven specifikation?<br />

• Har alla operatörer fått utbildning i hur de olika verktygen ska använ-<br />

das?<br />

Ergonomi<br />

• Vilka ergonomiska riktlinjer finns det på arbetsplatsen idag?<br />

• Tar dessa riktlinjer hänsyn till hela arbetsplatsen; d.v.s. motordrivna<br />

verktyg, arbetsorganisation, arbetsplats, <strong>och</strong> operatör?<br />

• Finns det några hälso- <strong>och</strong> säkerhetsrelaterade frågor som rör arbets-<br />

områdena idag?<br />

• Förekommer några manuella skruv-/mutterdragningsmoment över<br />

100 Nm?<br />

• Är alla applikationer med tunga verktyg <strong>och</strong>/eller höga moment monte-<br />

rade i fixtur, <strong>och</strong> ordentligt uppstöttade?<br />

• Vilka kostnader har fabriken för arbetsskador <strong>och</strong> andra hälsoproblem<br />

som rör arbetet?<br />

Produktivitet<br />

• Har du tagit hänsyn till ergonomi <strong>och</strong> felkontrollnivå vid försöken att<br />

maximera produktiviteten?<br />

• Vilka flaskhalsar finns det idag som är beroende av monteringsverktyg?<br />

• Utför man flera monteringsmoment på vissa stationer? Om svaret är ja<br />

– finns det möjlighet att minska antalet moment?<br />

• Använder man klicknycklar eller färgmarkeringar?<br />

• Finns det behov av kvalitetskontroller, <strong>och</strong> varför föreligger dessa<br />

behov?<br />

16 17

Kvalitet<br />

Ergonomiska fördelar Kvalitetsfördelar<br />

• Låg ljudnivå<br />

• Låga vibrationsnivåer<br />

• Bättre verktygskontroll<br />

• Inga tunga belastningar<br />

eller lyft<br />

Genom att välja rätt verktyg för uppgiften kommer<br />

man att kunna göra flera kostnadsbesparingar:<br />

Mer information<br />

Kostnadsbesparingar<br />

med rätt verktyg<br />

Ergonomi Produktivitet<br />

Produktivitetsfördelar<br />

• Färre arbetsmoment<br />

• Hög processhastighet<br />

• Mindre underhåll<br />

<strong>Atlas</strong> <strong>Copco</strong> har omfattande erfarenhet <strong>och</strong> kunskaper om monteringslösningar<br />

för högmomentverktyg. Vi tillhandahåller litteratur, kurser, seminarier<br />

<strong>och</strong> kontrolltjänster för våra partners. Om du vill veta mer kan du antingen<br />

beställa följande information, eller kontakta närmaste <strong>Atlas</strong> <strong>Copco</strong>-representant<br />

som kan ge specifik information om de områden du är intresserad<br />

av, t.ex. bästa arbetssätt vid industrimontering eller montering med höga<br />

moment, <strong>och</strong> mycket annat också, naturligtvis.<br />

Pocketguider Beställningsnummer<br />

Fem steg till nollfelsmontering 9833 1437 02<br />

Pocketguide om ergonomi 9833 8587 02<br />

Åtdragningsteknik 9833 8648 02<br />

• Konsekvent<br />

noggrannhet<br />

• Spårbarhet<br />

i resultaten<br />

• Eliminering av<br />

monterings-<br />

problem<br />

• Processtyrning<br />

9833 1498 02 2005:1