NICOLAE TITULESCU - Akademos - Academia de ÅtiinÅ£e a Moldovei

NICOLAE TITULESCU - Akademos - Academia de ÅtiinÅ£e a Moldovei NICOLAE TITULESCU - Akademos - Academia de ÅtiinÅ£e a Moldovei

AkademosSURSELE ENERGIEIREGENERABILEŞI ECHIPAMENTULPENTRUPRODUCEREA LORMembru corespondent al AŞMIon HĂBĂŞESCUThe Republic of Moldova having no fossilenergy sources imports 95% of them. Annually inthe country also accumulates over 12 m tones lei ofvegetable and animalist wastes, the energy which isequivalent with all energy sources imported – gas,coal, fuel, electricity. The research has shown that touse agricultural waste is necessary to transform theproduct easy to obtain renewable energy. One of themost common methods in this direction is compressionof the vegetable wastes in pellet. This product issimple to use as energy source in corporate andindividual boilers. The pressing biomass, the densityincreases of 6-8- times and reaches the number from1100 to 1250 kt / m, while the baled straws have only120 – 150 kt/m³.The Institute of Technical Agricultural„Mecagro” has elaborated a technological schemefor producing the pellets and they designed,manufactured and tested equipment properly.The technological line is made up of chopper ofstraw bale joint through a duct of air with bunker -cyclone of accumulation of ground produce, dispenser,and blender with pump of water, granulators, andpneumatic systems for transportation of granulatedproduct with fan, cooler with cooling fan, elevator,bunker of accumulating of pellets and the automaticdosing apparatus and packaging of fi nishedproduct.All the construction units represent the originalequipment protected by patents. The experimentalfactory of Institute “Mecagro” completed the fi rst twolines of grain and mounted at economical agency.În condiţiile contemporane energia este temeliaeconomiei. Dezvoltarea durabilă a oricărei ţări depindede asigurarea garantată şi continuă cu surseenergetice la preţuri accesibile.Republica Moldova, practic neavând zăcămintesubterane, este nevoită să importe peste 95 % dinsurse energetice. În republică anual se importă peste300 mii t motorină, 186 mii t benzină, 150 mii tcărbune, circa 1200 mil. m 3 gaz natural şi 68 mii tgaz lichifiat (propan), ceea ce constituie, împreunăcu energia electrică importată, aproximativ 25 miiGWh.În astfel de condiţii este firesc să se caute surseenergetice alternative, acestea fiind energia eoliană,hidraulică, solară şi cea a biomasei. Dacă primeletrei surse de energie presupun cu precădere o abordareteoretică, întrucât ele astăzi nu sunt competitive,cea din urmă poate deveni una din principaleleramuri ale economiei naţionale. Într-adevăr, preţul1kWt/h produs de o instalaţie solară, eoliană sau hidraulicăeste de 3-10 ori mai mare decât aceeaşienergie obţinută din zăcăminte fosile, pe când energiabiomasei este la acelaşi preţ sau în unele cazuricu mult mai ieftină.Moldova dispune anual de peste 12 mil. tone dedeşeuri vegetale şi animaliere, ceea ce-i echivalentcu 50-60 mii GWh. Cifra aceasta este comparabilă(randamentul de transformare a biomasei în energie0,4-0,6) cu toată energia importată, inclusiv ceaelectrică. Pe lângă aceasta, republica poate cultivaplante speciale cu un potenţial energetic sporit, precumrapiţa, sorgul zaharat, topinamburul şi altele,la a căror utilizare integrală se va obţine un efecteconomic considerabil.Astfel, după cum afirma la conferenţa din Bavariaprof. german Karl Tetzlaff, “Europa are posibilitatesă producă biomasă în astfel de cantităţi,încât să-şi asigure pe deplin necesarul de energie pebaza agriculturii.” Acest fapt este valabil şi pentruMoldova ca parte a Europei.Biomasa reprezintă componentul vegetal al naturiica forma de păstrare a energiei solare în formăchimică, fiind unul din cele mai populare şi universaleresurse. Ea asigură nu doar hrană, dar şi energie,materiale de construcţii, hârtie, ţesături, medicamenteşi substanţe chimice. Biomasa este utilizatăîn scopuri energetice din momentul descoperirii decătre om a focului, însă întotdeauna randamentul einu depăşea 0,15-0,25, cu alte cuvinte, în temei, seîncălzea atmosfera înconjurătoare, dar nu locuinţa.Pentru ca biomasa să înlocuiască sursele energeticefosile, ea urmează să fie utilizată cu un randamentnu mai mic de 0,70-0,8.Cel mai răspândit în Europa mod de prelucrarea biomasei în marfă comodă de utilizare este peletarea– granularea cu un diametru a peletei de 6 mmpentru utilizatori individuali şi 8-10 mm pentru ceicorporativi şi cu o lungime de 15-25 mm. Dimensiunileacestea au fost adoptate pornind de la necesitateade a automatiza procesul de lucru al cazanelorde încălzire.Densitatea peletelor depinde de materialul dincare sunt fabricate. Însuşirile fizico-mecanice a biomaseisunt caracterizate printr-un şir de parametri,precum densitatea, porozitatea, frecarea, capacitateade lipire şi altele. Pentru cazul nostru, cei maiimportanţi sunt primii trei parametri.Densitatea substanţelor depinde de însuşirilefizico-mecanice, de gradul de fărâmiţare, de formaparticulelor şi de starea suprafeţei particulelor biomasei.De exemplu, densitatea şişcăi de paie este82 - nr. 2(21), iunie 2011

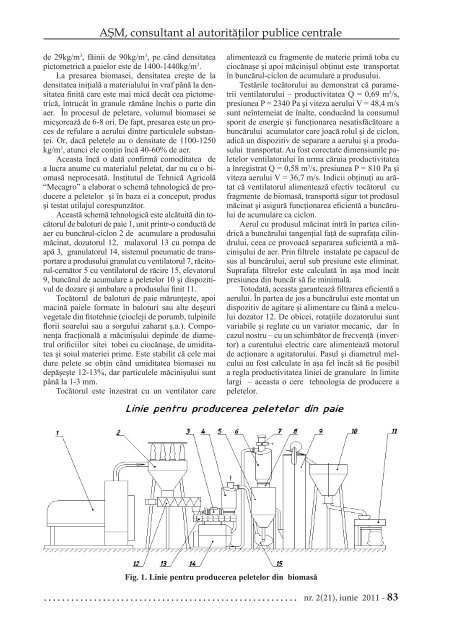

AŞM, consultant al autorităţilor publice centralede 29kg/m 3 , făinii de 90kg/m 3 , pe când densitateapictometrică a paielor este de 1400-1440kg/m 3 .La presarea biomasei, densitatea creşte de ladensitatea iniţială a materialului în vraf până la densitateafinită care este mai mică decât cea pictometrică,întrucât în granule rămâne închis o parte dinaer. În procesul de peletare, volumul biomasei semicşorează de 6-8 ori. De fapt, presarea este un procesde refulare a aerului dintre particulele substanţei.Or, dacă peletele au o densitate de 1100-1250kg/m 3 , atunci ele conţin încă 40-60% de aer.Aceasta încă o dată confirmă comoditatea dea lucra anume cu materialul peletat, dar nu cu o biomasăneprocesată. Institutul de Tehnică Agricolă“Mecagro” a elaborat o schemă tehnologică de producerea peletelor şi în baza ei a conceput, produsşi testat utilajul corespunzător.Această schemă tehnologică este alcătuită din tocătorulde baloturi de paie 1, unit printr-o conductă deaer cu buncărul-ciclon 2 de acumulare a produsuluimăcinat, dozatorul 12, malaxorul 13 cu pompa deapă 3, granulatorul 14, sistemul pneumatic de transportarea produsului granulat cu ventilatorul 7, răcitorul-cernător5 cu ventilatorul de răcire 15, elevatorul9, buncărul de acumulare a peletelor 10 şi dispozitivulde dozare şi ambalare a produsului finit 11.Tocătorul de baloturi de paie mărunţeşte, apoimacină paiele formate în baloturi sau alte deşeurivegetale din fitotehnie (ciocleji de porumb, tulpinileflorii soarelui sau a sorgului zaharat ş.a.). Componenţafracţională a măcinişului depinde de diametrulorificiilor sitei tobei cu ciocănaşe, de umiditateaşi soiul materiei prime. Este stabilit că cele maidure pelete se obţin când umiditatea biomasei nudepăşeşte 12-13%, dar particulele măcinişului suntpână la 1-3 mm.Tocătorul este înzestrat cu un ventilator carealimentează cu fragmente de materie primă toba cuciocănaşe şi apoi măcinişul obţinut este transportatîn buncărul-ciclon de acumulare a produsului.Testările tocătorului au demonstrat că parametriiventilatorului – productivitatea Q = 0,69 m 3 /s,presiunea P = 2340 Pa şi viteza aerului V = 48,4 m/ssunt neîntemeiat de înalte, conducând la consumulsporit de energie şi funcţionarea nesatisfăcătoare abuncărului acumulator care joacă rolul şi de ciclon,adică un dispozitiv de separare a aerului şi a produsuluitransportat. Au fost corectate dimensiunile paletelorventilatorului în urma căruia productivitateaa înregistrat Q = 0,58 m 3 /s, presiunea P = 810 Pa şiviteza aerului V = 36,7 m/s. Indicii obţinuţi au arătatcă ventilatorul alimentează efectiv tocătorul cufragmente de biomasă, transportă sigur tot produsulmăcinat şi asigură funcţionarea eficientă a buncăruluide acumulare ca ciclon.Aerul cu produsul măcinat intră în partea cilindricăa buncărului tangenţial faţă de suprafaţa cilindrului,ceea ce provoacă separarea suficientă a măcinişuluide aer. Prin filtrele instalate pe capacul desus al buncărului, aerul sub presiune este eliminat.Suprafaţa filtrelor este calculată în aşa mod încâtpresiunea din buncăr să fie minimală.Totodată, aceasta garantează filtrarea eficientă aaerului. În partea de jos a buncărului este montat undispozitiv de agitare şi alimentare cu făină a melculuidozator 12. De obicei, rotaţiile dozatorului suntvariabile şi reglate cu un variator mecanic, dar încazul nostru – cu un schimbător de frecvenţă (invertor)a curentului electric care alimentează motorulde acţionare a agitatorului. Pasul şi diametrul melculuiau fost calculate în aşa fel încât să fie posibila regla productivitatea liniei de granulare în limitelargi – aceasta o cere tehnologia de producere apeletelor.Fig. 1. Linie pentru producerea peletelor din biomasănr. 2(21), iunie 2011 - 83

- Page 31: ScientometrieТаблица 2Сра

- Page 34 and 35: AkademosQ=A L α K (1-α) ,где

- Page 36 and 37: AkademosPROTECŢIAPROPRIETĂŢIIINT

- Page 38 and 39: AkademosConstituţia Republicii Mol

- Page 40 and 41: AkademosPotrivit Legii cu privire l

- Page 42 and 43: AkademosLIBERUL ACCESLA JUSTIŢIE

- Page 44 and 45: Akademosmod public şi într-un ter

- Page 46 and 47: Akademosexpres această îndatorire

- Page 48 and 49: AkademosTabelul 2Populaţia ocupat

- Page 50 and 51: Akademostarea infrastructurii, în

- Page 52 and 53: Akademospetroliere au un înalt gra

- Page 54 and 55: AkademosBIROCRAŢIAÎN CONTEXTULCON

- Page 56 and 57: Akademosnormative care lasă mult d

- Page 58 and 59: AkademosDIMENSIUNEAPROTESTATARĂA M

- Page 60 and 61: Akademosasasinarea soldaţilor şi

- Page 62 and 63: Akademosşi nuanţate explicaţii,

- Page 64 and 65: Akademosreferi la situaţia curent

- Page 66 and 67: Akademosproducătorii de energiei

- Page 68 and 69: Akademospoate afecta securitatea en

- Page 70 and 71: Akademosse preconizează să fie ef

- Page 72 and 73: Akademos5. Surse de energie regener

- Page 74 and 75: Akademosşi implementare ale tehnol

- Page 76 and 77: Akademosşi rapiţa (2, 7, 12, 15,

- Page 78 and 79: AkademosPlantele perene, cu creşte

- Page 80 and 81: Akademosmă - rapiţa - 250 mii ton

- Page 84 and 85: AkademosDozatorul 12 alimentează c

- Page 86 and 87: Akademosde plantele verzi. Cenuşa

- Page 88 and 89: AkademosN gS mI Tv vvN mS gFig. 3.

- Page 90 and 91: AkademosÎn figura 7 este prezentat

- Page 92 and 93: AkademosINSTRUIREA PRINCERCETARE -U

- Page 94 and 95: Akademosşcoală, în clase cu dife

- Page 96 and 97: Akademossunt evaluate prestaţia li

- Page 98 and 99: Akademospedagogică rezonabilă fa

- Page 100 and 101: Akademostransformată succesiv, fă

- Page 102 and 103: Akademosconcrete privind impactul n

- Page 104 and 105: Akademoscare reprezintă în sine o

- Page 106 and 107: înaltă decât cea a siliciului, i

- Page 108 and 109: Akademosfundamentală şi a fost co

- Page 110 and 111: AkademosParadigma nouă a ştiinţe

- Page 112 and 113: Akademosdupă cum se ştie, se înt

- Page 114 and 115: Akademosdezvoltării muzicologiei p

- Page 116 and 117: Akademosvalorificarea resurselor um

- Page 118 and 119: Akademosparte din fiecare grup, iar

- Page 120 and 121: DESCOPERIRIARHEOLOGICEÎN SITUL MED

- Page 122 and 123: AkademosFig. 3. Lozova. Piese desco

- Page 124 and 125: AkademosIar noi să ne gândim, că

- Page 126 and 127: Akademosnu ştia de unde este, ci n

- Page 128 and 129: AkademosLa ziua lui de naştere sor

- Page 130 and 131: AkademosFENOMENULABSURDULUIÎN VIZI

AŞM, consultant al autorităţilor publice centrale<strong>de</strong> 29kg/m 3 , făinii <strong>de</strong> 90kg/m 3 , pe când <strong>de</strong>nsitateapictometrică a paielor este <strong>de</strong> 1400-1440kg/m 3 .La presarea biomasei, <strong>de</strong>nsitatea creşte <strong>de</strong> la<strong>de</strong>nsitatea iniţială a materialului în vraf până la <strong>de</strong>nsitateafinită care este mai mică <strong>de</strong>cât cea pictometrică,întrucât în granule rămâne închis o parte dinaer. În procesul <strong>de</strong> peletare, volumul biomasei semicşorează <strong>de</strong> 6-8 ori. De fapt, presarea este un proces<strong>de</strong> refulare a aerului dintre particulele substanţei.Or, dacă peletele au o <strong>de</strong>nsitate <strong>de</strong> 1100-1250kg/m 3 , atunci ele conţin încă 40-60% <strong>de</strong> aer.Aceasta încă o dată confirmă comoditatea <strong>de</strong>a lucra anume cu materialul peletat, dar nu cu o biomasăneprocesată. Institutul <strong>de</strong> Tehnică Agricolă“Mecagro” a elaborat o schemă tehnologică <strong>de</strong> producerea peletelor şi în baza ei a conceput, produsşi testat utilajul corespunzător.Această schemă tehnologică este alcătuită din tocătorul<strong>de</strong> baloturi <strong>de</strong> paie 1, unit printr-o conductă <strong>de</strong>aer cu buncărul-ciclon 2 <strong>de</strong> acumulare a produsuluimăcinat, dozatorul 12, malaxorul 13 cu pompa <strong>de</strong>apă 3, granulatorul 14, sistemul pneumatic <strong>de</strong> transportarea produsului granulat cu ventilatorul 7, răcitorul-cernător5 cu ventilatorul <strong>de</strong> răcire 15, elevatorul9, buncărul <strong>de</strong> acumulare a peletelor 10 şi dispozitivul<strong>de</strong> dozare şi ambalare a produsului finit 11.Tocătorul <strong>de</strong> baloturi <strong>de</strong> paie mărunţeşte, apoimacină paiele formate în baloturi sau alte <strong>de</strong>şeurivegetale din fitotehnie (ciocleji <strong>de</strong> porumb, tulpinileflorii soarelui sau a sorgului zaharat ş.a.). Componenţafracţională a măcinişului <strong>de</strong>pin<strong>de</strong> <strong>de</strong> diametrulorificiilor sitei tobei cu ciocănaşe, <strong>de</strong> umiditateaşi soiul materiei prime. Este stabilit că cele maidure pelete se obţin când umiditatea biomasei nu<strong>de</strong>păşeşte 12-13%, dar particulele măcinişului suntpână la 1-3 mm.Tocătorul este înzestrat cu un ventilator carealimentează cu fragmente <strong>de</strong> materie primă toba cuciocănaşe şi apoi măcinişul obţinut este transportatîn buncărul-ciclon <strong>de</strong> acumulare a produsului.Testările tocătorului au <strong>de</strong>monstrat că parametriiventilatorului – productivitatea Q = 0,69 m 3 /s,presiunea P = 2340 Pa şi viteza aerului V = 48,4 m/ssunt neîntemeiat <strong>de</strong> înalte, conducând la consumulsporit <strong>de</strong> energie şi funcţionarea nesatisfăcătoare abuncărului acumulator care joacă rolul şi <strong>de</strong> ciclon,adică un dispozitiv <strong>de</strong> separare a aerului şi a produsuluitransportat. Au fost corectate dimensiunile paletelorventilatorului în urma căruia productivitateaa înregistrat Q = 0,58 m 3 /s, presiunea P = 810 Pa şiviteza aerului V = 36,7 m/s. Indicii obţinuţi au arătatcă ventilatorul alimentează efectiv tocătorul cufragmente <strong>de</strong> biomasă, transportă sigur tot produsulmăcinat şi asigură funcţionarea eficientă a buncărului<strong>de</strong> acumulare ca ciclon.Aerul cu produsul măcinat intră în partea cilindricăa buncărului tangenţial faţă <strong>de</strong> suprafaţa cilindrului,ceea ce provoacă separarea suficientă a măcinişului<strong>de</strong> aer. Prin filtrele instalate pe capacul <strong>de</strong>sus al buncărului, aerul sub presiune este eliminat.Suprafaţa filtrelor este calculată în aşa mod încâtpresiunea din buncăr să fie minimală.Totodată, aceasta garantează filtrarea eficientă aaerului. În partea <strong>de</strong> jos a buncărului este montat undispozitiv <strong>de</strong> agitare şi alimentare cu făină a melculuidozator 12. De obicei, rotaţiile dozatorului suntvariabile şi reglate cu un variator mecanic, dar încazul nostru – cu un schimbător <strong>de</strong> frecvenţă (invertor)a curentului electric care alimentează motorul<strong>de</strong> acţionare a agitatorului. Pasul şi diametrul melculuiau fost calculate în aşa fel încât să fie posibila regla productivitatea liniei <strong>de</strong> granulare în limitelargi – aceasta o cere tehnologia <strong>de</strong> producere apeletelor.Fig. 1. Linie pentru producerea peletelor din biomasănr. 2(21), iunie 2011 - 83