IX.9. CONTROLUL CALITĂŢII ÎN TEHNOLOGIA DE ... - UTM

IX.9. CONTROLUL CALITĂŢII ÎN TEHNOLOGIA DE ... - UTM

IX.9. CONTROLUL CALITĂŢII ÎN TEHNOLOGIA DE ... - UTM

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>IX.9.</strong><br />

<strong>CONTROLUL</strong> <strong>CALITĂŢII</strong> <strong>ÎN</strong> <strong>TEHNOLOGIA</strong><br />

<strong>DE</strong> PRELUCRARE MECANICĂ<br />

Calimetria este o ştiinţă interdisciplinară ce se ocupă cu studiul măsurării şi estimării<br />

nivelului calităţii. Prin măsurare se înţelege aflarea valorilor numerice corespunzătoare<br />

nivelurilor caracteristicilor de calitate şi exprimarea lor în unităţi de măsură cunoscute.<br />

Estimarea calităţii are ca scop stabilirea valorilor relative ale caracteristicilor prin compararea<br />

cu niveluri de referinţă şi agregarea rezultatelor pentru determinarea indicatorilor sintetici sau<br />

integrali. Calimetria este un domeniu de cercetare în plină dezvoltare care îşi extinde sfera<br />

preocupărilor de la măsurători de conformanţă la măsurători comparative, de la calcule pe<br />

baza informaţiilor de piaţă la cele din domeniul aprovizionării, producţiei, desfacerii.<br />

În domeniul textil, calimetria se află în strânsă legătură cu metrologia textilă, studiul<br />

materialelor textile, statistica matematică, precum şi cu toate disciplinele cu caracter tehnic<br />

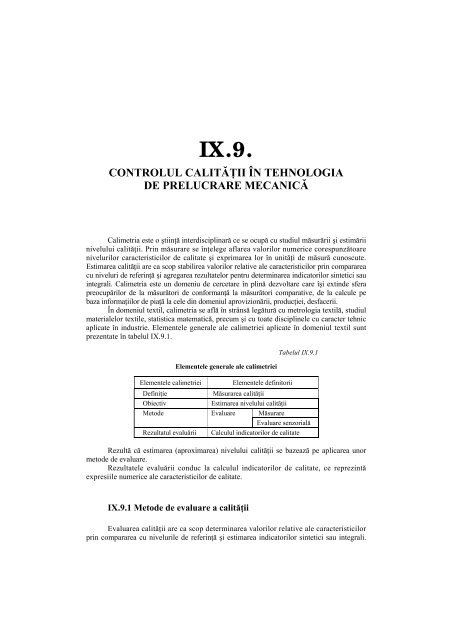

aplicate în industrie. Elementele generale ale calimetriei aplicate în domeniul textil sunt<br />

prezentate în tabelul <strong>IX.9.</strong>1.<br />

Elementele generale ale calimetriei<br />

Tabelul <strong>IX.9.</strong>1<br />

Elementele calimetriei Elementele definitorii<br />

Definiţie Măsurarea calităţii<br />

Obiectiv Estimarea nivelului calităţii<br />

Metode Evaluare Măsurare<br />

Evaluare senzorială<br />

Rezultatul evaluării Calculul indicatorilor de calitate<br />

Rezultă că estimarea (aproximarea) nivelului calităţii se bazează pe aplicarea unor<br />

metode de evaluare.<br />

Rezultatele evaluării conduc la calculul indicatorilor de calitate, ce reprezintă<br />

expresiile numerice ale caracteristicilor de calitate.<br />

<strong>IX.9.</strong>1 Metode de evaluare a calităţii<br />

Evaluarea calităţii are ca scop determinarea valorilor relative ale caracteristicilor<br />

prin compararea cu nivelurile de referinţă şi estimarea indicatorilor sintetici sau integrali.

Controlul calităţii în tehnologia de prelucrare mecanică 591<br />

Metodologia estimării se bazează pe prelucrarea şi interpretarea statistică a datelor obţinute<br />

în urma evaluării caracteristicilor de calitate.<br />

Evaluarea nivelului calităţii presupune utilizarea unor metode, şi anume:<br />

– metode de măsurare tehnică (experimentală);<br />

– metode analitice (expertiza);<br />

– metode sociologice (preferenţiale).<br />

Metodele măsurării se aplică în cazul caracteristicilor numerice. Acestea reprezintă<br />

mărimi ce pot fi determinate cantitativ.<br />

Măsurarea este o succesiune de operaţii experimentale efectuate în vederea obţinerii<br />

unor expresii cantitative.<br />

Măsurarea presupune:<br />

– existenţa unui instrument, aparat sau instalaţie de măsurare (mijloc de măsurare);<br />

– stabilirea unităţii de măsură;<br />

– cunoaşterea uneia sau a mai multor metode de efectuare a măsurării.<br />

Măsurarea caracteristicilor de calitate poate fi directă sau indirectă.<br />

Măsurarea directă permite aflarea valorii numerice a caracteristicii cu ajutorul unui<br />

singur mijloc de măsurare.<br />

De exemplu, masa unităţii de lungime M a unei ţesături se obţine prin cântărire<br />

cu ajutorul unei balanţe cu precizie cunoscută.<br />

Măsurarea indirectă presupune utilizarea mai multor mijloace de măsurare şi a unor<br />

relaţii de calcul aplicate pentru aflarea valorii caracteristicii de calitate.<br />

De exemplu, determinarea coeficientului liniar de acoperire al unui tricot (δl = l/F)<br />

presupune aplicarea unei metode experimentale ce constă în :<br />

– măsurarea lungimii firului din ochi (l) şi a densităţii de lungime (Ttex).<br />

C1Ttex – determinarea grosimii firului în stare liberă ( F = )<br />

31,6<br />

– determinarea coeficientul liniar de acoperire (δl = l/F)<br />

În industria de tricotaje-confecţii metodele de măsurare sunt aplicate de obicei pe<br />

eşantioane reprezentative extrase prin sondaj din loturile de materii prime, semifabricate<br />

sau produse finite.<br />

De asemenea, măsurarea unor caracteristici poate fi extinsă asupra întregului lot, mai<br />

ales în cadrul produselor finite (măsurare 100%).<br />

Metoda expertizei se aplică în cazul caracteristicilor de calitate ce nu pot fi evaluate<br />

prin măsurare tehnică (caracteristici atributive).<br />

În acest caz, evaluarea calităţii se realizează prin analiza senzorială, ce presupune<br />

aprecierea caracteristicilor de calitate cu ajutorul organelor de simţ. La evaluare participă<br />

un grup de experţi (specialişti în domeniu) care realizează aprecierea cantitativă a caracteristicilor<br />

de calitate. O formă particulară a analizei senzoriale este analiza organoleptică, ce<br />

diferă de prima prin faptul că aprecierile sunt efectuate fie de specialişti în domeniu, fie de<br />

potenţialii beneficiari ai produselor. În acest caz, rezultatele au un caracter subiectiv mai<br />

accentuat şi sunt mai ales descriptive, şi nu cantitative.<br />

În procesul de evaluare persoana respectivă realizează contactul cu produsul analizat<br />

prin intermediul organelor de simţ.<br />

În cazul produselor de îmbrăcăminte, evaluarea se realizează de obicei prin examinare<br />

vizuală şi tactilă (atingere, pipăire).<br />

Interpretarea senzaţiilor percepute este influenţată de numeroşi factori subiectivi, şi<br />

anume: educaţia şi instruirea persoanei ce efectuează evaluarea, calitatea fiziologică a<br />

organelor de simţ, ambianţa în care se face evaluarea, gradul de oboseală etc.

592<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

Metodele sociologice (preferenţiale) fac apel atât la specialiştii în domeniu cât şi la<br />

utilizatorii de produse.<br />

Metodele sociologice se bazează pe chestionare de opinie lansate cu diferite ocazii:<br />

târguri sau expoziţii de produse, studii de piaţă.<br />

Întrebările cuprinse în chestionare urmăresc în primul rând identificarea cerinţelor<br />

potenţialilor beneficiari.<br />

<strong>IX.9.</strong>2. Indicatorii calităţii<br />

Indicatorii calităţii reprezintă expresiile numerice ale unei caracteristici, subgrupe<br />

sau grupe de caracteristici de calitate. Un indicator poate fi exprimat în mărime absolută,<br />

relativă sau prin medie.<br />

Indicele de calitate reprezintă o mărime relativă rezultată prin raportarea a doi<br />

indicatori, dintre care unul este de referinţă. Indicele reflectă nivelul calitativ rezultat în<br />

urma unei comparaţii. Elementul de referinţă poate fi produsul etalon impus de beneficiar,<br />

un produs similar al unei firme de prestigiu sau o nouă variantă a unui produs realizat în<br />

aceeaşi firmă.<br />

Un indicator al calităţii trebuie să îndeplinească mai multe condiţii, şi anume :<br />

– să fie simplu, adică să aibă o variantă de calcul şi exprimare cât mai uşor de realizat<br />

şi înţelegerea semnificaţiei sale să fie cât mai facilă;<br />

– să fie pertinent, adică să asigure o descriere cât mai corectă a nivelului real al<br />

calităţii;<br />

– să fie verificabil, în sensul de a putea fi recalculat oricând, pe baza metodei de<br />

calcul utilizate.<br />

Indicatorii calităţii pot fi clasificaţi după mai multe criterii conform tabelului <strong>IX.9.</strong>2.<br />

Criteriu de clasificare a<br />

indicatorilor<br />

Gradul de complexitate<br />

Adresabilitatea<br />

Importanţa în evaluarea<br />

calităţii<br />

Sursa de informare<br />

Indicatorii calităţii – clasificare<br />

Grupe de indicatori<br />

Tabelul <strong>IX.9.</strong>2<br />

Simpli (analitici)<br />

Sintetici (complecşi)<br />

Integrali (globali)<br />

Ai calităţii materiilor prime şi materialelor<br />

Ai calităţii produselor<br />

Ai calităţii proceselor<br />

Principali (referitori la caracteristicile<br />

importante ale produselor sau proceselor)<br />

Secundari (referitori la caracteristicile de<br />

importanţă mai mică)<br />

Prevăzuţi (planificaţi)<br />

Faptici (efectivi)<br />

Indicatorii simpli ai calităţii se referă la caracteristicile individuale ale materiilor<br />

prime (fire, ţesături, tricoturi, materiale neţesute, materiale auxiliare), ale produselor confecţionate<br />

sau ale maşinilor de diferite tipuri.

Controlul calităţii în tehnologia de prelucrare mecanică 593<br />

Valorile acestor indicatori se înscriu în fişele tehnice şi tehnologice de produs şi de<br />

proces şi se compară cu valorile înscrise în specificaţii (norme, standarde).<br />

Prin raportarea valorilor efective ale indicatorilor la valorile de referinţă (specificate),<br />

se obţin indicii de calitate corespunzători diferitelor caracteristici de calitate, ce pun în<br />

evidenţă nivelul de calitate al produselor evaluate.<br />

La calculul indicelui de calitate prin raportarea indicatorilor (efectiv şi de referinţă)<br />

trebuie să se ţină seama de sensul preferabil de variaţie al caracteristicilor analizate.<br />

De exemplu, considerând masa specifică a unui tricot drept indicator simplu al<br />

calităţii M [g/m 2 ], sensul preferabil de variaţie este cel de scădere (pentru reducerea<br />

consumului de materie primă). În acest caz, determinarea indicelui de calitate se obţine prin<br />

raportarea valorii de referinţă a indicatorului la valoarea efectivă a acestuia:<br />

2<br />

M r [g/m ]<br />

Ic =<br />

2<br />

M e [g/m ]<br />

unde: Mr este masa de referinţă; Me – masa efectivă.<br />

În alte cazuri, sensul preferabil de variaţie este creşterea valorii caracteristicii.<br />

De exemplu, se poate considera că îmbinarea prin coasere trebuie să aibă o alungire<br />

la rupere δr mai mare. În acest caz, indicele de calitate se obţine prin raportarea valorii<br />

efective la valoarea de referinţă a indicatorului respectiv:<br />

I<br />

c<br />

δ<br />

=<br />

δ<br />

unde: δRe este alungirea la rupere efectivă; δRr – alungirea la rupere de referinţă.<br />

Dacă Ic ≥ 1 se consideră că nivelul de calitate al produsului analizat este superior<br />

celui de referinţă, din punctul de vedere al caracteristicii analizate. Atunci când Ic = 1,<br />

nivelurile de calitate analizate sunt aceleaşi, iar când Ic < 1, nivelul de calitate efectiv este<br />

inferior celui de referinţă.<br />

De regulă, valoarea unui indicator se obţine prin calcul statistic. De aceea, aceştia<br />

sunt denumiţi indicatori statistici şi pot fi : media, dispersia, coeficientul de variaţie etc.<br />

Indicatorii simpli pot fi denumiţi şi în funcţie de tipul caracteristicii de calitate pe<br />

care o evaluează (vezi criteriile de clasificare ale caracteristicilor de calitate).<br />

Indicatorii sintetici corespund subgrupelor sau grupelor de caracteristici de calitate.<br />

Cei mai importanţi indicatori sintetici pot fi:<br />

– indicatorul caracteristicilor constructive;<br />

– indicatorul caracteristicilor funcţionale (confort şi disponibilitate);<br />

– indicatorul caracteristicilor sociale (estetice, ecologice);<br />

– indicatorul caracteristicilor tehnologice;<br />

– indicatorul caracteristicilor economice.<br />

Pentru determinarea valorilor indicatorilor sintetici este necesară parcurgerea următoarelor<br />

etape:<br />

– determinarea gradului de importanţă a caracteristicilor de calitate reprezentative<br />

pentru indicatorul ce urmează a fi calculat;<br />

– adoptarea scării de evaluare, comună tuturor caracteristicilor adoptate;<br />

– raportarea la aceeaşi scară de evaluare a tuturor caracteristicilor adoptate;<br />

– determinarea valorii indicatorului sintetic al calităţii.<br />

1. Determinarea gradului de importanţă a caracteristicilor. Determinarea unui<br />

indicator sintetic se bazează pe o serie de caracteristici de calitate. Acestea nu au aceeaşi<br />

Re<br />

Rr

594<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

importanţă pentru utilizatorul produsului respectiv. De aceea, determinarea indicatorului<br />

sintetic presupune ierarhizarea caracteristicilor prin intermediul coeficientului de importanţă.<br />

Valorile acestuia influenţează în mod direct valoarea indicatorului sintetic, alături de<br />

valorile caracteristicilor de calitate adoptate.<br />

Pentru calculul coeficientului de importanţă al caracteristicilor se recomandă una<br />

dintre metodele :<br />

– metoda comparării directe;<br />

– metoda matriceală;<br />

– metoda notării (punctării).<br />

a) Metoda comparării directe presupune compararea două câte două a caracteristicilor<br />

de calitate, obţinându-se o matrice pătratică ce conţine următoarele elemente:<br />

1 – când caracteristicile i şi j au aceeaşi importanţă<br />

2 – când caracteristica i este mai importantă decât j<br />

aij<br />

4 – când caracteristica i este mult mai importantă decât j<br />

0 – când caracteristica i este mai puţin importantă decât j<br />

De exemplu, se consideră cazul a patru caracteristici de calitate (C1, C2, C3, C4).<br />

Matricea de relaţii obţinută prin compararea caracteristicilor este prezentată în tabelul <strong>IX.9.</strong>3.<br />

Cj<br />

C i<br />

Metoda comparării directe<br />

Tabelul <strong>IX.9.</strong>3<br />

∑<br />

C1 C2 C3 C aij<br />

4<br />

C1 1 1 2 4 8<br />

C2 1 1 2 4 8<br />

C3 0 0 1 1 2<br />

C4 0 0 1 1 2<br />

∑<br />

j<br />

a<br />

ij<br />

2 2 6 10 20<br />

Se observă că:<br />

– pe diagonală va fi cifra 1;<br />

– o caracteristică notată cu 1 deasupra diagonalei va avea aceeaşi valoare şi sub<br />

diagonală;<br />

– o caracteristică notată cu 2 sau 4 deasupra diagonalei va fi notată cu 0 sub<br />

diagonală.<br />

Coeficientul de importanţă se calculează cu relaţia:<br />

∑∑<br />

în care: a = 2+ 2+ 6+ 10= 20.<br />

i j<br />

ij<br />

α =<br />

i<br />

∑<br />

a<br />

ij<br />

j<br />

∑∑ aij<br />

i j<br />

,<br />

În acest caz rezultă: α1 = α2= 0,10; α3= 0,30; α4 = 0,50.<br />

Rezultă că cea mai importantă caracteristică este C4, urmată de C3.<br />

i

Controlul calităţii în tehnologia de prelucrare mecanică 595<br />

b) Metoda matriceală presupune, ca şi în cazul anterior, compararea perechilor de<br />

valori şi completarea unei matrice pătratice cu elemente de tipul:<br />

aij<br />

1 – când caracteristica Ci este mai importantă decât Cj<br />

0 – când Ci este mai puţin importantă decât Cj<br />

Considerând caracteristicile C1, C2, C3, C4, matricea de relaţii este prezentată în<br />

tabelul <strong>IX.9.</strong>4.<br />

Cj<br />

Ci<br />

Metoda matriceală<br />

Tabelul <strong>IX.9.</strong>4<br />

∑<br />

C1 C2 C3 C nij<br />

4<br />

C1 1 1 1 1 4<br />

C2 0 1 1 1 3<br />

C3 0 0 1 1 2<br />

C4 0 0 0 1 1<br />

∑<br />

j<br />

n<br />

ij<br />

1 2 3 4 10<br />

Se observă că atunci când deasupra diagonalei apare 1, sub diagonală va fi 0, şi<br />

invers.<br />

În acest caz, coeficienţii de importanţă au valorile:<br />

α1 = 0,1; α2 = 0,2; α3 = 0,3; α4 = 0,4<br />

Rezultă că cele mai importante caracteristici sunt C4 şi C3.<br />

c) Notarea (punctarea) caracteristicilor este o metodă uşor de aplicat, dar cu un<br />

pronunţat caracter subiectiv.<br />

De exemplu, considerând caracteristicile Ci (i = 1-4) şi folosind un sistem de notare<br />

de la 1 la 10, coeficientul de importanţă şi rangul acestora sunt acordate astfel:<br />

Note Rang<br />

– caracteristici foarte importante: 10,9 1<br />

– caracteristici de importanţă mare: 7,8 2<br />

– caracteristici de importanţă medie: 5,6 3<br />

– caracteristici puţin importante: 3,4 4<br />

– caracteristici foarte puţin importante: 1,2 5<br />

În acest caz, evaluarea se realizează de un grup de persoane (evaluatori) Pj.<br />

De exemplu, considerând cazul în care Pj = 5, iar numărul de caracteristici Ci (i = 4),<br />

se poate obţine tabelul <strong>IX.9.</strong>5.<br />

Deoarece la stabilirea gradului de importanţă a caracteristicilor participă mai multe<br />

persoane (experţi), sunt necesare verificări privind concordanţa opiniilor acestora şi semnificaţia<br />

rezultatelor obţinute.<br />

2. Adoptarea scării de evaluare a caracteristicilor de calitate. Diversitatea exprimării<br />

caracteristicilor avute în vedere la calculul fiecărui indicator sintetic necesită unificarea<br />

rezultatelor. Această cerinţă impune stabilirea unor convenţii prin care diferite moduri<br />

de exprimare a caracteristicilor (diferite unităţi de măsură, note, puncte) să fie puse în<br />

i

596<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

corespondenţă cu valori numerice pe o anumită scară (0 - 1, 0 - 10, 0 - 100). Pentru aceasta,<br />

în cazul caracteristicilor numerice transpunerea pe scara aleasă se realizează prin relaţii<br />

de proporţionalitate, în timp ce în cazul caracteristicilor atributive se foloseşte metoda<br />

cunoscută în calimetrie sub denumirea de „scalare”.<br />

Pj<br />

j<br />

Ci<br />

Metoda notării caracteristicilor<br />

Tabelul <strong>IX.9.</strong>5<br />

C1 C2 C3 C nij<br />

4<br />

P1 4 1 7 9 21<br />

P2 3 2 8 9 22<br />

P3 3 2 7 10 22<br />

P4 4 2 7 10 23<br />

P5 4 1 7 9 21<br />

∑ nij<br />

18 8 36 47 ∑∑ n ij = 109<br />

Rezultă: α 1 = 0,16; α 2 = 0,07; α 3 = 0,33; α 4 = 0,43<br />

Scalarea este o modalitate de redare a intensităţii de manifestare a unor fenomene,<br />

procese sau caracteristici pe un spaţiu liniar gradat (scară sau scara) ce se întinde de la<br />

limita nefavorabilă calităţii la cea favorabilă acesteia. Pe scara aleasă, caracteristicile<br />

atributive pot fi ordonate în funcţie de intensitatea manifestării lor.<br />

În vederea scalării caracteristicilor atributive se folosesc sisteme de punctare de<br />

diferite tipuri, şi anume:<br />

– cu număr mic de puncte 5 sau 10<br />

– cu număr mediu 20 sau 30<br />

– cu număr maxim 60 sau 100<br />

Astfel, într-un sistem de 10 puncte, atribuirea punctelor (notelor) se poate face astfel:<br />

– foarte bun 10 - 9 sau 8 - 10<br />

– bun 7 - 8 6 - 8<br />

– satisfăcător 5 - 6 4 - 6<br />

– mai puţin satisfăcător 3 - 4 2 - 4<br />

– nesatisfăcător 1 - 2 0 - 2<br />

3. Raportarea la aceeaşi scară a tuturor caracteristicilor adoptate, Aceasta impune<br />

cunoaşterea intervalelor de variaţie specifice şi a sensului preferabil de variaţie pentru<br />

frecare caracteristică.<br />

Exemplu: Se urmăreşte determinarea indicatorului sintetic al caracteristicilor constructive<br />

pentru un tricot în structură glat – derivat din fire de bumbac 100%, destinat unor produse<br />

de îmbrăcăminte exterioară pentru sezonul cald.<br />

Caracteristicile de calitate adoptate sunt: coeficientul liniar de acoperire δl, masa<br />

specifică M [g/m 2 ] şi grosimea g [mm]. Pe baza măsurărilor efectuate pe eşantioane<br />

reprezentative de tricot s-au obţinut intervalele de variaţie ale valorilor fiecărei caracteristici<br />

(tabelul <strong>IX.9.</strong>6).<br />

În urma măsurării acestor caracteristici pe o variantă de tricot în structură glat-derivat<br />

realizat din bbc 100% Nm 60/1 se obţin valorile: δl = 21,7; M = 125 g/m 2 ; g = 0,68 mm.<br />

Raportarea acestor valori pe o scară 0-10 se prezintă în figura <strong>IX.9.</strong>1.<br />

i j<br />

∑<br />

i

δl<br />

M [g/m 2 ]<br />

g [mm]<br />

Controlul calităţii în tehnologia de prelucrare mecanică 597<br />

Caracteristicile constructive ale tricotului glat –<br />

derivat din bbc 100%<br />

Tabelul <strong>IX.9.</strong>6<br />

Caracteristica Valori Sens preferabil de variaţie<br />

δ l 20 - 25 ↑<br />

M [g/m 2 ] 100 - 160 ↓<br />

g [mm] 0,5 - 1 ↓<br />

20 2,17 25<br />

0 3,4 10<br />

160 125 100<br />

0 5,8 10<br />

1 0,68 0,5<br />

0 6,4 10<br />

Fig. <strong>IX.9.</strong>1. Scalarea.<br />

4. Calculul indicatorului sintetic al caracteristicilor constructive se face cu relaţia:<br />

p<br />

Ic<br />

= ,<br />

N p max<br />

în care: Np este punctajul mediu obţinut pentru caracteristicile de calitate adoptate; Np max –<br />

punctajul maxim aferent sistemului de punctare considerat.<br />

Punctajul mediu se obţine cu relaţia:<br />

∑<br />

N<br />

N = α ⋅n<br />

,<br />

p j j<br />

j<br />

în care: αj reprezintă valorile coeficientului de importanţă al caracteristicilor; nj – punctajul<br />

acordat caracteristicilor adoptate.<br />

j<br />

i<br />

δe M g<br />

α 1 = 0,5<br />

δ e 1 0 0 α 2 = 0,17<br />

M 1 1 1 α 3 = 0,33<br />

g 1 0 1<br />

Σaij 3 1 2 ∑∑ = aij 6<br />

i j<br />

În cazul de faţă, pentru determinarea coeficientului de importanţă s-a aplicat metoda<br />

matriceală<br />

Punctajul mediu obţinut şi valoarea indicatorului sintetic sunt următoarele:<br />

Np = (3,4 ⋅ 0,5) + (5,8 ⋅ 0,17) + (6,4 ⋅ 0,33) = 4,8

598<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

N p 48 ,<br />

I c = = = 048 ,<br />

N 10<br />

pmax<br />

Valoarea coeficientului sintetic de calitate serveşte ca bază pentru compararea a<br />

două sau mai multe produse de acelaşi tip.<br />

De exemplu, se urmăreşte compararea variantei de tricot prezentate anterior cu o altă<br />

variantă de aceeaşi structură, dar cu alte valori ale caracteristicilor constructive, şi anume:<br />

δl = 23,8; M [g/m 2 ] = 116; g [mm]=0,62.<br />

În urma raportării la scara 0 - 10, se obţin punctajele:<br />

δl → 7,6; M → 7,3; g →7,6<br />

Punctajul mediu va fi: Np = (7,6⋅0,5) + (7,3⋅0,17) + (7,6⋅0,33) = 7,55<br />

Coeficientul sintetic al grupei de caracteristici constructive va avea valoarea:<br />

755 ,<br />

I C = = 0755 ,<br />

10<br />

Comparând cele două variante de tricot rezultă că cea de-a doua corespunde mai<br />

bine destinaţiei sale, din punctul de vedere al soluţiei constructive adoptate<br />

Indicatorii integrali ai calităţii produselor (complecşi) exprimă nivelul calităţii<br />

produselor.<br />

Metodele de determinare a indicatorilor integrali sunt:<br />

– metode bazate pe indicatorii sintetici ai grupelor de caracteristici;<br />

– metode bazate pe indicatorii simpli.<br />

Pentru determinarea indicatorilor integrali în funcţie de indicatorii sintetici se parcurg<br />

următoarelor etape:<br />

– calculul indicatorilor sintetici corespunzători celor mai importante grupe de<br />

caracteristici (constructive, de confort, de disponibilitate etc.);<br />

– aplicarea unei relaţii de calcul care să conţină indicatorii sintetici calculaţi, nivelul<br />

de importanţă al fiecărui indicator sintetic şi din care să rezulte valori cuprinse între 0 şi 1.<br />

Calculul indicatorilor integrali se poate face prin metode aditive sau multiplicative.<br />

Cea mai simplă metodă este bazată pe media aritmetică.<br />

Conform acestei metode, relaţia indicatorului integral este:<br />

∑<br />

N = N ⋅α ,<br />

I i i<br />

i<br />

unde: NI este nivelul indicatorului integral; Ni – nivelul indicatorului sintetici; αi –<br />

coeficienţii de importanţă ai indicatorului sintetic i.<br />

De exemplu, pentru un produs de îmbrăcăminte exterioară, etapele de calcul ale<br />

indicatorului integral sunt următoarele:<br />

Nr.<br />

crt.<br />

Indicatorul sintetic<br />

Valorile indicatorilor<br />

sintetici<br />

Coeficientul de<br />

importanţă<br />

1. Indicatorul caracteristicilor<br />

constructive Ic = 0,8 αc = 0,3<br />

2. Indicatorul caracteristicilor<br />

estetice Ies = 0,9 αes = 0,5<br />

3. Indicatorul caracteristicilor<br />

funcţionale If = 0,6 αf = 0,2

Indicatorul integral :<br />

Controlul calităţii în tehnologia de prelucrare mecanică 599<br />

II = (0,8 ⋅ 0,3) + (0,9 ⋅ 0,5) + (0,6 ⋅ 0,2) = 0,24 + 0,45 + 0,12 = 0,81<br />

Altă metodă aplicată pentru calculul indicatorului integral este cea multiplicativă.<br />

În acest caz: II = Π ⋅ Ni αi<br />

În cazul metodei de calcul bazate pe indicatorii simpli, se procedează astfel :<br />

– un grup de experţi acordă note fiecărei caracteristici de calitate (nij);<br />

– se calculează nota medie a caracteristicii:<br />

nij<br />

i=<br />

1<br />

n j =<br />

n<br />

unde: j este numărul de ordine al caracteristicilor; i – numărul de ordine al specialistului; nij –<br />

notele acordate de fiecare specialist fiecărei caracteristici; n – notele acordate.<br />

Apoi, se calculează coeficientul calităţii pentru fiecare caracteristică:<br />

n j<br />

C j =<br />

N<br />

unde: N este nota maximă a scării de notare adoptate.<br />

Se poate folosi apoi un model multiplicativ pentru calculul indicatorului integral.<br />

n<br />

∑<br />

−<br />

m<br />

j<br />

I = Π j<br />

j=<br />

1<br />

I C α<br />

unde: αj este coeficientul de importanţă al caracteristicilor<br />

În cazul firmelor de confecţii în care produsele sunt încadrate în clase de calitate<br />

(EXTRA, LUX, SUPERIOR şi STANDARD) se calculează coeficientul mediu al calităţii cu<br />

relaţia:<br />

∑ qi ⋅ Ki<br />

−<br />

i<br />

K =<br />

q<br />

Calitate Ki<br />

EXTRA 1<br />

LUX 0,85<br />

SUPERIOR 0,70<br />

STANDARD 0,50<br />

i<br />

în care: qi este numărul de produse din fiecare clasă; Ki – coeficientul<br />

clasei, care poate avea valorile din tabelul alăturat.<br />

În condiţiile orientărilor actuale asupra calităţii, s-a<br />

dezvoltat o nouă disciplină ştiinţifică, cu caracter interdisciplinar,<br />

şi anume calitologia. Aceasta se ocupă cu studiul<br />

calităţii din punct de vedere conceptual şi organizaţional.<br />

În vederea fundamentării domeniului calitologiei se impune definirea calităţii şi non-<br />

calităţii precum şi studierea caracteristicilor acestora prin prisma cerinţelor beneficiarilor şi<br />

funcţiilor produselor. De asemenea, este necesară studierea metodelor de analiză şi control<br />

ale calităţii şi noncalităţii.<br />

<strong>IX.9.</strong>3. Noţiuni generale privind calitatea produselor<br />

Standardul ISO-8402 defineşte calitatea ca fiind „ansamblul caracteristicilor unei<br />

entităţi care îi conferă acesteia aptitudinea de a satisface cerinţele exprimate sau implicite”.

600<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

O definiţie larg acceptată prezintă calitatea ca fiind „expresia gradului de utilitate<br />

socială a produsului (sau procesului), măsura în care, prin ansamblul caracteristicilor sale<br />

tehnice, economice, funcţionale, psiho-senzoriale şi sociale, satisface nevoia pentru care a<br />

fost creat şi respectă restricţiile impuse de interesele generale ale societăţii privind eficienţa<br />

socio-economică şi protecţia mediului natural şi social”.<br />

Caracterul complex, relativ şi dinamic al noţiunii de calitate a determinat apariţia<br />

unui număr mare de definiţii, dintre care pot fi menţionate următoarele:<br />

– gradul de satisfacere a utilizatorului;<br />

– un cost mai mic pentru o utilitate dată;<br />

– reflectarea mărcii firmei producătoare în ansamblul necesităţilor beneficiarilor;<br />

– gradul de conformitate cu specificaţiile.<br />

Aceste definiţii surprind doar o parte din elementele ce definesc calitatea, aceasta<br />

fiind privită fie prin prisma producătorului, fie prin cea a beneficiarului.<br />

Punctele de vedere, uneori contradictorii, ale producătorului şi beneficiarilor sunt<br />

prezentate în tabelul <strong>IX.9.</strong>7.<br />

Puncte de vedere<br />

referitoare la:<br />

Produs<br />

Puncte de vedere ale producătorului şi beneficiarului<br />

Tabelul <strong>IX.9.</strong>7<br />

Producător (Furnizor) Beneficiar (direct sau indirect)<br />

Să poată fi realizat în producţie<br />

în condiţii de rentabilitate<br />

Definiţie Conformitatea cu specificaţiile<br />

Costuri<br />

De prevenire a defectelor<br />

De remediere a defectelor<br />

De evaluare şi control<br />

Să satisfacă cerinţele impuse<br />

de utilizare<br />

Valoare de întrebuinţare în<br />

funcţie de preţul plătit<br />

Disponibil la momentul potrivit<br />

Conform scopului dorit<br />

Costuri pentru întreţinere şi<br />

remediere în timpul utilizării<br />

Cost de achiziţie<br />

Orientările asupra calităţii. David A. Garvin, profesor la Harvard Busines School,<br />

a evidenţiat în lucrările sale cinci orientări asupra calităţii.<br />

Orientarea transcendentă, prin care calitatea este sinonimă cu excelenţa sau superioritatea<br />

intrinsecă, reprezintă o orientare marcată de idealism şi este aplicabilă în domeniul<br />

reclamelor de publicitate pentru produse, servicii, firme. Pe baza acestei orientări, calitatea<br />

poate fi percepută în mod subiectiv de către utilizator în funcţie de impactul produs asupra<br />

sa de informaţiile cuprinse în reclama de publicitate. Această orientare nu scoate în evidenţă<br />

caracterul relativ şi dinamic al calităţii, considerându-se că produsul prezentat a atins<br />

excelenţa.<br />

Orientarea spre produs este diferită de cea transcendentă, considerându-se că este<br />

posibilă îmbunătăţirea continuă a calităţii produsului prin intermediul caracteristicilor sale.<br />

Se consideră că diferenţele între produse sunt determinate de diferenţele „cantitative” între<br />

caracteristicile (valorice şi atributive) acestora. Această orientare, cu o largă aplicabilitate,<br />

nu are în vedere componenta economică a calităţii, aplicându-se conceptul conform căruia<br />

„calitatea costă”.<br />

Orientarea spre proces corespunde definiţiei „calitatea reprezintă gradul de conformitate<br />

cu specificaţiile”. În această viziune, o abatere de la specificaţii constituie o pierdere<br />

de calitate. În acest caz, atenţia producătorului este orientată spre un număr redus de

Controlul calităţii în tehnologia de prelucrare mecanică 601<br />

caracteristici (cele înscrise în specificaţii), doar acestea fiind urmărite şi evaluate. Pe baza<br />

acestei orientări s-au dezvoltat metodele de analiză şi control statistic ale proceselor precum<br />

şi programele de asigurare a calităţii. Această abordare a calităţii este specifică întreprinderilor<br />

la care procesele tehnologice pot fi menţinute sub control. În cazul acestei orientări<br />

nu se au în vedere cerinţele de ordin implicit ale beneficiarilor.<br />

Orientarea spre costuri presupune definirea calităţii prin prisma costurilor impuse<br />

de atingerea unui anumit nivel al calităţii. Se aplică definiţia conform căreia calitatea este<br />

„excelenţa pe care ne-o putem permite”. În acest caz, ierarhizarea produselor după preţ<br />

presupune niveluri de calitate diferite. În realitate, pe lângă cheltuielile datorate calităţii,<br />

preţul produsului reflectă şi aspecte legate de tradiţia firmei, mărimea seriei de produse,<br />

tehnoprezentarea etc. Controlul în acest caz este posibil doar prin costurile calităţii.<br />

Orientarea spre utilizator reflectă cea mai nouă viziune asupra calităţii. Este cea mai<br />

completă abordare a calităţii, dar cel mai greu de atins. Calitatea este privită ca „o ţintă<br />

mobilă într-o piaţă aflată în mişcare”, reflectând atât aspectul relativ cât şi pe cel evolutiv,<br />

dinamic al calităţii. Potrivit acestei orientări se realizează o strânsă legătură între furnizor<br />

şi beneficiar, cel dintâi trebuind să ţină seama de cerinţele, atât explicite cât şi implicite,<br />

ale celuilalt. Potrivit acestui concept relaţia furnizor - beneficiar se deplasează şi în sfera<br />

producţiei, fiecare operaţie (fază) tehnologică fiind în acelaşi timp producător şi beneficiar.<br />

Controlul calităţii produselor se poate face prin „măsurarea” gradului de satisfacere a<br />

utilizatorului, reflectată în cererea produselor pe o anumită piaţă de desfacere.<br />

Prezentarea celor cinci orientări sugerează o evoluţie a conceptului de calitate de<br />

la „superioritate intrinsecă” la „caracteristici relative”, „conformitatea cu specificaţiile”,<br />

„excelenţa pe care ne-o putem permite şi până la „respectarea cerinţelor fiecărui utilizator”.<br />

În întreprinderile de tricotaje - confecţii, aceste orientări se manifestă în mod diferit,<br />

în funcţie de politica managerială, nivelul tehnic şi de resursele umane şi materiale existente.<br />

Controlul calităţii este orientat diferit, în funcţie de modul de abordare a calităţii<br />

(tabelul <strong>IX.9.</strong>8).<br />

Tabelul <strong>IX.9.</strong>8<br />

Obiectul supus controlului în funcţie de orientarea asupra calităţii<br />

Orientarea asupra calităţii Obiectul supus controlului<br />

1. Transcendentă<br />

2. Spre produs<br />

Reclama de publicitate<br />

Marketing<br />

Specificaţii de produs<br />

Materii prime<br />

Semifabricate<br />

Produse finite<br />

Specificaţiile de proces<br />

3. Spre proces<br />

Operaţiile şi fazele procesului tehnologic<br />

Costuri pentru asigurarea calităţii<br />

4. Spre costuri Costurile noncalităţii<br />

Costurile controlului calităţii<br />

5. Spre utilizator Produsele în condiţiile impuse de utilizare<br />

Componentele calităţii. Calitatea poate fi mai bine analizată şi controlată prin<br />

intermediul componentelor sale. Legătura dintre calitate şi componentele sale este sugerată<br />

de figura <strong>IX.9.</strong>2.

602<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

3 Caracteristici<br />

Cerinţe 2 CALITATEA 4 Costuri<br />

1<br />

Termene 5<br />

Fig. <strong>IX.9.</strong>2. Componentele calităţii.<br />

Corespondenţa între calitate, cerinţele beneficiarului şi caracteristicile de calitate<br />

(1-2-3) poate fi considerată „triunghiul beneficiarului”.<br />

Deming considera că „beneficiarul este elementul cel mai important al unei linii de<br />

producţie”, iar Kaouru Ishikawa afirma că „primul pas în controlul calităţii este cunoaşterea<br />

cerinţelor beneficiarilor”.<br />

Corespondenţa între calitate, caracteristici şi costuri poate fi denumită „triunghiul<br />

eficienţei” şi corespunde conceptului „ produsul trebuie să aibă o calitate pe care ne-o<br />

putem permite”.<br />

Corespondenţa calitate, cerinţe, termene reprezintă „triunghiul promptitudinii” şi<br />

corespunde conceptului „produsul trebuie să fie bun de prima dată şi de fiecare dată”,<br />

respectându-se astfel atât cerinţele beneficiarului cât şi termenele de livrare stabilite<br />

prin contract.<br />

Corespondenţa între calitate, costuri şi termene de livrare poate fi denumită „triunghiul<br />

excelenţei”. Acţiunile întreprinse pentru îmbunătăţirea continuă a calităţii trebuie să determine<br />

concomitent reducerea costurilor, respectarea termenelor de livrare<br />

Din prezentarea componentelor calităţii rezultă că, pentru atingerea unui anumit<br />

nivel al calităţii trebuie avute în vedere toate cele patru componente, iar controlul calităţii<br />

presupune aplicarea unor metode specifice fiecăreia dintre acestea.<br />

<strong>IX.9.</strong>3.1. Calitatea şi noncalitatea produselor specifice industriei<br />

de tricotaje - confecţii<br />

Noţiunea de calitate a unui produs poate fi abordată din două puncte de vedere,<br />

în funcţie de caracteristicile supuse evaluării. Astfel, atunci când evaluarea se face prin<br />

intermediul caracteristicilor de calitate, poate fi estimat nivelul calităţi, iar atunci când<br />

evaluarea se face prin intermediul deficienţelor produsului, poate fi pus in evidenţă nivelul<br />

noncalităţii. Orice produs textil, indiferent de nivelul său de calitate, poate prezenta atât<br />

calitate cât şi noncalitate, cele două aspecte ale calităţii fiind strâns legate între ele. Între<br />

cele două „feţe” ale calităţii nu se poate face o delimitare precisă.<br />

Se poate spune că evaluarea calităţii unui produs prezintă un anumit grad de subiectivism,<br />

determinat de o serie de factori, şi anume:<br />

– gradul diferit de exigenţă a beneficiarilor în privinţa acceptării sau neacceptării<br />

unor imperfecţiuni ale produselor;<br />

– dificultăţi în privinţa evidenţierii unor imperfecţiuni ale produselor (lipsa mijloacelor<br />

de investigaţie performante);<br />

– existenţa unor imperfecţiuni dificil de evidenţiat (greu detectabile) sau aflate la<br />

limita intervalelor de variaţie acceptate de către beneficiari.

Controlul calităţii în tehnologia de prelucrare mecanică 603<br />

Influenţa exercitată de cele două aspecte diferite ale calităţii unui produs asupra<br />

beneficiarului acestuia este următoarea:<br />

● calitatea (caracteristici de calitate) > > satisfacţia beneficiarului;<br />

● noncalitatea (deficienţele produsului) >> insatisfacţia beneficiarului.<br />

Abordarea calităţii produsului prin intermediul caracteristicilor de calitate sau de<br />

noncalitate se prezintă în tabelul <strong>IX.9.</strong>9.<br />

Abordarea calităţii prin caracteristicile de calitate şi de noncalitate<br />

Caracteristici de calitate<br />

(ce corespund cerinţelor beneficiarilor)<br />

Tabelul <strong>IX.9.</strong>9<br />

Absenţa sau un procent redus al<br />

caracteristicilor de noncalitate<br />

Creşte satisfacţia beneficiarilor Scade insatisfacţia beneficiarilor<br />

Creşte vandabilitatea Se reduc remedierile şi numărul de rebuturi<br />

Se măreşte segmentul de piaţă Se reduc verificările şi încercările asupra<br />

produsului<br />

Cresc veniturile din vânzări Se scurtează ciclul de lansare al produsului<br />

Scad costurile de întreţinere ale<br />

produsului<br />

Scad costurile datorate pierderii calităţii<br />

Se pune întrebarea: care este diferenţa dintre caracteristicile de calitate şi cele de<br />

noncalitate? Răspunsul poate fi obţinut considerând că orice produs prezintă o serie de<br />

caracteristici de calitate, care, în anumite condiţii limită, devin caracteristici de noncalitate.<br />

Această schimbare a unei caracteristici de calitate într-o caracteristică de noncalitate poate<br />

fi înţeleasă ca o manifestare a variabilităţii specifice oricărui produs sau proces. Atunci<br />

când variaţia specifică unei caracteristici este de tip aleatoriu şi valorile sale se plasează<br />

într-un interval prestabilit, se consideră că produsul prezintă o calitate corespunzătoare. În<br />

caz contrar, dacă sub acţiunea unor factori perturbatori variaţia devine de tip sistematic şi<br />

depăşeşte limitele impuse, aceeaşi caracteristică va exprima noncalitatea.<br />

<strong>IX.9.</strong>3.2. Satisfacţia sau insatisfacţia beneficiarului<br />

Relaţia dintre furnizor şi beneficiar se poate manifesta între o firmă producătoare şi<br />

una comercială (beneficiarul extern indirect), între o firmă producătoare şi utilizator<br />

(beneficiarul extern direct), cât şi în interiorul firmei producătoare.<br />

Atunci când relaţia între furnizor şi beneficiar se manifestă în interiorul firmei,<br />

fiecare etapă din procesul de producţie poate fi considerată în egală măsură atât producător<br />

cât şi beneficiar. În acest caz, insatisfacţia persoanelor implicate în procesul de fabricaţie va<br />

fi datorată unor perturbaţii apărute în etapele de proiectare, execuţie, transport, depozitare,<br />

expediţie etc. Ţinerea sub control a acestor perturbaţii generatoare de deficienţe de calitate<br />

constituie una dintre cele mai importante funcţii ale sistemului calităţii<br />

În cazul unei relaţii comerciale de tipul firmă producătoare-firmă comercială,<br />

satisfacţia beneficiarului (firma comercială) depinde de modul de îndeplinire a cerinţelor<br />

referitoare la calitate, în condiţiile respectării termenelor de livrare şi a costurilor prestabilite.<br />

Dacă cel puţin una dintre aceste condiţii nu este îndeplinită, există premisele de respingere<br />

a loturilor de produse sau de apariţie a unor situaţii nedorite între cei doi parteneri ai relaţiei<br />

comerciale (refuzuri, returnări, neîncheierea unor contracte ulterioare).

604<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

Atunci când beneficiarul este şi utilizatorul produselor, acesta apreciază calitatea în<br />

funcţie de modul de comportare a produsului în timpul purtării şi întreţinerii.<br />

În cazul unor deficienţe sesizate de utilizatori, de o foarte mare importanţă este<br />

promptitudinea rezolvării reclamaţiilor adresate firmelor producătoare sau comerciale.<br />

Aceasta depinde în mare măsură de informarea promptă şi corectă a utilizatorilor în<br />

legătură cu drepturile lor privind calitatea produselor achiziţionate şi în legătură cu modul<br />

de întreţinere a produsului.<br />

În domeniul confecţiilor textile, care sunt considerate bunuri de consum cu valoare<br />

relativ mică, numărul reclamaţiilor determinate de deficienţele de calitate ale produselor<br />

este relativ redus. Şi aceasta nu pentru că toate produsele satisfac cerinţele utilizatorilor, ci<br />

pentru că cei nemulţumiţi nu fac reclamaţii. Aceştia consideră că nu merită efortul, că nu se<br />

va schimba nimic în privinţa calităţii, sau nu ştiu cum să procedeze.<br />

De asemenea, în majoritatea cazurilor nu sunt cunoscute datele de identificare a<br />

firmei producătoare sau comerciale (adresă, telefon, fax) care s-a ocupat cu realizarea sau<br />

comercializarea produselor respective. Pentru eliminarea acestor neajunsuri, firmele trebuie<br />

să aibă un birou pentru primirea reclamaţiilor, persoane specializate pentru aceasta, o linie<br />

de telefon directă şi o bază de date computerizată.<br />

<strong>IX.9.</strong>3.3. Cerinţele beneficiarilor, funcţiile şi caracteristicile<br />

de calitate ale produselor<br />

Calitatea şi noncalitatea produselor pot fi puse în evidenţă pe baza studierii corespondenţei<br />

dintre caracteristicile de calitate, funcţiile produselor şi cerinţele beneficiarilor<br />

acestor produse.<br />

<strong>IX.9.</strong>3.3.1. Cerinţele beneficiarilor<br />

Atât beneficiarii indirecţi (firmele producătoare sau firmele comerciale) cât şi cei<br />

direcţi (utilizatorii) manifestă faţă de calitate un anumit interes.<br />

Cerinţele beneficiarilor în raport cu calitatea produselor pot fi abordate din mai<br />

multe puncte de vedere (tabelul <strong>IX.9.</strong>10). Cerinţele prezentate diferă între ele mai mult sau<br />

mai puţin semnificativ. Astfel, între cerinţele exprimate şi cele reale există o diferenţă ce<br />

trebuie sesizată.<br />

De exemplu, să considerăm situaţia în care se urmăreşte îmbunătăţirea calităţii<br />

tricotului în structură pluş. Prin prisma cerinţelor exprimate, îmbunătăţirea calităţii presupune<br />

creşterea desimii pe unitatea de suprafaţă, precum şi creşterea înălţimii buclelor. În acest<br />

mod va creşte şi masa tricotului.<br />

Analizând îmbunătăţirea tricotului prin prisma cerinţelor reale, este necesar să se<br />

cunoască stricta destinaţie a tricotului. Astfel, dacă tricotul este destinat halatelor de baie,<br />

îmbunătăţirea calităţii se va obţine ca şi în cazul îndeplinirii cerinţelor exprimate. Dacă, în<br />

schimb, din tricotul pluş urmează se fie confecţionate articole pentru nou-născuţi, îmbunătăţirea<br />

se obţine prin reducerea masei şi, în mod implicit, a desimii şi înălţimii buclelor.<br />

Diferenţa dintre cerinţele exprimate şi cele reale constă în faptul că cele exprimate se<br />

referă la toate etapele din „viaţa” produsului (proiectare, execuţie, utilizare), pe când cele<br />

reale se referă doar la etapa de utilizare a produsului. Pentru îmbunătăţirea calităţii unui<br />

produs este necesar ca un număr cât mai mare de cerinţe reale să fie exprimate (înscrise în<br />

documentaţia tehnică).

Tipuri de cerinţe<br />

ale beneficiarilor<br />

Controlul calităţii în tehnologia de prelucrare mecanică 605<br />

Cerinţele beneficiarilor<br />

Definirea cerinţelor beneficiarilor<br />

Tabelul <strong>IX.9.</strong>10<br />

Cerinţele exprimate Sunt cerinţele exprimate verbal sau în scris (în documentaţia tehnică<br />

aferentă produsului sau procesului). În cazul unui produs de îmbrăcăminte,<br />

aceste cerinţe se referă la: mărimea produsului, structura şi compoziţia<br />

materialelor componente, model, dimensiunile reperelor componente,<br />

modul de etichetare, ambalare şi prezentare etc. În cazul documentaţiei de<br />

proces, cerinţele exprimate se referă la prezentarea etapelor procesului<br />

tehnologic, precum şi la condiţiile de realizare a fiecărei etape, astfel încât<br />

loturile de produse să fie livrate la termenele, costurile şi nivelul de calitate<br />

impuse de beneficiarul contractului încheiat.<br />

Cerinţele reale Sunt strâns legate de utilizarea produsului. Utilizatorii îşi exprimă cerinţele<br />

în limbajul propriu. În vederea îndeplinirii acestor cerinţe, producătorul de<br />

îmbrăcăminte trebuie să fie orientat spre acele caracteristici ale produsului<br />

care se manifestă în timpul utilizării sale.<br />

Cerinţele percepute De obicei, beneficiarii îşi exprimă cerinţele faţă de calitatea produselor, pe<br />

baza propriilor percepţii senzoriale. Nivelul de percepţie al caracteristicilor<br />

de calitate diferă de la un individ la altul şi chiar la acelaşi individ, în funcţie<br />

de condiţiile în care se face evaluarea.<br />

Cerinţele culturale Pe lângă cerinţele prezentate anterior, potenţialul beneficiar simte nevoia<br />

satisfacerii respectului faţă de sine sau a respectării unor tradiţii sau<br />

obiceiuri. Acestea reprezintă cerinţe legate de un anumit tipar cultural.<br />

Cerinţe implicite Sunt subînţelese sau nu pot fi exprimate de către beneficiari, fiind<br />

determinate de caracterul relativ şi subiectiv al calităţii (depind de gusturile,<br />

preferinţele, grupul social de apartenenţă, vârsta şi sexul potenţialului<br />

beneficiar etc.).<br />

Cerinţele percepute pot fi confundate cu cele reale, deoarece sunt determinate de<br />

comportarea produsului în utilizare. Acestea au un pronunţat caracter subiectiv, deoarece sunt<br />

influenţate atât de starea fizică şi psihică a persoanei ce face evaluarea, cât şi de nivelul de<br />

informare în domeniu al acesteia. Calitatea unui produs poate fi percepută în mod diferit de<br />

către utilizatorii avizaţi faţă de cei neavizaţi (utilizatorii avizaţi posedă informaţii suplimentare<br />

în domeniul textil, faţă de cei neavizaţi). De asemenea, mediul înconjurător poate modifica în<br />

mod semnificativ nivelul percepţiilor (prin parametri de climat, gradul de poluare etc.).<br />

Percepţia faţă de produs poate fi influenţată semnificativ, atât de modul de prezentare<br />

în vederea vânzării cât şi de reclama de promovare a produsului.<br />

În vederea proiectării produsului, trebuie să se ţină seama de cerinţele reale ale<br />

utilizatorilor, iar atunci când se stabileşte modul de prezentare finală a produsului (mod de<br />

etichetare, ambalare, reclama de publicitate) trebuie avute în vedere în primul rând cerinţele<br />

percepute.<br />

Cerinţele culturale se manifestă, de exemplu, în cazul respectării unor tradiţii de<br />

familie, ceea ce presupune fidelitate faţă de produsele unei anumite firme sau magazin de<br />

prezentare. Acestea cuprind atât cerinţe referitoare la produs (aspect, mod de prezentare), la<br />

modul său de utilizare, cât şi pe cele referitoare la elementele asociate produsului (simboluri<br />

ale statutului social, ale apartenenţei la un anumit stil de viaţă, ale unor noi tendinţe apărute<br />

în modă etc.). Aceste cerinţe conduc fie la neacceptarea schimbărilor (de exemplu în cazul<br />

adepţilor stilului clasic), fie la o schimbare continuă, promovând apariţia unor noi stiluri în

606<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

modă. În cazul exprimării unor nevoi culturale, în spatele acestora se ascund cerinţe reale<br />

bine deghizate cum ar fi: nevoia de stabilitate, de respect al societăţii faţă de grupul de<br />

apartenenţă sau faţă de experienţa acumulată în activitatea desfăşurată etc.<br />

Categoria de cerinţe implicite se regăseşte în standardul ISO-8402, ce defineşte<br />

calitatea ca fiind „ansamblul caracteristicilor unei entităţi, care îi conferă acesteia aptitudinea<br />

de a satisface cerinţele explicite (exprimate) şi implicite ale beneficiarilor”.<br />

Cerinţele implicite sunt cel mai greu de satisfăcut, deoarece diferă de la o persoană<br />

la alta în funcţie de gusturile şi preferinţele fiecăreia. Cele mai moderne orientări privind<br />

îmbunătăţirea continuă a calităţii presupun cunoaşterea cerinţelor implicite ale utilizatorilor.<br />

Stabilirea cerinţelor potenţialilor beneficiari este mai simplă în cazul producătorilor<br />

de îmbrăcăminte decât al acelora din alte ramuri industriale. Aceasta deoarece persoanele<br />

implicate în procesul de realizare a produselor sunt în acelaşi timp utilizatorii acestora. Se<br />

poate spune că atât, avantajele aduse de calitatea produselor cât şi dezavantajele datorate<br />

noncalităţii sunt percepute pe „propria piele”. În acest fel informaţiile privind comportarea<br />

produsului în utilizare pot reveni în timp util în sfera producţiei, în vederea efectuării unor<br />

remedieri sau pentru îmbunătăţirea calităţii produselor.<br />

În unele cazuri, produsele de îmbrăcăminte nu satisfac în totalitate cerinţele<br />

beneficiarilor, astfel încât apar reclamaţii sau sesizări. În urma analizei efectuate în cadrul<br />

firmelor producătoare, se stabilesc posibilele cauze ce au generat insatisfacţia beneficiarilor<br />

în vederea aplicării unor acţiuni corective şi preventive.<br />

Noi cerinţe referitoare la calitatea produselor de îmbrăcăminte pot fi evidenţiate pe<br />

baza unor sondaje de opinie efectuate cu ocazia unor târguri, expoziţii, studii de piaţă etc.<br />

<strong>IX.9.</strong>3.3.2. Funcţiile produselor de îmbrăcăminte<br />

Pentru a răspunde cerinţelor de calitate, orice produs trebuie să îndeplinească o serie<br />

de funcţii. În literatura de specialitate sunt prezentate mai multe definiţii ale funcţiilor, ca<br />

de exemplu:<br />

– proprietăţile şi caracteristicile utile, indispensabile pentru ca produsul să îndeplinească<br />

anumite exigenţe;<br />

– calitatea unui produs, care determină efectul său util;<br />

– caracteristica sau grupul de caracteristici ale unui produs, care, decurgând din<br />

necesităţile utilizatorului, conferă în mod direct utilitate şi valoare produsului;<br />

– interfaţă între cerinţele beneficiarului şi caracteristicile de calitate ale produsului;<br />

– exprimarea în limbaj tehnic a cerinţelor beneficiarului.<br />

Proiectarea, realizarea şi îmbunătăţirea calităţii unui produs trebuie să înceapă<br />

cu analiza funcţiilor sale.<br />

Aceasta implică „traducerea” cerinţelor exprimate prin „vocea beneficiarului” în<br />

noţiuni exprimate în limbaj tehnic, specifice producţiei, ceea ce este destul de dificil,<br />

deoarece termenii descriptivi folosiţi pentru cerinţe nu au precizia tehnică necesară, sau<br />

unele cuvinte folosite au sensuri multiple.<br />

De exemplu, cerinţele referitoare la calitatea produsului „tricou destinat sezonului<br />

cald” pot fi formulate de către potenţialul utilizator astfel:<br />

– să fie lejer;<br />

– să fie plăcut la purtare;<br />

– să se îmbrace cu uşurinţă;<br />

– să fie răcoros;<br />

– să protejeze faţă de razele soarelui;<br />

– să aibă un aspect plăcut;<br />

– să fie la modă;

Controlul calităţii în tehnologia de prelucrare mecanică 607<br />

– să se întreţină uşor;<br />

– să-şi menţină aspectul şi forma;<br />

– să nu „iasă” culorile;<br />

– să fie comod la purtare;<br />

– să fie ieftin.<br />

Deoarece exprimarea cerinţelor enumerate anterior este destul de vagă, se impun o<br />

serie de precizări.<br />

Astfel, cerinţa ca produsul „să fie lejer” se referă la gradul de libertate oferit de acesta<br />

în timpul purtării. Acestei cerinţe îi corespunde funcţia constructiv-ergonomică a produsului.<br />

„Să fie plăcut la purtare” se referă la senzaţia percepută de utilizator prin contactul<br />

cu produsul. Cuvântul „plăcut” are un caracter relativ şi subiectiv. Funcţia ce corespunde<br />

acestei cerinţe este cea de confort senzorial.<br />

„Să se îmbrace cu uşurinţă” este de asemenea o cerinţă la care produsul trebuie să<br />

răspundă prin funcţia constructiv - ergonomică.<br />

„Să fie răcoros” se referă la senzaţia percepută de utilizator atunci când poartă<br />

produsul, în perioada pentru care acesta este destinat (în exemplul prezentat, sezonul cald).<br />

Răspunsul produsului la această cerinţă a utilizatorului este dat prin funcţia de confort<br />

termofiziologic.<br />

„Să protejeze corpul faţă de razele soarelui” intră în categoria funcţiilor ce răspund<br />

unor cerinţe primare pe care trebuie să le îndeplinească orice produs de îmbrăcăminte şi<br />

anume cea de protejare a corpului. În cazul produsului „tricou pentru sezonul cald”,<br />

această funcţie este deosebit de importantă, fiind în strânsă legătură cu funcţiile constructivergonomică<br />

şi ecologică.<br />

„Să aibă un aspect plăcut” se referă la percepţia utilizatorului atunci când analizează<br />

vizual modelul, ţinuta, aspectul materialelor şi al îmbinărilor folosite, coloritul sau combinaţia<br />

cromatică. Termenul „plăcut” are un pronunţat caracter relativ (diferă de la un individ la<br />

altul), şi subiectiv (depinde de persoana, momentul şi locul în care se face evaluarea). La<br />

această cerinţă a beneficiarului va răspunde funcţia estetică.<br />

„Să fie la modă” este, ca şi în cazul precedent, o cerinţă de ordin estetic. Gradul de<br />

noutate sau gradul de concordanţă a produsului cu cerinţele modei sunt de mare importanţă<br />

pentru toate produsele de îmbrăcăminte. Şi acestei cerinţe îi corespunde funcţia estetică.<br />

„Să se întreţină uşor” se referă la modul în care se pot efectua operaţiile de<br />

întreţinere ale produsului (spălare, uscare, călcare). Întreţinerea uşoară se referă atât la o<br />

capacitate redusă de murdărire a produsului cât şi la o eficienţă ridicată la curăţire (timp<br />

scurt, agenţi de curăţire în cantitate mică etc.). La această cerinţă a beneficiarului răspunde<br />

funcţia de disponibilitate.<br />

„Să-şi menţină aspectul şi forma” se referă la capacitatea de a nu-şi modifica forma,<br />

aspectul şi dimensiunile sub acţiunea solicitărilor la care este supus în timpul purtării şi<br />

întreţinerii. Acestei cerinţe îi corespunde de asemenea funcţia de disponibilitate, care reflectă<br />

capacitatea produsului de a fi apt sau disponibil pe o perioadă de utilizare prestabilită.<br />

„Să nu iasă culorile” este o cerinţă referitoare la rezistenţa vopsirii la tratamentele de<br />

întreţinere aplicate în mod ciclic, dar şi la acţiunea unor agenţi cum ar fi: transpiraţia (acidă<br />

sau bazică), apa de mare, lumina etc. Îi corespunde de asemenea funcţia de disponibilitate,<br />

deoarece capacitatea produsului de a fi apt pentru utilizare depinde în mare măsură de<br />

menţinerea aspectului său iniţial.<br />

„Să fie comod la purtare” se referă la corespondenţa dintre forma şi dimensiunile<br />

produselor de îmbrăcăminte şi cele ale corpului uman. Deşi nu respectă în totalitate forma<br />

corpului, produsele de îmbrăcăminte trebuie să prezinte o soluţie constructivă care să<br />

permită o cât mai mare libertate de mişcare atât în timpul activităţii cât şi în perioadele de<br />

odihnă. Acestei cerinţe îi corespunde funcţia constructiv - ergonomică.

608<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

Alte funcţii ale unui produs de îmbrăcăminte. Atunci când produsul este în curs de<br />

fabricaţie în cadrul procesului tehnologic (fiind semifabricat sau subansamblu) trebuie să<br />

fie îndeplinită şi funcţia tehnologică, exprimată prin capacitatea materialelor componente<br />

de a putea fi prelucrate (prelucrabilitatea).<br />

Deoarece între produs, corpul omenesc şi mediul ambiant se stabilesc relaţii de<br />

interdependenţă ce pot influenţa sănătatea omului şi starea mediului ambiant, de o foarte<br />

mare importanţă este şi funcţia ecologică, ce poate fi asociată funcţiei de protecţie; prin<br />

această funcţie produsul are asupra utilizatorului o influenţă benefică, protejându-l de<br />

acţiunea unor factori nocivi.<br />

În momentul achiziţionării de către beneficiar, atât produsul propriu-zis cât şi<br />

elementele însoţitoare acestuia (etichetele şi ambalajele) trebuie să conţină o serie de<br />

informaţii privind mărimea, compoziţia fibroasă, modul de întreţinere, marca etc. Prin<br />

aceste informaţii produsul îşi îndeplineşte funcţia de cunoaştere (de a se face cunoscut).<br />

Definirea funcţiilor produselor de îmbrăcăminte. Exemplificate anterior, aceste<br />

funcţii se definesc în continuare.<br />

Funcţia constructiv-ergonomică reprezintă capacitatea produsului ca, prin materiile<br />

prime şi materialele componente, precum şi prin soluţia constructivă adoptată, să corespundă<br />

formei şi dimensiunilor corpului uman, indiferent de starea în care se află acesta la un<br />

moment dat (statică sau dinamică).<br />

Funcţia de confort este cea prin care produsul este perceput de utilizator prin<br />

propriile organe de simţ. Atunci când această funcţie este îndeplinită parţial, sau când nu<br />

este îndeplinită, utilizatorul percepe senzaţia de disconfort. Atât senzaţia de confort cât şi<br />

cea de disconfort pot fi de tip vizual, tactil sau de tip termofiziologic.<br />

Funcţia de protecţie reflectă capacitatea unui produs de îmbrăcăminte de a apăra<br />

corpul faţă de acţiunea nocivă a unor factori externi, cum ar fi : radiaţiile solare, acţiunea<br />

curenţilor de aer sau acţiunile mecanice externe ce-i pot provoca utilizatorului zgârieturi,<br />

înţepături etc. În cazul îmbrăcămintei de protecţie, rolul acestei funcţii este prioritar.<br />

Funcţia de protecţie poate fi corelată cu cea constructiv-ergonomică.<br />

Funcţia estetică a produselor de îmbrăcăminte este de primă importanţă, fiind percepută<br />

de către beneficiar în urma unei analize vizuale. Prin aspectul său general, linia croielii, prin<br />

colorit sau combinaţia cromatică, un produs poate impresiona atât în mod plăcut cât şi neplăcut.<br />

Această funcţie este determinantă în cazul produselor de îmbrăcăminte exterioară şi mai ales a<br />

celor destinate unor ocazii speciale. Poate fi subordonată funcţiei de confort senzorial.<br />

Funcţia de disponibilitate reflectă capacitatea produsului de a fi apt pentru utilizare.<br />

Aceasta presupune ca produsul să fie astfel proiectat şi executat încât să-şi îndeplinească<br />

funcţiile pentru care a fost creat, un timp cât mai îndelungat, atunci când se respectă<br />

condiţiile de purtare şi întreţinere prestabilite. Funcţia de disponibilitate este compusă din<br />

fiabilitate şi mentenabilitate.<br />

Funcţia ecologică exprimă capacitatea produsului de a nu perturba viaţa şi sănătatea<br />

omului, precum şi a mediului ambiant. Această funcţie se referă la capacitatea produsului<br />

de a rezista faţă de acţiunea factorilor de contaminare, de a nu se aprinde cu uşurinţă, dar şi<br />

capacitatea de a se degrada în mediul natural. Această funcţie este determinată atât de<br />

natura materiilor prime utilizate cât şi de aplicarea unor tratamente de finisare specifice.<br />

Funcţia tehnologică se manifestă la produsele aflate în curs de execuţie. Ea se referă<br />

la capacitatea materialelor textile de a fi modelate în vederea obţinerii unor forme spaţiale<br />

specifice produselor de îmbrăcăminte (formabilitatea), dar şi la capacitatea de a fi prelucrate<br />

în cadrul unor tehnologii specifice industriei textile (prelucrabilitatea). Această funcţie<br />

depinde de o serie de caracteristici ale materialelor prelucrate (compactitatea, rigiditatea,<br />

elasticitatea), dar şi de gradul în care se realizează corespondenţa dintre caracteristicile<br />

materiilor prime şi caracteristicile utilajelor adoptate în cadrul unei anumite tehnologii.

Controlul calităţii în tehnologia de prelucrare mecanică 609<br />

Funcţia de cunoaştere exprimă capacitatea produsului de a se face cunoscut<br />

potenţialilor utilizatori. Orice produs poate fi cunoscut atât prin propriile caracteristici cât şi<br />

prin informaţiile însoţitoare înscrise pe etichete, embleme, ambalaje. Aceste informaţii sunt<br />

necesare utilizatorilor, în vederea aplicării în mod raţional a operaţiilor de întreţinere şi<br />

remediere a produsului pe parcursul utilizării sale.<br />

Funcţia economică defineşte, prin costuri, capacitatea unui produs de a corespunde<br />

puterii de cumpărare a potenţialilor beneficiari, asigurând în acelaşi timp un beneficiu cât<br />

mai mare producătorului.<br />

Funcţiile produselor de îmbrăcăminte precum şi principalele subdiviziuni ale<br />

acestora se prezintă în tabelul <strong>IX.9.</strong>11.<br />

Principalele funcţii şi subdiviziuni ale acestora în cazul produselor<br />

de îmbrăcăminte<br />

Funcţiile produselor<br />

de îmbrăcăminte<br />

Funcţia constructiv -<br />

ergonomică<br />

Funcţia de confort<br />

Funcţia de protecţie<br />

Funcţia estetică<br />

Funcţia de<br />

disponibilitate<br />

Funcţia ecologică<br />

Funcţia tehnologică<br />

Funcţia de cunoaştere<br />

Funcţia economică<br />

Tabelul <strong>IX.9.</strong>11<br />

Subdiviziuni ale funcţiilor produselor de îmbrăcăminte<br />

1. prezintă o anumită compoziţie<br />

2. prezintă o structură specifică tipului de produs<br />

3. conţine materiale auxiliare<br />

4. corespunde dimensional<br />

5. are zone de fixare pe corp<br />

6. prezintă capacitatea de îmbrăcare şi dezbrăcare<br />

7. asigură confortul psihosenzorial<br />

8. permite absorbţia umidităţii (apă, abur)<br />

9. permite transferul umidităţii<br />

10. are capacitate de ventilare<br />

11. asigură izolarea termică<br />

12. asigură acoperirea corpului<br />

13. protejează faţă de acţiunea curenţilor de aer<br />

14. protejează faţă acţiunile mecanice din mediul înconjurător.<br />

15. prezintă aspect şi ţinută<br />

16. prezintă un anumit grad de adaptare la cerinţele modei<br />

17. prezintă un anumit aspect al prelucrărilor tehnologice<br />

18. prezintă durabilitate<br />

19. îşi menţine aspectul, forma şi dimensiunile<br />

20. prezintă capacitate de curăţire<br />

21. prezintă capacitate de remediere şi recondiţionare<br />

22. are capacitate de decontaminare<br />

23. prezintă rezistenţă la aprindere<br />

24. are capacitate de degradare în mediul biologic<br />

25. prezintă capacitate de prelucrare tehnologică<br />

26. are capacitate de formare spaţială<br />

27. prezintă capacitate de alungire şi revenire<br />

28. face reclamă<br />

29. poartă informaţii despre produs<br />

30. permite identificarea utilizatorului<br />

31. este vandabil<br />

32. este eficient şi eficace

610<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

<strong>IX.9.</strong>3.3.3. Caracteristicile de calitate ale produselor de îmbrăcăminte<br />

Cunoscând funcţiile şi subdiviziunile funcţiilor pe care trebuie să le îndeplinească un<br />

produs de îmbrăcăminte de un anumit tip, pot fi identificate principalele caracteristici de<br />

calitate ale acestuia ( tabelul <strong>IX.9.</strong>12).<br />

Subdiviziunile funcţiilor<br />

produselor de îmbrăcăminte<br />

Principalele caracteristici de calitate ale produselor<br />

Caracteristicile de calitate ale produselor<br />

de îmbrăcăminte<br />

Tabelul <strong>IX.9.</strong>12<br />

1 2<br />

Prezintă o anumită<br />

– compoziţia fibroasă (natura materiei prime)<br />

compoziţie<br />

Prezintă o structură – structura şi principalii parametri de structură ai<br />

specifică<br />

materialelor de bază<br />

– structura produsului (schiţa de model)<br />

– reperele componente<br />

Conţine materiale auxiliare – tipul materialelor auxiliare (nasturi, fermoare etc.)<br />

– caracteristicile materialelor auxiliare (mărime, culoare etc.)<br />

Corespunde dimensional – dimensiunile produsului<br />

– dimensiunile reperelor<br />

– intervalele de toleranţă pentru dimensiuni<br />

Are zone de fixare pe corp – tipul zonelor de fixare pe corp<br />

– adaosurile în zonele de fixare<br />

Prezintă capacitate de – zonele de acces ale produsului de îmbrăcăminte (fente,<br />

îmbrăcare - dezbrăcare buzunare, şliţuri)<br />

– sistemele de închidere folosite (fermoare, capse, nasturi)<br />

– extensibilitatea produsului în zonele acces<br />

Asigură confortul<br />

– tuşeul<br />

psihosenzorial<br />

– voluminozitatea<br />

– capacitatea de încărcare electrostatică<br />

– rigiditatea<br />

Permite absorbţia umidităţii – hidrofilia<br />

– higroscopicitatea<br />

Permite transferul umidităţii – permeabilitatea la apă<br />

– permeabilitatea la vapori<br />

Are capacitate de ventilare – permeabilitatea la aer<br />

Asigură izolarea termică – rezistenţa termică<br />

– rezistivitatea termică<br />

– conductibilitatea termică<br />

Asigură acoperirea corpului – gradul de acoperire a corpului<br />

Protejează faţă de acţiunea – grosimea produsului<br />

curenţilor de aer<br />

– gradul de compactitate<br />

Protejează faţa de acţiunile – rezistenţa la sfâşiere<br />

mecanice din mediul – rezistenţa la străpungere<br />

înconjurător<br />

– rezistenţa la agăţare<br />

Prezintă aspect şi ţinută – gradul de uniformitate a suprafeţelor<br />

– gradul de mulare pe corp<br />

– drapajul<br />

– linia croielii<br />

– coloritul şi combinaţia cromatică

Controlul calităţii în tehnologia de prelucrare mecanică 611<br />

Tabelul <strong>IX.9.</strong>12 (continuare)<br />

1 2<br />

Prezintă un anumit grad de – gradul de noutate a modelului<br />

adaptare la cerinţele modei – gradul de concordanţă cu stilul de viaţă şi vestimentar<br />

Prezintă un anumit aspect al – aspectul cusăturilor<br />

prelucrărilor tehnologice – aspectul produsului în zonele de asamblare<br />

Are durabilitate – rezistenţa şi alungirea la rupere<br />

– rezistenţa la solicitări dinamice<br />

– rezistenţa la solicitări ciclice (rezistenţa la uzură)<br />

– rezistenţa la frecare<br />

– capacitatea de a forma pilling<br />

Îşi menţine aspectul, forma – modificările dimensionale la tratamente de finisare<br />

şi dimensiunile<br />

– rezistenţa vopsirii<br />

– capacitatea de şifonare (şifonabilitatea)<br />

– rezistenţa la revenirea din şifonare<br />

Prezintă capacitate de – capacitatea de murdărire<br />

curăţire<br />

– uşurinţa la curăţire<br />

Prezintă capacitate de – posibilităţi de remediere<br />

remediere şi recondiţionare – costul remedierilor<br />

Are capacitate de<br />

– conţinutul de substanţe nocive<br />

decontaminare<br />

– rezistenţa la contaminare radioactivă<br />

Prezintă rezistenţă la<br />

aprindere<br />

– inflamabilitatea<br />

Are capacitate de degradare<br />

în mediul biologic<br />

– capacitatea de degradare biologică<br />

Prezintă capacitate de<br />

prelucrare tehnologică<br />

– prelucrabilitatea<br />

Are capacitatea de formare<br />

spaţială<br />

– formabilitatea<br />

Prezintă capacitate de – extensibilitatea<br />

alungire şi revenire – elasticitatea<br />

– alungirea şi revenirea la solicitări de mică intensitate<br />

Face reclamă – datele de identificare a firmei producătoare (adresa,<br />

telefon, fax)<br />

– marca firmei producătoare/comerciale<br />

Conţine informaţii despre – mărimea produsului<br />

produs<br />

– parametrii operaţiilor de întreţinere casnică (spălat,<br />

albit, uscat, călcat etc.)<br />

Permite identificarea – vizibilitatea<br />

utilizatorului<br />

– soluţia de identificare adoptată (nume proprii,<br />

însemne ale unui club, numere etc.)<br />

Este vandabil – rata vânzărilor<br />

Este eficient şi eficace – indicatorii costurilor calităţii<br />

Clasificarea caracteristicilor de calitate ale produselor. Un produs are o multitudine<br />

de caracteristici, ce pot fi clasificate şi caracterizate pe baza următoarelor criterii :<br />

– modul de exprimare;<br />

– modul de evaluare;<br />

– gradul de importanţă;<br />

– sensul preferabil de variaţie;<br />

– natura lui şi efectele pe care le are în procesul de utilizare;<br />

– locul şi modul de manifestare.

612<br />

MANUALUL INGINERULUI TEXTILIST – METROLOGIE TEXTILĂ<br />

● În funcţie de modul de exprimare, caracteristicile de calitate pot fi; numerice sau<br />

atributive.<br />

Caracteristicile de calitate numerice (cifrice) sunt exprimate prin numere sau prin<br />

intervale numerice.<br />

De exemplu, coeficientul liniar de acoperire pentru tricotul glat este cuprins în<br />

intervalul (15,7 -34,5);<br />

Din aceeaşi categorie fac parte şi caracteristicile pentru a căror evaluare se aplică un<br />

sistem de notare sau punctare.<br />

De exemplu, pe o scară de evaluare de la 1 la 10, nivelul de calitate al unui produs<br />

este apreciat cu nota 7.<br />

Caracteristicile de calitate atributive sunt cele care diferenţiază produsele prin<br />

atribute de tipul: corespunzător-necorespunzător, acceptat-neacceptat, bun-rău etc. Încadrarea<br />

produsului sau a loturilor de produse în una din cele două categorii presupune respectarea<br />

atât a unor norme de testare cât şi a cerinţelor impuse de către beneficiar.<br />

● După modul de evaluare, caracteristicile de calitate sunt : măsurabile sau comparabile<br />

(obiectiv sau subiectiv).<br />

Caracteristicile măsurabile pot fi evaluate prin metode experimentale care presupun<br />

utilizarea unor mijloace de măsurare standardizate.<br />

Caracteristicile comparabile (obiectiv sau subiectiv) sunt evaluate senzorial.<br />

Compararea obiectivă presupune existenţa unui etalon (scara de gri, cartele de culori<br />

etc.). Prin compararea unei caracteristici a produsului analizat (gradul de alb, nuanţa unei<br />

anumite culori) cu etalonul respectiv, se poate stabili dacă între acestea există sau nu o<br />

deosebire ce poate fi exprimată în mod gradual.<br />

Compararea subiectivă presupune evaluarea produsului analizat, faţă de un alt<br />

produs similar (considerat ca produs de referinţă).<br />

● După gradul de importanţă, caracteristicile produselor pot fi: critice, principale,<br />

secundare şi minore.<br />

Caracteristicile critice au o importanţă majoră pentru comportarea produsului în<br />

timpul utilizării. Lipsa sau plasarea unei astfel de caracteristici în afara intervalelor prestabilite<br />

determină oprirea accesului produselor pe piaţa de desfacere. Aceste caracteristici se referă la<br />

reducerea siguranţei în timpul utilizării, afectarea stării de sănătate a utilizatorului sau la<br />

poluarea mediului ambiant etc. Caracteristicile de calitate critice sunt specifice mai ales<br />

îmbrăcămintei de protecţie, dar şi unor produse de îmbrăcăminte uzuală, destinate de<br />

exemplu copiilor (îmbrăcămintea pentru nou-născuţi, îmbrăcămintea pentru noapte etc.).<br />

Caracteristicile principale au o mare importanţă în acceptarea sau neacceptarea unui<br />

anumit produs de către beneficiari. În cazul îmbrăcămintei uzuale, atunci când aceste<br />

caracteristici depăşesc intervalele de variabilitate normală, pot determina neîndeplinirea<br />

parţială sau totală a funcţiilor produselor respective. În acest caz, loturile cu astfel de<br />

produse pot fi respinse de către beneficiar sau, dacă produsele ajung la utilizatori, pot<br />

apărea reclamaţii din partea acestora.<br />

Caracteristicile secundare prezintă o mai mică importanţă în îndeplinirea funcţiilor<br />

produsului. Unele abateri ale acestor caracteristici pot fi acceptate de către utilizator.<br />

Cunoaşterea gradului de importanţă a caracteristicilor unui produs este deosebit de<br />

utilă pentru producător, deoarece toate demersurile acestuia în vederea ameliorării, asigurării<br />

sau îmbunătăţirii calităţii trebuie să vizeze în primul rând caracteristicile critice şi principale.<br />

● După sensul preferabil de variaţie, caracteristicile de calitate pot fi: de minimizare<br />

şi de maximizare.<br />

Caracteristicile cu sens preferabil de minimizare sunt cele care, prin reducerea<br />

valorilor proprii (pentru caracteristicile numerice) sau a intensităţii de manifestare (pentru<br />

caracteristicile atributive), determină creşterea nivelului de calitate al produsului.

Controlul calităţii în tehnologia de prelucrare mecanică 613<br />

Exemple de astfel de caracteristici pot fi : masa pe unitatea de suprafaţă, consumurile<br />

de materie primă, costurile calităţii, timpul de fabricaţie pe unitatea de produs etc.<br />

Caracteristicile cu sens preferabil de maximizare sunt cele care, prin creşterea<br />

valorii sau a intensităţii de manifestare, determină creşterea nivelului de calitate al produsului.<br />

Exemple de astfel de caracteristici sunt: rezistenţa la solicitări repetate stabilitatea<br />

dimensională etc.<br />

● După natura şi modul de manifestare, caracteristicile de calitate ale produselor<br />