REGO-FIX Main Catalogue PORTUGUESE

Influência do desbalanceamento Devemos ter em consideração todo o sistema composto pelo porta-ferramentas e pelo eixo, bem como quaisquer influências externas, como uma camada seca de líquido de refrigeração ou sujidade acumulada no eixo. O peso dos componentes individuais e as velocidades também são fatores importantes a ter em conta. Haste da máquina Os rotores do eixo têm apoios em vários locais da caixa do eixo e pesam aproximadamente 15 kg. É portanto possível levar a cabo a sua balanceamento com muito mais precisão do que num pequeno corpo em rotação, como um porta-ferramentas de apenas 200 g. Porta-ferramentas O porta-ferramentas é o componente de maior dimensão da interface entre o eixo e a ferramenta. A balanceamento destes componentes é da responsabilidade do fabricante, ainda em fábrica. Pinça Normalmente estas peças são rotacionalmente simétricas e não necessitam de ser equilibradas. Um erro de instalação (p. ex. fixação incorreta) ou qualquer contaminação (aparas, líquido de refrigeração seco, etc.) pode provocar um desbalanceamento. Porca de fixação A balanceamento é da responsabilidade do fabricante. As impurezas, os cavacos ou os danos podem provocar um desbalanceamento. Acessórios para o sistema de fixação Os acessórios, tais como tubos de refrigeração, parafusos de paragem, tirantes de tração, discos de vedação e de refrigeração, podem provocar um desbalanceamento adicional. Ferramenta O próprio design da ferramenta de corte (p. ex. aresta simples, superfície de fixação Weldon, etc.) já inclui um desbalanceamento. Erro de posicionamento/Ajuste do cone A precisão da posição de troca da ferramenta dos portaferramentas pode desempenhar um papel importante na balanceamento e na repetibilidade do desbalanceamento medido. Um suporte HSK apresenta um valor de repetibilidade da posição entre 2-4 mícrons, ao passo que na maioria dos rosqueadores inclinados esse valor pode subir até aos 5 mícrons. Impurezas no cone ou na superfície de contacto entre o porta-ferramentas e o eixo também podem provocar um desbalanceamento e imprecisões no posicionamento. É por isso que é muito importante limpar cuidadosamente todas as superfícies, de modo a minimizar qualquer erro de posicionamento que possa ocorrer. 310 Informações técnicas

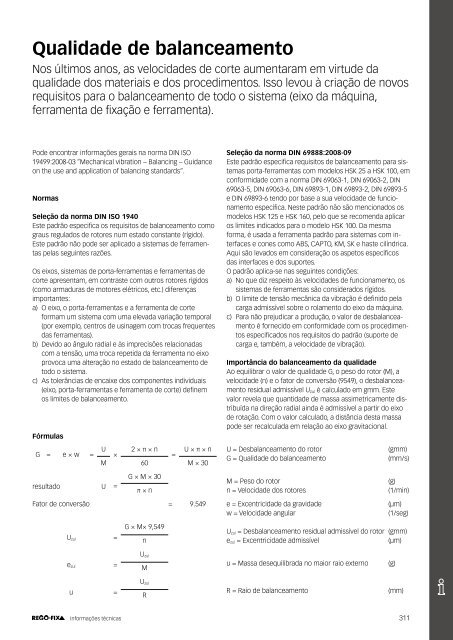

Qualidade de balanceamento Nos últimos anos, as velocidades de corte aumentaram em virtude da qualidade dos materiais e dos procedimentos. Isso levou à criação de novos requisitos para o balanceamento de todo o sistema (eixo da máquina, ferramenta de fixação e ferramenta). Pode encontrar informações gerais na norma DIN ISO 19499:2008-03 “Mechanical vibration – Balancing – Guidance on the use and application of balancing standards“. Normas Seleção da norma DIN ISO 1940 Este padrão especifica os requisitos de balanceamento como graus regulados de rotores num estado constante (rígido). Este padrão não pode ser aplicado a sistemas de ferramentas pelas seguintes razões. Os eixos, sistemas de porta-ferramentas e ferramentas de corte apresentam, em contraste com outros rotores rígidos (como armaduras de motores elétricos, etc.) diferenças importantes: a) O eixo, o porta-ferramentas e a ferramenta de corte formam um sistema com uma elevada variação temporal (por exemplo, centros de usinagem com trocas frequentes das ferramentas). b) Devido ao ângulo radial e às imprecisões relacionadas com a tensão, uma troca repetida da ferramenta no eixo provoca uma alteração no estado de balanceamento de todo o sistema. c) As tolerâncias de encaixe dos componentes individuais (eixo, porta-ferramentas e ferramenta de corte) definem os limites de balanceamento. Fórmulas G = e × w = U × 2 × π × n = U × π × n M 60 M × 30 Seleção da norma DIN 69888:2008-09 Este padrão especifica requisitos de balanceamento para sistemas porta-ferramentas com modelos HSK 25 a HSK 100, em conformidade com a norma DIN 69063-1, DIN 69063-2, DIN 69063-5, DIN 69063-6, DIN 69893-1, DIN 69893-2, DIN 69893-5 e DIN 69893-6 tendo por base a sua velocidade de funcionamento específica. Neste padrão não são mencionados os modelos HSK 125 e HSK 160, pelo que se recomenda aplicar os limites indicados para o modelo HSK 100. Da mesma forma, é usada a ferramenta padrão para sistemas com interfaces e cones como ABS, CAPTO, KM, SK e haste cilíndrica. Aqui são levados em consideração os aspetos específicos das interfaces e dos suportes. O padrão aplica-se nas seguintes condições: a) No que diz respeito às velocidades de funcionamento, os sistemas de ferramentas são considerados rígidos. b) O limite de tensão mecânica da vibração é definido pela carga admissível sobre o rolamento do eixo da máquina. c) Para não prejudicar a produção, o valor de desbalanceamento é fornecido em conformidade com os procedimentos especificados nos requisitos do padrão (suporte de carga e, também, a velocidade de vibração). Importância do balanceamento da qualidade Ao equilibrar o valor de qualidade G, o peso do rotor (M), a velocidade (n) e o fator de conversão (9549), o desbalanceamento residual admissível U zul é calculado em gmm. Este valor revela que quantidade de massa assimetricamente distribuída na direção radial ainda é admissível a partir do eixo de rotação. Com o valor calculado, a distância desta massa pode ser recalculada em relação ao eixo gravitacional. U = Desbalanceamento do rotor G = Qualidade do balanceamento (gmm) (mm/s) resultado U = G × M × 30 π × n M = Peso do rotor n = Velocidade dos rotores (g) (1/min) Fator de conversão = 9.549 e = Excentricidade da gravidade w = Velocidade angular (µm) (1/seg) U zul = G × M× 9,549 n U zul = Desbalanceamento residual admissível do rotor e zul = Excentricidade admissível (gmm) (µm) e zul = U zul u = Massa desequilibrada no maior raio externo (g) M u = U zul R = Raio de balanceamento (mm) R Informações técnicas 311

- Page 263 and 264: Extensão anti-deslizante V-E AX pa

- Page 265 and 266: Bancada de trabalho móvel para o m

- Page 267 and 268: TORCO-BLOCK e componentes Tipo Mont

- Page 269 and 270: Tubos de refrigeração KSR Chaves

- Page 271 and 272: Informações técnicas Descobrir o

- Page 273 and 274: Aumento da vida útil da ferramenta

- Page 275 and 276: O melhor sistema de fixação desde

- Page 278 and 279: Amortecimento da vibração XL Otim

- Page 280 and 281: 1.1.1 Ajuste da forma para proteç

- Page 282 and 283: Dominar as aplicações com refrige

- Page 284 and 285: Refrigeração criogénica: Refrige

- Page 286: Comparação do diâmetro do sistem

- Page 289 and 290: Intervalo de pré-definição das p

- Page 293 and 294: Vantagens imbatíveis do criador da

- Page 295 and 296: Instruções para fixação correta

- Page 297 and 298: Torque de aperto recomendado para p

- Page 299 and 300: 8° Dimensões das pinças ER Dimen

- Page 302 and 303: Dimensões para cavidades de pinça

- Page 304 and 305: Informações técnicas para pinça

- Page 306 and 307: Pinças redutoras HS Medições [mm

- Page 308 and 309: Normas de interface das hastes HSK

- Page 310: Interface HSK HSK DIN 69893 ISO 121

- Page 313: peso removido eixo de gravidade eix

- Page 317 and 318: Balanceamento na REGO-FIX Todos os

- Page 319 and 320: Interpretar a norma DIN 69888:2008-

- Page 321 and 322: aproximada possível da forma final

- Page 323 and 324: Resolução de problemas durante a

- Page 325 and 326: Resolução de problemas durante o

- Page 327 and 328: Tabela de conversão da velocidade

- Page 329 and 330: Tabela de conversão/polegadas-sist

- Page 331 and 332: Tolerâncias de posicionamento Lage

- Page 334 and 335: Tabelas de tolerância Dimensões e

- Page 336 and 337: Furos da rosca M DIN 13, ISO 261, *

- Page 338 and 339: Diâmetros dos furos para o usinage

- Page 340 and 341: Diâmetro da haste das pontas Rosca

- Page 342 and 343: Referência do material DIN AFNOR B

- Page 344 and 345: Referência do material DIN AFNOR B

- Page 346 and 347: Referência do material DIN AFNOR B

- Page 348 and 349: Referência do material DIN AFNOR B

- Page 350 and 351: Referência do material DIN AFNOR B

- Page 352 and 353: Referência do material DIN AFNOR B

- Page 354 and 355: Referência do material DIN AFNOR B

- Page 356 and 357: Terminologia K - Z K KBF KFD KS KSR

- Page 360: www.rego-fix.com 0362.00255 / POR.1

Qualidade de balanceamento<br />

Nos últimos anos, as velocidades de corte aumentaram em virtude da<br />

qualidade dos materiais e dos procedimentos. Isso levou à criação de novos<br />

requisitos para o balanceamento de todo o sistema (eixo da máquina,<br />

ferramenta de fixação e ferramenta).<br />

Pode encontrar informações gerais na norma DIN ISO<br />

19499:2008-03 “Mechanical vibration – Balancing – Guidance<br />

on the use and application of balancing standards“.<br />

Normas<br />

Seleção da norma DIN ISO 1940<br />

Este padrão especifica os requisitos de balanceamento como<br />

graus regulados de rotores num estado constante (rígido).<br />

Este padrão não pode ser aplicado a sistemas de ferramentas<br />

pelas seguintes razões.<br />

Os eixos, sistemas de porta-ferramentas e ferramentas de<br />

corte apresentam, em contraste com outros rotores rígidos<br />

(como armaduras de motores elétricos, etc.) diferenças<br />

importantes:<br />

a) O eixo, o porta-ferramentas e a ferramenta de corte<br />

formam um sistema com uma elevada variação temporal<br />

(por exemplo, centros de usinagem com trocas frequentes<br />

das ferramentas).<br />

b) Devido ao ângulo radial e às imprecisões relacionadas<br />

com a tensão, uma troca repetida da ferramenta no eixo<br />

provoca uma alteração no estado de balanceamento de<br />

todo o sistema.<br />

c) As tolerâncias de encaixe dos componentes individuais<br />

(eixo, porta-ferramentas e ferramenta de corte) definem<br />

os limites de balanceamento.<br />

Fórmulas<br />

G = e × w = U ×<br />

2 × π × n<br />

=<br />

U × π × n<br />

M 60 M × 30<br />

Seleção da norma DIN 69888:2008-09<br />

Este padrão especifica requisitos de balanceamento para sistemas<br />

porta-ferramentas com modelos HSK 25 a HSK 100, em<br />

conformidade com a norma DIN 69063-1, DIN 69063-2, DIN<br />

69063-5, DIN 69063-6, DIN 69893-1, DIN 69893-2, DIN 69893-5<br />

e DIN 69893-6 tendo por base a sua velocidade de funcionamento<br />

específica. Neste padrão não são mencionados os<br />

modelos HSK 125 e HSK 160, pelo que se recomenda aplicar<br />

os limites indicados para o modelo HSK 100. Da mesma<br />

forma, é usada a ferramenta padrão para sistemas com interfaces<br />

e cones como ABS, CAPTO, KM, SK e haste cilíndrica.<br />

Aqui são levados em consideração os aspetos específicos<br />

das interfaces e dos suportes.<br />

O padrão aplica-se nas seguintes condições:<br />

a) No que diz respeito às velocidades de funcionamento, os<br />

sistemas de ferramentas são considerados rígidos.<br />

b) O limite de tensão mecânica da vibração é definido pela<br />

carga admissível sobre o rolamento do eixo da máquina.<br />

c) Para não prejudicar a produção, o valor de desbalanceamento<br />

é fornecido em conformidade com os procedimentos<br />

especificados nos requisitos do padrão (suporte de<br />

carga e, também, a velocidade de vibração).<br />

Importância do balanceamento da qualidade<br />

Ao equilibrar o valor de qualidade G, o peso do rotor (M), a<br />

velocidade (n) e o fator de conversão (9549), o desbalanceamento<br />

residual admissível U zul é calculado em gmm. Este<br />

valor revela que quantidade de massa assimetricamente distribuída<br />

na direção radial ainda é admissível a partir do eixo<br />

de rotação. Com o valor calculado, a distância desta massa<br />

pode ser recalculada em relação ao eixo gravitacional.<br />

U = Desbalanceamento do rotor<br />

G = Qualidade do balanceamento<br />

(gmm)<br />

(mm/s)<br />

resultado U =<br />

G × M × 30<br />

π × n<br />

M = Peso do rotor<br />

n = Velocidade dos rotores<br />

(g)<br />

(1/min)<br />

Fator de conversão = 9.549 e = Excentricidade da gravidade<br />

w = Velocidade angular<br />

(µm)<br />

(1/seg)<br />

U zul =<br />

G × M× 9,549<br />

n<br />

U zul = Desbalanceamento residual admissível do rotor<br />

e zul = Excentricidade admissível<br />

(gmm)<br />

(µm)<br />

e zul =<br />

U zul<br />

u = Massa desequilibrada no maior raio externo (g)<br />

M<br />

u =<br />

U zul<br />

R = Raio de balanceamento (mm)<br />

R<br />

Informações técnicas<br />

311