metrologia_revisÃo_2º_bimestre

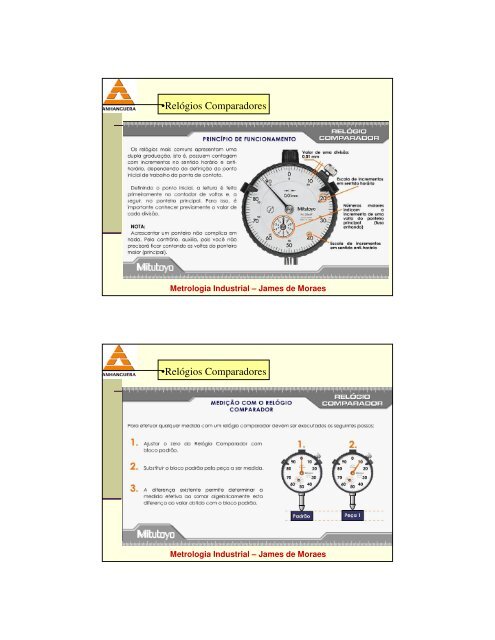

•Relógios Comparadores Metrologia Industrial – James de Moraes •Relógios Comparadores Metrologia Industrial – James de Moraes

- Page 2 and 3: •Relógios Comparadores Metrologi

- Page 4 and 5: •Traçadores de Altura Metrologia

- Page 6 and 7: •O Processo de Medição é parte

- Page 8 and 9: •Discriminação Após a realiza

- Page 10 and 11: •R&R (Repetibilidade e Reprodutib

- Page 12 and 13: • Ra - Rugosidade Média Metrolog

- Page 14 and 15: • Rt - Rugosidade Total Correspon

- Page 16 and 17: •Projetores de perfil Com o passa

- Page 18 and 19: •Projetores de perfil Associado a

- Page 20 and 21: •Projetores de perfil Os projetor

- Page 22 and 23: •Equipamentos de medição por co

- Page 24 and 25: •Equipamentos de medição por co

•Relógios Comparadores<br />

Metrologia Industrial – James de Moraes<br />

•Relógios Comparadores<br />

Metrologia Industrial – James de Moraes

•Relógios Comparadores<br />

Metrologia Industrial – James de Moraes<br />

•Relógios Comparadores<br />

Metrologia Industrial – James de Moraes

•Relógios Apalpadores<br />

Metrologia Industrial – James de Moraes<br />

•Relógios Apalpadores<br />

Metrologia Industrial – James de Moraes

•Traçadores de Altura<br />

Metrologia Industrial – James de Moraes<br />

•Traçadores de Altura<br />

Metrologia Industrial – James de Moraes

•Traçadores de Altura<br />

Metrologia Industrial – James de Moraes<br />

•Definição de Sistema de Medição<br />

Conjunto de instrumentos,dispositivos, padrões, operações,<br />

métodos, software, pessoal, ambiente e premissas usado<br />

para quantificar uma unidade de medida ou estabelecer<br />

avaliação para a característica sendo medida<br />

É o processo completo usado para se obter<br />

medições<br />

Peça<br />

Pessoa<br />

Procedimento<br />

Ambiente<br />

Instrumento<br />

Padrão<br />

Metrologia Industrial – James de Moraes

•O Processo de Medição é parte do<br />

Processo de Tomada de Decisão<br />

Entrada<br />

Processo de<br />

fabricação a ser<br />

gerenciado<br />

Processo de Medição<br />

Medição<br />

Valor<br />

Análise<br />

Critério para eficácia do<br />

processo de medição:<br />

Decisões corretas<br />

a partir das medições com<br />

qualidade, ou seja,com<br />

baixa variação e boa<br />

estabilidade.<br />

Saída<br />

Decisão<br />

sobre o<br />

produto ou<br />

processo<br />

(aceitar/<br />

rejeitar)<br />

Metrologia Industrial – James de Moraes<br />

•Componentes do Sistema = Causas de Variação<br />

procedimento<br />

peça a ser medida<br />

pessoa<br />

MEDIÇÃO<br />

padrão<br />

instrumento<br />

ambiente<br />

Metrologia Industrial – James de Moraes

•Perguntas que devem ser respondidas ao<br />

avaliarmos um Sistema de Medição<br />

O sistema tem discriminação e sensibilidades adequadas ?<br />

O sistema é estável ao longo do tempo ?<br />

Suas propriedades estatísticas são consistentes e aceitáveis<br />

para o controle do produto e/ou o controle do processo<br />

Metrologia Industrial – James de Moraes<br />

•Como respostas as perguntas do slide anterior …<br />

Os mais usados na indústria automotiva são os estudos de:<br />

Tendência (“bias” ou desvio)<br />

Repetibilidade<br />

Reprodutibilidade<br />

Estabilidade<br />

Linearidade<br />

Considerar também antes<br />

Discriminação (sensibilidade a variações)<br />

Variação própria da peça<br />

Metrologia Industrial – James de Moraes

•Discriminação<br />

Após a realização de vários estudos de<br />

discriminação conclui-se que a resolução desejável<br />

deveria ser, no mínimo, 1/10 da variação do<br />

processo (6σ) e não 1/10 da tolerância do<br />

processo.<br />

A resolução mínima aceitável é de 1/5 da variação<br />

do processo.<br />

Metrologia Industrial – James de Moraes<br />

•Tendência<br />

Diferença entre a média observada de medições e um valor<br />

de referência<br />

Valor de referência:<br />

<br />

<br />

Valor consensado como padrão. Pode ser determinado por uma<br />

média de medições feitas (n ≥10) com equipamento de maior nível<br />

(p.ex.: 3D/MMC)<br />

Se houver valores de referência cobrindo início, meio e fim da<br />

variação do processo, analise os dados usando um estudo de<br />

linearidade<br />

tendência<br />

valor<br />

de referência<br />

medições<br />

valores<br />

Metrologia Industrial – James de Moraes<br />

valor<br />

médio observado

•Estabilidade<br />

É a variação total das medições obtidas :<br />

mesmo padrão ou peças<br />

mesma característica<br />

ao longo de um período de tempo<br />

Permite-nos predizer o desempenho do sistema de medição<br />

no futuro<br />

instante 1<br />

instante 2<br />

valores<br />

estabilidade<br />

Metrologia Industrial – James de Moraes<br />

•Linearidade<br />

É a diferença das tendências ao longo da faixa de operação<br />

do equipamento<br />

Pode-se raciocinar como uma mudança da tendência com<br />

respeito ao tamanho<br />

valor<br />

de referência<br />

tendência<br />

menor<br />

valor<br />

de referência<br />

tendência<br />

maior<br />

parte inicial<br />

da faixa<br />

parte final<br />

da faixa<br />

valor<br />

médio<br />

observado<br />

valor<br />

médio<br />

observado<br />

Metrologia Industrial – James de Moraes

•R&R (Repetibilidade e Reprodutibilidade)<br />

Repetibilidade<br />

Variação das medições obtidas com<br />

mesmo equipamento de medição<br />

várias vezes<br />

valores<br />

por um mesmo avaliador<br />

repetibilidade<br />

na mesma característica<br />

na mesma peça<br />

Verifica se a variabilidade do sistema de medição é consistente<br />

Fontes de erro : 1) próprio equipamento, 2) variação da posição da<br />

peça no equipamento<br />

As duas fontes são representadas pelas amplitudes das medições<br />

Por isso pode ser demonstrada pela carta das amplitudes (R)<br />

várias medições<br />

Metrologia Industrial – James de Moraes<br />

•R&R (Repetibilidade e Reprodutibilidade)<br />

<br />

Reprodutibilidade<br />

Variação da média das medições obtidas com<br />

<br />

<br />

<br />

<br />

<br />

mesmo equipamento de medição<br />

várias vezes<br />

por diferentes avaliadores<br />

na mesma característica<br />

na mesma peça<br />

Verifica se a variabilidade entre operadores é consistente<br />

Fonte de erro :<br />

desvio adicionado pelo avaliador<br />

Se um desvio (além daquele do equipamento) existe, a média das<br />

leituras entre operadores vai diferir<br />

Demonstrada pela carta das médias (⎩)<br />

Metrologia Industrial – James de Moraes

• Terminologia<br />

São usados dois sistemas básicos de medida: o da linha média M e<br />

o da envolvente E.<br />

O sistema da linha média é o mais utilizado.<br />

Alguns países adotam ambos os sistemas.<br />

No Brasil - pelas Normas ABNT NBR 6405/1988 e NBR<br />

8404/1984 -, é adotado o sistema M.<br />

No sistema da linha média, ou sistema M, todas as grandezas da<br />

medição da rugosidade são definidas a partir do seguinte conceito<br />

de linha média.<br />

Metrologia Industrial – James de Moraes<br />

• Terminologia<br />

Metrologia Industrial – James de Moraes

• Ra – Rugosidade Média<br />

Metrologia Industrial – James de Moraes<br />

• Indicação da rugosidade Ra pelos números de classe<br />

Metrologia Industrial – James de Moraes

• Simbologia, equivalência e processos de usinagem<br />

Metrologia Industrial – James de Moraes<br />

• Ry – Rugosidade Máxima<br />

Está definido como o maior valor das rugosidades parciais (Zi)<br />

que se apresenta no percurso de medição (lm). Por exemplo: na<br />

figura a seguir, o maior valor parcial é o Z3, que está localizado<br />

no 3º cut off, e que corresponde à rugosidade Ry.<br />

Rugosidade Ry definida como a rugosidade parcial (neste caso Z3)<br />

Metrologia Industrial – James de Moraes

• Rt – Rugosidade Total<br />

Corresponde à distância vertical entre o pico mais alto e o vale<br />

mais profundo no comprimento de avaliação (lm),<br />

independentemente dos valores de rugosidade parcial (Zi). Na fig.<br />

abaixo, pode-se observar que o pico mais alto está no retângulo<br />

Z1, e que o vale mais fundo encontra-se no retângulo Z3.<br />

Ambos configuram a profundidade total da rugosidade Rt.<br />

Rugosidade Rt. Distância entre o pico mais alto e o vale mais profundo<br />

Metrologia Industrial – James de Moraes<br />

• Rz - Rugosidade média<br />

Corresponde à média aritmética dos cinco valores de rugosidade<br />

parcial. Rugosidade parcial (Z i) é a soma dos valores absolutos das<br />

ordenadas dos pontos de maior afastamento, acima e abaixo da linha<br />

média, existentes no comprimento de amostragem (cut off). Na<br />

representação gráfica do perfil, esse valor corresponde à altura entre<br />

os pontos máximo e mínimo do perfil, no comprimento de<br />

amostragem (le). Ver figura a seguir.<br />

RZ= Z1+Z2+Z3+Z4+Z5<br />

5<br />

Metrologia Industrial – James de Moraes

• Indicação de desenho<br />

•Simbologia: Norma ABNT – NBR 8404/1984<br />

1<br />

2 3<br />

Exigencia de Textura Superficial<br />

Exigencia de remoção de<br />

material<br />

Remoção do Material não<br />

permitida<br />

Metrologia Industrial – James de Moraes<br />

• Indicação de desenho<br />

•Simbologia: Norma ABNT – NBR 8404/1984<br />

Cada uma das indicações do estado de superfície é disposta em relação ao símbolo.<br />

e<br />

a<br />

d<br />

b<br />

c(f)<br />

3,2<br />

2<br />

fresar<br />

2,5<br />

a = valor da rugosidade Ra, em µm, ou classe de rugosidade N1 até N12<br />

b = método de fabricação, tratamento ou revestimento<br />

c = comprimento de amostra, em milímetro (cut off)<br />

d = direção de estrias<br />

e = sobremetal para usinagem, em milímetro<br />

f = outros parâmetros de rugosidade (entre parênteses)<br />

Metrologia Industrial – James de Moraes

•Projetores de perfil<br />

Com o passar dos anos o projetor deixou de ter a tela na forma<br />

retangular e passou a ter forma circular com gravações<br />

periféricas a cada grau e um Vernier estacionário, e escalas nas<br />

mesas X e Y possibilitando maior versatilidade e autonomia de<br />

medição, a partir de então, deixou de ser exclusivamente um<br />

equipamento de simples comparação e passou aser um<br />

instrumento de medição.<br />

Metrologia Industrial – James de Moraes<br />

•Projetores de perfil<br />

Com o projetor de perfil é possível fazermos 3 tipos de projeções:<br />

Projeção diascópica onde o objetivo é projetar os contornos para<br />

medi-los.<br />

Projeção episcópica onde o objetivo é projetar a superfície e<br />

efetuar as medições de gravações nas peças.<br />

E a projeção onde juntamos os dois processos.<br />

Metrologia Industrial – James de Moraes

•Projetores de perfil<br />

Com maior acessibilidade as escalas eletroópticas e aos painéis<br />

digitais como sistemas de leitura , os projetores de perfil<br />

passaram a ser comandados numericamente, ou seja, através de<br />

um sistema ideal de coordenadas cartesianas, era possível medir<br />

as peças com um simples deslocamento da mesa.<br />

Metrologia Industrial – James de Moraes<br />

•Projetores de perfil<br />

Mais recentemente, com o advento<br />

popularizado da informática e<br />

dedicação extra na confecção de<br />

computadores dedicados, foi possível<br />

integrar um processador geométrico<br />

ao projetor de perfil, que através de<br />

funções específicas calcula<br />

automaticamente o valor da<br />

característica em medição, através da<br />

uma simples coleta sistêmica dos<br />

pontos designados pelo operador.<br />

Metrologia Industrial – James de Moraes

•Projetores de perfil<br />

Associado a esta revolução, foi possível<br />

integrar neste processador geométrico um<br />

sistema de coleta de dados automático<br />

dos pontos que devem ser medidos.<br />

Este sistema se baseia em um sensor de<br />

fibra óptica instalado na tela do projetor,<br />

que detecta na imagem projetada a borda<br />

quando da transição entre um ponto claro<br />

e um escuro , registra os valores de cada<br />

um dos eixos e finaliza a medição da<br />

característica selecionada no processador<br />

geométrico.<br />

Metrologia Industrial – James de Moraes<br />

•Projetores de perfil<br />

Este detector de bordas vem sendo<br />

considerado pelos usuários como o<br />

estado da arte na medição em projetores<br />

de perfil, pois reduz consideravelmente o<br />

erro humano no posicionamento da peça<br />

em relação a um ponto fixo na tela além<br />

de melhorar significativamente a<br />

repetitividade e a exatidão na medição.<br />

Como consequência da tecnologia da<br />

informática, também é possível fazer<br />

engenharia reversa de peças com perfis<br />

Complexos.<br />

Metrologia Industrial – James de Moraes

•Projetores de perfil<br />

Ao final de todo o processo de medição<br />

obtém-se um pré desenho que pode ser<br />

exportado sob a extensão de um arquivo<br />

.DXF e posteriormente pode ser tratado<br />

num software comercial de CAD, e, ter a<br />

sua imagem analisada.<br />

Outra ferramenta tecnológica eficaz para<br />

uso do projetor de perfil no processo<br />

produtivo é a integração total dos<br />

resultados obtidos durante a medição em<br />

um software para Controle Estatístico do<br />

Processo (CEP)<br />

Metrologia Industrial – James de Moraes<br />

•Projetores de perfil<br />

Devido a grande complexidade de<br />

se confeccionar lentes com grande<br />

capacidade de ampliação, a The<br />

L.S. Starrett Co. desenvolveu e<br />

patenteou um sistema com câmera<br />

de video (CCD) (figura 11) capaz<br />

de ampliar até 240 vezes o tamanho<br />

real da peça.<br />

Metrologia Industrial – James de Moraes

•Projetores de perfil<br />

Os projetores de perfil são classificados segundo suas formas<br />

construtivas, tipo de iluminação, tipos de projeção, capacidade<br />

de medição e devem ser escolhidos segundo a necessidade da<br />

medição a ser feita.<br />

Recomenda-se que os projetores horizontais sejam destinados a<br />

medição de peças que precisam ser presas em morsas ou entre<br />

pontas.<br />

Já o modelo vertical é indicado nos casos de medição de peças<br />

delgadas, que possam ser colocadas sobre uma placa de vidro,<br />

peças que possam sofrer deformações indesejáveis ou que sejam<br />

de materiais moles (plástico) ou ainda placas para componentes<br />

eletrônicos.<br />

Metrologia Industrial – James de Moraes<br />

•Projetores de perfil<br />

Metrologia Industrial – James de Moraes

•Projetores de perfil<br />

Os últimos 10anos foram a mola propulsora na tecnologia da<br />

medição óptica, de um simples equipamento comparativo<br />

passou a ser a solução completa para as medições onde não se<br />

podem ter contatos mecânicos entre peça/instrumento e no<br />

dimensionamento de peças com tamanho extremamente<br />

reduzidos.<br />

Além destas necessidades e em função do avanço da tecnologia<br />

dos materiais e dos processos de fabricação associado aos<br />

inúmeros produtos ligados a informática denota-se a tendência<br />

no uso cada vez mais freqüente da tecnologia de medição sem<br />

contato.<br />

Metrologia Industrial – James de Moraes<br />

•Equipamentos de medição por coordenadas<br />

Uma Máquina de Medir a Três Coordenadas, independentemente de<br />

qual seja sua estrutura mecânica, é a representação física de um<br />

sistema de coordenadas cartesiano.<br />

A máquina define a geometria de uma peça através de pontos<br />

coordenados (Xi, Yi,Zi), dispersos discretamente sobre a sua<br />

superfície.<br />

Metrologia Industrial – James de Moraes

•Equipamentos de medição por coordenadas<br />

Sistemas de Medição<br />

As MMC’s (Máquinas de Medir por Coordenadas) contam com<br />

sistemas mediante os quais é efetuada a aquisição das<br />

coordenadas, normalmente cartesianas, dos pontos a medir.<br />

Na atualidade, as MMC’s contam com dois tipos de sistemas de<br />

medição, os sistemas de medição por contato e os sistemas de<br />

medição de não contato.<br />

Metrologia Industrial – James de Moraes<br />

•Equipamentos de medição por coordenadas<br />

O sistema de contato,<br />

vulgarmente conhecido como<br />

sistema de apalpação, tem como<br />

finalidade fazer a aquisição de<br />

um determinado ponto medido<br />

através do contato com a<br />

superfície a medir, apresentando<br />

as coordenadas nos eixos X, Y e<br />

Z, relativamente a um sistema de<br />

coordenadas definido.<br />

Metrologia Industrial – James de Moraes

•Equipamentos de medição por coordenadas<br />

Vantagens do Sistema de medição por Contato<br />

Entre as principais vantagens dos sistemas de medição por<br />

contacto destacam-se:<br />

• Incertezas de medição baixas (caso da máquina UPMC Ultra<br />

que tem uma incerteza de 0,3+L/1000 Pm, com L em mm);<br />

• Muito boa versatilidade<br />

Desvantagens do Sistema de medição por Contato<br />

Entre essas desvantagens destacam-se:<br />

• A deformação que pode provocar na peça a medir no<br />

momento do contacto;<br />

• A impossibilidade de efetuar medições em superfícies<br />

reduzidas e de difícil acesso.<br />

Metrologia Industrial – James de Moraes<br />

•Equipamentos de medição por coordenadas<br />

Os sistemas de medição por não contato,<br />

tem como principal objetivo, a aquisição<br />

de coordenadas de um ponto localizado<br />

numa superfície da qual se pretende<br />

obter medições.<br />

Muitas peças são de geometria muito<br />

complexa, onde muitas vezes é obter<br />

medições através do contato, sendo<br />

assim foi desenvolvido novos<br />

equipamentos para as máquinas de forma<br />

a substituir, em medições muito<br />

especificas, os habituais apalpadores de<br />

contacto.<br />

Metrologia Industrial – James de Moraes

•Equipamentos de medição por coordenadas<br />

Vantagens do Sistema de Medição por Não Contato<br />

O método de medição sem contato, têm-se mostrado como uma<br />

solução atrativa na medição geométrica de peças e apresenta<br />

como principais vantagens:<br />

• Total ausência de contato com a superfície a medir;<br />

• Não provoca deformação das peças ao medir;<br />

• Boa riqueza de detalhes, o que permite efetuar medições de<br />

cotas com dimensões muito reduzidas onde o contato é muitas<br />

vezes impossível;<br />

• Permite digitalizar de modelos;<br />

• Permite efetuar o que vulgarmente é conhecido como<br />

engenharia reversa.<br />

Metrologia Industrial – James de Moraes<br />

•Equipamentos de medição por coordenadas<br />

Desvantagens do Sistema de Medição por Não Contato<br />

Apesar da versatilidade destes sistemas, ainda existem algumas<br />

desvantagens entre as principais destacam-se:<br />

• Incertezas de medição ainda altas, quando comparadas com os<br />

sistemas de medição por contacto;<br />

• Possibilidade de existir distorções provocadas pela lente.<br />

Metrologia Industrial – James de Moraes

•Comparativo dos resultados de medições<br />

feitas nos dois sistemas de medição.<br />

A comparação entre sistemas de medição não pretende ser de<br />

forma alguma depreciativa para o sistema de medição por<br />

leitura óptica, mas tem como objetivo levar o metrologista a<br />

equacionar qual o sistema de medição que mais se adequa às<br />

medições que pretende efetuar.<br />

No entanto, conclui-se que, face a estudos desenvolvidos<br />

cujos valores apresentam com mais preciso os dados obtidos a<br />

partir de medição por contacto, nos levam a indicar que<br />

sempre que seja possível a medição ser feita por contato, esta<br />

deve ser a opção que deve prevalecer.<br />

Metrologia Industrial – James de Moraes<br />

BOA PROVA!<br />

Metrologia Industrial – James de Moraes