METROLOGIA – MECATRÔNICA - PROVA FINAL

METROLOGIA – MECATRÔNICA - PROVA FINAL

METROLOGIA – MECATRÔNICA - PROVA FINAL

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>METROLOGIA</strong> <strong>–</strong> <strong>MECATRÔNICA</strong> <strong>–</strong> PRIMEIRA <strong>PROVA</strong> <strong>–</strong> 25 ptos<br />

Nome: Data:18/03/04<br />

1. Foi especificado para um acoplamento um ajuste com FMAX = 99µm e IMAX = 161µm.<br />

O diâmetro nominal deste acoplamento é de 145 mm. Especifique um furo e um eixo<br />

normalizados para este ajuste. (6 ptos)<br />

2. Especifique detalhadamente o ajuste 215N7/h10 (3 ptos).<br />

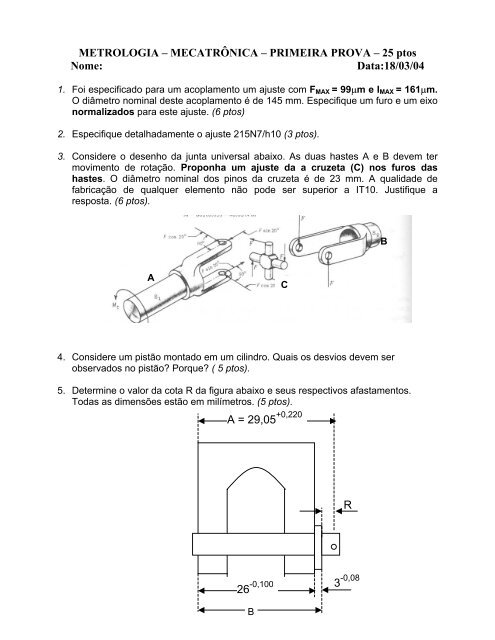

3. Considere o desenho da junta universal abaixo. As duas hastes A e B devem ter<br />

movimento de rotação. Proponha um ajuste da a cruzeta (C) nos furos das<br />

hastes. O diâmetro nominal dos pinos da cruzeta é de 23 mm. A qualidade de<br />

fabricação de qualquer elemento não pode ser superior a IT10. Justifique a<br />

resposta. (6 ptos).<br />

A<br />

4. Considere um pistão montado em um cilindro. Quais os desvios devem ser<br />

observados no pistão? Porque? ( 5 ptos).<br />

5. Determine o valor da cota R da figura abaixo e seus respectivos afastamentos.<br />

Todas as dimensões estão em milímetros. (5 ptos).<br />

A = 29,05 +0,220<br />

26 -0,100<br />

B<br />

C<br />

R<br />

3 -0,08<br />

B

<strong>METROLOGIA</strong> <strong>–</strong> <strong>MECATRÔNICA</strong> <strong>–</strong> SEGUNDA <strong>PROVA</strong> <strong>–</strong> 25 ptos<br />

Nome: Data:30/04/04<br />

PRIMEIRA PARTE: SEM CONSULTA <strong>–</strong> NÃO USAR CALCULADORAS<br />

(13 ptos)<br />

6. Explique a medição de rugosidade superficial utilizando rugosímetros. Utilize nesta<br />

explicação os seguintes fatores: filtragem, rugosidade e ondulações. (3 ptos).<br />

2. Explique detalhadamente o parâmetro RA, usado na medição de rugosidade<br />

superficial. (3 ptos)<br />

3. Além do parâmetro RA, citado na questão número 2, cite outros três parâmetros<br />

usados na medição de rugosidade superficial. Faça uma comparação entre eles e<br />

com o parâmetro RA, definido anteriormente. (3 ptos).<br />

4. cinco processos de fabricação foram controlados através do CEP. A especificação<br />

do projeto eras as mesmas para todos os processos de fabricação, ou seja, os<br />

valores das dimensões máximas e mínimas requeridas pelo projeto eram as<br />

mesmas para os 5 processos de fabricação. Os seguintes dados foram obtidos: . (4<br />

ptos).<br />

PROCESSO 1 - CP = 1,2 <strong>–</strong> Cpks = 1,1 <strong>–</strong> Cpki = 0,9;<br />

PROCESSO 2 - CP = 1,2 <strong>–</strong> Cpks = 1,2 <strong>–</strong> Cpki = 1,2;<br />

PROCESSO 3 <strong>–</strong> CP = 1,2 <strong>–</strong> Cpks = 0,9 <strong>–</strong> Cpki = 1,1<br />

PROCESSO 4 - CP = 2,2 <strong>–</strong> Cpks = 1,0 <strong>–</strong> Cpki = 2,8;<br />

PROCESSO 5 - CP = 1,8 <strong>–</strong> Cpks = 1,8 <strong>–</strong> Cpki = 1,8;<br />

Compare estes processos através destes dados. Analise detalhadamente estes<br />

resultados. Represente estes projetos usando as curvas do processo (curva de<br />

distribuição normal).

<strong>METROLOGIA</strong> <strong>–</strong> <strong>MECATRÔNICA</strong> <strong>–</strong> SEGUNDA <strong>PROVA</strong> <strong>–</strong> 25 ptos<br />

Nome: Data:29/04/04<br />

SEGUNDA PARTE: COM CONSULTA <strong>–</strong> PODE USAR TUDO (12<br />

ptos)<br />

Os diâmetros de eixos foram especificados com l = 50,137 ± 0,122 mm.<br />

Para avaliar o processo de fabricação através do CEP, as seguintes<br />

amostras foram extraídas e medidas de hora em hora, durante 10 horas:<br />

Dimensões em mm<br />

Amos<br />

tra<br />

1 2 3 4 5<br />

1 50,143 50,137 50,145 50,137 50,138<br />

2 50,141 50,142 50,147 50,140 50,140<br />

3 50,142 50,137 50,145 50,140 50,132<br />

4 50,137 50,147 50,142 50,137 50,135<br />

5 50,137 50,146 50,142 50,142 50,140<br />

6 50,144 50,145 50,144 50,137 50,140<br />

7 50,137 50,142 50,143 50,135 50,144<br />

8 50,145 50,142 50,142 50,145 50,143<br />

9 50,124 50,144 50,146 50,143 50,141<br />

10 50,134 50,115 50,121 50,118 50,122<br />

Determine todos os parâmetros necessários para uma análise do CEP<br />

Faça uma análise detalhada destes parâmetros, do ponto vista do<br />

CEP.<br />

Elabore um relatório curto certificando a viabilidade ou não do processo.<br />

Justifique a conclusão!

<strong>METROLOGIA</strong> <strong>–</strong> <strong>MECATRÔNICA</strong> <strong>–</strong> AVALIAÇÃO GLOBAL <strong>–</strong> 30 ptos<br />

Nome: Data:08/06/04<br />

PRIMEIRA PARTE: SEM CONSULTA <strong>–</strong> NÃO USAR CALCULADORAS<br />

(14 ptos)<br />

7. Qual o princípio físico que explica a medição de deformação através de<br />

extensômetros? (2 ptos)<br />

5. Explique e explique detalhadamente os tipos de incertezas existentes.<br />

(2 ptos)<br />

6. Defina detalhadamente desvios (ou erros) de batimentos. (2 ptos).<br />

7. Qual a diferença entre ondulações e rugosidade no processo de<br />

medição de rugosidade? O que se utiliza nesta medição para separar<br />

os sinais destas irregularidades (ondulações e rugosidades) . (2 ptos).<br />

8. Defina e compare os dois parâmetros de medição de rugosidade:<br />

parâmetro RA e parâmetro RZ. (2 ptos).<br />

9. Defina os parâmetros CP e CPK, usados na avaliação do CEP. (2 ptos).<br />

10. Explique detalhadamente o ajuste 145H9/b8. (2 ptos).

<strong>METROLOGIA</strong> <strong>–</strong> <strong>MECATRÔNICA</strong> <strong>–</strong> AVALIAÇÃO GLOBAL <strong>–</strong> 30 ptos<br />

Nome: Data:29/04/04<br />

SEGUNDA PARTE: COM CONSULTA <strong>–</strong> PODE USAR TUDO (16 ptos)<br />

1. Uma massa foi medida em uma balança digital com resolução igual a<br />

0,01 g. As medições foram efetuadas em uma temperatura que variava<br />

entre 22 e 28 o C. As seguintes medidas foram obtidas:<br />

Massa m (g) = 100,96 100,93 100,90 101,01 100,98<br />

101,02 100,90 100,92 100,95 101,02<br />

O relatório de calibração da balança estava disponível:<br />

Temperatura de referência: 20 o C<br />

Medida (g) Incerteza U(x) <strong>–</strong> K = 2,09 Correção (g)<br />

99 ± 0,10g -0,21<br />

100 ± 0,09g -0,11<br />

101 ± 0,08g +0,10<br />

102 ± 0,12g +0,09<br />

Calcule as incertezas do processo de medição. Expresse o resultado<br />

adequadamente. (6,0 ptos).<br />

8. A densidade da massa medida acima foi determinada através da<br />

expressão d=m/volume. Sabe-se que esta massa tem a forma de um<br />

retângulo com comprimento (L), secção transversal de lados (A) e (B). O<br />

comprimento L foi medido com um paquímetro e obteve-se: L =<br />

128,21±3,60 cm. Os lados A = 8,32±2,10 cm e B = 20,95±1,98 cm foram<br />

medidos com um micrômetro. Determine a densidade e a incerteza do<br />

resultado. Analise a resposta. (5,0 ptos).<br />

9. Deseja-se medir o comprimento de uma barra de Alumínio. Esta barra<br />

estava em uma fábrica cuja temperatura ambiente é de 45 0 C. O<br />

coeficiente de expansão térmica do Alumínio é αAl = 25µm/m. 0 C.<br />

Deseja-se conhecer o resultado em uma temperatura de referência de<br />

25 0 C. Realizou-se uma única medida com um paquímero (αAço =<br />

11µm/m. 0 C) e obteve-se como resultado um valor de 1000,58mm. A<br />

incerteza do processo de medição é U95 = ±150µm. Pergunta: Qual o<br />

valor do resultado da medição, se o paquímetro estava na fábrica desde<br />

o dia anterior, sob as mesmas condições da barra de alumínio? (5,0<br />

ptos)