GESTÃO DE ABASTECIMENTO JUST IN TIME DA CADEIA ...

GESTÃO DE ABASTECIMENTO JUST IN TIME DA CADEIA ...

GESTÃO DE ABASTECIMENTO JUST IN TIME DA CADEIA ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

UNIVERSI<strong>DA</strong><strong>DE</strong> TECNOLÓGICA FE<strong>DE</strong>RAL DO PARANÁ<br />

PROGRAMA <strong>DE</strong> PÓS-GRADUAÇÃO<br />

<strong>DE</strong>PARTAMENTO ACADÊMICO <strong>DE</strong> <strong>GESTÃO</strong> E ECONOMIA<br />

ESPECIALIZAÇÃO EM <strong>GESTÃO</strong> ESTRATÉGICA <strong>DA</strong> PRODUÇÃO<br />

CASSIANA SEHNEM NUNES<br />

<strong>GESTÃO</strong> <strong>DE</strong> <strong>ABASTECIMENTO</strong> <strong>JUST</strong> <strong>IN</strong> <strong>TIME</strong> <strong>DA</strong> CA<strong>DE</strong>IA<br />

PRODUTIVA: Pesquisa de Campo em uma Montadora<br />

Automobilística<br />

MONOGRAFIA - ESPECIALIZAÇÃO<br />

CURITIBA<br />

2007

CASSIANA SEHNEM NUNES<br />

<strong>GESTÃO</strong> <strong>DE</strong> <strong>ABASTECIMENTO</strong> <strong>JUST</strong> <strong>IN</strong> <strong>TIME</strong> <strong>DA</strong> CA<strong>DE</strong>IA<br />

PRODUTIVA: Pesquisa de Campo em uma Montadora<br />

Automobilística<br />

Monografia de conclusão do curso de Gestão<br />

Estratégica da Produção do Departamento<br />

Acadêmico de Gestão e Economia da<br />

Universidade Tecnológica Federal do Paraná<br />

como requisito parcial para obtenção do grau<br />

de Especialista em Gestão Estratégica da<br />

Produção.<br />

Profª. Orientadora Ana Cristina Macedo<br />

Magalhães, Msc.<br />

CURITIBA<br />

2007<br />

2

Cassiana Sehnem Nunes<br />

<strong>GESTÃO</strong> <strong>DE</strong> <strong>ABASTECIMENTO</strong> <strong>JUST</strong> <strong>IN</strong> <strong>TIME</strong> <strong>DA</strong> CA<strong>DE</strong>IA<br />

PRODUTIVA: Pesquisa de Campo em uma Montadora Automobilística<br />

Esta monografia foi julgada e aprovada como requisito parcial para a obtenção do Título de<br />

Especialista em Gestão Estratégica da Produção pela Universidade Tecnológica Federal do<br />

Paraná.<br />

________________________________<br />

Profª. Ana Cristina Macedo Magalhães<br />

Universidade Tecnológica Federal do Paraná<br />

Orientadora<br />

Curitiba, _________ de 2007.<br />

____________________________________<br />

Profª Denise Buiar<br />

Coordenadora de Curso<br />

Departamento Acadêmico de Eletrotécnica<br />

BANCA EXAM<strong>IN</strong>ADORA<br />

____________________________________<br />

Profª Denise Buiar<br />

Universidade Tecnológica Federal do Paraná<br />

_____________________________________<br />

Profº. Eduardo Riskalla Pereira<br />

Universidade Tecnológica Federal do Paraná<br />

3

RESUMO<br />

As montadoras automobilísticas brasileiras e seus fornecedores atualmente estão<br />

em um mercado de constante variação e sujeito às oscilações da economia. As montadoras<br />

adotam as praticas Just-In-Time procurando alta eficiência e estoques reduzidos.<br />

A filosofia Just-In-Time surgiu como uma alternativa de coordenar a produção<br />

com a demanda, já que o principio da filosofia é puxar a produção a partir do mercado, tendo<br />

como principal resultado a racionalização dos recursos de produção (Correa, Gianesi. 1996).<br />

O objetivo desse trabalho é verificar como ocorre a gestão de abastecimento Just-<br />

In-Time dentro de uma montadora automobilística, analisando o fluxo e descrevendo seu<br />

processo. Para isso, será feito um acompanhamento de todo processo JIT, as ferramentas de<br />

comunicação entre a montadora e seus fornecedores, o sistema de planejamento, o<br />

abastecimento logístico, o transporte de peças e componentes, entre outros. Dessa forma,<br />

procura-se descrever detalhadamente o processo para que esta informação seja divulgada<br />

dentro da empresa e com seus fornecedores, facilitando a compreensão do processo e<br />

diminuindo assim dúvidas e eventuais problemas gerados pela falta de instrução.<br />

Palavras-Chave:<br />

Just in Time<br />

Montadora Automobilística<br />

Logística<br />

4

ABSTRACT<br />

The Brazilian automobile assembly plants and the suppliers, currently are in a<br />

market of constant variation and subject to oscillations of the economy. The assembly plants<br />

adopt practice Just-In-Time looking for high efficiency and reduced supplies.<br />

The Just-In-Time philosophy appeared as an alternative to co-ordinate the<br />

production with the demand, since its philosophy is to pull the production according to the<br />

market, having as the main result the rationalization of the production resources (Correa,<br />

Gianesi. 1996).<br />

The aim of this job is to verify how the management of Just-In-Time supplying of<br />

an automobile assembly plant occurs, analyzing its flow and describing its process. For this, a<br />

study of the whole JIT process, the communication tools among the assembly plant and its<br />

suppliers, the planning system, the logistic supplying, the transportation of parts and<br />

components, among others.<br />

As a result, the JIT process will be described in details in order to help the staff<br />

and suppliers to understand it, and this way reducing any doubts and problems that may occur<br />

due to the lock of its understanding.<br />

5

LISTA <strong>DE</strong> FIGURAS<br />

Figura 1: Os princípios da Produção Enxuta 13<br />

Figura 2: Mapeamento de Fluxo de Valor - Transformação Enxuta: aplicação do<br />

mapeamento do fluxo de valor em uma situação real. 18<br />

Figura 3: Uma Perspectiva dos Principais custos Operacionais de uma Empresa. 22<br />

Figura 4: Sistema de Coleta Programada de Peças Milk Run 24<br />

Figura 5: Ciclo Fechado 36<br />

Figura 6: Fábricas da Peguform 39<br />

Figura 7: Foto da fábrica da Peguform no Parque Indústrial 40<br />

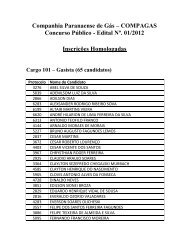

Figura 8: Planta da Aethra no Paraná 42<br />

Figura 9: Linha de Montagem 45<br />

Figura 10: Status de Controle JIT 48<br />

Figura 11: Parque Indústrial 52<br />

Figura 12: Abastecimento de peças JIT 53<br />

Figura 13: Docas de Abastecimento de Peças JIT 54<br />

6

SUMÁRIO<br />

1 <strong>IN</strong>TRODUÇÃO......................................................................................................................2<br />

1.1 TEMA............................................................................................................................2<br />

1.1.1 Delimitação do Tema..........................................................................................3<br />

1.2 PROBLEMA E PREMISSAS........................................................................................4<br />

1.3 OBJETIVOS..................................................................................................................4<br />

1.3.1 Objetivo Geral.....................................................................................................4<br />

1.3.2 Objetivo Específico.............................................................................................5<br />

1.4 <strong>JUST</strong>IFICATIVA ..........................................................................................................5<br />

1.5 METODOLOGIA <strong>DE</strong> PESQUISA................................................................................5<br />

2 <strong>JUST</strong> <strong>IN</strong> <strong>TIME</strong>.......................................................................................................................7<br />

2.1 FILOSOFIA <strong>JUST</strong> <strong>IN</strong> <strong>TIME</strong> ...........................................................................................9<br />

2.2 PR<strong>IN</strong>CIPAIS CONCEITOS <strong>DA</strong> PRODUÇÃO ENXUTA ...........................................11<br />

2.2.1 Princípios............................................................................................................11<br />

2.2.2 Fundamentos da Produção Enxuta .....................................................................14<br />

2.2.3 Mapeamento do Fluxo de Valor .........................................................................16<br />

3 MONTADORA AUTOMOBILÍSTICA ............................................................................19<br />

3.1 HISTÓRICO..................................................................................................................19<br />

3.2 LOGÍSTICA APLICA<strong>DA</strong> A MONTADORAS ............................................................21<br />

3.2.1 Componentes que Caracterizam um Sistema Logístico .....................................22<br />

3.2.2 Sistema Milk-Run...............................................................................................23<br />

4 FORNECEDORES ..............................................................................................................26<br />

4.1 COMAKERSHIP ..........................................................................................................26<br />

4.2 PARCERIA COM FORNECEDORES .........................................................................28<br />

4.3 EVOLUÇÃO ORGANIZACIONAL ............................................................................29<br />

4.4 FORNECEDORES JIT..................................................................................................35<br />

5 LEVANTAMENTO <strong>DE</strong> <strong>DA</strong>DOS .......................................................................................38<br />

5.1 LEVANTAMENTO <strong>DE</strong> FORNECEDORES .............................................................................38<br />

5.1.1 Peguform ............................................................................................................39<br />

7

5.1.2 Johnson Controls ................................................................................................40<br />

5.1.3 Ficosa..................................................................................................................40<br />

5.1.4 Delphi .................................................................................................................40<br />

5.1.5 Metagal ...............................................................................................................41<br />

5.1.6 Plastic Omnium ..................................................................................................41<br />

5.1.7 Pirelli ..................................................................................................................41<br />

5.1.8 Grupo Antolin.....................................................................................................41<br />

5.1.9 Aethra .................................................................................................................42<br />

5.1.10 Inylbra...............................................................................................................42<br />

5.1.11 SAS...................................................................................................................42<br />

5.1.12 Kautex...............................................................................................................43<br />

5.1.13 Sekurit...............................................................................................................43<br />

5.1.14 KMAB ..............................................................................................................43<br />

5.1.15 Faurecia ............................................................................................................43<br />

5.2 TECNOLOGIA <strong>DA</strong> <strong>IN</strong>FORMAÇÃO ...........................................................................46<br />

5.2.1 EDI......................................................................................................................46<br />

5.2.2 MRP....................................................................................................................47<br />

5.2.3 Release................................................................................................................47<br />

5.2.4 Pipeline ...............................................................................................................48<br />

5.2.5 Chamada B000 ...................................................................................................49<br />

5.2.6 Chamada F000....................................................................................................49<br />

5.2.7 Chamada F650....................................................................................................49<br />

5.3 FORNECEDORES JIT..................................................................................................50<br />

5.4 DIFICUL<strong>DA</strong><strong>DE</strong>S ENCONTRA<strong>DA</strong>S PELOS FORNECEDORES JIT ........................55<br />

6 CONSI<strong>DE</strong>RAÇÕES F<strong>IN</strong>AIS ..............................................................................................57<br />

7 REFERÊNCIAS BIBLIOGRÁFICAS...............................................................................59<br />

8

1 <strong>IN</strong>TRODUÇÃO<br />

1.1 TEMA<br />

O mercado automobilístico mundial tem evoluído muito nas últimas cinco décadas,<br />

destacando-se as indústrias de veículos japonesas, as quais utilizam largamente as ferramentas<br />

e técnicas da filosofia Just in Time (JIT). Com isso, buscam atender as necessidades atuais do<br />

mercado, com produtos de alta qualidade e baixos custos.<br />

Este sistema procura a eliminação dos desperdícios, a redução de estoques (tendendo a<br />

zero) aumento da agilidade e flexibilidade nos processos produtivos, buscando com isso a<br />

redução de custos e aumento da produtividade.<br />

Segundo Tubino (1999 p. 159) um sistema produtivo eficiente, buscando um<br />

melhoramento contínuo no atendimento das necessidades dos clientes, com um sistema de<br />

relacionamento efetivo fornecedor / transportador / empresa, onde todos ganhem através da<br />

eliminação de atividades improdutivas (estoques, movimentações, inspeções, etc) é o que<br />

podemos chamar de cadeia de abastecimento JIT completa.<br />

Para implementar um sistema de abastecimento JIT, é importante desenvolver algumas<br />

práticas, entre elas:<br />

- entregas diárias, em pequenos lotes, com qualidade assegurada;<br />

- redução do numero de fornecedores, aumentando o espaço de fornecimento;<br />

- compartilhamento de informações entre cliente / fornecedor.<br />

No sistema JIT aplicado nas montadoras automobilísticas, notamos a importância do<br />

comprometimento entre cliente e fornecedores, tornando os sistemas e processos cada vez<br />

mais integrados. Não somente a montadora, mas seus fornecedores buscam garantir a<br />

qualidade em seu produto final.<br />

Conforme Farah Jr. (2003 p. 151), a montadora, cada vez mais, passa a se dedicar às<br />

atividades de marketing, concepção e projeto do produto, definindo padrões de qualidade e de<br />

especificações técnicas e repassando paulatinamente, e de forma diferente em cada fábrica, as<br />

funções de produção e montagem de veículos.<br />

O sistema Just-In-Time utilizado na montadora é uma forma conhecida como JIS (Just-<br />

In-Sequence) onde o fornecedor deve entregar a peça solicitada seqüenciada, no ponto de uso<br />

previamente estabelecido, na quantidade solicitada e num prazo determinado.<br />

2

É dentro desse contexto que notamos a importância de um planejamento correto, da<br />

comunicação eficiente e do comprometimento de todas as partes.<br />

1.1.1 Delimitação do Tema<br />

O tema proposto analisa uma montadora automobilística localizada em São José dos<br />

Pinhais, sua linha produtiva de montagem e os fornecedores relacionados ao abastecimento<br />

Just In Time.<br />

Com vasta cadeia produtiva e complexos fluxos logísticos, surge a necessidade de<br />

adotar processos mais eficientes para abastecimento de peças. Dessa forma, a montadora<br />

padroniza seus processos e treina seus fornecedores JIT de modo a fornecer os produtos<br />

diretamente no ponto de uso para otimizar o processo.<br />

A seguir demonstramos um organograma simplificado da cadeia de suprimentos da<br />

indústria automobilística.<br />

Fornecedor<br />

de matériaprima<br />

Fornecedor de módulos,<br />

subconjuntos e sistemas<br />

Fornecedor<br />

de<br />

componentes<br />

Fornecedor<br />

de matériaprima<br />

Fornecedor de<br />

módulos, subconjuntos<br />

e sistemas<br />

Fornecedor<br />

de<br />

componentes<br />

Montadora<br />

Fornecedor de<br />

componentes<br />

Fornecedor<br />

de<br />

componentes<br />

Fornecedor<br />

de matériaprima<br />

Fornecedor de<br />

matéria-prima<br />

Organograma: Cadeia de Suprimentos<br />

Fonte: Elaborado pela autora com base em Salerno; Marx. 2002<br />

Do ponto de vista logístico, é feito um grande planejamento o qual precisa de constante<br />

manutenção procurando a melhoria contínua do processo. Acompanhando diariamente o<br />

processo da montadora automobilística, pode-se verificar a importância de mostrar aos<br />

3

funcionários, fornecedores e outros interessados, como ocorre a gestão do abastecimento da<br />

cadeia produtiva JIT na linha de montagem.<br />

1.2 PROBLEMA E PREMISSAS<br />

As montadoras automobilísticas têm com finalidade principal a montagem dos veículos.<br />

Para tanto desenvolvem fornecedores a fim de que estes produzam as peças nos padrões<br />

especificados pela montadora, garantindo o volume e qualidade em seus produtos. No<br />

ambiente JIT, onde a integração entre clientes e fornecedores é fundamental, ocorrem<br />

problemas de abastecimento causados por um planejamento ineficiente e pela falta de<br />

comunicação.<br />

Verifica-se na montadora que as informações no processo de implementação de um<br />

novo fornecedor JIT apresentam falhas, algumas delas continuam durante um logo período<br />

prejudicando o abastecimento. Os conceitos e informações passados aos fornecedores não são<br />

muito claros, gerando diversas dúvidas no inicio do abastecimento.<br />

As dificuldades foram constatadas pela pesquisadora através do acompanhamento<br />

constante do processo, estando dentro da montadora, e, contato diário com os fornecedores de<br />

peças JIT.<br />

Diante desses fatos, propõe-se analisar: Como ocorre o fornecimento de peças JIT na<br />

Montadora Automobilística?<br />

Como não existe referencial teórico específico sobre a tratativa JIT dentro da montadora<br />

citada, será analisado como ocorre a gestão de abastecimento JIT in loco, descrevendo seu<br />

processo.<br />

1.3 OBJETIVOS<br />

1.3.1 Objetivo Geral<br />

Analisar o processo produtivo de abastecimento JIT de uma montadora<br />

automobilística localizada em São José dos Pinhais (PR).<br />

4

1.3.2 Objetivo Específico<br />

1. Identificar os fornecedores Just In Time da montadora.<br />

2. Identificar o sistema de abastecimento JIT em uma montadora automobilística.<br />

3. Identificar o processo de informações gerenciais usados na montadora.<br />

4. Identificar os principais problemas dos fornecedores Just in Time.<br />

1.4 <strong>JUST</strong>IFICATIVA<br />

O tema proposto está relacionado ao curso de Especialização em Gestão Estratégica da<br />

Produção, o qual despertou grande curiosidade, durante as aulas de logística do curso. O tema<br />

foi escolhido pela pesquisadora, pois além de tratar de um assunto de interesse particular,<br />

notou-se o potencial de melhorias nos processos just in time da montadora.<br />

Trabalhando na montadora automobilística e tendo acesso às informações, nota-se um<br />

rico processo produtivo e vasta cadeia logística, o que gera boas possibilidades para estudos e<br />

desenvolvimento de projetos.<br />

A busca por processos eficazes leva muitas vezes a utilização de diferentes padrões e<br />

metodologias para otimizar a cadeia produtiva. Desta forma, temos um vasto campo para<br />

desenvolvimento de uma monografia.<br />

1.5 METODOLOGIA <strong>DE</strong> PESQUISA<br />

Para o desenvolvimento da monografia, primeiramente será realizado o levantamento<br />

bibliográfico sobre processos logísticos de abastecimento de linha de produção e produção<br />

enxuta.<br />

Para atingir os objetivos propostos, será feita uma pesquisa de campo, do tipo<br />

exploratório-descritivo. Uma pesquisa participativa, na qual a pesquisadora irá vivenciar o<br />

processo produtivo dentro da montadora, verificando como ocorre o abastecimento de peças<br />

JIT, analisando e descrevendo seu processo.<br />

5

Inicialmente foi realizado uma pesquisa bibliográfica sobre o Just In Time e as<br />

montadoras automobilísticas brasileiras, principalmente em monografias e livros<br />

especializados.<br />

Utilizamos o método de estudo de caso, devido a grande capacidade de levantar<br />

informações e propostas, analisando o universo dentro de seu contexto real, devido à<br />

proximidade do pesquisador com o meio estudado.<br />

Por se tratar de um estudo de caso, os resultados obtidos nesta pesquisa não podem ser<br />

generalizados para outros segmentos ou mesmo para outras montadoras, pois o estudo foi<br />

realizado em apenas uma montadora, sendo o processo Just In Time muito particular em sua<br />

aplicação para cada situação.<br />

Como palavras-chave, indicamos o Just In Time, Montadora Automobilística e<br />

Logística por estarem relacionados diretamente ao estudo realizado.<br />

Definição dos capítulos:<br />

Capítulo 1: Introdução - Apresenta uma analise do trabalho com definições, delimitação<br />

do tema, problema e premissas, objetivos, justificativa e metodologia de pesquisa.<br />

enxuta.<br />

Capítulo 2: Just In Time - Descreve os conceitos do sistema Just In Time e a filosofia<br />

Capítulo 3: Montadora Automobilística - Resume a história da indústria automobilística<br />

e os principais conceitos de logística aplicados a esta área nas montadoras paranaenses.<br />

Capítulo 4: Fornecedores - Demonstra o conceito da cadeia de suprimentos<br />

especialmente relacionado aos Fornecedores<br />

Capítulo 5: Levantamento de Dados - Descreve os fornecedores e as principais<br />

ferramentas utilizadas no processo Just in Time na montadora automobilística estudada.<br />

Capítulo 6: Considerações Finais - Neste capítulo são relatadas as analises finais do<br />

trabalho e os resultados obtidos nesta pesquisa.<br />

Capítulo 7: Referencia Bibliográfica - Apresenta a bibliografia utilizada<br />

6

2 <strong>JUST</strong> <strong>IN</strong> <strong>TIME</strong><br />

No princípio da década de 50, o Japão iniciou o processo Just in Time na Toyota<br />

Motor Company, com o Sr. Taichi Ono, tendo como principal objetivo o conceito “Estoque<br />

Zero”. Este sistema veio substituir o Just in Case, onde grandes quantidades de produtos<br />

ficavam armazenadas dentro da montadora aguardando sua utilização.<br />

A filosofia do Just in Time é o abastecimento de produtos na hora certa e na<br />

quantidade solicitada, assim reduzindo custos. A partir da década de 70, esta técnica foi<br />

implementada por várias empresas na procura de uma melhor gestão de materiais, qualidade<br />

do produto e organização física.<br />

Monden (1984) define o Just in Time como: “Produzir as unidades necessárias em<br />

quantidades necessárias no tempo necessário”.<br />

Segundo Voss, O Just-in-Time (JIT) é uma abordagem disciplinada que visa<br />

aprimorar a produtividade global e eliminar desperdícios. Ele possibilita a produção eficaz em<br />

termos de custo, assim como o fornecimento apenas da quantidade necessária de<br />

componentes, na qualidade correta, no momento e locais corretos, utilizando o mínimo de<br />

instalações, equipamentos, materiais e recursos humanos. O JIT é dependente do balanço<br />

entre a flexibilidade do fornecedor e a flexibilidade do usuário. Ele é alcançado por meio da<br />

aplicação de elementos que requerem um envolvimento total dos funcionários e trabalho em<br />

equipe. Uma filosofia-chave do JIT é a simplificação.<br />

Desta forma, verificamos que o sistema Just In Time produz somente o necessário,<br />

tendo como objetivo reduzir desperdícios, através da disciplina e trabalho em equipe.<br />

A implementação do sistema Just in Time necessita de uma boa comunicação entre<br />

cliente e fornecedor, onde ambas devem ser flexíveis. Em cada parte do processo, produz-se<br />

somente o necessário, evitando assim estoques intermediários.<br />

Tubino (2000) indica que as metas de um sistema Just in Time devem estar<br />

fundamentadas nos seguintes princípios:<br />

a) satisfação das necessidades dos clientes, internos e externos, mediante o<br />

fornecimento de produtos com qualidade, no momento, na qualidade e na quantidade<br />

solicitados;<br />

7

(2004).<br />

b) eliminação dos desperdícios, pela análise de todas as atividades relacionadas ao<br />

processo produtivo e pela eliminação daquelas que não agregam valor ao produto;<br />

c) processo de melhoria contínuo, também conhecido como kaisen, almejando<br />

abertamente a perfeição: atender à demanda no momento exato, com qualidade<br />

perfeita e sem desperdícios;<br />

d) envolvimento total das pessoas, através do desenvolvimento de uma cultura<br />

organizacional participativa, voltada para a valorização do ser humano dentro da<br />

organização;<br />

e) organização e visibilidade do ambiente de trabalho como um requisito<br />

fundamental da filosofia JIT. É o início da luta contra os desperdícios e a base para a<br />

motivação das pessoas.<br />

Temos então como principais objetivos do Just in Time de acordo com Mattos<br />

- Flexibilizar a empresa;<br />

- Produzir somente os produtos necessários;<br />

- Produzir com qualidade requerida;<br />

- Menor “Lead Time” na concepção de novos produtos;<br />

- Menor “Lead Time” na manufatura;<br />

- Melhor atendimento ao cliente;<br />

- Menor perda (maior valor agregado ao produto);<br />

- Maior retorno de investimentos;<br />

- Reduzir estoques em processo, produtos acabados e eventualmente matéria-prima;<br />

- Reduzir custos de fabricação;<br />

- Gerar espaço na fábrica;<br />

- Produzir por métodos que permitam o envolvimento das pessoas (moral, satisfação,<br />

desenvolvimento, autocontrole).<br />

- Melhoramento contínuo (Kaizen) da qualidade e produtividade.<br />

Podemos notar que seguindo os princípios de Tubino, deve-se trabalhar para<br />

alcançar os objetivos citados por Mattos, entre eles considerado o mais importante, a<br />

melhoria contínua em todos os processos.<br />

8

Do ponto de vista de Lubben (1989): A filosofia da manufatura Just in Time é um<br />

sistema de manufatura simples e eficiente capaz de otimizar o uso de recursos de capital,<br />

equipamentos e mão de obra. Isso resulta em um sistema de produção capaz de atender as<br />

exigências de qualidade e de entrega de um cliente, ou menor custo.<br />

2.1 FILOSOFIA <strong>JUST</strong> <strong>IN</strong> <strong>TIME</strong><br />

O Just in Time não deve ser aplicado na fabricação de produtos que apresentem<br />

um mix muito variado, pois requer uma flexibilidade muito grande de seus fornecedores o que<br />

nem sempre é alcançado facilmente.<br />

A linha de produção – montagem deve ser celular, facilitando o abastecimento da<br />

linha e diminuindo a movimentação interna de material. A produção celular empurra a<br />

produção, onde os produtos fluem de um grupo para outro, onde problemas podem levar a<br />

uma paralisação até que o erro seja eliminado. Isto leva o fornecedor a garantir a qualidade de<br />

seu produto e fidelidade em suas entregas.<br />

Lubben (1989) entende que para obter uma vantagem competitiva significa ser<br />

mais eficiente. Ter um produto melhor ou fornecer um serviço melhor que os competidores. A<br />

manufatura Just in Time persegue cada um destes valores para desenvolver uma vantagem<br />

competitiva através de melhor administração de todo o sistema.<br />

Vantagens e Desvantagens da Just in Time<br />

De acordo com Arkader (1999) e Amato Neto (2001), as principais vantagens para<br />

as montadoras na adoção dessas práticas são:<br />

a) eliminação ou minimização de estoques, principalmente daqueles itens e<br />

conjuntos de elevado volume unitário, grande variabilidade e/ou alto valor<br />

agregado, os quais passariam a ser produzidos pelos fornecedores JIT e entregues<br />

diretamente na linha de montagem da montadora;<br />

b) diminuição dos investimentos com a terceirização do processo produtivo de<br />

componentes, módulos e conjuntos para os fornecedores JIT, reduzindo<br />

significativamente os riscos associados a elevados investimentos em uma planta<br />

9

muito verticalizada, o que é interessante em épocas de incertezas e de instabilidade<br />

de mercados;<br />

entre as quais estão:<br />

montadoras:<br />

c) maior agilidade e flexibilidade no atendimento, uma vez que os fornecedores<br />

estão localizados bastante próximos à montadora, possibilitando entregas<br />

freqüentes em baixos volumes;<br />

d) melhoria na qualidade e na produtividade, devido às características intrínsecas<br />

do sistema de produção JIT: eliminação de atividades que não agregam valor;<br />

simplificação de atividades de recebimento e controle de materiais; redução dos<br />

custos logísticos, devido à proximidade dos fornecedores; melhoria da qualidade,<br />

em razão da troca de conhecimentos e transferência de tecnologias por parte da<br />

montadora; melhoria da qualidade das peças e produtos; reduções de retrabalhos,<br />

inspeções, atrasos de entregas, entre outras.<br />

Os mesmos autores citam, também, algumas vantagens para os fornecedores JIT,<br />

a) redução dos estoques de produtos acabados, devido a uma maior integração e<br />

compartilhamento de informações e sincronização do processo produtivo com o da<br />

montadora;<br />

b) maior comunicação com a montadora e compartilhamento de informações<br />

estratégicas de demanda e produção;<br />

c) redução do risco do negócio em longo prazo;<br />

d) ganhos de escala, dada a exclusividade de fornecimento ou diminuição do<br />

número de fornecedores;<br />

e) planejamento e programação da produção com maior integração, bem como<br />

com recebimento de informações confiáveis de longo, médio e curto prazos,<br />

possibilitando melhoria nas atividades de planejamento e controle da produção.<br />

De acordo com Gomes (2003) temos como principais desvantagens para as<br />

a) maior dependência de um único fornecedor com relação a entregas e capacidade<br />

de fornecimento;<br />

b) menor poder de barganha da montadora dificultando negociações de preços;<br />

10

c) maiores custos de comunicação e coordenação.<br />

Para os fornecedores, como desvantagens, podem ser citadas:<br />

a) exigência, por parte do cliente, de maior transparência nas negociações e<br />

divulgações de informações de custos;<br />

b) maiores responsabilidades durante todas as fases do processo de fornecimento,<br />

do projeto à garantia pós-venda;<br />

c) maiores pressões quanto ao nível de serviços prestados, muitas vezes causando<br />

custos adicionais sem contra-partida da montadora.<br />

d) Maiores investimentos de risco, em muitos casos, com instalações de fábricas<br />

focalizadas próximas às plantas produtivas dos clientes.<br />

“O sucesso da adoção dessas práticas depende do desempenho do sistema como<br />

um todo e, principalmente, do desenvolvimento de verdadeiras relações de parcerias entre os<br />

participantes da cadeia de suprimentos, de forma a poderem auferir todas as vantagens<br />

advindas da adoção das ferramentas e técnicas da filosofia JIT de manufatura” Gomes (2003).<br />

O segredo para a eficiência do sistema JIT, depende muito da parceria e confiança<br />

entre cliente e fornecedor, trabalhando sempre para melhoria dos processos e redução dos<br />

desperdícios.<br />

2.2 PR<strong>IN</strong>CIPAIS CONCEITOS <strong>DA</strong> PRODUÇÃO ENXUTA<br />

2.2.1 Princípios<br />

Para a implementação de um sistema enxuto a empresa e seus colaboradores<br />

devem possuir o que chamamos de “Pensamento Enxuto”. Segundo Lindgren (2001) o<br />

“Pensamento Enxuto” é uma forma de especificar valor, alinhar na melhor seqüência as ações<br />

que criam valor, realizar essas atividades sem interrupção toda vez que alguém as solicita e<br />

realizá-las de forma cada vez mais eficaz. Os princípios do "Pensamento Enxuto" são: valor,<br />

cadeia de valor, fluxo, produção puxada, perfeição e desperdício.<br />

11

produto.<br />

O valor é considerado aquilo que o cliente está disposto a pagar por determinado<br />

O pensamento enxuto deve começar com uma tentativa consciente de definir<br />

precisamente o valor em termos de produtos específicos, com capacidades específicas,<br />

oferecidas a preços específicos, através do diálogo com clientes específicos. (...).<br />

(L<strong>IN</strong>DGREN, 2001, p.62).<br />

Devemos pensar que cada etapa do processo deve agregar valor. Perdas em geral<br />

como paradas de linha, gargalos de produção, transporte, estoques, entre outros, devem ser<br />

identificadas e eliminadas do processo, pois só agregam custos.<br />

Cadeia de valor são todas as etapas, ações ou processos específicos que são<br />

aplicados ao produto ou serviço para “completar” as três etapas do negócio: Solução de<br />

problemas, Gerenciamento de informação e Transformação física.<br />

Devemos analisar o processo por completo, e não como etapas isoladas, pois tanto<br />

o valor como o custo, são adicionados em todas as etapas do processo. Devemos lembrar que<br />

a cadeia é composta por diversos processos, além de atividades intermediárias, portanto a<br />

análise deve ser feita tendo uma visão geral do processo.<br />

O objetivo principal da produção enxuta é o fluxo contínuo do processo. Para isso,<br />

empresas adotam diferentes lay-outs, sendo o mais comum em formato de U, para criar um<br />

fluxo contínuo e acumulo de estoques intermediários.<br />

Segunda Alonso (2002): “Alcançam-se melhores resultados quando se focaliza o<br />

produto e o cliente, ao invés de máquinas e equipamentos”.<br />

A decisão de uma produção puxada ou empurrada afeta diretamente as atividades<br />

de planejamento e controle de produção. O sistema empurrado (mais convencional) faz com<br />

que o planejamento seja estipulado, de acordo com a necessidade do mercado e<br />

disponibilidade de material. Cada parte do processo empurra o setor seguinte, na quantidade<br />

planejada e prevista.<br />

O sistema JIT puxa a produção ao longo do processo de acordo com a demanda<br />

real, no exato momento, evitando assim acumulo de estoques. Dessa forma, o fornecedor deve<br />

seguir a filosofia da montadora, exigindo planejamento e comunicação eficiente evitando<br />

falhas.<br />

Consideramos perfeição dentro de uma empresa de manufatura enxuta, a busca<br />

contínua pela superação. A busca continua para agregar valor, leva a um fluxo contínuo em<br />

12

suas operações, buscando eliminar todas as perdas em processo. Os princípios da produção<br />

enxuta formam uma cadeia sendo cada parte vital.<br />

13<br />

Figura 1: Os princípios da Produção Enxuta<br />

Fonte: Henderson e Larco, 1999, p. 46<br />

O sistema de Produção Enxuta busca a eliminação de desperdício e perdas.<br />

Basicamente, existem dois tipos de operação, aquelas que agregam e as que não agregam<br />

valor. As operações que não agregam valor são aquelas que apenas adicionam custo ao<br />

processo de um determinado produto.<br />

De acordo com Shigeo Shingo, existem sete tipos de perdas que devemos<br />

considerar: perda por superprodução, perda por espera, perda por transporte, perda de<br />

processamento, perda por movimento do operador, perda por retrabalho, perda de estoques.<br />

As perda por superprodução são perdas por produzir mais do que a demanda,<br />

volume a ser absorvido pelo cliente. O sistema de Produção Enxuta prega que só deve ser<br />

produzido aquilo que é necessário, de acordo com a “puxada” do cliente.<br />

As perda por espera é o tempo que o material fica parado no processo,<br />

normalmente entre uma etapa e outra de fabricação. Normalmente esta perda é causada por<br />

gargalos na produção, o tempo de produção das maquinas ou dimensionamento incorreto de<br />

times de trabalho. Dentro dos conceitos da Manufatura Enxuta, deve-se garantir o fluxo<br />

continuo de materiais. “A Manufatura Enxuta também coloca ênfase no homem e não na<br />

máquina. O homem não pode estar ocioso, mas a máquina pode esperar para ser utilizada”<br />

(L<strong>IN</strong>DGREN, 2001).

As perdas por transporte apenas agregam custo, portanto as movimentações de<br />

materiais devem ser reduzidas ao máximo possível. A Manufatura Enxuta busca a<br />

identificação e eliminação de qualquer atividade que não agrega valor ao produto final.<br />

A perda de processamento é considerada um operação desnecessária, utilizada para<br />

resolver problemas causados pelo equipamento ou operação ineficientes, afetando a qualidade<br />

do material.<br />

A perda por movimento do operador é o tempo perdido realizando-se atividades<br />

que não são necessárias ou que poderiam ser feitas em menor tempo. “O Sistema de<br />

Manufatura Enxuta procura a economia e consistência nos movimentos através do estudo de<br />

métodos e tempos de trabalho, se apoiando em soluções simples e de baixo custo”<br />

(L<strong>IN</strong>DGREN, 2001).<br />

A perda por retrabalho é uma correção no produto que apresenta defeito. Neste<br />

caso, é necessário que a causa raiz do problema seja rapidamente identificada e o problema<br />

solucionado, para que o retrabalho não se torne parte constante do processo. A Manufatura<br />

Enxuta prega a redução de defeitos e o contínuo aperfeiçoamento dos processos.<br />

Muitas vezes os estoques encobrem a ineficiência do processo, os problemas de<br />

qualidade, de confiabilidade ou de produção. A perda por estoque acaba levando a outros<br />

tipos de perda, como a perda por transporte e perda por retrabalho, indo contra os princípios<br />

da Manufatura Enxuta.<br />

Nem sempre é fácil identificar os focos de perdas e potenciais melhorias na<br />

empresa. É bastante comum procurar nestes caso auxilio de empresas especializadas em<br />

auditorias, para indicar além dos problemas, métodos para reduzir as falhas. É importante<br />

fazer um acompanhamento constante nos setores para sempre reduzir os desperdícios.<br />

2.2.2 Fundamentos da Produção Enxuta<br />

Os fundamentos da produção enxuta são baseados em segurança, Ordem e<br />

Limpeza, produção JIT, qualidade Seis Sigma, Times, gerenciamento visual e busca da<br />

perfeição.<br />

Em grandes empresas como a Toyota e a Honda, afirma-se que 25 a 30% dos<br />

defeitos de qualidade estão diretamente ligados a esse ponto. Também temos neste caso o<br />

fator psicológico, pois os operadores de chão de fábrica exercem suas atividades com mais<br />

satisfação e maior produtividade em ambiente seguro, limpo e organizado.<br />

14

A Toyota possui um dos sistemas mais utilizados em todo o mundo, conhecido<br />

como 5 S’s, que tem origem em cinco palavras japonesas.<br />

- Seiri ( Senso de Utilização) – Eliminar tudo o que não é absolutamente essencial<br />

para o processo de manufatura.<br />

- Seiton (Senso de Ordenação) – Ordenar as áreas de trabalho, os equipamentos<br />

devem ser arranjados de acordo com a seqüência do fluxo de produção.<br />

- Seiso (Senso de limpeza) – Todos os equipamentos, ferramentas, pisos e<br />

ambiente em geral devem ser mantidos limpos.<br />

- Seiketsu (Senso de Padronização) – O ambiente deve ser mantido limpo e<br />

organizado, este deve ser uma mudança cultural.<br />

- Shitsuke (Senso de Manutenção) – Manter o programa 5 S como um modo de<br />

vida. É errado promover uma data para realizar o 5 S, as pessoas devem ter a cultura de<br />

manter a segurança, ordem e limpeza.<br />

Adota-se o Just-In-Time, onde os produtos são feitos de acordo com a demanda do<br />

cliente, eliminando estoques e conseqüentemente, custos.<br />

A produção puxada leva a melhoria em custos, qualidade e produtividade,<br />

melhorando a qualidade do trabalho.<br />

A Produção Enxuta adota o conceito de que a qualidade deve ser “feita” e não<br />

inspecionada. Para um processo enxuto, não são aceitáveis perdas de tempo e dinheiro com<br />

inspeções e retrabalho. Abaixo demonstramos alguns conceitos utilizados no Seis Sigma:<br />

Conceito Self Stop: Os defeitos devem ser detectados logo no início do processo,<br />

parando a produção para corrigir o problema. Partimos do principio que é mais eficiente e<br />

economicamente viável interromper o processo e corrigir falhas durante o período de<br />

fabricação do que realizar retrabalhos. Todo o retrabalho é um desperdício, portanto a<br />

filosofia JIT prega que os erros devem sempre ser corrigidos durante o processo.<br />

Sistema à prova de erro (Poka-Yoke): Um sistema a prova de erro significa que o<br />

sistema foi projetado para que os erros não ocorram. Este processo depende diretamente da<br />

padronização e do treinamento eficiente dos operadores. São muito utilizadas placas de<br />

identificação e murais de comunicados na linha produtiva e na própria célula de trabalho.<br />

Trabalho padronizado: O processo deve ser feito sempre do mesmo modo, onde os<br />

métodos sejam detalhadamente estudados para garantir a eficiência e qualidade, criando e<br />

mantendo um fluxo contínuo.<br />

15

Este processo deve focar o produto e o processo macro, desde o recebimento até a<br />

expedição, não somente células de trabalho. O desenvolvimento de um lay-out adequado e<br />

treinamento dos operadores no desenvolvimento das atividades são de fundamental<br />

importância.<br />

Primeiro que entra, primeiro que sai (PEPS): Este sistema deve ser regra para<br />

todos os materiais (matéria-prima, componentes, peças intermediárias, produtos acabados).<br />

Este método permite uma maior eficiência na rastreabilidade de produtos e redução de<br />

obsolescência. Também facilita a identificação e segregação de lotes defeituosos, sendo um<br />

dos requisitos básicos adotados pelo controle de qualidade em grandes empresas.<br />

Solução da causa raiz do problema: Através de cinco perguntas ( 5W ) – What,<br />

Where, When, Why e Who, procura-se identificar o problema inicial, aplicando ferramentas<br />

da qualidade para eliminá-lo.<br />

A tomada de decisão deve ser realizada pelas pessoas mais próximas do problema.<br />

Portanto é preciso desenvolver equipes fortes. Os lideres devem motivar e apoiar sua equipe,<br />

reconhecendo bons desempenhos.<br />

É a visualização de todo o processo, o fluxo da fábrica, identificando problemas e<br />

oportunidades de melhoria. Os resultados são melhores alcançados quando as informações<br />

estão disponíveis para todos.<br />

É a contínua busca por ações que agreguem valor ao produto final. O mais difícil é<br />

evitar perdas por superprodução, porém a redução de inventário leva a melhoria em todo o<br />

fluxo. A produção JIT é fundamental para que se consiga um fluxo contínuo.<br />

2.2.3 Mapeamento do Fluxo de Valor<br />

É no mapeamento de fluxo de valor que são analisados todos os pontos anteriores<br />

(valor, cadeia de valor, fluxo), tornando o mapeamento à base para implementação da<br />

Manufatura Enxuta.<br />

Inicialmente, um fluxo de valor é toda ação (agregando valor ou não) necessária<br />

para fazer passar um produto por todos os fluxos essenciais de cada produto (ROTHER;<br />

SHOOK, 1999).<br />

O Mapeamento do Fluxo de Valor ajuda a visualizar os processos individualmente,<br />

os desperdícios e auxilia na tomada de decisões referentes ao fluxo, formando a base para um<br />

16

plano de implementação, onde demonstra a relação entre os fluxos de informação e o fluxo de<br />

material.<br />

O Fluxo de Materiais tem como objetivo acompanhar todo o processo,<br />

identificando assim acumulo de material. Já o fluxo de informações é um pouco mais difícil,<br />

deve-se verificar como cada processo é informado sobre o que fazer e como fazer com o<br />

processo seguinte.<br />

as seguintes etapas:<br />

De acordo com Rother e Shook (1999), a aplicação do fluxo de valor deve seguir<br />

1 – Selecionar uma família de produtos, composta por um grupo de produtos que<br />

passam por etapas semelhantes de processamento e utilizam equipamentos similares em seu<br />

processo;<br />

2 – Desenhar o estado atual e o estado futuro, o que é feito a partir da coleta de<br />

informações no chão de fábrica; as setas entre esses dois estados têm duplo sentido, indicando<br />

que o desenvolvimento de ambos são esforços superpostos; as idéias sobre o estado futuro<br />

virão à tona enquanto se estiver mapeando o estado atual, assim como desenhar o estado<br />

futuro mostrará importantes informações sobre o estado atual que passaram desapercebidas<br />

anteriormente;<br />

Preparar um plano de implementação que descreva, em uma página, como se<br />

planeja chegar ao estado futuro; e tão breve quanto possível, colocá-lo em prática; então,<br />

assim que esse estado futuro tornar-se realidade, um novo mapa deverá ser desenhado, que<br />

nada mais é, que a melhoria contínua do fluxo de valor; portanto, sempre deverá haver um<br />

mapa do estado futuro em implementação; afinal, um mapa do estado atual e todo o esforço<br />

para desenhá-lo são puro desperdício, a menos que se utilize esse mapa para rapidamente criar<br />

e implementar um mapa do estado futuro que elimine as fontes de desperdício e agregue valor<br />

ao cliente.<br />

Rother e Shook (1999) afirmam que, com o mapa do estado futuro em mão, é<br />

preciso implementá-lo rapidamente com o apoio de um plano de implementação do fluxo de<br />

valor, o qual deverá conter metas mensuráveis, responsáveis nomeados e datas definidas.<br />

17

Figura 2: Mapeamento de Fluxo de Valor - Transformação Enxuta: aplicação do mapeamento<br />

do fluxo de valor em uma situação real.<br />

18<br />

Fonte: Queiroz, José Antonio (etc.e ).<br />

O mapa do fluxo de valor é importante para identificar todas as fases do processo e<br />

trabalhar em cada uma delas de forma organizada. É importante sempre realizar o mapa do<br />

fluxo para identificar novas oportunidades de melhoria.

3 MONTADORA AUTOMOBILÍSTICA<br />

3.1 HISTÓRICO<br />

A história da montadora automobilística no Brasil começou na década de 20,<br />

quando a Ford e a General Motors iniciam a fabricação de caminhões. Para esta fabricação, as<br />

peças e conjuntos eram todos importados, portanto as montadoras não se envolviam em<br />

nenhum processo de produção de peças ou desenvolvimento de fornecedores, focando seu<br />

processo apenas na montagem.<br />

O grande impulso das montadoras automobilísticas foi em 1956, quando o<br />

presidente da republica Juscelino Kubitschek tinha como meta trazer o “progresso de<br />

cinqüenta anos em cinco”, incentivando a instalação da planta da Volkswagen no Brasil. A<br />

Volkswagen não importava suas peças como as montadoras anteriores, mas desenvolveu<br />

fornecedores locais para abastecer sua produção. Em seguida, a DKW se instalou no Brasil,<br />

sendo seguida pela Simca (francesa) e a Willys (americana).<br />

Em paralelo, foram surgindo as primeiras fabricas de automóveis com tecnologia<br />

brasileiro, primeiro as carrocerias de ônibus e depois os construtores de pequenos esportivos e<br />

utilitários. Na década de 60, com a proibição da importação, o país teve um grande atraso<br />

tecnológico dos veículos fabricados se comparados a seus paises de origem. Então as<br />

montadoras optaram em produzir carros de passeio e utilitários simples, que atendessem as<br />

necessidades da grande maioria, porém sem deixar de produzir os carros esportivos e<br />

utilitários de aplicações mais específicas.<br />

Dessa forma, surge a oportunidade dos brasileiros de desenvolver sua própria<br />

tecnologia, aumentando os empregos. Surgiram também diversas fábricas pequenas de cupês<br />

esportivos em fibra de vidro.<br />

No começo da década de 90, veio a reabertura do mercado, a qual ocorreu muito<br />

rápido pela invasão de tecnologia de todo o mundo, quase massacrando o produto nacional, o<br />

qual teve que passar por uma grande reestruturação para tornar-se competitivo. O Japão e a<br />

Alemanha reergueram suas empresas após a segunda guerra, financiadas pelo estado. A<br />

Chrysler só sobreviveu com a ajuda do governo americano. O Brasil trouxe multinacionais<br />

estrangeiras oferecendo vantagens fiscais. Somente uma década depois da abertura do<br />

mercado, vimos surgir algumas novas marcas nacionais, agora com qualidade para participar<br />

junto com a concorrência estrangeira.<br />

19

Salerno; Marx; Zibovicius (2003) apontam três fatores que explicam as<br />

peculiaridades do setor automotivo no Brasil:<br />

- Reestruturação interna da produção: busca pela adequação ao modelo japonês<br />

nos anos 1980 e 1990, incluindo o Just-In-Time, trabalhos em equipe, programas de qualidade<br />

total e automação, conferindo forte e intensa restauração das empresas nesta época;<br />

- Novas relações de fornecimento: a abertura de mercado e globalização que<br />

aconteceram nos anos 1990, associadas à promessa de crescimento de países emergentes,<br />

como Brasil, Argentina, México, China e Índia, possibilitaram a entrada de novas montadoras<br />

no Brasil. Tal processo teria encontrado no Brasil um terreno fértil para experimentações de<br />

novos arranjos organizacionais, como por exemplo, os consórcios modulares (ou condomínios<br />

indústriais), onde determinados fornecedores considerados estratégicos se instalaram no<br />

mesmo terreno da montadora e passaram a entregar módulos, subconjuntos e/ou sistemas pré-<br />

montados diretamente nas fábricas das montadoras;<br />

- Atividades de projeto de produto: a definição do produto é um fator decisivo para<br />

o sucesso do negócio e geralmente envolve enormes quantias de dinheiro e prazos longos.<br />

Perseguindo a redução dos associados ao projeto, iniciou-se a idéia de carro e plataforma<br />

mundial, centralizando a produção de veículos em determinados centros de produção e<br />

abastecendo vários mercados consumidores ao redor do mundo.<br />

elas:<br />

Ziber (1996) classifica a evolução da indústria de autopeças em várias fases, sendo<br />

- Início da década de 50 a 1962: expansão do setor, subsidiada por Jucelino<br />

Kubitscheck, com a criação de inúmeras indústrias de autopeças;<br />

geral do país;<br />

- 1062 a 1964: primeira grande crise do setor, em decorrência da crise econômica<br />

- 1965 a 1967: novo crescimento e expansão do setor, devido à frota de caminhões;<br />

- 1068 a 1974: época de ouro, período de intensa inovação de produtos como<br />

forma de garantir o mercado e tentar aumentar a participação. Esta época se caracteriza<br />

também por investimentos em pesquisa e desenvolvimento;<br />

- 1974 a 1980: crise mundial do petróleo e conseqüente desaceleração do<br />

crescimento do setor. Nesta época, para fazer frente ao avanço japonês, as montadoras<br />

americanas passaram a padronizar as peças e componentes em nível mundial, visando a<br />

economia de escala. Os fornecedores de autopeças de primeira camada, com grande<br />

participação de capital estrangeiro puderam acompanhar esta evolução tecnológica graças ao<br />

20

conhecimento técnico a nível mundial. Neste período, também se intensificou a verificação<br />

dos fornecedores por parte das montadoras;<br />

- 1980 a 1990: nova recessão econômica mundial, e as grandes empresas de<br />

autopeças procuraram aumentar seus mercados, ampliando a participação em mercados de<br />

baixa atratividade até então, como o mercado de reposição de peças e o de exportação;<br />

-1990 em diante: caracterizado pela abertura de mercado e globalização, onde a<br />

competitividade e a necessidade de produtos de maior qualidade aumenta a cada dia.<br />

A indústria automobilística brasileira é hoje uma das maiores e mais desenvolvidas<br />

do mundo, com uma produção de 2.5 milhões de veículos em 2005. No Brasil encontram-se<br />

os maiores fabricantes mundiais, como Ford, GM, Volkswagen, Fiat, Renault, Peugeot,<br />

Citroen, Mercedes-Benz, entre outras, e também alguns fabricantes nacionais emergentes,<br />

como a Troller, Marcopolo, Agrale, Randon, etc.<br />

A indústria brasileira possui entidades reguladoras de grande peso, como a<br />

Associação Nacional dos Fabricantes de Veículos Automotores (Anfavea), que reúne<br />

empresas fabricantes de autoveículos (automóveis, comerciais leves, caminhões, ônibus) e<br />

máquinas agrícolas com instalações no Brasil.<br />

3.2 LOGÍSTICA APLICA<strong>DA</strong> A MONTADORAS<br />

Na década de 80, as empresas procuraram formar alianças, o que se tornou um<br />

ponto essencial para melhoria da logística. Notaram que os consumidores e fornecedores<br />

deveriam fazer parte integrada de seus negócios, para obter vantagem competitiva no<br />

mercado.<br />

Conforme Bowersox (1996) “A logística está relacionada em conseguir oferecer os<br />

produtos e serviços onde eles são necessários e no momento que são desejados”.<br />

Segundo Ballou (2001) “A logística trata de todas atividades de movimentação e<br />

armazenagem que facilitam o fluxo de produtos desde o ponto de aquisição da matéria-prima<br />

até o ponto de consumo final, assim como dos fluxos de informação que colocam os produtos<br />

em movimento, com o propósito de providenciar níveis de serviços adequados aos clientes a<br />

um custo razoável”.<br />

21

Desta forma, busca-se a integração de toda cadeia de suprimentos, produção e<br />

distribuição. Segue-se a tendência de agregar valor, portanto a redução de desperdício e<br />

redução de estoques é uma busca constante para reduzir custos no produto.<br />

Muitas montadoras automobilísticas adotaram parcerias com prestadoras de<br />

serviços logísticos (todas as montadoras automobilísticas do Paraná), que tem como função<br />

básica realizar o controle dos armazéns, abastecimento de linha, recebimento e expedição de<br />

peças.<br />

Podemos verificar na figura abaixo, que a logística é o terceiro maior custo<br />

operacional de uma empresa típica.<br />

Figura 3: Uma Perspectiva dos Principais custos Operacionais de uma Empresa.<br />

Fonte: LANGENDYK, Adriano. 2002. Adaptação de Bernard J. Lalonde, John R.<br />

Grabner e James F. Robeson, 1970 apud Lambert, 1998.<br />

3.2.1 Componentes que Caracterizam um Sistema Logístico<br />

Segundo Alves (2000), temos 4 componentes que caracterizam um sistema<br />

logístico de produção, sendo eles:<br />

O serviço ao cliente, o qual deve determinar as necessidades dos clientes e definir<br />

o nível de serviço logístico oferecido a eles. O nível de serviço ao cliente abrange fatores<br />

22

como: preço, qualidade do produto, tempo de entrega, confiabilidade e consistência de<br />

entrega, freqüência do serviço de entrega, apoio, pós-venda, etc.<br />

O transporte, onde deve promover a seleção do serviço e modo de transporte que<br />

será utilizado, a consolidação do frete, a rota e a programação do veiculo.<br />

A administração de estoque, que deve definir as políticas de estoques; mix de<br />

produtos a serem estocados, número, tamanho e localização dos pontos de estoques.<br />

O fluxo de informações e ordem de processamento definem os procedimentos e<br />

interface da ordem de estoque com seu método de transmissão.<br />

Consideramos como atividades de suporte da logística, a armazenagem,<br />

movimentação de materiais, compras, embalagens, produção e informações.<br />

geográfica.<br />

A armazenagem determina o espaço, layout da área de estocagem e sua localização<br />

A movimentação de materiais promove a seleção de equipamentos e procedimento<br />

de ordens de movimentação de materiais.<br />

O setor de compras tem como objetivo realizar a seleção da fonte de fornecedores,<br />

tempo da compra (lead-time), quantidade a comprar.<br />

O setor de embalagens é responsável pelo projeto para manuseio, estocagem,<br />

proteção contra danos e avarias.<br />

produção do produto.<br />

A produção deve especificar quantidades agregadas e seqüência de tempo de<br />

O setor de informações deve coletar as informações, formatação dos dados, análise<br />

dos dados e procedimentos de controle.<br />

3.2.2 Sistema Milk-Run<br />

A montadora automobilística procura sempre que possível, implementar o sistema<br />

JIT. Todos os fornecedores localizados próximos à planta, foram desenvolvidos com esta<br />

finalidade, porém grande parte está localizada a uma distância incompatível com o sistema<br />

JIT atualmente.<br />

Desta forma, a montadora desenvolve outras formas de abastecimento, procurando<br />

sempre manter o estoque menor possível. Uma das ferramentas utilizadas que demonstram<br />

23

melhores resultados é o sistema Milk-Run aliado a um aviso de embarque diário, conforme<br />

descrito abaixo.<br />

O sistema Milk-Run tem como objetivo coletar peças em fornecedores, num tempo<br />

e rota previamente determinado. Com isso, procura-se a economia de transporte, a otimização<br />

de cargas e redução de estoques na cadeia de suprimentos. Normalmente a montadora analisa<br />

a freqüência que determinado item deve ser coletado, a quantidade de peças e determina a rota<br />

mais eficiente.<br />

Figura 4: Sistema de Coleta Programada de Peças Milk Run<br />

24<br />

Fonte: Alves de Souza, Delmo. 2000<br />

A montadora envia diariamente um arquivo eletrônico para os fornecedores,<br />

indicando qual item e quantidade deve ser embarcado no Milk-Run no mesmo dia. O<br />

fornecedor fatura o material solicitado e aguarda o horário da coleta combinado previamente.<br />

No momento em que o fornecedor emite a nota-fiscal do produto, a montadora recebe a<br />

confirmação dos itens e quantidades que serão coletadas (aviso de embarque).<br />

Este sistema está apresentando bons resultados para a montadora, porém apenas<br />

uma pequena parte de seus fornecedores utiliza esta ferramenta. A tendência é de que nos<br />

próximos cinco anos, todos os fornecedores estejam aptos a adotar este sistema.

A logística envolve um complexo sistêmico entre as partes que compõem uma<br />

organização. Para seu sucesso almeja-se a união harmônica entre: Integração da informação,<br />

transporte, estoque, armazenagem e movimentação de material e embalagem (Bowersox;<br />

Closs, 1996).<br />

A montadora automobilística estudada tinha os seguintes princípios logísticos<br />

quando se instalou no Paraná:<br />

importado;<br />

- Estoques mínimos de materiais e processos transparentes nas linhas;<br />

- Manuseio de materiais com a menor freqüência possível;<br />

- Manuseio visual de abastecimento;<br />

- Fornecimento direto de módulos do Parque Indústrial (PIC);<br />

- Previsão de 90 pessoas para área de administração logística;<br />

- Tempo de estoque de 4 dias para material nacional e 10 dias para material<br />

- Entrada de material de aproximadamente 60 containers/dia, 70 caminhões e 100<br />

caminhões de entrega de peças JIT diretamente do PIC.<br />

25

4 FORNECEDORES<br />

O conceito de cadeia de suprimentos adotado inicialmente na década de 50 pela<br />

Toyota tem como principio a participação de fornecedores diretamente no desenvolvimento<br />

de produtos. A parceria entre cliente e fornecedor exige confiança entre as partes e clareza nas<br />

informações, pelo comprometimento de ambas as partes – COMERSHIP.<br />

Segundo Correa e Gianesi (1996) “O relacionamento cooperativo de longo prazo<br />

também permite que os fornecedores sejam trazidos ao processo de desenvolvimento de<br />

produtos ou componentes, nos primeiros estágios do projeto”.<br />

Salerno et al. (1998) afirmam que a relação entre fabricantes de veículos e<br />

fornecedores de autopeças sempre foi tensa no Brasil. Descrevem que as relações de<br />

fornecimento eram caracterizadas por uma estrutura piramidal, onde no topo estariam<br />

fornecedores com padrões competitivos para exportar para países indústrializados. Na década<br />

de 90, verifica-se uma mudança na mentalidade e incentivo à nacionalização. Verificou-se<br />

então a seleção rigorosa e redução do número de fornecedores, desverticalizando os padrões<br />

de fornecimento.<br />

Os fornecedores são organizados por níveis, onde o nível um fornece subsistemas<br />

completos para entrar na linha de montagem. O nível dois corresponde a fornecedores de<br />

componentes, peças e materiais. Fornecedores dos níveis três e quatro são responsáveis por<br />

peças isoladas e materiais de menores valores.<br />

Um fator prioritário na relação entre cliente e fornecedor é o comakership,<br />

considerado uma relação evoluída na estratégia empresarial.<br />

4.1 COMAKERSHIP<br />

O comakership adota a filosofia de qualidade total por toda empresa e nos<br />

princípios da organização JIT. Este sistema é caracterizado pela parceria total entre cliente e<br />

fornecedores.<br />

Kaibara (1998) cita como principais características do comekership, o controle de<br />

qualidade, a cadeia de valor, a gestão total da produção e o desenvolvimento do processo de<br />

produção.<br />

O Controle de Qualidade Total em Grupo prevê uma estreita integração da<br />

empresa com seus fornecedores, especialmente no que se refere à garantia da Qualidade, as<br />

26

mais recentes evoluções de tal estratégia tornam, sem dúvida, a relação cliente e fornecedor o<br />

foco do negócio.<br />

A lógica é ver cada negócio de forma global, considerando todo o grupo de<br />

empresas envolvidas no negócio. É com esta visão que se devem definir a política e a<br />

estratégia de desenvolvimento com o objetivo da satisfação do cliente. É uma abordagem<br />

empregada pela indústria japonesa.<br />

A Cadeias de Valor apresenta os modelos estratégicos da empresa fazer negócios<br />

muito condicionada à cadeia de negócios na qual está colocada e operando. Isso quer dizer<br />

que uma empresa, mesmo perfeita, porém colocada em uma cadeia de negócio de baixo valor<br />

agregado e com fornecedores e clientes pouco capazes, está destinada ao fracasso.<br />

Já uma empresa, ainda que com imperfeições, mas colocada numa cadeia certa,<br />

com fornecedores e clientes capazes está destinada ao sucesso. Sob esse ponto de vista, as<br />

interligações fornecedor-cliente, desde a estratégia até o relacionamento operacional, tornam-<br />

se fatores prioritários para determinar o valor de uma cadeia de negócio.<br />

A Gestão Total da Produção no sistema Just-In-Time demonstra que a relação com<br />

fornecedores é, obviamente, um dos aspectos operacionais necessários para alcançar os<br />

resultados desejados. A evolução nos processos de controle de gestão e de contabilidade<br />

indústrial, orientados no sentido dos custos globais, representa modificações significativas nos<br />

sistemas de avaliação de fornecedores, com relação às lógicas de parcerias baseadas em<br />

custos operacionais.<br />

O Desenvolvimento do Processo de Produção relata as abordagens mais recentes e<br />

inovadoras para o desenvolvimento e a indústrialização de novos produtos baseiam-se na<br />

integração entre produto e processo (projetar produto e tecnologia simultaneamente, ou o<br />

produto em função da tecnologia existente), partindo das necessidades do cliente.<br />

Uma vez que boa parte das tecnologias de um produto consiste em tecnologias dos<br />

fornecedores, é óbvio que esta abordagem faz com que os fornecedores participem do<br />

desenvolvimento do produto. As implicações estratégicas, políticas e operacionais dessas<br />

abordagem levam à definição de novas regras, exatamente aquelas previstas pelo<br />

comakership.<br />

27

4.2 PARCERIA COM FORNECEDORES<br />

A parceria é um contrato para alcançar um objetivo estratégico de interesses<br />

mútuos. Esta parceria exige intensa cooperação, através da troca de informações e pela<br />

confiança.<br />

Um dos pontos principais que levam a parceria, é a busca da garantia total de<br />

qualidade das peças fornecidas, o que tende a ser facilitado pela redução do número de<br />

fornecedores.<br />

Existe uma grande pressão da parte de compras por redução de preços, o que<br />

aumenta a insegurança dos fornecedores por tratar-se de um mercado bastante concorrente.<br />

Devemos observar que nem sempre somente o preço do produto deve ser levado em<br />

consideração, pois aumenta relativamente os custos do produto final algumas variáveis, como:<br />

rejeições, inspeções, paradas de máquinas, quebras de ferramentas, retrabalhos, refugos e<br />

devoluções.<br />

processo estável.<br />

Verificamos então a necessidade de fornecedores confiáveis para garantir um<br />

Schonberger (1984) afirma que desenvolver um fornecedor é fazer dele sua<br />

“família”. Devemos evitar circunstâncias que causam baixo desempenho do fornecedor, pois<br />

além de prejudicar a parceria, pode comprometer a qualidade do produto e novos<br />

investimentos.<br />

A empresa deve verificar o processo do fornecedor e negociar preços e demais<br />

condições de tal maneira que seus fornecedores obtenham lucro, para não impedi-los de<br />

conseguir investir em melhorias ou ainda se manterem no negócio.<br />

A empresa não pode reter informações sobre o planejamento da produção e das<br />

compras, fazendo com que o fornecedor projete, compre, monte e entregue tarde ou cedo<br />

demais. Tal atitude certamente poderá afetar seu desempenho econômico financeiro.<br />

A empresa deve especificar detalhadamente as respectivas características do<br />

componente a ser comprado e como e onde será aplicado, para que o fornecedor possa<br />

controlar a qualidade na fonte.<br />

A empresa deve compartilhar seu conhecimento sobre as melhores práticas de<br />

negócios, de modo que o fornecedor consiga melhorar ou manter um bom nível tanto técnico<br />

como comercial.<br />

O comprador não deve insistir na prática tradicional de efetuar concorrências de<br />

compra baseadas nos "leilões de preço quem dá menos". A prática destes leilões resulta numa<br />

28

sucessão contínua de reinícios; isto é, a existência de um ciclo interminável de entrada de<br />

fornecedores "novatos", sem nenhum progresso no aprendizado.<br />

A definição clara dos objetivos, a responsabilidade, a cooperação na troca de<br />

informações e o alto grau de profissionalização são fatores essenciais para obter a parceria.<br />

Segundo Kaibara (1998), a parceria pode ser considerada como um estágio<br />

avançado do processo de cooperação entre empresas, para criar valor nos negócios e dividir<br />

riscos. E, portanto, significa que a partir do momento em que as organizações decidem formar<br />

uma parceria, o sucesso desta nova relação, dependerá do empenho dos gestores do processo<br />

para consolidá-la. Podemos obter alguns resultados como transferência de parte da fabricação<br />

para o parceiro, desenvolvimento conjunto de projetos, transferência de máquinas para as<br />

instalações do parceiro, implantação de programas de otimização de custos, financiamento de<br />

projetos, máquinas e equipamentos, melhoria de processos produtivos, treinamento de<br />

pessoal, consultoria técnica, aval financeiro para empréstimos junto a entidades públicas e<br />

privadas, compra de matérias-primas em quantidades e preços mais competitivos.<br />

Portanto desenvolver um fornecedor consiste na prestação de serviços de<br />

consultoria e de acessoria, para auxiliar a identificação e análise de problemas. Normalmente<br />

este é um processo lento, que exige disponibilidade de tempo para visitar os fornecedores,<br />

conhecer seu processo, trocar informações e junto com ele diagnosticar seus problemas e<br />

prestar assistência.<br />

4.3 EVOLUÇÃO ORGANIZACIONAL<br />

A relação entre clientes e fornecedores segue uma linha de evolução, bem<br />

demonstrada no modelo de Merli, em quatro níveis de desenvolvimento, o qual pode dar uma<br />

visão da evolução do relacionamento em termos mais globais.<br />

O Primeiro Nível é considerado a abordagem mais convencional, que tem como<br />

prioridade os preços. Suas principais características são a abordagem entre adversários em<br />

contraposição de interesses, baseado em relações de força, avaliação de fornecedores quanto a<br />

preços e garantia (entregas, qualidade), inspeção de recebimento (100 % dos lotes) baseada<br />

nas amostragens estatísticas, certificados formais, controle por inspeção dos fornecedores.<br />

29

Podemos citar como slogan deste nível: "Os fornecedores são pontos de venda<br />

onde compramos pelo melhor preço.”<br />

O Segundo Nível procura a melhoria da qualidade, é o início de relacionamento a<br />

longo prazo. Começo do uso experimental de comakership como modelo de referência, reduz-<br />

se o número de fornecedores, os quais são avaliados com base nos custos totais da Qualidade.<br />

Tem início a autocertificação de fornecedores e o sistema de compra de sistemas e não de<br />

componentes. Começa o sistema de fornecimento JIT.<br />

Temos como Slogan: "Fazer a qualidade junto aos fornecedores.”<br />

O Terceiro Nível é a integração operacional, com o controle dos processos dos<br />

fornecedores e dos processos globais. É feita a avaliação de fornecedores levando em conta a<br />

aptidão dos processos, o comakership tem grande ampliação. É iniciado o programa de<br />

melhoramento com os fornecedores e diversos sistemas de garantia de qualidade. Ocorre a<br />

ampliação das autocertificações e ampliação do JIT, assim como inicio de fornecimentos<br />

sincronizados.<br />

fornecedor".<br />

Podemos citar como Slogan: "O processo produtivo começa na casa do<br />

O Quarto Nível é a integração estratégica, onde ocorre o gerenciamento comum<br />

dos procedimentos de negócios, avaliação global dos fornecedores (tecnológica e estratégica),<br />

feedback do mercado transmitido diretamente ao fornecedor, Co-design de produto/processo<br />

amplo (com Quality Function Deployment – QFD, ou Desdobramento da Função Qualidade).<br />

Inicia a parceria nos negócios com alguns dos fornecedores mais importantes,<br />

feedback do mercado em tempo real com diagnósticos diretos do campo, ampliação dos<br />

fornecimentos sincronizados, acordos sobre estratégias e políticas em nível máximo, sistemas<br />

de garantia de Qualidade globais (integrados).<br />

Temos como Slogan: "Fazer negócios juntos.”<br />

A maioria das grandes empresas hoje estão no quarto nível ou desenvolvimento<br />

das ações para chegar a ele, assim como a montadora automobilística estudada.<br />

Merli também considera tipos de relacionamento operacionais, que estão<br />

atualmente em formação no ocidente em três faixas de referência (classes), em função do grau<br />

de desenvolvimento do comakership.<br />

30

Elas são assim caracterizadas em três classes:<br />

A Classe III é conhecida como fornecedor "normal", onde a negociação é baseada<br />

em especificações de Qualidade mínima e focalizada nos preços.<br />

Isso significa que para os fornecimentos relativos a fornecedores desta classe, a<br />

empresa cliente seleciona no mercado todos os possíveis fornecedores com base nas<br />

especificações de Qualidade mínima aceitável, escolhendo a seguir os que podem garantir os<br />

menores preços.<br />

Obviamente, administrando pelo menos dois ou três fornecedores<br />

simultaneamente, seja para ter fontes alternativas, seja para conseguir concorrência nos<br />

preços.<br />

O fornecimento é baseado em lotes individuais a curto prazo. Não se dá nenhuma<br />

garantia ao fornecedor de futuros fornecimentos, que só serão ganhos por ele com base nos<br />

preços que cotar na próxima solicitação. Não se justifica a comunicação sobre dados relativos<br />

a necessidades previstas para o futuro, a não ser a nível informativo, para exercer pressão<br />

psicológica.<br />

São feitas inspeções sistemáticas dos fornecimentos (recebimento). Estes<br />

fornecimentos, garantidos como tendo Qualidade através, somente, da assinatura de um<br />

contrato com eventuais sanções, são, sem dúvida, totalmente controlados antes de serem<br />

aceitos e despachados.<br />

A possibilidade de se fazer apenas amostragem estatística ou free pass são riscos<br />

assumidos unilateralmente pela empresa cliente com base em dados históricos ou pela faixa<br />

criticidade do componente em questão.<br />

Tem-se a necessidade de prever estoques de segurança. O fato de o fornecedor ser<br />

avaliado somente pelas suas saídas (preço, serviço e Qualidade fornecidos) pressupõe riscos<br />

ligados ao fato de não se saber como ele poderá garantir tais serviços ao longo do tempo.<br />

Pode ser, por exemplo, que ele consiga fornecer a Qualidade exigida apenas por<br />

intermédio de significativos refugos de produção ou o serviço unicamente por meio de<br />

grandes estoques. Isto constitui risco para o cliente, já que não se sabe se os processos do<br />

fornecedor são estáveis ou não quanto à garantia da Qualidade e capacidade de resposta às<br />

mudanças nos programas. Por esse motivo, é necessário proteger-se através de estoques de<br />

segurança de tais materiais.<br />