Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

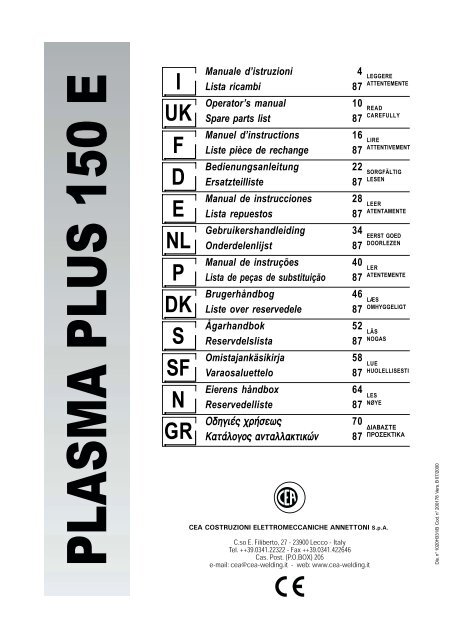

I<br />

<strong>UK</strong><br />

F<br />

D<br />

E<br />

<strong>NL</strong><br />

P<br />

<strong>DK</strong><br />

S<br />

<strong>SF</strong><br />

N<br />

<strong>GR</strong><br />

Manuale d’istruzioni 4<br />

Lista ricambi 87<br />

Operator’s manual 10<br />

Spare parts list 87<br />

Manuel d’instructions 16<br />

Liste pièce de rechange 87<br />

Bedienungsanleitung 22<br />

Ersatzteilliste 87<br />

Manual de instrucciones 28<br />

Lista repuestos 87<br />

Gebruikershandleiding 34<br />

Onderdelenlijst 87<br />

Manual de instruções 40<br />

Lista de peças de substituição 87<br />

Brugerhåndbog 46<br />

Liste over reservedele 87<br />

Ågarhandbok 52<br />

Reservdelslista 87<br />

Omistajankäsikirja 58<br />

Varaosaluettelo 87<br />

Eierens håndbox 64<br />

Reservedelliste 87<br />

ÏäçãéÝò ÷ñÞóåùò 70<br />

ÊáôÜëïãïò áíôáëëáêôéêþí 87<br />

LEGGERE<br />

ATTENTEMENTE<br />

READ<br />

CAREFULLY<br />

LIRE<br />

ATTENTIVEMENT<br />

SORGFÄLTIG<br />

LESEN<br />

LEER<br />

ATENTAMENTE<br />

EERST GOED<br />

DOORLEZEN<br />

LER<br />

ATENTEMENTE<br />

LÆS<br />

OMHYGGELIGT<br />

LÄS<br />

NOGAS<br />

LUE<br />

HUOLELLISESTI<br />

LES<br />

NØYE<br />

ÄÉÁÂÁÓÔÅ<br />

ÐÑÏÓÅÊÔÉÊÁ<br />

Dis. n° 1020H331/B Cod. n° 200178 Vers. B 07/2000

Fig./Abb./Kuva/Óéê. A Fig./Abb./Kuva/Óéê. B 2000H629/A<br />

1 2<br />

I<br />

1) Collegamento a VOLT 400: fermo (A) posto sulla destra della<br />

manopola per evitare la rotazione verso sinistra.<br />

2) Collegamento a VOLT 230: fermo (A) posto sulla sinistra della<br />

manopola per evitare la rotazione verso destra.<br />

<strong>UK</strong><br />

1) Connection to VOLT 400: clamp (A) on the right of the knob to<br />

avoid rotations towards left.<br />

2) Connection to VOLT 230: clamp (A) on the left of the knob to<br />

avoid rotations towords right.<br />

F<br />

1) Connexion à VOLT 400: dispositif (A) placé à droite de la<br />

poignée pour éviter la rotation vers la gauche.<br />

2) Connexion à VOLT 230: dispositif (A) placé à gauche de la<br />

poignée pour éviter la rotation vers la droite.<br />

D<br />

1) Anscluß an VOLT 400: feststellvorrichtung (A) rechts vom<br />

Drehknopf, um eine Drehung rechts zu verhindern.<br />

2) Anscluß an VOLT 230: feststellvorrichtung (A) links vom<br />

Drehknopf, um eine Drehung nach links zu verhindern.<br />

E<br />

1) Conexión a VOLT 400: sujetador (A) puesto a la derecha del<br />

botón para evitar la rotación hacia la izquierda.<br />

2) Conexión a VOLT 230: sujetador (A) puesto a la izquierda del<br />

botón para evitar la rotación hacia la derecha.<br />

<strong>NL</strong><br />

1) Aansluitinf VOLT 400: klem (A) op de rechterkant van de<br />

draaiknop om draaiing naar links te voorkomen.<br />

2) Aansluiting VOLT 230: klem (A) op de linkerkant van de<br />

draaiknop om draaiing naar rechts te voorkomen.<br />

P<br />

<strong>DK</strong><br />

1) Ligação a VOLT 400: dispositivo de fixação (A) colocado à<br />

direita do manípulo a fim de evitar a rotação para a esquerda.<br />

2) Ligação a VOLT 230: dispositivo de fixação (A) colocado à<br />

esquerda do manípulo a fim de evitar a rotação para a direita.<br />

1) Tilslutning til VOLT 400: stop (A) placeret på højre side af<br />

håndtaget for at forhindre drejning mod venstre.<br />

2) Tilslutning til VOLT 230: stop (A) placeret på venstre side af<br />

håndtaget for at forhindre drejning mod højre.<br />

Fig./Abb./Kuva/Óéê. C<br />

2000H630/A<br />

S<br />

1) Anslutning till VOLT 400: stoppläge (A) till höger om<br />

manöverknappen för att undvika glidning åt vänster.<br />

2) Anslutning till VOLT 230: stoppläge (A) till vänster om<br />

manöverknappen för att undvika glidning åt höger.<br />

<strong>SF</strong><br />

1) Kytkentä VOLT 400: pysäytin (A) on asetettu nupin oikealle<br />

puolelle, jottei se pääse kääntymään vasemmalle.<br />

2) Kytkentä VOLT 230: pysäytin (A) on asetettu nupin vasemmalle<br />

puolelle, jottei se pääse kääntymään oikealle.<br />

N<br />

1) Kopling til VOLT 400: stopperen (A) plasseret til høyre for<br />

håndtaket for å unngå rotasjon mot venstre.<br />

2) Kopling til VOLT 230: stopperen (A) plasseret til venstre for<br />

håndtaket for å unngå rotasjon mot høyre.<br />

<strong>GR</strong><br />

1) Óýñäåóç VOLT 400: ôï óôïð (Á) óôá äåîéÜ ôïõ äéáêüðôç<br />

ãéá íá åìðïäßæåé ôçí ðåñéóôñïöç ôïõ ðñïæ ôá áñéóôåñÜ.<br />

2) Óýñäåóç VOLT 400: ôï óôïð (Á) óôá áñéóôåñÜ ôïõ<br />

äéáêüðôç ãéá íá åìðïäßæåé ôçí ðåñéóôñïöç ôïõ ðñïæ<br />

ôá äåîéÜ.<br />

2

Fig./Abb./Kuva/Óéê. D<br />

Fig./Abb./Kuva/Óéê. G<br />

2000H278/A<br />

1)<br />

2)<br />

Fig./Abb./Kuva/Óéê. H<br />

2000H631/A<br />

0.7mm<br />

3)<br />

Fig./Abb./Kuva/Óéê. E<br />

2000H277/A<br />

Fig./Abb./Kuva/Óéê. I<br />

2000H633/A<br />

Fig./Abb./Kuva/Óéê. F<br />

2000H006/A<br />

3

I<br />

Italiano<br />

Premessa 4<br />

Descrizione 4<br />

Dati tecnici 4<br />

Limiti d’uso (EN 60974-1) 5<br />

Norme di sicurezza 5<br />

Taglio al plasma 6<br />

Installazione 6<br />

Allacciamento alla linea di utenza 6<br />

Apparecchi di comando e controllo 6<br />

Collegamento della torcia plasma e del<br />

cavo di massa 6<br />

Collegamento dell’aria compressa 7<br />

Sequenza delle operazioni da effettuare<br />

prima del taglio 7<br />

Manutenzione 7<br />

Rilievo di eventuali inconvenienti e loro<br />

eliminazione 8<br />

Tavola ricerca guasti 8<br />

Comuni difetti di taglio 9<br />

Regolazione trimmer su schede<br />

elettroniche 76<br />

Schema elettrico 77<br />

Legenda schema elettrico 78-81<br />

Legenda colori 82<br />

Significato dei simboli grafici riportati<br />

sulla macchina 83-84<br />

Significato dei simboli grafici riportati<br />

sulla targa dati 85-86<br />

Lista ricambi 87-91<br />

Ordinazione dei pezzi di ricambio 92<br />

Premessa<br />

Vi ringraziamo per l’acquisto di un nostro prodotto.<br />

Prima di utilizzare l’impianto è necessario<br />

leggere attentamente le istruzioni contenute<br />

in questo manuale. Per ottenere dall’impianto<br />

le migliori prestazioni ed assicurare alle<br />

sue parti la massima durata, è necessario attenersi<br />

scrupolosamente alle istruzioni per<br />

l’uso e alle norme di manutenzione contenute<br />

in questo manuale. Nell’interesse della clientela<br />

si consiglia di fare eseguire la manutenzione<br />

e, ove occorra, la riparazione dell’impianto<br />

presso le officine della nostra organizzazione<br />

di assistenza, in quanto provviste di<br />

appropriate attrezzature e di personale particolarmente<br />

addestrato. Tutte le nostre macchine<br />

ed apparecchiature sono soggette ad un<br />

continuo sviluppo. Dobbiamo quindi riservarci<br />

modifiche riguardanti la costruzione e la dotazione.<br />

Descrizione<br />

Questo generatore in corrente continua, costituisce<br />

un economico ed efficiente sistema<br />

di taglio utilizzabile per qualsiasi metallo, alluminio,<br />

acciaio inox, ecc. con spessori compresi<br />

tra 0,5 e 40 mm. L’impianto può essere impiegato<br />

nella piccola e media carpenteria e nell’industria.<br />

Le caratteristiche tecniche salienti sono le seguenti:<br />

• doppia alimentazione trifase;<br />

• possibilità, a seconda del tipo di taglio da<br />

eseguire e della corrente impiegata, di utilizzare<br />

3 differenti torce PLASMA (P70 -<br />

P150 - P120W);<br />

• regolazione continua della corrente di taglio<br />

che favorisce una migliore estetica del solco;<br />

• Facile l’interfaccia utilizzatore - impianto.<br />

Infatti la macchina riconosce automaticamente<br />

il tipo di torcia PLASMA utilizzata<br />

(spia verde corrispondente accesa), predispone<br />

la scala di corrente di taglio più appropriata<br />

(25 ÷ 75 A e 25 ÷ 150 A) e consiglia<br />

il diametro della cappa da impiegare<br />

(spia verde corrispondente accesa) per<br />

l’esecuzione di un taglio perfetto;<br />

• amperometro digitale per la preimpostazione<br />

e la lettura dell’effettiva corrente<br />

di taglio;<br />

• ciclo operativo di taglio e segnali di allarme<br />

visualizzati tramite spie luminose;<br />

• protezioni antinfortunistiche sulla torcia e nel<br />

generatore conformi alle nuove norme internazionali<br />

di sicurezza;<br />

• protezione termica contro i sovraccarichi;<br />

• eccellente qualità di taglio di tutti i metalli e<br />

lunga durata dei consumabili grazie al nuovo<br />

dispositivo “total wave control” (TWC) che<br />

garantisce un’ottima forma d’onda della corrente<br />

di taglio;<br />

• controllo della ventilazione forzata al termine<br />

del taglio. Il ventilatore funziona solo per<br />

il tempo necessario al raffreddamento dei<br />

componenti interni;<br />

• predisposizione per l’alloggiamento, nella<br />

parte posteriore della macchina, del gruppo<br />

di raffreddamento ad acqua della torcia<br />

P120W;<br />

• interfaccia opzionale per il controllo a distanza<br />

dell’impianto (robot, pantografo, etc.)<br />

• possibilità di eseguire la scriccatura<br />

(gouging) mediante l’utilizzo di appropriati<br />

componenti sulla torcia;<br />

Utilizzare esclusivamente torce originali CEA.<br />

TABELLA 2<br />

Torcia tipo<br />

Classe di tensione<br />

Pressione aria compressa<br />

Versione monoaria con consumo<br />

Lunghezza cavo<br />

Corrente massima di taglio<br />

Tensione di taglio<br />

Spessore massimo taglio di qualità<br />

Collegamento al generatore<br />

Quantità liquido di raffreddamento<br />

* Fattore di servizio<br />

kPa (bar)<br />

lt/min.<br />

m<br />

A<br />

V<br />

mm<br />

lt/min.<br />

Dati tecnici<br />

I dati tecnici generali dell’impianto sono riassunti<br />

nella tabella 1:<br />

L’impianto è predisposto per l’utilizzo delle torse<br />

PLASMA tipo P70 - P150 - P120W originali<br />

CEA aventi le seguenti caratteristiche:<br />

• raffreddamento ad aria (P70 - P150);<br />

TABELLA 1<br />

Modello generatore PLASMA PLUS 150 E<br />

Alimentazione trifase 50 / 60 Hz V 230 / 400<br />

Corrente di taglio<br />

A<br />

25 ÷ 75<br />

25 ÷150<br />

Potenza di installazione kVA 27<br />

Fusibile ritardato<br />

A<br />

63 (230V)<br />

40 (400V)<br />

Tensione secondaria a vuoto V 240<br />

Corrente utilizzabile al 100% A 90<br />

Corrente utilizzabile al 60% A 115<br />

Corrente utilizzabile al 35% A 150<br />

Diametro foro cappa mm 1,0 ÷ 1,9<br />

Spessore max taglio di qualità mm 40<br />

Spessore max taglio<br />

di separazione<br />

mm 50<br />

Classe di isolamento<br />

H<br />

Grado di protezione IP 23<br />

Peso Kg 170<br />

Dimensioni mm 940-450-850<br />

• raffreddamento mediante liquido di raffreddamento<br />

(P120W);<br />

• innesco ad alta frequenza;<br />

• arco pilota;<br />

• sistema di sicurezza incorporato mediante<br />

chiusura di microinterruttore interno.<br />

Con il modello P120W è possibile effettuare<br />

tagli con caratteristiche superiori a quelli con<br />

torce raffreddate ad aria. In particolare:<br />

• maggiore velocità di taglio;<br />

• maggiore qualità di taglio;<br />

• notevole riduzione dell’usura dei<br />

consumabili;<br />

• riduzione del consumo di aria e gas;<br />

• minore sviluppo e propagazione delle polveri<br />

di taglio.<br />

P70<br />

M<br />

500 (5)<br />

circa130<br />

6<br />

70 (60%)*<br />

110<br />

20<br />

-<br />

P150 P120W<br />

M<br />

M<br />

500 (5) 350 (3,5)<br />

circa 220 circa 50<br />

6<br />

6<br />

150 (60%)*<br />

150 (60%)*<br />

120 (100%)*<br />

140<br />

140<br />

40<br />

40<br />

attacco centralizzato<br />

-<br />

0,6<br />

4

Per il modello torcia P120W utilizzare l’impianto<br />

di raffreddamento ad acqua CEA IR14 che,<br />

dotato di speciale liquido di raffreddamento,<br />

permette un funzionamento ottimale dell’impianto<br />

in presenza di temperature inferiori e<br />

superiori allo 0°C (proprietà antigelo e<br />

antiebollizione). Inoltre il liquido di raffreddamento<br />

permette di non avere depositi calcarei<br />

dovuti ad acque dure, che pregiudicherebbero<br />

la durata e il buon funzionamento della torcia.<br />

Nella tabella 2 sono riportati i dati tecnici principali<br />

delle 3 torce.<br />

Limiti d’uso (EN 60974-1)<br />

A) L’utilizzo di un impianto di taglio al plasma<br />

è tipicamente discontinuo in quanto composto<br />

da periodi di lavoro effettivo (taglio)<br />

e periodi di riposo (posizionamento pezzi,<br />

ecc.). Questo impianto è dimensionato per<br />

erogare la corrente I 2 max nominale, in tutta<br />

sicurezza, per un periodo di lavoro del<br />

35% rispetto al tempo di impiego totale. Le<br />

norme in vigore stabiliscono in 10 minuti il<br />

tempo di impiego totale. Come ciclo di lavoro<br />

viene considerato il 35% di tale intervallo.<br />

Superando il ciclo di lavoro consentito<br />

si provoca l’intervento di una protezione<br />

termica che preserva i componenti interni<br />

del generatore da pericolosi<br />

surriscaldamenti. L’intervento della protezione<br />

termica è segnalato dall’accensione<br />

del LED giallo posto sul fronte del generatore.<br />

Dopo qualche minuto la protezione termica<br />

si riarma in modo automatico, il LED<br />

giallo si spegne e l’impianto è nuovamente<br />

pronto all’uso.<br />

B) Questo generatore è costruito secondo il<br />

grado di protezione IP 23.<br />

Norme di sicurezza<br />

NORME DI SICUREZZA GENERALI<br />

Questi prodotti devono essere utilizzati<br />

per tagliare e non per altri<br />

usi impropri. L’uso è consentito<br />

solo a persone addestrate e dotate<br />

di esperienza. L’operatore deve<br />

osservare le norme di sicurezza nazionali in<br />

vigore per garantire la sua incolumità e quella<br />

di terzi.<br />

PREVENZIONE DELLE SCOSSE<br />

ELETTRICHE<br />

• Non eseguire riparazioni col generatore<br />

sotto tensione.<br />

• Prima di eseguire qualunque<br />

operazione di manutenzione o di<br />

riparazione, staccare l’alimentazione<br />

alla macchina.<br />

• Assicurarsi che l’impianto sia stato collegato<br />

ad un efficiente impianto di terra.<br />

• L’installazione dell’impianto deve essere essere<br />

eseguita da personale qualificato. Tutti<br />

i collegamenti devono essere conformi alle<br />

vigenti norme (CEI 26-10 HD 427) e alle leggi<br />

anti-infortunistiche.<br />

• Non tagliare in ambienti umidi o bagnati o<br />

sotto la pioggia.<br />

• Non tagliare con cavi logori o allentati. Ispezionare<br />

frequentemente tutti i cavi ed assicurarsi<br />

che non vi siano difetti di isolamento,<br />

fili scoperti o connessioni allentate.<br />

• Non tagliare con cavi sezione insufficiente<br />

ed interrompere l’impianto se i cavi si surriscaldano<br />

per evitare un rapido deterioramento<br />

dell’isolamento.<br />

• Non toccare mai direttamente parti in tensione.<br />

SICUREZZA CONTRO FUMI E GAS<br />

DELL’ IMPIANTO<br />

• Provvedere alla depurazione<br />

dell’ambiente di lavoro da gas e<br />

fumi sviluppati durante l’operazione<br />

di taglio, specialmente<br />

quando il taglio viene eseguito<br />

in spazi limitati.<br />

• Disporre l’impianto in locali ben aerati.<br />

• Ventilare l’ambiente di lavoro.<br />

• Non tagliare in luoghi ove si sospettano fughe<br />

di gas o in prossimità di motori a combustione<br />

interna.<br />

• Disporre l’impianto lontano da vasche di<br />

sgrassaggio dove vengono impiegati come<br />

solventi vapori di trielina o altri idrocarburi<br />

clorurati poiché l’arco di taglio e la radiazione<br />

ultravioletta da esso prodotta reagiscono<br />

con tali vapori formando il fosgene, un<br />

gas altamente tossico.<br />

PROTEZIONE DA RUMORI RADIAZIONI E<br />

BRUCIATURE<br />

• Non usare mai maschere di protezione<br />

rotte o difettose.<br />

• Non guardare l’arco di taglio senza<br />

l’apposito schermo o casco<br />

protettivo.<br />

• Proteggere gli occhi con l’apposito schermo<br />

dotato di vetro inattinico (grado di protezione<br />

9 ÷ 14 EN 166/ EN 169).<br />

• Sostituire immediatamente vetri inattinici inadatti.<br />

• Disporre un vetro trasparente davanti a quello<br />

inattinico per proteggerlo.<br />

• Non innescare l’arco di taglio prima di essersi<br />

accertati che le persone vicine siano<br />

provviste delle necessarie protezioni.<br />

• Fate attenzione che le persone vicine non<br />

vengano danneggiate agli occhi dai raggi ultravioletti<br />

prodotti dall’arco di taglio.<br />

• Usare sempre grembiuli protettivi, occhiali<br />

antischegge e guanti.<br />

• Portare cuffie o tappi a protezione dell’orecchio.<br />

• Portare guanti di cuoio per evitare ustioni e<br />

abrasioni durante la manipolazione dei pezzi.<br />

PREVENZIONE CONTRO FIAMME ED<br />

ESPLOSIONI<br />

• Allontanare dal luogo di lavoro<br />

ogni combustibile.<br />

• Non tagliare in prossimità di materiali<br />

o liquidi infiammabili o in<br />

ambienti saturi di gas esplosivi.<br />

• Non indossare indumenti impregnati di olio o<br />

grasso, poiché le scintille possono innescare<br />

le fiamme.<br />

• Non tagliare su recipienti che hanno contenuto<br />

sostanze infiammabili, o su materiali<br />

che, se riscaldati, possono generare vapori<br />

tossici ed infiammabili.<br />

• Non tagliare un recipiente senza prima determinare<br />

cosa conteneva. Anche una piccola<br />

rimanenza di gas o liquido infiammabile<br />

può causare un’esplosione.<br />

• Non usare mai ossigeno per degassare un<br />

contenitore.<br />

• Evitare il taglio di fusioni con larghe cavità<br />

che non siano state debitamente degassate.<br />

• Tenere un estintore nelle vicinanze del posto<br />

di lavoro.<br />

• Non usare mai ossigeno in una torcia di taglio<br />

ma soltanto aria compressa.<br />

RISCHI DOVUTI A CAMPI<br />

ELETTROMAGNETICI<br />

• Il campo magnetico generato<br />

dalla macchina può risultare pericoloso<br />

a persone portatrici di<br />

pace-maker, protesi auricolari e<br />

apparecchiature similari, tali persone<br />

devono consultare il proprio medico<br />

prima di avvicinarsi ad una macchina in funzione.<br />

• Non avvicinarsi alla macchina in funzione<br />

con orologi, supporti magnetici per dati, timer,<br />

ecc. Questi oggetti potrebbero subire<br />

danni irreparabili a causa del campo magnetico.<br />

• Questo impianto è conforme ai requisiti di<br />

protezione fissati dalle direttive 89/336 CEE,<br />

92/31 CEE e 93/68 CEE in materia di compatibilità<br />

elettromagnetica (EMC). In particolare<br />

è conforme alle prescrizioni tecniche<br />

della norma EN 50199 ed è previsto per<br />

essere utilizzato in tutti gli edifici industriali<br />

e non in quelli per uso domestico.<br />

Qualora disturbi elettromagnetici dovessero<br />

presentarsi è responsabilità dell’utilizzatore risolvere<br />

la situazione con l’assistenza tecnica<br />

del costruttore. In alcuni casi come rimedio è<br />

necessario schermare l’impianto ed inserire,<br />

sulla linea di alimentazione, opportuni filtri.<br />

MATERIALI E SMALTIMENTO<br />

• Queste macchine sono costruite<br />

con materiali privi di sostanze<br />

tossiche e nocive per l’operatore.<br />

• Durante la fase di smaltimento<br />

è opportuno smontare la macchina e separarne<br />

i componenti in base al tipo di materiale.<br />

MANIPOLAZIONE E STOCCAGGIO DEI<br />

GAS<br />

Precauzioni devono essere prese<br />

per una sicura manipolazione dei<br />

gas compressi in bombole.<br />

Innanzitutto queste devono essere<br />

tenute lontane da cavi<br />

portacorrente o altri circuiti elettrici.<br />

• Consigliamo di usare bombole che riportino<br />

marcato il tipo di gas contenuto, non fate<br />

affidamento sulla identificazione a mezzo<br />

colori.<br />

• Richiudete le valvole ogni volta in cui non<br />

state operando e quando la bombola è vuota<br />

restituitela prontamente.<br />

• Assicurate la collocazione delle bombole<br />

contro urti e cadute accidentali.<br />

• Non cercate di riempirle.<br />

• Usate solamente tubi e raccordi certificati,<br />

ognuno per il tipo di gas che dovete impiegare<br />

e, se danneggiati, sostituiteli.<br />

• Usate un corretto regolatore di pressione,<br />

montatelo sulla bombola manualmente e in<br />

caso di sospetto malfunzionamento, sostituitelo<br />

o riparatelo prontamente.<br />

• Aprite lentamente la valvola della bombola,<br />

cosicchè la pressione del regolatore aumenti<br />

lentamente.<br />

• Quando l’indice misuratore è pressurizzato,<br />

lasciate la valvola nella posizione raggiunta.<br />

• Per gas inerti aprite completamente la valvola.<br />

• Per gas combustibili, aprite la valvola per<br />

meno di un giro, cosicchè possa essere<br />

chiusa velocemente in caso di emergenza.<br />

5

Taglio al plasma<br />

Il sistema di taglio utilizzato in questo impianto<br />

è del tipo a bassa corrente e utilizza aria<br />

compressa come gas plasmogeno e di raffreddamento.<br />

L’aria normalmente utilizzata è una<br />

miscela di azoto al 79% e ossigeno al 21%.<br />

Questi due gas biatomici, con un’entalpia quasi<br />

uguale, formano una miscela molto energetica.<br />

Le correnti basse permettono inoltre l’impiego<br />

di torce con piccole portate d’aria e medie velocità<br />

di taglio, più adatte al procedimento manuale.<br />

PARAMETRI DI TAGLIO<br />

Nell’analizzare i parametri che caratterizzano<br />

il taglio al plasma manuale è necessario precisare<br />

che essi dipendono dal materiale da tagliare,<br />

dallo spessore e dalla capacità dell’operatore<br />

nel seguire la linea di taglio.<br />

La velocità ottimale dipende molto dall’abilità<br />

dell’operatore e dalla qualità del materiale da<br />

tagliare e si ottiene quando il materiale fuso<br />

cola attraverso il solco e non viene proiettato<br />

in direzione della torcia. In quest’ultimo caso<br />

occorre ridurre la velocità di taglio.<br />

I parametri che influenzano la qualità di taglio<br />

sono:<br />

• Potenza elettrica. L’aumento della potenza<br />

elettrica permette maggiore velocità di<br />

taglio o maggiore spessore tagliabile.<br />

• Portata aria compressa. L’aumento della<br />

portata d’aria garantisce il taglio di spessori<br />

maggiori o una migliore qualità a parità di<br />

spessore.<br />

• Distanza tra cappa e pezzo. L’aspetto del<br />

taglio e l’usura dei componenti attivi della torcia<br />

sono in funzione della corretta distanza<br />

fra cappa e pezzo.<br />

NOTA: La larghezza del solco del taglio è<br />

uguale a circa il doppio del diametro del foro<br />

nella cappa.<br />

Rispettando le raccomandazioni precedentemente<br />

illustrate si ottengono alterazioni termiche<br />

dei materiali tagliati molto ridotte e comunque<br />

inferiori a quelle provocate dall’ossitaglio.<br />

La zona termicamente alterata è in ogni caso<br />

inferiore alla zona su cui ha effetto la saldatura;<br />

quindi, per saldare pezzi precedentemente<br />

tagliati al plasma, nessuna operazione di<br />

pulitura o molatura sarà necessaria.<br />

Installazione<br />

Il luogo di installazione dell’impianto deve essere<br />

scelto con cura, in modo da assicurare<br />

un servizio soddisfacente e sicuro.<br />

L’utilizzatore è responsabile dell’installazione e<br />

dell’uso dell’impianto in accordo con le istruzioni<br />

del costruttore riportate in questo manuale.<br />

In caso di trasporto e/o stoccaggio in magazzino,<br />

la temperatura deve essere compresa<br />

tra –25 °C e +55 °C.<br />

Prima di installare l’impianto l’utilizzatore deve<br />

tenere in considerazione i potenziali problemi<br />

elettromagnetici dell’area di lavoro. In particolare,<br />

suggeriamo di evitare che l’impianto sia<br />

installato nella adiacenza di:<br />

• cavi di segnalazione, di controllo e telefonici;<br />

• trasmettitori e ricevitori radiotelevisivi;<br />

• computers o strumenti di controllo e misura;<br />

• strumenti di sicurezza e protezione.<br />

I portatori di pace-maker, di protesi auricolari<br />

e di apparecchiature similari devono consultare<br />

il proprio medico prima di avvicinarsi all’impianto<br />

in funzione.<br />

L’ambiente di installazione dell’impianto deve<br />

essere conforme al grado di protezione della<br />

carcassa che è pari a IP 23, (pubblicazione<br />

IEC 529). L’impianto può lavorare in ambiente<br />

dove le condizioni di utilizzo siano particolarmente<br />

gravose e con temperatura compresa<br />

tra –20 °C e +40 °C, con umidità max:<br />

• 50% fino a + 40°C;<br />

• 90% fino a +20 °C.<br />

Questo impianto è raffreddato mediante circolazione<br />

forzata di aria e deve quindi essere<br />

disposto in modo che l’aria possa essere facilmente<br />

aspirata ed espulsa dalle aperture<br />

praticate nel telaio. Sollevare l’impianto solo<br />

mediante l’ausilio dei golfari disposti sul coperchio<br />

della macchina.<br />

Allacciamento alla<br />

linea di utenza<br />

Prima di collegare l’impianto alla linea di<br />

utenza, controllare che i dati di targa dello<br />

stesso corrispondano al valore della tensione<br />

e frequenza di rete e che l’interruttore<br />

di linea dell’impianto sia sulla posizione<br />

“O”.<br />

Per il cambio della tensione di alimentazione<br />

procedere come segue:<br />

• Posizionare il fermo posto vicino alla manopola<br />

come indicato sulla fig. A.<br />

Questo impianto è stato progettato per le tensioni<br />

nominali V. 230 e V. 400 50/60 Hz. Può<br />

comunque funzionare senza problemi alle tensioni<br />

V. 220/240/380/415. 50/60 Hz. L’allacciamento<br />

alla rete deve essere eseguito mediante<br />

cavo quadripolare in dotazione all’impianto,<br />

di cui:<br />

• 3 conduttori servono per il collegamento<br />

della macchina alla rete;<br />

• Il quarto, di colore Giallo-Verde, serve per<br />

eseguire il collegamento di “Terra”.<br />

Collegare al cavo di alimentazione una spina<br />

normalizzata (3p+t) di portata adeguata<br />

e predisporre una presa di rete dotata di<br />

fusibili o interruttore automatico: l’apposito<br />

terminale di terra deve essere collegato<br />

al morsetto di terra (Giallo-Verde) della linea<br />

di alimentazione.<br />

La tabella 3 riporta i valori di portata consigliata<br />

per fusibili di linea ritardati scelti in base alla<br />

corrente massima nominale erogata dall’impianto<br />

e alla tensione nominale di alimentazione.<br />

TABELLA 3<br />

Modello<br />

150 E<br />

I 2<br />

max nominale A 150 (35%)*<br />

Potenza di installazione kVA 27<br />

Corrente nominale<br />

fusibili classe “gl”<br />

U1=220V - 230V - 240V A 63<br />

U2=380V - 400V - 415V A 40<br />

Cavo allacciamento rete<br />

Sezione mm 2 4 x 10<br />

Lunghezza m 4<br />

Cavo di massa<br />

Sezione mm 2 35<br />

Lunghezza m 4<br />

* Fattore di servizio<br />

NOTA: eventuali prolunghe del cavo di alimentazione<br />

devono essere di sezione adeguata,<br />

in nessun caso inferiore a quella del cavo in<br />

dotazione.<br />

Apparecchi di<br />

comando e controllo<br />

(fig. B)<br />

Pos. 1 Manometro per la lettura della pressione<br />

dell’aria di taglio.<br />

Pos. 2 Filtro + regolatore pressione aria di<br />

taglio. Regolare alla pressione prescritta<br />

a seconda del tipo di torcia<br />

utilizzato. Comprende 2 filtri aria ad<br />

espulsione automatica delle impurità.<br />

Pos. 3 Amperometro digitale per la<br />

preimpostazione e la lettura della<br />

corrente effettiva di taglio.<br />

Pos. 4 Commutatore di linea alimentazione<br />

V 230 o V 400.<br />

Pos. 5 Fusibile di protezione circuito ausiliario<br />

di controllo.<br />

Pos. 6 Potenziometro regolazione corrente<br />

di taglio .<br />

Pos. 7 Attacco rapido per il collegamento<br />

cavo di massa (polo +).<br />

Pos. 8 Connessioni rapide tubo blu (mandata)<br />

e rosso (ritorno) del liquido di<br />

raffreddamento per la torcia P120W<br />

(optional).<br />

Pos. 9 Sede per il collegamento torcia plasma.<br />

Pos. 10 LEDS verdi segnalazione del tipo di<br />

torcia PLASMA connessa.<br />

Pos. 11 LED verde di segnalazione presenza<br />

alimentazione. Quando è acceso l’impianto<br />

è sotto tensione pronto per il<br />

funzionamento.<br />

Pos. 12 LED rosso di segnalazione attivazione<br />

pulsante torcia. Premendo il pulsante<br />

torcia il LED si accende e l’impianto<br />

è pronto per l’operazione di<br />

taglio.<br />

Pos. 13 LED giallo di segnalazione mancanza<br />

aria compressa. Si accende quando<br />

la pressione dell’aria è inferiore al<br />

valore prescritto.<br />

Pos. 14 LED giallo di segnalazione mancanza<br />

liquido di raffreddamento della torcia<br />

P120W. E’ attivo solo con la torcia<br />

PLASMA tipo P120W connessa.<br />

Pos. 15 LED giallo di segnalazione di intervento<br />

della protezione termostatica.<br />

Pos. 16 LED rosso segnalazione generica di<br />

attenzione. Si accende nel seguente<br />

caso:<br />

• Presenza di una tensione anomala<br />

>200V pericolosa per l’operatore.<br />

Pos. 17 LEDS verdi di raccomandazione del<br />

diametro della cappa da utilizzare.<br />

Collegamento della<br />

torcia plasma e del<br />

cavo di massa<br />

Importante: prima di procedere a qualsiasi<br />

operazione riguardante il collegamento<br />

della torcia e del cavo di massa, togliere<br />

l’alimentazione dall’impianto.<br />

Collegare il cavo di massa all’attacco rapido<br />

(pos. 7, fig. B).<br />

Il cavo di massa deve essere collegato tramite<br />

l’apposito morsetto al pezzo da tagliare, il<br />

quale deve essere messo efficientemente<br />

a terra insieme al banco di taglio (fig. C).<br />

Non collegare il morsetto di massa al pezzo di<br />

materiale che deve essere asportato.<br />

La torcia plasma in dotazione presenta dei<br />

collegamenti speciali CEA nell’adattatore<br />

6

centralizzato.<br />

Prima di collegare una nuova torcia all’impianto,<br />

verificare sempre che i collegamenti<br />

elettrici dell’adattatore centralizzato della<br />

torcia corrispondano a quelli dell’impianto<br />

Plasma. Non collegare all’impianto Plasma<br />

torce diverse dal modello in dotazione;<br />

l’uso di torce non idonee potrebbe causare<br />

condizioni di pericolo per l’operatore.<br />

Collegare la torcia plasma alla sede centralizzata<br />

(pos. 9, fig. B) procedendo nel seguente<br />

modo:<br />

1) Inserire l’attacco maschio (lato torcia) sul<br />

corrispondente attacco femmina (lato macchina).<br />

Fare combaciare il dente di orientamento<br />

(pos. A, fig. D) sull’apposita sede<br />

e inserire la ghiera (pos. A, fig. B) di<br />

avvitamento.<br />

2) Per permettere l’avvitamento della ghiera<br />

(pos. B, fig. D) si dovrà prima inserire e<br />

premere sull’apposito foro (pos. A, fig. C)<br />

con l’utensile in dotazione (pos. D, fig. D)<br />

in modo da togliere il blocco che impedisce<br />

la rotazione. Questa operazione va<br />

effettuata fino al completo avvitamento<br />

della ghiera. Per disconnettere la torcia<br />

togliere prima il blocco antirotazione inserendo<br />

nel foro (pos. C, fig. D) l’utensile in<br />

dotazione (pos. D, fig. D) e svitare in senso<br />

antiorario la ghiera (pos. B, fig. D).<br />

3) La forza di serraggio ottimale è di 5,8 Nm.<br />

Verificare che la distanza indicata in figura<br />

D corrisponda a 34 mm.<br />

Nella torcia PLASMA P120W collegare i 2 tubi<br />

di raffreddamento rosso e blu ai rispettivi raccordi<br />

rapidi (pos. 8 fig. B). Non invertire il tubo<br />

di mandata colore blu con il tubo di ritorno colore<br />

rosso.<br />

Collegamento dell’aria<br />

compressa<br />

Allacciare il tubo dell’aria compressa all’attacco<br />

rapido (pos. 2, fig. B). L’impianto deve essere<br />

alimentato con un flusso costante d’aria<br />

a circa 500 kPa (5 bar) per le torce P70/P150<br />

e 350 kPa (3,5 bar) per la torcia P120W e con<br />

una capacità minima di flusso di 220 litri al<br />

minuto. Impostare il regolatore di pressione per<br />

ottenere una pressione di circa 500 kPa (5 bar)<br />

per le torce P70/P150 e 350 kPa (3,5 bar) per<br />

la torcia P120W alzando e successivamente<br />

ruotando la ghiera come indicato in figura E. A<br />

regolazione terminata abbassare la ghiera.<br />

NOTA: L’impostazione della pressione deve<br />

essere effettuata in salita.<br />

Sequenza delle<br />

operazioni da<br />

effettuare prima del<br />

taglio<br />

Importante: Prima di accendere l’impianto<br />

seguire attentamente le seguenti raccomandazioni:<br />

• Verificare che la tensione e la frequenza<br />

della rete di alimentazione corrispondano<br />

ai dati di targa;<br />

• Verificare che tutti i componenti della<br />

torcia siano correttamente montati;<br />

• Non dirigere la torcia verso di sé o verso<br />

persone vicine. Un’accensione accidentale<br />

provocherebbe l’innesco dell’arco<br />

pilota causando pericolosissime bruciature.<br />

1) Porre l’interruttore di linea (pos. 4, fig. B)<br />

sulla posizione V 230 o V 400 (a secondo<br />

della tensione di alimentazione).<br />

2) Verificare l’accensione del LED verde<br />

(pos. 11, fig. B) posto sul frontale dell’impianto.<br />

Tutti gli altri LED devono essere<br />

spenti.<br />

3) Verificare dal manometro (pos. 1, fig. B)<br />

che la pressione dell’aria sia impostata a<br />

circa 500 kPa (5 bar) per le torce P70/P150<br />

e a circa 350 kPa (3,5 bar) per la torcia<br />

P120W. Eventualmente procedere come<br />

descritto al paragrafo precedente.<br />

4) Regolare la corrente elettrica di taglio<br />

agendo sul potenziometro regolazione<br />

corrente (pos. 6, fig. B). L’amperometro<br />

digitale visualizzerà la corrente di taglio<br />

preimpostata. L’aumento della corrente<br />

elettrica permette maggiori velocità di taglio<br />

o, a parità, maggiori spessori tagliabili.<br />

5) Prima di iniziare il taglio verificare che la<br />

cappa montata sulla torcia abbia un diametro<br />

corrispondente a quello indicato dal<br />

LED verde acceso sul pannello frontale<br />

dell’impianto (pos. 17, fig. B).<br />

6) Premere e subito rilasciare il pulsante torcia<br />

per permettere la fuoriuscito dell’aria.<br />

Riverificare sul manometro (pos. 1, fig.<br />

B) che la pressione dell’aria sia impostata<br />

al valore prescritto. Eventualmente agire<br />

sul regolatore di pressione (pos. 2, fig. B).<br />

7) Avvicinare la torcia al pezzo (vedi fig. F)<br />

e, mantenendo il distanziale appoggiato<br />

senza esercitare pressione, premere il pulsante<br />

torcia dando così luogo all’accensione<br />

dell’arco pilota e all’uscita dell’aria.<br />

Entrare con la fiamma nel pezzo e iniziare<br />

il taglio. Il LED rosso (pos. 12, fig. B) è<br />

acceso durante l’operazione di taglio. Evitare<br />

di tenere l’arco pilota acceso in aria<br />

per non consumare inutilmente elettrodo<br />

e cappa.<br />

8) Nei casi particolari di spegnimento dell’arco<br />

all’ingresso del pezzo da tagliare aumentare<br />

l’angolo di 95 ° fra torcia e il metallo<br />

(fig. F).<br />

9) Tagliare facendo attenzione che il materiale<br />

fuso coli attraverso il solco e non venga<br />

proiettato in direzione della torcia. In<br />

quest’ultimo caso diminuire la velocità di<br />

taglio.<br />

10) Fine operazione di taglio. L’aria continuerà<br />

ad uscire dalla torcia per circa un minuto in<br />

modo da permettere il raffreddamento dei<br />

componenti della torcia. Attendere che l’aria<br />

cessi di fluire prima di spegnere l’impianto.<br />

Durante questa fase è comunque possibile<br />

ripartire con un nuovo ciclo di taglio. Nel<br />

caso si debbano eseguire tagli in corrispondenza<br />

di angoli o di rientranze (fig. I) si<br />

consiglia di utilizzare elettrodi e cappe del<br />

tipo prolungato (pos. 3-6, fig. I). Nel caso<br />

si debbano eseguire tagli circolari si consiglia<br />

di utilizzare l’apposito compasso (fornito<br />

a richiesta). Non eseguire il taglio a contatto<br />

fra cappa e pezzo con una corrente di<br />

taglio superiore a 50 A.<br />

Manutenzione<br />

Attenzione: Prima di effettuare qualsiasi<br />

ispezione all’interno del generatore togliere<br />

l’alimentazione all’impianto. Riparazioni<br />

eseguite da centri non autorizzati CEA<br />

comportano l’immediato decadimento della<br />

garanzia.<br />

RICAMBI<br />

I ricambi originali sono stati specificatamente<br />

progettati per il nostro impianto. L’impiego di<br />

ricambi non originali può causare variazioni<br />

nelle prestazioni e ridurre il livello di sicurezza<br />

previsto. Per danni conseguenti dall’uso di ricambi<br />

non originali decliniamo ogni responsabilità.<br />

GENERATORE<br />

Essendo questi impianti completamente statici,<br />

ad eccezione del ventilatore che è tuttavia<br />

dotato di boccole autolubrificanti, la manutenzione<br />

si riduce a:<br />

• Rimozione periodica degli accumuli di sporco<br />

e polvere dall’interno del generatore per<br />

mezzo di aria compressa. Non dirigere il<br />

getto d’aria direttamente sui componenti<br />

elettrici che potrebbero danneggiarsi.<br />

• Ispezione periodica al fine di individuare cavi<br />

logori o connessioni allentate che sono la<br />

causa di surriscaldamenti.<br />

• Verificare che il circuito dell’aria sia completamente<br />

libero da impurità e che le connessioni<br />

dello stesso siano ben serrate e<br />

prive di perdite. A questo proposito va riservata<br />

particolare attenzione all’elettrovalvola.<br />

• Sebbene i filtri aria siano provvisti di scarico<br />

automatico della condensa, è bene pulire<br />

l’inserto del filtro regolatore svitando lo<br />

schermo del gruppo centrifugazione. Per<br />

svitare la tazza fare uso di chiave a compasso<br />

(vedi fig. G).<br />

Controllare periodicamente i contatti dello<br />

spinterogeno. Essi sono normalmente regolati<br />

ad una distanza di 0,7 mm. Verificare questa<br />

distanza e controllare che i contatti producano<br />

una scintilla regolare e costante (fig. H).<br />

TORCIA<br />

Attenzione: Prima di effettuare qualsiasi<br />

operazione di manutenzione o di sostituzione<br />

di parti della torcia, assicurarsi che<br />

sia stata tolta l’alimentazione del generatore.<br />

I particolari normalmente soggetti ad usura<br />

sono l’elettrodo (pos. 2-3, fig. I), e la cappa<br />

(pos. 5-6, fig. I). La sostituzione di una di queste<br />

parti è possibile solo dopo aver svitato il<br />

portaugello esterno (pos. 7, fig. I). È importante<br />

eseguire i seguenti controlli sulla torcia<br />

plasma prima di iniziare a lavorare (fig. I):<br />

1) Controllare lo stato di efficienza del diffusore<br />

aria (pos. 4, fig. I) che deve sempre<br />

presentare i fori di accesso aria liberi da<br />

occlusioni. La sequenza di inserimento è<br />

quella illustrata in fig. I.<br />

2) Sostituire l’elettrodo (pos. 2-3, fig. I) quando<br />

presenta un cratere al centro profondo<br />

1 ¸1,5 mm.<br />

3) Dopo ripetuti inneschi sulla cappa ed elettrodo<br />

si forma una zona ossidata che può<br />

creare problemi in fase di innesco. Controllare<br />

lo stato di efficienza delle parti,<br />

pulire e, se necessari sostituirle. L’eccessiva<br />

usura di cappa ed elettrodo può provocare<br />

danni al corpo torcia.<br />

4) Sostituire l’elettrodo prima del totale consumo<br />

dell’inserto e la cappa quando presenta<br />

un foro irregolare o di diametro maggiorato.<br />

Per garantire una maggiore durata dei<br />

consumabili della torcia PLASMA non spegnere<br />

il generatore durante la fase di post-flusso<br />

aria alla fine dell’esecuzione del taglio. Il postflusso<br />

aria permette il raffreddamento dei componenti<br />

della torcia.<br />

7

ATTACCO CENTRALIZZATO<br />

Nel caso di perdite d’aria dall’attacco, verificare:<br />

• Che l’attacco sia stato avvitato completamente,<br />

in caso contrario, completare l’operazione<br />

(vedi fig. D).<br />

• Che la guarnizione OR (pos. E, fig. D), posizionata<br />

all’interno dell’attacco femmina<br />

(lato macchina), sia integra, altrimenti sostituirla.<br />

Nel caso di rottura del blocco di sicurezza richiedere<br />

il pezzo sostitutivo.<br />

IMPIANTO DI RAFFREDAMENTO<br />

Per la manutenzione dell’impianto di raffreddamento<br />

fare riferimento al manuale d’uso<br />

dello stesso.<br />

Rilievo di eventuali<br />

inconvenienti e loro<br />

eliminazione<br />

Alla linea di alimentazione va imputata la causa<br />

dei più frequenti inconvenienti. In caso di<br />

guasto procedere come segue:<br />

1) Controllare il valore della tensione di linea;<br />

2) Controllare il perfetto allacciamento del<br />

cavo di alimentazione alla spina e all’interruttore<br />

di rete;<br />

3) Verificare che i fusibili di rete non siano<br />

bruciati o allentati;<br />

4) Controllare se sono difettosi:<br />

• l’interruttore che alimenta la macchina;<br />

• la presa a muro della spina;<br />

• l’interruttore del generatore.<br />

NOTA: Date le necessarie conoscenze tecniche<br />

che richiede la riparazione del generatore,<br />

si consiglia, in caso di rottura, di rivolgersi<br />

a personale qualificato oppure alla nostra assistenza<br />

tecnica.<br />

TAVOLA RICERCA GUASTI<br />

I sei LED di segnalazione ubicati sul lato destro<br />

del frontale dell’impianto permettono nella<br />

maggior parte dei casi di risalire alla causa<br />

del guasto.<br />

Si consiglia quindi di esaminare l’accensione<br />

dei LED per individuare l’inconveniente.<br />

Di seguito sono riportati i possibili guasti che<br />

possono avvenire nell’impianto.<br />

Tavola ricerca guasti<br />

Difetto<br />

• Commutatore di linea acceso ma LED verde spento<br />

(pos. 11, fig. B)<br />

• LED giallo mancanza aria acceso (Pos. 13, fig. B)<br />

• LED giallo mancanza liquido di raffreddamento<br />

acceso (pos. 14, fig. B)<br />

• LED rosso di protezione difettoso (Pos.16, fig. B)<br />

• LED protezione termostatica acceso<br />

• LEDS verdi segnalazione torcia connesso all’attacco<br />

centralizzato spenti (pos. 10, fig. B)<br />

• LED rosso attivazione pulsante torcia spento con<br />

quest’ultimo premuto (pos. 12, fig.B)<br />

• Mancanza aria col pulsante torcia premuto<br />

• L’arco pilota non si accende quando il pulsante<br />

torcia è premuto<br />

• L’arco si spegne a contatto col pezzo da tagliare<br />

Causa<br />

1) Alimentazione mancante<br />

2) Fusibile bruciato o interruttore magnetotermico di linea<br />

intervenuto<br />

3) Scheda servizi difettosa<br />

1) Pressione aria nell’impianto inferiore al valore prescritto<br />

2) Pressostato difettoso<br />

1) Pompa impianto di raffreddamento non in pressione<br />

2) Flussostato difettoso<br />

1) Presenza di una tensione a vuoto maggiore di 200 V<br />

1) Intervento protezione termica sul trasformatore o sul<br />

raddrizzatore<br />

1) Torcia plasma non originale CEA<br />

2) Scheda servizi difettosa<br />

1) Torcia non completamente avvitata all’attacco centralizzato<br />

2) Portaugello non avvitata al corpo torcia<br />

3) Pulsante torcia difettoso<br />

4) Scheda servizi frontale difettosa<br />

1) Scheda controllo difettosa<br />

2) Elettrovalvola difettosa<br />

1) Scheda servizi difettosa (se il LED rosso è spento)<br />

2) Protezione elettrica corpo torcia svitata<br />

3) Elettrodo e cappa della torcia usurati<br />

4) Resistenza arco pilota interrotta<br />

5) Pulsante torcia difettoso<br />

1) Mancanza collegamento del cavo di massa<br />

Rimedio<br />

1) Controllare il collegamento del cavo di alimentazione<br />

alla linea e sistemare gli eventuali inconvenienti<br />

2) Sostituire o ripristinare<br />

3) Sostituire<br />

1) Regolare la pressione dell’aria al valore prescritto<br />

2) Sostituire<br />

1) Eliminare le bolle d’aria presenti nel circuito idraulico<br />

mettendo in pressione l’impianto (leggere le istruzioni<br />

dell’impianto di raffreddamento)<br />

2) Sostituire il flussostato<br />

1) Far verificare il generatore da un nostro centro di assistenza<br />

1) Attendere il riarmo per qualche minuto e ridurre il ciclo<br />

di lavoro<br />

1) Utilizzare solo prodotti originali CEA<br />

2) Sostituire<br />

1) Avvitare completamente la torcia nella sua sede<br />

2) Avvitare completamente il portaugello al corpo torcia<br />

3) Sostituire<br />

4) Sostituire<br />

1) Sostituire<br />

2) Sostituire<br />

1) Sostituire<br />

2) Rimontare oppure serrare l’ugello della torcia<br />

3) Sostituire<br />

4) Sostituire<br />

5) Sostituire<br />

1) Collegare il cavo di massa<br />

8

Comuni difetti di taglio<br />

Difetto<br />

• Penetrazione insufficiente<br />

• L’arco principale si spegne<br />

• Pesante formazione di scorie<br />

• Cappa surriscaldata o di colore nero<br />

• Arco pilota intermittente o scoppiettante<br />

Causa<br />

1) Velocità di taglio troppo elevata<br />

2) Corrente troppo bassa<br />

3) Connessione di massa malfatta<br />

1) Velocità di taglio troppo bassa<br />

2) Troppa distanza tra torcia e pezzo<br />

3) Eccessiva erosione dell’elettrodo<br />

1) Pressione aria errata<br />

2) Velocità di taglio troppo bassa<br />

3) Foro cappa eroso<br />

4) Distanziale errato<br />

1) Corrente troppo elevata<br />

2) Distanza tra cappa e pezzo troppo bassa<br />

3) Aria sporca<br />

4) Eccessiva erosione dell’elettrodo<br />

1) Pressione aria errata<br />

2) Aria sporca, unta, bagnata<br />

3) Corrente arco pilota troppo bassa<br />

Rimedio<br />

1) Diminuire la velocità<br />

2) Aumentare la corrente<br />

3) Verificare il collegamento del cavo di massa al<br />

pezzo<br />

1) Aumentare la velocità<br />

2) Diminuire il distanziale<br />

3) Sostituire l’elettrodo<br />

1) Regolare il riduttore alla pressione corretta<br />

2) Aumentare la velocità<br />

3) Sostituire la cappa<br />

4) Diminuire il distanziale<br />

1) Diminuire la corrente<br />

2) Aumentare la distanza<br />

3) Pulire filtro aria<br />

4) Sostituire l’elettrodo<br />

1) Regolare io riduttore alla pressione corretta<br />

2) Pulire filtro aria<br />

3) Verificare il circuito dell’arco pilota nel generatore<br />

9

<strong>UK</strong><br />

English<br />

Introduction 10<br />

Description 10<br />

Technical data 10<br />

Limits of use (EN 60974-1) 11<br />

Safety norms 12<br />

Plasma cutting 12<br />

Installation 12<br />

Connection to the mains supply 12<br />

Command and control devices 12<br />

Connection of the Plasma torch and<br />

ground wire 12<br />

Connection of compressed air 13<br />

Sequence of operations to perform<br />

before cutting 13<br />

Manteinance 13<br />

Possible problems and remedies 14<br />

Trroubleshooting table 14<br />

Common cutting defects 15<br />

Trimmer regulation on electronic cart 76<br />

Wiring diagram 77<br />

Wiring diagram legend 78-81<br />

Color key 82<br />

Meaning of graphic symbols on<br />

machine 83-84<br />

Meaning of graphic symbols on<br />

rating plate 85-86<br />

Spare parts list 87-91<br />

Ordering spare parts 92<br />

Introduction<br />

We thank you for buying one of our products.<br />

Before using the equipment read the<br />

instructions in this manual carefully.To obtain<br />

the best performance from the machine and<br />

ensure the longest possible life of all its<br />

components you must carefully follow the<br />

instructions for use and maintenance detailed<br />

in this manual. In the interest of our customers<br />

we suggest any maintenance or repair of the<br />

equipment is made by our service agents<br />

where you can find properly qualified<br />

assistance and correct spare parts. All our<br />

equipment are in a continual state of<br />

development, and we therefore reserve the<br />

right to modify the construction and ancillary<br />

apparatus without notice.<br />

Description<br />

This direct current generator is an economical<br />

and efficient cutting system that can be used<br />

for any metal, aluminum, stainless steel, etc.<br />

with thickness of 0.5 to 40 mm. The equipment<br />

is suitable for small and medium carpentry and<br />

industrial use. The main technical features are:<br />

• double three-phase feed;<br />

• possibility of using three different types of<br />

PLASMA torches PLASMA (P70 - P150 -<br />

P120W) according to the type of cut to be<br />

made and current used;<br />

• continuously regulated cutting current to<br />

improve the appearance of the cut;<br />

• Easy user-system interface. In fact the<br />

machine automatically recognizes the type<br />

of PLASMA torch being used (corresponding<br />

green light on); sets the most appropriate<br />

cutting current scale (25 ÷ 75 A e 25 ÷ 150<br />

A) and gives the diameter of the tip to be<br />

used (corresponding green light on) to<br />

achieve a perfect cut;<br />

• digital amperometer for pre-setting and<br />

effective cutting current reading;<br />

• cutting operational cycle and alarm signals<br />

displayed with lights;<br />

• accident prevention device on the torch and<br />

in the generator conforming to the latest<br />

international safety norms;<br />

• heat protection against overloads;<br />

• excellent cutting quality for all metals and<br />

long service life of wear parts due to new<br />

“total wave control” (TWC) device ensuring<br />

a first rate cutting current wave;<br />

• forced ventilation control after cutting<br />

completed. The ventilator only works for the<br />

time needed to cool the parts inside;<br />

• housing provided for the P120W torch water<br />

cooling unit at the back of the machine;<br />

• optional interface for remote control of<br />

system (robot, pantograph, etc.)<br />

• possibility for gouging by using the special<br />

parts on the torch;<br />

Only use original CEA torches.<br />

Technical data<br />

The technical data for this equipment is<br />

summarized in the table 1.<br />

The system is designed to use original CEA<br />

PLASMA torches types P70 - P150 - P120W<br />

with the following specifications:<br />

• air cooling (P70 - P150);<br />

• Cooling with a cutting liquid (P120W);<br />

• spark starting at high frequency;<br />

• pilot arc;<br />

TABLE 2<br />

Torch type<br />

Voltage category<br />

Compressed air pressure<br />

Monoair version with consumption<br />

Cable length<br />

Max. cutting current<br />

Cutting voltage<br />

Maximum quality cutting thickness<br />

Connection to generator<br />

Coolant liquid quantity<br />

* Factor of efficiency<br />

kPa (bar)<br />

lt/min.<br />

m<br />

A<br />

V<br />

mm<br />

lt/min.<br />

• incorporated safety system through microswitch<br />

inside switching off.<br />

With model P120W it is possible to achieve<br />

superior quality cuts than air-cooled torches.<br />

In particular:<br />

• cutting is quicker;<br />

• superior cutting quality;<br />

• considerable reduction in wear of wear parts;<br />

• reduction in air and gas consumption;<br />

• less production and distribution of cutting<br />

dust.<br />

Use the CEA IR14 water coolant system with<br />

a special cutting liquid for the P120W torch,<br />

for optimum working performance at<br />

temperatures above or below 0°C (anti-freeze<br />

and anti-boiling properties). Using coolant<br />

liquid also prevents formation of scaling due<br />

to hard water, which could compromise the<br />

torch service life and performance.<br />

Table 2 gives the main technical<br />

characteristics of the 3 torches.<br />

TABLE 1<br />

Generator model<br />

PLASMA PLUS 150 E<br />

Three phase 50/60 Hz V 230 / 400<br />

Cutting current<br />

A<br />

25 ÷ 75<br />

25 ÷150<br />

Installed power kVA 27<br />

Slow-blow fuse<br />

A<br />

63 (230V)<br />

40 (400V)<br />

Open circuit voltage V 240<br />

Usable current at 100% A 90<br />

Usable current at 60% A 115<br />

Usable current at 35% A 150<br />

Hood hole diameter mm 1,0 ÷ 1,9<br />

Maximum quality<br />

cutting thickness<br />

mm 40<br />

Maximum separation<br />

cutting thickness<br />

mm 50<br />

Insulation class<br />

H<br />

Degree of protection IP 23<br />

Weigh Kg 170<br />

Dimensions mm 940-450-850<br />

P70<br />

M<br />

500 (5)<br />

circa130<br />

6<br />

70 (60%)*<br />

110<br />

20<br />

-<br />

P150 P120W<br />

M<br />

M<br />

500 (5) 350 (3,5)<br />

circa 220 circa 50<br />

6<br />

6<br />

150 (60%)*<br />

150 (60%)*<br />

120 (100%)*<br />

140<br />

140<br />

40<br />

40<br />

centralised attachment<br />

-<br />

0,6<br />

10

Limits of use (EN 60974-1)<br />

A) The use of plasma equipment for cutting<br />

is typically discontinuous as it consists of<br />

periods of effective operation (cutting) and<br />

rest periods (while the piece is being<br />

positioned, etc.). The size of the equipment<br />

is suitable for safe use of max. nominal<br />

current I 2 for a working time that is 35% of<br />

the total time of use. The regulations in<br />

effect stipulate that 10 minutes is the<br />

maximum total time of use. For the work<br />

cycle, 35% of that time is considered.<br />

When this time is exceeded, an overheat<br />

cutoff goes into operation to protect the<br />

internal components of the generator from<br />

the danger of overheating. The overheat<br />

protection cutoff is signaled by a yellow<br />

LED lighting up on the front of the<br />

generator. After a few minutes the overheat<br />

cutoff resets itself automatically and the<br />

yellow LED goes off, indicating that the<br />

equipment is once again ready for use.<br />

B) This generator is made to IP 23 protection<br />

level.<br />

Safety norms<br />

GENERAL SAFETY NORMS<br />

This equipment must be used only<br />

for cutting and not for any other<br />

unsuitable uses. It must be used<br />

only by people trained and<br />

experienced in the use of cutting<br />

equipment. Operators must respect safety<br />

standards in order to ensure their and third<br />

parties’ safety.<br />

PREVENTION AGAINST ELECTRIC<br />

SHOCK<br />

• Disconnect the power source<br />

before making any repairs or any<br />

maintenance operation.<br />

• Make sure that the equipment is<br />

properly connected to a good<br />

earth.<br />

• The equipment must be installed by qualified<br />

personnel.<br />

• All connections must meet the standards in<br />

force and the accident-prevention laws.<br />

• Do not cut in damp or wet conditions or in<br />

the rain.<br />

• Do not cut with worn or loose cables. Inspect<br />

the cables frequently to be sure that there<br />

are no insulation defects, exposed wires or<br />

loose connections.<br />

• Do not overload cutting cables. Stop cutting<br />

if the cables overheat in order to avoid rapid<br />

wearing of the insulation.<br />

• Never touch directly parts which are<br />

electrically charged. After using the<br />

equipment, take care to put away the torch<br />

or the electrode holder avoiding any contact<br />

with parts connected to the earth cable.<br />

SAFETY AGAINST FUMES AND<br />

EQUIPMENT GASES<br />

• Provide fume extraction<br />

equipment to remove gases and<br />

fumes produced while cutting,<br />

especially when cutting in<br />

confined spaces.<br />

• Cutting shops must always be well<br />

ventilated, and have adequate extraction.<br />

• Remove any paint from the parts to be cutted<br />

because toxic gases could be produced by<br />

them.<br />

• Provide adequate ventilation in the work<br />

place.<br />

• Do not cut in places where you suspect gas<br />

leakage or next to internal combustion<br />

engines.<br />

• Locate the cutting machine away from<br />

degreasers using trichloroethylene vapours<br />

or other chloride hydrocarbons as solvents,<br />

since the cutting arc and the ultraviolet light<br />

it produces react with these vapours<br />

producing phosgene, a highly toxic gas.<br />

PREVENTION AGAINST RADIATION AND<br />

BURNS<br />

• Never use broken or faulty<br />

masks.<br />

• Never look at the cutting arc<br />

without wearing the proper<br />

safety mask.<br />

• Protect your eyes by means of the proper<br />

shield equipped with filter lens (protection<br />

degree 9 ÷ 14 EN 169/BS 639).<br />

• Replace unsuitable or damaged filter lens<br />

immediately.<br />

• Place a transparent glass in front of the filter<br />

lens to protect it.<br />

• Never start the cutting arc before making<br />

sure that everyone nearby is provided with<br />

the necessary protection.<br />

• Take care that the bystanders are not hurt<br />

by the ultraviolet light of the cutting arc.<br />

• Always use the proper clothing, safety<br />

goggles and gloves.<br />

• Use ear protectors or ear plugs.<br />

• Wear heavy leather gloves, to avoid burns,<br />

and to protect the hands whilst handing the<br />

pieces to be cutted.<br />

PRECAUTIONS AGAINST FIRE AND<br />

EXPLOSION<br />

• Remove any combustible matter<br />

from the working area.<br />

• Do not cut next to flammable<br />

materials or liquids, or in a gas<br />

saturated room.<br />

• Do not wear clothes soaked with oil or<br />

grease because fire can be started by<br />

sparks.<br />

• Do not cut on containers which hold<br />

flammable substaces or on materials giving<br />

off flammable or toxic vapours when heated,<br />

without adequate cleaning.<br />

• Before cutting a container check what it<br />

contained. Even a little remainder of<br />

flammable gas or liquid can cause an<br />

explosion.<br />

• Never use oxygen to remove gas from a<br />

container.<br />

• Avoid cutting of grooved castings from which<br />

gas has not been properly removed.<br />

RISKS DUE TO MAGNETIC FIELDS<br />

• The magnetic field generated by<br />

a cutting set can be dangerous<br />

for persons with pacemakers,<br />

hearing aids and similar<br />

apparatuses. These persons<br />

must consult their doctor, before<br />

approaching a machine which is running.<br />

• Do not go near a cutting set in operation,<br />

with watches, or electronic data collectors,<br />

timers, etc.. These objects can be irreparably<br />

damaged by the magnetic field.<br />

• This equipment conforms to the EEC<br />

Directives 89/ 336, 92/31 and 93/68<br />

concerning its electromagnetic compatibility<br />

(EMC). In particular, it conforms to the<br />

technical prescriptions of the EN 50199<br />

standard, and is suitable for use in any<br />

industrial environments, and not in domestic<br />

ones. In case of electromagnetic problems,<br />

it is the responsibility of the user, to resolve<br />

the situation with the manufacturer’s<br />

assistance. In some cases it may be<br />

necessary to shield the cutting equipment,<br />

and fit suitable filters on the mains supply.<br />

MATERIALS AND THEIR DISPOSAL<br />

• These machines are<br />

manufactured with materials<br />

which do not contain any toxic<br />

or poisonous substances<br />

dangerous to the operator.<br />

• When the equipment is scrapped, it should<br />

be dismantled separating the components<br />

according to the type of material.<br />

HANDLING AND STOCKING<br />

COMPRESSED GASES<br />

• Always avoid contact between<br />

cables carrying cutting current<br />

and compressed gases cylinder<br />

and their storage systems.<br />

• Always close the valves on the<br />

compressed gas cylinders when not in use.<br />

• The valves on Inert gas cylinder should<br />

always be fully opened when in use.<br />

• The valves on flammable gases should only<br />

be opened full turn so that quick shut off<br />

con be mode in an emergency.<br />

• Care should be taken when moving<br />

compressed gas cylinders to avoid damage<br />

and accidents which could result in injury.<br />

• Do not attempt to refill compressed gas<br />

cylinders, always use the correct pressure<br />

reduction regulators and suitable base fined<br />

with the correct connectors.<br />

• Far further information consult the safety<br />

regulation governing the use of cutting<br />

gases.<br />

11

Plasma Cutting<br />

The cutting system used by this equipment is<br />

a low current system that uses compressed<br />

air as its plasma generator as well as for<br />

cooling. The air normally used is a mixture of<br />

79% nitrogen and 21% oxygen. These two<br />

biatomic gasses have almost identical enthalpy<br />

and form a highly energetic blend. The low<br />

current also makes it possible to use torches<br />

with a low air capacity and moderate cutting<br />

speed, that are more suitable for manual<br />

procedures.<br />

CUTTING PARAMETERS<br />

In analyzing the parameters that characterize<br />

manual plasma cutting it is necessary to note<br />

that they depend on the material to be cut, its<br />

thickness and the skill of the operator in<br />

following the cutting line. Optimum speed<br />

depends largely on the skill of the operator and<br />

amount of material to be cut and is achieved<br />

when the fused material flows through the<br />

groove and is not projected in the direction of<br />

the torch. If the latter occurs, cutting speed<br />

has to be reduced.<br />

The parameters that affect cutting are:<br />

• Electric power. Any increase in electric<br />

power will permit higher cutting speed and<br />

greater thickness of the material to be cut<br />

• Compressed air capacity. Increasing the<br />

air capacity enables cutting thicker material<br />

and ensures better quality at any thickness<br />

• Distance between hood and piece. The<br />

appearance of the cut and wear of the active<br />

components of the torch depends on the<br />

hood being held as a correct distance from<br />

the piece.<br />

NOTE: The width of the cutting groove is<br />

usually about twice the diameter of the hole<br />

in the hood.<br />

Respect of the above recommendations<br />

ensures greatly reduced thermal alterations of<br />

the material due to cutting, that are in any case<br />

always fewer than those caused by oxygen<br />

torches.<br />

The thermally altered zone is in any case<br />

smaller than the zone on which the weld is<br />

effective, so that in welding pieces that have<br />

been cut by plasma it is not necessary to<br />

perform any cleaning or grinding operations.<br />

Installation<br />

The place where the equipment is installed<br />

should be selected with care so as to ensure<br />

satisfactory, safe use.<br />

The user is responsible for installation and use<br />

of the equipment according to the instructions<br />

provided by the manufacturer in this manual.<br />

Temperatures must be between –25 °C e +55<br />

°C. during transportation and/or storage in<br />

stores.<br />

Before installing the equipment the user should<br />

take into consideration any possible<br />

electromagnetic problems in the work area.<br />

In particular, we recommend that the<br />

equipment not be installed in the vicinity of:<br />

• signalling, control and telephone cables;<br />

• radiotelevision transmitters and receivers;<br />

• computers or controlling and measuring<br />

instrument;<br />

• safety and protection devices.<br />

If the operator wears a pacemaker, hearing aid<br />

or other similar device, he should consult his<br />

doctor before approaching the equipment while<br />

it is running. The environment where the<br />

equipment is installed must conform with the<br />

degree of protection of the chassis that is IP23<br />

(IEC publication 529). The system is capable<br />

of working in environments where working<br />

conditions are particularly hard at temperatures<br />

of between –20 °C e +40 °C., with max<br />

humidity:<br />

• 50% up to + 40°C;<br />

• 90% up to +20 °C.<br />

This equipment cools water by forced<br />

circulation of air and must therefore be<br />

positioned in such a way that the air can easily<br />

be drawn in and expelled through the openings<br />

in the chassis.<br />

Hoist the equipment using the eyebolts only.<br />

The eyebolts are located on the machine lid.<br />

Connection to the<br />

mains supply<br />

Before connecting the cutting equipment<br />

to the mains supply, check that the data on<br />

the machine plate correspond to the supply<br />

voltage and frequency and its main switch<br />

is on the “0” position.<br />

To change the main supply, proceed as follows:<br />

• Place the clamp near the knob as indicated<br />

in fig. A.<br />

This equipment has been designed to work at<br />

rated voltages V 230 and V 400 50/60 Hz.<br />

Anyway, it can work without problem at different<br />

voltages: V 220/240/380/415, 50/60 Hz.<br />

The connection to the supply, should be made<br />

with four core cable which is supplied with the<br />

machine, connecting:<br />

• Three wires the supply;<br />

• The fourth one, YELLOW-<strong>GR</strong>EEN, to earth.<br />

Connect a suitable plug (3p+e) of proper<br />

capacity to the mains cable and fix to a<br />

socket fitted with fuses or automatic<br />

switch: the proper earth terminal must be<br />

connected to the earth connector (yellowgreen)<br />

of the main supply.<br />

Table 3 indicates the values of current carrying<br />

capacity suggested for time delay fuses<br />

chosen in accordance with the maximum rated<br />

cutting current supplied by the cutting<br />

equipment and with the rated mains voltage.<br />

TABLE 3<br />

Model<br />

150 E<br />

I 2<br />

max rated A 150 (35%)*<br />

Installed power kVA 27<br />

Rated current for<br />

“gl” class fuses<br />

U1=220V - 230V - 240V A 63<br />

U2=380V - 400V - 415V A 40<br />

Mains supply connection cable<br />

Section mm 2 4 x 10<br />

Length m 4<br />

Earth cable<br />

Section mm 2 35<br />

Length m 4<br />

* Factor of efficiency<br />

NOTE: If extensions of the power supply cable<br />

are used, they must be of adequate cross<br />

section and never inferior to that of the cable<br />

supplied.<br />

Command and control<br />

devices (fig. B)<br />

Pos. 1 Pressure gauge for reading cutting<br />

air pressure<br />

Pos. 2 Filter and cutting air pressure<br />

regulator. Set at approx. 5 Mpa (5<br />

bar). It includes an air filter with<br />

automatic expulsion of impurities.<br />

Regulate to the prescribed pressure<br />

according to the type of torch used.<br />

2 air filters are included,<br />

automatically expelling impurities.<br />

Pos. 3 Digital amperometer to set and read<br />

effective cutting current.<br />

Pos. 4 Line voltage switchover from 230V<br />

to 400V<br />

Pos. 5 Auxiliary and control circuit protection<br />

fuse.<br />

Pos. 6 Potentiometer for regulation of<br />

cutting current<br />

Pos. 7 Snap-in connector for ground wire<br />

connection (+pole)<br />

Pos. 8 Rapid coupling coolant liquid blue<br />

(delivery) and red (return) pipes for<br />

the P120W torch (optional).<br />

Pos. 9 Housing for connection to plasma<br />

torch<br />

Pos. 10 Green LEDS signalling the type of<br />

PLASMA torch connected.<br />

Pos. 11 Green LED: signals power ON.<br />

When on the system is powered and<br />

ready for use.<br />

Pos. 12 Red LED: signals activation of torch<br />

button. When the torch button is<br />

pressed the LED lights up and the<br />

system is ready for cutting<br />

operations.<br />

Pos. 13 Yellow LED: signals lack of<br />

compressed air. Lights up when the<br />

air pressure falls below 400 kPa (4<br />

bar). It lights up when air pressure is<br />

below the set value.<br />

Pos. 14 Yellow LED warning there is no more<br />

coolant liquid for torch P120W. This<br />

is only works when the PLASMA<br />

torch P120W is connected.<br />

Pos. 15 Yellow LED: signals intervention of<br />

overheat cutoff<br />

Pos. 16 Red LED (generic power warning<br />

signal). Lights up in the following<br />

cases:<br />

• presence of unusual voltage ><br />

200V, hazardous for the operator<br />

Pos. 17 Green LEDS recommending the<br />

diameter of tip to be used.<br />

Connection of plasma<br />

torch and ground wire<br />

Important: before performing any operation<br />

regarding connection of the torch and<br />

ground wire, disconnect the power to the<br />

system.<br />

Connect the ground wire to the snap-in<br />

connector (pos. 7, fig. B).<br />

The ground wire has to be connected on the<br />

specific terminal to the piece to be cut, which<br />

must be effectively grounded as well as the<br />

cutting bench (fig. C).<br />

Do not connect the ground terminal to the piece<br />

of material to be removed.<br />

The standard supplied Plasma torch has<br />

special CEA electrical connections in the<br />

central adaptor.<br />

12

Before fitting a new equipment, make sure<br />

that the torch central adaptor electrical<br />

connectios are matching the ones of the<br />

Plasma equipment.<br />

Do not connectt to the Plasma equipment<br />

any other torch different from the standard<br />

supplied unes; the utilisation of other non<br />

suitable torches might be dangerous for the<br />

operator.<br />

Connect the plasma torch to the centalised<br />