Prosjektrapport

Prosjektrapport

Prosjektrapport

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

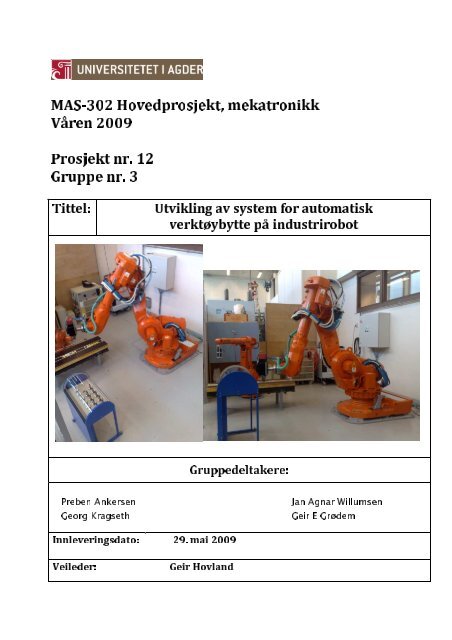

Hovedprosjekt, mekatronikk Våren 2009 Prosjekt nr. 12 Gruppe nr. 3 MAS-302<br />

Utvikling av system for automatisk verktøybytte på industrirobot Tittel:<br />

Preben Ankersen Jan Agnar Willumsen Georg Kragseth Geir E Grødem Innleveringsdato: 29. mai 2009 Gruppedeltakere:<br />

Geir Hovland Veileder:

• Utvikling<br />

• Organisering<br />

• Kravspesifikasjon<br />

• Analysestrategi<br />

• Beskrivelse<br />

• Produktutvikling<br />

• Gjennomføring,<br />

• Økonomi<br />

o Prosjektet<br />

o Ble<br />

o Ble<br />

o På<br />

o Det<br />

o Beskrivelse<br />

o Oversikt<br />

o Muligheter<br />

Sammendrag Rapporten er beskrivelse av følgende hovedprosjekt: av system for automatisk verktøybytte på industrirobot 1<br />

rapport inkluderer: av prosjektarbeidet ble organisert med en leder, faste møtetider innad i Gruppens<br />

og med veileder. Begge møtene har egne logger. Tidslinje ble laget og revidert når nødvendig. gruppen<br />

utarbeidet tidlig i forprosjektet og en mindre revidering før<br />

og systemoversikt hovedprosjektet.<br />

i forprosjektet var et viktig grunnlag for hovedprosjektet. Var nødvendig for å få totaloversikt. av enheter og programvare tilhørende prosjektet grunn av prosjektets kompleksitet var det nødvendig å få et total bilde over hva gruppen måtte tilegne seg kunnskaper om. av verktøyskap utarbeidet<br />

gjennomført PU for å sikre at det ble et godt resultat for verktøyskapet. konfigurasjon og løsning av hvordan gruppen løste oppgavene. over prosjektets utgifter. ble<br />

for forretningsdrift er vurdert.

KONKLUSJON Organiseringen av prosjektet har vært hensiktsmessig tidslinjen har vært<br />

god rettesnor for fremdriften. Møteloggene har vært veldig verdifulle for å dokumentere og spore avgjørelser. Spesielt det at loggen for sak følger inntil den ferdig. 1.1<br />

og systemoversikten gitt gruppen kollektiv kunnskap om informasjon som den enkelte har fremskaffet. Det var suksessfaktor. Beskrivelsen av enheter og programvare ga også slik kollektiv kunnskap og bidro til at alle visste hovedtrekkene i alle enhetene og programmene. Det var også svært nyttig å bruke som hurtigreferanse tidlig i prosjektet. Analysen<br />

har valgt å utvikle et skap som har plass til 16 ISO30 holdere, som er plassert i 3 rader med 2 ubenyttede plasser for andre opsjoner. Skapet har Gruppen<br />

lokk Lexan som kan bøyes slik at det inntar en sylindrisk form når verktøyskapet er lukket. Programvare for verktøybytte er utviklet i RAPID fungerer i henhold til kravspesifikasjonen. I tillegg er det designet og bygget et koplingsskap som<br />

permanent installasjon. Alle eksterne enheter og koblinger montert ut et tanke sikkerhet, estetikk og varig bruk. Gjennomføring, konfigurasjon og løsning beskriver hvordan gruppen løste de andre tekniske oppgavene. Problemene som har dukket opp underveis har blitt analysert og løst. Det har endt opp i en stor installasjon som dekker kravspesifikasjon på så nær som et punkt. fra<br />

prosjektresultat gir UiA et verdifullt undervisningsobjekt og vil være et solid grunnlag for videre utvikling av avanserte robotprosjekter til Gruppens<br />

kommende bachelor- og masterstudenter.

• Stort<br />

• Komplisert<br />

•<br />

disipliner slik som mekanikk, hydraulikk, elektronikk, regulering og programmering. Det vil si mekatronikk. Komplekst<br />

kunne velge mellom flere meget gode prosjekter og valgte prosjektet med tittelen ”System for automatisk verktøybytte på industrirobot”. Rapporten beskriver:<br />

Hovedkomponentene i prosjektet Gruppen<br />

Programvare som er anvendt<br />

Produktutvikling av verktøyskap<br />

Gjennomføring, konfigurasjon og løsning av problemene Økonomi Rammen for prosessen definert i undervisningsplan, kravspesifikasjon og<br />

gitt av Universitetet. Gruppen valgte på et tidlig tidspunkt å gjøre oppgaven som en installasjon kostnadsramme<br />

gjorde denne komplekse oppgaven oversiktelig og mulig for andre å bygge videre på. Dette fordi et prosjekt som skal brukes i undervisning og kurs på UIA også etter at det er overlevert. som<br />

Forord Faget MAS302 hovedprosjekt for: Ingeniørfag - maskin: Mekatronikk – bachelor ved Universitetet i Agder. Faget gir 15 studiepoeng og er ment å skulle gi studentene erfaring i å gjennomføre et stort, komplisert og komplekst prosjekt. 2<br />

forstand at det strekker seg over et semester og omhandler alle faser i et prosjekt. i den forstand at studentene må både; definere problemer i<br />

løse dem, planlegge og gjennomføre, utføre tekniske oppgaver og dokumentere dem, budsjettere og rapportere, finne dokumentasjon og<br />

bruke den, tørre å spørre og kunne bruke svarene, i tillegg til å kunne samarbeide og løse konflikter. i forstand at det skal inneholde flere ingeniørtekniske og

var etter gruppens mening en løsning som ville vært lite egnet for videre bruk. Imidlertid ville det vært mindre arbeidskrevende. Prosjektet som sådan har vært arbeidskrevende, både med hensyn på samarbeid og koordinering, arbeid med produktutvikling av verktøyskapet, konstruksjon, tegning og produksjon av verktøyskap, tegning og bygging av Alternativet<br />

installasjon, problemløsning og rapportskriving. For oss har dette vært en nyttig og ubeskrivelig lærerik prosess som vil bidra til at vi går ut i arbeidslivet igjen med økte kunnskaper, ny erfaring og kanskje litt økt selvtillitt. Gruppen ønsker å takke veileder Geir Hovland for det gode samarbeidet, krysskoblingsskap,<br />

Fagverktøy og Østerhus Elektro for førsteklasses service og en spesiell takk personalet ved laboratoriet som alltid er imøtekommende. Tools<br />

i Agder, 29. mai 2009<br />

Preben Ankersen Geir E. Grødem Universitetet<br />

_____________________ Georg T. Kragseth Jan Agnar Willumsen _____________________

1.1 KONKLUSJON .................................................................................................................................. 3<br />

SAMMENDRAG........................................................................................................2 1<br />

INNHOLDSFORTEGNELSE ............................................................................................................................... 6<br />

FORORD.................................................................................................................4 2<br />

4.1 PROSJEKTPLAN - TIDSLINJE ........................................................................................................... PROSJEKTARBEIDET...................................................................12 AV ORGANISERING 4<br />

3.1 BAKGRUNN..................................................................................................................................... 9<br />

3.2 FORMÅL ....................................................................................................................................... 10<br />

INNLEDNING...........................................................................................................9 3<br />

3.3 PROBLEMSTILLING........................................................................................................................ 10<br />

3.4 AVGRENSNING.............................................................................................................................. 11<br />

INNHOLDSFORTEGNELSE<br />

6.1 SYSTEMOVERSIKT - ENHETER OG PROGRAMVARE........................................................................... 6.2 PROGRAMVAREFUNKSJON – FLEXPENDANT ................................................................................... 17<br />

SYSTEMOVERSIKT................................................................15 OG ANALYSESTRATEGI 6<br />

6.2.1 Meny/program – alternativ 1.................................................................................................... 17<br />

6.2.2 Meny/program – alternativ 2.................................................................................................... 18<br />

KRAVSPESIFIKASJON..............................................................................................13<br />

7.1 ROBOT OG TILHØRENDE ENHETER.................................................................................................. 7.1.1 Robot – ABB IRB 6600 175/2.55 Type A................................................................................... 7.1.2 Robotkontrollskap – IRC5........................................................................................................ 21<br />

7.1.3 Styringsenhet - FlexPendant..................................................................................................... 22<br />

7.1.4 Kraftsensor – ATI IA Omega 160 - IP60................................................................................... 23<br />

7.1.5 Fresemodul – ELTE TMA4....................................................................................................... 24<br />

7.1.6 ISO30-verktøyholder for ELTE TMA4 25<br />

7.1.7 Frekvensomformer – VACON NXS........................................................................................... 26<br />

7.2 PROGRAMVARE............................................................................................................................. 27<br />

7.2.1 BaseWare OS - RobotWare ...................................................................................................... 27<br />

7.2.2 RAPID..................................................................................................................................... 27<br />

7.2.3 RobotStudio v5.10.................................................................................................................... 28<br />

7.2.4 Robot Application Builder v5.11 .............................................................................................. 29<br />

7.2.5 Microsoft Visual Studio 2008 ................................................................................................... 30<br />

PROSJEKTET...............................................19 TIL RELATERT ENHETER AV BESKRIVELSE 75 7.2.6 ATI Force/Torque Data Acquisition (FT-DAQ) ........................................................................ 31<br />

7.2.7 Vacon NCDrive v2.0.11 ........................................................................................................... 31<br />

8 PRODUKTUTVIKLING FOR VERKTØYSKAP.................................................................32<br />

8.1 TEST-/REFERANSEMODELLER ........................................................................................................ 32<br />

8.1.1 Modell fra prosjektoppgaven.................................................................................................... 32<br />

8.1.2 Modell gitt av veileder ............................................................................................................. 33<br />

8.2 KUNDEBEHOV............................................................................................................................... 34<br />

8.3 MÅLESTANDARD OG SPESIFIKASJON .............................................................................................. 35<br />

8.3.1 Målestandardliste .................................................................................................................... 35<br />

8.3.2 Behov-Målestandard matrise ................................................................................................... 36<br />

8.3.3 Benchmarking basert på kundebehov ....................................................................................... 37<br />

8.3.4 Benchmarking basert på målestandard..................................................................................... 38<br />

8.3.5 Foreløpig produktspesifikasjon ................................................................................................ 39<br />

8.3.6 Foreløpig kostnadsestimat ....................................................................................................... 40<br />

8.3.7 Konseptgenerering - kombinasjonstre....................................................................................... 41

8.4 KONSEPTENE................................................................................................................................. 42<br />

8.4.1 Konsept A ................................................................................................................................ 42<br />

8.4.2 Konsept B ................................................................................................................................ 43<br />

8.4.3 Konsept C................................................................................................................................ 44<br />

8.4.4 Konsept D................................................................................................................................ 45<br />

8.4.5 Konsept E ................................................................................................................................ 46<br />

8.4.6 Konsept F................................................................................................................................ 47<br />

8.4.7 Konsept G................................................................................................................................ 48<br />

8.4.8 Konsept H................................................................................................................................ 49<br />

8.4.9 Konsept I................................................................................................................................. 50<br />

8.5 EVALUERING OG BESKRIVELSE AV VALGT KONSEPT........................................................................ 51<br />

8.5.1 Grovsiling................................................................................................................................ 51<br />

8.5.2 Concept screening ................................................................................................................... 52<br />

8.5.3 Concept scoring....................................................................................................................... 53<br />

8.5.4 Beskrivelse av valgt konsept..................................................................................................... 54<br />

8.6 KONSEPTTESTING OG ANALYSE AV USIKKERHET............................................................................. 54<br />

8.6.1 Konsepttesting ......................................................................................................................... 54<br />

8.6.2 Analyse av usikkerhet............................................................................................................... 56<br />

8.7 ENDELIG PRODUKTSPESIFIKASJON ................................................................................................. 58<br />

8.8 PATENTDATABASER ...................................................................................................................... 60<br />

8.8.1 Generelt .................................................................................................................................. 60<br />

8.8.2 Valg av søkeord....................................................................................................................... 60<br />

8.8.3 Resultat fra søk i databaser...................................................................................................... 61<br />

8.8.4 Delkonklusjon patentsøk .......................................................................................................... 61<br />

9 GJENNOMFØRING, KONFIGURASJON OG LØSNING.....................................................62<br />

9.1 ANALYSE AV INSTALLASJON.......................................................................................................... 63<br />

9.1.1 Installasjon – option 3.............................................................................................................. 64<br />

9.2 XPD-SKAP (CROSSCONNECT & POWER DISTRIBUTION) ................................................................. 65<br />

9.2.1 Minimumskrav til løsningen ..................................................................................................... 65<br />

9.2.2 Komponentmerking.................................................................................................................. 65<br />

9.2.3 Layout og komponentplassering............................................................................................... 66<br />

9.2.4 Oversikt – kabling.................................................................................................................... 67<br />

9.2.5 Funksjonsbeskrivelse - XPD..................................................................................................... 68<br />

9.3 ROBOT ......................................................................................................................................... 69<br />

9.3.1 Montering av ABB CP/CS kontakter......................................................................................... 70<br />

9.3.2 Øvrig kabelstrekk..................................................................................................................... 70<br />

9.4 KRAFTSENSOR – ATI IA OMEGA 160............................................................................................. 72<br />

9.5 FRESEMODUL ELTE TMA4.............................................................................................................. 74<br />

9.5.1 Spindelhastighet ...................................................................................................................... 74<br />

9.5.2 Elektronikk .............................................................................................................................. 75<br />

9.5.3 Pneumatikk.............................................................................................................................. 75<br />

9.5.4 Styring..................................................................................................................................... 77<br />

9.5.5 Komponentbehov ..................................................................................................................... 77<br />

9.6 ISO 30 VERKTØYHOLDER .............................................................................................................. 79<br />

9.7 FREKVENSOMFORMER – VACON NXS.......................................................................................... 80<br />

9.7.1 Programvareløsning ................................................................................................................ 80<br />

9.7.2 Installasjon/kabling ................................................................................................................. 80<br />

9.7.3 Konfigurasjon.......................................................................................................................... 80<br />

9.8 ROBOT KONTROLLSKAP – IRC5 ..................................................................................................... 81<br />

9.9 ROBOTWARE & FLEXPENDANT..................................................................................................... 82<br />

9.9.1 Nedgradering av RobotWare.................................................................................................... 82<br />

9.9.2 Installasjon og konfigurasjon av DSQC 652............................................................................. 82<br />

9.9.3 Konfigurasjon av FlexPendant IO............................................................................................ 83<br />

9.10 PROGRAMVARELØSNING ............................................................................................................... 84<br />

9.10.1 Valg av metode for menyutvikling........................................................................................ 84<br />

9.10.2 Beskrivelse av RAPID.......................................................................................................... 84<br />

9.10.3 Blokkskjema RAPID-meny................................................................................................... 85<br />

9.10.4 Flytskjema RAPID-program ................................................................................................ 87<br />

9.10.5 Moduler & prosedyrer......................................................................................................... 88

LITTERATUR OG REFERANSER.................................................................................94 13 VEDLEGG..............................................................................................................97 12<br />

9.11 AUTOMATISK VERKTØYKALIBRERING............................................................................................ 89<br />

9.11.1 Beskrivelse av utført arbeid ................................................................................................. 89<br />

9.11.2 Beskrivelse av gjenstående arbeid........................................................................................ 89<br />

10.1 BUDSJETT..................................................................................................................................... 10.2 FORRETNINGSMULIGHET ............................................................................................................... 11 KONKLUSJON........................................................................................................92 ØKONOMI............................................................................................................90 10

Innledning 3.1 BAKGRUNN En robot er mekanisk og programmert enhet som utfører oppgaver for å hjelpe mennesker. I likhet med interaktive dataprogrammer bygger funksjonen på feedbackprinsippet: man får meldinger underveis som styrer 3<br />

som blir utført videre. Ordet Robot ble brukt første gang i sin moderne form av forfatteren Karel Čapek i 1920 i hans teaterstykke R.U.R : Rossum's Universal Robots og har sitt utspring i det tsjekkiske ordet robota som betyr arbeid. I praksis har det funnes roboter etter ordets moderne mening i flere hundre år. hva<br />

den første industriroboten ble installert for å betjene en pressstøpemaskin<br />

i General Motors fabrikk i USA 1961, den første Unimate roboten ble installert i Europa i 1967 hos Svenska Metallverken, Trallfa på Bryne brukte en robot til produksjon i lakkavdelingen på Trallfa fra 1967 og Fra<br />

første roboten med kun elektriske aktuatorer ble bygget av ASEA i Västerås, Sverige i 1974 har det skjedd en stor utvikling antallet har økt jevnt. Det finnes i dag ca 1 mill industriroboter i verden og flere antar en økning fremover på ca. 5-10 % i året. I Norge blir det nå installert ca. 100 roboter i året det er installert ca 1000 roboter totalt. den<br />

industrien i dag brukes roboter i utstrakt grad til å forenkle prosesser som<br />

kjedelige og/eller farlige for mennesker, dersom kostnader kan senkes og/eller kvalitet kan økes. Industriroboter skiller seg ut fra håndteringsautomater, ved at verktøyet kan posisjoneres i en hvilken som helst posisjon i rommet innenfor I<br />

ved hjelp av koordinater i programmet. Det gir fleksibilitet og større mulighet for å håndtere forskjellige produkter om hverandre. Posisjonsnøyaktigheten vil vanligvis være mindre for roboter en CNCmaskiner,<br />

men en robot har et mye mer komplisert bevegelsesmønster. Roboten har også større bruksområde og rekkevidde og kan lage større arbeidsområde<br />

enn eksempelvis en CNC-maskin. (21),(22) og (23) Universitetet i Agder har en stor industrirobot fra ABB som brukes til fresing av former og deler i myke materialer. Roboten blir benyttet i faget MAS 216 modeller

Det et ønske i fra Universitet å utvikle et eget verktøyskap og et system automatisk verktøybytte på industriroboten. Fordeler med verktøyskap er åpenbare, spesielt i produksjonsbedrift der<br />

har behov for å frese deler med forskjellig type freseverktøy. Ved å bruke et verktøyskap der roboten selv skifter til det den til enhver trenger så kan den uten menneskelig inngripen gjøre hele jobben ferdig selv. Robotteknologi.<br />

vil igjen medføre reduserte kostnader i produksjonen, kortere fresetid, større produksjon pr tidsenhet og økt inntjeningsevne. 3.2 FORMÅL Dette<br />

med hovedprosjektet er å få erfaring i gjennomføring av større maskinteknisk innenfor fagfeltet mekatronikk hvor fokus settes på samspillet mellom maskin, data og elektronikk. Formålet<br />

skal oppnås ved å designe, bygge teste et skap for automatisk verktøybytte og anvende programmeringsverktøy for å lage egendefinert<br />

•<br />

Formålet<br />

Kartlegging<br />

• Analyse<br />

• Lage<br />

• Bestille<br />

• Få<br />

• Skaffe<br />

• Identifisere<br />

• Teste<br />

• Dokumentere<br />

for automatisk bytte av verktøy styrt fra FlexPendant. Dette prosjektet skal også brukes videre i UiA sin utdanning. Det utvider meny/program<br />

til også å lage noe som kan brukes lenge etter at sensuren er falt. 3.3 PROBLEMSTILLING Forprosjektet tok for seg de innledende og/eller tidskritiske formålet<br />

til hovedprosjektet. Gruppen definerte problemformuleringene i forprosjektet til å være: av prosjektets innhold og omfang av kundebehov og utvelgelse av beste løsning for skapet en grovskisse av skapet og nødvendig materiell problemstillingene<br />

materiell så fort det er avklart oversikt over tilhørende utstyr programvare nødvendig dokumentasjon på eventuelle flaskehalser for utstyr programvare tilgjengelig utstyr og programvare etter behov alle skritt i prosessen, som brukes til å lage en rapport tidskritisk

• Konstruere<br />

• Utvikle<br />

• Planlegge<br />

• Utføre<br />

• Utvikle<br />

• Teste<br />

•<br />

Løsning av disse formuleringene skal gi måloppnåelse som er å tilfredsstille Dokumentere<br />

3.4 AVGRENSNING Prosjektet er avgrenset til beskrivelsene i prosjektoppgaven(1) og kravspesifikasjonen.<br />

De økonomiske rammene er også en avgrensning. kravspesifikasjon[5].<br />

problemene ble løst i forprosjektet, men fordi de er en sentral del av prosjektet er de tatt med her å vise sammenheng og historie. Disse<br />

besto utelukkende av teori. Hovedprosjektet tar seg den praktiske gjennomføringen av prosjektet Gruppen definerte problemformuleringene i hovedprosjektet til å være: og verktøyskap Forprosjektet<br />

god løsning installasjonen og tegne installasjonen nødvendig hardware installasjoner og skrive programvare for automatisk verktøybytte i Rapid og kvalitetssikre både programvare og fysiske installasjoner alle skritt i prosessen, som brukes til å lage en rapport

Organisering av prosjektarbeidet På gruppens innledende møte valgte man følgende struktur for arbeidet. Leder for prosjektet: Jan Agnar Willumsen<br />

for gruppen: Mandager 09.00 4<br />

møtetid med veileder: Torsdager kl. 12.45 Det ble opprettet egne møtereferat/sakslister for prosjekt- og veiledermøter. Disse sakslistene lettet arbeidet med kontroll av tildelte oppgaver og ansvar for gjennomføring av disse. Viser til vedlegg 3 og 4, møtereferater. Fast<br />

PROSJEKTPLAN - TIDSLINJE Tabell 1: Prosjektplan forprosjekt 4.1

2: Prosjektplan hovedprosjekt(Vedlegg 2) Tabell<br />

Kravspesifikasjon Universitetet i Agder har stor industrirobot som brukes til utfresing av former og deler i myke materialer, skumplast, tre, kompositter og aluminium. Roboten benyttes i emnet MAS216 Industriell Robotteknologi samt for eksterne oppdrag. Fresen som benyttes har muligheter for 5<br />

• Skapet<br />

• Skapet<br />

•<br />

å hindre at støv kommer inn i skapet. Når<br />

denne oppgaven skal et skap for automatisk verktøybytte designes, bygges og testes. Det skal også lages et robotprogram for automatisk av verktøy. Basert på oppgaven, samtaler med veileder og forprosjekt er det definert følgende kravspesifikasjon. I<br />

stilles følgende til prosjektet:<br />

plass til 16 verktøy, hvert verktøy en ISO30 holder. må ha en dør som kan åpnes og lukkes med et signal fra Det<br />

automatisk bytte av verktøy ved bruk av pneumatikk.<br />

roboten er i gang og skapet er lukket, skal det være en barriere for roboten.

• Når<br />

• Det<br />

• Grensesnitt<br />

• Et<br />

• Skapet<br />

• Turtallet<br />

er lukket, skal dette indikeres med et 24V signal til roboten. skal lages robotprogram for automatisk bytte av verktøy. på freseverktøyet skal kunne styres fra FlexPendant eller fra RAPID. til nødvendig programvare skal lages. skapet<br />

skal maks ta 10 sekunder. bør ha mulighet for automatisk verktøykalibrering. verktøybytte

• Analyse<br />

• Produktutvikling 6<br />

SYSTEMOVERSIKT - ENHETER OG PROGRAMVARE 6.1<br />

viser en skisse over bindingen mellom de forskjellige enheter og tilhørende programvare. Figuren<br />

og systemoversikt Gruppen har analysert oppgaven og delt forprosjektet inn i 2 hoveddeler. Disse hoveddelene inkluderer: av robot/enheter og konseptvalg for verktøyskap Analysestrategi

• Menyutvikling<br />

•<br />

Gruppen vil vurdere og begrunne metodevalg som en del av prosjektet. Meny-<br />

er detaljert beskrevet under 6.2. All meny/programkjøring vil bli kvalitetssikret i RobotStudio[7.2.3] før det legges inn på FlexPendant. Etter dette vil meny/program på FlexPendant kjøres via IRC5 for styring av IRB 6600 for styring av I/O til TMA4, VACON og verktøyskap. Programvarefunksjonen<br />

1 viser også kraftsensor ATI Omega 160[7.1.4] med tilhørende programvare NI/ATI FT DAQ[7.2.6] og VACON med tilhørende programvare NCDrive[7.2.7]. Figur<br />

1: Systemoversikt - enheter og programvare Figur 1 viser Robotkontrollskap IRC5[7.1.2] med betjeningsenhet FlexPendant[7.1.3] og robot IRB 6600[7.1.1]. Videre vises fresemodul ELTE TMA4[7.1.5], VACON frekvensomformer[7.1.7] verktøyskap[8.7] tilknyttet styring fra IRC5.<br />

til FlexPendant (FP) prosjektet krever kan i hovedsak utvikles med 2 forskjellige metoder: ved hjelp av Visual Studio 2008[7.2.5] og Robot Meny/program<br />

Builder[7.2.4] og programutvikling ved hjelp av RAPID[7.2.2]. og programutvikling ved hjelp av RAPID[7.2.2]. Application

PROGRAMVAREFUNKSJON – FLEXPENDANT 6.2.1 Meny/program – alternativ 1 Figuren viser på hvilke nivå internt i FP den beskrevne programvaren har sin funksjon. Selve om å bevege robot og kontrollere I/O ligger i RAPID. Disse instruksjonene igjen knyttet opp til menyene som er<br />

med Visual Studio 2008 (VS2008) og Robot Application Builder (RAB). Samlet utgjør dette en ny programpakke som tilgjengelig på FP i likhet med andre RobotWare-opsjoner[7.2.1]. programmert<br />

Figur 2: Programvarefunksjon 1 – FlexPendant

Meny/program – alternativ 2 Figuren viser på hvilke nivå internt i FP den beskrevne programvaren har sin funksjon. Selve om å bevege robot og kontrollere I/O ligger i RAPID. Disse instruksjonene igjen knyttet opp til menyene som også programmert i RAPID. 6.2.2<br />

Figur 3: Programvarefunksjon 2- FlexPendant

•<br />

av robot/enheter er delt inn i 2 underkapitler: Robot analyse Gruppens<br />

•<br />

7.1 ROBOT OG TILHØRENDE ENHETER Programvare<br />

beskrivelsen er ment å være en innføring i de forskjellige enheters virkemåte og delaktighet i prosessen. Detaljer er i noen utelatt fordi det ville generere store mengder med beskrivelse som i liten grad påvirker prosjektet. Detaljopplysninger om samtlige enheter kan finnes i rapportens referanseliste og vedlegg. Denne<br />

Robot – ABB IRB 175/2.55 Type A Roboten som anvendes i dette prosjektet er gulvmontert 6-akse ABB robot tilhørende IRB 6600/6650-serien. IRB 6600/6650 leveres i 10 forskjellige versjoner. Prosjektets modell har maksimal rekkevidde på 2,55 meter og løftekapasitet på 175 kg. 7.1.1<br />

7<br />

av relatert til prosjektet og tilhørende enheter Beskrivelse

4: ABB Robot - IRB 6600175/2.55 med tilgjengelig arbeidsområde (2, side 47) Type A-modellene har standard størrelse på motor/akse 2, mens Type B- modellene har forsterket gir på motor/akse 2. Figur<br />

5: ABB Robot med tilhørende aksenummer og positiv rotasjonsretning (2, side 355) (Merk: Figuren viser IRB 7600) IRB 6600 roboten skal erstatte den gamle IRB 6400R-modellen som tidligere har vært brukt i robotfag ved Universitetet i Agder. Den nye roboten var ikke klargjort montering når forprosjektet startet, og dette ble dermed en Figur<br />

tilleggsoppgave for prosjektet. Dette arbeidet omfattet plassering av robot i forhold arbeidsområde, plassering av ny 400V kabel og midlertidig kabling mellom og kontrollskap. Med assistanse fra veileder er det i forprosjektet foretatt en førstegangs igangkjøring og aksekalibrering av roboten. naturlig<br />

detaljbeskrivelse av IRB 6600 henvises det til (2). For

Robotkontrollskap – IRC5 IRC5-kontrollskapet robotens hjerne, og kontrollerer robotens bevegelser ved hjelp av programmer på FlexPendant[7.1.3] eller via PC med RobotStudio (RS) Online(18). All programvare i dette prosjektet skal skrives for FlexPendant dermed er ikke beskrivelse av RS Online inkludert i rapporten. 7.1.2<br />

utstyrt med digitale inn-/utganger (I/O), gruppen skal bruke i prosjektet. Portene skal knyttes opp til frekvensomformer[7.1.7], fres[ 7.1.5] og verktøyskap[8.7] slik at disse enhetene ved hjelp menyer på FlexPendant kan styres i henhold til kravet i prosjektoppgaven. IRC5<br />

detaljbeskrivelse av IRC5 henvises det til (3) og (7). For<br />

Figur 6: Robotkontrollskap IRC5 (single cabinet) med FlexPendant (7).

Styringsenhet - FlexPendant FlexPendant (FP) er robotoperatørens kontrollenhet. FP leveres med touchskjerm, faste og programmerbare knapper og joystick for ”jogging” (bevege aksene) av robot. 7.1.3<br />

7: FlexPendant (3) Figur<br />

FP kan en operatør betjene alle robotens funksjoner, for eksempel kalibrering, jogging av akser, lasting og redigering av RAPID[7.2.2] og innstilling av arbeidshastighet. Med<br />

8: Eksempel på skjermbilde fra FlexPendant (3) Figur<br />

omfatter implementering av egendefinerte menyer på FP. Disse menyene skal gjøre det mulig for brukeren å gjennomføre automatisk verktøybytte, samt kontrollere fres[ 7.1.5]. For detaljer rundt løsning for programmering henvises det til[9.10]. Prosjektet

detaljbeskrivelse av FlexPendant henvises det (3). 7.1.4 Kraftsensor – ATI IA Omega 160 - IP60 Kraftsensoren tilhørende prosjektet skal benyttes til visning av kraft i XYZretning<br />

på ekstern PC. Denne er levert med egen programvare og PCI datakort for innsamling av data. Sensoren er produsert av ATI Industrial Automation og spesifisert med maksimal last (Fxy) ±2500 N og maksimalt For<br />

(Txy) ±400 Nm (8). Sensoren er montert på tilpasset adapter festet til robotens ytterste ledd. På kraftsensoren det igjen festet et distansestykke tilpasset TMA4[7.1.5]. moment<br />

Figur 9: Kraftsensor – ATI IA Omega 160 - IP60 (8)

Fresemodul – ELTE TMA4 Prosjektet benytter seg av elektrisk drevet 3~400V høyfrekvens fres med integrert luftkjøling, pneumatisk verktøybytte 24V utganger som indikerer status for verktøybytte og turtall. Fresen produsert av italienske ELTE SRL(10) og kan ved hjelp av frekvensomformer[7.1.7] kjøres til en maks omdreining på 24000 o/min med 7.1.5<br />

≤ 50mm og verktøyvekt ≤ 2 kg(Vedlegg 11). Siden funksjonaliteten til den pneumatiske verktøybyttingen i stor grad påvirket konseptvalg for verktøyskap, ble det i forprosjektet gjennomført er fullskala test pneumatikkfunksjonene. verktøydiameter<br />

avslørte det ved ”normal” bytte er risiko at verktøyholderen ikke løser ut og blir sittende fast i fresen. Hvis man derimot bruker tilleggsfunksjon for å ”luftrense” holderen vil den alltid løse ut, men holderen Testen<br />

da trykket ut av fresen med noe kraft. Denne problemstillingen er tatt hensyn til i det videre arbeidet med konseptvalg. blir<br />

10: Fresemodul – ELTE TMA4 (uten verktøyholder) (Vedlegg 11) Figur

ISO30-verktøyholder for ELTE TMA4 Dette standard ISO30-verktøyholder som også brukes i mange andre typer CNC- og fresemaskiner. Omtales også som chuck (les: kjoks) i denne rapporten. Chucken den ytterste delen av verktøyholderen der selve verktøyet innspent. 7.1.6<br />

i denne prosjektoppgaven skal bygges for 16 slike holdere. Verktøyskapet<br />

11: ISO30-verktøyholder Figur 12: Chuck for ISO30 (figurer er fra vedlegg 11) Figur

Frekvensomformer – VACON NXS Frekvensomformeren fra Vacon er 3~380-500V og brukes til turtallsregulering av TMA4[7.1.5]. Omformeren utstyrt display for konfigurering av innstillinger, men kan også konfigureres/styres med PCprogramvare[<br />

7.2.7] via EIA-232 ved å fjerne displayet og koble til kabel. Omformeren er også levert med opsjons-/utvidelseskort med digitale 7.1.7<br />

analoge inn- og utganger og relè-utganger(11). Gruppen skal benytte seg av de inngangene å justere turtallet på<br />

ved å knytte disse til de digitale på IRC5[ 7.1.2]. Man har også vurdert muligheten for å bruke relè-utgangene for sikker start/stopp av TMA4 i forbindelse med bytte av verktøy. innganger,<br />

Figur 13: Vacon NXS frekvensomformer, FR4-kabinett (11)

• Utvikling<br />

•<br />

Denne beskrivelsen en ment å være en innføring i de forskjellige Visning<br />

virkemåte delaktighet i prosessen. Detaljer er i noen grad utelatt fordi det ville generere et stort antall sider med programbeskrivelse som vil være tilgjengelig i programmenes tilhørende hjelpefiler. 7.2.1 BaseWare OS - RobotWare programmenes (Operating System) BaseWare OS robotkontrollerens grunnsystem. Dette er programvaren som i siste ledd utfører de grunnleggende operasjonene til roboten (4).<br />

RobotWare en fellesbetegnelse på programvarepakker som kan installeres<br />

opsjon for å møte spesifikke behov (4) (5). 7.2.2 RAPID som<br />

robotens 3D maskinspråk, ikke ulik den type språk som brukes i dagens CNC-maskiner. Ved fresing av 3D-modeller brukes egen programvare å generere RAPID data. Denne programvaren inneholder også informasjon om verktøyvalg. Man kan også generere menyer og styre kontrollerens IO fra RAPID, og denne muligheten vil være sentral i den videre utviklingen av prosjektet. RAPID<br />

utdypende informasjon om RAPID henvises det til (6). For<br />

PROGRAMVARE Gruppens analyse av programvare virker å være den delen analysen som er mest krevende å beskrive. Analysen omfatter hundrevis av sider med detaljert beskrivelse av hvordan de forskjellige programmene samhandler for til slutt å generere det resultat gruppen ønsker: 7.2<br />

egne menyer og programmer til FlexPendant av data fra kraftsensor på ekstern PC (tilleggsoppgave) av

RobotStudio v5.10 RobotStudio (RS) er ABBs programvare for virtuell test av robotprogrammer (RAPID) og tilhørende arbeidsområde. Et oppsett for en virtuell test kalles en ”station”(stasjon) og inneholder typisk den ønskelige robotmodellen med tilhørende arbeidsredskap/verktøy, arbeidsflate/bord og en visualisering/ 3D-modell av bane/pattern (RAPID) som skal freses ut. Ved hjelp av en 7.2.3<br />

FlexPendant(VFP) kan man med RS teste flere konfigurasjoner av samme RAPID for å utelukke eventuelle feil. Typiske feil at robot(arm) kommer i kontakt med arbeidsbord eller at arbeidsredskap kommer i kontakt med modellen. Ved å bruke RS til slike virtuelle tester kan man minimere sjansen for å gjøre meget kostbare feil på robot arbeidsredskap. virtuell<br />

vil i dette prosjektet benytte seg av RS for å teste og kvalitetssikre kjøring av egne menyer/programmer. Gruppen har i prosjektet testet egendefinerte RAPID- og VS2008-menyer på VFP. Gruppen<br />

14: RS station (IRB 6400R) med fres/verktøy, arbeidsbord og pattern. (figuren er fra gruppens rapport i MAS216 – Industriell Robotteknologi) Figur

Robot Application Builder v5.11 Robot Application Builder(RAB) ABBs programmeringsmodul for Visual Studio 2008[7.2.5]. ikke et selvstendig program, men modul som med sine forhåndsdefinerte maler/knapper/vinduer tilhørende kommandobibliotek gjør det mulig å lage egne menyer FlexPendant(FP). 7.2.4<br />

inneholder 2 slike moduler; SDK og PC SDK (Software Development Kit), hvor man i dette prosjektet kun vil benytte seg av FP SDK siden det skal lages egendefinerte menyer for FP. FP SDK leveres også med hjelpeprogram for alle funksjoner tilknyttet kommandobiblioteket som skal brukes. RAB<br />

Figur 15: Test av eksempelmeny ”RobotGjengen nr.5” på Virtual FP.

Microsoft Visual Studio Microsoft Visual Studio 2008 (VS 2008) et programmeringsverktøy som støtter et stort utvalg av programmeringsspråk. Gruppen har testet bruk av VS 2008(12) med RAB-modul som et alternativene for å lage FP-menyer som spesifisert i prosjektoppgaven. 7.2.5<br />

Figur 16: Programmering av eksempelmeny ”RobotGjengen nr.5” i VS 2008.

• NI-DAQ<br />

• NI<br />

•<br />

Programvare fra ATI som brukes for å vise data fra kraftsensor ATI<br />

programvarepakken er det tatt med 2 demonstrasjonsprogrammer som vil bli testet for videre bruk i forbindelse med dette prosjektet (9). 7.2.7 Vacon NCDrive v2.0.11 I<br />

fra VACON(11) brukes til å konfigurere data på frekvensomformer. Gruppen vil dette programmet til å teste og kontrollere status på frekvensomformer. Programmet kan også brukes til å sette ”grunninnstillinger” for start-/stoppsekvens digitale innganger, slik at det blir en riktig samhandling mellom programkjøring på FP og respons fra og TMA4. Programvare<br />

ATI Force/Torque Data Acquisition (FT-DAQ)<br />

skal brukes i forbindelse med innsamling av data fra kraftsensor, gir flere alternative løsninger for display av data på ekstern PC. Programvarepakken inneholder: (National Instrument – Data Acqusition) Denne programvaren tilhører PCI-DAQ kortet som er levert av NI og 7.2.6<br />

for å lese data fra kraftsensor LabVIEW kreves<br />

fra NI som brukes til å lage egendefinerte visninger av data fra kraftsensor DAQ FT Programvare

Produktutvikling for verktøyskap 8.1 TEST-/REFERANSEMODELLER Gruppen gjennomførte tidlig i prosessen et søk på internett for finne eksisterende løsninger. Disse søkene ga ingen resultater og gruppen valgte derfor å gjennomføre en konseptgenereringsprosess med egne 8<br />

løst basert på de 2 modellene man hadde tilgjengelig. 8.1.1 Modell fra prosjektoppgaven Modellen viser sirkulær modell verktøyskap som var avbildet i oppgavebeskrivelsen hovedprosjektet. referansemodeller,<br />

Figur 17: Verktøyskap (sirkulær modell)

Modell gitt av veileder Denne modellen er tilført gruppen via veileder, slik at man kunne bruke den som referanse for egne konsepter. Tool changer rack: The RMC-60-S comes standard a 10 position covered tool rack. The tool 8.1.2<br />

can be mounted anywhere within the reach of the robot. Tool change time approximately 7 seconds. The tool rack has air activated cover keep debris from collecting the tool tapers. Tool change routines are set up in the control of the robot. Laser tool / Broken tool detector: rack<br />

laser tool setter comes standard with the RMC-60L45-S and is mounted at one end of the tool changer. The laser setter will automatically check the length and diameter of any tool. TCP’s (tool center point) are found in less A<br />

30 seconds and routines are set up in the software that allow for several options of use. Information from the laser setter is automatically updated in<br />

control. The laser setter can also be used as a broken tool detector. Modellen viser et skap fra robotprodusenten KUKA. then<br />

Figur 18: Verktøyskap (lineær modell)

KUNDEBEHOV<br />

tatt fra prosjektoppgaven og midlertidig kravspesifikasjon. Kundebehovene, Liste over målestandard og screening/scoring tabellene nedenfor laget for skapdesignet og ikke for hele prosjektet. 8.2<br />

av oppgaven er gitt i oppgaveteksten og vil ikke tas med i en screening/scoring prosess. Tabell 3: Kundebehov (skapdesign) Programmeringsdelen<br />

NR: BEHOV VIKTIGHETS -GRAD(1-5)<br />

1 Skapet er effektivt 4 2 Automatisk skapdør 5 BEHOV<br />

robust 4 har et pent design 2 5 en effektiv støvbarriere 5 6 Hastighet på åpning av dør 7 plasseringsvennlig 8 billig 3 av god kvalitet 10 lett å rengjøre/vedlikeholde 4 11 Skapet er kompakt 3 Gruppen har tolket prosjektoppgaven og midlertidig kravspesifikasjon, og 9<br />

frem til hva som er mer eller mindre viktige behov i forhold til produktet. kommet<br />

Rangeringen av behovene er på en skala fra 1 til 5, der 5 er viktigst.

MÅLESTANDARD OG SPESIFIKASJON 8.3.1 Målestandardliste Tabellen under viser forskjellige enhetsbenevnelsene som er på verktøyskapet. Dette viktige data både kunden og gruppen å ta hensyn til.<br />

4: Liste over målestandard (skapdesign) ENHET NR. BEHOV NR. MÅLBARE ENHETER VIKTIG (1-5) ENHET 1 Diameter med 2 7,11 ISO30-holder med verktøy Tabell<br />

1,2,6 Tidsforbruk åpning av dør Sek 4 3,7,8,11 Lengde 4 mm 3<br />

Bredde 6 3,7,8,11 Høyde mm 7 2,6 Strømforbruk 3 mA 8 Alle Materialkostnad 5 kr Disse igjen koblet opp mot behovsnummer og det kan leses av 5<br />

enhetene som er viktigere å ta hensyn til andre. Eksempelvis viser tabellen bredden og lengde på skapet viktigere enheter/mål enn høyden. Dette da med bakgrunn i plasseringen. de

Behov-Målestandard matrise Her ser en hvilke målestandarder som kan kobles opp mot de forskjellige behovene som behovsanalysen har spesifisert. Tabell 5: Behov-målestandard matrise 8.3.2<br />

2345678<br />

Målestandard 1<br />

Diameter ISO30ẖolder med<br />

verktøy Lengde ISO30ẖolder med verktøy<br />

Tidsforbruk åpning av dør<br />

Lengde Brede Høyde Strømforbruk Materialkostnad Behov<br />

effektivt 2 Automatisk skapdør 3 robust 4 har et pent design 5 en effektiv støvbarriere 6 Hastighet på åpning av dør x x 1 plasseringsvennlig 8 billig 9 av god kvalitet 10 lett å rengjøre/vedlikeholde 11 Skapet kompakt x x x x x x 7<br />

viser blant annet at alle behovene er koblet opp mot materialkostnaden. Dette er da også rimelig å anta siden alle behov vil generere kostnader i en eller annen størrelse. Tabellen

Benchmarking basert på Tabellen under er sammenligning av kundebehov og to eksisterende skap målt opp mot skala fra 1-5 der 5 er beste karakter. De to skapene det er referert til har liten eller ingen tilgjengelig beskrivelse eller dokumentasjon. 8.3.3<br />

6: Benchmarking basert på kundebehov (skapdesign) BEHOV NR: BEHOV VIKTIG (1-5) Kuka ABB 1 effektivt 2 Automatisk skapdør Tabell robust 4 4 har et pent design 2 5 Skapet er en effektiv støvbarriere 5 *******<br />

3<br />

Hastighet på åpning av dør 7 plasseringsvennlig *** 8 billig 9 av god kvalitet 3 10 Skapet er lett å rengjøre/vedlikeholde 4 *****<br />

6<br />

er beskrevet under pkt 8.1 og 8.4 i rapporten. Skapene

Benchmarking basert på målestandard Tabellen under er gir oversikt over begrensningene som det enkelte testprodukt har innenfor gitte måleenheter. Det er koblet opp mot viktigheten av de enkelte behov som er definert.<br />

7: Benchmarking basert på målestandard (skapdesign) 8.3.4<br />

NR. BEHOV NR. MÅLBARE ENHETER VIKTIG (1-5) ENHET Kuka ABB 1 Diameter med verktøy 58 58 2 7,11 Lengde ISO30-holder med ENHET mm 150-250 150-250 3 1,2,6 Tidsforbruk åpning av dør 4 Sek verktøy<br />

Lengde 5 Bredde 6 3,7,8,11 Høyde 4 mm 7 2,6 Strømforbruk 3 mA 8 Alle Materialkostnad 5 kr 4<br />

er beskrevet under pkt 8.1 og 8.4 i rapporten. Skapene

Foreløpig produktspesifikasjon Tabellen under viser sammenhengen mellom utvalgte målestandarder, behovsnummer, målbare enheter og viktigheten av disse rangert fra 1-5 der 5 er høyest.<br />

8: Foreløpig produktspesifikasjon (skapdesign) 8.3.5<br />

NR. BEHOV NR. MÅLBARE ENHETER VIKTIG (1-5) ENHET Marginal verdi Ideell verdi 1 Diameter ISO30-holder med verktøy 58 58 2 7,11 Lengde Metric<br />

med verktøy mm 135-350150-250<br />

1,2,6 Tidsforbruk åpning av dør Sek

Foreløpig kostnadsestimat Tabellen viser et foreløpig kostnadsestimat for skapet, delt inn i et høykostestimat og et lavkostsestimat. De totale materialkostnadene vil ligge et sted mellom disse.<br />

9: Foreløpig kostnadsestimat (skapdesign) 8.3.6<br />

Antall/ skap Høy Kr pr stk Lav Kr pr stk Høy total Kr pr skap Lav total Kr pr skap Lokk 1500 1000 1500 1000 Ben 300 300 Ramme 1000 500 1000 500 Plastplate for Del Aktuatorer 3000 2000 3000 2000 Aksling 1 verktøyhull<br />

1 sett 200 100 Skruer og bolter 20 200 100 Sum 9500 6050 Dette er en foreløpig og noe usikker kostnadsoversikt, skapet vil antagelig Ledninger<br />

en plass mellom høy og lav. koste

Konseptgenerering - kombinasjonstre Kombinasjonstreet beskriver verktøyskapet innenfor 4 hovedområder, hvor enhver type skap vil inneholde elementer av alle 4 områdene, avhengig av den aktuelle konfigurasjonens sammensetning. 8.3.7<br />

Figur 19: Kombinasjonstre

KONSEPTENE 8.4.1 Konsept A Sirkulært skap m/2 pneumatiske aktuatorer Tett sylinder, med lokk som vippes opp av 2 stk pneumatiske aktuatorer, eventuelt servoaktuator.<br />

20: Konsept A Figur<br />

21: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept B Sirkulært skap med roterende lokk. Tett sylinder med lokk som løftes opp og roteres under nedre halvdel. 8.4.2<br />

22: Konsept B Figur<br />

23: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept C Sirkulært veggmontert skap Lik som konsept A, bare veggmontert 8.4.3<br />

24: Konsept C Figur<br />

25: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept D Sirkulært skap med servodrift. Roterende lokk. Lufttett sylindrisk beholder. 8.4.4<br />

26(over) og 27: Konsept D Figur<br />

28: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept E Lineær plattform med roterende sirkulært lokk. Verktøyet plassert i 2 nivåer med et lokk som er en halv sylinder som kan rotere. Skapet ikke lufttett. 8.4.5<br />

29: Konsept E Figur<br />

30: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept F Lineær plattform med skyvbart sirkulært lokk. Verktøyet plassert i 2 nivåer med lokk som er en halv sylinder som kan skyves til side. Skapet ikke lufttett. 8.4.6<br />

31: Konsept F Figur<br />

32: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept G Lineær løsning med skyvbart lokk. Prinsipielt som modellen fra Kuka, men med sylindriske hull som holdere. 8.4.7<br />

33: Konsept G Figur<br />

34: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept H Helautomatisk skap hvor skapet fører verktøyet frem til roboten og bare et verktøy er fremme og tilgjengelig om gangen. 8.4.8<br />

35: Konsept H Figur<br />

36: Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur

Konsept I Lineær løsning fra Kuka. Standard holdere for ISO30 med plass til 10 verktøy. 8.4.9<br />

37: Konsept I Figur<br />

Kombinasjonsbeskrivelse av gjeldende konsept. Denne må ses opp mot figur 19[ 8.3.7] hvor det fremkommer hva bokstav/tallkombinasjonen henviser til. Figur38:

EVALUERING OG BESKRIVELSE AV VALGT KONSEPT 8.5.1 Grovsiling Prosessen har kommet frem til 8 ulike modeller av verktøyskap (se tegninger). Disse går nå gjennom en grovsiling for å finne frem til de produktene som<br />

videre til grundigere vurdering. B: Sirkulært skap med roterende lokk. Tett sylinder med lokk som løftes opp og roteres under nedre halvdel. Denne tas ikke med videre fordi den trenger både pneumatikk og servo. Det kompliserer uten at skapet blir vesentlig bedre. går<br />

Sirkulært veggmontert skap Lik som konsept A, bare veggmontert C:<br />

tas ikke med videre fordi den er i prinsippet lik konsept A. A vurderes som en bedre løsning. D: Sirkulært skap med servodrift av et roterende lokk. Lufttett sylindrisk beholder. Denne tas ikke med videre fordi den gjør skapet designmessig komplisert Denne<br />

å gi en vesentlig bedring av funksjonene. G: Lineær løsning med skyvbart lokk. Prinsipielt som modellen fra Kuka, men med sylindriske hull som holdere. Denne tas ikke med videre fordi den er prinsipielt lik modell F, men vurderes som mindre estetisk og mindre produksjonsvennlig enn modell F. uten<br />

Lineær løsning fra Kuka. Standard holdere for ISO30 med plass til 10 verktøy. I:<br />

tas ikke med videre fordi den bare har plass til 10 verktøy. Imidlertid er den prinsipielt lik modell F og videreføres der.<br />

andre 4 modellene, A, E, F og H må utredes mer og går derfor videre til ”konsept screening og scoring”. Denne

Seleksjons- Kuka 8.4.8<br />

Plasserings vennlig + Kvalitet og RMC-60-S<br />

0 Design - + Effektivt 0 0 0 + 0 robusthet<br />

Vedlikehold og renhold - Støvsikker + 0 Økonomi - 0 Pålitelig 4 0-er 5 4 9 Minuser 2 0 3 Sum 0 5 0 1 Rangering 3 1 3 2 Plusser<br />

Ja Ja Ja Ja Referansen er Kuka[8.1.2] Seleksjonskriteriene er et utvalg med behov som er tatt ut fra benchmarkingen og kundebehov. Videre<br />

vurderte alle konseptene opp mot referansen og ga de +(pluss) eller –(minus) i forhold til denne innenfor hvert enkelt kriterium. Dette ga en score Gruppen<br />

Sirkulært<br />

skap m/2<br />

pneumatiske<br />

aktuatorer<br />

I vil bli brukt som referanse fordi det et eksisterende produkt som<br />

andre modellene kan vurderes mot. 8.5.2 Concept screening Tabellen under viser konseptene som tas med videre i utviklingsprosessen. De 4 konseptene A, E, F og H beskrevet nærmere i rapportens del 8.4.1 til Modell<br />

10: Consept screening kriteria A<br />

+ + 0 + 0 Brukervennlig<br />

Lineær<br />

E<br />

plattform,<br />

roterende<br />

sirkulært<br />

lokk.<br />

F<br />

Lineær<br />

plattform,<br />

skyvbart<br />

sirkulært<br />

lokk.<br />

H<br />

Helautomatisk<br />

skap<br />

Ref

prosessen.<br />

kriteria Vekting Brukervennlig 5 .20 4 .20 .15 .20 Plasserings-<br />

20 4 .80 51.003 .60 4 .80 Seleksjons<br />

og robusthet .45 Design .10 .20 .15 Effektivt .45 .45 4 .60 Pålitelig .30 .20 Vedlikehold og Kvalitet 15 2 .60 .45 Støvsikker .30 4 .40 .30 3 .30 Økonomi 5 3 .15 3 .15 3 .15 2 .10 Sum 100 3.05 3.75 3.00 3.15 Rangering 3 1 4 2 renhold<br />

Nei Utvikle Nei Nei Poenggraderingen går fra 1 til 5 hvor referansen er oppgitt med egen vekting og poengskala. Videre<br />

blir så målt opp mot referansen og får ut fra denne. Er konseptet bedre enn referansen så gir det mer poeng på skalaen og er det likt så får de like mange poeng. Konsept som dårligere enn referansen gir da færre poeng. Konseptet med høyest sum blir valg for videre utvikling. Konseptene<br />

Sirkulært skap<br />

m/2<br />

pneumatiske<br />

aktuatorer<br />

E<br />

en rangering som bestemte hvilke konsepter som ble med videre i 8.5.3 Concept Tabell 11: Consept scoring og<br />

A Konsepter Poeng Vekta %<br />

Lineær<br />

plattform,<br />

roterende<br />

sirkulært lokk.<br />

poeng Poeng Vekta F<br />

Lineær<br />

plattform,<br />

skyvbart<br />

sirkulært lokk.<br />

poeng Poeng Vekta H<br />

Helautomatisk<br />

skap<br />

Poeng Vekta poeng poeng

E fikk høyest sum og blir det valgte konsept. 8.5.4 Beskrivelse av valgt konsept Gruppen har da valgt et konsept med følgende prinsipielle løsninger. Lineær plattform, roterende sirkulært lokk, konsept E [ 8.4.5] Konsept<br />

plassert i 2 nivåer med et lokk som er en halv sylinder som kan rotere. Skapet ikke lufttett. Her det kombinert elementer fra flere forskjellige produkter, der det er tatt vare på beste løsningene fra konseptgenereringen. Verktøyet<br />

har valgt et skap som lineært med roterende halvbueformet lokk, dette av hovedsakelig 2 grunner, først fordi det begrensninger på plassen ved roboten, skulle lokket gli i bredde eller lengderetning ville skapet tatt Gruppen<br />

mer plass. Dernest er det en fordel med støvfrihet om lokket roterer rundt, da vil støvet som ligger på lokket følge med rundt og falle ned på gulvet i den prosessen. Den enkel i utforming, noe som bør føre til lave produksjonskostnader. Det ingen løse deler og relativt få bevegelige deler, som igjen fører til betydelig<br />

vedlikehold.<br />

KONSEPTTESTING OG ANALYSE AV USIKKERHET 8.6.1 Konsepttesting enklere<br />

har valgt å lage et skap som en prototype, men det skal likevel være prototype med et bra design, full funksjonalitet og ellers ha egenskaper som grenser opp mot et ferdig produkt. Gruppen<br />

av størrelse på skapet Det første som skulle gjøres var å finne ut hvor lite skapet kan være. Det ble utført en enkel test med roboten, noen treklosser, ISO30-holdere, linjaler og vinkler. Konkret gikk det ut på å se hvor tett sammen ISO30-holderne kunne stå. Beregning

39: Test av avstand mellom verktøy Testen og analyse ga et resultat som gjør at verktøyet kan plasseres på en flate og i 3 rekker med 6 verktøy i hver rekke. Det stiller imidlertid krav til at fresen maksimalt 25° offset fra vinkelrett på skapet. Figur<br />

gir en enklere, mindre og billigere konstruksjon som igjen medfører økt plasseringsvennlighet. Det gir i teorien plass til 18 verktøy mens kravet var 16 verktøy. Dette

Analyse av usikkerhet Etter mengde skisser, diskusjoner, faktiske bekreftelser og avkreftelser har gruppen kommet frem til en prinsipiell form som er enkel, rimelig og elegant løsning på funksjonen. 8.6.2<br />

40: Prinsippskisse ønsket Figuren viser prinsippet for den løsningen gruppen ønsket å sjekke nærmere ift mulig produksjon. Materialvalg<br />

vurdert en rekke materialer og profiler.<br />

mest aktuelle er innsnevret til å være: 1. Aluminium 2. Alminnelig stål 3. Syrefast stål a. Firkantrør og firkantede Det<br />

Sirkulære rør og sirkulære profiler c. Tynnplatekonsruksjon Argumentasjon for å velge det rette materialet og profilen er enkelt og greit: b.<br />

er lett og relativt rimelig. Stål er billig og bearbeides lett. Syrefast er pent, holdbart, greit å bearbeide og dyrt. Firkantrør er enkelt å arbeide med og billig. Sirkulære rør gir et presentabelt design. Tynnplatekonstruksjon er billig. Aluminium

av skap Prosessen gikk nå over i å bruke Solid Works til å tegne det endelige produkt. Etter en lengre idemyldring, mange tegninger, flere harde diskusjoner og mange forbedringer var det et produkt som steg frem. Valg<br />

41: SolidWorksmodell av ønsket løsning Det var veldig elegant og tilfredsstillet kravene. En rask sjekk hos lokal leverandør som kunne levere rørene og bøye dem ga et nedslående resultat ift økonomi. Gruppen tok deretter utgangspunkt i denne konstruksjonen og forenklet den med høyt fokus på økonomi. Figur

endte derfor opp med en løsning basert på firkantrør i alminnelig stål. I tillegg ble det valgt å bruke noen tynnplater samt plate i 30mm polypropylen som kunne hvile på. Denne høy stivhet og er vennlig mot verktøyholderne. Den måtte være minst 27mm tykk for å sikre at ISO30-holderen gikk opp og ned uten hindring. Valget for lokk falt på polykarbonat fordi det lett, stivt nok, gjennomsiktig og har en akseptabel Det<br />

Tykkelsen på 1.5mm ble valgt i fra at det var stivt nok og samtidig bøyelig nok til å følge kurven uten for stor motstand. 8.7 ENDELIG PRODUKTSPESIFIKASJON pris.<br />

12: Endelig produktspesifikasjon NR. MÅLBARE ENHETER ENHET Verdi 1 Diameter ISO30-holder med verktøy mm 58 Tabell<br />

ISO30-holder med verktøy 132-> 3 Tidsforbruk åpning av dør Sek Ca 10 4 Lengde 725 5 Bredde 420 6 Høyde mm 920 7 Effekt W 120 2<br />

Materialkostnad kr 9000 Tabellen viser verktøyskapet holder seg innenfor de gitte parametrene som var lagt i henhold til den foreløpige produktspesifikasjonen[Tabell 8]. Når gruppen nå har kommet frem til denne kan det gås 8<br />

med å realisere og tegne/bygge prototyper som holder seg innenfor<br />

gitte rammene. Nedenfor er bilder av det ferdiglagde verktøyskapet. videre

Figur 42: Ferdig utviklet verktøyskap

PATENTDATABASER 8.8.1 Generelt Ref 8.1 Test-/referansemodeller Gruppen ønsket å undersøke om det i dag er registrert patenter som lik eller tilnærmet lik det valgte konseptet. I dag finnes det åpne databaser for<br />

patenter med vedlagte tegninger slik det er mulig å sammenligne konseptet opp mot gjeldende patenter. Følgende databaser ble benyttet: Espacenet http://ep.espacenet.com Patentdatabasen til European Patent Office. De behandler søknader fra registrerte<br />

oppfinnere og firma. Et patent kan gjelde for inntil 38 europeiske land. individuelle<br />

USPTO http://www.uspto.gov Patentdatabasen til United States Patent and Trademark Office. WIPO http://www.wipo.int/pctdb/en/search-adv.jsp Dette patentdatabasen til World International Property Organization. Over 100 lands patentkontor benytter denne organisasjonen til å<br />

sine patenter. publisere<br />

• Cabinet<br />

• Tool<br />

• Robot<br />

• ISO<br />

Google http://www.google.com/patents Patentene som er tilgjengelige via denne de samme som I databasen til USPTO. Erfaring viser at man får flere ”treff” ved å benytte denne søkemotoren i forhold til søkemotoren til USPTO. <br />

Valg av søkeord Det ble umiddelbart klart at å på cabinet tool ga et for omfattende antall treff. Vårt konsept består av et kabinett og ISO 30 holdere for robot Søkeordene ble da: 8.8.2<br />

30

Resultat fra i databaser Escapenet<br />

og tool: 817<br />

og Robot: tool, Robot og ISO 30: 8.8.3 og tool: 53<br />

og Robot: tool, Robot og ISO 30: Wipo USPTO<br />

og tool: 398<br />

og Robot: 9 Antall treff med søkeordene cabinet, tool, Robot og ISO 30: 0<br />

og tool: 590<br />

og Robot: 151 Antall treff med søkeordene cabinet, tool, Robot og ISO 30: 0 Google<br />

Delkonklusjon patentsøk Det er ikke funnet patenter i databasene som kan sies å ligne valgt konsept. Gruppen vurderer ikke å søke på valgt løsning for skapdesign, da denne kombinasjon ikke kan sies å være nyskapende i forhold til eksisterende modeller. 8.8.4

Gjennomføring, konfigurasjon og løsning<br />

i hele prosjektperioden ment å levere permanent løsning for fremtidig bruk i alle robotfag ved UiA. Med dette mener at det leveres en installasjon, ikke demo. Gruppen har også designet verktøy- og XPD-skap[9.2] på en slik måte at 9<br />

enkelt kan brukes opp mot tilsvarende robotsystemer(ABB) andre plasser. Alle enkeltkomponentene i systemet, robot, kontrollskap, XPD-skap og verktøyskap er nøye testet og dokumentert både i forprosjektet og i hovedprosjektets gjennomføringsfase. disse<br />

43: Robot med verktøyskap og Gruppen har gjennom hele prosessen tatt høyde for at skal kunne videreutvikles ut over de rammer som ble satt til dette hovedprosjektet. Dette gjenspeiler seg eksempelvis i XPD-skapet der er satt av ekstra plass til nye komponenter og det er lagt opp ferdig kabling til deler av Figur<br />

som ikke ble prioritert gjennomført. prosjektet

punktene i kravspesifikasjonen unntatt sensor for verktøykalibrering er ferdigstilt. 9.1 ANALYSE AV INSTALLASJON Gruppens analyse av den samlede installasjonen for å realisere prosjektet Alle<br />

i 3 forskjellige opsjoner for kabling og plassering av utstyr. Det ble ikke vurdert løsning med ”plassering etter behov”, da gruppen anser prosjektet som en permanent installasjon, hvor et delmål var å ta høyde for fremtidige modifikasjoner/konfigurasjoner. Opsjon 1 og 2 ble ikke videreført, men tilgjengelig i vedlegg 19. resulterte

Installasjon – option 3 Option 3 er en samlet løsning med VACON, IO-krysskopling og magnetventiler plassert i et større skap. Løsningen ble videreført da den ga en samlet ryddig installasjon og ga høy grad av fleksibilitet. Løsningen samsvarer også med resultat fra analyse av plassering for pneumatikk (Vedlegg 17). En detaljert beskrivelse finnes i pkt 9.2 – XPD-skap. 9.1.1

• Inntakssikring<br />

• Styrt<br />

• Sikring<br />

• VACON<br />

• 24V<br />

• 12<br />

• Pneumatikkventiler<br />

• Kontaktor<br />

• Koplingslister<br />

• X-kopling<br />

• Brytere<br />

•<br />

9.2.2 Komponentmerking Reservert<br />

montert i XPD- og verktøyskap er merket etter følgende liste: F1 400V 4-pol C16 F2 2-pol B10 sikring H1 GRØNN 400V/230V PÅ H2 HVIT indikator, Lufttrykk > 6 bar (XPD-skapdør) K1 230V (400V hovedbryter) Komponenter<br />

– 24V 4x (motorstyring/vender) K4-K10 – 24V kontaktor 1x NC/NO M1 Motor 12V DC (montert i verktøyskap) S1 400V (styring K1) S2 Hovedbryter lufttrykk (styring Y1) S3 Trykkføler > 6 bar K2/K3 ÅPENT i S5 Endebryter verktøyskap – SKAP LUKKET (montert i verktøyskap) T1 – 12V DC 10A strømforsyning S4<br />

– 24V DC 5A strømforsyning X1/X2 – krysskoplingslister (montert i verktøyskap) T2<br />

44: Installasjon – Option 3<br />

XPD-SKAP (CROSSCONNECT& POWER DISTRIBUTION) 9.2.1 Minimumskrav til løsningen Gruppens analyse viste at skapet burde inneholde følgende: for 3-fase 400V Figur<br />

(kontaktor) for 400V hovedbyter<br />

for styrestrøm 230V<br />

DC DC strømforsyning frekvensomformer<br />

motorstyring og betjening av pneumatikk (X-kopling) for fordelig av 230V og 24V DC for inn-/utganger til alle enheter tilhørende prosjektet på dør med lys for hovedstrøm og trykkluft<br />

plass for videre utvikling av skapet

– krysskoplingslist Y1-Y5 – 230V magnetventiler 9.2.3 Layout og komponentplassering Gruppen vurderte flere løsninger for layout XPD-skapet, men konkluderte med at krav til kjølig for VACON var styrende(17, side 36) og plasserte alle X3<br />

for å imøtekomme dette kravet.<br />

layout og komponentplassering finnes i vedlegg 6. Detaljbeskrivelse av koplinger finnes i vedlegg 7 og 8. Henviser til 9.2.4 for kablingsoversikt og til 9.2.5 for funksjonsbeskrivelse. komponenter<br />

vises XPD ferdig montert. Her<br />

Figur 45: XPD-skap

Oversikt – kabling XPD er koplet opp til enhetene med følgende kabeltype og lengder: Tabell 13: Kablingsoversikt Lengde (meter) Type Formål 9.2.4<br />

4 XPD 16 (2x 8m) 20 0,5 og digital INN & UT IRC5<br />

10 x 0,34 styring/sensor TMA4 10 3 skjermet 400V tilførsel TMA4<br />

11 G 0,75 mm2 skjerm. 24V 12 m 2 G 2,5 mm2 12V DC motor Verktøyskap 8<br />

tillegg det installert 12 m 4 G 2,5 mm2 for ny 400V tilførsel IRC5. Samlet omfatter den totale elektroinstallasjonen ca 70 meter kabel og ca 70 I<br />

eksterne tilkoplingspunkter. I tillegg til dette er det ca 240 tilkoplinger i XPD.

Funksjonsbeskrivelse - XPD XPD sentral prosjektet, og er den enheten som knytter styresignalene fra IRC5[7.1.2] sammen med de andre komponentene. Skapet er utstyrt med<br />

fase 400V VACON og 230V spenningsfordeler til pneumatikk og DC strømforsyning(PS). Det er i tillegg utstyrt med 12V DC PS for motorstyring til verktøyskap og 24V DC PS for tilførsel av styrespenning til IRC5. 9.2.5<br />

best utbytte av funksjonsbeskrivelsen henvises det til vedlegg 7 og 8. 400V og 230V - 3 fase 400V er koplet inn på X1 via F1/F2 og videre til K1, K1 styres av bryter S1 som er hovedbryter VACON frekvensomformer. Når S1 betjenes koples det 400V. Utgang fra F2 koplet til list X1 1-20 er XPD’s 230V fordeler. For<br />

fordeleren forsyner alle 230V komponentene. Denne<br />

beskrivelse 12V DC koplet direkte til K2/K3 som er XPD’s motorstyring/polvender. Utgangene fra motorstyringen er koplet sammen og viderekoplet til verktøyskap via X2. K2/K3 styres av IRC5 digital utgang(DO) 9 og 10 som gjør det mulig å åpne/lukke skapet. K2/K3 er også sikret med forrigling slik at de ikke kan kjøres samtidig, noe som ville medføre kortslutning av<br />

på T1.<br />

– beskrivelse 24V DC koplet til list X1 21-40 som er XPD’s 24V DC fordeler. Her blir 24V viderefordelt som forsyning til IRC5 utgangskort(DO), fres ELTE TMA4 og verktøyskap. utgangen

ROBOT Gruppen har hatt overordnet plan for montering av kabler og utstyr på selve roboten. Planen tok sitt utgangspunkt i at påmontert utstyr skulle være funksjonelt plassert og gi et presentabelt utseende. Det vil si at signalkabler, strømkabler og luftføringer skulle ligge skjult. Det primære med 9.3 at den skal gi roboten mest mulig arbeidsområde uten at<br />

rives av eller kommer i klem. En bonus ved en slik løsning at den har et estetisk fortrinn. plasseringen<br />

Figur 46: Oversiktsbilde ABB 6600 Robot

Montering av ABB CP/CS kontakter For å få et best mulig resultat av montering av kabler og utstyr på selve roboten så ble det besluttet å benytte seg av den originale CP/CS kablingen på roboten. Denne består av kontakt på basen med ferdig kabling gjennom roboten og opp til uttak på tilsvarende kontakt ved akse 3. For å benytte seg av denne løsningen ble det bestilt option 458-1 og 459-1, som 9.3.1<br />

2 sett med kontakter som man kan konfigurere etter behov(4, pkt. 2.10.1). Gruppen hadde del arbeid med å få tak i passende pressverktøy, men dette løste seg. ABB pluggen ble presset og alle I/O til og fra TMA4 går nå gjennom denne pluggen. er<br />

47: CP/CS base Figur 48: CP/CS akse 3 9.3.2 Øvrig kabelstrekk Kabel til kraftsensor ATI Omega160 og 400 volts skjermet kabel er lagt langs den originale kabelføringen i 2 K-rør med ytre diameter på 20mm. Erfaringer med gamle roboten viste at kabling frem til TMA4 var utsatt Figur<br />

vridning og fare for avrivning. Dette ble løst ved at trakk alle kabler og luftslanger gjennom en slange som forsterket med stålspiral fra begynnelsen på akse 4 og ut til TMA4. Innfesting av denne slangen ble testet for å avgjøre festepunkter slik den kunne bevege seg fritt uten fare for avrivning/strekk. For detaljer henvises det til figur 49-50. for

49: Forsterket spiralslange for fritt løp av kabler Figur<br />

50: Forsterket spiralslange for fritt løp av kabler - Detaljer Figur

KRAFTSENSOR – ATI IA OMEGA 160 Dette er oppgave som veileder kom med som et tillegg til selve prosjektet. Kraftsensoren[7.1.4] skal benyttes til visning av kraft i X, Y og Z-retning på<br />

ekstern PC. 9.4<br />

Montering av sensoren fysisk på roboten ble gjort under forprosjektet. I forbindelse med arbeidet med kabling og montering på selve roboten ble så resten av installasjonen vedrørende ATI Omega 160 utført. Dette besto i å strekke kabel fra ekstern PC via en poweradapter og ut til robothodet, montere tilhørende PCI 6220 kort og installere medfølgende Installasjon<br />

Measurment&Automation og ATIDaqFT.net[7.2.6]. Test Etter fullført installasjon ble det gjennomført en test. programvare,<br />

av den var negativ. Det vil si at tilført kraft på verktøyet ikke ble vist på tilhørende PC program. Resultat<br />

51: Skjermbilder på PC av ATIDaqFT.net og M&A explorer fra NI. Figur

Installasjons-CD for kraftsensoren med tilhørende FT7827.cal-fil, (hver enkelt kraftsensor har egen kalibreringsfil levert av fabrikken) program for visning manglet i pakken som gruppen fikk overlevert. Det ble da tatt kontakt med leverandøren, ATI i USA (Milton Gore) og han sendte på mail. Feilsøking<br />

filene ble installert. Ny test ble gjennomført med samme resultat, ingen overføring av kraftbildet. Etter feilsøking på PCI kortet og kabling, med både telefonisk og epost kontakt med ATI i USA så det mest sannsynlig at det er enten feil på PCIkortet<br />

eller poweradapteren. Disse<br />

Siden kraftsensoren en tilleggsoppgave i prosjektet ble dette vurdert til å ta for mye ressurser. Det ble i samråd med veileder besluttet å avslutte Delkonklusjon<br />

når det gjensto 2 uker av prosjektperioden. Veileder vil vurdere om nytt kort og adapter skal bestilles. feilsøkingen

FRESEMODUL ELTE TMA4 Den italienskproduserte ELTE spindelen har i løpet av prosjektperioden vært<br />

betydelig utfordring for gruppen. Dette grunnet usedvanlig tynn teknisk beskrivelse(Vedlegg 11) som er oversatt engelsk av italienerne selv. I tillegg har gruppen vært i kontakt med ELTE pr epost og har tidlig i 9.5<br />

fått tilbakemeldinger som har ført til tildels store misforståelser. Disse faktorene medførte at gruppen fikk oppstartsproblemer med spindelen og igangsatte i samarbeid med veileder flere undersøkelser for å rette opp i problemene. Så lite som 3 døgn av prosjektperioden var til overs da gruppen prosjektfasen<br />

løsningen og kunne begynne arbeidet med å skrive om deler av den tekniske beskrivelsen for ELTE spindelen. Undersøkelsene er dokumentert i vedlegg 18. fant<br />

fra ELTE’s eposter også dokumentert i vedlegg 18. Problemet og løsningen er beskrevet i [9.5.3] 9.5.1 Spindelhastighet TMA4 har et maksimalt turtall på 24000 rev/min med verktøydiameter Klipp<br />

og verktøyvekt 2 kg. ISO30-holder og verktøy ble derfor veid og målt. Analysen konkluderer med at aktuelle verktøy 50mm og veier maksimalt 250 gram. ISO30-holderen veier 800 gram. Verktøyvekt og verktøydiameter slik at maksimalt turtall kan benyttes. Hvorvidt maksimalt turtall kan brukes på det aktuelle materialet som freses 50mm<br />

ikke med i denne oppgaven. tas

Elektronikk Fresen har 7 utganger hvorav det skal brukes 4 stk i dette prosjektet. Fresens utganger innganger i robotsystemet. Disse betegnet ABB IRC5 DI1 – DI4. DI 3 koples via relé. DI’ene brukes for å kontrollere verktøybyttesekvensen. Følgende tilstander og signaler trengs for et kontrollert verktøybytte: 9.5.2<br />

14: Tilstandsdiagram ELTE signaler Gir signal på:<br />

DI 1 DI 2 DI 4<br />

ON AP helt åpen 1 droppet korrekt tilstede 11<br />

Tabell<br />

4 OFF & tool er feilplassert 000<br />

Det er brukt en 10 x 0,34mm2 kabel for denne styringen. Den er koblet via DO<br />

R1.CP/CS på robotens base. 9.5.3 Pneumatikk TMA4 har 5 innganger for trykkluft. En av disse ha minimum 6 bar, mens 2 må ca 6 bar å operere korrekt. Lageret må trykksettes med 2-3 bar kontakt<br />

kjøling må være ca 3 bar.<br />

tre inngangene med 6 må opereres individuelt og trenger hver sin lufttilførsel. De kan bruke trykket direkte fra vegguttaket. Disse 3 skal kun opereres i forbindelse med verktøybytte. De to med redusert trykk må ved normal drift. De kan med fordel slås sammen og driftes av en tilførsel på 3 bar. Disse to skal opereres når og<br />

har turtall. De må ikke ha trykk når verktøy byttes fordi det forsinker utløsning av verktøyet. Det tar litt tid å trykksette 15 meter rør selv når all tilgjengelig luft brukes til det. fresen<br />

Se tabell 15 for funksjonsbeskrivelse.

15: Funksjonsbeskrivelse – ELTE TMA4 - pneumatikk Inngang trykksatt Trykk Resultat Merknad 12345<br />

X Åpner løses ut Tabell<br />

0 Lukker helt. ISO30 lastes inn X 6 Blåser luft. Renser og kaster ut X* > 6 Låser ISO30 ETTER det lastet inn VIKTIG !* X 2-3 bar Trykksetter lager X 3 bar Kjøling *<br />

Inngang 3 brukes for å kjøre trykkluft inn til ”låsefunksjon” for ISO30-holderen. Denne funksjonen må kjøres i 0,5-1 sek ETTER at ISO30 er lastet inn, dvs etter at inngang 1 er trykkløs. Funksjonen for inngang 3 ble *MERKNAD:<br />

tolket som en pneumatikk-rotasjonslås, noe som IKKE er tilfelle. Se vedlegg 17 for detaljert beskrivelse av åpne/lukke sekvens. innledningsvis

52: ELTE pneumatikk – Nummerering av innganger 9.5.4 Styring Vegguttak av luft varierer mellom 6.5 og 8 bar. Det montert manometer med reduksjonsventil på vegguttaket. Denne settes til 6.5 bar. Det sikrer at det ikke gis for høyt trykk, samtidig som det sikrer nødvendig trykk for å løse verktøy. Figur<br />

av TMA4 konkluderer med at det trengs minst 3 ventiler for å styre trykkluft inngangene med 6 bar. En ventil felles styring av luft til begge de to inngangene med 3 bar. Gruppen tok vurdering av kraftbehov ventiler og resonerte at det var akkurat tilstrekkelig med strømforsyningen på 24VDC 5A, men valgte å ha Testen<br />

kraft tilgjengelig for endringer og tillegg. Det ble derfor bestemt at ventilene skal kunne drives av 230 volt signal for å sikre at det er nok kraft mer<br />

ved eventuelle tillegg og endringer. Det gjøres ved å styre med 24V via et relé som kobler 230V til ventilene. Da er pneumatikken uavhengig av begrensninger i leveranse fra 24V DC 5A strømforsyning. Koblingsskjema for pneumatikk ble utarbeidet med bakgrunn i gruppens valg(figur 53). For detaljer henvises vedlegg 13. tilgjengelig<br />