Automotive - Kardex Remstar

Automotive - Kardex Remstar

Automotive - Kardex Remstar

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Storage<br />

Order Picking<br />

Handling & Automation<br />

Case Study<br />

03<br />

030<br />

<strong>Automotive</strong><br />

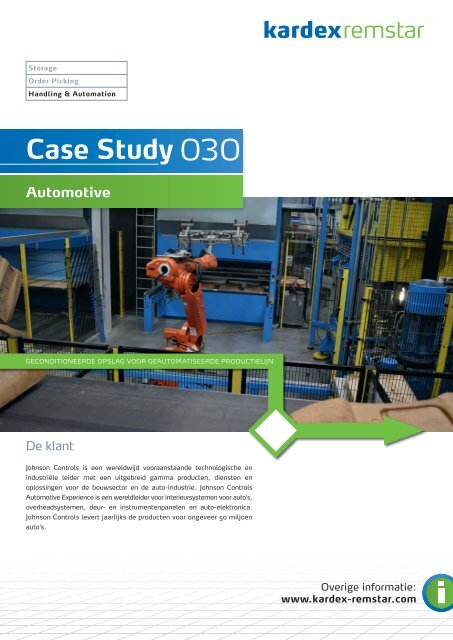

GECONDITIONEERDE OPSLAG VOOR GEAUTOMATISEERDE PRODUCTIELIJN<br />

De klant<br />

Johnson Controls is een wereldwijd vooraanstaande technologische en<br />

industriële leider met een uitgebreid gamma producten, diensten en<br />

oplossingen voor de bouwsector en de auto-industrie. Johnson Controls<br />

<strong>Automotive</strong> Experience is een wereldleider voor interieursystemen voor auto’s,<br />

overheadsystemen, deur- en instrumentenpanelen en auto-elektronica.<br />

Johnson Controls levert jaarlijks de producten voor ongeveer 50 miljoen<br />

auto’s.<br />

Overige informatie:<br />

www.kardex-remstar.com

1<br />

Definitie opdracht<br />

In Neustadt aan de Donau fabriceert Johnson Controls <strong>Automotive</strong> Experience naast andere<br />

producten, deurpanelen op basis van houtvezels voor auto’s. De opdracht was om deze op<br />

een geautomatiseerde lijn te produceren in 3 ploegen per dag. Met dit doel leverde Frimo<br />

als algemene leverancier een volledig geautomatiseerde installatie met robots die alle<br />

productiestappen afhandelen, van het aanleveren van de platen voor deurpanelen tot afgewerkte<br />

geperste en geponste onderdelen. Een onderdeel van de lijn is een conditioneringsinstallatie<br />

waar de half-afgewerkte deurpanelen worden bewaard voor voorlopige opslag.<br />

1211-DE<br />

2<br />

Oplossing<br />

Er werden twee afzonderlijke productielijnen geïnstalleerd bij Johnson Controls in Neustadt, een voor<br />

voordeur- en een voor achterdeurpanelen. Tijdens het productieproces pikt een robot de houtvezelpanelen<br />

van de hittepers en plaatst deze in een verticale liftmodule van <strong>Kardex</strong> <strong>Remstar</strong>. Hier<br />

blijven ze minstens een uur om hun definitieve vorm aan te nemen door middel van gecontroleerde<br />

waterabsorptie. Vervolgens pikt een andere robot de onderdelen van de tegenoverliggende<br />

toegangsopening en verplaatst deze voor verdere bewerking naar het transportsysteem dat zich voor<br />

de ponseenheid bevindt. Om het conditioneringsproces zo efficiënt mogelijk te maken, wordt de<br />

lucht in de opslaglift tot 25 °C verwarmd (tolerantie: +/- 5) en tot 65% bevochtigd (+/- 5). Een dubbele<br />

extractor en een proces dat speciaal ontwikkeld werd om materiaalbakken uit te wisselen brachten<br />

een buitengewone vermindering van opslag- en ophaalcyclustijden tot stand.<br />

4<br />

Voordelen in een oogopslag<br />

3<br />

Procesbeschrijving<br />

– Vermindering van opslag- en ophaalcyclustijd met 50%<br />

– Nieuwe lijn voorziet jaarlijks 360.000 auto’s met elk<br />

4 deurpanelen<br />

– Magazijnbeheersysteem inclusief voorraadbeheer,<br />

opslagtermijnen en minimale voorraadcontrole in de<br />

buurt van de installatie<br />

– Nauwkeurigheid van hantering robotgrijper +/- 2,5 mm<br />

– 24/7 servicecontract met verminderde reactietijden<br />

We willen graag de verschillende<br />

processen tijdens een persoonlijk<br />

gesprek gedetailleerd toelichten.<br />

5<br />

Leveringsomvang<br />

– 2 Shuttle FSE 3.6 (B x D x H: 3.246 x 3.520 x 7.110 mm)<br />

met toegangsopeningen tegenover elkaar<br />

– Airconditioninginstallatie (lucht, temperatuur)<br />

Overige informatie:<br />

www.kardex-remstar.com