Verslag Materiaalkunde 4 Opdracht 1

Verslag Materiaalkunde 4 Opdracht 1

Verslag Materiaalkunde 4 Opdracht 1

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>Verslag</strong><br />

<strong>Materiaalkunde</strong> 4<br />

<strong>Opdracht</strong> 1<br />

Door: Arjan Koen en Bert Schultz<br />

Studenten Werktuigbouw deeltijd<br />

Cohort 2004

Gemaakt door: Arjan Koen en Bert Schultz<br />

Studie: HBO-werktuigbouw deeltijd Cohort 2004<br />

Locatie: InHolland in Alkmaar<br />

<strong>Opdracht</strong>gever: Otto Veninga<br />

Vakrichting: <strong>Materiaalkunde</strong> 4

Inhoudsopgave<br />

1 Inleiding..........................................................................................................blz. 4<br />

2 <strong>Opdracht</strong> 1A...................................................................................................blz. 5<br />

3 <strong>Opdracht</strong> 4......................................................................................................blz. 17<br />

4 <strong>Opdracht</strong> 6......................................................................................................blz. 24<br />

5 <strong>Opdracht</strong> 17....................................................................................................blz. 38<br />

6 Bronnenlijst.....................................................................................................blz. 48<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 3/48

1 Inleiding<br />

Tijdens de opleiding tot Werktuigbouwkundig Ingenieur wordt van studenten verwacht dat zij<br />

2 verslagen maken voor het vak <strong>Materiaalkunde</strong>.<br />

Het leerdoel van deze opdrachten, is om op een verantwoorde wijze een keuze te kunnen<br />

maken van een materiaal van een product. Het te gebruiken materiaal moet gekozen worden<br />

volgens de “systematische materiaalkeuze”. Tevens zal men een fabricagemethode moeten<br />

kiezen van de gekozen materiaalsoort.<br />

Voor de verslagen kan met behulp van het softwarepakket Granta CES 2006 Edupack een<br />

juiste materiaalkeuze en fabricagemethode gekozen worden.<br />

In elke opdracht moeten een paar onderwerpen aan de orde komen, te weten:<br />

materiaalkeuze<br />

proces keuze<br />

milieuaspecten<br />

ontwerp geometrie<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 4/48

<strong>Opdracht</strong> 1A<br />

2.1 Inhoud opdracht<br />

Kies een materiaal voor een buis voor medische doeleinden, waar een hete vloeistof doorheen<br />

stroomt. De hoeveelheid warmteverlies moet hierbij zo klein mogelijk zijn. Het moet dus een<br />

materiaal zijn met een heel lage thermische geleidbaarheid.<br />

Tegelijkertijd moet het een materiaal zijn wat tegen hoge drukken bestand is (15,000 psi =<br />

1034,214 Bar). Omdat er vele onbeantwoorde vragen in de opdracht staan, zoals de grootte en<br />

stugheid van de buis, levensduur en eventuele kosten, zullen er een aantal aannames gedaan<br />

moeten worden.<br />

2.2 Opstellen van onderdeelspecificaties<br />

De normaalspanning die op de wand drukt, is te berekenen met behulp van de ketelformule. De<br />

p r<br />

ketelformule in de radiale richting is: 1<br />

.<br />

t<br />

p r<br />

In axiale richting is het: 2 .<br />

2<br />

t<br />

Hierin is: p = de inwendige manometerdruk<br />

r = de inwendige straal van de buis (10 mm)<br />

t = de wanddikte van de buis (5 mm)<br />

103,4210 De optredende spanning op de wand is 1<br />

206,84 N/mm².<br />

5<br />

Functie buis voor het transport van een vloeistof<br />

Randvoorwaarden - bestand tegen hoge spanning<br />

- bestand tegen hoge temperaturen<br />

- goede corrosiebestendigheid bij hoge temperaturen<br />

- een heel lage thermische geleidbaarheid<br />

Doelstellingen minimale λ bij maximale druk<br />

Vrije variabelen - dikte van de buis (5 mm; dunwandig)<br />

- vorm van de buis (rond)<br />

- stijfheid van de buis<br />

- materiaalkeuze<br />

- gebruikstemperatuur (100 °C)<br />

Tabel: onderdeelspecificaties<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 5/48

2.3 Opstellen van materiaalspecificaties<br />

2.3.1 Discriminerende eigenschappen<br />

De discriminerende eigenschappen voor de buis zijn:<br />

warmtegeleidingcoëfficiënt<br />

corrosieweerstand<br />

2.3.2 Dimensionerende eigenschappen<br />

De dimensionerende eigenschappen voor de buis zijn:<br />

sterkte<br />

maximale gebruikstemperatuur<br />

minimale thermische geleiding<br />

minimale uitzetting<br />

2.4 Vaststellen van selectie criteria<br />

De belangrijkste selectiecriteria zijn:<br />

bestand tegen zeer hoge spanning<br />

warmtegeleidingcoëfficiënt<br />

kosten<br />

2.5 Zoeken van materialen<br />

Omdat we nu bekend zijn met de discriminerende eigenschappen, de dimensionerende<br />

eigenschappen en de selectiecriteria kunnen we een ruwe scheiding aanbrengen in de gevonden<br />

materialen.<br />

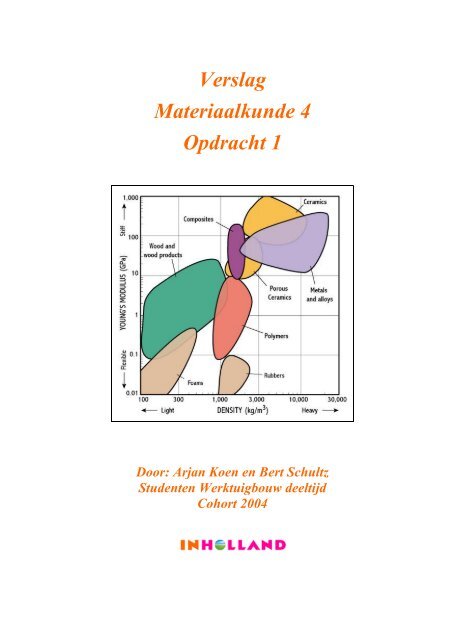

Om een eerste selectie te maken, zullen we een vergelijking maken met de mate van isolerende<br />

eigenschappen (thermal conductor or insulator) en de weerstand tegen hoge drukken (elastic<br />

limit).<br />

Deze twee eigenschappen zetten we in CES uit in een zogenaamde bar chart.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 6/48

Figuur: bar chart<br />

Op de x-as van de bar chart staat de mate van thermische geleidbaarheid en op de y-as staat de<br />

elasticiteitsgrens (Yield strength). De inwendige druk van de vloeistof veroorzaakt een<br />

spanning op de wand van 206,84 N/mm². Dit gebied is in de grafiek uitgezet met behulp van de<br />

functie “box selection”. Wat goed te zien is in de bar chart, is dat geen enkel materiaal geschikt<br />

is tegen de hoge spanning, en dan ook nog een slechte geleider is van warmte. We zullen dus<br />

een combinatie moeten maken van 2 materialen (dubbelwandige buis).<br />

2.5.1 Zoeken van materiaal bestand tegen hoge druk<br />

Omdat de toepassing voor medische doeleinden geschikt moet zijn, hebben we gekozen voor<br />

materialen die redelijk corrosiebestendig zijn. De materialen zijn:<br />

CFRP (polyesther)<br />

Stainless steel (roestvast staal)<br />

Titanium alloys<br />

Deze materialen zullen we gaan beoordelen op de gestelde eisen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 7/48

2.5.2 Zoeken van materiaal met lage warmtegeleidingcoëfficiënt<br />

Vervolgens gaan we op zoek naar een materiaal wat als isolatiemateriaal kan gaan fungeren om<br />

de buis heen. Wat voor dit materiaal van belang is, is dat het materiaal een heel lage<br />

warmtegeleidingcoëfficiënt heeft. Tevens mag het materiaal niet een hoge uitzetting hebben bij<br />

temperatuurverhoging. We zetten daarom deze parameters uit in een bubble chart, om zo een<br />

selectie te kunnen maken.<br />

Figuur: bubble chart<br />

Voor deze toepassing moeten we materiaalsoorten kiezen, die in de bubble chart links staan<br />

(lage warmtegeleidingcoëfficiënt), en die voor de uitzetting bij temperatuursverhoging onderin<br />

(lage uitzetting) staan.<br />

De gekozen materialen waar we een keuze uit gaan maken, zijn:<br />

Flexibel Polymer Foam (VLD)<br />

Flexibel Polymer Foam (LD)<br />

Flexibel Polymer Foam (MD)<br />

Cork<br />

Deze materialen zullen we gaan beoordelen op de gestelde eisen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 8/48

2.6 Beoordeling van gevonden oplossingen<br />

2.6.1 Materiaal bestand tegen hoge druk<br />

We zullen nu aan de hand van een tabel inzichtelijk maken wat de verschillen zijn tussen de<br />

gevonden oplossingen.<br />

Materiaal<br />

Thermische<br />

geleiding<br />

(W/m.K)<br />

Maximaal<br />

toelaatbare<br />

temperatuur<br />

(°C)<br />

Maximaal<br />

toelaatbare<br />

spanning<br />

(MPa)<br />

Rek (%) Prijs (€/Kg)<br />

CFRP 1,28 – 2,6 139,9 – 219,9 550 - 1050 0,32 – 0,35 16,08 – 18,95<br />

Stainless<br />

steel<br />

Titanium<br />

alloys<br />

12 - 24 750 - 820 170 - 1000 5 - 70 2,06 – 2,43<br />

7 - 14 300 - 500 250 - 1245 1 - 40 31,58 – 34,73<br />

Tabel: materiaaleigenschappen<br />

2.6.2 Materiaal met lage warmtegeleidingcoëfficiënt<br />

Dit doen we ook met de gevonden oplossingen voor het materiaal met een lage<br />

warmtegeleidingcoëfficiënt.<br />

Materiaal<br />

Flexible<br />

Polymer<br />

Foam (VLD)<br />

Flexible<br />

Polymer<br />

Foam (LD)<br />

Flexible<br />

Polymer<br />

Foam (MD)<br />

Thermische<br />

geleiding<br />

(W/m.K)<br />

Maximaal<br />

toelaatbare<br />

temperatuur<br />

(°C)<br />

Thermische<br />

uitzettings<br />

coëfficiënt<br />

(μstrain/°C)<br />

Prijs (€/Kg)<br />

0,036 – 0,048 86,85 - 111,9 120 - 220 2,40 - 2,57<br />

0,04 – 0,059 82,85 - 111,9 115 - 220 2,40 - 2,57<br />

0,041 – 0,078 82,85 - 111,9 115 - 220 2,57 - 2,75<br />

Cork 0,035 – 0,048 116,9 – 136,9 130 - 230 6,62 – 8,27<br />

Tabel: materiaaleigenschappen<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 9/48

2.7 Zoeken van fabricagemethoden<br />

2.7.1 Fabricagemethoden van materiaal bestand tegen hoge druk<br />

Vervolgens gaan we op zoek naar fabricagemethoden voor de geselecteerde materialen.<br />

CFRP:<br />

Figuur: Resin transfer molding (RTM) Figuur: Filament winding<br />

Eigenschappen Resin transfer molding (RTM):<br />

dikte: 2 - 6 mm<br />

oppervlakte: glad<br />

economische batch grootte: 1.000 – 1.000.000<br />

alle vormen mogelijk ja<br />

gereedschapskosten: hoog<br />

machinekosten: gemiddeld<br />

arbeidsintensiviteit: hoog<br />

Eigenschappen Filament winding:<br />

dikte: 2 - 25 mm<br />

oppervlakte: glad<br />

economische batch grootte: 1 – 10.000<br />

alle vormen mogelijk ja<br />

gereedschapskosten: laag<br />

machinekosten: hoog<br />

arbeidsintensiviteit: gemiddeld<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 10/48

Stainless Steel:<br />

Figuur: sheet stamping, drawing and blanking Figuur: sheet forming<br />

Eigenschappen Sheet stamping, drawing and blanking:<br />

dikte: 0,2 - 5 mm<br />

oppervlakte: glad<br />

economische batch grootte: 1.000 – 100.000.000<br />

alle vormen mogelijk ja<br />

gereedschapskosten: medium<br />

machinekosten: medium<br />

arbeidsintensiviteit: laag<br />

Eigenschappen Sheet forming:<br />

dikte: 0,2 - 5 mm<br />

oppervlakte: glad<br />

economische batch grootte: 25.000 – 250.000<br />

alle vormen mogelijk ja<br />

gereedschapskosten: hoog<br />

machinekosten: hoog<br />

arbeidsintensiviteit: gemiddeld<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 11/48

2.7.2 Fabricagemethoden van materiaal met lage warmtegeleidingcoëfficiënt<br />

Flexible polymer foam:<br />

Figuur: Injection molding Figuur: Rotational molding<br />

Eigenschappen Injection molding:<br />

dikte: 0,4 – 6,3 mm<br />

oppervlakte: glad<br />

economische batch grootte: 10.000 – 1.000.000<br />

alle vormen mogelijk ja<br />

gereedschapskosten: erg hoog<br />

machinekosten: hoog<br />

arbeidsintensiviteit: laag<br />

Eigenschappen Rotational molding:<br />

dikte: 2,5 - 6 mm<br />

oppervlakte: glad<br />

economische batch grootte: 50 – 50.000<br />

alle vormen mogelijk ja<br />

gereedschapskosten: laag<br />

machinekosten: laag<br />

arbeidsintensiviteit: hoog<br />

Cork:<br />

Volgens CES is het niet mogelijk om kurk in een ronde vorm te krijgen. Op basis van dit<br />

gegeven valt kurk af als isolatiemateriaal.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 12/48

2.8 Voorlopige keuze<br />

De volgende materialen blijven over als materiaal bestand tegen hoge druk:<br />

CFRP<br />

Stainless steel<br />

Titanium alloys<br />

Voor het materiaal wat moet gaan dienen als isolatiemateriaal blijven nog over:<br />

Flexible Polymer Foam (VLD)<br />

Flexible Polymer Foam (LD)<br />

Flexible Polymer Foam (MD)<br />

2.9 Beoordelen voorlopige keuze<br />

Om een voorlopige keuze te kunnen maken zetten we de gevonden eigenschappen in een<br />

waardetabel. Vervolgens kijken we naar dimensionerende eigenschappen, discriminerende<br />

eigenschappen en selectiecriteria om punten toe te kennen aan de gekozen eigenschappen.<br />

Dit doen we afzonderlijk voor de materialen en voor de fabricagemethode.<br />

2.8.1 Materiaal<br />

Materiaal bestand tegen hoge druk<br />

De gegevens van bladzijde 9 hebben we als volgt gewaardeerd:<br />

Materiaal<br />

Thermische<br />

geleiding<br />

Maximaal<br />

toelaatbare<br />

temperatuur<br />

Maximaal<br />

toelaatbare<br />

spanning<br />

Rek Prijs Totaal<br />

CFRP 3 1 3 3 2 12<br />

Stainless<br />

steel<br />

Titanium<br />

alloys<br />

1 3 1 1 3 9<br />

2 2 2 2 1 9<br />

Tabel: waardetabel<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 13/48

Materiaal met lage warmtegeleidingcoëfficiënt<br />

Deze gevonden gegevens van bladzijde 9 hebben we de volgende waardering gegeven:<br />

Materiaal<br />

Thermische<br />

geleiding<br />

(W/m.K)<br />

Maximaal<br />

toelaatbare<br />

temperatuur<br />

(°C)<br />

Thermische<br />

uitzettings<br />

coëfficiënt<br />

(μstrain/°C)<br />

Prijs<br />

(€/Kg)<br />

Totaal<br />

FPF (VLD) 3 2 2 3 10<br />

FPF (LD) 2 1 3 3 9<br />

FPF (MD) 1 1 3 2 7<br />

2.8.2 Fabricagemethode<br />

Materiaal bestand tegen hoge druk<br />

Tabel: waardetabel<br />

Voor het kiezen van de goede fabricagemethode van CFRP hebben we de keuze uit de<br />

volgende fabricagemethoden:<br />

Resin transfer molding (RTM)<br />

Filament winding<br />

Deze methoden zijn overgebleven als methode waar buizen mee gemaakt kunnen worden.<br />

Type<br />

fabricagemethode<br />

Resin transfer<br />

molding (RTM)<br />

Relative tooling<br />

costs<br />

Relative equipment<br />

costs<br />

Labour<br />

intensity<br />

hoog gemiddeld hoog<br />

Filament winding laag hoog gemiddeld<br />

Type<br />

fabricagemethode<br />

Resin transfer<br />

molding (RTM)<br />

Relative tooling<br />

costs<br />

Figuur: kosten en arbeidsintensiviteit<br />

Relative equipment<br />

costs<br />

Labour<br />

intensity Totaal:<br />

1 2 1 4<br />

Filament winding 3 1 2 6<br />

Tabel: waardetabel<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 14/48

Materiaal met lage warmtegeleidingcoëfficiënt<br />

Voor het kiezen van de goede fabricagemethode van Flexible Polymer Foam (VLD) hebben<br />

eerst gekeken of er een buisvormig product gemaakt kan worden. Ook hier bleven 2 methoden<br />

over:<br />

Injection molding<br />

Rotational molding<br />

Type<br />

fabricagemethode<br />

Relative tooling<br />

costs<br />

Relative equipment<br />

costs<br />

Labour<br />

intensity<br />

Injection molding erg hoog hoog laag<br />

Rotational molding laag laag hoog<br />

Type<br />

fabricagemethode<br />

Relative tooling<br />

costs<br />

Relative equipment<br />

costs<br />

Labour<br />

intensity<br />

Totaal:<br />

Injection molding 1 2 3 6<br />

Rotational molding 3 3 2 7<br />

Tabel: waardetabel<br />

2.10 Definitieve oplossing (materiaal en fabricage)<br />

Materiaalkeuze bestand tegen hoge druk<br />

CFRP:<br />

Carbon Fiber Reinforced Compsites (CFRP) heeft een uitstekende stijfheid en sterkte. Het kan<br />

tevens gebruikt worden bij hoge temperaturen. Het is betrekkelijk goedkoop te fabriceren.<br />

Stainless steel:<br />

Is een legering op basis van staal met meestal nikkel, chroom, molybdeen en soms nog andere<br />

elementen. Het is van de uiteindelijk overgebleven materiaalsoorten het meest goedkoop.<br />

Gezien de hierboven genoemde mechanische materiaaleigenschappen kiezen we voor CFRP.<br />

Fabricage<br />

Voor de fabricage van CFRP hebben we de keuze uit:<br />

Resin transfer molding (RTM)<br />

Filament winding<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 15/48

Als we naar de waardetabel op bladzijde 14 kijken, is de keuze gevallen op Resin transfer<br />

molding (RTM)<br />

Materiaalkeuze met lage warmtegeleidingcoëfficiënt<br />

Flexible Polymer Foam:<br />

De meeste foam-soorten zijn gemaakt van polyurethaan, maar soms ook van latex<br />

(natuurrubber). Het is een zacht materiaal wat uitstekende isolerende eigenschappen bezit. Het<br />

heeft een lage dichtheid, stijfheid en sterkte, waardoor het zich makkelijk laat bewerken. Er<br />

zijn meerdere soorten verkrijgbaar die benoemd zijn naar de mate van dichtheid.<br />

Volgens de waardetabel op de vorige bladzijde, hebben we gekozen voor Flexible Polymer<br />

Foam (Very Low Density).<br />

Fabricage<br />

Voor de fabricage van Flexible Polymer Foam (VLD) hebben we de keuze uit:<br />

Injection molding<br />

Rotational molding<br />

Volgens de waardetabel op de vorige bladzijde, hebben we gekozen voor Volgens de<br />

waardetabel op de vorige bladzijde, hebben we gekozen voor Rotational molding.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 16/48

3 <strong>Opdracht</strong> 4<br />

3.1 Inhoud opdracht<br />

De pannen die gebruikt worden tijdens het bereiden van voedsel bestaan vaak uit verschillende<br />

materialen. Voor braadpannen wordt vaak als materiaal gekozen voor geëmailleerd gietijzer,<br />

terwijl voor koekenpannen op het bakgedeelte soms een teflon laag is aangebracht om<br />

aanbranden te voorkomen.<br />

De koekenpannen en “normale” stalen kookpannen hebben soms een handvat van hetzelfde<br />

materiaal, echter vaak wordt er een kunststof handvat toegepast. In de onderstaande opdracht<br />

zullen we gaan bekijken welke kunststoffen er in aanmerking komen voor de handvatten.<br />

Figuur: voorbeeld koekenpan Figuur: voorbeeld braadpan<br />

3.2 Opstellen van onderdeelspecificaties<br />

Een kunststof handvat zoals dit vaak toegepast wordt moet aan een aantal randvoorwaarden<br />

voldoen. Veel mensen zetten vaak een te kleine pan op een grote kookpit (in geval van koken<br />

op gas) of het gas wordt te hoog gezet. Het gevolg is dan dat er heel veel warmte langs de<br />

wanden van de pan stroomt tegen de handvatten aan. Deze handvatten zullen dan ongewenst<br />

warm worden. De handvatten zullen dus goed tegen hoge temperaturen moeten kunnen.<br />

Als er wel op een effectieve manier gekookt wordt dan zal door warmtegeleiding het handvat<br />

evengoed ongewenst warm worden, het handvat zal dus een goede isolerende eigenschap<br />

moeten hebben.<br />

Door dat de handvatten dag in dag uit opgewarmd en weer afgekoeld worden, moeten ze ook<br />

goed bestand zijn tegen temperatuurwisselingen.<br />

Bovenstaande punten zijn samengevat in de onderstaande tabel:<br />

Functie Handvat voor een kookpan<br />

Randvoorwaarden - goed isolerend<br />

- bestand tegen hoge temperaturen<br />

Doelstellingen minimale λ<br />

Vrije variabelen - kleur<br />

- materiaalkeuze<br />

Tabel: onderdeelspecificaties<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 17/48

3.3 Opstellen van materiaalspecificaties<br />

3.3.1 Discriminerende eigenschappen<br />

De discriminerende eigenschappen voor de handvatten zijn:<br />

warmte isolerend.<br />

bestand tegen hoge temperaturen (200ºC)<br />

3.3.2 Dimensionerende eigenschappen<br />

De dimensionerende eigenschappen voor de handvatten zijn:<br />

prijs<br />

minimale thermische geleiding<br />

3.4 Vaststellen van selectie criteria<br />

De belangrijkste selectiecriteria zijn:<br />

kosten<br />

een mooi uiterlijk<br />

een lange levensduur<br />

3.5 Zoeken van materialen<br />

Omdat we nu bekend zijn met de discriminerende eigenschappen, de dimensionerende<br />

eigenschappen en de selectiecriteria kunnen we een ruwe scheiding aanbrengen in de gevonden<br />

materialen.<br />

Om de materialen te selecteren zullen we een vergelijking gaan maken met de mate van<br />

isolerende eigenschappen (thermal conductor or insulator) en de weerstand tegen hoge<br />

temperaturen (maximum service temperature).<br />

Deze twee eigenschappen zetten we in CES uit in een zogenaamde bar chart.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 18/48

Figuur: bar chart vanuit CES<br />

We zien aan de uiterst rechterkant van de bar chart op de x-as de best isolerende materialen, en<br />

op de y-as de temperatuur in graden Celcius. Omdat we gesteld hebben dat het materiaal 200<br />

ºC aan moet kunnen, vallen de materialen tot circa 180 ºC af.<br />

De materialen die overblijven zijn:<br />

Phenolics<br />

Polyethertherketone (PEEK)<br />

Silicone elastomers<br />

PTFE<br />

Deze materialen zullen we vervolgens beoordelen op de gestelde eisen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 19/48

3.6 Beoordeling van gevonden oplossingen<br />

We zullen nu aan de hand van een tabel inzichtelijk maken wat de verschillen zijn tussen de<br />

gevonden oplossingen.<br />

Materiaal<br />

Thermische<br />

geleiding (W/m.K)<br />

Smelt punt<br />

Maximale<br />

toelaatbare<br />

temperatuur (ºC)<br />

Prijs (€/Kg)<br />

Phenolics 0.141 – 0.152 200 - 230 1,367 – 1,549<br />

PEEK 0.24 – 0.26 321.9 – 345.9 238.9 – 259.9 82,01 – 90,22<br />

Silicone<br />

elastomers<br />

0.3 – 1 226,9 – 286,9 14,24 – 15,69<br />

PTFE 0.242 – 0.261 314.9 – 338.9 249.9 – 270.9 12,21 – 13,94<br />

Tabel: materiaaleigenschappen<br />

Met het materiaal (M), de vorm (V) en de fabricagemethode (F) zullen we nu op zoek gaan<br />

naar een bijpassende fabricagemethode en materiaal. Omdat we gesteld hebben dat het<br />

materiaal heel goed moet isoleren kiezen we voor MFV.<br />

Gebruik makend van de eerder gestelde discriminerende eigenschappen zullen we een eerste<br />

selectie maken op het gebied van thermische geleiding.<br />

Als we de thermische geleiding op de x-as uitzetten en de maximaal toelaatbare temperatuur op<br />

de y-as dan zien we dat de silicone elastomers het meest rechts staan en dus afvallen op basis<br />

van deze selectie. Dit zien we ook in bovenstaande tabel terug: de thermische geleiding is bij<br />

dit materiaal het hoogst.<br />

In onderstaand bubble chart wordt dit verduidelijkt.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 20/48

3.7 Zoeken van fabricagemethoden<br />

Figuur: bubble chart<br />

De drie overgebleven materialen zullen we nu gaan bekijken voor wat betreft de<br />

fabricagemethode (F). Alle drie de overgebleven materialen kunnen met behulp van persen in<br />

de gewenste vorm gebracht worden.<br />

We spreken dan over:<br />

Injection molding (PTFE)<br />

Compression molding (PEEK)<br />

Reaction injection molding (Phenolics)<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 21/48

Figuur: rection injection molding Figuur: injection molding Figuur: compression molding<br />

3.8 Voorlopige keuze<br />

Als we de fabricage methoden verder uitsplitsen naar economische eigenschappen en fysische<br />

eigenschappen dan ziet dit er in een tabel als volgt uit:<br />

Materiaal<br />

Oppervlakte<br />

ruwheid<br />

Relative<br />

tooling cost<br />

Relative equipment<br />

cost<br />

Labour<br />

intensity<br />

Phenolics glad hoog hoog laag<br />

PEEK glad hoog hoog laag<br />

PTFE glad zeer hoog hoog laag<br />

3.9 Beoordelen voorlopige keuze<br />

Tabel: materiaaleigenschappen<br />

Op basis van de tabel uit paragraaf 2.7 kunnen we opmaken dat de PTFE er voor wat betreft<br />

gereedschapskosten negatiever uitspringt dan de Phenolics en de PEEK.<br />

We zullen nu uit de overgebleven 2 materialen een definitieve oplossing kiezen<br />

3.10 Definitieve oplossing (materiaal, fabricage en vorm)<br />

Materiaal<br />

Phenolics of bakelite is een hard materiaal wat goed bestand is tegen hoge temperaturen en<br />

goed isolerende eigenschappen heeft. Het is zeer goed in elke vorm te persen en heeft na dit<br />

proces een mooi glad oppervlakte.<br />

PEEK is een thermoplast die bestand is tegen hogere temperaturen dan bakelite maar wel beter<br />

de warmte geleidt. Ook PEEK heeft na het fabricageproces een mooie oppervlaktestructuur.<br />

Fabricage<br />

Zowel handvatten van bakelite als PEEK zijn eenvoudig te fabriceren door het in de gewenste<br />

vorm te persen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 22/48

Vorm<br />

Met bakelite kunnen moeilijkere vormen gecreëerd worden dan PEEK (Solid 3-D en Hollow 3-<br />

D)<br />

Conclusie<br />

PEEK is een hoogwaardige thermoplast die iets beter de warmte geleidt (wat ongewenst is)<br />

maar is bijna 60 keer duurder dan bakelite. Dit maakt dat de keuze voor handvatten in dit geval<br />

valt op bakelite (bakeliet)<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 23/48

4 <strong>Opdracht</strong> 6<br />

4.1 Inhoud opdracht<br />

Men overweegt om een drinkwatertank voor de kampeerder op de markt te brengen met een<br />

inhoud van 5 liter. Deze drinkwatertank zal naast functionaliteit ook in grote aantallen<br />

geproduceerd moeten gaan worden.<br />

Daarnaast zal de drinkwatertank zowel voor de wintersporter als voor de zonkampeerder<br />

geschikt moeten zijn. Het opslaan van drinkwater kan risico’s met zich mee brengen, daardoor<br />

zal het water in de tank gesteriliseerd moeten kunnen worden. Dit gebeurd door het water sterk<br />

te verhitten (tot boven het kookpunt).<br />

Al deze eisen zullen in de keuze van het materiaal meegenomen moeten worden.<br />

Er zullen uiteindelijk drie verschillende alternatieven gekozen moeten worden voor<br />

materiaalkeuze en productiemethode.<br />

4.2 Opstellen van onderdeelspecificaties<br />

Zoals in de inleiding al te lezen is, moet de drinkwatertank aan een aantal eisen voldoen. Als de<br />

zomer- en winterkampeerder gebruik willen gaan maken van deze drinkwatertank dan zal de<br />

tank dus bestand moeten zijn tegen hoge en lage temperaturen. In deze opdracht geldt een<br />

minimale temperatuur van -50 ºC en een maximale gebruikstemperatuur van +50 ºC. Om het<br />

water te steriliseren zal dit verwarmd moeten worden naar een nog hogere temperatuur van 120<br />

ºC (aanvullende eisen).<br />

Elke kampeerder zal zo weinig mogelijk gewicht met zich mee willen nemen, een laag<br />

soortelijk gewicht is dus van groot belang (aanname). Ook zal de kampeerder graag willen<br />

weten hoeveel water hij nog tot zijn beschikking heeft. De watertank zal dus transparant<br />

moeten zijn (aanname). Als laatste wil de fabrikant van deze drinkwatertank straks minstens<br />

1.000.000 stuks produceren.<br />

Als eerste zullen we gaan bekijken welke materialen er in aanmerking komen voor de<br />

drinkwatertank. Daarna zullen we gaan bekijken wat de invloed is op de materiaalkeuze als de<br />

voorwaarden van het steriliseren en de keuze van kamperen (zomer of winter) wordt<br />

toegevoegd.<br />

Bovenstaande punten zijn samengevat in de onderstaande tabel:<br />

Functie Drinkwatertank voor de kampeerder<br />

Randvoorwaarden - Lichtgewicht (lage dichtheid)<br />

- Makkelijk fabriceerbaar<br />

- Inhoud van 5 liter<br />

- Transparant<br />

- Lage prijs<br />

Doelstellingen Laag soortelijk gewicht<br />

Vrije variabelen - kleur<br />

- materiaalkeuze<br />

Tabel: onderdeelspecificaties<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 24/48

4.3 Opstellen van materiaalspecificaties<br />

4.3.1 Discriminerende eigenschappen<br />

De discriminerende eigenschappen voor de drinkwatertank zijn:<br />

lichtgewicht<br />

waterdicht<br />

corrosieweerstand<br />

4.3.2 Dimensionerende eigenschappen<br />

De dimensionerende eigenschappen voor de drinkwatertank zijn:<br />

prijs<br />

dichtheid<br />

4.4 Vaststellen van selectie criteria<br />

De belangrijkste selectiecriteria zijn:<br />

kosten<br />

lage energiekosten per productie eenheid<br />

transparant<br />

gewicht<br />

recyclebaar<br />

4.5 Zoeken van materialen<br />

Omdat we nu bekend zijn met de discriminerende eigenschappen, de dimensionerende<br />

eigenschappen en de selectiecriteria kunnen we een ruwe scheiding aanbrengen in de gevonden<br />

materialen. Omdat er uiteindelijk drie materialen over moeten blijven, hebben we gekozen<br />

voor de volgende materialen:<br />

een transparant materiaal<br />

een ondoorzichtig materiaal<br />

een metaal<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 25/48

4.5.1 Transparant materiaal<br />

Om tot een eerste selectie te komen, maken we gebruik van de discriminerende en<br />

dimensionerende eigenschappen. Hierdoor zullen uiteindelijk al een flink aantal materialen<br />

afvallen. Om de materialen te selecteren zullen we een selectie gaan maken met de dichtheid<br />

(density) en prijs per kilo. Deze twee eigenschappen zetten we in CES uit in een zogenaamde<br />

bubble chart.<br />

Omdat het hier gaat om grote productie eenheden zullen we een zo laag mogelijke prijs van het<br />

basismateriaal willen.<br />

Figuur: bubble chart<br />

We hebben in dit geval gebruik gemaakt van een zogenaamde box selection waarbij we de<br />

dichtheid ingesteld hebben tussen 1000 en 3000 kg/m3 en de prijs tussen de € 1,- en € 4,- per<br />

kilogram<br />

Er blijven nu 11 materialen waar we een tweede selectie uit gaan maken. Bij deze selectie<br />

zullen we wederom gaan kijken naar de dichtheid, maar in plaats van de prijs willen we nu<br />

weten of het materiaal doorzichtig (transparant) zal zijn.<br />

Dit ziet er in een bar chart als volgt uit:<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 26/48

Figuur: bar chart vanuit CES<br />

We zien op de x-as de dichtheid van de materialen , en op de y-as de mate van transparantie.<br />

Omdat we gesteld hebben dat het materiaal lichtgewicht moet zijn en ook doorzichtig kijken<br />

we naar het vakje waarbij de dichtheid zo rond de 1500 kg/m3 ligt en tevens transparant.<br />

De materialen die overblijven zijn:<br />

Polyurethane (PUR)<br />

Polyester<br />

Epoxies<br />

Polyethylene terephthalate (PET)<br />

Deze materialen zullen we vervolgens beoordelen op de gestelde eisen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 27/48

4.5.2 Beoordeling van gevonden oplossingen<br />

We zullen nu aan de hand van een tabel inzichtelijk maken wat de verschillen zijn tussen de<br />

gevonden oplossingen.<br />

Materiaal Recyclebaar Embodied energy (MJ/Kg) Prijs (€/Kg)<br />

PUR ja 113 - 125 3,08 – 3,68<br />

Polyester nee 84 - 93 1,49 – 1,70<br />

Epoxies nee 107 - 118 2,96 – 3,29<br />

PET ja 79,6 - 88 1,33 – 1,46<br />

4.5.3 Voorlopige keuze<br />

Tabel: materiaaleigenschappen<br />

Als we nu waardes gaan toevoegen aan de selecties in de tabel van paragraaf 4.6 dan ziet dit er<br />

als volgt uit:<br />

Materiaal Recyclebaar Embodied energy (MJ/Kg) Prijs (€/Kg) Totaal<br />

PUR 1 1 1 3<br />

Polyester 0 3 3 6<br />

Epoxies 0 2 2 4<br />

Conclusie<br />

PET 1 4 4 9<br />

Tabel: waardetabel gekozen materialen<br />

Zoals te zien is in bovenstaande waardetabel komt PET er het beste uit, we zullen in de<br />

volgende selectie naar een materiaal gaan zoeken waarbij transparantie geen rol speelt.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 28/48

4.6.1 Ondoorzichtig materiaal<br />

Om een keuze te kunnen maken van materialen die ondoorzichtig zijn, maken we weer gebruik<br />

van de tabel op blz. 4. We zien op de x-as de dichtheid van de materialen, en op de y-as de<br />

mate van transparantie. Omdat we gesteld hebben dat het materiaal lichtgewicht moet zijn en<br />

ondoorzichtig (opaque) kijken we naar het vakje waarbij de dichtheid zo rond de 1500 kg/m³.<br />

De materialen die overblijven zijn:<br />

Phenolics<br />

Polyetheretherketone (PEEK)<br />

Acrylonitrile butadiene styrene (ABS)<br />

CFRP, epoxy matrix (isotropic)<br />

Figuur: bar chart<br />

Deze materialen zullen we vervolgens beoordelen op de gestelde eisen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 29/48

4.6.2 Beoordeling van gevonden oplossingen<br />

We zullen nu aan de hand van een tabel inzichtelijk maken wat de verschillen zijn tussen de<br />

gevonden oplossingen.<br />

Materiaal Recyclebaar Embodied energy (MJ/Kg) Prijs (€/Kg)<br />

Phenolics nee 85,9 - 95 1,37 – 1,55<br />

PEEK ja 223 - 246 82 - 90<br />

ABS ja 91 - 102 2,10 – 2,45<br />

CFRP nee 259 - 286 16,10 - 19<br />

4.6.3 Voorlopige keuze<br />

Tabel: materiaaleigenschappen<br />

Als we nu waardes gaan toevoegen aan de selecties in de tabel van paragraaf 4.6 dan ziet dit er<br />

als volgt uit:<br />

Materiaal Recyclebaar<br />

Embodied energy<br />

(MJ/Kg)<br />

Prijs (€/Kg) Totaal<br />

Phenolics 0 4 4 8<br />

PEEK 1 2 1 4<br />

ABS 1 3 3 7<br />

CFRP 0 1 2 3<br />

Conclusie:<br />

Tabel: waardetabel gekozen materialen<br />

Zoals te zien is in bovenstaande waardetabel komt Phenolics er het beste uit. Maar omdat er<br />

van de drinkwatertanks 1.000.000 stuks gemaakt moeten worden, is een belangrijke eis de<br />

recyclebaarheid. Daarom kiezen we voor ABS.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 30/48

4.7.1 Metaal<br />

Om een keuze te kunnen maken tussen metalen, maken we weer gebruik van de tabel op blz. 4.<br />

We zien op de x-as de dichtheid van de materialen, en op de y-as de mate van transparantie.<br />

Omdat we gesteld hebben dat het materiaal licht moet zijn kijken we naar het vakje waarbij de<br />

dichtheid zo rond de 3000 kg/m³.<br />

De materialen die overblijven zijn:<br />

Magnesium Alloys<br />

Titanium Alloys<br />

Aluminium Alloys<br />

Zinc Alloys<br />

Figuur: bar chart<br />

Deze materialen zullen we vervolgens beoordelen op de gestelde eisen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 31/48

4.7.2 Beoordeling van gevonden oplossingen<br />

We zullen nu aan de hand van een tabel inzichtelijk maken wat de verschillen zijn tussen de<br />

gevonden oplossingen.<br />

Materiaal Recyclebaar<br />

Embodied energy<br />

(MJ/Kg)<br />

Prijs (€/Kg) Dichtheid(kg/m3)<br />

Magnesium ja 356 - 394 2,50 – 2,80 1740 – 1950<br />

Titanium ja 855 - 945 31,60 – 34,70 4400 - 4800<br />

Aluminium ja 184 - 203 1,40 – 1,70 2500 - 2900<br />

Zinc ja 46,8 – 51,7 1,30 – 1,40 4950 - 7000<br />

4.7.3 Voorlopige keuze<br />

Tabel: materiaaleigenschappen<br />

Als we nu waardes gaan toevoegen aan de selecties in de tabel van paragraaf 4.6 dan ziet dit er<br />

als volgt uit:<br />

Materiaal Recyclebaar<br />

Embodied energy<br />

(MJ/Kg)<br />

Prijs (€/Kg) Dichtheid<br />

(kg/m3)<br />

Magnesium 1 2 2 4 9<br />

Titanium 1 1 1 2 5<br />

Totaal<br />

Aluminium 1 3 3 3 10<br />

Zinc 1 4 4 1 10<br />

Conclusie:<br />

Tabel: waardetabel gekozen materialen<br />

Zoals te zien is in bovenstaande waardetabel komen Zinc Alloys en Aluminium Alloys er het<br />

beste uit. We hebben in de opdracht gesteld dat het gewicht van de tank een belangrijke factor<br />

is. We kiezen daarom voor Aluminium Alloys.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 32/48

4.8 Beoordelen voorlopige keuze<br />

Materiaal<br />

Op basis van voorgaande paragraven is de keuze gevallen op drie materialen. Dit zijn:<br />

PET<br />

ABS<br />

Aluminium Alloys<br />

Deze overgebleven materialen zetten we nu uit in een afzonderlijke waardetabel.<br />

Materiaal Recyclebaar<br />

Embodied energy<br />

(MJ/Kg)<br />

Prijs (€/Kg) Dichtheid(kg/m3)<br />

PET ja 79,6 - 88 1,33 – 1,50 1290 - 1400<br />

ABS ja 91 - 102 2,10 – 2,50 1010 - 1210<br />

Aluminium ja 184 - 203 1,40 – 1,70 2500 - 2900<br />

Materiaal Recyclebaar<br />

Tabel: materiaaleigenschappen<br />

Embodied energy<br />

(MJ/Kg)<br />

Prijs (€/Kg) Dichtheid<br />

(kg/m3)<br />

PET 1 3 3 2 9<br />

ABS 1 2 1 3 7<br />

Aluminium 1 1 2 1 5<br />

Tabel: waardetabel gekozen materialen<br />

Totaal<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 33/48

Fabricagemethode<br />

De overgebleven materialen zullen we nu gaan bekijken voor wat betreft de fabricagemethode.<br />

De drie overgebleven materialen kunnen met behulp van de volgende processen in de gewenste<br />

vorm worden gebracht:<br />

PET en ABS:<br />

Figuur: Sheet stamping, drawing and blanking Figuur: Blow molding<br />

Eigenschappen Sheet stamping, drawing and blanking:<br />

dikte: 0,2 - 5 mm<br />

oppervlakte: glad<br />

economische batch grootte: 1.000 – 100.000.000<br />

vorm hollow 3-D mogelijk: nee<br />

gereedschapskosten: medium<br />

machinekosten: medium<br />

Eigenschappen Blow Molding:<br />

dikte: 0,4 – 3 mm<br />

oppervlakte: glad<br />

economische batch grootte: 500 - 50.000.000<br />

vorm hollow 3-D mogelijk: ja<br />

gereedschapskosten: medium<br />

machinekosten: medium<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 34/48

Aluminium Alloys:<br />

Figuur: Sheet stamping, drawing and blanking Figuur: Die Casting<br />

Eigenschappen Sheet stamping, drawing and blanking:<br />

dikte: 0,2 - 5 mm<br />

oppervlakte: glad<br />

economische batch grootte: 1000 – 100.000.000<br />

vorm hollow 3-D mogelijk: nee<br />

gereedschapskosten: medium<br />

machinekosten: medium<br />

Eigenschappen Die casting:<br />

dikte: 0,5 – 12 mm<br />

oppervlakte: glad<br />

economische batch grootte: 100.000 – 1.000.000<br />

vorm hollow 3-D mogelijk: ja<br />

gereedschapskosten: hoog<br />

machinekosten: hoog<br />

We zullen nu uit de overgebleven materialen een definitieve oplossing kiezen.<br />

4.9 Definitieve oplossing (materiaal, fabricage en vorm)<br />

Materiaal<br />

PET:<br />

PET heeft goede mechanische eigenschappen tot een temperatuur van 175 ºC. PET is<br />

transparant, wat een voordeel is bij een drinkwatertank. Het is taai, sterk en makkelijk te<br />

vervormen. Het is goed bestendig tegen vermoeiing en behoudt zijn flexibiliteit bij lage<br />

temperaturen.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 35/48

ABS:<br />

ABS is taai en eenvoudig kneedbaar. Het is verkrijgbaar in zowel een transparante als een<br />

ondoorzichtige vorm.<br />

Aluminium Alloys:<br />

Heeft een grote sterkte ten opzichte van zijn dichtheid. Het nadeel is dat bij het maken van<br />

aluminium, enorm veel energiekosten moeten worden gemaakt. Verder is het niet doorzichtig<br />

wat bij een drinkwatertank wel handig kan zijn.<br />

Gezien de hierboven genoemde materiaaleigenschappen kiezen we voor PET.<br />

Fabricage<br />

Voor de fabricage van PET hebben we de keuze uit:<br />

Sheet stamping, drawing and blanking<br />

Die casting<br />

Vorm<br />

Om de vorm van een drinkwatertank te kunnen maken, hebben we alleen de mogelijkheid om<br />

dit te doen met Die casting.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 36/48

4.10 Aanvullende eisen drinkwatertank<br />

Zoals in de inleiding al te lezen is moet de drinkwatertank nu aan een aantal aanvullende eisen<br />

voldoen. De tank moet bestand zijn tegen hoge en lage gebruikstemperaturen (-50 tot +50 ºC)<br />

en moet bestand zijn tijdens het steriliseren tot 120 ºC.<br />

Materiaal Maximum service temperatuur<br />

PET 66,85 – 86,85<br />

ABS 61,85 – 76,85<br />

Aluminium 120 - 210<br />

Conclusie<br />

Tabel: gebruikstemperaturen materialen<br />

Wat te zien is in bovenstaande tabel, dat alle gekozen materiaalsoorten bestand zijn bij een<br />

gebruikstemperatuur van +50 ºC .<br />

In de data van CES is echter geen minimum service temperatuur opgenomen, waardoor we<br />

geen conclusie kunnen trekken over de keuze van het materiaal.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 37/48

5 <strong>Opdracht</strong> 17<br />

5.1 Inhoud opdracht<br />

In deze opdracht is het de bedoeling om de functie-eisen van een reflectiekapje van een<br />

huiskamerspot te definiëren.<br />

Een huiskamerspot is een lampje die een specifiek onderdeel van de ruimte kan belichten, men<br />

kan denken aan een schilderij of een kunstvoorwerp. De spot kan ook gebruikt worden als<br />

bijverlichting tijdens het lezen.<br />

Een spot kan worden onderverdeeld in zogenaamde inbouw- en opbouwspots. Voor deze<br />

opdracht zullen we uitgaan van een opbouwspot.<br />

De opbouwspots zijn in verschillende uitvoeringen te verkrijgen, men kan denken aan:<br />

Plafond spots<br />

Verstelbare spots<br />

Vloerspots<br />

Spots op een poot<br />

Omdat het voor de reflectiekap niet uitmaakt om welke spot het gaat zullen we voor het gemak<br />

kiezen voor een plafondspot.<br />

Het type spot en de bijpassende lichtbron is wel van belang, een spot kan als lichtbron een<br />

halogeenlamp hebben of een gloeilamp.<br />

Figuur: plafondspot met halogeen verlichting Figuur: plafondspot met gloeilamp<br />

We kiezen bij deze opdracht voor een spot met halogeenverlichting (bij het toepassen van een<br />

gloeilamp als lichtbron wordt vaak een speciale gloeilamp gebruikt met ingebouwde reflectie)<br />

Samengevat valt de keuze op:<br />

Een opbouwspot<br />

Montage aan het plafond<br />

Halogeenverlichting<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 38/48

De opdracht zal bestaan uit:<br />

1. De vervaardigingmethode en de eventuele eindbehandeling van dit product<br />

2. Het op grond van functie-eisen en fabricage-eisen kiezen van een materiaal waaruit het<br />

reflectiekapje vervaardigd kan worden<br />

5.2 Opstellen van onderdeelspecificaties<br />

Een reflectiekapje zoals dit vaak toegepast wordt moet aan een aantal randvoorwaarden<br />

voldoen. Een spot wordt zoals eerder gezegd gebruikt om bepaalde delen extra te verlichten,<br />

het reflectiekapje moet de lichtstralen dus gebundeld naar die plaats reflecteren. Bij<br />

halogeenverlichting wordt de elektriciteit omgezet in licht, maar net zo belangrijk in heel veel<br />

warmte. Het reflectiekapje moet dus goed bestand zijn tegen “hoge” temperaturen.<br />

Omdat veel mensen de verlichting vaak zien als designelement zal het uiterlijk van de totale<br />

lamp van belang zijn, een heel klein spotje is een mogelijkheid.<br />

De functie- en fabricage eisen zijn samengevat in de onderstaande tabel:<br />

Functie eisen Fabricage eisen<br />

- Lichtstralen gebundeld reflecteren<br />

- Afvoeren van de warmte<br />

5.3 Opstellen van materiaalspecificaties<br />

5.3.1 Discriminerende eigenschappen<br />

- Fabricage uit één stuk mogelijk<br />

- Lage stuksprijs/massafabricage<br />

De discriminerende eigenschappen voor het reflectiekapje zijn:<br />

reflecterend<br />

bestand tegen hoge temperaturen (150ºC)<br />

Goed warmte afvoeren<br />

mogelijkheid tot oppervlaktebehandeling (aanbrengen van een reflectielaag)<br />

5.3.2 Dimensionerende eigenschappen<br />

De dimensionerende eigenschappen voor het reflectiekapje zijn:<br />

prijs<br />

verouderingsgevoeligheid (gedurende lange tijd reflecterende eigenschappen bezitten)<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 39/48

5.4 Vaststellen van selectie criteria<br />

De belangrijkste selectiecriteria zijn:<br />

kosten<br />

een mooi uiterlijk<br />

een lange levensduur<br />

5.5 Zoeken van materialen en fabricagemethoden<br />

Omdat we nu bekend zijn met de discriminerende eigenschappen, de dimensionerende<br />

eigenschappen en de selectiecriteria kunnen we een ruwe scheiding aanbrengen in de gevonden<br />

materialen.<br />

Om de eerste materialen te selecteren zullen we eerst gaan kijken welke materialen een<br />

temperatuur van minmaal 150ºC kunnen hebben. Deze discriminerende eigenschap zetten we<br />

in CES uit in een zogenaamde bar-chart.<br />

Figuur: bar-chart<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 40/48

We hebben in CES een zogenaamde box selection gemaakt, de maximale temperatuur hebben<br />

we zodoende begrenst tussen 150ºC en 200ºC. De materialen die overblijven zijn:<br />

Polyester<br />

Magnesium legeringen<br />

Epoxies<br />

Aluminium legeringen<br />

Polyamides<br />

Polycarbonate (PC)<br />

5.6 Beoordeling van gevonden oplossingen<br />

CFRP<br />

GFRP<br />

Koper legeringen<br />

Glas<br />

Rigid polymer foam (LD, MD en HD)<br />

Omdat we niet alleen willen dat het materiaal bestand is tegen hoge temperaturen maar ook de<br />

warmte goed moet afvoeren zullen we in CES deze eigenschap invoeren. Dit geeft de<br />

onderstaande bar-chart:<br />

Figuur: bar-chart<br />

Ook hier passen we een box selectie toe tussen de gewenste maximale service temperatuur en<br />

of het materiaal goed of slecht geleid. Zoals te verwachten vallen de kunststoffen en het glas<br />

af, deze materialen geleiden (zeer) slecht de warmte.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 41/48

5.7 Voorlopige keuze<br />

Wat overblijft zijn een 3-tal materialen namelijk:<br />

Magnesium legeringen<br />

Koper legeringen<br />

Aluminium legeringen<br />

Al deze 3 metalen geleiden de warmte zeer goed.<br />

5.8 Beoordelen voorlopige keuze<br />

5.8.1 Fabricage<br />

We zullen nu op basis van een aantal criteria de voorlopige keuze beoordelen. Al deze<br />

materialen kunnen door middel van sheet stamping of die casting geproduceerd worden.<br />

Figuur: sheet stamping drawing and blanking Figuur: Die casting<br />

Eigenschappen Sheet stamping, drawing and blanking:<br />

dikte: 0,2 - 5 mm<br />

oppervlakte: glad<br />

economische batch grootte: 1.000 – 100.000.000<br />

alle vormen mogelijk ja<br />

gereedschapskosten: medium<br />

machinekosten: medium<br />

Eigenschappen Die casting:<br />

dikte: 0,5 – 12 mm<br />

oppervlakte: glad<br />

economische batch grootte: 100.000 – 1.000.000<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 42/48

alle vormen mogelijk ja<br />

gereedschapskosten: hoog<br />

machinekosten: hoog<br />

Ook het eventueel aanbrengen van een reflecterende laag is bij geen van de drie materialen een<br />

probleem alhoewel bij sommige manieren van aanbrengen eerst het moedermateriaal een<br />

oppervlaktebehandeling moet ondergaan.<br />

We zullen nu in CES gaan bekijken wat de beste manier is voor het aanbrengen van een<br />

reflectielaag. Ook moeten we gaan bekijken of deze reflectielaag aangebracht kan worden op<br />

een gebogen oppervlakte (een reflectiekapje is tenslotte veelal gebogen, en heel vaak rond van<br />

vorm)<br />

Bovenstaande ziet er in CES als volgt uit:<br />

Figuur: reflectie versus het aanbrengen van een laag op een gebogen oppervlakte<br />

We zien hier dat er 8 manieren zijn om een goede reflecterende laag aan te brengen op een<br />

gebogen oppervlakte, als we hierop klikken zien we de volgende mogelijkheden:<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 43/48

Omdat de prijs ook een belangrijke rol speelt zullen we deze fabricagemogelijkheden<br />

beoordelen op een aantal kostenbepalende eisen. Een en ander is te zien in onderstaande<br />

tabellen:<br />

Type oppervlakte<br />

behandeling<br />

Anodizing<br />

Chemical polishing<br />

Electro-polishing<br />

Relative tooling<br />

costs<br />

Relative equipment<br />

costs<br />

Labour intensity<br />

Low Medium Low<br />

Low Low Low<br />

Low Medium Low<br />

Organic solvent-based<br />

painting Low Medium Medium<br />

Pad printing<br />

Low Low Low<br />

Polymer powder<br />

coating Low Medium Low<br />

Vitreous enameling<br />

Water-based painting<br />

Low Medium Medium<br />

Low Medium Medium<br />

Figuur: oppervlaktebehandeling versus kosten<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 44/48

Als we aan bovenstaande tabel waardes toekennen dan ziet dit er als volgt uit:<br />

Oppervlakte<br />

behandeling<br />

Anodizing<br />

Chemical polishing<br />

Electro-polishing<br />

Relative<br />

tooling costs<br />

Relative<br />

equipment costs<br />

Labour intensity Totaal<br />

2 1 2 5<br />

2 2 2 6<br />

2 1 2 5<br />

Organic solvent-based<br />

painting 2 1 1 4<br />

Pad printing<br />

2 2 2 6<br />

Polymer powder<br />

coating 2 1 2 5<br />

Vitreous enameling<br />

Water-based painting<br />

2 1 1 4<br />

2 1 1 4<br />

Figuur: waardetabel oppervlaktebehandeling versus kosten<br />

Zoals we kunnen zien komen er 2 oppervlaktebehandelingen uit die uiteindelijk in aanmerking<br />

komen voor de uiteindelijke keuze, dit zijn:<br />

Chemical polishing<br />

Pad printing<br />

Figuur: chemical polishing Figuur: pad printing<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 45/48

Pad printing is zeer geschikt voor het aanbrengen van figuren op glas, golfballen, aanstekers<br />

etc. Het is minder geschikt voor het aanbrengen van een reflectielaag op een metalen<br />

ondergrond.<br />

5.8.2 Materiaal<br />

Alle 3 de overgebleven materialen zijn geschikt voor de in 5.8.2 beschreven fabricagemethode.<br />

We zullen nu met behulp van de waardetabellen gaan bekijken welk materiaal het meest<br />

geschikt is voor het reflectorkapje.<br />

Materiaal<br />

Magnesium<br />

legeringen<br />

Koper<br />

legeringen<br />

Aluminium<br />

legeringen<br />

Maximale toelaatbare<br />

temperatuur (ºC)<br />

Prijs (€/Kg)<br />

Embodied energie<br />

120 - 200 2,50 – 2,75 63 - 70<br />

180 - 350 2,90 – 3,50 356 - 394<br />

120 - 210 1,40 – 1,70 184 - 203<br />

Figuur: tabel materiaaleigenschappen<br />

We zullen nu afzonderlijk aan ieder item een waarde toekennen, dit ziet er als volgt uit:<br />

Materiaal<br />

Magnesium<br />

legeringen<br />

Koper<br />

legeringen<br />

Aluminium<br />

legeringen<br />

Maximale toelaatbare<br />

temperatuur (ºC)<br />

Prijs<br />

(€/Kg)<br />

Embodied<br />

energie<br />

Totaal<br />

1 2 3 6<br />

3 1 1 4<br />

2 3 2 7<br />

Figuur:waarde tabel materiaaleigenschappen<br />

Zoals we kunnen zien komt aluminium er hier op basis van materiaaleigenschappen en prijs er<br />

het beste uit.<br />

5.9 Definitieve oplossing (materiaal, fabricage en vorm)<br />

Materiaal<br />

Aluminium legeringen:<br />

Aluminium heeft een goede weerstand tegen de hoge temperaturen die ontstaan bij het gebruik<br />

van een spot. Het is makkelijk in de juiste vorm te brengen en is relatief goedkoop. Een<br />

oppervlakte behandeling is geen enkel probleem.<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 46/48

Magnesium legeringen:<br />

Magnesium is een zeer licht materiaal wat weinig energie vraagt bij het produceren, ook bij dit<br />

materiaal is een oppervlakte behandeling geen probleem. Magnesium is bijna twee keer zo<br />

duur als aluminium.<br />

Koper legeringen:<br />

Koper geleidt uitstekend warmte en elektriciteit, een oppervlaktebehandeling is geen probleem.<br />

Koper is van de drie overgebleven materialen het duurst en vraagt de meeste energie tijdens<br />

productie.<br />

Gezien de hierboven genoemde materiaaleigenschappen kiezen we voor Aluminium<br />

Fabricage<br />

Voor de fabricage van Aluminium hebben we de keuze uit:<br />

Sheet stamping, drawing and blanking<br />

Die casting<br />

Vorm<br />

Gezien de hoge kosten voor gereedschap- en machinekosten, en de hoge aantallen waarbij die<br />

casting pas interessant wordt kiezen we voor sheet stamping, drawing and blanking<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 47/48

7 Bronnenlijst<br />

De literatuur die voor dit verslag gebruikt is, bestaat uit:<br />

Software Granta CES 2006 Edupack<br />

Handleiding Granta CES 2006 Edupack<br />

Boek <strong>Materiaalkunde</strong> voor Ontwerpers door P. van Mourik en J. van Dam<br />

Presentaties <strong>Materiaalkunde</strong> 5 van Otto Veninga<br />

www.gerard.nl/afdicht/technisch/omrekenen/omrekenen<br />

<strong>Verslag</strong> <strong>Materiaalkunde</strong> 4 <strong>Opdracht</strong> 1 pagina 48/48