Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

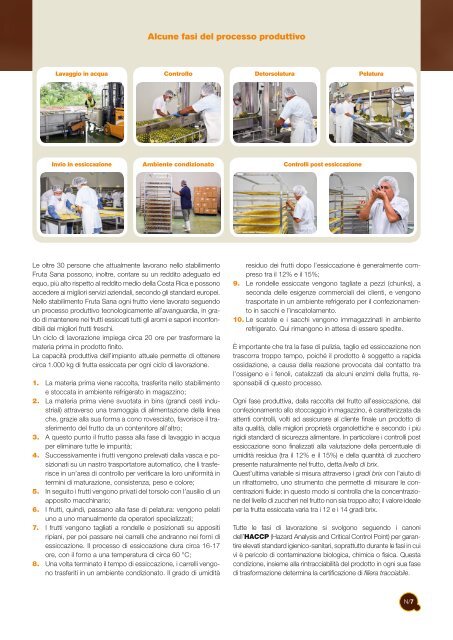

Alcune fasi del processo produttivo<br />

Lavaggio in acqua<br />

Controllo<br />

Detorsolatura<br />

Pelatura<br />

Invio in essiccazione<br />

Ambiente condizionato<br />

Controlli post essiccazione<br />

Le oltre 30 persone che attualmente lavorano nello stabilimento<br />

Fruta Sana possono, inoltre, contare su un reddito adeguato ed<br />

equo, più alto rispetto al reddito medio della Costa Rica e possono<br />

accedere ai migliori servizi aziendali, secondo gli standard europei.<br />

Nello stabilimento Fruta Sana ogni frutto viene lavorato seguendo<br />

un processo produttivo tecnologicamente all’avanguardia, in grado<br />

di mantenere nei frutti essiccati tutti gli aromi e sapori inconfondibili<br />

dei migliori frutti freschi.<br />

Un ciclo di lavorazione impiega circa 20 ore per trasformare la<br />

materia prima in prodotto finito.<br />

La capacità produttiva dell’impianto attuale permette di ottenere<br />

circa 1.000 kg di frutta essiccata per ogni ciclo di lavorazione.<br />

1. La materia prima viene raccolta, trasferita nello stabilimento<br />

e stoccata in ambiente refrigerato in magazzino;<br />

2. La materia prima viene svuotata in bins (grandi cesti industriali)<br />

attraverso una tramoggia di alimentazione della linea<br />

che, grazie alla sua forma a cono rovesciato, favorisce il trasferimento<br />

del frutto da un contenitore all’altro;<br />

3. A questo punto il frutto passa alla fase di lavaggio in acqua<br />

per eliminare tutte le impurità;<br />

4. Successivamente i frutti vengono prelevati dalla vasca e posizionati<br />

su un nastro trasportatore automatico, che li trasferisce<br />

in un’area di controllo per verificare la loro uniformità in<br />

termini di maturazione, consistenza, peso e colore;<br />

5. In seguito i frutti vengono privati del torsolo con l’ausilio di un<br />

apposito macchinario;<br />

6. I frutti, quindi, passano alla fase di pelatura: vengono pelati<br />

uno a uno manualmente da operatori specializzati;<br />

7. I frutti vengono tagliati a rondelle e posizionati su appositi<br />

ripiani, per poi passare nei carrelli che andranno nei forni di<br />

essiccazione. Il processo di essiccazione dura circa 16-17<br />

ore, con il forno a una temperatura di circa 60 °C;<br />

8. Una volta terminato il tempo di essiccazione, i carrelli vengono<br />

trasferiti in un ambiente condizionato. Il grado di umidità<br />

residuo dei frutti dopo l’essiccazione è generalmente compreso<br />

tra il 12% e il 15%;<br />

9. Le rondelle essiccate vengono tagliate a pezzi (chunks), a<br />

seconda delle esigenze commerciali dei clienti, e vengono<br />

trasportate in un ambiente refrigerato per il confezionamento<br />

in sacchi e l’inscatolamento.<br />

10. Le scatole e i sacchi vengono immagazzinati in ambiente<br />

refrigerato. Qui ri<strong>mango</strong>no in attesa di essere spedite.<br />

È importante che tra la fase di pulizia, taglio ed essiccazione non<br />

trascorra troppo tempo, poiché il prodotto è soggetto a rapida<br />

ossidazione, a causa della reazione provocata dal contatto tra<br />

l’ossigeno e i fenoli, catalizzati da alcuni enzimi della frutta, responsabili<br />

di questo processo.<br />

Ogni fase produttiva, dalla raccolta del frutto all’essiccazione, dal<br />

confezionamento allo stoccaggio in magazzino, è caratterizzata da<br />

attenti controlli, volti ad assicurare al cliente finale un prodotto di<br />

alta qualità, dalle migliori proprietà organolettiche e secondo i più<br />

rigidi standard di sicurezza alimentare. In particolare i controlli post<br />

essiccazione sono finalizzati alla valutazione della percentuale di<br />

umidità residua (tra il 12% e il 15%) e della quantità di zucchero<br />

presente naturalmente nel frutto, detta livello di brix.<br />

Quest’ultima variabile si misura attraverso i gradi brix con l’aiuto di<br />

un rifrattometro, uno strumento che permette di misurare le concentrazioni<br />

fluide: in questo modo si controlla che la concentrazione<br />

del livello di zuccheri nel frutto non sia troppo alto; il valore ideale<br />

per la frutta essiccata varia tra i 12 e i 14 gradi brix.<br />

Tutte le fasi di lavorazione si svolgono seguendo i canoni<br />

dell’HACCP (Hazard Analysis and Critical Control Point) per garantire<br />

elevati standard igienico-sanitari, soprattutto durante le fasi in cui<br />

vi è pericolo di contaminazione biologica, chimica o fisica. Questa<br />

condizione, insieme alla rintracciabilità del prodotto in ogni sua fase<br />

di trasformazione determina la certificazione di filiera tracciabile.<br />

N/7