HWAM 05÷35 ÷35 - Chiller

HWAM 05÷35 ÷35 - Chiller

HWAM 05÷35 ÷35 - Chiller

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

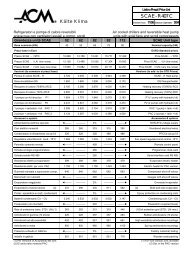

R22A I R C O N D I T I O N I N GR407CR410AR134aMANUALE UTENTE - INSTALLATOREINSTALLATION AND OPERATION MANUALREFRIGERATORI D’ACQUA E POMPEDI CALORE ARIA ACQUA CON VEN-TILATORI ASSIALI E COMPRESSORIROTATIVI / SCROLL DA 4,7 kW A35,0 KWAIR COOLED LIQUID CHILLERS ANDHEAT PUMPS WITH AXIAL FANS ANDROTARY / SCROLL COMPRESSORSFROM 4,7 kW TO 35,0 kWSerie/Series/Serie/Série Emissione/Edition/AusgabeIssue<strong>HWAM</strong> 05÷35 06.06Catalogo/Catalogue/Katalog/Brochure Sostituisce/SuperseedesErsetzt/RemplaceMUI0112460001 -A17

<strong>HWAM</strong> 05÷35

<strong>HWAM</strong> 05÷350. Elenco documenti allegati0. LIST OF ATTACHMENTSElenco documentazione fornita a corredo della macchinafacente parte integrante del presente manuale.List of documents supplied with the unit and forming anintegral part of this manual.- Quaderno tecnico- Manuale microprocessore- Certificato di garanzia- Dichiarazione di conformità- Schemi elettrici specifici- Technical book- Microprocessor manual- Certificate of guarantee- Declaration of conformity- Specific electrical circuit

<strong>HWAM</strong> 05÷35indiceCONTENTSArgomentoSubject0ELENCO DOCUMENTI ALLEGATI0LIST OF ATTACHMENTS1PREMESSA1INTRODUCTION1.11.21.3Informazioni generaliAllegatiAvvertenze1.11.21.3General informationAttachmentsWarnings2DESCRIZIONE DELLA MACCHINA2UNIT DESCRIPTION2.12.1.12.22.32.4IdentificazioneIdentificazione della macchinaDestinazione d'usoControindicazioniDescrizione generale2.12.1.12.22.32.4IdentificationIdentificationIntended useContraindicationsGeneral description3SICUREZZA3SAFETY3.13.23.33.3.13.3.23.43.53.5.13.5.23.5.3DefinizioniRegole generali di sicurezzaSimbologiaMappa dei segnali di sicurezzaSegnali di sicurezzaDispositivi di emergenza e di sicurezzaDescrizione del rischio residuoRischio residuo in prossimità della macchinaMisure da adottare in caso di fuoriuscita digas frigorigenoOperazioni con rimozione dei pannelli3.13.23.33.3.13.3.23.43.53.5.13.5.23.5.3DefinitionGeneral safety regulationsSymbolsLocation of safety signsSafety signsEmergency and safety devicesDescription of residue risksResidue risks near the unitMeasures to take in case of leaking refrigerantgasOperations with the panels removed4ISPEZIONE, TRASPORTO4INSPECTION AND TRANSPORT4.14.24.34.4IspezioneStoccaggioSollevamento e trasportoDisimballo4.14.24.34.4InspectionStorageLifting and transportUnpacking5INSTALLAZIONE5INSTALLATION5.15.25.2.1Scelta del luogo di installazioneCollegamento idraulicoGeneralità5.15.25.2.1Choosing the installation siteWater connectionsGeneral

<strong>HWAM</strong> 05÷351. PREMESSA1. INTRODUCTION1.1 informazioni generaliQuesto manuale contiene le norme di installazione, usoe manutenzione dei refrigeratori <strong>HWAM</strong>, evidenziandonerischi e pericoli connessi. Esso è stato espressamentestudiato e sviluppato per permettere al personale prepostoun utilizzo facile e in sicurezza dei refrigeratorid’acqua <strong>HWAM</strong>. Leggere attentamente e completamentetutte le informazioni in esso riportate. Prestare particolareattenzione alle norme evidenziate con1.1 general INFORMATIONThis manual contains the installation, use and maintenanceinstructions for the <strong>HWAM</strong> chillers, and highlightsall connected risks and perils. It has been expresslyprepared and written to allow authorised users to usethe <strong>HWAM</strong> water chillers in complete safety and withthe greatest of ease. Please read the whole of thismanual with care, paying special attention to the sectionsmarked within quanto se non osservate possono causare danno allepersone, all’ambiente e/o alla macchina stessa.La società declina ogni responsabilità per qualsiasi usoimproprio della macchina, per modifiche alla stessa nonautorizzate o per la non osservanza delle norme riportatesul manuale.Il manuale deve essere conservato in luogo sicuro emesso a disposizione del personale addetto alla conduzioneed alla manutenzione del refrigeratore.as non-compliance may cause harm to people, deterioratethe environment and/or damage the unit.The company declines all responsibility for any improperuse of the unit, unauthorised modifications or non-compliancewith the instructions contained in this manual.Please keep this manual in a safe place and make itavailable to chiller operators and maintenance men.1.2 allegatiFanno parte integrale del presente manuale i documentievidenziati a pag. 2.1.2 ATTACHMENTSThe documents shown on page 2 form an integral partof this manual.1.3 avvertenzeLe unità <strong>HWAM</strong> sono state progettate e costruite pergarantire nel tempo grande affidabilità di esercizio emassima sicurezza; per questo e grazie alle scelte progettualie realizzative, la società può garantire la totaleconformità agli standard di sicurezza CE.Ulteriore garanzia è assicurata dai collaudi cui la macchinaè stata sottoposta in fabbrica.All’utente resta quindi soltanto l’impegno di un uso proprioe di una manutenzione preventiva conforme alleindicazioni contenute in questo manuale.1.3 WARNINGSThe <strong>HWAM</strong> units have been designed and built to ensurelong-term operating reliability and maximum safety; forthis reason and thanks to the company’s design andconstruction policy, the company is able to guarantee thatthis product totally complies with EC safety standards.A further guarantee of this is provided by the factorytests carried out on the unit.The user, therefore, must only ensure the unit is properlyused and that maintenance operations are carried outaccording to the indications contained in this manual.Ogni intervento, di qualsiasi natura, sullamacchina deve essere preceduto da unaattenta lettura del presente manuale in tuttele sue parti.The unit should not be touched until the wholeof this manual has been carefully read.

<strong>HWAM</strong> 05÷35Il manuale di installazione, uso e manutenzionedeve essere sempre a disposizione degliaddetti, i quali, prima di ogni operazionesulla macchina, devono obbligatoriamenteleggerlo.This installation, use and maintenance manualmust always be kept within easy reachof authorised staff who are obliged to readit before carrying out any operations on theunit.

<strong>HWAM</strong> 05÷352 descrizione della macchina2 UNIT DESCRIPTIONQuesto capitolo ha lo scopo di fornire una descrizionegenerale delle caratteristiche principali della macchinanel suo insieme, unitamente a quella dei principali componenti,standard e opzionali.This chapter contains a general description of the mainunit characteristics, together with those of its principalstandard and optional components.2.1 identificazione2.1 IDENTIFICATION2.1.1 Identificazione della macchinaLa macchina si identifica tramite le targhette poste sultelaio e sul quadro elettrico. Le targhette riportano iseguenti dati:- Ragione sociale del costruttore- Indirizzo del costruttore- Designazione della serie e del tipo di unità- Numero di matricola- Anno di costruzione- Tipo e quantità di refrigerante- Massima pressione ammissibile- Taratura dei pressostati- Simbolo della certificazione CE- Caratteristiche elettriche- Identificazione schema elettrico2.1.1 Unit identificationThe unit can be identified throug the plats attached onthe frame and in the electrical box. This label containsthe following information:- Manufacturer’s name- Manufacturer’s address- Description of the series and type of unit- Series number- Year of construction- Type and quantity of refrigerant liquid- Max. Allowable pressure- Pressure switch set point- EC certification symbol- Electrical characteristics- Wiring diagram identificationManufactured by P.R.C. XK06-135-00057Modello / ModelModell / ModèleManufactured by P.R.C. XK06-135-00057DIRETTIVA 97/23/CE del 29 maggio 1997 (P.E.D.) cat IIDIRECTIVE 97/23/CE on 29 of may 1997 (P.E.D.) cat IIModello / ModelTensioni - Fasi - Frequenza Tensioni circuiti ausiliari Modell / ModèleVoltage - Phases - Frequency Auxiliary circuit voltageSpannung - Phasen - Frequenz HilfstromkreisspannungAnno di costruzioneTension - Phases - FréquenceCorrente massima assorbitaMax absorbed currentMaximale StromaufnahmeCourant maxi absorbéeTipo di refrigeranteRefrigerant typeKältemittel TypATension circuits auxiliairesCorrente massima di spuntoMax starting currentMax AnlaufstromCourant maxi de démarrageCarica refrigerante per circuitoRefrigerant charge per circuitKältemittelfüllung pro KreislaufVAConstruction yearBaujahrAnnée de fabricationPS Max.Press.ammissibileMax Working press.Refrig.sideMax Betriebsdruck KältemittelseitugPress.max.de travail cute refrigerantMatricola / Serial numberType de réfrigerant Charge de réfrigerant chaque circuit Matrikelnr / MatriculekgTaratura pressostato di alta Press. massima circuito idraulicoHigh pressure switch setting Max hydraulic circuit pressureHD-Wächter EinstellungMax. Druck im hydraul. KreislaufPréssion maxi refrigerantPréssion maxi circuit hydrauliqueBarBarGruppo del fluido frigorifero Data di produzioneGroup of the refrigerant fluid Manufacturing dateKältemittel KlasseHerstellungsdatumGroupe de fluide frigorifique Date de fabricationALTAHIGH PRESS.HOCHDUCKHAUTEBASSALOW PRESS.NIEDERDUCKBASSEbarbarCodice prodotto / Product numberProduktnr / Produit Matricule

<strong>HWAM</strong> 05÷352.2 destinazione d’usoI <strong>HWAM</strong> sono refrigeratori con condensazione ad ariadestinati a raffreddare acqua (eventualmente addizionatacon glicole etilenico inibito) che circola in un anello chiuso.Le unità a pompa di calore possono, a seconda delciclo di funzionamento scelto, raffreddare o riscaldarel’acqua dell’anello.Il caldo, o il freddo, così prodotto può essere utilizzato perimpianti di climatizzazione o per processi industriali.2.3 ControindicazioniNon impiegare in prossimità della macchinaprodotti infiammabili.Non impiegare in prossimità della macchinasostanze in grado di formare misceleesplosive.Non impiegare la macchina dove sussistonoproblemi di impatto ambientale (vedi punto3.5 pag. 13).2.2 INTENDED USEThe <strong>HWAM</strong> series of air condensation chillers have beendesigned to cool water (possibly containing inhibitedethylene glycol) circulating in a closed circuit. The heatpump units can cool or heat the water in the closed circuitdepending on which operating cycle is chosen.The heat or cold produced can be used for air-conditioningsystems or industrial processes.2.3 CONTRAINDICATIONSDo not use inflammable products near theunit.Do not use substances that can form explosivemixtures near the unit.Do not use the unit in conditions that couldbe harmful for the environment (see point3.5 on page 13).2.4 Descrizione generaleTutte le strutture sono realizzate in peraluman. La strutturaè autoportante ed i pannelli sono facilmente rimovibili inmodo da permettere l’accesso all’interno della unità perle operazioni di manutenzione e riparazione.Gli schemi funzionali e la componentistica usata sonoallegati.2.4 general DESCRIPTIONAll the unit structures are made from peraluman. Thestructure is free standing and the panels are easy toremove in order to allow access to the inside of the unitfor maintenance and repair operations.The functional diagrams and the components used areattached to this manual.3 sicurezza3 SAFETY3.1 definizioniIn questo documento verranno utilizzate le seguentidefinizioni:- Zone pericolose: qualsiasi zona all’interno e/o inprossimità della macchina in cui la presenza di unapersona esposta costituisca un rischio per la sicurezzae la salute di detta persona.- Persona esposta: qualsiasi persona che si trovi internamenteo in parte in una zona pericolosa.- Operatore/Manutentore: la o le persone incaricate difar funzionare, regolare, eseguire la manutenzione,riparare, movimentare la macchina.3.1 DEFINITIONThis document uses the following definitions:- Dangerous areas: any area inside and/or near to theunit in which the presence of a person would give riseto a risk for that person’s health.- Exposed person: anyone who is wholly or partly insidea dangerous area.- Operator/Maintenance man: person or persons authorisedto operate, adjust, service, repair or movethe unit.

<strong>HWAM</strong> 05÷353.2 regole generali di sicurezzaÈ vietato alle persone non autorizzate avvicinarsialla macchina.Prima di ogni intervento di manutenzionesulla macchina, seguire scrupolosamentequanto indicato nel capitolo 9 a pag. 32.È vietato l’ingresso all’interno della macchina.L’accesso è consentito solo al personalequalificato e solo a macchina ferma.È vietata la rimozione delle protezioni e l’esclusionedei dispositivi di sicurezze e di emergenza.È vietato stazionare sulla macchina.- Impiegare la macchina solo per l’uso a cui essa èdestinata.- Il costruttore non risponde dei danni derivanti da unimpiego improprio della macchina o da modifichetecniche effettuate sulla macchina.- Controllare regolarmente se i dispositivi di sicurezzapresentano un funzionamento corretto.- Non smontare, modificare o mettere fuori funzioneparti della macchina.- Per tutti gli interventi da effettuare sulla macchina,utilizzare esclusivamente attrezzi ed equipaggiamentiidonei e in buone condizioni. Gli operatori dovrannoindossare i normali dispositivi di protezione individuali(guanti, casco, occhiali, ecc.).- I lavori sull’equipaggiamento elettrico devono essereeseguiti solo da un elettricista qualificato.- Gli interventi sul circuito frigorifero possono essereeffettuati solo da personale specializzato.3.3 simbologiaVerificare periodicamente lo stato delle targhette e provvedere,in caso di necessità, al loro ripristino.3.3.1 Mappa dei segnali di sicurezza3.2 GENERAL SAFETY REGULATIONSIt is forbidden for unauthorised persons toapproach the unit.Scrupulously observe the contents of Chapter9 on page 32 before carrying out eachmaintenance operation on the unit.It is forbidden to enter the unit. Access isonly permitted to qualified staff when theunit is disconnected.It is forbidden to remove safety guards andby-pass safety and emergency devices.It is forbidden to stand on the unit.- Only use the unit to do what it was built for.- The manufacturer declines all responsibility for damagederiving from improper use or technical modificationsmade to the unit.- Check the safety devices are in perfect working orderon a regular basis.- Do not dismount, modify or disconnect unit parts.- When working on the unit, only use suitable tools andequipment in good condition. Operators must wearnormal personal protection equipment (gloves, helmet,goggles, etc.).- Work on the electrical system of the unit may only becarried out by a qualified electrician.- Work on the refrigerant circuit may only be carried outby specialised staff.3.3 sYmbOLSCheck the state of the plates on a regular basis andrepair them if necessary.3.3.1 Location of safety signs8236 76118575423410

<strong>HWAM</strong> 05÷353.3.2 Segnali di sicurezza 3.3.2 Safety signsATTENZIONE• DARE TENSIONE AI RISCALDATORI OLIO DEL CARTER ALMENO 12 ORE PRIMADELL’AVVIAMNETO DELL’UNITÀ NEGLI INTERVALLI DI FUNZIONAMENTO (ADES. PAUSA DEL FINE SETTIMANA) TOGLIERE L’ALIMENTAZIONE ELETTRICA.• L’UNITÀ È MUNITA DI UN RITARDATORE ANTIRICIRCOLO E DI DISPOSITIVOPER LA RIPARTENZA AUTOMATICA.• PRIMA DI APRIRE IL SEZIONATORE FERMARE L’UNITÀ AGENDO SUGLI APPOSITIINTERRUTTORI DI MARCIA O IN ASSENZA SUL COMANDO A DISTANZA.• PRIMA DI ACCEDERE A PARTI INTERNE DELL’UNITÀ TOGLIERE TENSIONEAPRENDO IL SEZIONATORE GENERALE.WARNING• SUPPLY THE CRANKCASE HEATERS AT LEAST 12 HOURS BEFORE STARTINGTHE UNIT DURING TEMPORARY STOP PERIODS (LIKE WEEK÷ENDSI NEVERDISCONNECT ELECTRICAL SUPPLY TO THE UNIT.• THE UNIT IS PROVIDED WITH DELAY RELAY AND WITH AUTOMATIC RESTARTDEVICE.• BEFORE OPENING THE MAIN SWITCH, STOP THE UNIT BY ACTING ON THESUITABLE RUNNING SWITCHES OR THESE ARE IF NOT PRESENT, ON THEREMOTE CONTROL.• BEFORE SERVICING THE INNER COMPONENTS, DISCONNECT ELECTRICALSUPPLY BY OPENING THE MAIN SWITCH.ACHTUNG• DIE KURBELWANNENHEIZUNG MINDESTENS 12 STUNDEN VOR DER INBE-TRIEBNAHME DES GERATS UNTER SPANNUNG SETZEN DIE KURBELWAN-NENHEIZUNG WAHREND DER STILLSTANDSZEITEN DES GERATS NICHTAUSSCHALTEN.• DAS GERAT IST MIT SCHALTVERZOGERUNGSTIMER UND VORRICHTUNG FÜRAUTOMATISCHEN WIEDERANLAUF AUSGESTATTET.• VOR DEM OFFNEN DES HAUPTSCHALTERS SETZEN SIE DAS GERAT DURCHBETATIGUNG DER ENTSPRECHENDEN BETRIEBSSCHALTER ODER WENN DIE-SE NICHT VORHANDEN SIND, DURCH FERNBEDIENUNG AUSSER BETRIEB.• BEVOR MAN DIE INTERNE GERATEKOMPONENTEN BERUHRT. MUSS DERHAUPTSCHALTER GEOFFNET WERDEN.1INGRESSO ACQUA REFRIGERATACHILLED WATER INLETKALTWASSEREINTRITTENTRÉE EAU GLACÉEUSCITA ACQUA REFRIGERATACHILLED WATER OUTLETKALTWASSERAUSTRITTSORTIE EAU GLACÉESCARICO IMPIANTODRAIN SYSTEMKANALISATIONSROHRVENTILDRAINAGE VALVEPRESSIONE ACQUAWATER PRESSUREWASSERDRÜCKPRESSION D'EAU4823NOTICE• FOURNIR TENSION AUX RECHAUFFERS DU CARTER AU MOINS 12 HEURESAVANT QUE L’UNITÉ SOIT DÉMARÉE NE COUPEZ PAS LA TENSION AUX RÉ-CHAFFEURS PENDANTS DES COURTES PERIODES D’ARRET DE L’UNITE. TELSQUE LE WEEK-END.• L’UNITÉ EST EQUIPPÉE DE RELAIS ANTI COURT-CYCLE ET D’UN DISPOSITIFPOUR LE REDEMARRAGE AUTOMATIQUE.• AVANT D’OUVRIR LE SÉCTIONNEUR GENERAL ARRETEZ L’UNITÉ EN AGISSANTSUR LES INTERRUPTEURS DE MARCHE OU AU CAS OU IL N’YA PAS SUR LECOMMENDE Á DISTANCE.• AVANT DE TOUCHER LES COMPOSANT INTERNES A L’UNITÉ, COUPER LATENSION EN OUVRANT LE SECTIONNEUR GÉNÉRAL.5! !ATTENZIONEATTENTIONVORSICHT76- PRESENZA DI ORGANI IN MOVIMENTO- PRESENCE OF MOVING OBJECTS- ANWESENHEIT VON GEGENSTÄNDENIN BEWEGUNG- PRESENCE DES ORGANS EN MOUVEMENT-INSTALLARE SEMPRE UN FILTRO ACQUA SUL CIRCUITO IDRAULICOA PROTEZIONE DELL’ EVAPORATORE.-PLEASE BUILT ALWAYS A WATER FILTER ON THE HYDRAULICCIRCUIT TO PROTECT THE EVAPORATOR.-EIN WASSERFILTER AUF DEM HYDRALISCHEN KREIS ZUM SCHUTZDES VERDAMPFERS IMMER EINBAUEN.-INSTALLER TOUJOURS UN FILTRE DE L’ EAU SUR LE CIRCUITHYDRAULIQUE A PROTECTION DE L’ EVAPORATEUR.-INSTALLARE SEMPRE UNA VALVOLA DI SCARICO ACQUA NELPUNTO PIU BASSO DELL'IMPIANTO SE L'UNITA NON FUNZIONA PERUN LUNGO PERIODO DI TEMPO. DURANTE LA STAGIONE INVERNALESI DEVE SCARICARE TUTTA L'ACQUA DALL'IMPIANTO PER EVITAREIL CONGELAMENTO-AN ACCESS/DRAIN VALVE MUST BE INSTALLED AT THE LOWESTPOINT IN THE SYSTEM IF THE UNIT WILL NOT BE OPERATED FOR ANEXTENDED PERIOD OF TIME. DURING THE WINTER ALL THE WATERMUST BE DRAINED FROM THE SYSTEM TO AVOID FREEZING.-IM WINTER MUSS EINE MÖGLICHKEIT IM UNTEREN TEIL DESHERKESSELS EINGEBAUT WERDEN UM DIE GANZE FLUSSIGKEITABLAUFEN ZU UASSEN. DAMIT WIRD DAS EINFRIEREN VERHINDERT.AUCH IN DÈN RÈSTLICHEN MONATEN DES JAHRES IST WÄHRENDDER NICHT BENUTZUNG DAS WASSER ABZULASSEN.-UNE VALVE DOIT ÊTRE INSTALLÉE AU PLUS BAS NIVEAU DUSYSTÈME DANS L’HYPOTHÈSE OÙ LA PIÈCE NE SERA PAS UTILISÉEPOUR UNE PÉRIODE PLUS LONGUE PENDANT L’HIVER, TOUTE L’EAUDOIT ÊTRE ÉVACUÉE DU SYSTÈME POUR ÉVITER LA GLACE.11

<strong>HWAM</strong> 05÷353.4 dispositivi di emergenza e di sicurezza3.4 EMERGENCY AND SAFETY DEVICESUn dispositivo di emergenza che tolga tensionedalla macchina deve essere previstoall’esterno della stessa a cura di chi installala macchina.An emergency external circuit breaker mustbe fitted by the unit installer to disconnectthe unit from the power supply.3.5 descrizione del rischio residuo3.5 DESCRIPTION OF RESIDUE RISKSLa descrizione del rischio residuo prende in considerazionei seguenti elementi:- a quale tipologia di pericoli è soggetto chi opera nell’ambitodella macchina;- la descrizione dei principali pericoli;- chi può essere esposto a tali pericoli;- quali sono le principali misure di sicurezza adottateper ridurre il rischio di infortuni.Le indicazioni per la prevenzione degli infortuni di seguitoriportate, con riferimento alle relative aree a rischioresiduo, devono essere integrate con tutte le indicazionigenerali del presente capitolo e con le norme diprevenzione infortuni vigenti nel paese di destinazionedell’impianto.The description of residue risks includes the followingelements:- the kind of danger the people working on the unit aresubjected to;- description of the main dangers;- who is exposed to such dangers;- the main safety methods used to reduce the risk ofinjury.The following accident prevention instructions, withreference to the relative areas concerned by residuerisks, must be integrated with all the general indicationscontained in the present chapter and with the accidentprevention regulations in force in the country of installation.3.5.1 Rischio residuo in prossimità della macchina- Folgorazione, se non vengono effettuati correttamentel’allacciamento elettrico e la messa a terra della macchina.- Tagli o escoriazioni per la presenza di superfici taglienti.- Aspirazione e successiva dispersione in ambientedelle sostanze presenti sul luogo dell’installazione.- Proiezione di eventuali oggetti che possano caderesulle pale dei ventilatori.- Fuoriuscita di acqua (in caso di anomalia).- Formazione di acqua di condensa e di ghiaccio nellazona antistante la macchina durante il funzionamentoin riscaldamento delle macchine a pompa di calore.- Alterazione del microclima (durante il funzionamento).- Emissione di rumore (durante il funzionamento).- Fuoriuscita di olii (per anomalia).- Fuoriuscita del frigorigeno (per anomalia).N.B. Il frigorigeno è una sostanza ad effetto serra. Sitratta di vapori più pesanti dell’aria e che possonoprovocare soffocamento riducendo l’ossigenodisponibile per la respirazione. Una rapida evaporazionedel liquido può causare congelamento.3.5.1 Residue risks near the unit- Electrocution if the unit is not properly corrected to themains power supply and earth circuit.- Cuts or abrasions caused by sharp surfaces.- Extraction and subsequent dispersion in the environmentof substances present in the installationsite.- Ejection of objects falling on the fan blades.- Leaking water (in case of malfunction).- Formation of condensation and ice in front of the unitwhile the unit heat pumps are working.- Alteration of the micro climate (during operation).- Noise (during operation).- Leaking oil (in case of malfunction).- Leaking refrigerant liquid (in case of malfunction).N.B. Refrigerant liquid is a substance which causes agreenhouse effect. Its vapours are heavier thanair and can cause suffocation by reducing theamount of oxygen available for breathing. Rapidevaporation of the liquid can cause freezing tooccur.12

<strong>HWAM</strong> 05÷353.5.2 Misure da adottare in caso di fuoriuscita digas frigorigeno3.5.2 Measures to take in case of leaking refrigerantgas- Tipo di prodotto:R407C- Misure di pronto soccorso:Informazione generale:non somministrare alcunchè a persone svenute.Inalazione:portare all’aria aperta. Ricorrere all’ossigeno o allarespirazione artificiale se necessario. Non somministrareadrenalina o sostanze similari.Contatto con gli occhi:sciacquare accuratamente ed abbondantementecon acqua per almeno 15 minuti e rivolgersi ad unmedico.Contatto con la pelle:Lavare subito abbondantemente con acqua. Togliersiimmediatamente tutti gli indumenti contaminati.- Misure in caso di fuoriuscita accidentale:Precauzioni individuali:evacuare il personale in aree di sicurezza. Prevedereuna ventilazione adeguata. Usare mezzi di protezionepersonali.Precauzioni ambientali:intercettare l'emissione.Metodi di pulizia:impiegare prodotti assorbenti.- Product type:R407C- First aid measures:General information:Do not give anything to people who have fainted.Inhalation:take the person out into the open air. Use oxygen orartificial respiration if necessary. Do not give adrenalineor similar substances.Contact with eyes:carefully rinse with abundant water for at least 15minutes and see a doctor.Contact with the skin:Wash with abundant water and remove all contaminatedclothing immediately.- Measures to take in case of accidental leaking:Personal precautions:evacuate all staff to safety areas. Make sure thearea is suitably ventilated. Use personal protectionequipment.Environmental precautions:to intercept the emission.Cleaning methods:to employ absorbent products.3.5.3 Operazioni con rimozione dei pannelliAlcune delle operazioni e/o verifiche di seguito descritterichiedono la rimozione dei pannelli del refrigeratore peraccedere all’interno dello stesso.3.5.3 Operations with the panels removedSome of the following operations and/or controls requirethe panels of the unit to be removed in order to accessthe inside of the unit.Prima di rimuovere qualsiasi pannelloperimetrale, eccezion fatta per quello cheprotegge il quadro elettrico, è obbligatoriotogliere tensione.Si fa presente che all’interno dell’unità, anche a macchinaferma possono esserci superfici calde (tubazioni,compressore, ecc.), o fredde (compressore, separatored’aspirazione, ecc.), taglienti (alette batterie) o corpi inmovimento (ventilatori).Pertanto tali operazioni devono essere effettuatesolo da personale qualificato cheindossi indumenti di sicurezza.Before removing an outer panel, except forthe one protecting the electrical panel, theunit must be disconnected from the mainspower supply.Please note that some surfaces inside the unit may behot (piping, compressor, etc.), cold (compressor, suctionseparator, etc.), sharp (coil fins) or moving (fans) evenwhen the unit is not working.These operations may only be carried out byqualified staff wearing safety clothing.13

<strong>HWAM</strong> 05÷35Verifiche di funzionamento possono richiedere il funzionamento(totale o parziale dell’unità) con un pannelloaperto. In tal caso il pannello va rimosso a macchinaferma.Queste verifiche sono particolarmente pericolosee sono pertanto riservate a personalealtamente qualificato.Operare come segue:- Togliere tensione tramite l’interruttore generale.- Aprire il quadro elettrico e disattivare, togliendo i relativifusibili, gli organi di cui non è necessario il funzionamentoper la verifica che si deve effettuare.- Richiudere il quadro elettrico.- Rimuovere il pannello interessato.- Avviare l’unità.- Effettuare le verifiche richieste con la massima cautelae con l’utilizzo di protezioni individuali.- Completate le verifiche, arrestare l’unità e rimettere alsuo posto il pannello precedentemente tolto.- Togliere tensione e rimettere al loro posto gli eventualifusibili precedentemente tolti.- Richiudere il quadro elettrico.Operating checks may require the unit to work (totallyor partially) while a panel is open. In this case the panelshould be removed when the unit is not working.These checks are particularly dangerous andmay only be carried out by highly qualifiedstaff.Proceed as follows:- Turn off mains power with the main power switch.- Open the electrical panel and remove the relative fusesto disconnect the components that do not need to beworking in order to carry out the relative check.- Close the electrical panel.- Remove the panel in question.- Start the unit.- Carry out the relative check with the greatest of careand using personal protection equipment.- After completing the check, stop the unit and put thepanel back in place.- Turn off mains power and put back any fuses that werepreviously removed.- Close the electrical panel.14

<strong>HWAM</strong> 05÷354. ISPEZIONE, TRASPORTO4.1 ISPEZIONEAll’atto del ricevimento dell’unità, verificarne l’integrità.Poiché la macchina è stata accuratamente controllataprima di lasciare la fabbrica, eventuali danni sono da imputareal trasportatore. Si raccomanda perciò di annotarlisul Foglio di Consegna prima di controfirmarlo.Avvisare tempestivamente la società o l’Agente sull’entitàdel danno riportato dall’unità.Il Cliente deve sempre compilare un rapporto scritto cheriguarda ogni eventuale danno subito dalla macchina.4.2 stoccaggioLa temperatura dell’ambiente in cui vengono immagazzinatele unità deve essere compresa tra -20 e +50°C.4.3 SOLLEVAMENTO E TRASPORTODurante lo scarico ed il posizionamento dell’unità, prestaremolta attenzione alle manovre che non devono inalcun modo essere brusche e/o violente. Non utilizzarecome punti di sollevamento le tubature o altri componentidella macchina.Attenzione!In tutte le operazioni di sollevamento assicurarsidi aver ancorato saldamente l’unità perevitare ribaltamenti o cadute accidentali.4. INSPECTION AND TRANSPORT4.1 INSPECTIONCheck the condition of the unit on receipt. As the unit wascarefully checked before leaving the factory, any claimsfor damages should be addressed to the forwarder. Anydamage should therefore be indicated on the DeliveryNote before signing it.Please inform the company or the Agent of the natureof the damage to the unit immediately.The Customer must always write a report describing anydamage caused to the unit.4.2 STORAGEThe temperature in the area where the units are storedmust range between -20 and +50°C.4.3 LIFTING AND TRANSPORTWhen unloading and positioning the unit, take great carenot to make sudden and/or violent manoeuvres. Do notlift the unit by its piping or any other components.The unit should only be moved as shown in the plateattached to it.Attention!Make sure the unit is securely anchoredbefore lifting it in order to prevent it fromaccidentally overturning or falling.4.4 disimballoL’imballo va tolto solo quando l’unità è giunta sul postodi installazione e non dovrà più essere movimentata.Rimuovere con cura l’imballo della macchina, evitandodi danneggiare la stessa.Poiché i materiali che costituiscono l’imballo sono dinatura diversa (legno, nylon, polistirolo, cartone, ecc.), siconsiglia di conservarli separatamente e di consegnarlialle ditte specializzate nello smaltimento e nel riciclaggiodegli stessi allo scopo di salvaguardare l’ambiente.4.4 UNPACKINGOnly unpack the unit when it has reached the installationsite and no longer needs to be moved.Remove the packing material with care, making surenot to damage the unit.Given that various kinds of packing materials are used(wood, nylon, polystyrene, cardboard, etc.), they shouldbe separated and delivered to specialised disposal andrecycling companies for environmental reasons.15

<strong>HWAM</strong> 05÷355 installazione5.1 scelta del luogo di installazioneNella scelta del luogo di installazione si dovrà tenereconto di:- Peso dell’unità:La soletta di appoggio dell’unità deve essereperfettamente orizzontale ed in grado di sopportareil peso in funzionamento dell’unità.È opportuno costruire una soletta di supporto di dimensioniproporzionate all’unità. Ciò si rende in particolarmodo necessario quando l’unità deve essere posta suterreno instabile (giardini, terreni di riporto, ecc.).La soletta deve:• appoggiare su opportune fondamenta, avere un’altezza,rispetto al terreno circostante, di circa 10-15cm;• essere orizzontale ed in grado di sopportare circail 200% del peso di esercizio della macchina. Siconsiglia di interporre una guarnizione di sugheroadeguatamente sigillata lungo il perimetro.- Spazi:È necessario verificare che gli spazi dirispetto riportati sul foglio dimensionaledell’unità siano lasciati liberi.Ridurre lo spazio richiesto può significare difficoltà oimpossibilità di effettuare le operazioni di manutenzionee/o malfunzionamento dell’unità a causa di riduzionedella portata d’aria che investe la batteria condensanteo di ricircolo della stessa.Si fa presente che non sono ammessi ostacoliquali tettucci, pensiline o coperture ingenere al di sopra della macchina.Si tenga presente che le unità a pompa di calore dannoluogo a formazione di ghiaccio e condensa chesi riversa sul pavimento antistante l’unità. Si dovràpertanto provvedere a raccogliere e drenare l’acqua dicondensa e sbrinamento per evitare che il pavimentodiventi sdrucciolevole.Tutta la zona di rispetto dovrà essere interdetta,fatta eccezione per gli operatori emanutentori addetti alla macchina.- Rumore:Durante il suo funzionamento, l’unità genera del rumore,evitare pertanto l’installazione in ambienti riverberanti.L’unità dovrà essere posizionata con il lato batteria rivoltonella direzione in cui la rumorosità è meno critica.- Venti predominanti:Il vento può alterare le condizioni di funzionamento, perminimizzarne gli effetti si consiglia di posizionare l’unità con illato lungo parallelo alla direzione dei venti predominanti.- Vibrazioni:Benché le macchine trasmettano al terreno un bassolivello di vibrazioni, è in ogni caso consigliabile frapporrefra il basamento delle stesse ed il piano di appoggioun nastro di gomma rigido.Quando si rende necessario un isolamento maggioreè opportuno l’utilizzo di supporti antivibranti.5 installaTION5.1 CHOOSING THE INSTALLATION SITEWhen choosing the installation site the following pointsshould be considered:- The weight of the unit:The supporting surface under the unit mustbe perfectly horizontal and able to withstandits operating weight.A supporting surface with an appropriate area should bebuilt. This is particularly important if the unit is installedon unstable ground (gardens, embankments, etc.).The supporting surface must:• lie on suitable foundations and be about 10-15 cmhigher than the surrounding ground;• be horizontal and able to withstand about 200% ofthe weight of the unit in operation. A suitable sealedlayer of cork should be placed along the perimeter.- Spaces:Make sure that sufficient free space, as indicatedon the scale drawing, is left aroundthe unit.Less space will make it difficult or impossible to carryout maintenance operations and/or lead to faults inthe unit due to the reduction in the air flow on thecondenser coil or its recirculation.Please note that obstacles such as canopies,shelters or coverings in general arenot permitted.Please note that the heat pump units cause ice andcondensation to form and drain onto the floor in frontof the unit. This water must therefore be collected anddrained to prevent the floor from becoming slippery.People may not enter the unit area unlessthey are authorised operators and maintenancepersonnel.- Noise:The unit generates noise while it’s working; do notinstall it in reverberating rooms. The unit must be positionedwith the coil side facing the direction wherenoise is less critical.- Prevailing winds:Wind may alter operating conditions; to minimise itseffects the unit should be positioned with the long sideparallel to the direction of prevailing winds.- Vibrations:Although the units transmit a low level of vibrationsto the ground, a sheet of rigid rubber should alwaysbe placed between the unit base and the supportingsurface.If greater insulation is required, vibration moistingsupports should be used.16

<strong>HWAM</strong> 05÷355.2 collegamento idraulico5.2 WATER CONNECTIONS5.2.1 GeneralitàPer la realizzazione del circuito idraulico dell’acqua refrigerataè buona norma seguire attentamente le indicazionisotto riportate oltre che la normativa vigente.5.2.1 GeneralPlease carefully carry out the following instructions andobserve current law when installing the chilled watercircuit.Attenzione!Le tubazioni idrauliche devono essere opportunamentestaffate per non gravare conil loro peso sul refrigeratore.- Raccordare le tubazioni al refrigeratore tramite giuntiflessibili al fine di evitare la trasmissione delle vibrazionie compensare le dilatazioni termiche.Attention!The water pipes must be suitably supportedwith brackets in order not to weigh on thechiller.- Connect the pipes to the chiller with flexible joints inorder to prevent the transmission of vibrations and tocompensate thermal expansion.- Installare sulle tubazioni i seguenti componenti:• valvole di intercettazione (saracinesche) per isolarel’unità dal circuito idraulico;• indicatori di temperatura e pressione per la normalemanutenzione e controllo del gruppo;• pozzetti sulle tubazioni d’ingresso ed uscita per irilievi di temperatura, qualora non fossero presentiindicatori di temperatura;• filtro metallico (tubazione in ingresso) a rete conmaglia non superiore ad 1mm, per proteggere loscambiatore da scorie o impurità presenti nelletubazioni;• valvola di taratura per la regolazione della portataacqua• valvole di sfiato, da collocare nelle parti più elevate delcircuito idraulico, per permettere lo sfogo dell’aria;• vaso di espansione, dimensionato in funzionedella quantità d’acqua contenutanell’impianto e delle escursioni termicheprevedibili, e valvole di carico automaticaper il mantenimento della pressione delsistema e compensare le dilatazioni termichedel fluido.• rubinetto di scarico e, ove necessario, serbatoio didrenaggio per permettere lo svuotamento dell’impiantoper le operazioni di manutenzione o le pausestagionali.- Install the following components on the pipes:• shut-off valve (moisters) for shutting off the watermains;• temperature and pressure gauges for routine maintenanceand inspection purposes;• check points on the inlet and outlet pipes for measuringtemperatures if temperature indicators are notfitted;• metal filter (inlet pipe) with a maximum mesh apertureof 1 mm to protect the exchanger from wasteor impurities in the pipes;• waterflow control valve• relief valves, fitted in the uppermost parts of the watercircuit, for expelling air;• expansion tank of a suitable size for thequantity of water contained in the systemand the expected temperature range, andan automatic inlet valve for maintaining thepressure of the system and compensatingthe thermal expansion of the fluid.• drain valve or, where necessary, drain tank foremptying the circuit for maintenance operations orseasonal shut downs.17

<strong>HWAM</strong> 05÷35Schema di collegamento impianto idraulicoHydraulic circuit connection diagramE10 8TT10 811992 F62 3 4 2792521 = Giunti antivibranti2 = Valvola di intercettazione a sfera3 = Valvola di ritegno4 = Filtro a rete5 = Gruppo di carico acqua automatico6 = Vaso di espansione chiuso7 = Valvola di sicurezza8 = Termometri9 = Sfiato aria automatico10= ManometroE = EvaporatoreF = Flussostato1 = Vibration-proof joints2 = ball shut-off valve3 = Check valve4 = Mesh filter5 = Automatic water filling valve6 = Closed expansion tank7 = Safety valve8 = Thermometers9 = Automatic air purge10= Pressure gaugeE = EvaporatorF = Flow switch5.3 collegamenti elettrici5.3 ELECTRICAL CONNECTIONS5.3.1 Generalità5.3.1 GeneralQueste operazioni devono essere effettuatesolo da personale specializzato.Prima di effettuare qualsiasi operazione suparti elettriche assicurarsi che non vi siatensione.Verificare che l’energia disponibile corrisponda ai datinominali dell’unità riportati sulla targhetta (tensione,numero di fasi, frequenza).These operations may only be carried outby specialised staff.Before carrying out any operations on electricalcomponents, make sure the unit is disconnectedfrom the mains power supply.Make sure that the mains power supply corresponds tothe rated values of the unit shown on the plate (voltage,number of phases, frequency).I collegamenti elettrici devono essere effettuati seguendoattentamente le istruzioni riportate sullo schema elettricoallegato all’unità.Il collegamento a terra è obbligatorio per legge. Si deveperciò provvedere al collegamento del cavo di terra conla barra di terra situata nel quadro elettrico e contrassegnatacon PE.L’alimentazione del circuito ausiliario è derivata dallaElectrical connections must be made carefully followingthe instructions shown on the wiring diagram attachedto the unit.The earth connection is obligatory by law. The earthcable must be connected to the earth bar located in theelectrical panel and marked with PE.Auxiliary circuit power is supplied by the power line by19

<strong>HWAM</strong> 05÷35linea di potenza tramite un trasformatore situato nelquadro elettrico.La sezione del cavo e le protezioni di lineadevono essere conformi a quanto indicatonello schema elettrico e nell’apposita schedaallegata all’unità.means of a transformer located in the electrical panel.The cross-section of the cable and the lineprotections must comply with the indicationsshown on the wiring diagram and in the relativesheet attached to the unit.Rispettare la sequenza delle fasi, viceversa la macchinanon potrà funzionare.La tensione di alimentazione non deve subire variazionisuperiori a ±5% e lo squilibrio tra le fasi deve esseresempre inferiore al 2%.Il funzionamento deve avvenire entro i valorisopra citati, pena la decadenza immediatadella garanzia.Observe the phase sequence, otherwise the unit willnot work.Input voltage must not exceed variations of over ±5%and phase unbalance must always be less than 2%.Unit operation must always take place withinthe above values as otherwise the guaranteewill immediately become null and void.5.3.2 Collegamento elettrico della pompa dicircolazioneLa pompa di circolazione deve sempre essere collegataal controllo dell’unità come previsto dallo schemaelettrico.5.3.2 Electrical connections to the circulationpumpThe circulation pump must always be connected to theunit control system as shown on the wiring diagram.La pompa deve essere avviata prima dellapartenza del refrigeratore e fermata dopol’arresto di quest’ultimo (ritardo minimoconsigliato: 40 secondi).5.3.3 Consensi esterniQualora si desideri effettuare un ON-OFF remoto dell’unitàè necessario collegare il consenso esterno ai contattiindicati sullo schema elettrico.Per il collegamento elettrico al contatto ON-OFF remotoe funzionamento CHILLER-POMPA DI CALORE remoto,non installare i cavi di comando all’interno delle canalineusate per i cavi di potenza; nel caso non fosse possibile,utilizzare un cavo schermato.Quando si effettuano i collegamenti descrittiai paragrafi 5.3.2 - 5.3.3 attenersi scrupolosamentea quanto riportato nello schemaelettrico. I cavi di collegamento devono averesezione minima di 1,5 mm².On/Off Remoto (12V-K1):Questo ingresso può essere collegato al comandodell'unità terminale.Quando tutti i terminali sono spenti, il sistema entrain modalità standby dopo 2 secondi. Appena unaunità terminale viene accesa, il sistema si riattiva.The pump must be started up before startingup the chiller while it must be stopped afterthe chiller has stopped (minimum recommendeddelay: 40 seconds).5.3.3 External signalsIf a remote ON-OFF command is required, connect theexternal enable to the contacts shown on the wiringdiagram.For the electrical connection to the remote On-off contactand remote <strong>Chiller</strong> heat pump operation, do not installdrive cables inside the ducts used for power cables; if itis not possible, a shielded cable must be used.When making the connections described inparagraphs 5.3.2 - 5.3.3, carefully follow theindications shown in the wiring diagram. Theconnecting cables must have a minimumcross-section of 1,5 mm².Remote On/Off (12V-K1):This input can interlock with the terminal unit throughfan coil unit logger. When all the terminal are off, thesystem will enter into standby mode 2 seconds later.Should there be any terminal being turned on, thesystemwill active again.20

<strong>HWAM</strong> 05÷35Connessione esterna (12V-EN/SAVE):In caso il contatto venga aperto la macchina si blocca eil display riporta il codice di errore relativo.External interlock (12V-EN/SAVE):In case that this input is opened, system will stop theunit and reports error code.6 avviamento6.1 controlli preliminari all’avviamento-Verificare che i collegamenti elettrici siano stati eseguiticorrettamente e che siano stati serrati tutti i morsetti.-Verificare che la tensione sui morsetti L 1, L 2, L 3, sia quellariportata sulla targa dell’unità (tolleranza ammessa)±5% controllabile con un tester. Se avvengono frequentivariazioni di tensione, si prega di contattare il nostroufficio tecnico per la scelta di opportune protezioni.-Controllare, eventualmente tramite l’ausilio di un cercafughe,che non vi siano perdite di fluido refrigerante.6 START UP6.1 PRELIMINARY CONTROLS-Make sure that the electrical connections have beenmade correctly and that all the terminals have beenwell tightened.-Use a tester to make sure that the voltage on terminalsL 1, L 2, L 3, is equal to that shown on the rating plate(permitted tolerance ±5%). If voltage is subject to frequentvariations, please contact our technical office inorder to decide on suitable protection devices.-Use a leak tester, if necessary to make sure there areno leaks of refrigerant liquid.-Verificare che le resistenze del carter (se presenti) sianocorrettamente alimentate.-Check that the heating elements of the sump (if fitted)are correctly powered.L’inserimento delle resistenze deve esserefatto almeno 12 ore prima dell’avviamento,ed avviene automaticamente alla chiusuradel sezionatore generale (posizione I).The heating elements must be turned on atleast 12 hours before start up; this takesplace automatically when the main powerswitch is closed (position I).Per controllare se le resistenze funzionano correttamente,verificare che la parte inferiore del compressoresia ad una temperatura di 10÷15°C superiore a quellaambiente.To check if the heating elements work correctly, makesure that the lower part of the compressor is 10÷15°Chigher than room temperature.- Verificare il corretto collegamento del circuito idraulico(devono essere rispettate le indicazioni sulle targhettea bordo macchina).- Check the water circuit is correctly connected (the indicationson the unit rating plate must be observed).21

<strong>HWAM</strong> 05÷35- Assicurarsi che il circuito idraulico sia stato preventivamentepulito: si consiglia di effettuare un lavaggio delcircuito idraulico bypassando l’unità e quindi verificarelo stato di pulizia del filtro dell’impianto.- Make sure that the water circuit has been cleanedbeforehand: the water circuit should be washed, bypassingthe unit, and then the system filter checkedfor dirt.- Le macchine vengono spedite con sfiati e drenaggiaperti. Apposite targhette indicano le loro posizioni.Essi vanno chiusi all’atto dell’installazione quando siriempie il circuito idraulico.- The units are despatched with the relief valves anddrains open. Special plates show where they are located.They must be closed during installation beforethe water circuit is filled.- Verificare che l’impianto idraulico sia stato sfiatato,eliminando ogni eventuale residuo d’aria; l’operazioneva eseguita caricando gradualmente e aprendo idispositivi di sfiato disposti dall’installatore nella partesuperiore dell’impianto (a tale proposito consultare lasezione 5.2).- Make sure the water circuit has been well vented toeliminate any air residues; this operation is carriedout by gradually loading and opening the relief valvesfitted to the uppermost part of the unit by the installer(please consult section 5.2 for further information).- Qualora si utilizzi acqua glicolata si può spostare il setpoint antigelo, il valore deve essere pari al valore dellatemperatura di congelamento del fluido più 6K.»- Prima di avviare la pompa è necessario controllareche le parti in movimento ruotino liberamente. Atale scopo togliere il copriventola (3) dalla sede delcoperchio posteriore del motore (1) ed agire con uncacciavite sull’intaglio previsto sull’albero motoredal lato ventilazione. In caso di bloccaggio ruotare ilcacciavite battendo leggermente su di esso con unmartello (fig. A), rimontare il copriventola.- In case water with glycol is used, the anti-freezing setpoint can be moved, the value must be equal to the valueof the freezing temperature of the fluid plus 6K.»- Before starting the pump, make sure that the movingparts turn freely. To do so, remove the fan cover (3)from the rear motor cover (1), insert a screwdriver intothe notch on the ventilation side of the motor shaft androtate it. If it blocks, rotate the screwdriver by gentlyhitting it with a hammer (fig. A). Then put the fan coverback.- Dare tensione e controllare, per la versione trifase, ilgiusto senso di rotazione, che, osservando il motoredal lato ventola, dovrà avvenire in senso orario (fig.B). In caso contrario invertire tra di loro due qualsiasiconduttori di fase.- Power the unit and check, for the three-phase version,the motor rotates clockwise, looking at it from the fanside (fig. B). If this is not the case, invert any two phasewires.22

<strong>HWAM</strong> 05÷35Attenzione!Prima di procedere alla messa in funzionedell’unità, assicurarsi che tutti i pannelli dichiusura siano al loro posto e siano statiben fissati con le apposite viti.Attention!Before starting up the unit, make sure thatall the external panels are in place and fixedwith screws.6.2 messa in funzioneSelezionare sul controllore a microprocessore il ciclo difunzionamento (riscaldamento o raffreddamento) tramitei tasti freccia e posizionarsi sul menu: “Selezione Modo”e selezionare “estate” (raffreddamento) o “inverno” (riscaldamento).N.B.: questa operazione è richiesta solo per le unitàin versione a pompa di calore.6.2 START UPSelect, on the microprocessor controller the operatingcycle (heating or cooling) use the arrow keys to move tothe: “Mode select” menu and select “summer” (cooling)or “winter” (heating).N.B.: this operation is only required for the versionswith heat pump.Attenzione!La commutazione del ciclo di funzionamentodovrebbe essere effettuata stagionalmente.Frequenti passaggi dal funzionamento estivoa quello invernale e viceversa sono sconsigliatipoiché possono provocare il cattivofunzionamento dei compressori con il loroconseguente danneggiamento.Avviare la macchina ed osservare che si verifichi quantosegue (le indicazioni tra parentesi si riferiscono ad unitàa pompa di calore avviate in ciclo di riscaldamento).Dapprima si avvia la pompa e, se la temperaturadell’acqua di ritorno dall’impianto è sufficientementealta (bassa), dopo circa 2½ minuti si avvieranno automaticamentei ventilatori, e dopo circa 40 secondi, ilcompressore.Al diminuire (aumentare) della temperatura dell’acqua diritorno dall’impianto avverrà l’arresto del compressore.Assieme al compressore si arresteranno anche i ventilatorimentre resterà in funzione la pompa di circolazioneacqua.Al risalire (riabbassarsi) della temperatura dell’acqua diritorno dall’impianto si riavvierà il compressore e vengonoavviati tutti i ventilatori.Se la macchina non si avvia, consultare il capitolo 9,parte prima.Attention!The operating cycle should be changed on aseasonal basis. Frequent changes betweensummer and winter modes should be avoidedas they can cause the compressors to workbadly and consequently damage them.Start the unit and make sure the following happens(indications between brackets refer to units with heatpumps working in the heating cycle mode).First start the pump and, if the temperature of the returningwater from the playt is high (low) enough, the fanswill start up automatically after about 2½ minute, afterabout 40 sec. later the compressor.When the temperature of the water returning from theunit decreases (increases), the compressor will stop.The fans will stop together with the compressor while thewater circulation pump will remain operating.When the temperature of the water returning from theunit increases (decreases) the compressor will start upas well as all the fans.If the unit doesn’t start, please consult chapter 9, partone.Si raccomanda di non togliere tensioneall’unità durante i periodi di arresto. Latensione va tolta solo per pause prolungate(ad esempio per fermate stagionali).Per lo spegnimento temporaneo dell’unità,seguire attentamente le istruzioni riportatenel paragrafo 7.The power supply must not be switched offwhile the unit is stopped. Power should onlybe switched off for prolonged pauses (e.g.seasonal shut downs). To shut down the unitfor short periods, please carefully follow theinstructions shown in paragraph 7.23

<strong>HWAM</strong> 05÷356.3 verifiche durante il funzionamento6.3 CHECKS DURING UNIT OPERATION6.3.1 Generalità- Controllare che la macchina non generi rumori anomalio vibrazioni eccessive.6.3.1 General- Check the unit for strange sounds or excessive vibrations.- Controllare che la sequenza precedentemente descrittasi ripeta regolarmente, lasciando in funzione ilcompressore per almeno 10 minuti (se così non fossesi dovrà aumentare l’inerzia dell’impianto).- Check that the above sequence is repeated regularly,leaving the compressor working for at least 10minutes (if this is not the case, unit inertia must beincreases).- Dopo alcuni minuti dall’avviamento del compressore,durante il ciclo di funzionamento estivo, assicurarsiche la temperatura di condensazione sia di 18±4Ksuperiore alla temperatura dell’aria in ingresso alcondensatore e che la temperatura di evaporazionesia di circa 5K inferiore alla temperatura dell’acqua inuscita dall’evaporatore (a seconda della grandezzadel refrigeratore, del gas refrigerante usato e dellatemperatura ambiente).- A few minutes after the compressor start during thesummer operating cycle, make sure the condensationtemperature is 18 ± 4K higher than the temperatureof the air entering the condenser (depending on thesize of the chiller, the kind of refrigerant gas usedand the room temperature) and that the evaporatingtemperature is about 5K less than the temperature ofthe water leaving the evaporator.- Verificare che la temperatura del surriscaldamento delfluido frigorigeno sia compresa tra 5 e 7K. Per fareciò, rilevare la temperatura da un termometro a contattoposto sul tubo di aspirazione del compressore equella indicata sulla scala di un manometro connessoanch’esso in aspirazione: la loro differenza fornisce ilvalore del surriscaldamento.- Make sure that the overheating temperature of the refrigerantlies between 5 and 7K. Do this by measuringthe temperature with a contact thermometer placed onthe suction pipe of the compressor and that indicatedon a pressure gauge connected to the suction line aswell: the difference between the two gives the valuesof overheating.- Verificare che la temperatura del sottoraffreddamentodel fluido frigorigeno sia compresa tra 4 e 8K. Per fareciò, rilevare la temperatura da un termometro a contattoposto sul tubo di uscita dal condensatore e quella indicatasulla scala di un manometro connesso anch’essosulla presa del liquido all’uscita del condensatore: la lorodifferenza fornisce il valore di sottoraffreddamento.- Make sure that the subcooling temperature of the refrigerantfluid lies between 4 and 8K. Do this by measuringthe temperature with a contact thermometer placed onthe suction pipe of the compressor and that indicatedon a pressure gauge connected to the suction line aswell: the difference between the two gives the valuesof subcooling.- Verificare, durante il funzionamento, l’assorbimentoelettrico della pompa dell’acqua (ove installata):deve corrispondere a quanto indicato nello schemaelettrico. In caso contrario significa che la pompa nonsta lavorando in curva.- Verify, during the operation, the electrical absorptionof the water pump (if installed): it must correspond tothe data indicated on the wiring diagram. In contrarycase it means that the pump is not working in curve.24

<strong>HWAM</strong> 05÷356.3.2 Sbrinamento(Solo unità pompa di calore)Durante il funzionamento in ciclo invernale (pompa dicalore), la batteria lavora come evaporatore, raffreddandoe deumidificando l’aria esterna. A seconda dellecondizioni termoigronometriche dell’aria esterna, si avràla formazione di condensa o di brina.La brina accumulata sulla batteria ostruisce il passaggiodell’aria, riducendo la portata della stessa e conseguentementela resa termica.Le unità a pompa di calore sono provviste di organi dicontrollo che provvedono allo sbrinamento automaticodella batteria qualora ve ne fosse la necessità. Talecontrollo prevede una sonda di temperatura posta sullabatteria, la quale, quando la temperatura rilevata eguagliao è inferiore al punto di taratura, attiva il consenso allosbrinamento, che avrà luogo solo se c’è stato un intervallodi tempo minimo dall’ultimo sbrinamento.6.3.2 Defrosting(Only heat pump units)During operation in the winter cycle (heat pump), the coilworks as an evaporator, cooling and dehumidifying theexternal air. Depending on the temperature and moistureof the external air, condensation or frost will form.The frost accumulated on the coil obstructs the air inletthereby reducing air flow and the heat transfer rate.The heat pump units are fitted with control devices thatautomatically defrost the coil whenever necessary. Thiscontrol device features a temperature probe placed onthe coil which, when the temperature is equal to or lowerthan the set-point, activates the defrost cycle functionwhich will take place only if a certain time has elapsedsince the last defrosting process.Lo sbrinamento avviene nel modo seguente (le indicazionitra parentesi si riferiscono ad unità con controllodi condensazione):- si arrestano i ventilatori;- tramite la valvola a 4 vie viene invertito il ciclo di funzionamentoe facendo così funzionare la batteria alettatacome condensatore. Il calore di condensazione provocalo scioglimento della brina che si riversa a terra.Quando viene raggiunta la temperatura (pressione)impostata di fine sbrinamento, la valvola a 4 vie vienenuovamente invertita, ripristinando il ciclo di funzionamentoinvernale.Lo sbrinamento dura mediamente da 1 a 3 minuti eviene comunque interrotto dopo 3 minuti anche se nonè stato raggiunto il valore di set-point della temperatura(pressione) di fine sbrinamento.Defrosting takes place as follows (indications betweenbrackets refer to units with condensation control):- the fans stop;- the operating cycle is inverted with the 4-way valve,thereby making the finned coil work like a condenser.The condensation heat causes the frost to melt anddrain to the ground.When the end-of-cycle temperature (pressure) isreached, the 4-way valve is inverted once more andthe winter operating cycle continues.Defrosting lasts from about 1 to a maximum of 3 minuteswhen it is interrupted even if the end-of-cycle temperature(pressure) set-point has not been reached.6.4 arresto del gruppoLa fermata del gruppo avviene premendo il tasto “OFF”posto sulla maschera del microprocessore.Attenzione!Per la fermata del gruppo non togliere tensionecon l’interruttore generale poiché,così facendo, non verrebbero alimentatele resistenze del carter, con pregiudizio perl’integrità del compressore alla ripartenza.6.4 STOPPING THE UNITStop the unit by pressing the “OFF” key placed on themicroprocessor front.Attention!Do not stop the unit by turning off the mainpower switch as this would also disconnectthe heating elements of the sump whichwould affect compressor operation afterstart up.25

<strong>HWAM</strong> 05÷357 funzionamento7 OPERATION7.1 generalitÀLa macchina va avviata ed arrestata tramite il pulsanteON/OFF posto sulla mascherina del microprocessore.Compressori e ventilatori si avvieranno e si fermerannoautomaticamente in funzione della temperaturadell’acqua di ritorno dall’impianto mentre la pompa dicircolazione resterà in funzionamento continuo.Se qualcosa di anomalo dovesse avvenire la macchinaandrà in blocco totale o parziale dando una segnalazionedi allarme e visualizzando sul display del microprocessorequale delle sicurezze ha bloccato il funzionamento.Prima di ripristinare il funzionamento dell’unità si dovràaccertare ed eliminare la causa che ha generato ilblocco.Per ripristinare alcune sicurezze è necessario, oltre alnormale ripristino da tastiera; intervenire sull’organo disicurezza riarmandolo.7.1 GeneralStart and stop the unit with the ON/OFF button locatedon the microprocessor cover.The compressors and fans will automatically start andstop depending on the temperature of the water returningfrom the unit while the circulation pump will remainworking continuously.If a fault should occur, the unit will totally or partially blockand will give an alarm signal; the microprocessor displaywill indicate which safety device was activated.Before resetting the unit, the reasons for the block mustbe identified and eliminated.Some safety devices must be reset both physically andfrom the keyboard.Tali operazioni devono essere effettuate dapersonale specializzato.È VIETATO MANOMETTERE LE SICU-REZZE.These operations must be carried out byspecialised staff.IT IS FORBIDDEN TO TAMPER WITH SAFETYDEVICES.7.2 fermata stagionaleQualora si preveda una lunga fermata dell’impianto e sivoglia di conseguenza togliere tensione alla macchina,ci si dovrà accertare quale è la minima temperatura acui può essere soggetta la macchina. Se questa è inferioreal punto di congelamento del fluido contenuto negliscambiatori, questi dovranno essere drenati. Inoltre perdrenare ulteriormente l'acqua residua, utilizzare l'appositavalvolina di scarico acqua, posta sul tubo ingressoacqua evaporatore.7.2 SEASONAL SHUT DOWNIf the unit is planned to be shut down for a long time andthe unit is required to be disconnected from the mainssupply, the minimum temperature to which the unit maybe subjected must be identified. It this is lower than thefreezing point of the fluid contained in the exchangers,these must be drained. Furthermore, in order to furtherdrain the outstanding water, use the suitable little dischargevalve, placed on the pipe of the wather inlet tothe evaporator.26

<strong>HWAM</strong> 05÷358 ricerca guastiPROBLEMA POSSIBILI CAUSE INTERVENTO CONSIGLIATOI.IL GRUPPO NONPARTE1. Manca il consenso del flussostato/pressostato differenziale2. C'è un errato collegamento oppure sono aperti i contatti3. Il compressore è difettoso4. Mancano i consensi esterni5. Manca il consenso della sonda di lavoro6. Manca il consenso dell'antigelo (+)7. Manca il consenso di un dispositivo di sicurezza (+)8. È attivo il timer antiriciclo9. Intervengono i relè termici dei ventilatori (+)1. Sfiatare il circuito idraulico;verificare il funzionamento delle pompe,controllare l'apertura dei rubinetti.2. Controllare la sequenza delle fasi, controllare il voltaggio e chiudere i contatti.3. Vedere il punto II.4. Verificare il funzionamento delle pompe di circolazione acqua , del pressostatodifferenziale, sfiatare l'impianto. Verificare ulteriori consensi esterni.5. Impianto in temperatura, mancanza di richiesta. Controllare la taratura ed il funzionamento.6. Verificare taratura e funzionamento.7. Vedere punto IV o V.8. Attendere circa 5 minuti.9. Vedere punto VI.II.NON PARTE UNCOMPRESSORE1. Il compressore è bruciato2. Il circuito di potenza è aperto3. La protezione del motore è aperta (+)4. Il teleruttore del compressore è diseccitato1. Sostituirlo.2. Chiudere l'automatico del compressore dopo avere ricercato la causa diintervento della protezione.3. Il compressore ha lavorato in condizioni critiche oppure la carica di refrigeranteè scarsa. Verificare le condizioni di lavoro e vedere il punto VII.4. Ispezionare la tensione ai capi della bobina del compressore e la continuitàdella bobina. Sostituire se difettosa.III.PARTENZE EDARRESTIRIPETUTI DELCOMPRESSORE1. Il compressore è difettoso2. Il pressostato di minima interviene (+)3. Il teleruttore del compressore è difettoso4. Sono errati i valori di taratura del set-point5. Manca refrigerante1. Ispezionarlo ed eventualmente sostituirlo.2. Vedere punto V.3. Controllare ed eventualmente sostituire.4. Modificarli facendo riferimento ai dati riportati sulla programmazione del microprocessore.5. Vedere punto VII.IV.NON PARTE UNCOMPRESSOREPERCHÉ INTER-VIENE IL PRES-SOSTATO DIMASSIMA (+)1. Il pressostato non funziona2. C'è un'eccessiva carica di refrigerante3. C'è presenza di gas incondensabili nel circuito frigorifero4. Il filtro del refrigerante è intasato5. Sono intasati i filtri metallici (se presenti) del condensatore.La portata d'aria è troppo bassa *6. I ventilatori del condensatore non funzionano *7. Presenza di aria nel circuito idraulico **8. La pompa di circolazione è difettosa **1. Controllare e sostituirlo.2. Rimuovere l'eccesso di refrigerante dall'impianto.3. Scaricare il circuito, produrre il vuoto, quindi procedere ad una nuovacarica.4. Controllare e sostituirlo.5. Pulire i filtri con aria compressa o con acqua.6. Vedere punto VI.7. Sfogare il circuito idraulico.8. Controllare la pompa ed eventualmente procedere alla sostituzione.V.NON PARTE UNCOMPRESSOREPERCHÉ INTER-VIENE IL PRES-SOSTATO DIMINIMA (+)1. Il pressostato non funziona2. La macchina è completamente scarica3. La valvola di espansione termostatica non funzionacorrettamente4. Il filtro del refrigerante è intasato5. Sono intasati i filtri metallici dell'evaporatore. La portatad'aria è troppo bassa **6. I ventilatori dell'evaporatore non funzionano **7. C'è presenza di brina sulla batteria evaporante **8. La pompa di circolazione dell'acqua è difettosa *1. Controllare e sostituirlo.2. Vedere punto VII.3. Controllare, pulire ed eventualmente sostituirla.4. Controllare e sostituirlo.5. Pulire i filtri con aria compressa o con acqua.6. Vedere punto VI.7. Vedere punto XIII.8. Controllare la pompa ed eventualmente procedere alla sostituzione.(+) L'intervento delle sicurezze è evidenziato dalmicroprocessore (vedere manuale allegato).* Funzionamento solo in raffreddamento.** Funzionamento solo in riscaldamento27

<strong>HWAM</strong> 05÷358 ricerca guastiPROBLEMA POSSIBILI CAUSE INTERVENTO CONSIGLIATOVI.NON PARTONO IVENTILATORI1. Il teleruttore dei ventilatori è diseccitato2. Intervengono i relè termici dei ventilatori (+)3. Le connessioni sono errate4. Il motore del ventilatore è difettoso1. Ispezionare la tensione ai capi della bobina del teleruttore e la continuitàdella bobina. Sostituire se difettosa.2. Ispezionare l'isolamento tra gli avvolgimenti e tra gli stessi e la massa.3. Verificare e serrarle.4. Verificare ed eventualmente sostituirlo.VII.MANCA REFRIGE-RANTE1. C'è una perdita nel circuito frigorifero1. Dopo aver messo in pressione il circuito a circa 10 bar, controllarlo con uncercafughe. Riparare, fare il vuoto e caricarlo di refrigerante.VIII.IL TUBO DELLIQUIDO È CALDO1. C'è una insufficiente carica di refrigerante1. Vedere il punto precedente (VII).IX.IL TUBO DELLIQUIDO È BRINATO1. Il filtro del liquido è intasato1. Sostituire la cartuccia del filtro o il filtro stesso (a seconda dei modelli).X.IL GRUPPO CON-TINUA A FUNZIONARESENZA MAI ARRES-TARSI1. Manca gas refrigerante2. Il compressore non dà la resa frigorifera prevista3. C'è un eccessivo carico termico4. La taratura del termostato di funzionamento è errataoppure esso è rotto5. Il filtro del liquido è intasato1. Vedere il punto VII.2. Ispezionare, sostituirlo o revisionarlo.3. Ridurre il carico termico.4. Verificare la taratura del termostato ed eventualmente procedere allasostituzione dello stesso.5. Sostituirlo.XI.IL GRUPPO FUNZIONAIN MANIERA REGO-LARE MA HA UNA RESAINSUFFICIENTE1. La carica di refrigerante è scarsa2. C'è presenza di umidità nel circuito frigorifero1. Vedere punto VII.2. Svuotare il circuito frigorifero, essiccarlo, sostituire il filtro rifare la caricaXII.È BRINATO IL TUBODI ASPIRAZIONE DELCOMPRESSORE1. La valvola di espanisone termostatica non funzionain maniera corretta2. La carica di refrigerante è scarsa3. Il filtro sulla linea del liquido è intasato4. La pompa di circolazione dell'acqua è difettosa *1. Controllare, pulire ed eventualmente sostituirla.2. Vedere punto VII.3. Pulirlo o sostituirlo.4. Ispezionare la pompa e sostituirla, se necessario.XIII.NON VIENE MAIATTUATO IL CICLO DISBRINAMENTO1. È diseccitata la valvola di inversione a 4 vie **2. Il valore di taratura del termostato di sbrinamento èerrato oppure la sonda è difettosa **1. Devono essere controllate l'alimentazione e le bobine delle valvole. Eventualmentela valvola di inversione va sostituita.2. Modificare il valore di taratura o, eventualmente, sostituire la sonda.XIV.IL SISTEMAPRODUCE RUMORIANOMALI1. Il compressore è rumoroso2. La valvola termostatica è rumorosa3. Ci sono vibrazioni nelle tubature4. I pannelli vibrano1. Contorllare e, se necessario, sostituirlo.2. Controllare e aggiungere refrigerante.3. Staffare i tubi.4. Regolare in maniera corretta i fissaggi.(+) L'intervento delle sicurezze è evidenziato dalmicroprocessore (vedere manuale allegato).* Funzionamento solo in raffreddamento.** Funzionamento solo in riscaldamento28

<strong>HWAM</strong> 05÷358 TROUBLE SHOOTINGPROBLEM POSSIBLE REASONS RECOMMENDED ACTIONI.THE UNITDOESN'T START1. No flow-switch or differential pressure switch agreement2. The connections are faulty or the contacts are open3. The compressor's faulty4. The external enables have not been given5. The work probe enable has not been given6. The antifreeze enable has not been given (+)7. A safety device enable has not been given (+)8. The anti-recirculation timer is active9. The fan thermal cut-outs trip (+)1. Give off idraulic circuit, verify the right running of pumps and if valves are open2. Check the phase sequence, check the voltage and close the contacts.3. See point II.4. Check the water circulation pump and the differential water pressureswitch, and vent the circuit. Check further external enables.5. System on temperature, no cooling demand. Check adjustment and operation.6. Check adjustment and operation.7. See points IV or V.8. Wait for about 5 minutes.9. See point VI.II.A COMPRESSORDOESN'T START1. The compressor has blown2. The power circuit is open3. The motor protection is open (+)4. The compressor contactor is disabled1. Replace.2. Close the compressor circuit breaker after identifying the reason why itcut in.3. The compressor was working in critical conditions or there isn't enoughrefrigerant. Check the work conditions and see point VII.4. Check the voltage at the ends of the contactor coil and the continuity ofthe coil.Replace if faulty.III.THECOMPRESSORSTARTS ANDSTOPSREPEATEDLY1. The compressor's faulty2. The low pressure switch has cut in (+)3. The compressor contactor is faulty4. The set-point values are incorrectly set5. There's not enough refrigerant liquid1. Check and replace if necessary.2. See point V.3. Check and replace if necessary.4. Modify them by referring to the information shown on the microprocessorprogramme.5. See point VII.IV.A COMPRESSORDOESN'T STARTBECAUSE THEHIGH PRESSURESWITCH HAS CUTIN (+)1. The pressure switch doesn't work2. There's too much refrigerant liquid3. There's non condensable gas in the refrigerant circuit4. The refrigerant filter is clogged5. The metal filters of the condenser (if fitted) are clogged.The air flow is too low *6. The condenser fans do not work *7. There's air in the water circuit **8. The circulation pump is faulty **1. Check and replace.2. Remove the excess refrigerant liquid from the system.3. Drain the circuit, pressurise and recharge the unit4. Check and replace.5. Clean the filters with compressed air or water.6. See point VI.7. Vent the water circuit.8. Check the pump and replace if necessary.V.A COMPRESSORDOESN'T STARTBECAUSE THELOW PRESSURESWITCH HAS CUTIN (+)1. The pressure switch doesn't work2. The unit is completely empty3. The thermostatic expansion valve doesn't work properly4. The refrigerant filter is clogged5. The metal filters of the evaporator (if fitted) areclogged. The air flow is too low **6. The evaporator fans do not work **7. The evaporating coil is covered with frost **8. The water circulation pump is faulty *1. Check and replace.2. See point VII.3. Check, clean and replace if necessary.4. Check and replace.5. Clean the filters with compressed air or water.6. See point VI.7. See point XIII.8. Check the pump and replace if necessary(+) The microprocessor indicates when the safetydevices cut in (see attached manual).* Operation only during cooling cycle.** Operation only during heating cycle.29

<strong>HWAM</strong> 05÷358 TROUBLE SHOOTINGPROBLEM POSSIBLE REASONS RECOMMENDED ACTIONVI.THE FANS DON'TSTART1. Fan contactor is not energised2. The fan thermal cut-outs trip (+)3. The connections are faulty4. The fan motor is faulty1. Check the voltage at the ends of the contactor coil and the continuityof the coil. Replace if faulty.2. Inspect the insulation between the windings and between the windingsand the earth.3. Check and tighten.4. Check and replace if necessary.VII.LACK OFREFRIGERANTLIQUID1. There's a leak in the refrigerant circuit1. After pressurising the circuit at about 10 bar, check with a leak tester.Repair, depressurise and fill with refrigerant liquid.VIII.THE FLUID PIPEIS HOT1. There's not enough refrigerant liquid in the circuit1. See previous point (VII).IX.THE FLUID PIPE ISCOVERED WITHFROST1. The fluid filter is clogged1. Replace the filter cartridge or the filter (depending on the model).X.THE UNIT CON-TINUES TO WORKWITHOUT STOP-PING1. Lack of refrigerant gas2. Compressor not performing as expected3. The heat load is excessive4. The thermostat is badly adjusted or broken5. The liquid filter is clogged1. See point VII.2. Inspect and replace or overhaul.3. Reduce the heat load.4. Check the thermostat set-point and replace the thermostat if necessary.5. Replace.XI.THE UNIT WORKSREGULARLY BUTHAS AN INSUFFI-CIENT OUTPUT1. There isn't enough refrigerant liquid2. Moisture in the refrigerant circuit1. See point VII.2. Empty the cooling circuit, dry it, replace the filter - do the charge againXII.THE COMPRESSORSUCTION LINE ISCOVERED WITHFROST1. The thermostatic expansion valve doesn't work properly2. There isn't enough refrigerant liquid3. The filter on the liquid line is clogged4. The water circulation pump is faulty *1. Check, clean and replace if necessary.2. See point VII.3. Clean or replace.4. Inspect the pump and replace it if necessary.XIII.THE DEFROSTINGCYCLE IS NEVERACTUATED1. The 4-way inversion valve is not energised**2. The defrosting thermostat set-point is incorrect or theprobe is faulty **1. Check valve coils. Replace the inversion valve if necessary.2. Change the set-point or replace the probe if necessary.XIV.ABNORMAL NOISEIN THE SYSTEM1. The compressor is noisy2. The thermostatic valve is noisy3. There are vibrations in the piping4. The panels vibrate1. Check and replace if necessary.2. Check and add refrigerant liquid.3. Fix the pipes with brackets.4. Install correctly.(+) The microprocessor indicates when the safetydevices cut in (see attached manual).* Operation only during cooling cycle.** Operation only during heating cycle.30

<strong>HWAM</strong> 05÷359 manutenzione e controlliperiodici9 ROUTINE MAINTENANCE ANDCONTROLSavvertenzeWARNINGSPrima di effettuare qualsiasi intervento sull’unitào di accedere a parti interne, assicurarsidi aver tolto tensione alla macchina.Poiché la tubazione di mandata del compressoreha temperature elevate, si raccomandadi prestar particolare attenzione quando siopera nelle vicinanze di essa.Before carrying out any work on the unitor accessing internal parts, make sure theunit is disconnected form the mains powersupply.Given the compressor delivery pipe hightemperature, special attention should bepaid when working near pipe and wait forthe pipe to cool.Se si deve operare in prossimità delle batteriealettate, prestar particolare attenzionealle alette in alluminio in quanto esse sonoparticolarmente taglienti.When working near the finned coils, payspecial attention to the aluminium fins asthese are particularly sharp.Una volta effettuate le operazioni di manutenzione,si raccomanda di richiudere semprel’unità tramite le apposite pannellature, chevanno fissate con le viti di serraggio.After maintenance operations have beencompleted, the unit should always be closedwith the relative panels which should be fixedwith the relative screws.Si tenga presente che tutte le operazionidescritte in questo capitolo DEVONO ES-SERE ESEGUITE SOLO DA PERSONALEQUALIFICATO CON USO DI PROTEZIONIINDIVIDUALI.Please remember that all the operations describedin this chapter MUST ONLY BE CAR-RIED OUT BY QUALIFIED STAFF WEARINGPERSONAL SAFETY EQUIPMENT.9.1 generalitÀ9.1 GeneralÈ buona norma eseguire controlli periodici all’unità, alfine di verificarne il corretto funzionamento. Di seguitovengono descritti i controlli da eseguire mensilmentee ogni 4 mesi. Inoltre, nel caso si prevedano lunghiperiodi di inattività della macchina, e se le temperatureambiente sono inferiori al punto di congelamento delfluido utilizzato, va scaricato il fluido dalle tubazioni edagli scambiatori di calore.The unit should be controlled periodically to make sureit works correctly. The controls that should be made ona monthly and four-monthly basis are described below.Furthermore, if the unit is not expected to be used fora long period, and if the room temperatures are lowerthan the fluid freezing point, the fluid should be drainedfrom the piping and the heat exchangers.31

<strong>HWAM</strong> 05÷359.1.1 Controlli mensili- Verificare il serraggio dei morsetti sia all’interno delquadro elettrico che nella morsettiera dei compressori.- Controllare i contatti mobili e fissi dei teleruttori, sostituendoliin caso di deterioramento.- Controllare che il compressore non perda olio.- Controllare che il circuito idraulico non perda acqua.- Spurgare l’impianto idraulico.- Verificare che il pressostato differenziale acqua funzioniin maniera corretta.- Controllare i riscaldatori del carter dei compressori.- Pulire i filtri metallici nelle tubazioni idrauliche.- Pulire la batteria alettata (ed i relativi filtri metallici,se presenti), utilizzando un getto d’aria compressaoperando in senso inverso rispetto al flusso dell’aria.Nel caso i filtri siano particolarmente intasati, operareutilizzando un getto d’acqua.- Verificare che le emissioni sonore della macchina sianoregolari.9.1.2 Controlli quadrimestrali- Procedere alla verifica dello stato di fissaggio, di bilanciamentoe di condizioni generali delle ventole.9.2 riparazioni del circuito frigoVanno effettuate solo da personale specializzato,utilizzando le normali tecnichetipiche degli impianti di refrigerazione cheimpiegano fluidi alogeni quali frigorigeni.9.1.1 Monthly controls- Make sure the terminals in the electrical panel and inthe compressor terminal board are well tightened.- Check the fixed and mobile contacts of the contactorsand replace them if they are worn.- Make sure no oil is leaking from the compressor.- Make sure that no water is leaking from the watercircuit.- Drain the water circuit.- Make sure the differential water presure switch workscorrectly.- Check the heating elements in the compressorsump.- Clean the metal filters in the water pipes.- Clean the finned coil (and the relative metal filters, ifpresent), by directing a jet of compressed air in theopposite direction from that of the air flow. If the filtersare very clogged, use a jet of water instead.- Check that the unit doesn’t make any unusual noises.9.1.2 Four-monthly controls- Make sure the fans are fixed, balanced and in goodcondition.9.2 REPAIRING THE REFRIGERANT CIRCUITThese repairs may only be made by specialisedstaff using the normal techniquesfor chillers that make use of halogen fluidsas refrigerants.9.3 rabbocchi di refrigeranteVanno effettuati solo dopo aver individuato e riparato ipunti di fuga.Per le unità caricate con R407C è consentitoeffettuare non più di due rabbocchi. Qualorafosse necessario un ulteriore rabbocco sidovrà svuotare completamente il circuitofrigorifero ed effettuare la ricarica con refrigerantevergine.9.3 TOPPING UP THE REFRIGERANTThis operation should only be carried out after identifyingand repairing the leak.For units using R407C or no more thantwo top ups are allowed. If another top upis required the refrigerant circuit must becompletely emptied and then filled with newrefrigerant.32