Manuale Evaporatore / EVE Split - Scotsman

Manuale Evaporatore / EVE Split - Scotsman

Manuale Evaporatore / EVE Split - Scotsman

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

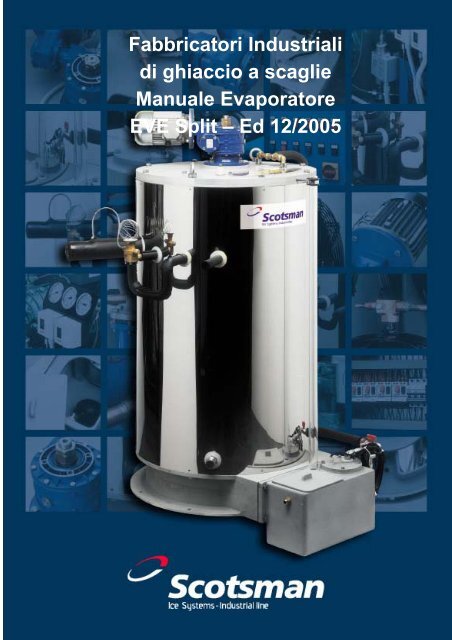

Fabbricatori Industriali<br />

di ghiaccio a scaglie<br />

<strong>Manuale</strong> <strong>Evaporatore</strong><br />

<strong>EVE</strong> <strong>Split</strong> – Ed 12/2005

<strong>Manuale</strong> di servizio<br />

<strong>Manuale</strong> <strong>Evaporatore</strong> / <strong>EVE</strong> <strong>Split</strong><br />

I. Introduzione e presentazione del fabbricatore di ghiaccio pag.2<br />

II. Cenni sul funzionamento<br />

pag.3<br />

a) Sistema di alimentazione dell’acqua pag.4<br />

b) Scarico ghiaccio pag.4<br />

c) Sistema di Refrigerazione pag.5<br />

i. Espansione diretta con valvola termostatica<br />

ii. Espansione diretta: allagamento con controllo di livello<br />

iii. Allagamento con impianto di refrigerazione a pompa<br />

d) Cilindro evaporatore: limiti operativi pag.6<br />

e) Acqua di alimentazione pag.7<br />

III. Diagramma Produzione<br />

pag.8<br />

IV. Specifiche tecniche<br />

pag.9<br />

V. Installazione<br />

a) Operazioni preliminari: movimentazione, sballaggio e controllo pag.13<br />

b) Posizionamento, messa a livello e ingombri di massima pag.14<br />

finalizzati alla assistenza e manutenzione<br />

c) Collegamento impianto refrigerante - Indicazioni su impiantistica pag.14<br />

d) Collegamento tubazioni alimentazione acqua pag.17<br />

e) Scarico ghiaccio pag.17<br />

f) Collegamento elettrico, sequenza di avviamento,<br />

arresto, regolatore di livello elettronico (FTL)<br />

pag.18<br />

g) Schemi elettrici (potenza, ausiliari, acqua, allarmi)<br />

solo <strong>Evaporatore</strong><br />

pag.22<br />

h) Schema funzionale circuito frigorifero – compressore a pistoni pag.27<br />

i) Schema funzionale circuito frigorifero (con controllo di livello)<br />

compressore a pistoni pag.28<br />

j) Schema funzionale circuito frigorifero – compressore a vite pag.29<br />

VI. AVVIAMENTO e REGOLAZIONE<br />

pag.30<br />

b. Regolazione del sale pag.31<br />

VII. Pulizia e manutenzione<br />

pag.35<br />

a. Sostituzione riduttore e motore pag.36<br />

b. Sostituzione pompa acqua pag.36<br />

c. Sostituzione boccole rompighiaccio e raschiatore pag.37<br />

d. Sostituzione valvola termostatica/FTL pag.38<br />

e. Sostituzione deflettore pag.38<br />

f. Sostituzione deflettore e sgocciolatoio pag.38<br />

g. Sostituzione boccole albero pag.39<br />

VIII. Procedura di riavviamento dopo fermata improvvisa<br />

IX. Diagnosi guasti<br />

pag.40<br />

pag.41<br />

X. Esploso macchina - definizione componenti pag.43<br />

1<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

I. INTRODUZIONE e PRESENTAZIONE<br />

Linea.Net Milano Srl costruisce fabbricatori di ghiaccio in scaglie, disponibili in vari modelli<br />

e con diverse capacità di produzione, che si adattano alle molteplici esigenze di mercato.<br />

L’industria agro-alimentare (panificazione, carni, formaggi, etc.) ed in particolare il settore<br />

ittico, hanno trovato nell’uso di ghiaccio in scaglie molteplici vantaggi rispetto al<br />

tradizionale impiego di ghiaccio “in blocchi e tritato”.<br />

Nell’industria chimica e del cemento sono utilizzate nel processo produttivo per evitare<br />

l’essiccazione o l’innalzamento della temperatura.<br />

Un elenco più dettagliato dei settori applicativi:<br />

- Installazioni a bordo – Pescherecci<br />

- Industria della pesca<br />

- Trasformazione dei prodotti ittici<br />

- Mercati del pesce<br />

- Distribuzione del pesce fresco<br />

- Rivenditori e catene di distribuzione di prodotti ittici<br />

- Supermercati<br />

- Alimentari e gastronomie<br />

- Mercati della carne<br />

- Trasformazione di pollame e industria avicola<br />

- Produzione di salumi e insaccati<br />

- Prodotti da forno e panificazione industriale<br />

- Produzione di latticini e formaggi<br />

- Industria Tessile e colorifici<br />

- Aziende chimico-farmaceutiche<br />

- Aziende edili e di costruzioni (normativa Europea EN206-1 : 2000)<br />

La pluriennale esperienza (dal 1973) ci consente di offrire sul mercato macchine che<br />

hanno raggiunto un elevato livello di affidabilità, testimoniato dai numerosi clienti che da<br />

tempo ne fanno uso con soddisfazione.<br />

Queste macchine sono costruite per funzionare in condizioni di stress offrendo i seguenti<br />

vantaggi:<br />

- Affidabilità - Durata nel tempo - Costi di gestione e manutenzione ridotti<br />

Per produzioni elevate oltre al vantaggio di un contenuto costo di produzione,<br />

sottolineiamo le caratteristiche di un ghiaccio “secco e sottoraffreddato” che si<br />

mantiene a lungo, per la maggiore inerzia termica. Essendo piatto e privo di spigoli<br />

taglienti (come nel caso di ghiaccio tritato) evita di produrre minuscole lacerazioni sulla<br />

superficie esterna del prodotto con cui viene a contatto le quali, ad avvenuto<br />

decongelamento, portano ad un rapido deterioramento della merce.<br />

Esempio di designazione dei fabbricatori di ghiaccio<br />

<strong>EVE</strong>201 = versione Acqua Dolce - Terra<br />

<strong>EVE</strong>201 FW = versione Acqua Dolce - Bordo<br />

<strong>EVE</strong>201 LSW = versione Acqua Mare - Terra<br />

<strong>EVE</strong>201 SW = versione Acqua Mare – Bordo<br />

2<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

II.<br />

Cenni sul funzionamento<br />

Un cilindro fisso verticale a sezione anulare (1), viene raffreddato facendo evaporare<br />

all’interno un fluido frigorigeno.<br />

L’acqua da congelare è fatta 2<br />

4<br />

cadere per gravità (dall’alto) sulla<br />

1<br />

superficie interna del cilindro (2),<br />

dove, a contatto con la parete<br />

fredda, congela. Il rompighiaccio<br />

elicoidale (3), è posto parallelo<br />

all’asse del cilindro quasi a contatto<br />

della superficie interna e un motoriduttore<br />

(4) fa ruotare a velocità<br />

costante l’albero centrale (5) al<br />

3<br />

quale è collegato il rompighiaccio<br />

con un meccanismo satellitare.<br />

Il rompighiaccio rotola sullo strato<br />

di ghiaccio superficiale, lo stacca<br />

rompendolo in forma di scaglie che<br />

cadono per gravità. Una lama<br />

5<br />

8<br />

piatta verticale (6) segue il<br />

rompighiaccio pulendo la superficie<br />

da eventuali residui.<br />

L’acqua non congelata viene<br />

6<br />

recuperata e convogliata nella<br />

vaschetta di accumulo (7).<br />

La pompa di alimentazione<br />

permette il ricircolo dell’acqua (8).<br />

7<br />

3<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

a. SISTEMA DI ALIMENTAZIONE DELL’ACQUA<br />

Alla base della macchina si trova la vaschetta di<br />

accumulo in cui è inserita la pompa d’acciaio inox<br />

sommersa. Questa pompa consente la circolazione<br />

dell’acqua verso il distributore da cui è irrorata per<br />

gravità. Sono previsti un filtro (2) ed un rubinetto (1) a<br />

monte dei distributori verticale e toroidale posti<br />

internamente alla macchina e solidali all’albero centrale.<br />

In funzione dell’applicazione si possono avere due tipi di<br />

distributori toroidali:<br />

a) Canalina in peralluman con forature regolari ed alimentato dall’alto (versioni a terra)<br />

b) anello circolare inox con forature regolari ed alimentato attraverso l’asse del motoriduttore<br />

(versioni a bordo)<br />

1<br />

3<br />

4<br />

2<br />

Nella versione TERRA, un sensore di livello (3) consente di verificare la mancanza di<br />

acqua. La parte superiore del cilindro è arrotondata al fine di convogliare l’acqua verso le<br />

pareti dello stesso.<br />

Nella vaschetta di accumulo si trova una valvola galleggiante che regola l’afflusso<br />

dell’acqua dal circuito esterno di alimentazione in modo che il livello resti costante. Il<br />

ghiaccio ottenuto deve essere asciutto e sottoraffreddato, per questo, la superficie del<br />

cilindro evaporatore immediatamente davanti al rullo raschiatore non è irrigata dal<br />

dispositivo di distribuzione dell’acqua.<br />

b. SCARICO GHIACCIO<br />

L’albero in acciaio inox, posizionato nel centro del cilindro, ruota sul suo asse verticale per<br />

mezzo di un moto-riduttore. All’albero sono collegati due bracci a V su cui da una parte è<br />

fissato il rompighiaccio e dall’altra il raschiatore per raccogliere e pulire la superficie del<br />

cilindro dal ghiaccio. Il rompighiaccio, ruotando sul<br />

proprio asse e rotolando sul ghiaccio formatosi<br />

all’interno, lo stacca spaccandolo (foto a lato).<br />

4<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

Un deflettore evita la caduta del ghiaccio nella vasca di raccolta acqua.<br />

In funzione del tipo di applicazione e posizionamento della macchina dovranno essere<br />

previsti adeguati convogliatori, contenitori o silos di stoccaggio.<br />

La velocità di rotazione determina lo spessore del ghiaccio: a velocità inferiore corrisponde<br />

uno spessore ed un sotto-raffreddamento maggiori del ghiaccio.<br />

E’ possibile modificare questa velocità applicando un variatore di frequenza<br />

(inverter) sull’alimentazione elettrica del moto-riduttore.<br />

c. SISTEMA DI REFRIGERAZIONE<br />

Il cilindro evaporatore è l’elemento principale della macchina. Nelle<br />

sue camere interne circola il refrigerante freddo che sottrae calore.<br />

Le pareti verso l’esterno sono coibentate con poliuretano espanso.<br />

Alla base del cilindro è posto un sistema per lo spurgo dell’olio nel<br />

caso si dovesse manifestare un ristagno.<br />

i. ESPANSIONE DIRETTA con VALVOLA TERMOSTATICA<br />

Il liquido refrigerante è portato mediante una serpentina<br />

all’interno del cilindro (funzione di scambiatore di calore) esce<br />

dallo stesso e per mezzo della valvola termostatica<br />

(appropriata per ogni tipo di gas) viene laminato ed iniettato<br />

nell’evaporatore. Il liquido evaporato è recuperato dal tubo di<br />

aspirazione indicato nei disegni tecnici.<br />

ii. ESPANSIONE DIRETTA ad<br />

ALLAGAMENTO con CONTROLLO DI<br />

LIVELLO<br />

Il liquido refrigerante viene portato nelle<br />

tubazioni per il sottoraffreddamento,<br />

attraversa una valvola solenoide e una<br />

valvola di regolazione (per la caduta di<br />

pressione); entra dall’alto dell’evaporatore<br />

allagando le camere interne, dove avviene la<br />

fase di espansione. La macchina non è<br />

completamente allagata ed il controllo del<br />

livello è effettuato mediante un regolatore<br />

elettronico (FTL) che comanda la valvola<br />

solenoide. La variazione di pressione fra<br />

alimentazione e aspirazione deve avere un<br />

∆P non inferiore a 12 bar al fine di<br />

garantire un’adeguata portata di refrigerante.<br />

iii. ALLAGAMENTO CON IMPIANTO<br />

REFRIGERAZIONE A POMPA<br />

Il liquido refrigerante proveniente dal<br />

ricevitore freddo allaga completamente<br />

l’evaporatore. L’evaporatore è parzializzato<br />

con rubinetti in entrata.<br />

5<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

d. Limiti Operativi Cilindro <strong>Evaporatore</strong><br />

I Cilindri Evaporatori sono stati progettati secondo VSR-95,<br />

Raccomandazioni C.T.I., Raccolte ISPESL S e M per contenere fluido<br />

refrigerante alle condizioni di pressione massima ammissibile PS,<br />

pressione di collaudo PT e temperatura TS (coefficiente di giunzione<br />

permanente Z=0.85, soprametalli di corrosione nulli, vita prevista 15 anni).<br />

Nei calcoli non sono stati presi in considerazione urti, carichi affaticanti,<br />

sisma, vento.<br />

Disegno Rev PS PT<br />

(1)<br />

TS min TS max V(lt) refrigerante Cat. Mod. (2)<br />

CE18A 0 17.65 25.24 -35 +40 23 EN378-1:00 Gr.L1 (3) II A1<br />

CE25A 0 17.65 25.24 -35 +40 27 EN378-1:00 Gr.L1 (3) II A1<br />

CE40A 0 17.65 25.24 -35 +40 32 EN378-1:00 Gr.L1 (3) II A1<br />

CE65A 0 17.65 25.24 -35 +40 69 EN378-1:00 Gr.L1 (3) III B+C1<br />

CE85A 0 17.65 25.24 -35 +40 78 EN378-1:00 Gr.L1 (3) III B+C1<br />

CE100B 0 17.65 25.24 -35 +40 282 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

CE125B 0 17.65 25.24 -35 +40 370 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

CE160B 0 17.65 25.24 -35 +40 432 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

CE240B 0 17.65 25.24 -35 +40 602 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

CE100A 0 17.65 25.24 -35 +40 280 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

CE125A 0 17.65 25.24 -35 +40 370 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

CE160A 0 17.65 25.24 -35 +40 430 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

CE240A 0 17.65 25.24 -35 +40 600 EN378-1:00 Gr.L1 (3) ; R717 IV B+F<br />

(1) per i refrigeranti con T PS

<strong>Manuale</strong> di servizio<br />

e. ACQUA di ALIMENTAZIONE<br />

Le differenze strutturali fra le versioni ad acqua di mare e ad acqua dolce sono di minima<br />

entità:<br />

1) il coltello raschiatore in plexiglas (più rigido) al posto di quello in gomma<br />

2) la superficie a contatto con l’acqua dell’evaporatore prevede una lavorazione con<br />

rigature orizzontali al fine di migliorare lo scambio termico<br />

Quando si impiega acqua dolce, il prodotto che si ottiene ha differenti caratteristiche, a<br />

seconda della qualità dell’acqua usata, esempio:<br />

a) acqua molto dolce, quale quella piovana, produce ghiaccio in parte<br />

trasparente e fortemente attaccato alla parete del cilindro<br />

b) acqua ad alto contenuto di calcio causa un sedimento calcareo sul cilindro<br />

che, ugualmente, fa attaccare fortemente il ghiaccio<br />

In entrambi i casi, il rullo raschiatore frantuma più finemente la camicia di ghiaccio che si<br />

forma sulla parete del cilindro, con un decadimento della qualità del prodotto.<br />

Le esperienze da noi compiute hanno dimostrato che l’aggiunta di un po’ di sale comune<br />

(cloruro di sodio), elimina questi inconvenienti; il ghiaccio è compatto e si frantuma in pezzi<br />

di maggiori dimensioni.<br />

Il sale contenuto nel ghiaccio è una quantità così ridotta da non avvertirne al gusto e non<br />

produce inconvenienti per l’uso alimentare del prodotto conservato.<br />

Può essere applicata una soluzione di sale con dosatori automatici oppure applicando<br />

sistemi di regolazione della conducibilità dell’acqua (indicativo 1500 uS a +17°C).<br />

Quando si impiega acqua di mare, verificato che la macchina sia predisposta per tale uso,<br />

è necessario ricorrere a temperature di espansione più basse di quelle fissate per l’acqua<br />

dolce, per ottenere scaglie di buona qualità (solitamente un valore inferiore di 4-8°C). La<br />

salinità dell’acqua impiegata è, al solito, molto importante per il buon funzionamento della<br />

macchina e, spesso, una regolazione fatta in rada non è adatta ad un uso del fabbricatore<br />

al largo della costa, a causa del diverso valore della salinità.<br />

Differenze<br />

costruttive<br />

ACQUA<br />

DOLCE<br />

TERRA<br />

ACQUA<br />

DOLCE<br />

BORDO<br />

ACQUA DI<br />

MARE<br />

TERRA<br />

ACQUA DI<br />

MARE<br />

BORDO<br />

Superficie interna<br />

evaporatore<br />

AISI304 liscia AISI304 liscia AISI304 rigata AISI304 rigata<br />

Materiale Coltello<br />

Raschiatore<br />

Gomma Gomma plexiglass plexiglass<br />

Canalina<br />

distribuzione acqua<br />

Aperta, in<br />

allumino<br />

Chiusa, in<br />

AISI304<br />

Aperta, in<br />

allumino<br />

Chiusa, in<br />

AISI304<br />

Sensore livello acqua si no si No<br />

Attraverso<br />

Alimentazione Per caduta, dal<br />

Per caduta, dal Attraverso l’asse<br />

l’asse<br />

canalina distribuzione coperchio<br />

coperchio dell’albero e<br />

dell’albero e<br />

acqua<br />

superiore<br />

superiore giunto rotanta<br />

giunto rotante<br />

Potenza frigorifera 100% 100% 115% 115%<br />

Temperatura di<br />

evaporazione<br />

-28°C -28°C -35°C -35%<br />

7<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

III.<br />

DIAGRAMMA DI PRODUZIONE<br />

24.000<br />

22.000<br />

Diagramma Produzione / Production Diagram<br />

201 301 401<br />

651 801 1001<br />

1301 1501 2401<br />

20.000<br />

18.000<br />

16.000<br />

14.000<br />

Kg/24h<br />

12.000<br />

10.000<br />

8.000<br />

6.000<br />

4.000<br />

2.000<br />

0<br />

10 15 21 25 30 35<br />

T.alim.acqua °C/ Water temp.°C<br />

Modelli<br />

Prod.ghiaccio<br />

Kg/24h<br />

Sp. 1.8-2.2mm<br />

t.acqua 21°C, t.amb. 25°C<br />

Q (W)<br />

H 2 O dolce<br />

t.evap.-28°C<br />

Q (W)<br />

H 2 O mare<br />

t.evap.-35°C<br />

<strong>EVE</strong>201 1.600 10.000 11.500<br />

<strong>EVE</strong>301 2.300 14.535 16.715<br />

<strong>EVE</strong>401 3.500 19.770 22.736<br />

<strong>EVE</strong>651 5.800 33.490 38.514<br />

<strong>EVE</strong>801 7.500 44.190 50.819<br />

<strong>EVE</strong>1001 9.000 55.815 64.187<br />

<strong>EVE</strong>1301 11.000 67.445 77.562<br />

<strong>EVE</strong>1501 13.500 89.535 102.965<br />

<strong>EVE</strong>2401 21.000 133.720 153.778<br />

8<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

IV.<br />

SPECIFICHE TECNICHE<br />

Il fabbricatore è progettato per funzionare a temperature ambiente.<br />

Non installare in celle refrigerate o in ambienti dove la temperatura è troppo bassa.<br />

Se ciò fosse invitabile, è consigliabile proteggere le parti elettriche da eventuale umidità e<br />

fare attenzione che l’acqua nella vaschetta non congeli.<br />

La garanzia decade nel momento che il fabbricatore è utilizzato in condizioni diverse da<br />

quanto indicato.<br />

Condizioni di utilizzo:<br />

minima<br />

massima<br />

Temperatura ambiente +2°C/+36°F +40°C / +104°F<br />

Temperatura acqua alimentazione +5°C / 41°F(#) +35°C / 95°F (*)<br />

Temperatura alimentazione acqua di mare +2°C / 36°F(#) +35°C / 95°F (*)<br />

Tensione elettrica -10% +10%<br />

Pressione acqua 1 bar / 14 psi 5 bar / 70 psi<br />

(#) per temperature inferiori è suggerito applicare un sistema di pre-riscaldamento<br />

(*) per ottenere una buona qualità del ghiaccio è necessario portare la temperatura<br />

dell’acqua sotto i +25°C.<br />

Quantità indicativa di refrigerante per un evaporatore inserito in un impianto ad<br />

espansione diretta:<br />

Modello R404/R507 R22 R717<br />

<strong>EVE</strong>201 18,5 Kg 18,5 Kg -<br />

<strong>EVE</strong>301 27,6 Kg 27,6 Kg -<br />

<strong>EVE</strong>401 30 Kg 30 Kg -<br />

<strong>EVE</strong>651 45 Kg 45 Kg -<br />

<strong>EVE</strong>801 55 Kg 55 Kg -<br />

<strong>EVE</strong>1001 100 Kg 100 Kg 62 Kg<br />

<strong>EVE</strong>1301 120 Kg 120 Kg 79 Kg<br />

<strong>EVE</strong>1501 140 Kg 140 Kg 108 Kg<br />

<strong>EVE</strong>2401 240 Kg 240 Kg 199 Kg<br />

9<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

<strong>EVE</strong>201-301-401-1001-1301-1501<br />

<strong>EVE</strong>651-801-2401<br />

Modello<br />

W<br />

mm.<br />

D<br />

mm.<br />

H (T/B)<br />

mm.<br />

E<br />

mm.<br />

K<br />

mm.<br />

F<br />

mm.<br />

Peso<br />

Netto<br />

Kg.<br />

Dim.est.imballo<br />

LxPxH<br />

<strong>EVE</strong>201 830 995 1085 / 1135 - 415 - 285 1250x995x1340<br />

<strong>EVE</strong>301 830 995 1285 / 1335 - 415 - 305 1250x995x1540<br />

<strong>EVE</strong>401 830 995 1515 / 1565 - 415 - 365 1250x995x1770<br />

<strong>EVE</strong>651 1370 1140 1600 85 550 235 650 1440x1550x1825<br />

<strong>EVE</strong>801 1370 1140 1800 85 550 235 880 1440x1550x2025<br />

<strong>EVE</strong>1001 1260 1260 1780 - 645 - 1030 1500x1700x1990<br />

<strong>EVE</strong>1301 1260 1260 2080 - 645 - 1230 1500x1700x2290<br />

<strong>EVE</strong>1501 1260 1260 2280 - 645 - 1350 1500x1700x2490<br />

<strong>EVE</strong>2401 2100 1850 2450 75 835 335 2400 2250x2100x2725 (*)<br />

(*) E’ possibile fornire macchina più bassa, smontando la vaschetta di accumulo acqua<br />

T= versione a Terra B = versione a Bordo<br />

modello<br />

Scarico<br />

ghiaccio<br />

mm.<br />

Alim.<br />

acqua<br />

Inches<br />

Troppo<br />

pieno<br />

Inches<br />

Liquido<br />

refrigerante<br />

Ø mm.<br />

Aspirazione<br />

refrigerante<br />

Ø mm.<br />

Moto<br />

riduttore<br />

KW<br />

Pompa<br />

acqua<br />

KW<br />

Velocità rotazione<br />

albero Sec/giro<br />

Spessore Ghiaccio<br />

1,8-2,2mm<br />

<strong>EVE</strong>201 410 1/2 3/8 12 42 0.25 0.2 58<br />

<strong>EVE</strong>301 410 1/2 3/8 12 42 0.25 0.2 58<br />

<strong>EVE</strong>401 410 1/2 3/8 12 42 0.25 0.2 58<br />

<strong>EVE</strong>651 540 1/2 3/8 16 60 0.37 0.2 56<br />

<strong>EVE</strong>801 540 1/2 3/8 16 60 0.37 0.2 56<br />

<strong>EVE</strong>1001 840 3/4 3/8 28 89 0.55 0.2 59<br />

<strong>EVE</strong>1301 840 3/4 3/8 28 89 0.55 0.2 59<br />

<strong>EVE</strong>1501 840 3/4 3/8 28 114 0.55 0.2 59<br />

<strong>EVE</strong>2401 1030 3/4 3/8 28 114 0.75 0.2 54<br />

I dati indicati sono suscettibili di variazione senza preavviso<br />

10<br />

Rev. 12/05

TYPE<br />

<strong>Manuale</strong> di servizio<br />

DISEGNO BASAMENTO DI APPOGGIO<br />

Scarico<br />

ghiaccio Raggio<br />

A B C<br />

D = foratura<br />

mm. mm. mm. Diametro mm.<br />

mm.<br />

Fori<br />

fissaggio<br />

Ø mm.<br />

<strong>EVE</strong>201 130 184 - 335 340 13<br />

<strong>EVE</strong>301 130 184 - 335 340 13<br />

<strong>EVE</strong>401 130 184 - 335 340 13<br />

<strong>EVE</strong>651 197 278,5 290 540 515 13<br />

<strong>EVE</strong>801 197 278,5 290 540 515 13<br />

<strong>EVE</strong>1001 224 316,5 - 840 585 13<br />

<strong>EVE</strong>1301 224 316,5 - 840 585 13<br />

<strong>EVE</strong>1501 224 316,5 - 840 585 13<br />

<strong>EVE</strong>2401<br />

Vedi<br />

disegno<br />

Vedi<br />

disegno<br />

1030 Vedi<br />

disegno<br />

13<br />

11<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

<strong>EVE</strong>2401<br />

12<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

V. INSTALLAZIONE<br />

a) OPERAZIONI PRELIMINARI: movimentazione, sballaggio e<br />

controllo<br />

Verificare che l’imballo non abbia subito danni<br />

nel trasporto.<br />

Procedere accuratamente allo sballaggio<br />

dell’apparecchio, poi passare al<br />

posizionamento nel luogo prescelto per<br />

l’installazione.<br />

Imbracare la macchina in modo equilibrato e<br />

saldo agli anelli fissati sul coperchio<br />

superiore. Evitare di passare sotto<br />

l’evaporatore in fase di movimentazione.<br />

Nel caso la macchina abbia<br />

riscontrato danni nel<br />

trasporto segnalare<br />

immediatamente al<br />

trasportatore e sulla bolla di<br />

consegna.<br />

L’imballo è realizzato in<br />

materiale riciclabile (gabbia<br />

in legno/pallet + film in<br />

polietilene); inviarlo ad una<br />

specifica utilizzazione<br />

ecologica che provveda al<br />

recupero delle materie prime<br />

e allo smaltimento dei rifiuti.<br />

13<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

b) Posizionamento, messa a livello e ingombri di massima finalizzati<br />

alla assistenza e manutenzione<br />

Il fabbricatore di ghiaccio in scaglie è perfettamente assemblato e pronto per essere<br />

montato, quale evaporatore, in un tradizionale impianto frigorifero.<br />

Posizionare il cilindro mettendolo a livello su entrambe le direzioni (dall’anteriore al<br />

posteriore e da sinistra a destra).<br />

Ricordarsi di mantenere distanze e spazi con gli altri componenti, al fine di poter<br />

agevolmente intervenire per la manutenzione sulle sue parti (moto-riduttore, valvola<br />

termostatica/FTL, vaschetta acqua, etc.).<br />

Lo scarico del ghiaccio deve essere di facile smontaggio.<br />

Spurgare l’evaporatore da eventuali presenze di olio utilizzato in fabbrica per la<br />

prova di pressione.<br />

Evitare che correnti d’aria possano risalire dallo scarico del ghiaccio (ventilazione da<br />

evaporatori, etc.).<br />

c) Collegamento impianto refrigerante<br />

L’impianto frigorifero dovrà essere progettato e realizzato a regola d’arte da<br />

personale specializzato ed addestrato ad operare in conformità alle normative<br />

vigenti nel paese.<br />

!<br />

Accertarsi che le caratteristiche di targa siano compatibili con<br />

quelle dell’impianto.<br />

Controllare che gli attacchi di ingresso non siano occlusi da<br />

oggetti estranei.<br />

Agire sempre in sicurezza.<br />

Per una corretta e sicura installazione utilizzare utensili e<br />

protezioni adeguate.<br />

Il fluido frigorifero può causare asfissia; R717 è tossico e solo<br />

tecnici qualificati possono intervenire su questo tipo di impianti.<br />

Il contatto con lo stesso può provocare ustioni<br />

Il circuito refrigerante dovrà essere dimensionato per una capacità frigorifera oraria<br />

non inferiore a quella nominale del modello installato.<br />

È opportuno evidenziare che la potenza frigorifera richiesta dal fabbricatore di<br />

ghiaccio, deve essere effettivamente disponibile, ipotizzando le più sfavorevoli<br />

condizioni di funzionamento, ad una temperatura di espansione non superiore a<br />

quella indicata nei dati tecnici.<br />

I più frequenti inconvenienti riscontrati nel funzionamento della macchina derivano,<br />

infatti, da una variazione delle condizioni d’uso non correttamente preventivate, che<br />

causano una riduzione della potenza frigorifera effettivamente disponibile, sotto a<br />

quella richiesta dal cilindro evaporatore-raffreddatore.<br />

14<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

E’ importante dotare il circuito frigorifero di:<br />

‣ separatore d’olio all’uscita del compressore<br />

‣ ricevitore di liquido (bacino di accumulo per il pump-down)<br />

‣ dispositivi di sicurezza (valvole, rubinetti, etc.)<br />

‣ filtro sulle linee del liquido e di aspirazione<br />

(a protezione del compressore da eventuali residui di saldatura e/o altre impurità)<br />

‣ valvola solenoide<br />

‣ rubinetto di regolazione (per macchine con controllo di livello)<br />

‣ valvola regolatrice di pressione (nel caso di sistemi centralizzati)<br />

‣ manometri (Alta pressione, Bassa pressione, Pressione Olio)<br />

Qualora si possano manifestare arresti improvvisi della macchina, è suggeribile<br />

prevedere un separatore di liquido sulla linea di aspirazione prima del compressore<br />

al fine di proteggerlo da colpi di liquido. Il separatore è sicuramente necessario per<br />

impianti funzionanti ad Ammoniaca (R717).<br />

Suggeriamo di sezionare ognuno dei componenti mediante rubinetti o valvole.<br />

In caso di tubazioni molto lunghe è suggerito eseguire staffature e fissaggi delle<br />

stesse sulle pareti o a soffitto.<br />

Le tubazioni di aspirazione vanno coibentate con isolante per ridurre le perdite<br />

frigorifere.<br />

L’evaporatore è provvisto di serie di Valvola Termostatica o di<br />

Regolatore di livello. Le eventuali valvole regolatrici di pressione e<br />

valvola solenoide sono da prevedere in fase di installazione.<br />

Collegamento Valvola Termostatica<br />

Prima di eseguire la saldatura del tubo di mandata e aspirazione della macchina,<br />

stappare i tubi e controllare che il tubicino di equalizzazione esterna di pressione<br />

non sia occluso. Ricordarsi di scollegare il bulbo della termostatica per poi<br />

riposizionarlo correttamente una volta effettuate le operazioni di saldatura.<br />

Collegamento regolatore di livello<br />

Prima di effettuare la saldatura dei tubi di mandata e aspirazione della macchina,<br />

togliere i tappi dalle tubazioni. Collegare la linea del liquido ad uno dei tubi del<br />

circuito di sottoraffreddamento (indicato nelle specifiche tecniche); l’altro tubo dovrà<br />

essere poi connesso all’alimentazione dell’evaporatore prevedendo nell’ordine la<br />

valvola solenoide e il rubinetto di regolazione.<br />

15<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

Indicazioni su impiantistica (tubazioni, sifonatura per ritorno olio,<br />

separatori olio, carica refrigerante/volume, etc.)<br />

Il dimensionamento delle tubazioni deve essere adeguato alla portata di refrigerate<br />

al fine di ridurre al minimo le perdite di carico e garantire che l’olio in circolo ritorni al<br />

compressore.<br />

La sezione di aspirazione deve consentire una velocità al gas di 5m/sec.<br />

Quando il gruppo compressore è distante dal cilindro, si consiglia mantenere una<br />

pendenza delle tubazioni, verso il compressore, non inferiore all’1%.<br />

E’ importante che sull’aspirazione sia eseguita la sifonatura al fine di migliorare il<br />

ritorno dell’olio.<br />

Quando il gruppo frigorifero è posizionato più in alto del cilindro evaporatore e tale<br />

dislivello è superiore a 2 metri, si consiglia di aggiungere un sifone intermedio.<br />

Il collettore di aspirazione deve garantire il recupero esclusivo di gas.<br />

I componenti principali del circuito frigorifero vanno parzializzati con valvole e<br />

rubinetti.<br />

L'installazione di antivibranti sulla linea di mandata e aspirazione del compressore,<br />

è indispensabile per eliminare vibrazioni che nel tempo possono danneggiare le<br />

tubazioni.<br />

Le tubazioni di rame devono essere di buona qualità e prive di bolle, grani, porosità,<br />

etc. I tubi che arrivano smontati devono essere provvisti di tappi per ridurre<br />

infiltrazioni di umidità e sporcizia.<br />

Le tubazioni in acciaio sono suggerite per impianti di grandi portate e quando si<br />

utilizza R717 (ammoniaca). Vanno saldate con TIG in atmosfera di Argon.<br />

Per le saldature si devono usare bacchette in lega per tubi di rame. Nel caso di<br />

rame-acciaio, è suggerita una lega con un minimo del 20% di argento. Molta<br />

attenzione deve essere prestata in questa fase per evitare ogni formazione di ossidi<br />

e impurità all'interno dei tubi. E' suggeribile far scorrere all'interno del tubo,<br />

dell'azoto. Evitare sempre di saldare tubazioni caricate di refrigerante e in ambienti<br />

dove c'è la possibilità che sia stato disperso del refrigerante.<br />

La saldatura di rubinetti, valvole, filtri e indicatori di liquido, deve essere effettuata<br />

smontando le parti che possono danneggiarsi per l’effetto dell’aumento della<br />

temperatura. Le parti non smontabili possono essere mantenute fredde utilizzando<br />

uno straccio impregnato d’acqua. Al termine della brasatura, raffreddare<br />

immergendo in acqua.<br />

16<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

d) Collegamento tubazioni alimentazione acqua<br />

Il circuito di alimentazione dell’acqua utilizzata per la formazione del ghiaccio, dovrà<br />

essere realizzato collegando la tubazione di adduzione alla vaschetta di accumulo.<br />

Dovrà anche essere collegato il tubo di troppo pieno o sfioratore.<br />

Se la temperatura dell’acqua è prossima allo 0°C, è suggeribile riscaldarla in modo<br />

di evitare la formazione di ghiaccio nei tubi e all’interno della vaschetta.<br />

Nel caso che l’acqua non sia completamente pura, suggeriamo di applicare un<br />

sistema di filtri per la depurazione.<br />

SCHEMA con FILTRO ALIMENTAZIONE ACQUA<br />

R= rubinetto regolazione portata<br />

acqua distributore<br />

F3= filtro meccanico<br />

P = pompa<br />

F = valvola a galleggiante<br />

V = vaschetta acqua<br />

S = scarico spurgo acqua<br />

F1 = filtri a cartuccia<br />

F2 = pre-filtro<br />

e) Scarico ghiaccio<br />

La fuoriuscita del ghiaccio avviene nella parte inferiore del cilindro. Le dimensioni<br />

del foro di scarico sono indicate nelle tabelle tecniche.<br />

E’ possibile guidare lo scarico del ghiaccio con convogliatori costruiti in acciaio inox<br />

e dimensionati a misura, a secondo delle necessità.<br />

Quando il fabbricatore è posto su una cella/silos di stoccaggio, è possibile<br />

effettuare un controllo sul riempimento mediante temporizzatori meccanici,<br />

elettronici, sensori di livello ottici o termostatici, che opportunamente tarati<br />

consentono di arrestare la macchina secondo il fabbisogno.<br />

Per sicurezza, può essere opportuno applicare un sensore di livello ghiaccio<br />

all’uscita del cilindro evaporatore, onde evitare che per cattiva regolazione<br />

e/o funzionamento dei sistemi sopra citati, il ghiaccio possa risalire nella<br />

macchina e danneggiare l’albero e gli altri elementi in rotazione.<br />

17<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

f) Collegamento elettrico, sequenza di avviamento e arresto<br />

(ripartenza)<br />

L’impianto elettrico dovrà essere progettato e realizzato a regola d’arte da<br />

personale specializzato ed addestrato ad operare in conformità alle normative<br />

vigenti nel paese.<br />

!<br />

Agire sempre in sicurezza.<br />

Per una corretta e sicura installazione utilizzare utensili e<br />

protezioni adeguate.<br />

Componenti da collegare:<br />

- Moto-riduttore dell’albero rotante<br />

Considerare alimentazione 400V/50Hz/trifase<br />

!<br />

Collegare il relais di misura (protezione sovracorrente) fornito<br />

con la macchina, al fine di proteggere moto-riduttore e albero.<br />

Il relais di controllo (control RM4JA32) misura la corrente di una fase<br />

dell’alimentazione del motore e comanda i contatti di potenza collegati (come da<br />

schema elettrico).<br />

1<br />

2<br />

3<br />

4<br />

Dim. 45x78 mm<br />

Per evitare la formazione di eccesso di ghiaccio prima della ripartenza, il relais di<br />

misura deve spegnere anche l’alimentazione dell’acqua e del refrigerante.<br />

Il Relais di corrente (protezione moto-riduttore), va collegato come segue:<br />

18<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

A1-A2 alimentazione 24~240V<br />

C+B1 fase alimentazione motoriduttore (<strong>EVE</strong>201-301-401-651-801)<br />

C+B2 fase alimentazione motoriduttore (<strong>EVE</strong>1001-1301-1501-2401)<br />

15 e 18 alimentazione relais con ripristino manuale per consenso impianto<br />

REGOLAZIONI:<br />

(1) corrente assorbita nel normale funzionamento maggiorata del 5%;<br />

valore come percentuale del fondoscala<br />

(2) l’isteresi = taratura 15%<br />

(3) la temporizzazione = taratura 50%<br />

(4) commutatore funzione/ritardo = taratura >1 sec<br />

19<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

- Pompa dell’acqua<br />

Considerare alimentazione 230V/50Hz/monofase<br />

- Solenoide installata sulla mandata<br />

Non fornita con la macchina<br />

- Sensore livello acqua (previsto per versione TERRA)<br />

Collegare cavo bipolare 2x1 sul morsetto del sensore e<br />

sulla vite di massa fissata sul coperchio in alluminio. Nel<br />

quadro elettrico deve essere previsto un relais di<br />

controllo di livello collegato alla sonda.<br />

- Regolatore di livello elettronico (FTL -<br />

quando previsto) - collegamento<br />

L’FTL è un regolatore di<br />

livello elettronico che,<br />

inserito in un contenitore<br />

collegato con un sistema<br />

di vasi comunicanti,<br />

consente di regolare il<br />

flusso di alimentazione<br />

del<br />

liquido<br />

all’evaporatore.<br />

Deve essere collegato in<br />

serie con l’alimentazione elettrica della valvola<br />

solenoide. L’FTL viene utilizzato in modalità di<br />

LIVELLO DI MASSIMO, collegando i contatti 1 e 3<br />

(vedere manuale istruzioni del componente).<br />

sequenza d’avviamento:<br />

Una volta che si è alimentato il quadro elettrico<br />

principale, devono essere avviati:<br />

- La valvola solenoide alimentazione<br />

- Il moto-riduttore dell’albero rotante<br />

- La pompa dell’acqua e alimentate le funzioni<br />

di controllo e sicurezza:<br />

- relais di controllo regolatore livello acqua<br />

- relais di corrente<br />

Il sensore mancanza acqua ed il relais di sovraccarico devono intervenire<br />

arrestando immediatamente l’alimentazione frigorifera della macchina (chiudere<br />

valvola solenoide di alimentazione), il moto-riduttore e la pompa dell’acqua.<br />

Nel caso di impianto singolo si devono spegnere anche gli altri componenti.<br />

E’ suggeribile prevedere delle spie che visualizzino lo stato di funzionamento della<br />

macchina (ON/OFF), compresi i controlli di sicurezza ed eventuali pulsanti di<br />

riarmo.<br />

20<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

sequenza di Arresto:<br />

- chiusura della valvola solenoide di alimentazione iniziando la fase di PUMP DOWN<br />

(il pressostato di bassa misura il raggiungimento della pressione minima di tarature<br />

tale da fermare il compressore per Bassa Pressione LP)<br />

- alla fine del PUMP DOWN l’albero rotante e la pompa acqua devono continuare a<br />

funzionare finché non si abbia più formazione di ghiaccio sulla superficie interna del<br />

cilindro; questa funzione è regolata da un timer normalmente tarato a 5 minuti (ciclo<br />

diretto). Trascorso questo tempo si fermano:<br />

- Il moto-riduttore dell’albero rotante e la pompa dell’acqua<br />

A questo punto la macchina é pronta per un altro ciclo di funzionamento.<br />

Nel caso l’evaporatore sia installato su un impianto centralizzato (multiutenza) è<br />

necessario regolare il timer con un tempo più lungo, per consentire lo svuotamento<br />

completo del cilindro dal liquido refrigerante. Questo tempo va definito sulla base<br />

dell’impianto, in fase di collaudo (potrebbe variare da qualche minuto a qualche<br />

ora).<br />

21<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

g) SCHEMI ELETTRICI “SOLO per EVAPORATORE”<br />

22<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

23<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

24<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

25<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

Legenda<br />

Pos.<br />

FA RM4JA32<br />

FU3 - FU4 - FU6<br />

FTL<br />

HL1 - HL2<br />

HL3 - HL4<br />

HL5 - HL6<br />

KA1 - KA2<br />

KA3 - KA4<br />

KA5 - KA6 – KA7<br />

KAL<br />

KM3<br />

KM4<br />

KT1/KT2<br />

QM3<br />

QM4<br />

QS1<br />

SB1<br />

SB2<br />

SB3<br />

SB1/SP1<br />

SH1<br />

SH2<br />

SP1<br />

T1<br />

YV1<br />

Componente<br />

Relais misura corrente motoriduttore RM4JA32<br />

Fusibile<br />

Contatti controllo livello (nei modelli specifici)<br />

Lampada spia<br />

Relais<br />

Relais Controllo livello acqua (es. OMRON 61F-GP-N8)<br />

Contattore Albero Rotante<br />

Contattore Pompa Acqua<br />

Temporizzatore Livello acqua/ Temporizzatore pump down<br />

Contatto Ausiliario Interruttore Salvamotore<br />

Interruttore Generale Sezionatore<br />

Pulsante arresto di sicurezza<br />

SB1 - Pulsante di arresto (se impianto centralizzato)<br />

SP1 – pressostato bassa pressione normalmente aperto (se ciclo diretto)<br />

Pulsante luminoso<br />

Pressostato di bassa pressione (ciclo diretto)<br />

Trasformatore 230V – 110V<br />

Valvola Solenoide<br />

Il dimensionamento dei componenti deve essere effettuato da un progettista<br />

qualificato.<br />

26<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

h) Schema funzionale circuito frigorifero con componentistica<br />

principale (versione a termostatica e compressore a pistoni)<br />

Pos. componente Pos. componente<br />

1 <strong>Evaporatore</strong>/Fabbricatore di ghiaccio 30 rubinetto rotalock<br />

3 Filtro a cartuccia meccanica 31 ricevitore di liquido<br />

4 Antivibrante 32 valvola di sicurezza<br />

5 compressore alternativo 33 rubinetto globo<br />

6 pressostato alta pressione 34 Filtro a cartuccia solida<br />

7 pressostato bassa pressione 37 Valvola solenoide<br />

8 pressostato olio 38 Indicatore di liquido<br />

9 Antivibrante 39 valvola termostatica<br />

10 separatore olio 40 tubo flessibile alta pressione<br />

25 valvola di ritegno 41 rubinetto a volantino<br />

27 Condensatore ad aria 45 Rubinetto piombato (aperto)<br />

28 pressostato<br />

27<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

i) Schema funzionale circuito frigorifero con componentistica<br />

principale (versione a controllo di livello e compressori a pistoni)<br />

Pos. componente Pos. componente<br />

1 <strong>Evaporatore</strong>/Fabbricatore di ghiaccio 28 pressostato<br />

2 Controllo di livello FTL 30 rubinetto rotalock<br />

3 Filtro a cartuccia meccanica 31 ricevitore di liquido<br />

4 Antivibrante 32 valvola di sicurezza<br />

5 compressore alternativo 33 rubinetto globo<br />

6 pressostato alta pressione 34 Filtro a cartuccia solida<br />

7 pressostato bassa pressione 36 Indicatore di liquido<br />

8 pressostato olio 37 Valvola solenoide<br />

9 Antivibrante 38 Valvola regolatrice<br />

10 separatore olio 41 rubinetto a volantino<br />

25 valvola di ritegno 45 Rubinetto piombato (aperto)<br />

27 Condensatore ad aria<br />

28<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

j) Schema funzionale circuito frigorifero con componentistica<br />

principale (versione a controllo di livello e compressore a vite)<br />

Pos. componente Pos. componente<br />

1 <strong>Evaporatore</strong>/Fabbricatore di ghiaccio 22 indicatore di liquido<br />

2 controllo di livello FTL 24-41 Rubinetto a volantino<br />

3 Filtro a cartuccia meccanica 25 valvola di ritegno<br />

5 compressore a vite 26-33 rubinetto globo<br />

6 pressostato alta pressione 27 Condensatore ad aria<br />

7 pressostato bassa pressione 28 pressostato<br />

9 antivibrante 31 ricevitore di liquido<br />

10 separatore olio 32 valvola di sicurezza<br />

11 termostato olio 34 Filtro a cartuccia solida<br />

12 resist.olio 35 scambiatore a piastre<br />

13 indicatore livello olio 36 indicatore di umidità<br />

14-15<br />

23-30<br />

rubinetto rotalock 40 tubo flessibile alta pressione<br />

16 raffreddatore olio 42 filtro meccanico<br />

17-21<br />

37-43<br />

valvola solenoide 44 Valvola termostatica<br />

18-38 Valvola regolatrice 45 Rubinetto piombato (aperto)<br />

19 filtro a cartuccia meccanica 46 filtro meccanico<br />

20 Flussostato<br />

29<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

VI. AVVIAMENTO, REGOLAZIONE (meccanica, idraulica, elettrica)<br />

Eseguito il montaggio dell’impianto frigorifero, di quell’idraulico d’alimentazione dell’acqua<br />

e dell’impianto elettrico, la macchina può essere messa in funzione.<br />

La carica di refrigerante sarà effettuata una volta che è stata verificata la perfetta tenuta e<br />

completata l'essiccazione. L'impianto sarà riempito con l’appropriata quantità di<br />

refrigerante, calcolata in funzione sia del volume del cilindro che da quello determinato dal<br />

circuito di condensazione e delle tubazioni.<br />

È opportuno verificare che il posizionamento del rullo raschiatore sia corrispondente a<br />

quello inizialmente predisposto in sede d’assemblaggio. La sua distanza con la parete del<br />

cilindro deve essere compreso fra 0,4 mm, alla temperatura ambiente di circa 20°C.<br />

Il rullo non deve mai toccare la superficie del cilindro al fine di non danneggiarlo.<br />

La regolazione di tale distanza si esegue allentando i bulloni che tengono fissi i supporti<br />

delle boccole, poste sulla parte superiore ed inferiore del braccio porta-rullo e spostando il<br />

rullo fino a che non si raggiunge la suddetta misura. Dopo il bloccaggio, si controlli<br />

attentamente la distanza.<br />

Verificare che il coltello raschiatore sia perfettamente aderente al cilindro al fine di<br />

raccogliere eventuale ghiaccio residuo sulla superficie dell’evaporatore.<br />

Accertarsi che la protezione del motoriduttore sia stata collegata e che le valvole del<br />

circuito idrico siano aperte.<br />

Alla partenza, verificare il senso di rotazione dell’albero (antiorario).<br />

Verificare che la pressione di lavoro in aspirazione sia quell’indicata nelle specifiche<br />

tecniche.<br />

In tutti gli impianti è necessario rabboccare l'olio lubrificante, dovuto alla combinazione<br />

olio-refrigerante nel circuito. Dopo alcune ore dalla messa in funzione dell'impianto, è<br />

suggerito come misura precauzionale, controllare che il livello d’olio nel compressore sia<br />

normale.<br />

L’impianto inizialmente potrà avere una produzione di ghiaccio di scarsa qualità e si dovrà<br />

intervenire sugli organi di regolazione.<br />

a. aprire completamente il rubinetto a valle della pompa di ricircolo;<br />

chiudere il rubinetto mano a mano, fino a quando non si ottiene un<br />

livello costante d’acqua nella canalina di distribuzione senza travaso<br />

(versione TERRA), eccessivo ritorno d’acqua in vaschetta e il<br />

distributore verticale che irrori la superficie del cilindro da tutti i fori<br />

30<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

b. Regolazione del sale – acqua dolce:<br />

Scarsa presenza di sali -> il ghiaccio è molto secco e si frantuma in piccole scaglie; la<br />

macchina diventa rumorosa e la frattura della superficie<br />

ghiacciata può<br />

precedere l’arrivo<br />

del rompighiaccio;<br />

aumenta il carico<br />

meccanico<br />

sull’albero<br />

portando alla<br />

maggiore usura<br />

delle boccole e<br />

all’eventuale<br />

intervento della<br />

protezione del<br />

motoriduttore.<br />

Eccessiva presenza di sale -> il ghiaccio è molto molle e poco sottoraffreddato; in casi<br />

estremi può avvenire che il ghiaccio non si stacchi dalla superficie dell’evaporatore e arrivi<br />

a bloccare l’albero.<br />

L’aggiunta di sale può essere effettuata manualmente oppure con la pompa dosatrice<br />

automatica.<br />

‣ pompa dosatrice automatica: MPS 03 07 PRED (IP65)<br />

Alimentazione 230V/1/50/60Hz – 198-242 VAC – Non collegare direttamente su<br />

carichi induttivi – Applicare teleruttore per separare i picchi di accensione e<br />

spegnimento. La pompa è protetta da un fusibile 230VAC/630mA 16W.<br />

31<br />

Rev. 12/05

Il tubo mandata porta<br />

direttamente la salamoia<br />

(soluzione acqua e Cloruro di<br />

Sodio-NaCl) nella cassetta<br />

dell’acqua mediante la valvola<br />

di iniezione.<br />

Il tubo aspirazione va<br />

posizionato nel contenitore<br />

della salamoia assieme alla<br />

sonda di livello e al tubo<br />

scarico acqua. Fra pompa e<br />

base del contenitore della<br />

salamoia il dislivello non deve<br />

superare i 150 cm.<br />

<strong>Manuale</strong> di servizio<br />

Operazioni di collegamento:<br />

collegare il tubo aspirazione<br />

(trasparente) al raccordo<br />

d’aspirazione (valvola in basso<br />

del corpo pompa) avendo cura<br />

di inserire il tubo prima della<br />

ghiera ed il ferma tubo, poi il<br />

cono (attacco tubo) fino in<br />

fondo. Controllare la presenza<br />

dell’O-ring di tenuta sulla<br />

valvola e avvitare la ghiera con<br />

la sola forza della mano.<br />

Posizionare il filtro<br />

d’aspirazione sul fondo del<br />

contenitore. Il tubo<br />

d’aspirazione deve essere il più<br />

corto possibile ed in posizione ascendente (senza curve)<br />

per non pregiudicare l’adescamento con eventuali bolle<br />

d’aria.<br />

Sul corpo pompa è presente una valvola di sfiato<br />

manuale. Per adescare la pompa procedere come<br />

segue:<br />

inserire un estremità del tubetto trasparente nel porta<br />

tubo di sfiato e l’altra dentro al contenitore della<br />

salamoia. Ruotare in senso antiorario la manopola sul<br />

corpo pompa per aprire la valvola di sfiato. Mettere in<br />

funzione la pompa e posizionare la portata al 50%.<br />

L’aria presente nel corpo pompa spinta dalla membrana<br />

defluirà verso l’esterno tramite lo sfiato. Una volta che la<br />

soluzione è uscita dallo sfiato, richiudere la valvola.<br />

Qualora la soluzione risulti particolarmente concentrata<br />

per facilitare l’adescamento inserire sul tubetto di sfiato<br />

una siringa da 20cc ed aspirare, dopo aver azionato la<br />

pompa e aver aperto il rubinetto di sfiato.<br />

32<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

La pompa è provvista di un allarme di livello per segnalare quando è terminata<br />

la salamoia. Quando il galleggiante scende sotto il livello minimo, si accende<br />

un LED rosso e la pompa si ferma.<br />

Il dosaggio è costante, con la possibilità di regolazione della portata tra lo zero<br />

e il 100% della portata nominale. Con la monopola posta sul pannello frontale è<br />

possibile effettuare la regolazione degli impulsi che avviene con un sistema<br />

elettronico. E’ opportuno non regolare la portata della pompa fra lo 0 e il 10%<br />

perché ciò causerebbe una riduzione di linearità.<br />

Pulire una volta all’anno il filtro di fondo; in caso di formazione cristalli è<br />

suggerita una pulizia più frequente.<br />

CONTENITORE<br />

In funzione della dimensione del contenitore e della quantità di sale si otterrà<br />

una concentrazione della salamoia (non superare il 30% di sale in peso onde<br />

evitare di saturare la soluzione).<br />

La regolazione degli impulsi permette di modificare la portata di soluzione in<br />

modo che la macchina possa funzionare correttamente dando al ghiaccio le<br />

caratteristiche di durezza e temperature adatte per il cliente.<br />

‣ dosatore manuale tubo in plexiglas: vanno inserite delle pastiglie di<br />

sale compresso e il foro previsto alla base del tubo deve essere allargato<br />

gradualmente fino al raggiungimento del corretto dosaggio, in funzione della<br />

durezza dell’acqua.<br />

‣ dosatore manuale cassetta a doppia vasca: aggiungere sale nella vaschetta<br />

esterna; regolare il rubinetto di afflusso acqua fino al raggiungimento<br />

delle condizioni ottimali<br />

Nelle macchine ad acqua di mare ovviamente non occorre utilizzare questi sistemi.<br />

Se si desidera modificare la qualità del ghiaccio (temperatura), senza intervenire<br />

sull’impianto frigorifero, si possono occludere gli ultimi fori del distributore (in prossimità<br />

del rompighiaccio) ottenendo così una superficie di sottoraffreddamento maggiore.<br />

In ogni caso per tutte le macchine si possono regolare l’apertura della valvola<br />

termostatica o regolatrice in modo di variare la temperatura d’espansione in modo di<br />

sottoraffreddare più o meno il ghiaccio.<br />

Nel caso si riscontri una produzione di ghiaccio insufficiente procedere come segue:<br />

- dalla finestra di ispezione verificare il livello di brinatura interna dell’evaporatore<br />

- quando questa non raggiunge il livello superiore del cilindro, aprire la valvola<br />

termostatica al fine di aumentare la quantità di refrigerante iniettata<br />

- verificare di nuovo la brinatura, procedendo come sopra fino al raggiungimento<br />

della massima produzione<br />

- se necessario aggiungere ulteriore refrigerante (presenza di bolle nell’indicatore di<br />

liquido)<br />

Qualora si voglia utilizzare il fabbricatore di ghiaccio per ottenere produzioni giornaliere<br />

inferiori alla capacità di regime, è consigliabile non modificare l’impianto frigorifero ma<br />

limitarsi a far cessare il funzionamento del fabbricatore, quando si è raggiunta la<br />

produzione richiesta (timer o operazione manuale con operatore).<br />

33<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

Solo nei casi in cui la riduzione deve essere effettivamente riferita alla produzione oraria, è<br />

opportuno intervenire sul circuito frigorifero, riducendo la potenza frigorifera del<br />

compressore (parzializzazione o variazione del numero di giri) e intervenire<br />

contemporaneamente riducendo la quantità d’acqua che irriga il cilindro evaporatore (è<br />

sufficiente chiudere alcuni fori della canalina di distribuzione dell'acqua).<br />

L’arresto della produzione può essere fatto in qualunque momento e senza accorgimenti<br />

particolari, qualora si preveda una sosta di qualche decina di minuti. Se invece la sosta è<br />

prevista per oltre un’ora, occorre avere l’accortezza di effettuare uno svuotamento del gas<br />

contenuto nel cilindro evaporatore.<br />

Un caso particolare può presentarsi in occasione di soste prolungate, quando la<br />

temperatura ambiente del locale dov’è installata la macchina, può scendere di sotto a 0°C.<br />

In tale ipotesi, occorre svuotare dall’acqua la vaschetta e la tubazione di collegamento alla<br />

rete dell’acquedotto oppure, più semplicemente, provvedere al riscaldamento dell’acqua<br />

nella vaschetta di recupero e lasciare sempre in funzione la pompa di ricircolo.<br />

N.B. Dopo 48 ore di funzionamento, è suggerito sostituire/pulire il filtro sulla linea<br />

d’aspirazione al fine di eliminare eventuali scorie di saldatura, impurità, presenti nei<br />

componenti dell’impianto.<br />

Per alcune condizioni molto particolari di qualità dell’acqua è necessario effettuare<br />

una analisi delle caratteristiche chimico-fisiche tale da definire il metodo corretto<br />

per la dosatura del sale.<br />

DOSAGGIO SALE gr. NaCl in 24h (t.acqua +15°C)<br />

modello Prod.Kg/24h MIN. MAX.<br />

<strong>EVE</strong> 200/201 1400 - 1900 90 210<br />

<strong>EVE</strong> 300/301 2100 - 2900 130 320<br />

<strong>EVE</strong> 400/401 3400 - 4000 200 430<br />

<strong>EVE</strong> 650/651 5000 - 6200 300 700<br />

<strong>EVE</strong> 800/801 6500 - 7700 400 850<br />

<strong>EVE</strong> 1000/1001 8500 - 10000<br />

<strong>EVE</strong> 1300/1301 10000 - 12500<br />

<strong>EVE</strong> 1500/1501 13500 - 15000<br />

<strong>EVE</strong> 2400/2401 20500 - 23000<br />

500 1.100<br />

600 1.400<br />

800 1.700<br />

1.200 2.600<br />

34<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

VII. PULIZIA e MANUTENZIONE<br />

Gli interventi di manutenzione sono di lieve entità, ma devono essere effettuati<br />

regolarmente, prestando la massima attenzione alle anomalie riscontrate, per evitare così<br />

che il prolungarsi di certi malfunzionamenti, procuri guasti più gravi.<br />

Tali interventi possono così riassumersi:<br />

1. regolazione della distanza rullo raschiatore-parete del cilindro evaporatore, del coltello<br />

raschiatore e verifica delle due boccole;<br />

2. pulizia del filtro acqua con aria compressa. Normalmente il filtro sporco provoca l’arresto<br />

della macchina, per l’intervento del sistema elettronico<br />

3. scarico dell’olio del cilindro. Si deve prima fermare l’impianto e vuotare la macchina dal<br />

liquido refrigerante, attendere qualche ora, per consentire che l’olio si scaldi, quindi aprire<br />

un po’ il rubinetto di spurgo.<br />

L’operazione dà ottimi risultati, se ripetuta più volte, ad intervalli di circa un’ora.<br />

L’accumulo d’olio nel cilindro, nel tempo, può portare ad un cattivo funzionamento della<br />

macchina (diminuzione della produzione), sporcare il regolatore di livello (FTL),<br />

termostatica e altri rubinetti, con conseguenti malfunzionamenti.<br />

4. sostituzione boccole rullo raschiatore (suggerita una volta l’anno)<br />

5. Pulizia<br />

E’ consigliata la pulizia di tutte le parti a contatto con l’acqua almeno 1 volta<br />

l’anno (superficie interna, distributore acqua, tubazioni, pompa e filtro).<br />

In caso d’acqua molto impura e calcarea potrebbe essere necessario effettuare<br />

la pulizia con maggiore frequenza.<br />

Utilizzare CLEANER <strong>Scotsman</strong> diluito in acqua tiepida (30-35°C), nelle<br />

seguenti quantità: una parte di cleaner e 3 parti d’acqua.<br />

Far funzionare solo pompa e riduttore per minimo 30 minuti, massimo 2 ore (a seconda<br />

del grado di sporcizia). Terminata la pulizia far ricircolare solo acqua per 15-20 minuti<br />

in modo di risciacquare e togliere presenza residua di Cleaner.<br />

6. Controllare periodicamente ed eventualmente stappare eventuali fori ostruiti<br />

del distributore dell’acqua<br />

35<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

a. SOSTITUZIONE RIDUTTORE e MOTORE<br />

Nell’eventualità che si dovesse presentare la necessità di sostituire il motoriduttore,<br />

procedere come segue:<br />

1) togliere l’alimentazione elettrica dal quadro generale<br />

2) scollegare l’alimentazione elettrica del motoriduttore<br />

3) togliere il dado e contro-dado di fissaggio dell’albero rotante della<br />

macchina<br />

4) togliere le quattro viti di fissaggio del motoriduttore al coperchio<br />

5) con estrattore sfilare il motoriduttore dall’albero rotante<br />

6) posizionare il nuovo motoriduttore seguendo la procedura inversa<br />

7) prima dell’avviamento controllare il senso di rotazione dell’albero<br />

come indicato dalla freccia (anti-orario)<br />

L'olio utilizzato nei riduttori è un "long life" ovvero non è prevede la sostituzione durante la<br />

vita del riduttore stesso; nel caso di fuoriuscita accidentale del lubrificante è buona norma<br />

fare rabbocco con lo stesso olio, in mancanza di questo tipo d’olio è consigliabile la<br />

sostituzione completa con altro corrispondente. Ogni casa produttrice di lubrificanti ha la<br />

tabella di comparazione ed in ogni caso si può utilizzare un sintetico con gradazione 220-<br />

320.<br />

AGIP TELIUM OIL SC320<br />

SHELL TIVELA OIL SC320<br />

KLUBER SYNTHESO D 200 EP<br />

FINA GIRAM S320<br />

ESSO GLICOLUBE RANGE 220<br />

b. SOSTITUZIONE POMPA ACQUA<br />

Togliere tensione nel quadro di comando. Scollegare il cavo elettrico dalla eventuale<br />

scatola di derivazione, scollegare il tubo di rame, il filtro ed il manicotto che entra nella<br />

vaschetta dell’acqua (a); rimuovere il coperchio pompa svitando i bulloncini di fissaggio<br />

(b); procedere all’estrazione della pompa dall’interno della vaschetta. Sostituire con una<br />

pompa nuova funzionante.<br />

b<br />

a<br />

b<br />

36<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

c. SOSTITUZIONE BOCCOLE ROMPIGHIACCIO e RASCHIATORE<br />

Arrestare il rullo rompighiaccio in posizione tale da poter accedere dalla finestra<br />

superiore.<br />

Fig.1<br />

Allentare le due brugole dietro al supporto rompighiaccio<br />

(fig.1).<br />

Allentare la vite di<br />

registro<br />

( fig.2) Fig.2<br />

Togliere il supporto,<br />

portarlo in morsa e, con<br />

un martello ed un<br />

cilindro in materiale<br />

plastico, fare pressione fino all’estrazione della boccola.<br />

Fig.3<br />

assicurare il fissaggio.<br />

Fig.5<br />

Inserire la boccola nuova con<br />

un cilindro in legno tale da distribuire la pressione meccanica per<br />

l’inserimento forzato.<br />

(Fig.3-4).<br />

Riposizionare il supporto superiore fissandolo in modo<br />

provvisorio con le brugole. Prima di<br />

Fig.4<br />

svitare il supporto inferiore, con un golfare<br />

ad occhiello (fig.5), bloccare l’albero in<br />

modo che non possa cadere.<br />

Ripetere la stessa operazione per il<br />

supporto inferiore. Stringere le viti per<br />

Verificare che il rullo si trovi a ruotare in<br />

modo libero (senza venire a contatto<br />

dell’evaporatore); nel caso sia disassato,<br />

procedere svitando le viti per la registrazione, (vedi Avviamento<br />

e regolazioni).<br />

Per la sostituzione del rompighiaccio seguire lo stesso<br />

procedimento. Allentare le viti del supporto superiore; togliere il<br />

rullo, i supporti superiore ed inferiore. Il supporto inferiore è<br />

accessibile dalla parte scarico ghiaccio.<br />

Supporto inferiore vite registrazione<br />

Supporto inferiore – viti a brugola di fissaggio<br />

37<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

d. SOSTITUZIONE VALVOLA TERMOSTATICA / FTL<br />

Prima di sostituire il componente, assicurarsi che l’evaporatore sia stato completamente<br />

vuotato dal refrigerante e procedere al sezionamento del componente chiudendo i rubinetti<br />

a monte e a valle.<br />

Procedere con le operazioni necessarie al fine di riportare valvola/FTL allo stato di buon<br />

funzionamento.<br />

e. SOSTITUZIONE DEFLETTORE<br />

Il deflettore inferiore (a) è fissato ai bracci a V di supporto dell’albero rotante e del<br />

raschiatore tramite due viti M8 (b). Lo smontaggio del deflettore viene operato dalla parte<br />

inferiore dello scarico ghiaccio svitando le due viti in modo di poter rimuovere lo stesso e<br />

sostituirlo con quello nuovo.<br />

b<br />

a<br />

a<br />

f. SOSTITUZIONE DEFLETTORE e SGOCCIOLATOIO<br />

Il deflettore è composto da due metà rivettate fra di loro e alla base (a).<br />

Il raschiatore deflettore (b) è posto a contatto del deflettore ed è fissato con una vite M8 al<br />

braccio a V di supporto dell’albero rotante.<br />

a<br />

b<br />

38<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

5 mm<br />

Lo sgocciolatoio è posizionato a pochi millimetri sopra il deflettore al fine di raccogliere<br />

l’acqua di ricircolo non congelata sulla superficie del cilindro.<br />

E’ importante che questo componente riversi l’acqua oltre il deflettore verso la parte<br />

esterna della macchina (vasca di raccolta acqua). Va verificata sempre questa condizione<br />

ogni qualvolta lo si sostituisca.<br />

Lo smontaggio del deflettore viene operato dalla parte inferiore dello scarico ghiaccio<br />

eliminando i rivetti di fissaggio alla base e fra i due deflettori, rimuovendo le parti<br />

singolarmente. L’utilizzo di un trapano a squadra consente di eliminare i rivetti, in<br />

particolare per <strong>EVE</strong>201-301-401.<br />

Il posizionamento del nuovo deflettore deve essere effettuato inserendo le due parti<br />

singolarmente, rivettarle fra di loro e poi procedere al fissaggio sulla base. Lasciare fra<br />

base e deflettore 5 mm di luce.<br />

g. SOSTITUZIONE BOCCOLA ALBERO<br />

La boccola inferiore dell’albero (A) è posizionata dall’esterno nella base di supporto albero.<br />

La manovra di smontaggio si effettua dal di sotto della macchina, svitando le 4 viti di<br />

fissaggio, estraendo la boccola sempre dalla parte inferiore aiutandosi, nel caso, con un<br />

giratubi, facendo ruotare la boccola in senso antiorario.<br />

A<br />

39<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

VIII. PROCEDURA RIAVVIAMENTO DOPO FERMATA IMPROVVISA<br />

Nel caso in cui venisse a mancare improvvisamente l’alimentazione elettrica, la macchina<br />

si fermi perché il moto-riduttore è bloccato di ghiaccio o sia stata arrestata<br />

improvvisamente per ragioni di sicurezza, l’evaporatore è allagato di refrigerante.<br />

Alla ripartenza dell’impianto frigorifero la presenza di liquido in aspirazione può<br />

danneggiare seriamente il compressore (in particolar modo nel caso di impianti ad<br />

ammoniaca).<br />

Al fine di evitare quest’inconveniente, suggeriamo di procedere come segue:<br />

- accertarsi che il rompighiaccio sia libero dal ghiaccio (eventualmente sbrinandolo<br />

con acqua)<br />

- svuotare il cilindro dal refrigerante mediante procedura di Pump-down, avendo<br />

preventivamente parzializzato la valvola di aspirazione e aprendola gradualmente<br />

- a questo punto la macchina è pronta per essere riavviata<br />

40<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

IX. DIAGNOSI GUASTI<br />

Di seguito l’elenco dei guasti più frequenti; per ciascuno è indicata la causa probabile e le<br />

operazioni da effettuare sui componenti dell’impianto, per ripristinare il regolare<br />

funzionamento delle apparecchiature.<br />

a. MANCANZA DI GHIACCIO:<br />

la produzione di ghiaccio può cessare, con l’impianto in moto, solo per una difettosa<br />

alimentazione del fluido frigorigeno, segnalata dalla bassa pressione d’aspirazione; deve<br />

peraltro escludersi il caso d’assenza d’acqua nella canaletta, perché l’intervento del<br />

sistema elettronico, avrebbe fermato l’impianto (versione TERRA).<br />

La difettosa alimentazione può avvenire per guasto dell’FTL (controllare l’alimentazione<br />

elettrica) oppure della valvola termostatica che controlla l’afflusso del liquido (verificabile<br />

dal bulbo).<br />

In tutti i casi la riparazione è elementare: basta sostituire il componente difettoso (bobina<br />

solenoide, capillare, FTL).<br />

Per verificare se l’FTL si è guastato, collegare un tester (misurazione resistenza Ohm) ai<br />

contatti 1 e 3; immergere l’FTL in una bacinella d’acqua e vedere se cambiando la sua<br />

posizione rispetto al livello dell’acqua, il tester segna variazione di continuità (ON/OFF).<br />

b. CONGELAMENTO NON UNIFORME<br />

Si presentano varie soluzioni possibili:<br />

b1. Rigature verticali: l’acqua è mal distribuita dal distributore (fori otturati, il filtro<br />

dell’acqua è sporco, etc.).<br />

Per la riparazione s’interviene su tali componenti.<br />

b2. Assenza di ghiaccio nella parte superiore del cilindro: l’afflusso di refrigerante è<br />

insufficiente<br />

Si registra allora il rubinetto di regolazione o la valvola termostatica e se ancora<br />

insufficiente si aggiunge refrigerante.<br />

b3. Chiazze con ghiaccio più sottile: c’è olio nel cilindro evaporatore.<br />

Pertanto si deve provvedere a scaricarlo, a mezzo dell’apposito rubinetto di spurgo<br />

b4. Eccessivo spessore del ghiaccio: provoca un irregolare movimento del rullo<br />

raschiatore e dell’albero rotante. Ciò deriva dalla cattiva regolazione del rubinetto di<br />

regolazione, dalla valvola termostatica che fa transitare attraverso la solenoide troppo<br />

refrigerante o dalla velocità dell’albero rotante<br />

c. PRODUZIONE RIDOTTA<br />

c1. È causata, principalmente, dal non perfetto scambio termico, o dallo<br />

sporcamento dell’FTL o termostatica, solitamente dovuto alla presenza di<br />

olio nel cilindro. Si provveda a scaricare l’olio<br />

c2. Insufficiente alimentazione di liquido refrigerante.<br />

41<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

d. GHIACCIO CHE SI SPACCA CON DIFFICOLTÁ:<br />

Dopo aver verificato la distanza tra la parete del cilindro, rullo raschiatore e coltello<br />

raschiatore, ed aver provveduto alla loro corretta regolazione, qualora l’inconveniente<br />

permanga, occorre aggiungere sale all’acqua impiegata per ottenere il ghiaccio.<br />

e. COLPI DI LIQUIDO AL COMPRESSORE:<br />

la macchina è sovralimentata, si deve regolare il rubinetto di regolazione o la valvola<br />

termostatica.<br />

Potrebbero verificarsi anche quando la macchina non è stata fermata con le procedure<br />

corrette di spegnimento.<br />

42<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

XI. ESPLOSO MACCHINA - DEFINIZIONE COMPONENTI<br />

Pos<br />

<strong>EVE</strong>201 – 301 - 401– 1001 – 1301 – 1501<br />

q.tà<br />

componente<br />

Pos<br />

componente<br />

1 Base 1 27 Coibentazione -<br />

2 Cilindro evaporatore 1 28 Virola interna -<br />

3 Coperchio Superiore 1 29 Foro di scarico ghiaccio -<br />

5 Albero rotante 1 30 Cassetta acqua 1<br />

6 Rullo raschiatore – rompighiaccio 1 31 Portello di ispezione coperchio superiore 1<br />

7 Coltello raschiatore 1 32 Vaschetta acqua e sale -<br />

9 deflettore 2 33 Vaschetta di accumulo acqua -<br />

11 Boccole di piede albero rotante 1 34 Rubinetto regolazione acqua 1<br />

12 Supporto rullo raschiatore 2 35 Giunto rotante alimentazione acqua 1<br />

13 Boccole rullo raschiatore 2 36 Filtro acqua 1<br />

14 Viti di registro rullo raschiatore 2 37 Tubazione di mandata al distributore -<br />

15 Canalina/anello distributore acqua 1 38 Tubazione mandata alla vaschetta sale -<br />

16 Distributore verticale acqua 1 39 Rubinetto spurgo olio 1 / 2<br />

17 Sostegni anello distributore acqua v.bordo - 40 Rubinetto regolazione salinità -<br />

18 Staffe porta rullo raschiatore e coltello rasch. - 41 Attacco tubazione troppo-pieno -<br />

19 Motoriduttore - 43 Motore elettrico 1<br />

21 Pompa acqua 1 46 Ghiotta 1<br />

22 Dado e contro-dado serraggio albero rotante 1+1 49 v.termostatica o Reg. livello elett. (FTL) 1<br />

23 Valvola galleggiante 1 50 Sonda livello acqua 1<br />

24 Tubo porta sale* 1 51 Sgocciolatoio 1<br />

25 Coperchietto vaschetta acqua 1 52 Raschiatore deflettore 1<br />

q.tà<br />

43<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

Pos<br />

componente<br />

<strong>EVE</strong>651 – 801 - 2401<br />

q.tà<br />

Pos<br />

componente<br />

1 Base 1 27 Coibentazione -<br />

2 Cilindro evaporatore 1 28 Virola interna -<br />

3 Coperchio Superiore 1 29 Foro di scarico ghiaccio -<br />

5 Albero rotante 1 30 Cassetta acqua 1<br />

6 Rullo raschiatore – rompighiaccio 1 31 Portello di ispezione coperchio superiore 1<br />

7 Coltello raschiatore 1 32 Vaschetta acqua e sale -<br />

9 deflettore 1 33 Vaschetta di accumulo acqua -<br />

11 Boccole di piede albero rotante 1 34 Rubinetto regolazione acqua 1<br />

12 Supporto rullo raschiatore 2 35 Giunto rotante alimentazione acqua 1<br />

13 Boccole rullo raschiatore 2 36 Filtro acqua 1<br />

14 Viti di registro rullo raschiatore 2 37 Tubazione di mandata al distributore -<br />

15 Canalina/anello distributore acqua 1 38 Tubazione mandata alla vaschetta sale -<br />

16 Distributore verticale acqua 1 39 Rubinetto spurgo olio 1 / 2<br />

17 Sostegni anello distributore acqua v.bordo - 40 Rubinetto regolazione salinità -<br />

18 Staffe porta rullo raschiatore e coltello rasch. - 41 Attacco tubazione troppo-pieno -<br />

19 Motoriduttore - 43 Motore elettrico 1<br />

21 Pompa acqua 1 46 Ghiotta 1<br />

22 Dado e contro-dado serraggio albero rotante 1+1 49 v.termostatica o Reg. livello elett. (FTL) 1<br />

23 Valvola galleggiante 1 50 Sonda livello acqua 1<br />

24 Tubo porta sale 1<br />

25 Portello vaschetta di accumulo acqua 1<br />

q.tà<br />

44<br />

Rev. 12/05

<strong>Manuale</strong> di servizio<br />

STABILIMENTO E SEDE AMMINISTRATIVA<br />

Linea.Net Milano Srl<br />

55045 Pietrasanta (LU) Italy<br />

Via 1°maggio 10A<br />

Tel. +39 0584 793938 r.a.<br />

Fax +39 0584 791462<br />

Email: sales@scotsman-industrial.it<br />

Email : service@scotsman-industrial.it<br />

http: www.scotsman-ice.it<br />

45<br />

Rev. 12/05