Our automation system for a continuous tandem mill coupled with ...

Our automation system for a continuous tandem mill coupled with ...

Our automation system for a continuous tandem mill coupled with ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

16<br />

Roberta Gatti & Sergio Murgia<br />

<strong>Our</strong> <strong>automation</strong> <strong>system</strong><br />

<strong>for</strong> a <strong>continuous</strong><br />

<strong>tandem</strong> <strong>mill</strong> <strong>coupled</strong><br />

<strong>with</strong> pickling line<br />

INTRODUCTION<br />

The cold rolling is one of the main sectors <strong>for</strong> rolling flat<br />

products. In the last 3 years Ansaldo Sistemi Industriali (ASI)<br />

acquired 20 cold rolling plants, of which 17 from a major<br />

Chinese customer, who demonstrated to be very satisfied of<br />

our <strong>automation</strong> <strong>system</strong>s developed in our Genoa factory<br />

(<strong>with</strong> the support of our office in Beijing). The paper presents<br />

the state of art of what is normally considered the most comprehensive<br />

and significant type of cold rolling plant: the <strong>continuous</strong><br />

<strong>tandem</strong> <strong>mill</strong> <strong>coupled</strong> <strong>with</strong> pickling line. In Italy we<br />

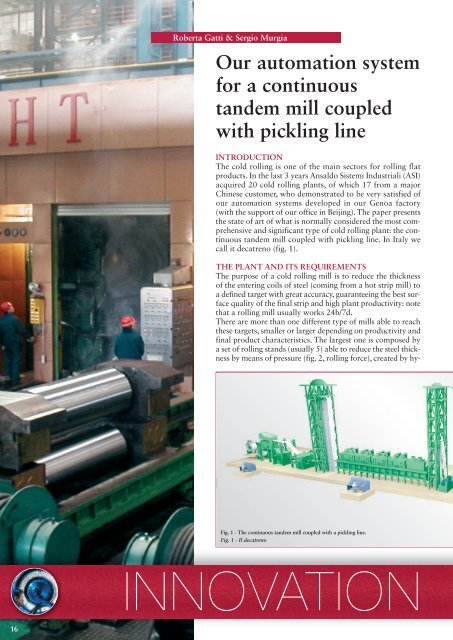

call it decatreno (fig. 1).<br />

THE PLANT AND ITS REQUIREMENTS<br />

The purpose of a cold rolling <strong>mill</strong> is to reduce the thickness<br />

of the entering coils of steel (coming from a hot strip <strong>mill</strong>) to<br />

a defined target <strong>with</strong> great accuracy, guaranteeing the best surface<br />

quality of the final strip and high plant productivity: note<br />

that a rolling <strong>mill</strong> usually works 24h/7d.<br />

There are more than one different type of <strong>mill</strong>s able to reach<br />

these targets, smaller or larger depending on productivity and<br />

final product characteristics. The largest one is composed by<br />

a set of rolling stands (usually 5) able to reduce the steel thickness<br />

by means of pressure (fig. 2, rolling <strong>for</strong>ce), created by hy-<br />

Fig. 1 - The <strong>continuous</strong> <strong>tandem</strong> <strong>mill</strong> <strong>coupled</strong> <strong>with</strong> a pickling line.<br />

Fig. 1 - Il decatreno<br />

INNOVATION

draulic capsules and exercised by 2 work rolls on the strip<br />

itself; and by means of the tensions between one stand and<br />

the others (interstand tensions); 4 or, as in the picture, 6 rolls<br />

in total are present in each stand <strong>for</strong> giving the suitable stiffness<br />

to the whole assembly.<br />

The plant inserted in fig. 2 is a coil-to-coil <strong>tandem</strong> <strong>mill</strong>:<br />

each coil is inserted into the <strong>mill</strong>, is rolled and is extracted<br />

when it has finished. Its productivity, in addition to stability<br />

of operations, can definitively increase if the coil-to-coil<br />

process is trans<strong>for</strong>med into a <strong>continuous</strong> process by welding<br />

the head of a coil to the tail of the previous one: in this<br />

way, the <strong>tandem</strong> can roll <strong>continuous</strong>ly, <strong>with</strong>out stopping<br />

and restarting when a coil finishes. Because welding machines<br />

require the strip to stop <strong>for</strong> a while, an accumulator<br />

(looper) is necessary in order to not stop rolling at the <strong>tandem</strong><br />

<strong>mill</strong> (see fig. 1, where vertical loopers are showed, but<br />

horizontal structures are often used).<br />

A flying shear located at <strong>tandem</strong> exit cuts the strip when a<br />

new coil has been <strong>for</strong>med on the coiler so that the process<br />

turns back to be dis<strong>continuous</strong>. Much time can pass after<br />

hot rolling and be<strong>for</strong>e cold process, rust is <strong>for</strong>med on the<br />

metal and it must be eliminated from the surface of the<br />

strip be<strong>for</strong>e it is rolled by having the strip passed inside<br />

tanks filled <strong>with</strong> a solution of water and hydrochloric acid;<br />

this can be done in pickling line be<strong>for</strong>e the coils reaches<br />

the <strong>tandem</strong> <strong>mill</strong>, or, more efficiently, the pickling line can<br />

be directly inserted between the welding machine and the<br />

1 st stand; additional loopers are required upstream of the<br />

stands to decouple the different phases giving maximum<br />

flexibility to such a plant, which can now reach 300 m<br />

length and accumulate 2000 m of strip in the loopers (see<br />

again fig. 1).<br />

Il nostro sistema<br />

di automazione<br />

per un decatreno<br />

INTRODUZIONE<br />

La laminazione a freddo è uno dei principali settori<br />

della laminazione dei prodotti piani ed ASI ha acquisito,<br />

negli ultimi 3 anni, 20 impianti di questo tipo,<br />

di cui ben 17 da un grosso cliente cinese, particolarmente<br />

soddisfatto dei nostri sistemi di automazione;<br />

questi vengono sviluppati dai colleghi della sede di<br />

Genova (col supporto della sede di Pechino) e l’articolo<br />

si pone lo scopo di illustrare lo stato dell’arte di<br />

quello che è normalmente ritenuto il più completo e<br />

significativo dei numerosi impianti dell’area a freddo,<br />

il <strong>tandem</strong> continuo con decapaggio; noi italiani lo abbreviamo<br />

con decatreno (fig. 1).<br />

L’IMPIANTO E I SUOI REQUISITI<br />

Lo scopo del laminatoio a freddo (chiamato anche<br />

<strong>tandem</strong> a freddo) è di ridurre ad un ben definito target<br />

e con grande accuratezza lo spessore dei rotoli di<br />

acciaio in ingresso (provenienti da un laminatoio a<br />

caldo), garantendo la migliore qualità superficiale del<br />

nastro finale ed una elevata produttività dell’impianto:<br />

si noti che un laminatoio normalmente lavora<br />

24 ore al giorno, 7 giorni su 7.<br />

Esistono vari tipi di laminatoi capaci di raggiungere<br />

questi target, più o meno grandi a seconda della produttività<br />

e delle caratteristiche del prodotto finale.<br />

Il più grande è composto da un certo numero di gabbie<br />

di laminazione (di solito sono 5) che riducono lo<br />

spessore dell’acciaio sia per mezzo della pressione<br />

(fig. 2, rolling <strong>for</strong>ce) generata da capsule idrauliche<br />

ed esercitata sul nastro da due cilindri di lavoro<br />

(work rolls) che per mezzo dei tiri tra una gabbia e<br />

l’altra (interstand tension); in ciascuna gabbia ci sono<br />

4 o, come in figura, 6 cilindri per conferire una adeguata<br />

rigidità all’intera struttura.<br />

L’impianto mostrato in fig. 2 è un laminatoio coil-tocoil:<br />

ogni rotolo viene introdotto nel laminatoio,<br />

viene laminato ed estratto una volta che è terminato.<br />

La produttività, oltre che la stabilità delle operazioni,<br />

può certamente aumentare se il processo discontinuo<br />

coil-to-coil viene tras<strong>for</strong>mato in continuo, e questo si<br />

fa saldando la testa di un rotolo alla coda del rotolo<br />

che lo precede: così facendo, il <strong>tandem</strong> può laminare<br />

continuativamente, senza doversi fermare e ripartire<br />

ogni volta che il rotolo finisce.<br />

Poiché le saldatrici richiedono che il nastro si fermi per<br />

un poco per la saldatura, è necessario un accumulatore<br />

(looper) per non far fermare la laminazione al <strong>tandem</strong><br />

quando il nastro è fermo alla saldatrice (in fig. 1 sono<br />

mostrati looper verticali, ma più spesso si utilizzano<br />

strutture orizzontali). Una cesoia volante (flying shear)<br />

all’uscita del <strong>tandem</strong> taglia il nastro quando un nuovo<br />

rotolo sull’aspo avvolgitore si è completato e il processo<br />

ritorna così ad essere discontinuo.<br />

17

18<br />

Rolling <strong>for</strong>ce<br />

Interstand tension<br />

Fig. 2 - Tandem <strong>mill</strong> applies <strong>for</strong>ces and tensions to reduce the strip thickness.<br />

Fig. 2 - Il laminatoio riduce lo spessore del nastro per mezzo di <strong>for</strong>ze e di tiri<br />

A few numbers taken from a typical plant can give an<br />

idea of the complexity of the cold rolling process and,<br />

as a consequence, of its <strong>automation</strong> <strong>system</strong> (tab. 1):<br />

this real-time control <strong>system</strong> must deal <strong>with</strong> a highlyinterconnected<br />

fast process and must guarantee accuracy,<br />

reliability and productivity by means of efficient<br />

generation of references <strong>for</strong> a large number of control<br />

loops able to run at cycle times of a few ms, connected<br />

to many actuators, sensors and supervision stations.<br />

Entry thickness 5.5 ÷ 2 mm<br />

Exit thickness 1.5 ÷ 0.14 mm<br />

Thickness measure accuracy ± 0.01 %<br />

Total thickness reduction up to 90 %<br />

Exit speed 20 m/s<br />

Main motor power (5 stands) 15 ÷ 30 MW<br />

Rolling <strong>for</strong>ces 10,000 kN<br />

Interstand tensions 100 ÷ 250 MPa<br />

Thickness per<strong>for</strong>mances ± 1 ÷ 3 % exit thickness in 98 %<br />

of the strip body<br />

Flatness per<strong>for</strong>mances (see details ± 8 ÷ 12 I.U. (fiber differential<br />

in the Flatness paragraph) elongation = ± 80 ÷ 120 μm<br />

per 1 rolled meter)<br />

Production 1.2 <strong>mill</strong>ions tons per year<br />

Tab. 1 - Some typical data summarize the high-demanding capabilities requested<br />

from a modern cold rolling <strong>mill</strong><br />

Tab. 1 - Alcuni valori tipici riassumono le stringenti richieste di prestazioni per<br />

un moderno laminatoio a freddo<br />

Roberta Gatti & Sergio Murgia<br />

Work rolls<br />

Rolling stand<br />

THE AUTOMATION SYSTEM<br />

Fig. 3 illustrates in a very simplified way the theoretical<br />

scheme of our <strong>automation</strong> <strong>system</strong>s, while fig. 4 presents<br />

the <strong>automation</strong> layout <strong>for</strong> the <strong>continuous</strong> <strong>mill</strong>:<br />

• Level 1: includes many regulators which control position<br />

or pressure of the hydraulic capsules, tension<br />

and thickness of the strip, speeds of the motors, and<br />

so on: inner and outer loops, concurrent loops, decoupling<br />

actions and on-line gain calibrations are<br />

often necessary; the level 1 also manages logic, sequences,<br />

hydraulics, communication <strong>with</strong> the field<br />

(sensors, actuators, electrical drives, operator desks,<br />

etc.). Data acquisition is used to investigate details<br />

in regulators.<br />

• Level 2: the references to be sent to the regulators<br />

change depending on the different products to be<br />

rolled (production programs comes from the production<br />

management department – level 3) and/or<br />

due to the intrinsic tempo-variance of the plant (e.g.,<br />

work rolls heat up and wear) so that they are recalculated<br />

by dedicated mathematical models <strong>for</strong> each<br />

new piece (consider many tens of pieces per day);<br />

measures are collected <strong>for</strong> autoadapting the models<br />

piece-by-piece and <strong>for</strong> certifying the quality of each<br />

coil produced.<br />

INNOVATION

Spesso passa parecchio tempo tra la laminazione a caldo e<br />

quella a freddo, per cui sul metallo si <strong>for</strong>ma della ruggine<br />

che deve essere eliminata facendo passare il nastro dentro<br />

alcune vasche con una soluzione di acqua e acido cloridrico;<br />

questo processo di decapaggio (pickling line) può essere<br />

fatto in un altro impianto prima di laminare il nastro al <strong>tandem</strong><br />

o, più efficientemente, il decapaggio può essere inserito<br />

direttamente tra la saldatrice e la prima gabbia; servono<br />

dunque altri looper prima delle gabbie per disaccoppiare le<br />

diverse fasi e conferire così il massimo di flessibilità all’impianto,<br />

che ora può raggiungere i 300 m in lunghezza ed accumulare<br />

2000 m di nastro nei looper (v. ancora fig. 1).<br />

Alcune cifre di un tipico impianto possono dare l’idea della<br />

complessità del processo di laminazione a freddo e, di conseguenza,<br />

del suo sistema di automazione (tab. 1): questi<br />

controlli in real-time devono gestire un processo veloce ed<br />

altamente interconnesso e devono garantire accuratezza,<br />

affidabilità e produttività per mezzo di una efficiente generazione<br />

dei riferimenti per un gran numero di anelli di<br />

regolazione che girano a tempi di ciclo dell’ordine di pochi<br />

ms, connessi ad altrettanto numerosi attuatori, sensori e<br />

stazioni di supervisione.<br />

IL SISTEMA DI AUTOMAZIONE<br />

La fig. 3 illustra in maniera molto semplificata lo schema<br />

teorico dei nostri sistemi di automazione , mentre la fig. 4<br />

presenta la configurazione di automazione per un decatreno:<br />

• Livello 1: comprende molti regolatori che controllano posizioni<br />

e pressioni delle capsule idrauliche, tiri e spessori<br />

del nastro, velocità dei motori e così via; spesso sono necessari<br />

anelli interni ed esterni, anelli concorrenti, azioni<br />

di disaccoppiamento e calibrazioni on-line; il livello 1 gestisce<br />

anche le logiche, le sequenze, le idrauliche, le comunicazioni<br />

col campo (sensori, attuatori, azionamenti<br />

elettrici, banchi operatore, ecc.). Un completo sistema di<br />

acquisizione dati consente di investigare accuratamente i<br />

dettagli di comportamento dei regolatori .<br />

• Livello 2: i riferimenti necessari ai regolatori possono<br />

cambiare a seconda dei diversi prodotti da laminare (i<br />

programmi di produzione arrivano dal dipartimento che<br />

gestisce la produzione – livello 3) e/o a causa della intrinseca<br />

tempo-varianza dell’impianto (p. es., i cilindri di lavoro<br />

si scaldano e si usurano); i riferimenti vengono<br />

dunque ricalcolati pezzo per pezzo (e si laminano molte<br />

decine di pezzi al giorno) da modelli matematici appositamente<br />

sviluppati; durante la laminazione vengono raccolte<br />

moltissime misure sia per auto-adattare i modelli<br />

matematici pezzo dopo pezzo, sia per certificare la qualità<br />

di ciascun nastro prodotto.<br />

Le caratteristiche peculiari che contraddistinguono il <strong>tandem</strong><br />

continuo possono essere ora brevemente descritte per aggiun-<br />

gere in<strong>for</strong>mazioni pratiche al precedente schema teorico.<br />

Calcolo del setup e funzioni di livello 2 di base<br />

La scheda di laminazione che contiene i riferimenti che il<br />

livello 1 deve attuare viene calcolata da accurati modelli<br />

matematici quando il rotolo viene saldato, quando si trova<br />

al decapaggio e prima di entrare nel <strong>tandem</strong>; i calcoli necessari<br />

al meccanismo di auto-adattamento dei modelli matematici<br />

sono effettuati quando il rotolo finito viene<br />

tagliato e lascia il <strong>tandem</strong>, usando le misure acquisite durante<br />

il suo processamento. Inoltre, i server di processo raccolgono,<br />

gestiscono e immagazzinano tutti i dati relativi a<br />

ciascun rotolo laminato (dati primari, scheda di laminazione,<br />

calcoli di adattamento, riferimenti applicati, misure<br />

di qualità) e alla produzione effettuata. Gestiscono anche<br />

la connessione col sistema di automazione di livello 3.<br />

Cambio di Set al Volo<br />

Il mondo dei modelli matematici e dell’attuazione dei riferimenti<br />

per i laminatoi è parecchio ampio e variegato, ma<br />

ciò che sicuramente fa la differenza in un laminatoio continuo<br />

è il cambio di set al volo, che coinvolge sia capacità<br />

modellistiche che regolazioni e logiche real-time. La scheda<br />

di laminazione, calcolata per ciascun nastro, assicura riferimenti<br />

ottimali per quel nastro; ma quando la saldatura<br />

tra due diversi nastri passa attraverso le gabbie, il punto<br />

operativo dell’impianto si deve spostare dallo stato del nastro<br />

corrente a quello del successivo e questo cambio deve<br />

essere continuamente gestito dal sistema di automazione.<br />

Diversi set intermedi (v. fig. 5), calcolati dai modelli matematici<br />

e applicati al momento giusto dai regolatori mentre<br />

la saldatura si muove attraverso il <strong>tandem</strong>, permettono di<br />

mantenere la stabilità di laminazione (limitando il rischio<br />

di rottura nastro) per minimizzare la lunghezza di nastro<br />

fuori tolleranza, limitando l’area di transizione e massimizzando<br />

la produzione.<br />

Controllo Automatico di Spessore & Controllo di Tiro<br />

(AGC & ATC)<br />

Lo spessore del prodotto finito che sta in tolleranza è ciò<br />

che appare immediatamente al cliente finale e ha fondamentale<br />

importanza sia per quel che riguarda la qualità del nastro<br />

che per la bontà complessiva dell’impianto (v. fig. 6). I<br />

modelli matematici calcolano riduzioni nominali e tiri intergabbia<br />

al fine di ottenere le condizioni operative desiderate<br />

in assenza di disturbi. I controlli tecnologici sono<br />

progettati per minimizzare le variazioni che sorgono durante<br />

la laminazione: per esempio, variazioni di spessore e<br />

di durezza del materiale d’ingresso, fenomeni termici sui<br />

cilindri di lavoro, usura ed eccentricità dei cilindri e variazioni<br />

di attrito, se non vengono adeguatamente controllati<br />

dal sistema di automazione, provocano deviazioni di spessore<br />

dal target garantito per il prodotto finale (fig. 7).<br />

Nella fig. 8 è mostrato il sistema di controllo: sono eviden-<br />

19

20<br />

REPORTS<br />

MATHEMATICAL<br />

MODELS<br />

Level 2<br />

Production Programs<br />

Production Reports<br />

The peculiar features that distinguish the <strong>continuous</strong><br />

<strong>tandem</strong> <strong>mill</strong> can be now briefly described <strong>for</strong> adding<br />

more practical in<strong>for</strong>mation to the previous theoretical<br />

scheme.<br />

+<br />

-<br />

Roberta Gatti & Sergio Murgia<br />

Level 1<br />

Level 3<br />

R<br />

R<br />

REGULATOR<br />

MODEL<br />

ADAPTION Adaption Measures<br />

Fig. 3 - Functional structure of the <strong>automation</strong> <strong>system</strong> Fig. 3 - Struttura funzionale del sistema di automazione<br />

OPERATOR STATIONS<br />

& LOCAL CONTROL DESKS<br />

LEVEL 2<br />

& COMPUTER ROOM<br />

LEVEL 1<br />

LEVEL 0/PLANT<br />

Entry pulpit<br />

LEVEL 3 NETWORK<br />

(to level 3 <strong>system</strong>)<br />

Entry and<br />

pickling areas<br />

Process<br />

Servers<br />

Setup Calculation and<br />

Level 2 Basic Functions<br />

The rolling schedule to<br />

be actuated by level 1 is<br />

calculated by accurate<br />

mathematical models<br />

when the coil is welded,<br />

when it is at the pickling<br />

line and be<strong>for</strong>e entering<br />

the <strong>tandem</strong> <strong>mill</strong>; calcula-<br />

PLANT<br />

tions dedicated to autoadapt<br />

the mathematical<br />

models using actual plant<br />

measures are carried out<br />

when the coil is cut and<br />

exits the plant. In addition,<br />

the process servers<br />

are dedicated to collect,<br />

manage and store all of<br />

the in<strong>for</strong>mation related<br />

to each coil (primary<br />

data, rolling schedules, adaption calculations, applied<br />

sets, quality measures) and to production and operations.<br />

They also manage the connection to the level 3<br />

<strong>system</strong>.<br />

HMI NETWORK<br />

DATA ACQUISITION NETWORK<br />

Maintenance<br />

stations<br />

Side trimmer<br />

pulpit Tandem pulpit<br />

HMI Servers<br />

MAIN NETWORK<br />

Engineering<br />

stations<br />

Drives Drives<br />

Data<br />

acquisition<br />

client<br />

Fig. 4 - ASI <strong>automation</strong> <strong>system</strong> <strong>for</strong> a cold <strong>tandem</strong> <strong>mill</strong> <strong>coupled</strong> <strong>with</strong> pickling line Fig. 4 - Il sistema di automazione ASI per un decatreno<br />

Fast I/O<br />

Tandem<br />

area<br />

COMMUNICATION NETWORK FIELD NETWORK<br />

Slow I/O<br />

INNOVATION

ziati i relativi sensori e le funzioni principali.<br />

L’ATC (Controllo Automatico di Tiro) ha lo scopo di mantenere<br />

il tiro ben vicino al riferimento calcolato dai modelli<br />

matematici e di prevenire rotture del nastro. Un rullo tensiometrico,<br />

posizionato in ciascuna intergabbia, <strong>for</strong>nisce la<br />

misura di tiro.<br />

Sia la velocità delle gabbie che la luce tra i cilindri agiscono<br />

sui tiri intergabbia: sono così usati due diversi regolatori:<br />

• Controllo di tiro tramite carico: agisce su posizione o<br />

<strong>for</strong>za dei cilindri della gabbia a valle (HGC – Controllo<br />

Idraulico di Posizione - in fig. 8).<br />

• Controllo di tiro tramite velocità: agisce sulla velocità<br />

delle gabbie a valle o a monte (non mostrato in fig. 8);<br />

Il primo regolatore è usato a bassa velocità, quando sono<br />

presenti diverse condizioni di laminazione: il coefficiente<br />

di attrito tra cilindri di lavoro e nastro è così grande che il<br />

controllo di tiro tramite carico richiederebbe correzioni di<br />

<strong>for</strong>za eccessive e danneggerebbe la planarità del nastro.<br />

L’ATC tramite carico lavora a velocità più alta. La commutazione<br />

da una modalità all’altra avviene in maniera automatica.<br />

Una differenziazione va fatta quando il <strong>tandem</strong> lamina con<br />

basse riduzioni sull’ultima gabbia: in questa situazione è preferibile<br />

controllare il tiro dell’ultima intergabbia agendo solo<br />

sulla velocità della gabbia 4 (indipendentemente dalla velocità<br />

di laminazione) così che il controllo di posizione sull’ultima<br />

gabbia sia disponibile per il controllo di planarità.<br />

L’AGC (Controllo Automatico di Spessore) riceve la misura<br />

di deviazione di spessore dai misuratori a raggi X. A<br />

differenza del tiro, lo spessore non viene misurato all’uscita<br />

di ogni gabbia a causa dei costi elevati e dei rischi di danneggiamento<br />

in casi di strappo del nastro. La configurazione<br />

tipica prevede tre misuratori (v. fig. 8 per il loro<br />

posizionamento).<br />

L’AGC comprende due sottosistemi principali:<br />

• AGC di ingresso: ha lo scopo di mantenere il corretto<br />

spessore del nastro all’uscita dalla prima gabbia, usando<br />

le misure che arrivano dai primi due misuratori.<br />

• AGC di uscita: controlla lo spessore del nastro all’uscita<br />

dal <strong>tandem</strong> usando la misura dell’ultimo sensore e<br />

agendo sulla velocità delle ultime due gabbie.<br />

Infine, il monitor AGC ha lo scopo di riportare nei limiti<br />

la correzione dell’AGC di uscita nel caso in cui entri in regione<br />

di pre-saturazione; il monitor, in pratica, ricalibra il<br />

target di spessore dell’AGC di ingresso così da risistemare<br />

il flusso di materiale che entra nel <strong>tandem</strong> in accordo con<br />

i requisiti dell’AGC di uscita.<br />

È fondamentale, per i <strong>tandem</strong> a freddo, che l’errore di spessore<br />

all’uscita della prima gabbia sia mantenuto costante,<br />

anche se non nullo, poiché l’AGC di uscita è perfettamente<br />

in grado di correggere deviazioni di spessore molto lente,<br />

ma è meno efficace per correggere errori occasionali dato<br />

che la sua dinamica è limitata dai ritardi di trasporto tra<br />

l’ultima gabbia (su cui il controllo opera) e il misuratore di<br />

spessore: l’errore di spessore, infatti, prima di essere rilevato<br />

deve arrivare dalla gabbia al misuratore, per cui<br />

l’azione di controllo deve necessariamente essere lenta per<br />

evitare l’insorgere di instabilità.<br />

La presenza di sofisticati misuratori di velocità (laser) a<br />

monte e a valle della prima gabbia consente all’AGC massflow<br />

di applicare azioni di controllo veloci sull’HGC della<br />

prima gabbia. L’AGC massflow si basa sul principio di conservazione<br />

della portata di metallo (massflow), il che significa<br />

che la quantità di materiale che entra nella gabbia è<br />

uguale a quella che esce. E poiché nella laminazione a freddo<br />

la larghezza del nastro non varia, è possibile scrivere:<br />

h IN · v IN = h OUT · v OUT<br />

dove hIN = spessore d’ingresso;<br />

hOUT = spessore d’uscita;<br />

vIN = velocità lineare del nastro in ingresso;<br />

hOUT = velocità lineare del nastro in uscita.<br />

L’AGC massflow corregge l’errore<br />

εmassflow = vIN _ h* OUT<br />

v OUT<br />

h IN<br />

dove<br />

h* OUT = spessore nominale in uscita dalla prima gabbia.<br />

Chiaramente, azzerare ε massflow significa far sì che lo spessore<br />

che esce dalla prima gabbia sia uguale al riferimento<br />

calcolato dai modelli matematici.<br />

Stiamo gestendo anche guasti a sensori delicate come i misuratori<br />

laser di velocità, usando al loro posto gli encoder<br />

che sono sempre presenti sulla briglia d’ingresso e sulla<br />

gabbia. L’AGC massflow può così ottenere ottime prestazioni<br />

anche in assenza dei misuratori laser di velocità: per<br />

esempio, i grafici di fig. 6 (tratti da un <strong>tandem</strong> senza misuratori<br />

laser di velocità) mostrano come lo spessore in<br />

uscita dalla prima gabbia sia mantenuto comunque costante<br />

malgrado i cambi nello spessore d’ingresso e nella<br />

velocità di laminazione.<br />

L’AGC massflow può agire accoppiato ad una funzione di<br />

monitor (monitor di massflow) che ha lo scopo di compensare<br />

errori di valutazione del massflow (errori di misura,<br />

slittamenti, …) basandosi sulla misura di deviazione di spessore<br />

proveniente dal misuratore a valle della prima gabbia.<br />

Controllo Automatico di Planarità (AFC)<br />

La planarità del nastro, con lo spessore, è la più importante<br />

caratteristica del prodotto a cui il mercato dell’acciaio è<br />

estremamente sensibile. Il requisito di base è che il nastro laminato<br />

a freddo sia piano e completamente privo di curvature;<br />

nel prodotto finale ci saranno, infatti, difetti di<br />

planarità se gli stress residui dopo la laminazione eccederanno<br />

certi valori critici. In questi casi, il nastro mostrerà difetti<br />

di planarità come onde laterali o sfondamenti centrali.<br />

21

22<br />

Flying Setup Change<br />

The world of the mathematical models and references<br />

actuation <strong>for</strong> rolling <strong>mill</strong>s is quite wide and variegated,<br />

but what surely makes the difference in a <strong>continuous</strong><br />

<strong>tandem</strong> <strong>mill</strong> is the flying setup change, that involves<br />

both modelling capabilities and real-time regulation<br />

and logic. The rolling schedule calculated <strong>for</strong> each coil<br />

to be rolled ensures the optimal references <strong>for</strong> that<br />

coil; but when the weld seam between two different<br />

coils passes through the stands, the <strong>mill</strong> operating<br />

point must move from the current state to the future<br />

state of the next product and the change has to be <strong>continuous</strong>ly<br />

managed by the <strong>automation</strong> <strong>system</strong>. Different<br />

intermediate sets (see fig. 5), calculated by<br />

mathematical models and applied in the correct moments<br />

by regulators while weld seam moves along the<br />

<strong>mill</strong>, allow to maintain rolling stability (limiting the<br />

risk of strip breakage), to minimize the length of offspecification<br />

rolled strip by limiting the transition area<br />

and to maximize the production.<br />

Automatic Gauge Control & Tension Control (AGC<br />

& ATC)<br />

The in-tolerance thickness of the final product is what<br />

immediately appears to the final customers and has a<br />

fundamental importance both on the strip quality and<br />

on the entire plant bounty (fig. 6). The mathematical<br />

models calculate the nominal stand reductions and interstand<br />

tensions in order to get the desired operating<br />

conditions in the absence of disturbances.<br />

The technological controls are designed to minimise<br />

the variations which occur during rolling: <strong>for</strong> example,<br />

thickness and hardness variations in the entry strip,<br />

thermal phenomena affecting the work rolls, roll wear,<br />

roll eccentricity and friction variations cause deviations<br />

from the guaranteed target thickness in the final<br />

product if not adequately controlled by the <strong>automation</strong><br />

<strong>system</strong> (fig. 7).<br />

The control <strong>system</strong> is shown in figure 8: the relevant<br />

sensors and the main functions are pointed out.<br />

ATC (Automatic Tension control) is aimed to maintain<br />

tension close to the reference calculated by mathematical<br />

models and to prevent strip breaks. A tensionmeter<br />

roll located in each interstand supplies the<br />

tension feedback.<br />

Both stand speeds and stand rollgap positions affect<br />

the interstand tensions: two different controllers are<br />

then used:<br />

• Tension control by load: operates by adjusting the<br />

rollgap position/<strong>for</strong>ce of the downstream stand<br />

(HGC - Hydraulic Gap Control - in fig. 8).<br />

Roberta Gatti & Sergio Murgia<br />

• Tension control by speed: operates by adjusting the<br />

speed of the upstream or downstream stand (not<br />

shown in fig. 8);<br />

The first regulator is used at low speed, when different<br />

rolling conditions are present: the friction coefficient<br />

between work rolls and strip is so high that the tension<br />

control by load would require excessive corrections of<br />

<strong>for</strong>ce, thus affecting strip flatness. ATC by load operates<br />

at higher speed. The switch from one mode to the<br />

other one is automatic.<br />

A distinction must be done <strong>for</strong> the last interstand<br />

when the <strong>mill</strong> rolls steel sheet <strong>with</strong> a small reduction<br />

at the last stand: in this situation, it is preferable to<br />

control tension by acting on stand 4 speed only (independently<br />

on the rolling speed), so that the rollgap on<br />

the last stand is available <strong>for</strong> shape control.<br />

AGC (Automatic Gauge Control) gets thickness deviation<br />

feedback from x-ray gauges. Unlike tension,<br />

thickness is not measured at the exit of all stands, due<br />

to the cost and the risk of damage during strip breakages.<br />

The typical plant configuration <strong>for</strong>esees three<br />

gauges (see fig. 8 <strong>for</strong> their location).<br />

AGC includes two main sub<strong>system</strong>s:<br />

• Entry AGC: is aimed to maintain a consistent strip<br />

thickness at stand 1 exit, by using the feedbacks coming<br />

from the first two x-rays.<br />

• Exit AGC: it controls the strip thickness at <strong>mill</strong> exit,<br />

by using the feedback coming from the last x-ray. and<br />

acting on the last stands speed.<br />

Moreover, AGC Monitor aims to bring the Exit AGC<br />

correction in range when it enters into a pre-saturation<br />

region; it recalibrates the Entry AGC thickness target,<br />

thus adjusting the material flow entering the <strong>mill</strong> according<br />

to the requirements of Exit AGC.<br />

For <strong>tandem</strong> <strong>mill</strong>s it is fundamental that the thickness<br />

error at the exit of stand 1 is kept constant, even if not<br />

null, as the Exit AGC is perfectly able to compensate<br />

very slow deviations, but it is less effective <strong>for</strong> occasional<br />

errors, being its dynamics limited by the transport<br />

delay between the last stand (on which the<br />

control operates) and the exit thickness gauge: the<br />

thickness error has to travel from the stand to the<br />

gauge be<strong>for</strong>e being detected; because of this, the control<br />

action must be slow to avoid instability.<br />

The presence of accurate strip speed sensors (such as<br />

laser speedometers) at stand 1 entry and exit allows<br />

Massflow AGC to apply fast control action on stand<br />

1 HGC. Massflow AGC is based on massflow constancy<br />

principle, i.e. the material entering the stand is<br />

equal to the one going out of the stand.<br />

INNOVATION

Fig. 5 - A weld is passing through the <strong>mill</strong>: the change of references is calculated<br />

and applied stand by stand.<br />

Fig. 5 - Una saldatura sta passando attraverso le gabbie: il cambio di riferimenti<br />

viene calcolato ed applicato gabbia per gabbia.<br />

Fig. 6 - A minimum thickness of 140μm has been reached during a test aimed at<br />

demonstrating the feasibility of so a thin thickness in a <strong>tandem</strong> <strong>mill</strong> (Continuous<br />

Tandem Mill - PRC).<br />

Fig. 6 - Lo spessore minimo di 140μm è stato ottenuto in un test volto a dimostrare<br />

la capacità dell’impianto di realizzare uno spessore così sottile<br />

in un <strong>tandem</strong> a freddo (Tandem Continuo - Cina).<br />

Fig. 7 - A coil <strong>with</strong> non-uni<strong>for</strong>m thickness (e.g., due to skid marks at hot rolling)<br />

enters the 1st stand: AGC works very effectively so to bring the exit thickness<br />

<strong>with</strong>in the tolerances (Tandem Mill - Italy)<br />

Fig. 7 - Un nastro con spessore non uni<strong>for</strong>me (p. es., a causa di skid-marks durante<br />

la laminazione a caldo) entra nella prima gabbia: l’AGC lavora<br />

molto efficientemente e mantiene lo spessore entro le tolleranze (Tandem<br />

- Italy)<br />

23

24<br />

Mass Flow<br />

HGC 1<br />

Mass Flow Monitor<br />

Roberta Gatti & Sergio Murgia<br />

HGC 2 HGC 3 HGC 4 HGC 5<br />

MASS FLOW AGC AGC MONITOR<br />

laser speedometer<br />

X-ray thickness gauge<br />

Monitor<br />

Speed 4 Speed 5<br />

tensiometer<br />

Feedback<br />

ATC<br />

by load<br />

EXIT AGC<br />

Fig. 8 - Thickness and Tension control at a glance Fig. 8 - Un colpo d’occhio sui controlli di spessore e di tiro<br />

Top view of the strip,<br />

fiber by fiber<br />

A fiber, side view<br />

S<br />

L<br />

Fig. 9 - Definition of strip flatness Fig. 9 - Definizione di planarità del nastro<br />

INNOVATION<br />

Le<br />

Le<br />

Lm

Fig. 10 - 3D representation of strip flatness error: note that every sample is in<br />

tolerance (±12 I.U.) (Continuous Tandem Mill - Italy)<br />

Fig. 10 - Rappresentazione tridimensionale dell’errore di planarità del nastro:<br />

si noti che tutti i campioni sono in tolleranza (±12 I.U.) (Tandem Continuo<br />

- Italia)<br />

As in cold rolling strip width remains constant, we can<br />

write:<br />

hIN · vIN = hOUT · vOUT where hIN: entry thickness,<br />

hOUT: exit thickness,<br />

vIN: strip entry linear speed,<br />

vOUT: strip exit linear speed.<br />

Then Massflow AGC considers as error the following:<br />

εmassflow = vIN _ h* OUT<br />

vOUT hIN where h* OUT: stand 1 exit nominal thickness.<br />

Clearly, nullifying εmassflow means obtaining strip exiting<br />

the 1st stand at the thickness calculated by the<br />

mathematical models.<br />

Failures in sensitive sensors such as laser speedometers<br />

are being handled through encoders that are present<br />

both on entry bridle and stand 1. Massflow AGC can<br />

reach very good per<strong>for</strong>mances also in absence of the<br />

laser speedometers: <strong>for</strong><br />

example, figure 6 (taken<br />

from a <strong>tandem</strong> <strong>mill</strong> <strong>with</strong>out<br />

lasers) shows that<br />

stand 1 exit thickness is<br />

maintained constant by<br />

the control in spite of the<br />

entry thickness changes<br />

and of the rolling speed<br />

changes.<br />

AGC Massflow can operate<br />

<strong>coupled</strong> <strong>with</strong> a<br />

monitor function (Massflow<br />

Monitor) aiming to<br />

compensate <strong>for</strong> the massflow<br />

estimation errors<br />

(measure errors, slipping…),<br />

basing on the<br />

thickness deviation feedback<br />

coming from the<br />

gauge at stand 1 exit.<br />

Automatic Flatness<br />

Control (AFC)<br />

The strip flatness is the<br />

most important product<br />

characteristic, along <strong>with</strong><br />

thickness, to which the<br />

steel market is extremely sensitive.<br />

A basic requirement is that the cold rolled strip must<br />

be flat and completely free of camber; flatness defects<br />

in the final product will occur if the residual stresses<br />

remaining after rolling exceed critical values.<br />

tension<br />

from the last<br />

stand<br />

<strong>for</strong>ces<br />

tension<br />

to Rewind Reel<br />

rolling direction<br />

Fig. 11 - Working scheme of the shapemeter: the rotors measure the vertical <strong>for</strong>ces<br />

Fig. 11 - Schema operativo dello shapemeter: i rotori misurano le <strong>for</strong>ze verticali<br />

25

26<br />

In this case, the strip will show flatness defects as wavy<br />

edges or centre buckles.<br />

Fig. 9 illustrates the flatness definition, while fig. 10<br />

shows a snapshot of the 3d representation of flatness<br />

measured during rolling.<br />

Consider that the guaranteed tolerances range around<br />

10 I.U. (International Units) and this means to detect<br />

and control a delta length between the wavy and the<br />

tight fibers of 1 mm only in a wave 10 meters long!<br />

Strip flatness is measured <strong>with</strong> a shapemeter: a segmented<br />

roll located at the 5th stand exit which measures,<br />

rotor by rotor, the vertical <strong>for</strong>ces to which the<br />

strip is subjected during rolling, across the width of<br />

the strip (see fig. 11); it is then mathematically possible<br />

to obtain the longitudinal tensions from the <strong>for</strong>ces<br />

and, from them, the flatness index of the strip.<br />

Roberta Gatti & Sergio Murgia<br />

Roll Selective Cooling Shapemeter<br />

Roll Bending<br />

Roll Shifting<br />

Tilting (differential gap)<br />

Asymmetric<br />

Symmetric<br />

Local<br />

ASI’s flatness control processes rough measurements<br />

coming from the shapemeter in order to extract the<br />

three components of the error that the available actuators<br />

can most efficiently correct (see fig. 12); bending<br />

and intermediate shifting quickly and accurately compensates<br />

<strong>for</strong> symmetrical defects, while tilting acts on<br />

the asymmetrical defects in the strip.<br />

Localized defects, usually a result of thermal phenomena,<br />

can be efficiently corrected by selective cooling<br />

sprays: they have a slow dynamic, but can act on a<br />

precise area of the strip.<br />

A Feed<strong>for</strong>ward Force Compensation function (FFC)<br />

calculates a further contribution of bending, taking<br />

into account that the <strong>for</strong>ce can change during rolling,<br />

e.g. due to corrections from AGC, or from ATC.<br />

Shape Signal<br />

Components<br />

Fig. 12 - The 3 components of shape error are corrected separately Fig. 12 - Le 3 componenti dell’errore di planarità sono corrette separatamente<br />

INNOVATION

La fig. 9 illustra la definizione di planarità, mentre la fig.<br />

10 mostra una rappresentazione tridimensionale della planarità<br />

misurata durante la laminazione. Si consideri che<br />

l’intervallo di tolleranza garantito è intorno alle 10 I.U., il<br />

che significa rilevare e controllare una differenza di lunghezza<br />

tra la fibra ondeggiante e quella tesa di 1 solo mm<br />

su un’onda lunga 10 m!<br />

La planarità del nastro è misurata con uno shapemeter: si<br />

tratta di un rullo segmentato posizionato all’uscita della<br />

quinta gabbia in grado di misurare, rotore per rotore, le<br />

<strong>for</strong>ze verticali a cui il nastro è soggetto durante la laminazione,<br />

sulla larghezza del nastro stesso (v. fig. 11); dopodiché,<br />

dalle <strong>for</strong>ze è possibile calcolare matematicamente i<br />

tiri longitudinali e, da essi, l’indice di planarità del nastro.<br />

Il controllo di planarità di ASI processa le misure grezze<br />

provenienti dallo shapemeter ed estrae le tre componenti<br />

dell’errore che possono essere efficacemente correcti dagli<br />

attuatori disponibili (v. fig. 12); il bending e lo shifting intermedio<br />

sono in grado di correggere velocemente ed accuratamente<br />

i difetti simmetrici, mentre il tilting (posizione<br />

differenziale dei cilindri) agisce sui difetti asimmetrici del<br />

nastro. I difetti locali, che di solito sono il risultato di fenomeni<br />

termici, possono essere efficacemente corretti mediante<br />

il raffreddamento selettivo dei cilindri di lavoro:<br />

hanno una dinamica lenta, ma possono agire su ben precise<br />

zone del nastro. Infine, la funzione di compensazione<br />

di <strong>for</strong>za in anello aperto calcola un ulteriore contributo di<br />

bending in base alle variazioni di <strong>for</strong>za che possono avvenire<br />

durante la laminazione, p. es., dovute a correzioni dell’AGC<br />

o dell’ATC.<br />

Fig. 13 - 5-Stand Tandem Mill (PRC) Fig. 13 - Tandem a 5 gabbie (China)<br />

27