CLS_inno2bis mix-design.pdf

CLS_inno2bis mix-design.pdf

CLS_inno2bis mix-design.pdf

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Mix-<strong>design</strong><br />

Mix-<strong>design</strong> è letteralmente il "progetto della miscela"; più estesamente<br />

è il "calcolo della composizione del calcestruzzo a partire dalle:<br />

•proprietà ingegneristiche del materiale indurito (resistenza meccanica,<br />

modulo elastico, ritiro, scorrimento viscoso, durabilità)<br />

•esigenze esecutive(lavorabilità, organizzazione del cantiere, modalità<br />

di getto, densità dei ferri)<br />

•materie prime disponibili (cemento, inerti, additivi).<br />

Il risultato finale del Mix-<strong>design</strong> è la composizione del calcestruzzo<br />

(cioè la "ricetta") in una tabella dove si riportano i dosaggi, in kg/m3,<br />

dei vari ingredienti (<strong>mix</strong>-composition).<br />

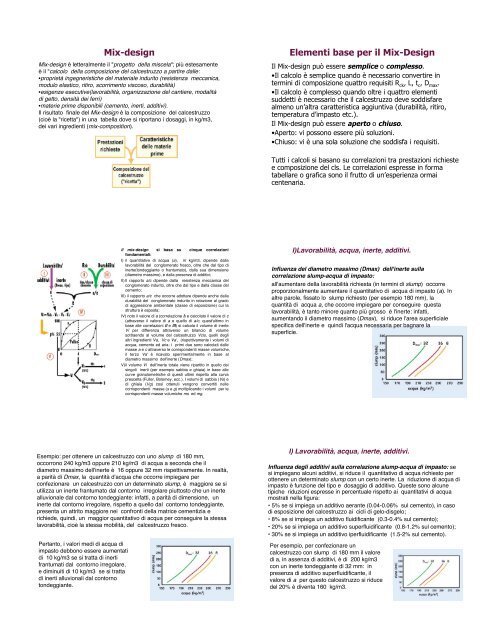

Il <strong>mix</strong>-<strong>design</strong> si basa su cinque correlazioni<br />

fondamentali:<br />

I) il quantitativo di acqua (a), in kg/m3, dipende dalla<br />

lavorabilità del conglomerato fresco, oltre che dal tipo di<br />

inerte(tondeggiante o frantumato), dalla sua dimensione<br />

(diametro massimo), e dalla presenza di additivi;<br />

II) Il rapporto a/c dipende dalla resistenza meccanica del<br />

conglomerato indurito, oltre che dal tipo e dalla classe del<br />

cemento;<br />

III) il rapporto a/c che occorre adottare dipende anche dalla<br />

durabilità del conglomerato indurito in relazione al grado<br />

di aggressione ambientale (classe di esposizione) cui la<br />

struttura è esposta;<br />

IV) noto il valore di a (correlazione I) e calcolato il valore di c<br />

(attraverso il valore di a e quello di a/c, quest'ultimo in<br />

base alle correlazioni II e III) si calcola il volume di inerte<br />

Vi per differenza attraverso un bilancio di volume<br />

sottraendo al volume del calcestruzzo Vcls, quelli degli<br />

altri ingredienti Va, Vc e Va', (rispettivamente i volumi di<br />

acqua, cemento ed aria: i primi due sono calcolati dalle<br />

masse a e c attraverso le corrispondenti masse volumiche,<br />

il terzo Va' è ricavato sperimentalmente in base al<br />

diametro massimo dell'inerte (Dmax);<br />

V)il volume Vi dell'inerte totale viene ripartito in quello dei<br />

singoli inerti (per esempio sabbia e ghiaia) in base alle<br />

curve granulometriche di questi ultimi rispetto alla curva<br />

prescelta (Fuller, Bolomey, ecc.). I volumi di sabbia (Vs) e<br />

di ghiaia (Vg) così ottenuti vengono convertiti nelle<br />

corrispondenti masse (s e g) moltiplicando i volumi per le<br />

corrispondenti masse volumiche ms ed mg.<br />

Esempio: per ottenere un calcestruzzo con uno slump di 180 mm,<br />

occorrono 240 kg/m3 oppure 210 kg/m3 di acqua a seconda che il<br />

diametro massimo dell'inerte è 16 oppure 32 mm rispettivamente. In realtà,<br />

a parità di Dmax, la quantità d'acqua che occorre impiegare per<br />

confezionare un calcestruzzo con un determinato slump, è maggiore se si<br />

utilizza un inerte frantumato dal contorno irregolare piuttosto che un inerte<br />

alluvionale dal contorno tondeggiante: infatti, a parità di dimensione, un<br />

inerte dal contorno irregolare, rispetto a quello dal contorno tondeggiante,<br />

presenta un attrito maggiore nei confronti della matrice cementizia e<br />

richiede, quindi, un maggior quantitativo di acqua per conseguire la stessa<br />

lavorabilità, cioè la stessa mobilità, del calcestruzzo fresco.<br />

Pertanto, i valori medi di acqua di<br />

impasto debbono essere aumentati<br />

di 10 kg/m3 se si tratta di inerti<br />

frantumati dal contorno irregolare,<br />

e diminuiti di 10 kg/m3 se si tratta<br />

di inerti alluvionali dal contorno<br />

tondeggiante.<br />

Elementi base per il Mix-Design<br />

Il Mix-<strong>design</strong> può essere semplice o complesso.<br />

•Il calcolo è semplice quando è necessario convertire in<br />

termini di composizione quattro requisiti R ck, L, t c, D max.<br />

•Il calcolo è complesso quando oltre i quattro elementi<br />

suddetti è necessario che il calcestruzzo deve soddisfare<br />

almeno un’altra caratteristica aggiuntiva (durabilità, ritiro,<br />

temperatura d’impasto etc.).<br />

Il Mix-<strong>design</strong> può essere aperto o chiuso.<br />

•Aperto: vi possono essere più soluzioni.<br />

•Chiuso: vi è una sola soluzione che soddisfa i requisiti.<br />

Tutti i calcoli si basano su correlazioni tra prestazioni richieste<br />

e composizione del cls. Le correlazioni espresse in forma<br />

tabellare o grafica sono il frutto di un’esperienza ormai<br />

centenaria.<br />

I)Lavorabilità, acqua, inerte, additivi.<br />

Influenza del diametro massimo (Dmax) dell'inerte sulla<br />

correlazione slump-acqua di impasto:<br />

all'aumentare della lavorabilità richiesta (in termini di slump) occorre<br />

proporzionalmente aumentare il quantitativo di acqua di impasto (a). In<br />

altre parole, fissato lo slump richiesto (per esempio 180 mm), la<br />

quantità di acqua a, che occorre impiegare per conseguire questa<br />

lavorabilità, è tanto minore quanto più grosso è l'inerte: infatti,<br />

aumentando il diametro massimo (Dmax), si riduce l'area superficiale<br />

specifica dell'inerte e quindi l'acqua necessaria per bagnare la<br />

superficie.<br />

I) Lavorabilità, acqua, inerte, additivi.<br />

Influenza degli additivi sulla correlazione slump-acqua di impasto: se<br />

si impiegano alcuni additivi, si riduce il quantitativo di acqua richiesto per<br />

ottenere un determinato slump con un certo inerte. La riduzione di acqua di<br />

impasto è funzione del tipo e dosaggio di additivo. Queste sono alcune<br />

tipiche riduzioni espresse in percentuale rispetto ai quantitativi di acqua<br />

mostrati nella figura:<br />

• 5% se si impiega un additivo aerante (0.04-0.06% sul cemento), in caso<br />

di esposizione del calcestruzzo ai cicli di gelo-disgelo;<br />

• 8% se si impiega un additivo fluidificante (0.3-0.4% sul cemento);<br />

• 20% se si impiega un additivo superfluidificante (0.8-1.2% sul cemento);<br />

• 30% se si impiega un additivo iperfluidificante (1.5-2% sul cemento).<br />

Per esempio, per confezionare un<br />

calcestruzzo con slump di 180 mm il valore<br />

di a, in assenza di additivi, è di 200 kg/m3<br />

con un inerte tondeggiante di 32 mm: in<br />

presenza di additivo superfluidificante, il<br />

valore di a per questo calcestruzzo si riduce<br />

del 20% è diventa 160 kg/m3.

II) RESISTENZA CARATTERISTICA, CEMENTO E RAPPORTO A/C<br />

La legge n°1086 prevededue controlli per la resistenza caratteristica Rck :<br />

•tipo A, Rck = Rcm28-3.5, Rcmin=Rck-3.5 per getti 1500 m 3 con K=1.4<br />

dove Rcm28 è la resistenza media a 28 giorni in MPa.<br />

La Rck aumenta al diminuire del rapporto a/c. In realtà la correlazione Rck - a/c<br />

dipende anche dal tipo e soprattutto dalla classe del cemento impiegato.<br />

Curve di correlazione Rck - a/c per tre cementi<br />

CEM I 52.5R, CEM II A/L 42.5R, CEM IV/B 32.5.<br />

In realtà è possibile tracciare una curva per<br />

ognuno dei 150 cementi previsti dalla norma UNI -<br />

EN 197/1. Tuttavia, tenendo conto delle effettive<br />

prestazioni dei vari cementi è possibile<br />

raggruppare tutte le potenziali correlazioni Rck -<br />

a/c in tre gruppi; a seconda della classe di<br />

resistenza ed indipendentemente dal tipo: una<br />

prima per i cementi di classe 52.5 e 52.5R; una<br />

seconda per i cementi di classe 42.5 e 42.5R; una<br />

terza per i cementi di classe 32.5 e 32.5R.<br />

Alcuni vincoli composizionali (a/c ed aria) e copriferro (Eurocodice 2)<br />

in base alla classe di esposizione ambientale.<br />

Classe di Ambiente Massimo rapporto a/c per<br />

esposizione strutture<br />

Minimo Copriferro<br />

volume minimo<br />

di aria* (mm)<br />

c.a. c.a.p.<br />

1<br />

Asciutto /<br />

interni di<br />

abitazioni,<br />

uffici, ecc.<br />

normali armate<br />

_ 0.65<br />

Precompresse<br />

0.65 _ 15 25<br />

2a Umido /<br />

strutture<br />

esterne<br />

0.70 0.60 0.60 _ 20 30<br />

2b Umido con<br />

gelo<br />

0.55 0.55 0.55 4 - 6% 25 35<br />

3<br />

Umido con<br />

gelo e sali<br />

disgelanti<br />

0.50 0.50 0.50 4 - 6% 40 50<br />

4a Mare 0.50** 0.50** 0.50** _ 40 50<br />

4b Mare con<br />

gelo<br />

0.50 0.50 0.50 4 - 6% 40 50<br />

5a*** Agenti<br />

chimici<br />

debolmente<br />

aggressivi<br />

(SO=4,<br />

NH+4, ecc.)<br />

0.55 0.55 0.55 _ 25 35<br />

5b*** Agenti<br />

chimici<br />

mediament<br />

e aggressivi<br />

(SO=4,<br />

NH+4, ecc.)<br />

0.50 0.50 0.50 _ 30 40<br />

5c*** Agenti<br />

chimici<br />

fortemente<br />

aggressivi<br />

(SO=4,<br />

NH+4, ecc.)<br />

0.45 0.45 0.45 _ 40 50<br />

* I valori minimi di aria 4%, 5% e 6% si riferiscono rispettivamente ad inerti<br />

con diametro massimo di 32,16 ed 8 mm<br />

** Il valore a/c (0.50) è quello riportato nella UNI 9858; nella ENV 206 il valore<br />

massimo di a/c è 0.55<br />

*** Queste classi di esposizione possono convivere con una delle precedenti: a<br />

seconda della concentrazione dell'agente aggressivo (SO , NH , ecc.) si seleziona<br />

la classe di esposizione 5a, oppure 5b, oppure 5c in base a tabelle riportate nella<br />

norma ISO 9690 (vedere anche l'articolo "Durabilità ", Mario Collepardi,<br />

Industria Italiana del Cemento, n°677, pg. 357-370, 1993).<br />

IV) Calcolo del volume di inerte<br />

Noti i valori di a e quello di a/c , si passa al calcolo del<br />

volume totale di inerte (Vi) per bilancio di volume tra quello<br />

del calcestruzzo (Vcls), da una parte, e quelli dei singoli<br />

ingredienti, dall'altra:<br />

Vi = Vcls - Va - Vc - Va' [1]<br />

dove Va e Vc, rispettivamente i volumi di acqua e di cemento,<br />

sono facilmente calcolabili dalle corrispondenti masse<br />

volumiche (1 kg/l per l'acqua e circa 3.1 kg/l per il cemento),<br />

mentre Va' è il volume di aria in litri per volume unitario di<br />

calcestruzzo, pari a 10 volte la % di aria nel calcestruzzo.<br />

Ponendo Vcls pari a 1 m3 ed esprimendo tutti i volumi in litri<br />

la [1] diventa:<br />

Vi = 1000 - a - (c/3.1) - 10 a' [2]<br />

dove Vi è il volume di inerte totale in litri per 1 m3 di<br />

calcestruzzo, ed a' è la percentuale in volume di aria<br />

presente nel conglomerato.<br />

Nel caso di calcestruzzi resistenti al gelo il valore di a' (aria<br />

inglobata) è desunto dalla Tabella delle prescrizioni per<br />

esigenza di durabilità.<br />

Per tutte le altre classi di esposizione cioè per i calcestruzzi<br />

privi di aerante, il valore di a' (aria intrappolata) è deducibile<br />

dalla figura che riporta la percentuale di aria, misurata<br />

sperimentalmente nel calcestruzzo dopo compattazione, in<br />

funzione del diametro massimo dell'inerte scelto.<br />

Volume di aria intrappolata (a')<br />

nel calcestruzzo compattato in<br />

funzione del diametro<br />

massimo dell'inerte.<br />

Esempio con Dmax=32 mm, la<br />

percentuale di aria è 1.3%.<br />

III) DURABILITA', RAPPORTO A/C ED ARIA INGLOBATA<br />

Il nuovo assetto normativo europeo sulla produzione e messa in opera del<br />

calcestruzzo, annette un'importanza fondamentale al problema della durabilità<br />

(ENV 206 - UNI 9858).<br />

Per tenerne conto nel processo di <strong>mix</strong>-<strong>design</strong> bisogna:<br />

a) classificare gli ambienti in base al loro carattere aggressivo nei confronti del<br />

calcestruzzo e/o dei ferri di armatura (classi di esposizione);<br />

b) adottare, conseguentemente, un rapporto a/c tanto più basso quanto<br />

maggiore è il livello di aggressione ambientale per predisporre un calcestruzzo<br />

impermeabile alla penetrazione degli agenti aggressivi;<br />

c) inglobare aria in forma di microbolle uniformemente distribuite nella matrice<br />

cementizia (ed in misura tanto maggiore quanto minore è il diametro massimo<br />

dell'inerte) nei calcestruzzi esposti ai cicli di gelo-disgelo.<br />

Un altro aspetto fondamentale per la durabilità delle strutture - che non è in<br />

relazione con il <strong>mix</strong>-<strong>design</strong>, ma piuttosto con il processo esecutivo - è garantire<br />

un periodo minimo di stagionatura umida o di protezione dall'evaporazione (3 -<br />

7 giorni) - che deve essere tanto più lungo, quanto più asciutto e freddo è il<br />

clima al momento della scasseratura.<br />

III) DURABILITA', RAPPORTO A/C ED ARIA INGLOBATA<br />

Selezionata la classe di esposizione ambientale nella quale l'opera è destinata a sorgere, e scelta la<br />

tipologia strutturale, si individua il valore di (a/c)' che non deve essere superato nel confezionare<br />

l'impasto se non si vuole mettere a rischio la durabilità dell'opera. Questo valore va confrontato con il<br />

rapporto a/c correlato con la Rck (scelta per ragioni di calcolo strutturale) in base ai grafici specifici.<br />

Sono possibili tre situazioni:<br />

a) il valore del rapporto acqua-cemento (a/c)' imposto dai vincoli di durabilità coincide con quello (a/c)<br />

derivante dalla Rck: in questo caso si ha congruenza;<br />

b) il valore di (a/c)' imposto dai vincoli di durabilità è maggiore di quello (a/c) derivante dalla Rck; in questo<br />

caso, che si verifica solitamente per valori di Rck elevati, si sceglie, per la prosecuzione del <strong>mix</strong>-<strong>design</strong>,<br />

il valore di a/c derivante dalla Rck il quale soddisfa anche il vincolo nel rapporto (a/c)' massimo imposto<br />

dalla durabilità (incongruenza solubile);<br />

c) il valore di (a/c)' imposto dalla durabilità è inferiore a quello di (a/c) derivante dalla Rck; in questo caso,<br />

che si verifica quasi sempre per valori di Rck bassi o medio-bassi (15-25 MPa), il valore del rapporto<br />

acqua-cemento con cui proseguire il <strong>mix</strong>-<strong>design</strong> è quello (a/c)' imposto dalla durabilità, ed il valore di<br />

resistenza caratteristica risulterà di fatto più alto (R'ck) rispetto a quello previsto originariamente (Rck)<br />

sulla base di considerazioni meramente strutturali (incongruenza solubile).<br />

Quest'ultimo aspetto del problema, che è un punto<br />

chiave nel processo di <strong>mix</strong>-<strong>design</strong> in relazione alle<br />

due proprietà fondamentali del calcestruzzo in<br />

servizio (resistenza meccanica e durabilità) è illustrato<br />

esemplificativamente nella figura dove è riportata la<br />

resistenza caratteristica in funzione del rapporto<br />

acqua-cemento per un determinato cemento (per<br />

esempio CEM II B/L 32.5R).<br />

V) COMBINAZIONE DEGLI INERTI DISPONIBILI<br />

Nel caso, per esempio, che gli inerti reali disponibili siano una sabbia ed una<br />

ghiaia con Dmax = 32 mm, il valore di (Vi) di tutto l'inerte deve essere suddiviso<br />

nel volume di sabbia (Vs) e di ghiaia (Vg) per 1 m3 di calcestruzzo. Per questa<br />

operazione finale del <strong>mix</strong>-<strong>design</strong>, nota come combinazione degli inerti, è<br />

necessario disporre delle analisi granulometriche (determinate per vagliatura)<br />

della sabbia e della ghiaia, e della distribuzione granulometrica ottimale (secondo<br />

Fuller, Bolomey o altri) che si vuole conseguire.<br />

Una volta calcolati Vs e Vg, entrambi espressi in litri per 1 m3 di calcestruzzo, è<br />

possibile risalire alle masse di sabbia (s) e di ghiaia (g), in kg per 1 m3 di<br />

calcestruzzo, moltiplicando Vs e Vg per le corrispondenti masse volumiche (pesi<br />

specifici), rispettivamente della sabbia (ms) e della ghiaia (mg). I valori delle<br />

masse volumiche della sabbia e della ghiaia sono solitamente compresi<br />

nell'intervallo (2.6 - 2.7 kg/l) e vanno determinati nella condizione di<br />

inerti saturi di umidità a superficie asciutta (s.s.a.), cioè nella condizione in cui<br />

essi si trovano all'interno dell'impasto.<br />

Pertanto il procedimento per il calcolo di s e g, a completamento degli altri due<br />

ingredienti essenziali a e c, può essere così schematizzata:

!<br />

Esempio Mix-Design semplice (1)<br />

Si debba confezionare un cls con Rck 20 MPa e Slump=<br />

15cm, avendo a disposizione un CEM II-A/L 42.5R ed un<br />

inerte misto alluvionale e frantumato con Dmax=32mm. Si<br />

supponga di voler adottare il controllo di tipo B, sapendo<br />

che le caratteristiche dell’impianto di betonaggio fanno si<br />

che !=7MPa.<br />

Rcm28=20+1.4 . 7=30 MPa<br />

Dal grafico Rck-a/c si ricava a/c=0.68.<br />

Dal grafico Dmax-a/c si ricava a=190kg/m3.<br />

a 190 190<br />

= 0.68 = 0.68 c = = 279kg / m3<br />

c<br />

c<br />

0.68<br />

Dal grafico a’-Dmax si ricava1.3% "13l/m3.<br />

Il volume di inerte risulta:<br />

Vi=1000-279/3.15-190-13=708 l/m3<br />

assumendo # issa =2.7kg/l<br />

Inerte= Vi . # issa =708 . 2.7=1912 kg/m3.<br />

Esempio Mix-Design complesso aperto (2)<br />

Per una pavimentazione in calcestruzzo non<br />

armato (spessore 30 cm) in un’opera portuale si<br />

richiede una R ck di 35 MPa. Stabilire quale tra le<br />

possibili composizioni del calcestruzzo è quella<br />

che soddisferà i requisiti progettuali, sapendo che:<br />

il calcestruzzo verrà gettato con slump di almeno<br />

15 cm dopo un trasporto in betoniera di 15 minuti<br />

ad una temperatura tra i 10 ed i 15 °C; potranno<br />

essere impiegati aggregati di frantumazione con<br />

Dmax di 38 o 50 mm che contengono un 5 % in<br />

peso di umidità; è possibile scegliere tra CEM I<br />

42,5 o 52,5; lo scarto quadratico medio del<br />

calcestruzzo fornito dal preconfezionatore è di<br />

circa 5 MPa.<br />

D max=38 mm<br />

C=420 kg<br />

C=133 l<br />

CEMI 42.5<br />

Lg=15+2+2= 19 cm<br />

a’=10 l<br />

a=200+10= 210 l<br />

I SSA=1747 kg<br />

I5%umidità=1834 kg<br />

acorretta=123 l<br />

a’= 6 l<br />

a=190+10= 200 l<br />

C=400kg<br />

C=127 l<br />

CEM I 52.5<br />

Lg=15+2+4= 21 cm<br />

D max=50 mm<br />

I SSA=1801 kg<br />

I5%umidità=1891 kg<br />

acorretta=110 l<br />

!<br />

Esempio Mix-Design semplice (1)<br />

Lo stesso cls deve essere confezionato con un<br />

controllo di tipo A .<br />

Rcm28=20+3.5=23.5 MPa<br />

Dal grafico Rck-a/c si ricava a/c=0.77.<br />

Dal grafico Dmax-a/c si ricava a=190kg/m3.<br />

Dal grafico a’-Dmax si ricava1.3% "13 l/m3.<br />

Il volume di inerte risulta:<br />

Vi=1000-247/3.15-190-13=719 l/m3<br />

assumendo # issa =2.7kg/l<br />

Inerte= Vi . # issa =719 . a 190 190<br />

= 0.68 = 0.77 c = = 247kg / m3<br />

c c 0.77<br />

2.7=1941 kg/m3.<br />

Esempio Mix-Design complesso aperto (2)<br />

D max=50 mm<br />

C=400 kg<br />

C=127 l<br />

I SSA=1801 kg<br />

•La classe di esposizione del calcestruzzo è<br />

4b per cui è previsto un a/c= 0.5.<br />

•R cm= R ck+k!= 35+1.4x5=42 MPa sulla<br />

base di questo valore dai diagrammi delle<br />

resistenze in funzione del tempo e del<br />

rapporto acqua cemento si ricava a/c=0.57 e<br />

a/c=0.63 per il CEM I 42,5 e 52,5,<br />

rispettivamente. Si adotta il valore più<br />

restrittivo dedotto dalla classe di<br />

esposizione a/c= 0.5.<br />

CEMI 42.5<br />

Lg=15+2+2= 19 cm<br />

a’=6 l<br />

a=190+10= 200 l<br />

I5%umidità=1891 kg<br />

acorretta=110 l<br />

Lg=15+2+4= 21 cm<br />

D max=38 mm<br />

a’= 10 l<br />

a=210+10= 220 l<br />

C=440kg<br />

C=140 l<br />

CEM I 52.5<br />

I SSA=1701 kg<br />

I5%umidità=1786 kg<br />

acorretta=135 l

La soluzione ottimale è quella che adotta<br />

cemento CEM I 42,5 e Dmax 50mm<br />

perchè richiede il più basso contenuto di<br />

pasta di cemento con costi minori e<br />

minor ritiro a parità di proprietà.<br />

C 425Pt=400kg<br />

a corretta=110 l<br />

I 5%umidità=1891 kg<br />

Esempio Mix-Design complesso aperto (3)<br />

R cm =35+1.4x5= 42 MPa<br />

•Se si tiene conto della riduzione della<br />

resistenza causata dalla porosità 4x5=20%<br />

-> R cm= 50.4 MPa.<br />

•Sulla base della Rcm calcolata la miscela<br />

contenente il cemento Pz42.5 andrebbe<br />

dosato con a/c=0.5, che soddisfa anche le<br />

prescrizioni per la classe di esposizione 4b.<br />

Per il cemento CEMI 52.5, la prescrizione<br />

della classe di esposizione è inferiore al<br />

valore di a/c=0.57 necessario a produrre il<br />

valore di R cm previsto. Si sceglie in<br />

entrambi i casi il valore più restrittivo<br />

previsto dalla classe di esposizione.<br />

Esempio Mix-Design complesso aperto (3)<br />

Per una pavimentazione in calcestruzzo non armato (spessore 30 cm)<br />

destinata all’esterno in prossimità del mare e soggetta a cicli di gelo e<br />

disgelo si richiede una R ck = 35 MPa. Calcolare le possibili<br />

composizioni del calcestruzzo sapendo che: il calcestruzzo verrà<br />

gettato con slump di almeno 15 cm dopo un trasporto in autobetoniera<br />

di circa 20 minuti ad una temperatura di 18 °C; gli aggregati<br />

disponibili sono naturali con D max di 50 mm; è possibile scegliere tra<br />

CEM IV-A 42.5 e CEM I 52.5 e con almeno il 4% di aria inglobata; lo<br />

scarto quadratico medio del calcestruzzo (!), fornito dal<br />

preconfezionatore, è di circa 5 MPa. Tra le possibili composizioni<br />

scegliere quella ottimale. Si debba utilizzare inerte non in condizione<br />

S.S.A., ma con un’umidità dell’1% in peso.<br />

t c= CEM IV-A 42.5 a/c=0.5 t c=CEM I 52.5 a/c=0.5<br />

L m=15+4+2=21 L m=15+4+4=23<br />

a=(195-10)x0.9=166.5 l a’=60 a=(195-10)x0.9=166.5 l a’=60<br />

c=333Kg Vc=106 l c=333Kg V c=106 l<br />

V I=1000-166.5-106-60=667.5<br />

l<br />

Si sceglie la prima composizione perché richiede più inerte.<br />

P ISSA=667.5x2.7=1802 kg/m 3<br />

P I1%umidità=1802x1.01=1820 kg/m 3<br />

!Acqua=1820-1802=18 l<br />

V I=1000-166,5-106-60=667,5<br />

l