MATERIALI METALLICI

MATERIALI METALLICI

MATERIALI METALLICI

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

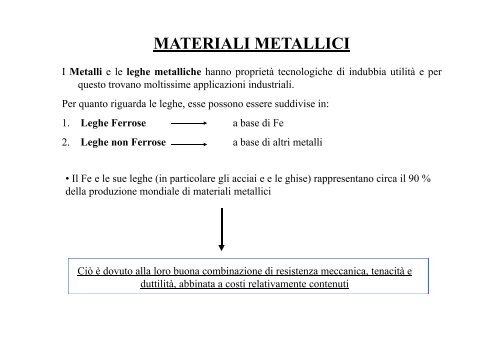

<strong>MATERIALI</strong> <strong>METALLICI</strong><br />

I Metalli eleleghe metalliche hanno proprietà tecnologiche di indubbia utilità e per<br />

questo trovano moltissime applicazioni industriali.<br />

Per quanto riguarda le leghe, esse possono essere suddivise in:<br />

1. Leghe Ferrose abasediFe<br />

2. Leghe non Ferrose a base di altri metalli<br />

• Il Fe F e lle sue leghe l h (in (i particolare ti l gli li acciai i i e e le l ghise) hi ) rappresentano t circa i il 90 %<br />

della produzione mondiale di materiali metallici<br />

Ciò è dovuto alla loro buona combinazione di resistenza meccanica, tenacità e<br />

duttilità, abbinata a costi relativamente contenuti

Le principali leghe del ferro sono:<br />

1. Acciai<br />

Leghe Ferrose<br />

2. Ghise<br />

Entrambe sono essenzialmente leghe Ferro – Carbonio e si differenziano poiché gli Acciai<br />

hanno un n % di carbonio < 22,06 06 e le ghise > 22,06 06<br />

• Gli Acciai sono soprattutto leghe da lavorazione plastica, cioè la forma dei<br />

semilavorati o degli oggetti finali viene ottenuta attraverso lavorazioni di deformazione<br />

plastica plastica, a caldo o a freddo: laminazione laminazione, forgiatura forgiatura, stampaggio ecc ecc.<br />

• Le Ghise sono invece leghe da fonderia: gli oggetti finali sono ottenuti direttamente<br />

dalla lega liquida, che viene colata e solidifica in forme che riproducono, in negativo, la<br />

forma dell’oggetto gg

Produzione della Ghisa e dell’Acciaio<br />

La Produzione dell’Acciaio può essere suddivisa in 3 fasi:<br />

1. Produzione della Ghisa grezza nell’Altoforno<br />

22. Prod Produzione ione dell’Acciaio<br />

3. Ottenimento dei semilavorati

1. Produzione della Ghisa grezza nell’Altoforno<br />

Un Altoforno è un forno del tipo “a tino” nel quale i minerale di partenza, sottoposti<br />

ad elevate T (intorno agli 800 °C) e mescolati ad altre sostanze che ne facilitano la<br />

reazione, subiscono una riduzione e si trasformano in ghisa<br />

In particolare nell’Altoforno vengono caricati<br />

• Minerali di Ferro (dai quali si estrae la maggior parte del Fe)<br />

• Carbon Coke (agente riducente)<br />

• Alt Altre sostanze t (i (in particolare ti l Cl Calcare) ) per ffar sii che h i minerali i li raggiungano i quella ll<br />

composizione chimico – fisica necessaria per la loro trasformazione<br />

Prima di esser immessi nell’altoforno<br />

I minerali del Ferro vengono estratti nelle miniere, lavorati e trasformati in “Pellets”<br />

negli li appositi iiiimpianti i i di trattamento,<br />

Il calcare viene estratto nelle cave (calcare grezzo), triturato e selezionato (calcare<br />

lavorato)<br />

Il carbon coke viene ottenuto dalla combustione del Carbon fossile nelle Cokerie

1. Produzione della Ghisa grezza nell’Altoforno<br />

Nell’altoforno il coke, a T intorno agli 800 °C, agisce da riducente degli ossidi<br />

di Ferro (in particolare Fe2O3) per produrre ghisa grezza che contiene circa il<br />

45 % di C assieme i add altre l iimpurità i àmediante di una serie i di reazioni i i<br />

• Il coke reagisce dapprima con l’ossigeno presente nell’aria per dare anidride<br />

carbonica:<br />

C+O 2<br />

3CO 2<br />

• L’anidride carbonica formatasi reagisce con il carbone in eccesso dando luogo<br />

all’ossido di carbonio:<br />

CO 2 + C 2CO

1. Produzione della Ghisa grezza nell’Altoforno<br />

• L’ossido di carbonio formatosi agisce da riducente degli ossidi di Ferro (in<br />

particolare Fe2O3) per produrre ghisa grezza che contiene circa il 45 % di C assieme ad<br />

altre impurità mediante la tipica reazione:<br />

Fe2O3 + 3 CO 2 Fe + 3CO2<br />

Nell’altoforno la quantità di carbon coke caricato risulta essere superiore a quella<br />

stechiometrica necessaria a ridurre i minerali di Ferro<br />

Solo una parte di C (quella che riduce i minerali) “va via” sotto forma di CO2<br />

mentre la parte in eccesso rimane “ intrappolata” nella miscela.<br />

All’uscita dell’altoforno si avrà una miscela liquida Fe-C ad alto contenuto di C<br />

(Ghisa Grezza)

2. Produzione dell’Acciaio<br />

All’uscita dell’altoforno la Ghisa viene colata direttamente in un contenitore mobile su<br />

rotaie tramite il quale viene trasportata all’acciaieria<br />

Il processo di preparazione dell’Acciaio consiste nella decarburazione della ghisa e<br />

nell’aggiunta nell aggiunta di componenti che consentano di ottenere quel grado di durezza e<br />

resistenza desiderato<br />

In particolare, in questa fase, l’acciaio è ottenuto dalla ghisa per ossidazione del<br />

Carbonio e delle altre impurità p presenti p nella ghisa g grezza, g , finché il contenuto di C<br />

nella miscela si riduce al livello richiesto<br />

Tutto questo si ottiene riscaldando nuovamente la ghisa in<br />

appositi forni chiamati Convertitori

2. Produzione dell’Acciaio<br />

Il processo più comunemente usato per la conversione della ghisa grezza in acciaio<br />

comporta l’uso di un Convertitore ad ossigeno<br />

Non è altro che un forno di forma cilindrica con rivestimento refrattario, nel cui<br />

interno è inserita una lancia che insuffla O2<br />

1. L’ossigeno puro della lancia reagisce con il bagno fuso per formare ossido di<br />

Ferro<br />

2 Fe (bagno fuso) + 02 FeO<br />

2. Il Carbonio (si ossida) reagisce quindi con l’ossido di Ferro e “va via” sotto<br />

forma di monossido di Carbonio<br />

2 FeO + C Fe + CO

2. Produzione dell’Acciaio<br />

• Immediatamente prima che abbia inizio la reazione con l’ossigeno, vengono aggiunte<br />

quantità controllate di addensanti di scorie<br />

• Con questo processo, della durata di circa 22 minuti, il contenuto di carbonio viene<br />

drasticamente abbassato e con esso anche le concentrazioni di impurità come lo Zolfo e il<br />

fosforo presenti p nella ghisa g grezza g

3. Ottenimento dei Semilavorati<br />

L’Acciaio fuso così ottenuto può essere colato dal convertitore sia in Lingottiere,<br />

sia mediante colata continua ottenendo lunghe bramme, tagliate di opportuna<br />

lunghezza<br />

Dopo essere stati colati, i lingotti vengono riscaldati in un forno a pozzo e quindi<br />

vengono laminati a caldo in Bramme, o altre forme che porteranno poi, mediante una<br />

successiva i llaminazione i i a caldo ld oafreddo, f dd add ottenere tt nastri, ti llamiere, i ttondini, di i ttravii a<br />

doppi T, rotaie ecc.<br />

Bisogna comunque dire che, oggi, più del 60% dell’acciaio grezzo è ottenuto con<br />

colata continua e si prevede che questa percentuale salga nel corso dei prossimi anni

Diagramma di Stato Ferro – Carburo di Ferro

Diagramma di Stato Ferro – Carburo di Ferro<br />

Il diagramma Fe – C contiene le seguenti fasi solide<br />

• Ferrite α<br />

Questa fase è una soluzione solida interstiziale del carbonio nel reticolo CCC del<br />

ferro (ferro α) ed è stabile fino a 910°C<br />

Il Carbonio è solo parzialmente solubile nel ferro α, con una solubilità allo stato<br />

solido massima dello 0,02% a 723 °C e minima dello 0,005% a 0°C

Diagramma di Stato Ferro – Carburo di Ferro<br />

• Austenite γ<br />

Questa Questa fase è una soluzione solida<br />

interstiziale del carbonio nel reticolo<br />

CFC del ferro (ferro γ) ed è stabile fino<br />

a 1493°C<br />

La solubilità del Carbonio<br />

nell’Austenite nell Austenite ha un massimo del 2,06 %<br />

a 1148°C e diminuisce fino allo 0,8% a<br />

723°C

• Cementite o Carburo di Ferro (Fe3C)<br />

Fe e C possono interagire anche formando un “composto intermetallico”<br />

chiamato appunto Cementite.<br />

Tale composto non è una fase di equilibrio in quanto quanto, sotto certe<br />

condizioni, esso può decomporsi nelle fasi più stabili di ferro e carbonio<br />

(cristalli di grafite). Tuttavia, per la maggior parte delle condizioni pratiche il<br />

FFe 3CC è molto l stabile bil equindi i diviene i trattato come una ffase di equilibrio ilib i<br />

Ha una composizione del 6,67% di C del 93,3% di Fe ed un composto<br />

duro e fragile

• FFerrite it δ<br />

Diagramma di Stato Ferro – Carburo di Ferro<br />

Questa fase è una soluzione solida interstiziale del carbonio nel reticolo CCC del<br />

ferro<br />

E quindi simile alla ferrite α masidifferenziadaquestaultimaperchéhauna<br />

maggior costante reticolare ed è stabile a T più elevate (fra 1390 °C e 1534 °C)<br />

La solubilità massima allo stato solido del carbonio si ha a 1495 °C (0,09%)

Diagramma di Stato Ferro – Carburo di Ferro<br />

Il diagramma Fe – C è caratterizzato da tre trasformazioni di notevole importanza<br />

TTrasformazione f i Euttetica E i<br />

Al punto di trasformazione eutettica che avviene alla T di 1148 °C, il liquido con 4,3<br />

di C forma Austenite con 2,06% , di C e il composto p Fe3C 3 che contiene 6,67% , di C<br />

1148 °C<br />

Liquido (4,3% C) Austenite γ (2,06% C) + Fe3C (6,67%C)

Diagramma di Stato Ferro – Carburo di Ferro<br />

Trasformazione Peritettica<br />

Al punto di trasformazione f i perittetica i i che h avviene i alla ll T di 1495 °C °C, il li liquido id con<br />

0,53 di C si combina con ferrite δ (0,09% C) per formare austenite γ con 0,17% di C<br />

1495 °C<br />

Liquido q (0,53 ( , % C) ) + ferrite δ (0,09% ( , C) ) Austenite γ (0,17% ( , C) )

Diagramma di Stato Ferro – Carburo di Ferro<br />

Trasformazione Eutettoidica<br />

Al punto di trasformazione eutettoidica che avviene alla T di 723°C, l’austenite<br />

solida lid (0 (0,8% 8% C) produce d fferrite it α (0 (0,02% 02% C) e CCementite tit (6 (6,67% 67% C)<br />

723 °C<br />

Austenite (0,8 % C) ferrite δ (0,02% C) + Fe3C (6,67% C)

Diagramma di Stato Ferro – Carburo di Ferro<br />

Trasformazione Eutettoidica<br />

QQuesta t ttrasformazione f i è molto lt iimportante t t per alcuni l i dit dei trattamenti tt ti ttermici i i ddegli li<br />

acciai al carbonio<br />

Un acciaio che contiene lo 0,8% di C è chiamato Acciaio Eutettoidico<br />

Se un acciaio contiene meno dello 0,8 % di C è chiamato Acciaio<br />

Ipoeutettoidico<br />

Se un acciaio contiene più p dello 0,8 , % di C è chiamato Acciaio Ipereutettoidico<br />

p

Acciai eutettoidici<br />

Se un campione di acciaio con 0,8 % di C viene riscaldato per un tempo sufficiente al<br />

di sopra di 723 °CC e mantenuto in temperatura (es (es. 750°C) 750 C) per un tempo sufficiente sufficiente, la<br />

sua struttura diventerà austenite omogenea (Processo di Austenitizzazione)<br />

Se poi viene raffreddato appena sopra i 723 °C la sua struttura rimarrà inalterata<br />

(punto a)<br />

Un ulteriore raffreddamento appena sotto la temperatura eutettoidica trasformerà<br />

l’i l’intera t struttura t tt dda austenite t it add una struttura t tt llamellare ll di llaminette i tt alternate lt t di fferrite it α<br />

(punto b) e Fe3C Tale struttura eutettoidica si chiama Perlite<br />

P i hé l l bilità dlC ll f it ll tit i lt l t t d<br />

Poiché la solubilità del C nella ferrite α nella cementite varia molto lentamente da<br />

723 °C a T ambiente, la struttura della perlite rimarrà invariata in tale intervallo

Acciai eutettoidici

Acciai ipoeutettoidici<br />

Se un campione di acciaio con 0,4 % di C viene riscaldato per un tempo sufficiente a<br />

circa 900 °C (punto a) per un tempo sufficiente, la sua struttura diventerà austenite<br />

omogenea g (Processo ( di Austenitizzazione) )<br />

Se poi viene raffreddato alla T del punto b (circa 775 °C) comincerà a nuclearsi della<br />

ferrite proeutettoidica che crescerà principalmente ai bordi dei grani austenitici<br />

Se si raggiunge la T del punto c, la quantità di ferrite proeutettoidica sarà aumentata<br />

(è la % di C avrà raggiunto lo 0,02%) a scapito della austenite la cui % di C sarà passata<br />

dll dallo 00,44 allo ll 00,88 A 723 °C, se il raffreddamento è lento, l’austenite rimanente si trasformerà in perlite<br />

attraverso la trasformazione eutettoidica<br />

La ferrite α formatasi dall’austenite a 723 °C si chiama ferrite eutettoidica per<br />

distinguerla da quella formatasi in precedenza

Acciai ipoeutettoidici

Acciai ipereutettoidici<br />

Se un campione di acciaio con 1,2 % di C viene riscaldato per un tempo sufficiente a<br />

circa 950 °C (punto a) per un tempo sufficiente, la sua struttura diventerà austenite<br />

omogenea g (Processo ( di Austenitizzazione) )<br />

Se poi viene raffreddato alla T del punto b comincerà a nuclearsi della cementite<br />

proeutettoidica p<br />

che crescerà principalmente ai bordi dei grani austenitici<br />

Se si raggiunge la T del punto c (appena sopra i 723 °C), la quantità di cementite<br />

proeutettoidica continuerà ad aumentare e la % di C nell’austenite residua passerà da 1,2<br />

a 0,8<br />

A 723 °C, se il raffreddamento è lento, l’austenite rimanente si trasformerà in perlite<br />

attraverso la trasformazione eutettoidica (punto d)<br />

La cementite formatasi dall’austenite a 723 °C si chiama cementite eutettoidica<br />

per distinguerla da quella formatasi in precedenza

Trattamenti termici degli acciai<br />

Variando le modalità di riscaldamento e raffreddamento degli acciai, si possono ottenere:<br />

• Strutture diverse da quelle di equilibrio rappresentate ne diagramma Fe – C<br />

• Diverse combinazioni di proprietà meccaniche<br />

EEsempio: i FFormazione i di MMartensite t it Fe F – C mediante di t Tempra T<br />

• Il trattamento di Tempra detto anche “tempra di indurimento”, consiste in un<br />

raffreddamento veloce con il quale è possibile ottenere una struttura cristallina<br />

particolarmente dura, detta Martensite<br />

• Se un Acciaio a struttura Austenitica viene raffreddato rapidamente in Acqua a T<br />

ambiente (Trattamento di Tempra), invece di formarsi Ferrite α o Cementite (a seconda<br />

se la % di C è maggiore o minore di 0,8), si formerà una struttura particolare chiamata<br />

Martensite

Martensite<br />

La Martensite è una fase metastabile composta da una soluzione solida interstiziale<br />

sovrassatura di C nel Fe CCC, o meglio in quello tetragonale a corpo centrato<br />

La tetragonalità è causata dalla leggera distorsione della cella CCC per la presenza del<br />

Carbonio<br />

• La T alla quale inizia la trasformazione da Austenite a Martensite si chiama Martensite<br />

Star Ms mentre quella a cui finisce si chiama Martensite Finish Mf<br />

• Dal Grafico si nota che la Ms diminuisce all’aumentare della % di C

Microstruttura della Martensite<br />

La microstruttura della<br />

martensite dipende dalla % di C<br />

• Per Acciai con % C < 0,6 la martensite è di tipo Aciculare, costituita da<br />

domini di aghetti con, all’interno del dominio orientamenti di poco diversi; all’interno del<br />

singolo aghetto la struttura è molto disordinata con un’alta densità di dislocazioni<br />

• Per Acciai con % C > 1 la martensite è di tipo a placchette; tali placchette<br />

hanno un alto contenuto di C, dimensioni variabili e sono spesso circondate da una grande<br />

quantità di Austenite non trasformata (residua)<br />

P A i i 0 6 % C 1 l i h i<br />

• Per Acciai con 0,6 < % C < 1 la martensite ha una struttura mista,<br />

formata sia da martensite aciculare che a placchette

Caratteristiche Meccaniche della Martensite<br />

•La Durezza e la Resistenza Meccanica della Martensite dipendono dalla % di C<br />

aumentando entrambe con quest’ultima<br />

• Allo stesso modo però, all’aumentare all aumentare del contenuto di C diminuiscono sensibilmente la<br />

Duttilità elaTenacità<br />

La regione ombreggiata indica la possibile<br />

perdita di di ddurezza ddovuta alla ll presenzadi di<br />

austenite<br />

Martensite<br />

residua, meno dura della<br />

Spesso dunque gli Acciai temprati<br />

risultano essere Duri ma anche molto<br />

fragili per cui devono essere<br />

sottoposti ad un trattamento di<br />

Rinvenimento

Trattamenti termici degli acciai: Rinvenimento<br />

Il Rinvenimento èilprocesso di riscaldamento di un acciaio Martensitico, realizzato<br />

pertanto dopo un trattamento di Tempra, che viene realizzato ad una T

Rinvenimento<br />

La Martensite è una struttura metastabile (soluzione solida interstiziale sovrassatura di C<br />

nel Fe TCC) che quando viene riscaldata si decompone<br />

• Nella Martensite Aciculare Aciculare, tipica degli acciai a basso contenuto di C c’è cèun un alta<br />

densità di dislocazioni che forniscono agli atomi di C posizioni di energia inferiore<br />

rispetto alle loro posizioni interstiziali: il rinvenimento a T comprese fra 20 °C e 200 °C<br />

comporta la segregazione di tali atomi nelle posizioni a bassa E<br />

• Per gli Acciai Martensitici con % di C più alte, il meccanismo principale di<br />

ridistribuzione del carbonio a T di rinvenimento C è la formazioni di precipitati<br />

Per T< 200°C si forma un precipitato molto fine chiamato Carburo epsilon<br />

Per 200°C < T < 700°C il carburo che si forma è la Cementite

Effetto della T di Rinvenimento sulla durezza<br />

La diminuzione graduale della Durezza all’aumentare all aumentare della T di rinvenimento è dovuto<br />

alla diffusione degli atomi di C dalle posizioni inizialmente occupate verso interstizi<br />

reticolari per p formare i precipitati p p<br />

di carburo di ferro.

Diagramma TTT per un Acciaio Eutettoidico<br />

Per costruire tale diagramma si analizzano le trasformazioni subite dall’austenite di un<br />

acciaio eutettoidico quando viene sottoposta ad un doppio trattamento<br />

1. Raffreddamento rapido ad una T inferiore alla T Eutettoidica (723 °C)<br />

2. Mantenimento per un determinato ∆t a quella T in modo da ottenere una trasformazione<br />

Isoterma<br />

Per studiare i mutamenti microstrutturali si utilizzano un certo numero di provini di piccole<br />

dimensioni che vengono dapprima austenitizzati in forno ad una T > 723°C, poi vengono<br />

raffreddati rapidamente in un bagno di Sali fusi alla T desiderata (< 723°C) e superiore alla<br />

Ms<br />

infine, mantenuto a quella T per diversi ∆t, i campioni vengono singolarmente rimossi dal<br />

bagno e raffreddati in aria a Tambiente<br />

La microstruttura ottenuta ad ogni intervallo di tempo di trasformazione può essere così<br />

analizzata a T ambiente

Diagramma TTT per un Acciaio Eutettoidico<br />

Utilizzando il procedimento descritto si verifica che, per un acciaio eutettoidico<br />

raffreddato rapidamente e poi tenuto in condizioni isoterme a T = 705 °C si osserva che<br />

dopo 6 minuti inizia la formazione di un piccola quantità di Perlite grossolana e dopo 67<br />

minuti tale trasformazione si è completata

Diagramma TTT per un Acciaio Eutettoidico<br />

Ripetendo la stessa procedura a T progressivamente inferiori inferiori, si può costruire il<br />

diagramma TTT<br />

Per trasformazioni isoterme con 723° C < T < 550° C si hanno microstrutture<br />

perlitiche che, al diminuire della T, passano da Perlite grossolana a Perlite fine<br />

Per raffreddamenti rapidi a T inferiori a Mf l’austenite si trasforma completamente<br />

in Martensite

Diagramma TTT per un Acciaio Eutettoidico<br />

Se un Acciaio eutettoidico che si trova inizialmente a T > 723° C (austenite),<br />

subisce una trasformazione isotermica dopo essere stato raffreddato velocemente a<br />

una T compresa fra 550° C e 250°C, si ottiene una struttura intermedia fra<br />

Martensite e Perlite, la Bainite<br />

La Bainite è una struttura eutettoidica non lamellare formata da Ferrite α e<br />

cementite (Fe3C)

Classificazione degli Acciai<br />

Gli acciai possono essere genericamente suddivisi in due categorie:<br />

1. Acciai al Carbonio (quelli di cui si è parlato finora)<br />

2. Acciai Legati<br />

Acciai Legati: Almeno un elemento di lega supera il 4-5%<br />

Acciai Basso Legati: tutti gli elementi di lega sono < 4-5%<br />

Gli Acciai al Carbonio sono Leghe Fe-C che contengono da una percentuale molto<br />

bassa (circa lo 0,03 %) all’1,2 all 1,2 % di C, dallo 0,25 all’1% all 1% di manganese e quantità minori<br />

di altri elementi quali Silicio oltre a Fosforo e Zolfo (impurità)<br />

Il manganese e il silicio, aggiunti durante la produzione dell’acciaio in quanto<br />

di diossidanti id ti (il MMn è anche h ddesolforante lf t e comporta t un aumento t dll delle resistenza it<br />

meccanica)<br />

La classificazione l ifi i ddegli li AAcciai i i all C maggiormente i usata è quella ll americana i AS AISI – SA SAE.<br />

In base ad essa, un Acciaio è designato mediante un numero a 4 cifre: le prime due per<br />

gli Acciai al C sono 10, le altre 2 indicano la % di C presente , moltiplicata per 100<br />

Es.: La sigla AISI – SAE 1030 indica un acciaio al Carbonio con contenuto in C pari allo<br />

0,30%

Limiti degli Acciai al C: Utilizzo degli Acciai Legati<br />

Gli acciai al C possono essere utilizzati solo se le condizioni di sollecitazione e di utilizzo<br />

non sono troppo severe in quanto hanno alcune limitazioni tra le quali:<br />

1. Il carico di rottura non può superare i 690 MPa senza che si abbia perdita di duttilità e<br />

resilienza<br />

22. Non si possono produrre pezzi di elevato spessore con struttura interna martensitica in<br />

quanto la Tempra non può essere spinta in profondità<br />

3. Hanno una bassa resistenza alla Corrosione e all’Ossidazione<br />

4. Hanno una bassa resilienza a Basse T<br />

Per tali motivi sono stati sviluppati gli Acciai Legati che contengono elementi di lega al<br />

fine di migliorare le loro proprietà<br />

Questi sono più costosi degli Acciai al CC, ma per molte applicazioni sono gli unici<br />

materiali che possono soddisfare le specifiche costruttive<br />

I principali elementi di lega sono: Manganese, Nichel, Cromo, Molibdeno e Tungsteno<br />

Altri elementi possono essere Vanadio, Cobalto, Silicio, Boro, Rame, Alluminio etc.

Esercizio 1<br />

Un acciaio al Carbonio contenente lo 0,8 % C viene raffreddato lentamente da 750 °C a<br />

una temperatura appena sotto i 723 °C. Assumendo che l’Austenite si sia completamente<br />

trasformata in ferrite α e Cementite calcolare:<br />

1. la % in peso della ferrite eutettoidica formatasi<br />

2. la % in peso della Cementite eutettoidica formatasi

Esercizio 1: risoluzione<br />

Applicando la regola della leva si ha:<br />

6,67- 0,80 5,87<br />

% Fea = × 100 = × 100 = 88,3%<br />

6,67 - 0,02 6,65<br />

0,80- 0,02 0,78<br />

6,67 -<br />

0,02 6,65<br />

% Fe3C = × 100 = × 100 = 11,7%

Esercizio 2<br />

1 Kg di acciaio al Carbonio ipoeutettoidico con 0,4 % C viene raffreddato lentamente da<br />

940 °C a una temperatura appena sotto i 723 °C. Calcolare:<br />

11. l la % in i peso dell’Austenite d ll’A i presente a 723°C 23°C presente nell’Acciaio ll’A i i<br />

2. la quantità in peso della Ferrite proeutettoidica presente nell’Acciaio<br />

33. lla quantità tità iin peso della d ll Ferrite F it eutettoidica t tt idi presente t nell’Acciaio ll’A i i<br />

4. la quatnità in peso della Cementite eutettoidica presente nell’Acciaio

Esercizio 2: risoluzione 1<br />

Applicando la regola della leva si ha:<br />

0, 40- % Austenite g =<br />

0,80 -<br />

0,02<br />

× 100 = 48,72%<br />

0,02<br />

% Fea<br />

0,80 -<br />

proeutettoidica =<br />

0,80 -<br />

0, 40<br />

× 100 = 51, 28%<br />

0,02

Esercizio 2: risoluzione 1<br />

Raggiunta la T di 723°C l’acciaio è costituito dal 48,72 % di austenite e dal 51,28<br />

%diFeα proeutettoidica<br />

l’austenite (%C = 0,8) comincia a trasformarsi in ferrite e cementite eutettoidiche<br />

AApplicando li d la l regola l della d ll leva l si ih ha:<br />

6,67 - 0, 40<br />

% Fe a totale = × 100 100= 94 94,28% 28%<br />

6,67- 0,02<br />

0, 40- 0,02<br />

Fe C totale = × =<br />

667 6,67- 0,02 002<br />

% 3<br />

100 5,72%<br />

Per calcolare la ferrite formatasi all’eutettoidico basta sottrarre alla % di ferrite<br />

totale quella di ferrite proeutettoidica:<br />

% Fea eu = 94, , 28% - 51, ,<br />

28% = 43%

Esercizio 2: risoluzione 1<br />

In definitiva, al di sotto dei 723°C l’acciaio sarà costituito da:<br />

5, 72<br />

( 1000 ) 57,2<br />

100<br />

Fe3C= × g = g<br />

94, 28<br />

Fea tot = × ( 1000g) = 942,8 g di cui :<br />

100<br />

Fea 43<br />

eut = × (1000 g) = 430g<br />

100<br />

Fe a<br />

51,28<br />

pro pro = × (1000 (1000 g ) =<br />

512 512,88<br />

g<br />

100

Esercizio 2: risoluzione 2<br />

Raggiunta la T di 723°C l’acciaio è costituito dal 48,72 % di austenite e dal 51,28 % di<br />

Feα proeutettoidica<br />

Su 1 Kg di acciaio si ottengono:<br />

51,28<br />

Fea pro p = × (1000 ( g ) = 512,8 , g<br />

100<br />

48,72<br />

g = × (1000 g) =<br />

487,2g<br />

100

Esercizio 2: risoluzione 2<br />

Dai 487,2 g di austenite si formano la Fe 3C e la Fe α eutettoidica. Applicando la regola<br />

della leva si ha:<br />

667 6,67- 0,8 08<br />

% Fea eu = × 100 = 88, 27%<br />

6,67 - 0,02<br />

0,8 , - 0,02 ,<br />

% FFe3C C = × 100 100= 11,73% 11 73%<br />

6,67- 0,02<br />

Le quantità in peso di Fe 3C e Fe α eutettoidica saranno date da:<br />

88,27<br />

Fea eut = × (487, 2 g) = 430g<br />

100<br />

11,73<br />

Fe3C= × ( 487,2g) = 57,2g<br />

100<br />

Le quantità in peso di e Fe α totale è date da:<br />

FFea eutt + Fe F a pro= 430 430g + 512 512,88 g =<br />

942,8 942 8g

Esercizio 3<br />

Determinare le composizioni che deve avere un acciaio affinche alla temperatura<br />

eutettoidica, sia costituito dal 50 % di austenite

Esercizio 3<br />

Determinare le composizioni che deve avere un acciaio affinche alla temperatura<br />

eutettoidica, sia costituito dal 50 % di austenite<br />

Esisteranno due composizioni tali da soddisfare<br />

la condizione richiesta:<br />

X 1<br />

X 2<br />

acciaio ipoeutettoidico<br />

acciaio ipereutettoidico

Esercizio 3: risoluzione<br />

Si applica la regola della leva a ritroso:<br />

acciaio ipoeutettoidico:<br />

g<br />

x<br />

- 0,02 50<br />

x<br />

00,88 - 0,02 0 02 100<br />

1<br />

% = × 100 = 50 1 = 0,02+ × 0,8- 0,02 = 0,41<br />

acciaio ipereutettoidico:<br />

g<br />

x<br />

6,67- 2<br />

50<br />

2<br />

( )<br />

( )<br />

% = × 100 = 50 = 6,67- × 6,67- 0,8 = 3,73<br />

6,67- 0,8 100<br />

x<br />

Affinchè, a T= 723°C, l’acciaio sia costituito dal 50% di Austenite, deve<br />

presentare una contenuto in carbonio pari allo 0,41% (ipo) o 3,73% (iper).