RESIPOLINO n. 5

RESIPOLINO n. 5

RESIPOLINO n. 5

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Gli stampi utilizzati fino ad oggi sono<br />

principalmente metallici, per la maggior<br />

parte in acciaio, che garantiscono<br />

un’eccellente finitura superficiale e<br />

precisione del pezzo da produrre oltre ad<br />

un’ottima durata. Inoltre sono facilmente<br />

riscaldabili avendo un’elevata<br />

conducibilità termica. Di contro però si<br />

hanno gli elevati costi di produzione, che<br />

si scontrano spesso col limitato numero di<br />

pezzi da produrre richiesto dalle<br />

commesse. In questo lavoro si è deciso<br />

quindi di analizzare il comportamento di<br />

uno stampo in materiale composito, il<br />

quale presenta costi di lavorazione<br />

decisamente inferiori a discapito della vita<br />

utile dello stampo e della bassa<br />

conducibilità termica. Per ottimizzare i<br />

costi di riscaldamento, si è studiato<br />

l’inserimento di resistenze termiche<br />

all’interno dello stampo, per ovviare al<br />

deficit di conducibilità con quelli metallici.<br />

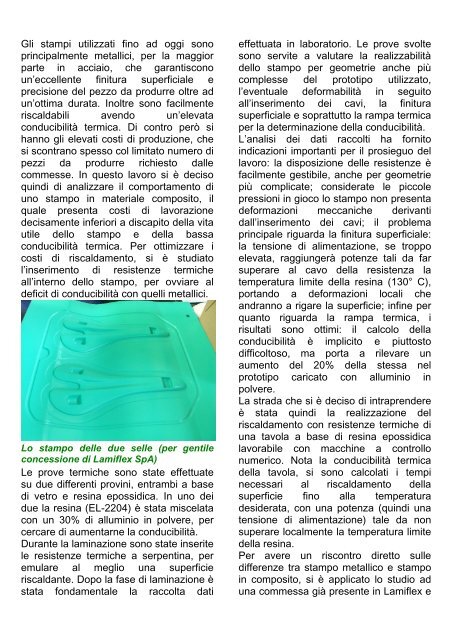

Lo stampo delle due selle (per gentile<br />

concessione di Lamiflex SpA)<br />

Le prove termiche sono state effettuate<br />

su due differenti provini, entrambi a base<br />

di vetro e resina epossidica. In uno dei<br />

due la resina (EL-2204) è stata miscelata<br />

con un 30% di alluminio in polvere, per<br />

cercare di aumentarne la conducibilità.<br />

Durante la laminazione sono state inserite<br />

le resistenze termiche a serpentina, per<br />

emulare al meglio una superficie<br />

riscaldante. Dopo la fase di laminazione è<br />

stata fondamentale la raccolta dati<br />

effettuata in laboratorio. Le prove svolte<br />

sono servite a valutare la realizzabilità<br />

dello stampo per geometrie anche più<br />

complesse del prototipo utilizzato,<br />

l’eventuale deformabilità in seguito<br />

all’inserimento dei cavi, la finitura<br />

superficiale e soprattutto la rampa termica<br />

per la determinazione della conducibilità.<br />

L’analisi dei dati raccolti ha fornito<br />

indicazioni importanti per il prosieguo del<br />

lavoro: la disposizione delle resistenze è<br />

facilmente gestibile, anche per geometrie<br />

più complicate; considerate le piccole<br />

pressioni in gioco lo stampo non presenta<br />

deformazioni meccaniche derivanti<br />

dall’inserimento dei cavi; il problema<br />

principale riguarda la finitura superficiale:<br />

la tensione di alimentazione, se troppo<br />

elevata, raggiungerà potenze tali da far<br />

superare al cavo della resistenza la<br />

temperatura limite della resina (130° C),<br />

portando a deformazioni locali che<br />

andranno a rigare la superficie; infine per<br />

quanto riguarda la rampa termica, i<br />

risultati sono ottimi: il calcolo della<br />

conducibilità è implicito e piuttosto<br />

difficoltoso, ma porta a rilevare un<br />

aumento del 20% della stessa nel<br />

prototipo caricato con alluminio in<br />

polvere.<br />

La strada che si è deciso di intraprendere<br />

è stata quindi la realizzazione del<br />

riscaldamento con resistenze termiche di<br />

una tavola a base di resina epossidica<br />

lavorabile con macchine a controllo<br />

numerico. Nota la conducibilità termica<br />

della tavola, si sono calcolati i tempi<br />

necessari al riscaldamento della<br />

superficie fino alla temperatura<br />

desiderata, con una potenza (quindi una<br />

tensione di alimentazione) tale da non<br />

superare localmente la temperatura limite<br />

della resina.<br />

Per avere un riscontro diretto sulle<br />

differenze tra stampo metallico e stampo<br />

in composito, si è applicato lo studio ad<br />

una commessa già presente in Lamiflex e