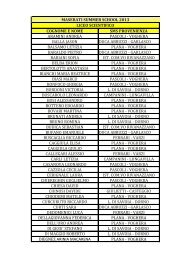

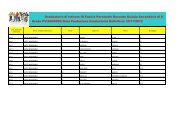

Presentazione del progetto - Istituto Istruzione Superiore Maserati

Presentazione del progetto - Istituto Istruzione Superiore Maserati

Presentazione del progetto - Istituto Istruzione Superiore Maserati

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Stage di<br />

chimica

• Preparare nanopolveri di zirconia con due diversi metodi<br />

• Caratterizzare le polveri con diffrazione di raggi X, analisi termica e<br />

microscopia<br />

Scopo <strong>del</strong> lavoro<br />

• Utilizzare le polveri nell’apparato per la sinterizzazione, preparando i<br />

sinterizzati (“pastiglie” di polvere densificata)<br />

• Caratterizzare i sinterizzati con diffrazione di raggi X, metodi per<br />

determinare la densità e microscopia

Analisi<br />

termica<br />

Diffrazione ai<br />

raggi X<br />

Riscaldamenti<br />

in forno<br />

Solvotermale<br />

In MeOH<br />

Nanopolveri<br />

Idrolisi acida di<br />

Zr propossido<br />

Analisi<br />

termica<br />

Diffrazione ai<br />

raggi X<br />

Riscaldamenti<br />

in forno<br />

Sinterizzato Sinterizzato<br />

Metodo<br />

geometrico<br />

Diffrazione ai<br />

raggi X<br />

Diffrazione ai<br />

raggi X<br />

Zirconio minerale<br />

Densità Densità<br />

Metodo di<br />

Archimede<br />

Metodo<br />

geometrico<br />

Metodo di<br />

Archimede

Strumenti ed apparecchiature utilizzate<br />

Per la preparazione <strong>del</strong>le polveri:<br />

• comuni: bilancia, normale vetreria, piastre agitanti, bagno a ultrasuoni<br />

• reattore idrotermale (bomba)<br />

• forni<br />

Per la preparazione dei sinterizzati:<br />

• apparato per l’HP-FARS<br />

Per la caratterizzazione di polveri e sinterizzati :<br />

• analisi termica simultanea SDT (Simultaneous DSC-TGA)<br />

• diffrattometro a raggi X<br />

• calibro di precisione per metodo geometrico (misure di densità)<br />

• apparecchiatura per il metodo di Archimede (misure di densità)<br />

Verranno illustrati nel seguito i dettagli ed i principi di funzionamento

A cosa serve:<br />

La zirconia<br />

• come componente (elettrolita solido) nelle celle a combustibile, che<br />

rappresentano una fonte di energia alternativa al petrolio.<br />

• in campo biologico perchè è resistente alla corrosione all’alta<br />

temperatura e all’usura, è sensore <strong>del</strong>l’ossigeno e imitazione <strong>del</strong><br />

diamante.<br />

• per le sue proprietà meccaniche: è dura come l’acciaio, si può<br />

utilizzare per fare protesi ossee e dentarie

A cosa serve:<br />

La zirconia<br />

• Come componente (elettrolita solido) nelle celle a combustibile, che<br />

rappresentano una fonte di energia alternativa al petrolio. Le celle a<br />

combustibile sono un dispositivo elettrochimico che permette di ottenere<br />

elettricità direttamente da certe sostanze, tipicamente da idrogeno ed ossigeno<br />

• Come sensore <strong>del</strong>l’ossigeno<br />

• Per le sue proprietà meccaniche: è dura come l’acciaio<br />

• é resistente alla corrosione, all’alta temperatura e all’usura<br />

• Come barriera termica nelle coperture di motori diesel e di jet. Aumento<br />

<strong>del</strong>l’efficienza dei motori, che possono lavorare a temperatura maggiore<br />

• Per fare protesi ossee e dentarie<br />

• Per componenti nanoelettronici<br />

• In gioielleria come imitazione <strong>del</strong> diamante (come monocristallo)

Nanopolveri di zirconia<br />

La zirconia a pressione ambientale esiste in tre diversi polimorfi:<br />

Monoclina<br />

(1175°C)<br />

Tetragonale<br />

(1175° - 2370°C)<br />

Cubica<br />

(2370° - 2680°C)<br />

Tetragonale e cubica sono quelle rilevanti per le applicazioni<br />

tecnologiche, basate sulla loro conducibilità di ossigeno in celle a<br />

combustibile, sensori e catalisi.<br />

Le fasi tetragonali e cubiche sono solitamente stabili a<br />

temperatura ambiente con aggiunta di droganti (cationi di bassa<br />

valenza) come Ca 2+ , Mg 2 + e Y 3 +.

Recentemente, la stabilizzazione <strong>del</strong>la fase metastabile introdotta<br />

dalle nanostrutture ha attratto considerevoli attenzioni, non solo<br />

nella zirconia, ma in parecchi altri ossidi che includono Al 2O 3, TiO 2 e<br />

perovskiti. Questo effetto è generalmente osservabile quando la<br />

dimensione dei domini cristallini sotto un certo valore critico.<br />

Secondo alcuni autori, il limite al di sotto <strong>del</strong> quale è stabilizzata la<br />

struttura tetragonale è di 30 nm.

La sinterizzazione<br />

Per preparare campioni di zirconia massivi si parte da polveri e si effettua una<br />

sinterizzazione.<br />

La sinterizzazione consiste in un trattamento termico di un compatto di polveri al di<br />

sotto <strong>del</strong> loro punto di fusione. Le polveri sono composte da particelle, o grani, i<br />

quali scaldandosi si fondono parzialmente tra loro, formando dei colli. Le porosità<br />

tra le particelle vengono rimosse e le particelle crescono di dimensioni.<br />

collo<br />

Le polveri di partenza sono nanometriche, cioè i grani hanno dimensioni <strong>del</strong>l’ordine di<br />

grandezza dei nanometri.<br />

Durante la sinterizzazione i grani aumentano di dimensioni.<br />

Noi impiegheremo un metodo innovativo di sinterizzazione, illustrato in dettaglio più<br />

avanti, che permette di mantenere la dimensione dei grani nanometrica.

Le polveri sono costituite da grani uniti assieme a formare aggregati<br />

Gli aggregati possono essere grandi o piccoli, regolari o irregolari<br />

aggregato<br />

grano nanometrico<br />

aggregato<br />

Dimensione dei grani (nel<br />

nostro caso nanometrica)<br />

e dimensione e forma degli<br />

aggregati sono due cose<br />

diverse e indipendenti l’una<br />

dall’altra

Immagine al microscopio a trasmissione elettronica di un aggregato di zirconia<br />

grano<br />

Si notano anche i piani <strong>del</strong> reticolo cristallino all’interno <strong>del</strong> singolo grano

1. Aggregati grandi e irregolari sono<br />

più difficili da compattare in fase<br />

di sinterizzazione<br />

2. Aggregati piccoli e regolari sono<br />

più facili da compattare in fase di<br />

sinterizzazione

Le polveri ottimali da sinterizzare devono avere degli<br />

aggregati regolari<br />

Vogliamo anche ottenere dei sinterizzati con dimensioni dei<br />

grani nanometriche e fase prevalentemente tetragonale<br />

Cercheremo di produrre polveri con dimensioni grani<br />

nanometriche e fase tetragonale

Si parte da un alcossido, ovvero un sale di zirconio con 4 gruppi alcossidici (un alcol<br />

a cui è stato tolto un H + ):<br />

Principio <strong>del</strong> metodo<br />

Questo prodotto è instabile in soluzione acquosa.<br />

Quando reagisce con l’acqua, idrolizza formando zirconia, secondo la reazione:<br />

Dove R = CH 2CH 2CH 3<br />

Aggiungiamo acido nitrico all’ambiente di reazione, perché gli H + liberati dall’acido<br />

si attaccano alle particelle di zirconia, rendendole cariche positivamente.<br />

Le particelle quindi si respingono elettrostaticamente: così facendo, si evita<br />

l’aggregazione <strong>del</strong>le particelle stesse.

Preparazione zirconia:<br />

Zr propossido, idrolisi acida<br />

1. Si pesano 5,85 g di zirconio propossido (70%<br />

in propanolo) a cui vengono aggiunti a<br />

temperatura ambiente 25 ml di propanolo.<br />

2. Si pone il becher sotto agitazione.<br />

3. Si prepara una soluzione diluita di acido<br />

nitrico (0,173 ml di acido nitrico 65% in<br />

2,25 ml di acqua) che verrà poi aggiunta<br />

goccia a goccia alla soluzione.<br />

4. Si formerà immediatamente un precipitato<br />

bianco lanuginoso (fig. 1).<br />

5. Lasciare sotto agitazione per circa un’ora. Il<br />

prodotto viene filtrato e seccato a 60°C in<br />

stufa per 12 h.<br />

6. Macinare nel mortaio (fig. 2) e riempire con<br />

un sottile strato di polvere una navetta e<br />

mettere in forno a 400°C per 1h (fig. 3).<br />

7. Fare il diffrattogramma (come vedremo in<br />

seguito) e poi rimettere in forno per 1 h a<br />

500°C. e ripetere diffrattogramma per<br />

confrontare i risultati.<br />

fig. 2<br />

fig. 1<br />

fig. 3

Principio <strong>del</strong> metodo<br />

Si prepara un gel amorfo facendo precipitare in ambiente basico<br />

una soluzione di un sale di zirconio (in questo caso zirconil<br />

nitrato).<br />

L’agente basico è dato da urea, che si idrolizza, liberando<br />

ammoniaca.<br />

Il gel amorfo viene cristallizzato ponendolo ad alta temperatura in<br />

un reattore idrotermale (bomba), in grado di reggere alle elevate<br />

pressioni che si sviluppano all’interno <strong>del</strong> recipiente, generate<br />

dall’ebollizione <strong>del</strong> solvente.<br />

In seguito, dopo aver recuperato il prodotto per filtrazione, la<br />

cristallizzazione viene completata calcinando ad alta temperatura<br />

(400°C) in forno.<br />

Per rimuovere eventuali residui organici si calcina fino a 600°C.

Principio <strong>del</strong> metodo<br />

Da alcuni studi [36,37] è risultato come i cristalli di zirconile, posti in soluzione, non<br />

contengano ioni zirconile ZrO 2+ , ma piuttosto ioni tetramerici <strong>del</strong> tipo [Zr(OH) 2 .4H 2 O] 4 8+ . I<br />

quattro atomi di Zr presenti in ogni unità sono posti ai quattro vertici di un quadrato, ed<br />

ogni zirconio è coordinato da 2 OH a ponte e 4 molecole d’acqua.<br />

Durante la deprotonazione, in seguito all’aggiunta di una base, questi ioni tetramerici<br />

rilasciano H + dall’acqua coordinata e conseguentemente aggiungono alcuni idrossili sugli atomi<br />

di Zr, ma non disposti a ponte (eq. 1).<br />

In seguito avviene la polimerizzazione (eq. 2) tra questi ioni tetramerici appena formatisi,<br />

[Zr(OH) 2+x .(4-x)H 2 O] 4 (8-4x)+ , a dare specie polimeriche, ed infine il nucleo <strong>del</strong>la zirconia<br />

idrata.<br />

[Zr(OH) 2 .4H 2 O] 4 8+ ↔ [Zr(OH)2+x .(4-x)H 2 O] 4 (8-4x)+ + 4xH + (1)<br />

↔ [ZrO y (OH) 2+x-2y .zH 2 O] n + mH 2 O (2)<br />

In metanolo alcuni dei gruppi<br />

OH a ponte sono sostituiti da<br />

OCH 3<br />

Nell’esempio a sinistra si<br />

tratta di gruppi C 2H 5<br />

La presenza di gruppi OCH 3<br />

aiuta a eliminare<br />

l’aggregazione durante la<br />

sintesi

Bomba idrotermale

Preparazione Zirconia pura in “bomba<br />

idrotermale”<br />

1. Si pesano 5,443 g di ZrO(NO 3 ) 2·6H 2O e<br />

9,6 g di urea che verranno miscelati in 40<br />

ml di metanolo.<br />

2. Per agevolare la dissoluzione si immerge il<br />

becher in un bagno a ultrasuoni per una<br />

durata di un’ora.<br />

3. Successivamente si travasa il contenuto<br />

nella bomba idrotermale e riscaldata in<br />

forno a 160°C per circa 20h.<br />

4. Lasciar raffreddare. Filtrare il contenuto<br />

ed effettuare lavaggi con circa 56 ml di<br />

metanolo e successivamente lavare con<br />

acqua fino a che il pH non raggiunge un<br />

valore tra 6 – 7.<br />

5. Lasciar essiccare naturalmente.<br />

6. Macinare nel mortaio e riempire con un<br />

sottile strato di polvere una navetta e<br />

mettere in forno a 600°C per circa<br />

un’ora.<br />

Urea in<br />

MeOH<br />

Preparazione<br />

miscela di reazione<br />

ZrO(NO 3 ) 2 in<br />

MeOH<br />

Filtrazione<br />

su buckner<br />

Trattamento<br />

idrotermale<br />

Prodotto

Il prodotto è divenuto nero. La spiegazione più plausibile per<br />

questo fenomeno potrebbe essere che, la parte organica <strong>del</strong>la<br />

polvere, che è quella che viene bruciata all’interno <strong>del</strong> forno, una<br />

volta consumato l’ossigeno <strong>del</strong>l’aria durante il processo di<br />

calcinazione ha sottratto ossigeno al reticolo cristallino <strong>del</strong>la<br />

zirconia creando quindi dei centri di colore.<br />

Rimettendolo in forno per altre due ore a 700°C il reticolo è in<br />

grado di recuperare l’ossigeno perso, ritornando di colore bianco.<br />

Prima Dopo

Calcinando la medesima polvere amorfa più lentamente, con<br />

un programma termico di riscaldamento pari a 5°C al minuto,<br />

fino a 600°C, la polvere ottenuta è bianca, poiché i tempi<br />

lenti di calcinazione permettono un migliore scambio con<br />

l’ossigeno atmosferico.

Si definiscono ANALISI TERMICHE un<br />

gruppo di tecniche nelle quali una<br />

proprietà fisica di una sostanza viene<br />

misurata in funzione <strong>del</strong>la temperatura<br />

mentre la sostanza è sottoposta ad un<br />

trattamento a temperatura<br />

programmata.<br />

La calorimetria a scansione differenziale (DSC) è un metodo termico nel<br />

quale viene misurata, in funzione <strong>del</strong>la temperatura <strong>del</strong> campione, la<br />

differenza tra i flussi termicinella sostanza ed in un riferimento mentre<br />

entrambi sono sottoposti ad un programma controllato di temperatura.<br />

L’analisi termogravimetrica (TGA) è una<br />

tecnica in cui viene misurato il peso di una<br />

sostanza mentre essa è soggetta al<br />

riscaldamento con crescita controllata<br />

<strong>del</strong>la temperatura.

DSC (W/g)<br />

2.5<br />

2<br />

1.5<br />

1<br />

0.5<br />

0<br />

-0.5<br />

-1<br />

-1.5<br />

-2<br />

-2.5<br />

Analisi termica <strong>del</strong> propossido<br />

0 200 400 600 800<br />

0<br />

1000<br />

Tempertura (°C)<br />

Dall’analisi possiamo osservare l’evento associato alla<br />

combustione <strong>del</strong>la matrice organica,sottoforma di un picco<br />

evidente tra i 200 e 300°C. Altri picchi esotermici meno<br />

evidenti segnalano fenomeni di decomposizione termica fino ad<br />

una temperatura superiore ai 400°C. La perdita in peso dovuta<br />

alla calcinazione si stabilizza poco dopo i 400°C.<br />

100<br />

80<br />

60<br />

40<br />

20<br />

TGA (%)<br />

DSC<br />

TGA

DSC (W/g)<br />

0<br />

-0,2<br />

-0,4<br />

-0,6<br />

-0,8<br />

-1<br />

-1,2<br />

-1,4<br />

-1,6<br />

-1,8<br />

ZrO2 pura (MeOH)<br />

0 100 200 300 400 500 600 700 800<br />

Temperatura (°C)<br />

Anche in questo caso possiamo osservare un picco evidente tra i 200 e<br />

300°C associato alla combustione <strong>del</strong>la matrice organica, ed altri<br />

picchi esotermici a temperature superiori. La perdita in peso dovuta<br />

alla calcinazione in questo caso non si stabilizza fino a circa 600°C.<br />

Dal confronto con l’aspetto <strong>del</strong>le polveri ottenute dopo calcinazione,<br />

possiamo in effetti confermare che il prodotto ottenuto da propossido<br />

era di colore bianco, mentre quello ottenuto da sintesi in metanolo era<br />

di colore scuro. Evidentemente la matrice organica nel secondo caso è<br />

di più difficile eliminazione.<br />

100<br />

95<br />

90<br />

85<br />

80<br />

75<br />

TGA (%)<br />

DSC<br />

TGA

Il diffrattometro a raggi X permette di conoscere la composizione<br />

cristallina e la dimensione dei grani dei prodotti.<br />

Il generatore produce un fascio monocromatico di raggi X che<br />

attraversando il campione viene diffratto dal reticolo cristallino.<br />

Ad uno specifico angolo di incidenza, i raggi X sono in fase e producono<br />

una fascio secondario intensificato che viene ricevuto dal detector.<br />

Il computer collegato al diffrattometro riceve ed elabora i dati<br />

fornendoci un diffrattogramma col quale potremo identificare la<br />

dimensione dei grani e la composizione percentuale <strong>del</strong> prodotto.

Intensità (u.a.)<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Propossido 400°C<br />

27 28 29 30 31 32 33 34<br />

2q (°)<br />

Intensità (u.a.)<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Propossido 500°C<br />

27 28 29 30 31 32 33 34<br />

Dal diffrattogramma si possono ricavare le percentuali di fasi presenti e la<br />

dimensione dei grani. La dimensione dei grani si ricava con l’equazione di<br />

Scherrer (v. avanti), mentre la percentuale di fasi presente si calcola dal<br />

rapporto tra le aree dei picchi <strong>del</strong>la tetragonale (a ca. 30.5°) e monoclina (2<br />

picchi a ca. 28° e 31.5°), con la formula:<br />

% fase monoclina = 0.82 (I mono A + I mono B)/(I mono A + I mono B + I tet) x100<br />

Dove I sta per intensità <strong>del</strong> segnale, nel nostro caso l’area <strong>del</strong> picco. I due<br />

picchi <strong>del</strong>la monoclina sono stati indicati con le lettere A e B<br />

2q (°)

Intensità (u.a.)<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Propossido 400°C<br />

27 28 29 30 31 32 33 34<br />

2q (°)<br />

Intensità (u.a.)<br />

1400<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Confronto<br />

Intensità (u.a.)<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Propossido 500°C<br />

27 28 29 30 31 32 33 34<br />

27 29 31 33<br />

2q (°)<br />

Nel grafico <strong>del</strong> propossido a 400°C i picchi <strong>del</strong>la fase monoclina sono<br />

solo accennati, infatti la percentuale di monoclina presente è<br />

abbastanza bassa (circa il 15%), mentre il picco centrale <strong>del</strong>la<br />

tetragonale è alto (circa l’85%).<br />

Nel grafico <strong>del</strong> propossido a 500°C i picchi <strong>del</strong>la monoclina sono più<br />

accentuati, infatti la percentuale è aumentata (è arrivata circa al<br />

26%), mentre la tetragonale è diminuita (circa 74%).<br />

400°C<br />

500°C<br />

2q (°)

Equazione di Scherrer:<br />

K<br />

D <br />

'cosq<br />

Dimensione dei grani<br />

K è un fattore geometrico (0.89 per grani di forma sferica),<br />

è la lunghezza d’onda <strong>del</strong>la radiazione utilizzata (1.5406 Å)<br />

(catodo in rame)<br />

è la larghezza di riga <strong>del</strong> picco, corretta. Si ottiene dalla<br />

larghezza di riga alla quale sottraiamo la larghezza di riga di<br />

un riferimento (in questo modo sottraiamo l’allargamento<br />

dovuto allo strumento):<br />

= - rif rif = 0.001274 già in radianti<br />

Tutte le (tranne rif ) sono in radianti, quindi si deve effettuare<br />

la conversione gradi radianti<br />

q è l’angolo.<br />

l’angolo letto è in 2q, quindi va diviso per 2<br />

Conversione: grad ∙ 2p / 360 rad

Dimensione<br />

grani<br />

(nm)<br />

Risultati Polveri Propossido<br />

Propossido<br />

400°C<br />

Propossido<br />

500°C<br />

Monoclina 7.8707 10.9980<br />

Tetragonale 13.5266 14.3596<br />

% fasi<br />

Propossido<br />

400°C<br />

Propossido<br />

500°C<br />

Monoclina 15 % 26 %<br />

Tetragonale 85 % 74 %<br />

Come previsto, la dimensione dei grani cresce all’aumento <strong>del</strong>la<br />

temperatura. Anche la percentuale di fase monoclina cresce<br />

passando da 400 a 500°C.

Dimensione<br />

grani<br />

(nm)<br />

Risultati Polvere Metanolo<br />

Intensità (u.a.)<br />

800<br />

600<br />

400<br />

200<br />

Metanolo<br />

600°C<br />

Monoclina n. d.<br />

Tetragonale 7.7<br />

0<br />

Zirconia (da MeOH), calcinata a 600°C<br />

27 28 29 30 31 32 33<br />

2q (°)<br />

% fasi<br />

Metanolo<br />

600°C<br />

Monoclina 2 %<br />

Tetragonale 98 %<br />

La dimensione dei grani è molto più piccola rispetto a quella ottenuta con il<br />

propossido, pur avendo calcinato ad una temperatura maggiore. Anche la<br />

percentuale di fase monoclina è molto minore, tanto da essere trascurabile<br />

persino a 600°C. La dimensione grano è calcolata solo per la tetragonale<br />

poiché non è possibile stimarla correttamente dal segnale <strong>del</strong>la monoclina,<br />

trascurabile.

Il metodo classico consiste<br />

nello sinterizzare il campione<br />

portandolo a una temperatura<br />

di 1400°C a pressione<br />

ambientale. Questo processo<br />

richiede parecchie ore.<br />

Confronto tra i due metodi<br />

Il metodo innovativo consiste nello<br />

sinterizzare il campione portandolo<br />

a una temperatura di 800°-900°C<br />

a una pressione che può arrivare<br />

anche fino a 1GPa. Questo<br />

processo richiede solo 5 min.<br />

Metodo Temperatura Tempo Pressione<br />

Classico 1400°C Diverse ore Ambiente<br />

Innovativo 800° - 900°C 5 min Fino a 1GPa<br />

La pressione molto più elevata <strong>del</strong> secondo metodo permette di lavorare a una<br />

temperatura molto inferiore e di ottimizzare i tempi di lavoro. Pressione, tempi e<br />

temperature ridotte fanno si che la dimensione dei grani non aumenti<br />

notevolmente, a differenza <strong>del</strong> metodo classico.

HP-FARS<br />

High Pressure Field Assisted Rapid Sintering<br />

L’apparato è costituito da una pressa a doppio<br />

stadio, nella quale viene inserita la polvere da<br />

densificare. Il passaggio di una corrente ad alto<br />

amperaggio (1000 A) produce riscaldamento <strong>del</strong><br />

campione per effetto Joule

HP-FARS<br />

High Pressure Field Assisted Rapid Sintering<br />

Le componenti in<br />

grafite <strong>del</strong>la pressa in<br />

cui vengono inserite le<br />

polveri<br />

Tra i punzoni <strong>del</strong>la pressa e le polveri vengono inseriti due foglietti di grafite, per<br />

evitare che il campione resti incollato ai punzoni. In seguito i fogli di grafite vanno<br />

rimossi con carta abrasiva. Analizziamo il sinterizzato <strong>del</strong> prodotto ottenuto da<br />

propossido prima e dopo aver rimosso la grafite.

Pastiglia di zirconia (propossido)<br />

Con grafite<br />

Senza grafite

Sinterizzazione<br />

Propossido<br />

Intensità (u.a.)<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Propossido 500°C<br />

27 28 29 30 31 32 33 34<br />

2q (°)<br />

Intensità (u.a.)<br />

Intensità (u.a.)<br />

Intensità (u.a.)<br />

350<br />

300<br />

250<br />

200<br />

150<br />

100<br />

250<br />

200<br />

150<br />

100<br />

250<br />

200<br />

150<br />

100<br />

50<br />

50<br />

50<br />

0<br />

Pastiglia di propossido con grafite 500°C<br />

27 28 29 30 31 32 33<br />

2q (°)<br />

Confronto pastiglie<br />

0<br />

27 28 29 30 31 32 33<br />

2q (°)<br />

Pastiglia di propossido senza grafite 500°C<br />

0<br />

27 28 29 30 31 32 33<br />

2q (°)<br />

Con grafite<br />

Senza grafite

Dimensione<br />

grani<br />

(nm)<br />

Risultati Sinterizzato Propossido<br />

Propossido<br />

500°C<br />

sinterizzato<br />

propossido<br />

con grafite<br />

sinterizzato<br />

propossido<br />

senza grafite<br />

Monoclina 10.9980 31.0682 23.7558<br />

Tetragonale 14.3596 25.2858 12.6238<br />

% fasi<br />

Propossido<br />

500°C<br />

sinterizzato<br />

propossido<br />

con grafite<br />

sinterizzato<br />

propossido<br />

senza grafite<br />

Monoclina 26 % 65 % 69 %<br />

Tetragonale 74 % 35 % 31 %<br />

Il sinterizzato ottenuto densificando le polveri ottenute da propossido, prima di<br />

eliminare lo strato di grafite, mostra una dimensione dei grani triplicata (per la fase<br />

monoclina) e poco meno che raddoppiata (per la fase tetragonale). Questi dati sono<br />

coerenti con quello che ci si aspettava. La percentuale di fase monoclina è aumentata<br />

moltissimo.<br />

Dopo aver eliminato lo strato di grafite, la percentuale di fase monoclina è ulteriormente<br />

leggermente aumentata, probabilmente a causa <strong>del</strong>la transizione indotta dallo stress<br />

meccanico. Calcolando la dimensione dei grani <strong>del</strong>la fase tetragonale, si commette un<br />

errore dovuto al segnale troppo basso, per questo motivo il dato sulla dimensione dei<br />

grani <strong>del</strong>la fase tetragonale, dopo eliminazione <strong>del</strong>la grafite, non è affidabile.

Sinterizzazione<br />

Metanolo<br />

Intensità (u.a.)<br />

800<br />

600<br />

400<br />

200<br />

0<br />

Zirconia (da MeOH), calcinata a 600°C<br />

27 28 29 30 31 32 33<br />

2q (°)<br />

Intensità, a. u.<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

27 28 29 30 31 32 33 34<br />

2 q,°

Dimensione<br />

grani<br />

(nm)<br />

Risultati Sinterizzato Metanolo<br />

Metanolo<br />

600°C<br />

sinterizzato<br />

metanolo<br />

senza grafite<br />

Monoclina n. d. 23<br />

Tetragonale 7.7 30<br />

% fasi<br />

Metanolo<br />

600°C<br />

sinterizzato<br />

metanolo<br />

senza grafite<br />

Monoclina 2 % 6 %<br />

Tetragonale 98 % 94 %<br />

In questo caso si nota come la percentuale di fase<br />

tetragonale ottenuta sia altissima

Intensità (u.a.)<br />

250<br />

200<br />

150<br />

100<br />

50<br />

0<br />

Sinterizzato da Propossido<br />

27 28 29 30 31 32 33<br />

% fasi<br />

Confronto sinterizzati propossido - metanolo<br />

2q (°)<br />

Propossido<br />

500°C<br />

sinterizzato<br />

propossido<br />

senza grafite<br />

Monoclina 26 % 69 %<br />

Tetragonale 74 % 31 %<br />

Intensità, a. u.<br />

300<br />

250<br />

200<br />

150<br />

100<br />

50<br />

Sinterizzato da Metanolo<br />

0<br />

27 28 29 30 31 32 33 34<br />

% fasi<br />

2 q,°<br />

Metanolo<br />

600°C<br />

sinterizzato<br />

metanolo<br />

senza grafite<br />

Monoclina 2 % 6 %<br />

Tetragonale 98 % 94 %<br />

Si può osservare come sia la polvere che i sinterizzati ottenuti da<br />

Metanolo siano più stabilizzati nella fase tetragonale. Soprattutto in<br />

fase di sinterizzazione, solo la polvere ottenuta da metanolo non<br />

transisce a monoclina!

1. Il metodo geometrico<br />

Per ricavare la densità possono essere utilizzati:<br />

r =<br />

P<br />

V<br />

dove P è il peso <strong>del</strong>la pastiglia misurato con la bilancia e V è il<br />

volume <strong>del</strong>la pastiglia che essendo cilindrica si otterrà<br />

per mezzo <strong>del</strong>la formula V = 2pr 2 ∙ h , considerando 2r come il<br />

diametro <strong>del</strong>la pastiglia e h come lo spessore misurati entrambi<br />

per mezzo di un calibro.<br />

2. Il metodo di Archimede<br />

P (in aria)<br />

r = ∙ r (EtOH)<br />

DP (peso in aria – peso in EtOH)<br />

dove P è il peso <strong>del</strong>la pastiglia a secco, DP è la differenza <strong>del</strong><br />

peso a secco e quello in etanolo e r (EtOH) è la densità<br />

<strong>del</strong>l’etanolo, cioè il liquido in cui nel nostro caso è stata<br />

effettuata la misurazione.

sinterizzato<br />

zirconia<br />

propossido<br />

Con grafite<br />

Senza grafite<br />

Peso<br />

(aria)<br />

(g)<br />

Risultati Propossido<br />

Peso<br />

(EtOH)<br />

(g)<br />

0.11075 0.09450<br />

Densità<br />

Teorica<br />

(g/cm 3 )<br />

Metodo<br />

geometrico<br />

%<br />

<br />

Metodo<br />

di<br />

Archimede<br />

0.11300 0.09516 5.775 4.768 82.56 5.004 86.65<br />

%<br />

<br />

4.673 80.92 5.384 93.23<br />

0.11314 0.09585 4.773 82.65 4.971 86.08<br />

0.09800 0.07270<br />

5.358 93.10 3.060 53.17<br />

0.10277 0.08620 5.755 5.619 97.64 4.900 85.14<br />

0.10387 0.08746 5.679 98.68 5.001 86.90<br />

Densità teorica = è la somma <strong>del</strong>le densità di struttura monoclina e tetragonale considerate in<br />

base alla loro proporzione percentuale (ricavata dal grafico) all’interno <strong>del</strong>la sinterizzato.<br />

% = è il rapporto tra la densità ottenuta e quella teorica moltiplicato per cento.<br />

I risultati ottenuti mostrano una certa irriproducibilità e soprattutto una notevole differenza tra<br />

metodo geometrico e metodo di Archimede. Per capire quale metodo si avvicini di più alla reale<br />

densità, possiamo osservare al microscopio il campione, dopo aver esposto l’interno con una<br />

frattura.

Il microscopio elettronico a scansione<br />

(SEM) è uno strumento che utilizza,<br />

invece dei fotoni, un fascio di elettroni.<br />

Questo perché gli elettroni hanno una<br />

lunghezza d’onda molto minore rispetto a<br />

quella dei fotoni, ed essendo il potere di<br />

risoluzione di un microscopio<br />

inversamente proporzionale alla<br />

lunghezza d’onda <strong>del</strong>la radiazione che<br />

viene utilizzata, l’immagine risulta più<br />

chiara e dettagliata permettendo quindi<br />

ingrandimenti elevati. Il campione colpito<br />

dal fascio rilascia a sua volta degli<br />

elettroni, detti secondari, che verranno<br />

rilevati poi da un rilevatore.<br />

Questo poi invierà i dati ad un computer che li rielaborerà per ricostruire<br />

l’immagine.

Il SEM lavora sotto vuoto, poiché la presenza di<br />

molecole d’aria nella camera <strong>del</strong> campione<br />

devierebbero la traiettoria degli elettroni,<br />

disturbando così la ricezione dei dati. Inoltre il<br />

campione deve essere conduttivo altrimenti<br />

produce cariche elettrostatiche che disturbano la<br />

rivelazione dei secondari. La zirconia non conduce,<br />

per questo abbiamo inserito il campione in uno<br />

sputter.

Con lo sputter rivestiamo la<br />

superficie dei campioni di un<br />

sottile strato conduttivo, che può<br />

essere oro o altro materiale.<br />

In questo modo la carica non si<br />

accumula sul campione e non<br />

interferisce con il processo alla<br />

base <strong>del</strong> SEM<br />

Lo sputtering o polverizzazione<br />

catodica è un processo per il quale<br />

si ha emissione di atomi, ioni o<br />

frammenti molecolari da un<br />

materiale solido detto bersaglio<br />

bombardato con un fascio di<br />

particelle energetiche<br />

(generalmente ioni).

Sono state eseguite osservazioni <strong>del</strong>le polveri e dei sinterizzati con<br />

• microscopio ottico<br />

• microscopio a scansione elettronica (SEM)

Zirconia(MeOH) 500x<br />

Zirconia(propossido) 500x<br />

Zirconia(MeOH) 1000x<br />

Microscopio ottico<br />

Zirconia(propossido) 1000x

Osservazioni<br />

• Al microscopio ottico si nota la differenza di morfologia<br />

tra il prodotto ottenuto da idrolisi di propossido e quello<br />

ottenuto da sintesi solvotermale in metanolo.<br />

• Il primo mostra aggregati soffici di forma irregolare,<br />

mentre il secondo mostra aggregati regolari, di piccole<br />

dimensioni, simili a sfere. La morfologia sferica e<br />

regolare verrà meglio evidenziata nelle immagini ottenute<br />

al SEM.

Visione al SEM:<br />

sinterizzato di zirconia<br />

(propossido)<br />

Il sinterizzato ottenuto appare molto<br />

denso e privo di macroporosità. La<br />

densità può essere stimata almeno <strong>del</strong><br />

90%. Nella foto ad alto ingrandimento si<br />

notano le particelle regolari che<br />

compongono il sinterizzato<br />

SEM

Visione al SEM: polvere di<br />

zirconia (MeOH) amorfa<br />

Si nota la morfologia particolare<br />

ottenuta nelle condizioni di<br />

sintesi solvotermale in metanolo.<br />

Si notano le particelle sferiche,<br />

uniformi e di dimensioni attorno<br />

a 1-2 micron.<br />

SEM

Visione al SEM: polvere di<br />

zirconia (MeOH) a 600°C<br />

Prevedibimente, le particelle <strong>del</strong>la<br />

polvere calcinata a 600°C mostrano<br />

la stessa la morfologia particolare<br />

ottenuta nelle condizioni di sintesi<br />

solvotermale in metanolo. Si notano<br />

le particelle sferiche, uniformi e di<br />

dimensioni attorno a 1-2 micron.<br />

SEM

Visione al SEM: sinterizzato di zirconia (MeOH)<br />

SEM<br />

Il sinterizzato ottenuto appare molto denso e privo di macroporosità.<br />

La densità stimata col metodo di Archimede attorno al 94% è corretta.

Conclusioni<br />

1. Abbiamo osservato come sintesi che partono da precursori e<br />

metodologie diversi portano a prodotti dalle caratteristiche molto<br />

differenziate.<br />

- In un caso, quello <strong>del</strong>la sintesi da alcossidi, gli aggregati ottenuti non<br />

sono regolari e portano ad un prodotto con una percentuale di fase<br />

tetragonale minore, oltre che a dimensioni dei grani maggiori.<br />

- La sintesi migliore è quella condotta in condizioni solvotermali in<br />

metanolo. Il prodotto è caratterizzato da dimensioni grani molto<br />

ridotte, ma soprattutto da una percentuale di fase tetragonale<br />

maggiore, anche in seguito a calcinazione.<br />

2. La caratteristica più rilevante <strong>del</strong>la sintesi in metanolo è la presenza di<br />

aggregati sferici e regolari, di piccole dimensioni, attorno a 1-2 micron<br />

3. A parità di condizioni di sinterizzazione, polveri di partenza diverse<br />

danno prodotti molto diversi.<br />

- Il sinterizzato ottenuto dalla polvere derivata dal propossido ha dato<br />

una quasi completa transizione di fase da tetragonale a monoclina,<br />

vanificando il tentativo di produrre una polvere di partenza con la<br />

maggior percentuale di fase tetragonale possibile.<br />

4. Ancora una volta la polvere migliore, quella da sintesi in metanolo, si è<br />

mostrata ottimale anche in fase di sinterizzazione. Il densificato<br />

mostra un’altissima ritenzione di fase tetragonale (94%) ed un’ottima<br />

densità (94%).

Ringraziamenti<br />

Ringraziamo<br />

tutti per la<br />

bellissima<br />

esperienza che ci è<br />

stata offerta.<br />

In particolare<br />

ringraziamo la<br />

nostra tutor<br />

Ilenia Tredici e il<br />

nostro referente