I controlli automatici – Ia parte - Itisfocaccia.It

I controlli automatici – Ia parte - Itisfocaccia.It

I controlli automatici – Ia parte - Itisfocaccia.It

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

1 <strong>–</strong> Generalità sui sistemi di controllo<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong><br />

Col termine processo nell’impiantistica chimica si intende un insieme di operazioni eseguite su una<br />

certa quantità di materia allo scopo di modificarne in tutto o in <strong>parte</strong> alcune proprietà<br />

(caratteristiche fisiche, composizione chimica, contenuto di energia, ecc.).<br />

Ogni processo può essere descritto da grandezze fisiche alcune delle quali rimangono costanti<br />

perché si riferiscono alla geometria o alle modalità costruttive delle apparecchiature impiegate,<br />

oppure rappresentano caratteristiche proprie del materiale utilizzato che non sono interessate da<br />

modifiche a causa del processo stesso.<br />

Altre grandezze, invece, possono cambiare il proprio valore nel corso del processo e pertanto<br />

costituiscono le cosiddette variabili di processo.<br />

Le variabili di processo possono essere distinte in tre gruppi:<br />

1. variabili di disturbo (loads): sono quelle grandezze il cui valore può cambiare per cause<br />

indipendenti dalla volontà di chi gestisce il processo e quindi in modo imprevedibile;<br />

2. variabili controllate: sono le grandezze la cui variazione (dovuta al cambiamento subito<br />

dalle variabili di disturbo) deve essere attentamente monitorata. Dal valore assunto da tali<br />

variabili dipende infatti l’efficacia del processo stesso in termini del raggiungimento degli<br />

obiettivi prefissati;<br />

3. variabili manipolate: rappresentano le grandezze su cui è possibile operare e che consentono<br />

(se modificate opportunamente) di riportare le variabili controllate al valore originario che<br />

esse avevano prima che si manifestasse il disturbo. Tale valore, fissato in base alle necessità<br />

che il processo deve soddisfare oppure ai limiti delle macchine utilizzate o, ancora, a<br />

considerazioni di convenienza economica, viene detto set-point.<br />

Un sistema di controllo automatico di un processo è un insieme di apparecchiature che ha lo scopo<br />

di mantenere una variabile controllata sul suo valore di set-point anche in presenza di disturbi. Esso<br />

è formato da tre elementi:<br />

1. strumento di misura: serve a definire, in ogni istante, il valore assunto dalla variabile<br />

controllata;<br />

2. controllore: confronta il valore letto dallo strumento di misura con quello impostato di setpoint<br />

e calcola quindi l’errore ε. Nel caso ε sia diverso da zero, il controllore agisce secondo<br />

una certa legge sul terzo elemento del sistema di controllo;<br />

3. elemento finale di controllo (organo finale di regolazione). È di norma formato da due parti,<br />

la prima delle quali (attuatore o servomotore) riceve il segnale dal controllore modificando<br />

quindi lo stato della seconda (quasi sempre una valvola di regolazione).<br />

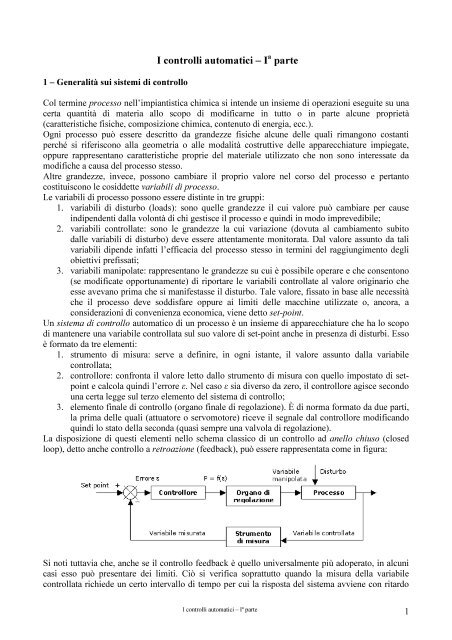

La disposizione di questi elementi nello schema classico di un controllo ad anello chiuso (closed<br />

loop), detto anche controllo a retroazione (feedback), può essere rappresentata come in figura:<br />

Si noti tuttavia che, anche se il controllo feedback è quello universalmente più adoperato, in alcuni<br />

casi esso può presentare dei limiti. Ciò si verifica soprattutto quando la misura della variabile<br />

controllata richiede un certo intervallo di tempo per cui la risposta del sistema avviene con ritardo<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 1

ispetto al disturbo. In tal caso può essere conveniente adoperare un controllo ad anello aperto<br />

(open loop) in cui questa volta ad essere misurata è la variabile di disturbo mentre il controllore<br />

agisce (tramite l’elemento finale) sempre sulla variabile manipolata.<br />

2 <strong>–</strong> Tipi di controllori<br />

I controllori possono essere classificati, in base all'azione che essi esplicano sull'organo di<br />

regolazione, in 5 categorie:<br />

a) controllori tutto <strong>–</strong> niente (On <strong>–</strong> Off)<br />

b) controllori di tipo proporzionale P<br />

c) controllori di tipo proporzionale-integrale PI<br />

d) controllori di tipo proporzionale-derivativo PD<br />

e) controllori di tipo proporzionale-integrale-derivativo PID<br />

2.1 <strong>–</strong> Controllori tutto-niente (On-Off)<br />

Sono gli strumenti più semplici e meno costosi. Essi azionano la valvola di regolazione (o attaccano<br />

una pompa o una resistenza elettrica) quando il valore della grandezza in regolazione scende sotto il<br />

valore voluto di una certa quantità. Chiudono poi la valvola quando la grandezza ha superato il<br />

valore desiderato sempre di una certa quantità. Si dice differenziale la differenza fra i due punti di<br />

intervento. Quanto più il differenziale è basso tanto più sono frequenti gli attacca e stacca, ma tanto<br />

minori sono gli scostamenti dal valore voluto. Ovviamente i vari interventi sollecitano le<br />

apparecchiature, per cui il differenziale deve avere un valore ragionevole. La taratura dello<br />

strumento consiste nella semplice regolazione del valore differenziale. Il controllo on-off non<br />

consentirà mai alla variabile controllata, in presenza di un disturbo permanente, di mantenere con<br />

continuità il valore di set-point ma le permetterà solo di oscillare, con ampiezza e periodo<br />

dipendenti dal differenziale impostato, intorno a tale valore.<br />

2.2 <strong>–</strong> Controllori ad azione proporzionale (P)<br />

Questi strumenti correggono la valvola di regolazione di una quantità proporzionale all'errore,<br />

inteso come differenza tra il valore impostato di set-point e quello misurato, secondo una legge del<br />

tipo:<br />

= s + P K p p<br />

⋅ε<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 2

dove ε è l’errore, p è il segnale in uscita dal controllore (normalmente una pressione), ps il segnale<br />

in condizioni stazionarie (ossia in assenza di errore), KP una costante chiamata guadagno<br />

proporzionale (proportional gain). All’aumentare del guadagno aumenta la sensibilità e la rapidità<br />

del controllore il cui intervento, a parità di disturbo, diventa più marcato. Tuttavia un valore troppo<br />

elevato per KP può determinare, in taluni casi, un comportamento oscillatorio, e quindi<br />

potenzialmente instabile, del sistema.<br />

Poiché l’azione del controllore proporzionale presuppone l’esistenza dell’errore, si verifica che, nel<br />

caso di un disturbo (e quindi di un errore) prolungato nel tempo, il sistema di controllo non è in<br />

grado di riportare la variabile controllata al valore di regime che essa aveva prima che si verificasse<br />

il disturbo. Il sistema porterà detta variabile su un valore prossimo a quello originario (tanto più<br />

vicino quanto maggiore è il KP) ma che non sarà mai lo stesso. Questo è il principale limite del<br />

controllo proporzionale, limite che può essere superato solo ricorrendo all’aggiunta dell’azione<br />

integrale a quella proporzionale. Occorre ora accennare al significato di banda proporzionale<br />

(proportional band), termine presente in molti testi sulla teoria dei <strong>controlli</strong> <strong>automatici</strong>.<br />

Dalla funzione di uscita di un controllore proporzionale:<br />

= s + P ⋅ε<br />

K p p<br />

ricaviamo:<br />

p = p + K ⋅ε<br />

= p + K ⋅ SP −VM<br />

max<br />

s<br />

P<br />

max<br />

s<br />

P<br />

( min )<br />

( SP −VM<br />

)<br />

pmin<br />

= ps<br />

+ K P ⋅ε<br />

min = ps<br />

+ K P ⋅<br />

max<br />

Dove SP è il valore di set point e VM è il valore misurato della variabile controllata.<br />

Sottraendo membro a membro:<br />

pmax − pmin<br />

= K P ⋅(<br />

VM max −VM<br />

min )<br />

Si definisce banda proporzionale BP di un controllore la differenza tra il massimo ed il minimo<br />

valore della variabile controllata capaci di modificare il segnale di uscita del controllore dal valore<br />

più elevato (per controllori pneumatici di solito 15 PSI, 1.05 bar) a quello più basso (3 PSI, 0.2 bar).<br />

Avremo quindi:<br />

∆p<br />

BP = ( VM max −VM<br />

min ) =<br />

K<br />

P<br />

ossia la banda proporzionale BP è inversamente proporzionale al guadagno KP. Il guadagno KP quindi<br />

determina sia la velocità di risposta del sistema di controllo che il range di valori della variabile controllata<br />

entro cui può agire la regolazione.<br />

Per capire ciò basta rappresentare su un grafico la pressione p in uscita dal controllore in funzione<br />

dell’errore ε. Stabiliti i valori massimo pmax e minimo pmin della pressione in uscita rispetto al valore<br />

di riferimento ps (pressione in uscita per valore della variabile controllata uguale al set-point,<br />

ovvero pressione corrispondente a errore nullo) tracciamo una retta che, passando per il valore di<br />

riferimento, unisce i due valori (pmax e pmin).<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 3

Possiamo individuare l’intervallo d’errore che il sistema è in grado di correggere. Poichè per un<br />

punto passano infinite rette, cambiando la retta cambia anche l’angolo α e, quindi, cambia anche la<br />

banda proporzionale. Infatti tg(α) = KP pertanto in base all’angolazione della retta è possibile<br />

stabilire un KP più o meno elevato.<br />

Ad ogni valore della variabile controllata entro la banda proporzionale, corrisponde un solo valore<br />

del segnale p in uscita dal controllore e quindi una sola posizione dell'elemento finale (valvola).<br />

All’esterno della banda proporzionale, invece, l’apertura della valvola si porta nelle posizioni limite<br />

di funzionamento (apertura 0% e 100%).<br />

Da quanto detto si deduce che:<br />

▫ Aumentando il guadagno KP miglioriamo la velocità di risposta, ma riduciamo la banda<br />

proporzionale;<br />

▫ Diminuendo il guadagno allarghiamo il campo degli errori su cui il regolatore può agire, a<br />

discapito della velocità di risposta.<br />

Maggiore è la velocità di reazione, minore è la capacità di rilevare gli errori.<br />

Spesso la banda proporzionale è espressa come percentuale BP% del campo di misura del<br />

regolatore (range dello strumento di misura), definita nel seguente modo:<br />

( VM max −VM<br />

min ) ∆p<br />

1<br />

BP % =<br />

⋅100<br />

= ⋅<br />

⋅<br />

V −V<br />

K V −V<br />

( ) ( ) 100<br />

fondo scala inizio scala<br />

P fondo scala inizio scala<br />

Dove Vfondo scala e Vinizio scala sono gli estremi sulla scala dello strumento di misura adoperato.<br />

Ad esempio se uno strumento ha un campo di misura da 0 a 100 e la relativa valvola di controllo<br />

viene spostata da un estremo (tutto chiuso) all'altro (tutto aperto) nel campo da 25 a 75, l'ampiezza<br />

della banda proporzionale è di:<br />

( 75 − 25)<br />

BP % = ⋅100<br />

= 50%<br />

( 100 − 0)<br />

Il valore di set point della variabile controllata si trova entro la banda proporzionale e di solito non<br />

lontano dal suo centro. È importante tenere presente che, a banda proporzionale uguale a zero (o, il<br />

che è lo stesso, a KP = ∞), lo strumento funziona come regolatore tutto-niente.<br />

2.3 <strong>–</strong> Controllori ad azione proporzionale-integrale (PI)<br />

Oltre all'azione proporzionale gli strumenti di precisione sono dotati di azione integrale. Questa<br />

agisce tenendo conto dell'errore e del tempo in cui è presente. L'azione integrale interviene quindi in<br />

misura proporzionale all’errore e alla durata di quest’ultimo (espressa come integrale dell’errore<br />

rispetto al tempo). I controllori pneumatici di tipo PI emettono un segnale:<br />

+ ⋅ + = p p K ε<br />

K<br />

s<br />

P<br />

I<br />

⋅<br />

t<br />

∫ ⋅ ε<br />

0<br />

dt<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 4

La costante KI è detta guadagno integrale. Poiché, in pratica, l’azione integrale si basa sulla somma<br />

degli errori passati e non si annulla quando l’errore si azzera, sarà inevitabile che la grandezza<br />

regolata superi il valore di set-point fino a che l’inversione nel segno dell’errore riporterà<br />

gradualmente tale grandezza nuovamente al valore di regime. Il comportamento del sistema diventa<br />

quindi oscillatorio e potenzialmente instabile.<br />

Si definisce overshoot il rapporto A/B tra la massima ampiezza raggiunta dall’oscillazione ed il<br />

valore di regime. Si denomina altresì decay ratio il rapporto C/A tra due picchi consecutivi<br />

raggiunti dal valore della grandezza controllata.<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 5

2.4 <strong>–</strong> Controllori ad azione proporzionale-derivativa (PD)<br />

L'azione derivativa, detta anche azione di anticipo perché tende a prevedere quale sarà l’errore nel<br />

futuro, interviene ogni qualvolta si ha una brusca variazione della grandezza sotto controllo e<br />

l'intervento è tanto più massiccio quanto più rapida è tale variazione. Anche questa azione, come<br />

quella proporzionale, si annulla quando l’errore scompare e quindi, in base a quanto detto per il<br />

controllo proporzionale, ha lo stesso limite di quest’ultimo ovvero non è in grado di riportare la<br />

variabile controllata al valore di set-point in presenza di disturbi prolungati nel tempo. I controllori<br />

PD emettono infatti un segnale che è proporzionale, oltre che all’errore, alla sua derivata:<br />

dε<br />

p = ps<br />

+ K P ⋅ε<br />

+ K D ⋅<br />

dt<br />

La costante KD è chiamata guadagno derivativo. L’aggiunta dell’azione derivativa rende la risposta<br />

del sistema più rapida tuttavia, in presenza di rumore di fondo (noise) nel segnale proveniente dallo<br />

strumento di misura, tale azione tende ad amplificare il rumore a meno che il segnale stesso non sia<br />

filtrato.<br />

2.5 <strong>–</strong> Controllori ad azione proporzionale-integrale-derivativa (PID)<br />

Infine, i controllori del tipo PID sono caratterizzati da un segnale del tipo:<br />

t<br />

dε<br />

p = ps<br />

+ K P ⋅ε<br />

+ K I ⋅∫<br />

ε ⋅dt<br />

+ K D ⋅<br />

dt<br />

0<br />

Pertanto il segnale dipende sia dal valore attuale che dalla storia dell’errore ed anche da come<br />

questo evolverà nel futuro.<br />

L’espressione su scritta, chiamata forma ideale del segnale, in molti testi di teoria dei <strong>controlli</strong><br />

<strong>automatici</strong> viene sostituita dalla cosiddetta forma standard:<br />

t<br />

K P<br />

dε<br />

p = ps<br />

+ K P ⋅ε<br />

+ ⋅ ε ⋅dt<br />

+ K P ⋅τ<br />

D<br />

τ ∫<br />

I<br />

dt<br />

0<br />

Cioè il guadagno derivativo KD e quello integrale KI vengono espressi in funzione del guadagno<br />

proporzionale KP e di altri due parametri, chiamati rispettivamente tempo derivativo τD ed integrale<br />

τI:<br />

K D<br />

K P τ D=<br />

τ I=<br />

K P<br />

K I<br />

Il motivo di questa apparentemente inutile complicazione risiede nel fatto che in questo modo i<br />

parametri suddetti acquistano un significato fisico maggiormente comprensibile. Infatti,<br />

raggruppando a fattore comune, abbiamo:<br />

t<br />

⎛ ⎡<br />

⎞<br />

⎜ ⎛ dε<br />

⎞ 1 ⎤<br />

p = p<br />

⎟<br />

s + K P ⋅<br />

⎜ ⎢⎜ε<br />

+ τ D ⎟ + ⋅∫<br />

ε ⋅dt⎥<br />

⎟<br />

⎝ ⎣⎝<br />

dt ⎠ τ I 0 ⎦⎠<br />

In altri termini il segnale di un controllore PID è proporzionale al valore che l’errore avrà<br />

(approssimativamente) tra τD secondi nel futuro sommato al valore (medio) che l’errore stesso<br />

assumerebbe se l’azione di controllo riuscisse ad eliminarlo in τI secondi a partire dall’istante in cui<br />

si è manifestato nel passato.<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 6

2.6 <strong>–</strong> Confronto tra i diversi tipi di controllori<br />

A causa di un qualunque disturbo nelle variabili di input di un processo la variabile controllata<br />

subirà degli scostamenti dal suo valore di set-point. In presenza di un disturbo permanente, ossia nel<br />

caso in cui la variabile di input subisca un'alterazione stabile nel tempo, ed in assenza di sistemi di<br />

controllo, il valore della variabile controllata subirà una modifica che lo porterà ad un nuovo stato<br />

di regime.<br />

Con la presenza di un sistema di controllo invece, dopo qualche tempo inizierà un'azione di detto<br />

sistema che cercherà di mantenere la variabile controllata vicino al valore che essa aveva prima<br />

dell'azione di disturbo. Con un controllo puramente proporzionale il sistema e' in grado di arrestare<br />

la crescita o il decremento della variabile controllata ma non di riportare questa variabile al valore<br />

che essa aveva prima che intervenisse l'azione disturbatrice. L'azione del sistema quindi consiste nel<br />

far sì che il nuovo valore di regime della variabile controllata sia minore (in valore assoluto) di<br />

quello che essa assumerebbe senza controllo.<br />

La differenza tra questo nuovo valore di regime e il valore originario viene detta offset. L'aggiunta<br />

dell'azione integrale migliora notevolmente le cose in quanto elimina l'offset, cioè la variabile<br />

controllata riassumerà alla fine il valore originario, tuttavia il sistema acquista un carattere<br />

fortemente pendolatorio, cioè la variabile inizia ad oscillare intorno al valore di set-point fino ad<br />

assestarsi, dopo un periodo più o meno lungo, su tale valore. L'azione derivativa, sommata a quelle<br />

integrale e proporzionale, migliora in maniera definitiva il comportamento del sistema. La<br />

variazione nei valori della variabile controllata si arresta subito e questa ritorna al punto di set-point<br />

senza quasi nessuna oscillazione. La scelta tra i vari tipi di sistemi di controllo dipende dalle loro<br />

particolari applicazioni. Se un offset è in qualche misura tollerabile, il sistema proporzionale sarà da<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 7

preferire per il suo costo contenuto. Se d'altra <strong>parte</strong> non è ammissibile alcun offset sarà giocoforza<br />

inserire nel sistema l'azione integrale, a cui si dovrà aggiungere quella derivativa nell'eventualità di<br />

eliminare anche oscillazioni eccessive.<br />

L'aggiunta di ogni modalità di controllo significa una spesa maggiore ed una maggiore difficoltà di<br />

definizione dei parametri del controllore, cioè difficoltà nella scelta dei valori di banda<br />

proporzionale e dei tempi di intervento dell'azione integrale e derivativa più convenienti. E' questa<br />

un'operazione alquanto difficile per la quale esistono regole matematiche ma per lo più si procede<br />

per tentativi successivi.<br />

Per avere inoltre uniformità di segnali che permettano di sostituire ad un apparecchio di una ditta<br />

l'analogo di un'altra occorre adottare strumenti unificati. Nella catena pneumatica si usano<br />

trasmettitori che emettono segnali 3-25 PSI. I ricevitori, che possono essere controllori o semplici<br />

registratori, operano ricevendo detto segnale. A loro volta i controllori emettono un segnale di<br />

comando della valvola variabile da 3 a 15 PSI. Analogamente alla catena pneumatica opera la<br />

catena elettronica, il segnale in questo caso è 4-20 mA. Sia in campo pneumatico che in quello<br />

elettronico non si <strong>parte</strong> da 0 ma rispettivamente da 3 PSI e 4 mA, questo per eliminare l'inizio scala<br />

che ha sempre difficoltà di linearità.<br />

3 <strong>–</strong> Modulatore (controllore) pneumatico<br />

I controllori possono essere costruiti utilizzando diverse tecnologie. Esistono infatti controllori<br />

elettronici (analogici e digitali), meccanici, pneumatici, oleodinamici.<br />

Alla base di tutti gli strumenti pneumatici si utilizza il sistema lamina-ugello. Esso e' detto<br />

modulatore pneumatico e il suo schema di funzionamento e' rappresentato nella figura.<br />

A fronte di un ugello posto all'estremità' di un piccolo tubetto e' posta la lamina che e' collegata al<br />

sistema di misura. A monte dell'ugello e' posta una strozzatura che ha lo scopo di variare la perdita<br />

di carico al variare della portata di aria che percorre il tubetto. Questa portata e' a sua volta funzione<br />

della distanza della lamina dall'ugello, distanza che e' legata al segnale dello strumento di misura.<br />

Un tubetto posto a valle della strozzatura e a monte all'ugello invia il segnale modulato all'utilizzo,<br />

ossia all’organo di regolazione. Tutto il sistema e' alimentato con la pressione standard di 20 PSI<br />

(1.4bar).<br />

Quando la lamina e' molto lontana dall'ugello la portata di aria e' molto forte per cui la perdita di<br />

carico nelle strozzatura e' elevata.<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 8

Al segnale andrà una pressione bassa e cioè 3 PSI. Viceversa avviene quando la lamina si avvicina<br />

al tubetto; la portata diviene bassa, la perdita di carico nella strozzatura si riduce e il segnale in<br />

uscita aumenta a 15 PSI. Negli apparecchi in commercio la variazione totale da 3 a 15 PSI avviene<br />

con uno spostamento piccolissimo della lamina (circa 0.02 mm). E' questo un grosso vantaggio<br />

perché a piccoli movimenti meccanici si uniscono forti variazioni di segnale. Il sistema per<br />

funzionare necessita di aria pulita e secca per evitare il deposito di goccioline che possono turbare il<br />

segnale.<br />

Il sistema sopra descritto e' il principio base della strumentazione pneumatica. Esso però deve<br />

essere integrato da meccanismi più complessi per poter dare origine, ad esempio, a strumenti<br />

proporzionali. Dati i piccolissimi spostamenti richiesti, infatti, il sistema semplice come descritto<br />

funzionerebbe solo "tutto o niente". Per avere uno strumento affidabile è necessario innanzitutto<br />

linearizzare la risposta, ossia renderla proporzionale al segnale in entrata. Per questo motivo si cerca<br />

di correggerla utilizzando meccanismi come quello mostrato in figura.<br />

Supponiamo che vi sia uno spostamento della lamina dovuto al fatto che la misura non è quella<br />

desiderata e ipotizziamo che durante tale spostamento la lamina si avvicini all'ugello. L'azione tende<br />

ovviamente a far aumentare la pressione in uscita. Osservando la figura, vediamo che la pressione<br />

in uscita tende ad allontanare la lamina in quanto il soffietto si dilata comprimendo la molla. Il<br />

movimento del soffietto modera quindi l'azione che avrebbe avuto il solo sistema lamina-ugello.<br />

Risulta che il segnale in uscita e' il medesimo presente nel soffietto contrastato dalla molla. Essendo<br />

la deformazione della molla lineare, il tutto agisce nel senso di linearizzare il segnale di uscita al<br />

variare dello spostamento di un estremo della lamina.<br />

4 <strong>–</strong> Valvole di regolazione<br />

L'organo finale di regolazione è di solito costituito da una valvola. Nel tipo pneumatico l'organo che<br />

provoca il movimento è un motore costituito da una membrana di gomma alloggiata in un<br />

opportuno serbatoio di forma circolare e collegata ad uno stelo che a sua volta sposta l'otturatore<br />

della valvola. Il movimento dello stelo è contrastato da una molla antagonista. La forza che agisce<br />

sulla membrana è data dal prodotto della pressione dell'aria per la superficie della membrana stessa.<br />

Siccome la superficie della membrana è costante, la spinta è direttamente proporzionale alla<br />

pressione dell'aria, ed essendo la molla comprimibile in modo rigorosamente proporzionale,<br />

l'otturatore si sposta proporzionalmente alla pressione di comando dello strumento regolatore<br />

(controllore). Quando ad esempio la pressione di comando è di 3 PSI la valvola comincia a chiudere<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 9

o ad aprire; a 9 PSI la valvola ha fatto metà corsa, ed è chiusa o aperta definitivamente a 15 PSI. Le<br />

valvole possono infatti essere o "normalmente aperte", nel senso che senza aria sono aperte e che<br />

l'aumento del segnale dello strumento provvede a chiuderle, o "normalmente chiuse" quando la<br />

molla le chiude e la pressione di comando tende ad aprirle. La scelta del tipo di azione dipende dal<br />

processo da regolare. Una valvola che immette ad esempio acido cloridrico in un serbatoio di<br />

neutralizzazione è bene che sia normalmente chiusa, in modo che in assenza di aria per una<br />

eventuale rottura non si abbia travaso non regolato di acido nel serbatoio. La scelta del diametro di<br />

passaggio della valvola deve essere calcolata rigorosamente. Di solito detto diametro deve essere<br />

minore di quello della tubazione in modo da concentrare nella valvola il massimo di perdite di<br />

carico e con ciò la possibilità di regolazione. Bisogna anche porre attenzione affinché la forza della<br />

membrana sia sufficiente ad azionare la valvola quando si è in presenza di forti salti di pressione.<br />

Nel caso ciò non si verifichi si deve ricorrere a servomotori maggiorati.<br />

In una valvola di regolazione, la relazione esistente tra il grado di apertura (la luce della sezione di<br />

passaggio determinata dal movimento dell’otturatore) e la portata del fluido, viene chiamata<br />

caratteristica della valvola. In base alla loro caratteristica, le valvole di regolazione si distinguono<br />

in 4 tipi:<br />

1. valvole ad apertura rapida;<br />

2. valvole a caratteristica lineare;<br />

3. valvole a caratteristica quadratica;<br />

4. valvole a caratteristica esponenziale o equipercentuale.<br />

La caratteristica di una valvola è ottenuta attraverso misure sperimentali in laboratorio ed è fornita<br />

dal costruttore sotto forma di diagramma in cui, sull’asse delle ascisse, è riportato il grado di<br />

apertura come rapporto percentuale del grado di apertura massimo e, su quello delle ordinate, la<br />

portata come rapporto percentuale della portata massima. Avremo pertanto 4 tipi di curve<br />

corrispondenti ai 4 tipi di valvole suddette:<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 10

La curva caratteristica, di cui sopra, rappresenta la cosiddetta caratteristica intrinseca della valvola,<br />

ossia descrive il comportamento della valvola quando in essa si concentra tutta la perdita di carico<br />

del circuito idraulico in cui è inserita, ossia quando la sua autorità vale 1. L’autorità di una valvola,<br />

infatti, è il rapporto tra la perdita di carico nella valvola e quella totale nell’intero circuito.<br />

Quando ciò non si verifica (il che avviene quasi sempre), ossia quando l’autorità della valvola<br />

scende al di sotto dell’unità, la curva caratteristica si modifica nel senso che valvole aventi<br />

caratteristica intrinseca quadratica o esponenziale assumono una caratteristica installata lineare,<br />

mentre valvole a caratteristica intrinseca lineare si comportano come valvole ad apertura rapida.<br />

È evidente che una valvola di regolazione che deve essere inserita in un sistema di controllo deve<br />

possedere una caratteristica installata che si avvicina il più possibile alla linearità, perché questo<br />

consente il maggior grado di precisione nella regolazione della portata e quindi nell’efficienza del<br />

controllo stesso.<br />

Supponendo di aver effettuato una scelta di questo tipo (valvola di regolazione a caratteristica<br />

installata lineare), potremo scrivere per le diverse parti del circuito di controllo:<br />

▫ controllore: p p = ∆p<br />

= K ⋅ε<br />

− s<br />

P<br />

▫ attuatore: A − As<br />

= ∆A<br />

= K A ⋅ ∆p<br />

▫ valvola: Q − Qs<br />

= KV<br />

⋅ ∆A<br />

= ( KV<br />

⋅ K A ⋅ K P ) ⋅ε<br />

dove coi simboli p, A e Q si sono indicate, rispettivamente, il segnale in uscita dal controllore,<br />

l’apertura della valvola e la portata del fluido che la attraversa, mentre coi simboli, ps, As e Qs le<br />

stesse variabili quando il sistema è a regime, ovvero in assenza di disturbi.<br />

Le grandezze KP, KA e KV rappresentano invece il guadagno proporzionale del controllore, la<br />

costante elastica della molla dell’attuatore (quella che muove lo stelo della valvola e quindi<br />

l’otturatore della stessa) e la costante di proporzionalità tra apertura e portata della valvola lineare<br />

selezionata. Il prodotto di queste costanti, ovvero KV ⋅ K A ⋅ K P , viene di norma indicato con il<br />

simbolo Kc e rappresenta il guadagno proporzionale del sistema costituito dall’insieme controllore +<br />

attuatore + valvola.<br />

I <strong>controlli</strong> <strong>automatici</strong> <strong>–</strong> I a <strong>parte</strong> 11