compositi plastici - dmfci

compositi plastici - dmfci

compositi plastici - dmfci

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

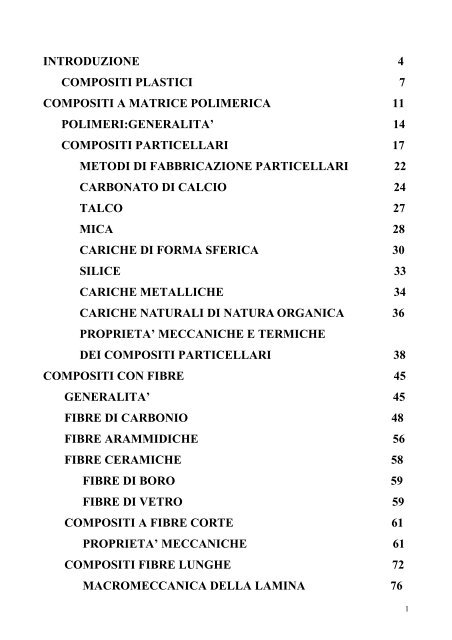

INTRODUZIONE 4<br />

COMPOSITI PLASTICI 7<br />

COMPOSITI A MATRICE POLIMERICA 11<br />

POLIMERI:GENERALITA’ 14<br />

COMPOSITI PARTICELLARI 17<br />

METODI DI FABBRICAZIONE PARTICELLARI 22<br />

CARBONATO DI CALCIO 24<br />

TALCO 27<br />

MICA 28<br />

CARICHE DI FORMA SFERICA 30<br />

SILICE 33<br />

CARICHE METALLICHE 34<br />

CARICHE NATURALI DI NATURA ORGANICA 36<br />

PROPRIETA’ MECCANICHE E TERMICHE<br />

DEI COMPOSITI PARTICELLARI 38<br />

COMPOSITI CON FIBRE 45<br />

GENERALITA’ 45<br />

FIBRE DI CARBONIO 48<br />

FIBRE ARAMMIDICHE 56<br />

FIBRE CERAMICHE 58<br />

FIBRE DI BORO 59<br />

FIBRE DI VETRO 59<br />

COMPOSITI A FIBRE CORTE 61<br />

PROPRIETA’ MECCANICHE 61<br />

COMPOSITI FIBRE LUNGHE 72<br />

MACROMECCANICA DELLA LAMINA 76<br />

1

MICROMECCANICA DELLA LAMINA 86<br />

CARICHI DI ROTTURA 90<br />

MACROMECCANICA DEL LAMINATO 92<br />

IDENTIFICAZIONE SUCCESSIONE<br />

LAMINE NEL LAMINATO 98<br />

PROGETTAZIONE 101<br />

IL CEDIMENTO STRUTTURALE DEI COMPOSITI 110<br />

TECNOLOGIE DI FABBRICAZIONE 117<br />

LAVORAZIONE A MANO-LAMINAZIONE<br />

(HAND LAY-UP E SPRAY-UP) 118<br />

STAMPAGGIO SOTTO VUOTO O A PRESSIONE 119<br />

AVVOLGIMENTO-FILAMENT WINDING 120<br />

PRODUZIONE CONTINUA (PULTRUSIONE) 123<br />

STAMPAGGIO PER TRASFERIMENTO 124<br />

FABBRICAZIONE DI COMPOSITI A FIBRE CORTE 126<br />

APPLICAZIONI 128<br />

CAMPO AEROSPAZIALE 128<br />

TELAIO DI UNA VETTURA SPORTIVA<br />

IN MATERIALE COMPOSITO 133<br />

FRENI A DISCO 137<br />

VETRORESINA IN CAMPO NAUTICO 150<br />

STRUTTURE A NIDO D'APE 155<br />

2

INTRODUZIONE<br />

Con il termine “composito” in generale si intende un materiale ottenuto<br />

combinando due o più componenti in modo che il prodotto finale abbia proprietà<br />

diverse da quelle dei singoli costituenti. I <strong>compositi</strong> sono generalmente costituiti da<br />

almeno due componenti, chiamati anche fasi, combinati in varie proporzioni e forme:<br />

una delle fasi, la matrice, è in forma continua, e ha per lo più lo scopo di assicurare<br />

una certa forma al pezzo nonché quello di proteggere e trasmettere in modo uniforme<br />

il carico alla fase di rinforzo. L’altra, o le altre fasi, è rappresentata da un<br />

componente discontinuo: trattasi del rinforzo, carica o filler dir si voglia.<br />

L’idea di base dei <strong>compositi</strong> è quella di ottimizzare, in termini di caratteristiche<br />

meccaniche e leggerezza, le prestazioni dei materiali cosiddetti convenzionali.<br />

Combinando, infatti, un materiale con una certa proprietà (p.e. un polimero), con un<br />

altro di proprietà differenti (p.e. fibre di vetro), è possibile ottenere un materiale,<br />

composto dai due, che ne esalti le caratteristiche migliori. I materiali <strong>compositi</strong><br />

risultano particolarmente interessanti in quanto offrono particolari combinazioni di<br />

diverse proprietà che non possono essere contemporaneamente presenti nei materiali<br />

tradizionali come le leghe metalliche, i ceramici ed i polimeri. Un materiale<br />

composito è infatti un materiale multifase creato artificialmente e diverso da quelli<br />

che si trovano in natura: in base al principio delle azioni combinate, l’ottimizzazione<br />

di una proprietà viene ottenuta mediante l’attenta e studiata combinazione di due o<br />

più materiali differenti a costo anche di peggiorarne alcune altre. La figura<br />

sottostante mostra il Principio delle Azioni combinate per la resistenza meccanica.<br />

4

Materiali <strong>compositi</strong> complessi sono largamente presenti in natura: nel legno delle<br />

piante un polimero di natura fibrosa, la cellulosa è tenuta assieme da sostanze<br />

cementanti, come la lignina; nelle ossa degli animali il tessuto connettivo contiene<br />

particelle di idrossiapatite.<br />

L’utilizzo dei <strong>compositi</strong> come materiali da costruzione ha origini antichissime: già<br />

nell’antico Egitto era usanza preparare i mattoni partendo da una miscela di fango<br />

rinforzato con paglia ed essiccato al sole!<br />

La più importante caratteristica dei materiali <strong>compositi</strong> è che possono essere<br />

progettati e preparati partendo da opportuni componenti in modo tale da ottenere le<br />

proprietà finali desiderate. Quindi il concetto della progettazione è di fondamentale<br />

importanza: a differenza di quanto avviene per altri materiali, nei quali la struttura<br />

viene preparata dopo averne progettato la forma e calcolate le dimensioni, note le<br />

proprietà del materiale costituente, nel caso di materiali <strong>compositi</strong> la struttura può<br />

essere realizzata contemporaneamente al materiale che la costituisce, e il materiale<br />

progettato e fabbricato con le proprietà desiderate in funzione delle proprietà che si<br />

vogliono attribuire alla struttura. La progettabilità costituisce senz’altro la<br />

5

caratteristica più "stimolante" di un materiale composito, unico tipo di materiale che<br />

può essere prodotto nella forma definitiva e con le proprietà volute mentre viene<br />

prodotto.<br />

Esistono diversi tipi di materiali <strong>compositi</strong>, classificabili a seconda dei materiali<br />

costituenti: in particolar modo in base al tipo di materiale di cui è costituita, la<br />

matrice assegna il nome ai vari tipi di <strong>compositi</strong>; avremo così <strong>compositi</strong> organici,<br />

metallici o ceramici a seconda che la matrice sia di materiale organico, metallico o<br />

ceramico. Tale distinzione, ancor prima che per motivi costruttivi o meccanici, si<br />

rende tanto più utile quanto più si risentono gli effetti della temperatura di esercizio.<br />

La matrice, infatti, deve poter rimanere allo stato solido e non viscoso per poter<br />

assicurare una certa tenuta tra le fibre di rinforzo. A tal proposito si può fare<br />

riferimento al seguente schema:<br />

Temperatura di esercizio max<br />

MATRICE ORGANICA 1000 °C<br />

I rinforzi, atti ad assorbire la maggior parte delle sollecitazioni meccaniche,<br />

possono a loro volta essere di varia natura e forma:<br />

o rinforzi fibrosi di diametro – 7-8 μm lunghezza qualche cm;<br />

o rinforzi particellari di diametro di qualche μm e lunghezza fino a 30-40<br />

mm;<br />

o rinforzi whiskers di diametro - 10 μm lunghezza - 10-50 mm.<br />

I rinforzi possono essere inoltre di diversa natura: metallica, vetrosa, ceramica,<br />

organica ecc. Una classificazione sommaria è la seguente:<br />

6

COMPOSITI PLASTICI<br />

I <strong>compositi</strong> <strong>plastici</strong> ricoprono una vasta gamma di accoppiamenti fibra-matrice.<br />

Essi sono il materiale più noto per merito della vetro-resina, il primo tipo ad essere<br />

prodotto, costituita da fibre di vetro inserite in una matrice termoindurente (come la<br />

poliestere e la epossidica) o in una matrice termoplastica.<br />

Le vetro-resine ricoprono una vasta gamma di applicazioni ma è doveroso dire che<br />

finora il loro uso raramente ha comportato, nella sostituzione di elementi strutturali<br />

meccanici, l'impiego di tecniche di progettazione sofisticate e tali da sfruttare al<br />

meglio le possibilità offerte dal materiale. Oggi assistiamo, è vero, allo sviluppo delle<br />

suddette tecniche progettuali ma non si può negare che il loro impulso è stato dato<br />

dalla necessità di ben utilizzare i nuovi tipi di fibre artificiali disponibili a costi<br />

interessanti. Sia le fibre policristalline (carbonio e boro) sia quelle perfettamente<br />

monocristalline (whiskers) raggiungono valori del modulo di Young e della resistenza<br />

a trazione che possono superare di gran lunga i relativi valori dei materiali usuali.<br />

Mentre l'uso dì whiskers (fibre corte discontinue come Al203, WC, SiC) comporta<br />

al momento notevoli difficoltà tecnologiche, le fibre di carbonio e boro hanno ormai<br />

superato la fase di sperimentazione e sono in uso per un crescente numero di<br />

7

applicazioni industriali. Tutte le fibre fin qui accennate con l'aggiunta di quelle metal-<br />

liche di berillio e di acciaio rientrano nella famiglia dei materiali inorganici (tab. I).<br />

Esistono anche le fibre organiche polimeriche di recente realizzazione la cui<br />

buona resistenza al calore e all’ossidazione raggiunge i circa 300°C. Il materiale<br />

poliammidico (Nomex) è già stato impiegato per fibre in alcune strutture<br />

“honeycomb” cioè strutture a sandwich, a strati; oggi la ricerca tende a valorizzare<br />

tali materiali.<br />

Più in dettaglio, osservando e commentando lo schema, possiamo dire che la<br />

matrice può essere costituita da:<br />

o una materia plastica (termo<strong>plastici</strong> come il nylon e l'ABS o termoindurenti<br />

come le resine epossidiche, le resine poliestere);<br />

o un metallo (generalmente alluminio, o titanio e loro leghe, più raramente<br />

magnesio o altri);<br />

o un materiale ceramico, generalmente carburo di silicio o allumina.<br />

All’interno della matrice è dispersa (in varie modalità) una fase discontinua<br />

(generalmente fibrosa, ma a volte anche particellare), detta rinforzo o carica, ed ha in<br />

genere il compito di assicurare rigidezza e resistenza meccanica, assumendo su di sé<br />

la maggior parte del carico esterno applicato al materiale. A questo scopo<br />

fondamentale è la cura dell'adesione interfacciale tra fibre e matrice. Le fibre più<br />

usate sono la fibra di vetro, la fibra di carbonio e le fibre aramidiche, come il kevlar, e<br />

il Nomex, anche se ne esistono numerose di altri tipi, tra cui anche ceramiche.<br />

Nella grande maggioranza dei casi le matrici sono polimeriche perché<br />

garantiscono bassa densità (e quindi leggerezza del materiale finale): hanno però il<br />

difetto di calare drasticamente le performances al salire della temperatura. I campi di<br />

interesse sono i più disparati: nella tabella seguente vengono elencati esempi<br />

corrispondenti a diversi settori industriali oggi maggiormente importanti.<br />

8

SETTORE<br />

INDUSTRIALE<br />

AERONAUTICO-<br />

AEROSPAZIALE<br />

ESEMPI<br />

parti di ali e code, fusoliere, antenne, pale di<br />

elicottero, carrelli di atterraggio, sedili, pavimenti,<br />

pannelli interni, serbatoi, involucri esterni e coni<br />

terminali di razzi e missili, tubi di lancio<br />

AUTOMOBILISTICO parti di carrozzeria, cabine per camion, spoilers,<br />

quadri comandi, pannelli porta-strumenti,<br />

alloggiamenti per luci, paraurti, molle per<br />

sospensioni, organi di trasmissione, ingranaggi,<br />

cuscinetti<br />

NAVALE - MARINO scafi, ponti, alberi, vele e relative stecche,<br />

profili strutturali, sagole di salvataggio, boe<br />

d'ancora, protezioni per motori, pannelli interni<br />

CHIMICO tubazioni, serbatoi, recipienti in pressione,<br />

tramogge, valvole, pompe, ventole e giranti, grate<br />

per pavimenti<br />

EDILE passerelle e ponti per traffico leggero, condotte<br />

sotterranee, recinzioni, profilati strutturali,<br />

zoccolini corrimano, ringhiere, grondaie, profili per<br />

finestre, elementi di rinforzo per il recupero<br />

edilizio<br />

ELETTRICO basette per circuiti stampati, pannelli,<br />

alloggiamenti, interruttori, isolatori, connettori,<br />

condotte porta cavi, scale isolate, corde, tralicci,<br />

9

Nella presente trattazione ci soffermeremo a disquisire maggiormente circa i<br />

materiali <strong>compositi</strong> a matrice polimerica facendo solo qualche cenno ai <strong>compositi</strong> a<br />

matrice metallica e ceramica.<br />

componenti per motori e trasformatori, utensili<br />

isolati<br />

AGRICOLO strutture per silos e serre, palificazioni per<br />

SPORT E TEMPO<br />

LIBERO<br />

piantagioni, recintazioni, archetti per tunnels, scale,<br />

botti per alimenti<br />

mazze da golf, racchette da tennis, elmetti<br />

protettivi, sci, tavole da surf e snow-board, archi e<br />

frecce, biciclette, canne da pesca, canoe, piscine,<br />

componenti per caravans e roulotte<br />

10

COMPOSITI A MATRICE POLIMERICA<br />

Il primo composito a matrice polimerica risale al 1908 ed era formato da resine<br />

fenoliche e fibre di cellulosa che, oltre all’azione rinforzante, avevano lo scopo di<br />

ridurre lo sviluppo di prodotti gassosi in fase di stampaggio a caldo. Da allora i<br />

materiali <strong>compositi</strong> hanno raggiunto lo status di commodity negli anni ’40 con le<br />

fibre di vetro in poliesteri insaturi. La tabella seguente mostra una ordinata cronologia<br />

dello sviluppo dei materiali <strong>compositi</strong> polimerici.<br />

Anno Materiale<br />

1909 Compositi con matrice fenolo-formaldeide<br />

1928 Compositi con matrice urea-formaldeide<br />

1938 Compositi con matrice melamminica<br />

1942 Compositi con fibra di vetroresina poliestere insatura<br />

1946 Compositi a matrice epossidica<br />

1946 Compositi nylon-vetro<br />

1956 Compositi fenolica-asbesto<br />

1964 Compositi con fibre di carbonio<br />

1965 Compositi con fibre di boro<br />

1969 Compositi ibridi carbonio-vetro<br />

1972 Compositi con fibre arammidiche<br />

1975 Compositi ibridi grafite-arammidiche<br />

Tabella 1.1 Cronologia dello sviluppo dei materiali <strong>compositi</strong> polimerici<br />

Molti materiali polimerici hanno la capacità di incorporare quantità anche rilevanti<br />

di cariche sotto forma di polvere fine, generalmente di natura inorganica (per esempio<br />

carbonato di calcio, talco sferette di vetro, silice, silicati, polveri metalliche, ossidi<br />

metallici, grafite, nerofumo); in alcuni casi vengono usati anche materiali di natura<br />

11

organica ( per esempio cellulosa, farina di legno). I materiali che si ottengono in<br />

questo modo vengono detti <strong>compositi</strong> particellari a matrice polimerica: ad essi con<br />

un’opportuna formulazione possono impartirsi caratteristiche elettriche, termiche,<br />

magnetiche, che non sono proprie del materiale base, oppure si possono modificare<br />

sostanzialmente le sue proprietà.<br />

Dal punto di vista meccanico non si può affermare che l’incorporazione di cariche<br />

in polvere produca effetti sempre positivi: se il modulo elastico, la durezza e la<br />

resistenza all’usura possono migliorare, viceversa il carico di rottura e la duttilità<br />

peggiorano.<br />

In questo settore l’esperienza ha mostrato che le caratteristiche fisiche e<br />

meccaniche del composito dipendono, oltre che dalla proprietà dei singoli<br />

componenti, dalle dimensioni, dalla forma e dal grado di dispersione delle particelle,<br />

nonché dal grado dall’adesione tra queste e la matrice polimerica.<br />

Alcune proprietà sono valutabili a priori con sufficiente precisione, (modulo<br />

elastico), altre hanno andamenti imprevedibili perché sono influenzate anche dalle<br />

tecniche di lavorazione. La deformazione a rottura , per esempio è molto sensibile ai<br />

difetti che facilmente si introducono nel materiale in fase di lavorazione. Gli<br />

aggregati costituiscono inoltre un elemento di discontinuità del materiale, che<br />

determina il deterioramento di alcune importanti caratteristiche meccaniche, come la<br />

resistenza all’impatto;in fase di lavorazione se ne deve prevenire dunque la<br />

formazione.<br />

Nei <strong>compositi</strong> fibrosi vengono impiegate fibre corte e discontinue, oppure fibre<br />

lunghe e continue. A differenza di quanto accade nei <strong>compositi</strong> particellari, inoltre tali<br />

fibre possono essere disposte secondo orientazioni casuali od orientate in direzioni<br />

prestabilite (per esempio lungo la direzione del carico), in modo da ottenere manufatti<br />

con proprietà diverse nelle diverse orientazioni spaziali. Nel caso di fibre le proprietà<br />

sono determinate, oltre che dal tipo di fibra e di matrice, anche dalla lunghezza delle<br />

fibre e dalla loro orientazione nel manufatto. In generale incominciamo a dire sin da<br />

ora che le proprietà meccaniche dei <strong>compositi</strong> con fibre lunghe sono più elevate di<br />

12

quelle di <strong>compositi</strong> con fibre corte, anche se la differenza tende a diminuire<br />

all’aumentare della lunghezza di queste ultime e del disallineamento di quelle lunghe<br />

rispetto alla direzione del carico applicato.<br />

Per determinate applicazioni è più conveniente ricorrere a <strong>compositi</strong> “ibridi”,<br />

contenenti cioè fibre di due o più tipi, disposti all’interno di lamine diverse, alternate<br />

secondo criteri di ottimizzazione delle proprietà progettate per la struttura<br />

complessiva. E’ il caso di <strong>compositi</strong> ibridi con fibre di carbonio e fibre di kevlar.<br />

Nella tabella che segue sono riportate le proprietà di alcune fibre utilizzate nei<br />

<strong>compositi</strong> a fibre lunghe.<br />

Fibra Diametro Densità Carico di rottura Modulo elastico<br />

tipico ρ σb E<br />

(µm) (g/cm 2 ) (MPa) (GPa)<br />

Vetro E 10 2,54 2400 70<br />

Vetro S 10 2,50 2600 85<br />

Aramide<br />

Kevlar 29 1,44 3600 62<br />

Kevlar 49 11,9 1,45 3600 131<br />

Carbonio<br />

P-55 2,0 1900 380<br />

P-100 10 2,15 2200 690<br />

T-300 7 1,76 3200 228<br />

Polietilene<br />

Spectra 900 38 0,97 2600 120<br />

Tabella 1.3 Proprietà di alcune fibre utilizzate nei <strong>compositi</strong> a fibre lunghe<br />

Occorre precisare che, anche da un punto di vista prettamente economico,<br />

l’aggiunta di cariche siano esse fibre o particelle di vario tipo, non rappresenta<br />

sempre un vantaggio. L’aggravio che ne può derivare in termini di maggiore<br />

complessità dei cicli di lavorazione deve essere infatti compensato o da una riduzione<br />

13

del costo del composito o da un deciso miglioramento di una qualche caratteristica<br />

che ne giustifichi il costo maggiore.<br />

Segue adesso qualche piccolo cenno sui materiali polimerici costituenti le matrici.<br />

POLIMERI: GENERALITA’<br />

Segue qualche piccolo cenno sui materiali costituenti le matrici polimeriche.<br />

Un polimero (dal greco molte parti) è una macromolecola, ovvero una molecola<br />

dall'elevato peso molecolare, costituita da un gran numero di piccole molecole (i<br />

monomeri) uguali o diverse (copolimeri) unite a catena mediante la ripetizione dello<br />

stesso tipo di legame. Benché a rigore anche le macromolecole tipiche dei sistemi<br />

viventi (proteine, acidi nucleici, polisaccaridi) siano polimeri, col termine "polimeri"<br />

si intendono comunemente le macromolecole di origine sintetica: materie plastiche,<br />

gomme sintetiche e fibre tessili (ad esempio il nylon). Esempi di monomeri possono<br />

essere il cloruro di vinile o l'etene: il primo dà origine al cloruro di polivinile,<br />

altrimenti detto polivinilcloruro, PVC, il secondo al polietilene detto anche politene.<br />

In generale possiamo distinguere:<br />

• polimeri termo<strong>plastici</strong>: sono un gruppo di materie plastiche che acquistano<br />

malleabilità, cioè rammolliscono, sotto l'azione del calore. In questa fase possono<br />

essere modellate o formate in oggetti finiti e quindi per raffreddamento tornano ad<br />

essere rigide. Questo processo,teoricamente,può essere ripetuto più volte in base alle<br />

qualità delle diverse materie plastiche;<br />

• polimeri termoindurenti: sono un gruppo di materie plastiche che, dopo una<br />

fase iniziale di rammollimento dovute al riscaldamento, induriscono per effetto di<br />

reticolazione tridimensionale. Nella fase di rammollimento per effetto combinato di<br />

calore e pressione risultano formabili. Se questi materiali vengono riscaldati dopo<br />

l'indurimento non ritornano più a rammollire, ma si decompongono carbonizzandosi.<br />

14

Tra i primi il più comune fra tutte le materie plastiche è il polietilene detto anche<br />

politene.<br />

Il polietilene (o politene) è il più semplice dei polimeri sintetici ed è il più comune<br />

fra le materie plastiche. Viene spesso indicato con la sigla "PE", così come ad<br />

esempio si usa "PS" per il polistirene o "PVC" per il polivinilcloruro. Ha formula<br />

chimica (-CH2-)n dove n può arrivare fino ad alcuni milioni. Le catene possono essere<br />

di lunghezza variabile e più o meno ramificate. Il polietilene è una resina<br />

termoplastica, si presenta come un solido trasparente (forma amorfa) o bianco (forma<br />

cristallina) con ottime proprietà isolanti e di stabilità chimica, è un materiale molto<br />

versatile ed una delle materie plastiche più economiche; gli usi più comuni sono<br />

come isolante per cavi elettrici, film per l'agricoltura, borse e buste di plastica,<br />

contenitori di vario tipo, tubazioni, strato interno di contenitori asettici per liquidi<br />

alimentari ("brick") e molti altri. Il polietilene si sintetizza a partire dall’etene<br />

secondo la reazione:<br />

n CH2=CH2 → [-CH2-CH2-]n<br />

La molecola dell’etene è caratterizzata dal doppio legame fra gli atomi di carbonio<br />

che la rende particolarmente stabile.<br />

Il cloruro di polivinile, noto anche come polivinilcloruro o con la corrispondente<br />

sigla PVC, è il polimero del cloruro di vinile. È il polimero più importante della<br />

serie di quelli ottenuti da monomeri vinilici ed è una delle materie plastiche di<br />

maggior consumo al mondo. Puro, è un materiale rigido; deve la sua versatilità<br />

applicativa alla possibilità di essere miscelato anche in proporzioni elevate a prodotti<br />

plastificanti, quali ad esempio gli esteri dell'acido ftalico, che lo rendono flessibile e<br />

modellabile. Il PVC si sintetizza a partire dal cloruro di vinile secondo la reazione:<br />

CH2=CHCl --> ...-CH2-CHCl-CH2-CHCl-CH2-CHCl-CH2-CHCl-CH2-<br />

CHCl-CH2-CHCl-CH2-CHCl-CH2-CHCl<br />

Viene prevalentemente usato per: finestre, serramenti esterni, giocattoli, bottiglie,<br />

contenitori, grondaie.<br />

15

Il poliuretano, ma sarebbe meglio dire i poliuretani, è una famiglia di polimeri in<br />

cui la catena polimerica è costituita di legami uretanici. È largamente impiegato per<br />

produrre schiume rigide e flessibili, elastomeri, guarnizioni ed entra come<br />

componente anche nella produzione di alcuni tipi di vernici.<br />

Il polipropilene (PP) è un composto plastico che può mostrare diversa tatticità. Il<br />

prodotto più interessante dal punto di vista commerciale è quello isotattico, che è<br />

caratterizzato da un elevato carico a rottura, una bassa densità, una buona resistenza<br />

termica e all'abrasione. La densità è di 0,9 g/cm³ e il punto di fusione è di 165°C e<br />

oltre. Le proprietà chimiche, determinate nella produzione, comprendono la<br />

stereoregolarità, la massa molecolare e la distribuzione di massa molecolare.Il<br />

prodotto atattico si presenta invece come un solido dall'aspetto gommoso di scarso<br />

interesse commerciale (è stato usato solo come additivo). Il polipropilene ha<br />

conosciuto un gran successo nell'industria della plastica: molti oggetti di uso comune,<br />

dagli zerbini agli scolapasta per fare alcuni esempi, sono fatti di polipropilene. Di<br />

seguito sono mostrate le catene polimeriche del tipo isotattico e del tipo sindiotattico<br />

rispettivamente.<br />

Il nylon è una famiglia di polimeri sintetici (poliammidi), il cui capostipite - il<br />

nylon 6,6 - fu messo a punto il 28 febbraio 1935 da Wallace Carothers alla DuPont di<br />

Wilmington, Delaware (USA). I nylon sono usati soprattutto come fibra tessile e per<br />

produrre piccoli manufatti. Nylon 6,6: è il prodotto della polimerizzazione per<br />

condensazione di esametilendiammina e acido adipico; è il nylon per antonomasia ed<br />

è il più diffuso. Nylon 6: è il prodotto della polimerizzazione per condensazione del<br />

caprolattame. Di seguito il nylon 6 e il nylon 6.6.<br />

16

Tra i materiali termoindurenti distinguiamo diversi tipi di resine. Con resina<br />

artificiale (o resina sintetica) si intende in genere un materiale viscoso, di aspetto<br />

simile alla resina vegetale, capace di indurirsi a freddo o a caldo. Si tratta in genere di<br />

un'ampia classe di differenti e complessi polimeri, che si possono ottenere con una<br />

grande varietà di metodi e materie prime.<br />

Fra le resine sintetiche più comuni citiamo le resine fenoliche, le resine<br />

epossidiche, le resine poliestere insature (UPR, Unsaturated Polyester Resin) e le<br />

resine vinil-estere (VE).<br />

Una resina sintetica non viene in genere commercializzata come tale, ma ne<br />

vengono venduti i suoi precursori, nella forma di due componenti separati,<br />

l'oligomero e l'agente reticolante, che vengono miscelati al momento dell'uso. La<br />

miscelazione innesca la reazione di reticolazione che trasforma l'oligomero,<br />

solitamente un liquido oleoso poco viscoso capace di adattarsi ai più piccoli dettagli<br />

dello stampo, nel polimero solido, una materia plastica solitamente trasparente che<br />

può venire successivamente lavorata, colorata e decorata.<br />

Gli usi delle resine artificiali sono i più disparati. Vari tipi di resine artificiali sono<br />

utilizzati come basi per adesivi; uno degli usi principali è per l’appunto quello nelle<br />

matrici di materiali <strong>compositi</strong>. Impieghi includono materiali edilizi (pannelli,<br />

condotte eccetera) oppure le resine a scambio ionico per la purificazione dell'acqua.<br />

Anche in campo artistico si usano tali resine (in genere resine poliestere), ad esempio<br />

nella produzione di figurine e statue in plastica come alternativa (più leggera e meno<br />

tossica) al piombo metallico. Di seguito qualche particolare sui diversi tipi di resina.<br />

o Resine fenoliche: Le caratteristiche dipendono dai materiali con cui sono<br />

mescolate. Sono una famiglia di polimeri ottenuti per reazione tra fenolo e<br />

17

formaldeide; in funzione del rapporto tra i due reagenti si dividono a loro<br />

volta in novolacche e resoli. Una di esse, la bachelite, è considerata la prima<br />

materia plastica sintetica comparsa al mondo. Usi: settore casalingo, mobili<br />

per televisori.<br />

o Resine ureiche: dure e colorate. Hanno buone proprietà meccaniche e sono<br />

facilmente lavorabili. Usi: spine, prese, elettrodomestici, interruttori.<br />

o Resine melamminiche: buona resistenza alle alte temperature e all'umidità.<br />

Usi: Laminati, settore casalingo, arredamenti, vernici.<br />

o Resine epossidiche: eccellente adesività, resistenza al calore e chimica.<br />

Inoltre possiedono buone proprietà meccaniche e sono ottimi isolanti<br />

elettrici. Usi: vernici, rivestimenti, adesivi e materiali <strong>compositi</strong>.<br />

o Resine poliesteri insature: Sono leggere, facilmente lavorabili e resistenti<br />

agli agenti atmosferici. Usi: Piscine, coperture per tetti.<br />

Si è già detto che nel caso di materiali <strong>compositi</strong> le resine maggiormente utilizzate<br />

per matrici di materiali <strong>compositi</strong> sono le epossidiche, poliesteri insature, e le<br />

vinilestere.<br />

18

COMPOSITI PARTICELLARI<br />

Le resine sintetiche non sono in generale adoperate allo stato puro ma, durante la<br />

lavorazione, vengono mescolate con quantità più o meno rilevanti di sostanze definite<br />

filler, riempitivi o cariche.<br />

Per ora diciamo che uno dei vantaggi dei <strong>compositi</strong> particellari a differenza di<br />

quelli rinforzati con fibre, è quello di avere un comportamento costitutivo<br />

generalmente isotropo. A tal proposito un aspetto molto importante, di cui finora non<br />

abbiamo parlato, è quello facente riferimento alla anisotropia dei materiali <strong>compositi</strong>.<br />

Infatti per la presenza di una fase continua (matrice ) ed una discontinua (rinforzo), i<br />

materiali <strong>compositi</strong> presentano spiccata caratteristiche di anisotropia sia da un punto<br />

di vista elastico che di resistenza meccanica. II grado di anisotropia potrà essere<br />

maggiore o minore a seconda della orientazione assunta dalle fibre nella matrice; più<br />

marcato nel caso di fibre disposte tutte parallelamente tra di loro, meno se orientate in<br />

maniera diversa o addirittura casuale. Per ottenere le più diverse orientazioni, si<br />

possono utilizzare dei veri e propri tessuti di fibre, oppure sovrapporre più lamine con<br />

le fibre orientate in maniera differente: di questo si parlerà ampiamente a proposito<br />

dei <strong>compositi</strong> fibrosi.<br />

I vantaggi dei <strong>compositi</strong> particellari possono riassumersi in:<br />

• minori costi di produzione;<br />

• facilità dei processi di formatura anche di forme complesse;<br />

• comportamento costitutivo isotropo: comportamento che in presenza di sbalzi<br />

di temperatura può risultare vantaggioso.<br />

Dell’ultimo punto ne abbiamo già discusso. Dei primi due se ne parlerà più avanti:<br />

diciamo ora in generale dei <strong>compositi</strong> particellari.<br />

I filler vengono adoperati sia nei polimeri termo<strong>plastici</strong>, sia nelle resine<br />

termoindurenti. A seconda dello scopo per cui vengono aggiunti si distinguono in<br />

riempitivi, rinforzanti e diluenti.<br />

I riempitivi sono materiali di basso costo e larga disponibilità, nella maggior parte<br />

19

dei casi sotto forma di polveri (non metalliche). Vengono aggiunti in quantità molto<br />

rilevanti fino all’80% in volume. I rinforzanti sono invece materiali introdotti nel<br />

polimeri con lo scopo principale di migliorare le caratteristiche meccaniche (modulo<br />

elastico, carico di rottura, durezza superficiale, resistenza all’urto) e termiche<br />

(stabilità dimensionale a caldo, resistenza al calore e alla fiamma). I diluenti sono<br />

invece materiali aggiunti al polimero per rimpiazzare parzialmente additivi di<br />

maggior costo (per esempio pigmenti) oppure per migliorare la lavorabilità del<br />

composito.<br />

Alcuni filler sono di uso generale e vanno bene in pratica per qualunque polimero;<br />

altri invece trovano impiego per certe categorie di polimeri o sono addirittura<br />

specifici per un dato materiale polimerico. Tra i filler di uso generale ricordiamo il<br />

carbonato di calcio, oppure la bentonite entrambi usati in quasi tutti i termo<strong>plastici</strong>. Il<br />

nerofumo, è invece il filler rinforzante più indicato per le gomme. Molte cariche<br />

organiche, cometa farina di legno o i fiocchi di cotone, trovano il loro maggiore<br />

impiego nelle resine termoindurenti. Tra i diluenti si trovano la silice e vari silicati di<br />

calcio.<br />

In generale si può affermare che con una opportuna formulazione, si possono<br />

impartire caratteristiche elettriche, termiche, magnetiche, che non sono proprie del<br />

materiale matriciale. La tabella seguente contiene una classificazione funzionale delle<br />

cariche.<br />

Utilizzo Tipo di carica<br />

Usi generali Carbonato di calcio, silice, allumina, talco, mica,<br />

ossido di zinco, solfato di bario<br />

Ritardanti di fiamma Allumina triidrata, triossido di arsenico, ossido<br />

di antimonio, bicarbonato di ammonio<br />

Conducibilità elettrica Argento, rame, alluminio, grafite<br />

Rigidità dielettrica Allumina, silice, mica<br />

Resistenza all’abrasione Allumina, silice, carburo di silicio, metalli<br />

Resistenza all’impatto Gomme<br />

Tabella 1.2 Classificazione funzionale delle cariche<br />

20

Molto importante è l’interazione tra il polimero e la carica. Alcune volte, quando si<br />

ha a che fare con polimeri non polari (per esempio polietilene, o altri polimeri<br />

caratterizzati da scarse proprietà di adesione nei confronti delle cariche), tale<br />

interazione è praticamente nulla e le particelle di filler si comportano come semplici<br />

inclusioni nella matrice. In questi casi la carica indebolisce la matrice e agisce da<br />

semplici diluente. In altri casi, grazie alla natura polare del polimero, (per esempio<br />

PVC) e alle caratteristiche superficiali delle cariche, si possono stabilire forze anche<br />

molto intense, e legami chimici veri e propri tra i due costituenti. In generale diciamo<br />

che è essenziale che le cariche vengano “bagnate” dal polimero costituente la<br />

matrice: questo è il motivo per cui per cui molte volte vengono trattate<br />

superficialmente con silani, stereati, o altri additivi bagnanti/accoppianti, studiati per<br />

il caso specifico.<br />

Fattori molto importanti nell’interazione polimero-carica sono: le dimensioni delle<br />

particelle, la forma delle medesime e la loro porosità. E’ stato trovato che, in linea<br />

generale, a parità di frazione volumetrica, l’effetto rinforzante migliora con il<br />

diminuire delle dimensioni delle particelle: per particelle di diametro sotto 0,2<br />

micrometri il limite elastico e il carco di rottura crescono linearmente con il diminuire<br />

delle dimensioni delle particelle.<br />

Molta importanza può avere in certi casi anche la distribuzione delle dimensioni<br />

delle particelle, specialmente per quanto riguarda l’efficienza di<br />

“impaccahettamento” della carica.<br />

Per molte proprietà si osserva che aumentando la concentrazione in filler, si arriva<br />

a duna valore della frazione volumetrica in corrispondenza del quale si ha<br />

ottimizzazione della proprietà esaminata.<br />

Una particolare attenzione è posta al potere abrasivo della carica per il<br />

danneggiamento che la sua presenza nel composito potrebbe arrecare alle<br />

apparecchiature di miscelazione, lavorazione e formatura.<br />

Materiali a bassa durezza di Mohs, come il Talco, il Caolino, ed il carbonato di<br />

calcio, cono meno dannosi rispetto a materiali più duri come la silice o i feldspati: a<br />

21

tal proposito si dice che si preferisce il filler per cui il “grado” a cui corrisponde il<br />

residuo più basso al setaccio a 325 mesh.<br />

La reattività chimica del filler può incidere sulle qualità superficiali del manufatto<br />

e sulla sua curabilità. Per esempio, cariche di carbonato di calcio (pH:9-10) rendono<br />

la superficie del composito alcalina e facilmente deteriorabile anche in ambiente<br />

debolmente acido. Dal punto di vista della resistenza chimiche invece la Barite è il<br />

più insolubile dei filler inorganici solitamente impiegati.<br />

Di notevole importanza è poi la morfologia delle particelle di filler: cioè la loro<br />

forma e il modo di aggregazione. Si può dire che esistono nei filler tante morfologie<br />

quanti sono i prodotti impiegati.<br />

Alcune cariche hanno forma arrotondata, forma assunta durante la macinazione a<br />

secco o a umido, per cui vengono smussati i loro spigoli. Altri filler sono invece sotto<br />

forma di lamelle (metalli, mica e talco). Rara è la morfologia acculare, cioè a foglia<br />

allungata, ad ago: questa si trova solo in certi tipi di minerali (Wollastonite e talco<br />

della California).<br />

METODI DI FABBRICAZIONE DEI PARTICELLARI<br />

Per quanto concerne le masse da stampaggio a base di materiali termo<strong>plastici</strong><br />

caricati, vengono dapprima preparate miscelando la resina con le cariche e tutti gli<br />

altri agenti ausiliari (stabilizzatori, scivolanti, lubrificanti, ecc.) e successivamente<br />

granulate in determinate dimensioni. Per lo stampaggio a iniezione e per l’estrusione<br />

vengono consigliati granulati compatti, ben scorrevoli, di dimensioni da 2 a 5 mm.<br />

Per la granulazione “pre-miscele” di materie prime e agenti ausiliari vengono fuse ed<br />

omogeneizzate mediante grossi estrusori a vite, estrusori planetari oppure miscelatori<br />

a vite per i materiali di rinforzo. Le masse fuse vengono addotte, attraverso una testa<br />

con filiera multipla, a granulatori sommersi che, immediatamente all’uscita, scaricano<br />

in una corrente di acqua fredda granuli di forma diversa (da lenticolare a sferica)<br />

oppure vengono fatte passare attraverso bagni di raffreddamento e quindi frantumate<br />

22

mediante granulatori ottenendo granuli cilindrici o cubici.<br />

Le figura seguenti mostrano un estrusore a vite, monovite<br />

e bivite. Nel processo di estrusione, plastica in forma di<br />

granuli o polvere (dry-blend) insieme alla carica vengono<br />

alimentati in un miscelatore riscaldato dove viti rotanti<br />

omogeneizzano il tutto. La massa fusa viene poi spinta attraverso una filiera per dare<br />

un prodotto finito o semi-finito.<br />

Per la preparazione di masse da stampaggio a base di resine termoindurenti<br />

contenenti filler si procede premiscelando le cariche a freddo dopo eventuale<br />

essiccazione con resina polverizzata ad un certo stadio di policondensazione, con<br />

coloranti e scivolanti; si procede quindi a plastificazione e omogeneizzazione su<br />

cilindri riscaldati. La resina, durante questo trattamento procede nella<br />

policondensazione portandosi alla viscosità opportuna per le ulteriori lavorazioni. I<br />

23

compound vengono successivamente raffreddati, frantumati, macinati e messi in<br />

commercio come polveri da stampaggio. Vi sono chiaramente varianti e particolari<br />

tecnici di compounding (composizione), legati allo stato fisico della resina (liquida o<br />

solida) e alla natura del filler.<br />

Segue adesso una carrellata sulle principali cariche utilizzati nei <strong>compositi</strong><br />

particellari.<br />

CARBONATO DI CALCIO<br />

Il carbonato di calcio (CC) è la carica maggiormente utilizzata nei composti<br />

particellari essendo caratterizzata da:<br />

o basso costo;<br />

o assenza di tossicità (adatto quindi ad articoli destinati a venire in contatto con<br />

alimenti);<br />

o colore bianco;<br />

o bassa durezza (circa 3 della scala Mohs, nessuna usura delle macchine);<br />

o facilità di trattamento superficiale;<br />

o carattere basico.<br />

I tipi di maggior uso sono quelli macinati:prima della macinazione di eliminano le<br />

impurezze quali gli ossidi di ferro e la silice. Si possono usare anche precipitati nel<br />

caso di elevate purezze richieste.<br />

Il trattamento superficiale viene effettuato prevalentemente mediante acido<br />

stereatico o stereato di calcio. Nel caso di PVC rigido, il CC può essere usato fino a<br />

tenori del 40% in peso, oppure a bassi livelli di concentrazione (fino al 5% con<br />

dimensioni di 2-3μm), se si tratta semplicemente di modificare il comportamento<br />

reologico della resina. Un esempio di CC in PVC rigido è quello utilizzato per le<br />

tubazioni rigide: nella tabella seguente vengono riportate le caratteristiche principali.<br />

24

PVC 100 100 100 100<br />

CC 0 10 20 30<br />

Modulo elastico (GPa) 2,9 3,1 3,4 3,8<br />

Resistenza a trazione (MPa) 56 53 48 37<br />

Resilienza IZOD 0,65 0,93 1 0,98<br />

Temperatura di distorsione (°C) 73 74 74 75<br />

Variazione di peso (14 gg. a 55 °C in H2SO4) -0,052 -0,061 -0,07 -0,09<br />

Variazione di peso in olio ( 30 gg. a 23 °C) 0,03 0,11 0,09 0,08<br />

Tabella 2.1 Proprietà del PVC rigido per tubazioni<br />

Nel caso di PVC plastificato (flessibile) si possono raggiungere anche tenori molto<br />

elevati di CC, come 100 phr (parti di carica su 100 parti di polimero), con dimensioni<br />

medie delle particelle da 3-15 μm. Le particelle più fini causano aumenti<br />

considerevoli di viscosità. Applicazioni tipiche per questi compound sono manufatti<br />

per isolamento elettrico, pavimentazione e tubi flessibili. Seguono due tabelle con le<br />

caratteristiche riportate di <strong>compositi</strong> PVC plastificato per tubi flessibili e <strong>compositi</strong> a<br />

base di resine poliestere insature.<br />

CC 0 phr 36 phr 100 phr<br />

PVC/DOP 100/40 100/43 100/43<br />

Carico di rottura (MPa) 15 15 12<br />

Modulo secante (Mpa) (100%) 12 12 9<br />

Allungamento a rottura (%) 300 290 270<br />

Perdita in peso per abrasione (mg) (Taber) 20 63 93<br />

Durezza (Shore A) 96 95 95<br />

Tabella 2.2 Proprietà di PVC plastificato per tubi flessibili<br />

Nelle resine poliestere insature le applicazioni più importanti del CC si hanno<br />

negli SMC (Sheet Molding Compound: composizioni per stampaggio da lastre) e<br />

25

BMC (Bulk Molding Compound: composizioni per stampaggio in massa). Negli<br />

SMC sono presenti anche fibre corte di vetro e modificatori di viscosità come MgO,<br />

agente di ispessimento.<br />

Il CC è usato anche nel polipropilene per masse da stampaggio fino a tenori di<br />

circa 60 parti in peso. Il polietilene non viene generalmente caricato con CC a causa<br />

della scarsa adesione reciproca.<br />

Componenti Parti in peso<br />

Premix BMC SMC<br />

Resina poliestere 100 100 100<br />

CC (5 µm) 125 250 150<br />

Ossido di magnesio -- -- --<br />

Fibra di vetro (6 mm) 60 90 --<br />

Fibra di vetro (5 cm) -- -- 125<br />

Resistenza a flessione (MPa) 70-95 90-100 180-210<br />

Modulo elastico (GPa) 9-12 13-15 12-14<br />

Resilienza IZOD 5-7 4,5-6,5 13-24<br />

Durezza Barcol 60-70 60-70 60-70<br />

Tabella 2.3 Proprietà di <strong>compositi</strong> a base di resine poliestere insature contenenti carbonato<br />

di calcio<br />

Parti in peso<br />

Polipropilene 100 100 100<br />

CC 43 54 68<br />

Modulo elastico (GPa) 2,9 3 3,2<br />

Resistenza a trazione (MPa) 30 30 25<br />

Resistenza IZOD (senza intaglio) 13 13 10<br />

Tabella 2.4 Proprietà di <strong>compositi</strong> a base di polipropilene con carbonato di calcio per<br />

stampaggio a compressione<br />

26

TALCO<br />

Chimicamente il talco è un silicato idrato di magnesio: 3 4SiO<br />

H O . La sua<br />

MgO 2 2<br />

composizione può variare considerevolmente a seconda del luogo di estrazione. Il<br />

talco trova larga applicazione industriale; come materiale di carica viene usato<br />

nell'industria della carta, al fine di ottenere superfici lisce e bianche; come<br />

lubrificante secco, nell'industria tessile, per appesantire e lubrificare filati e tessuti;<br />

impastato con feldspato e argilla, formato e successivamente cotto a 1480°C, è usato<br />

come materiale refrattario, particolarmente resistente agli sbalzi termici. Viene<br />

adoperato inoltre in profumeria (ciprie e saponi); nella preparazione di<br />

anticrittogamici; nella brillatura del riso; nell'industria delle sostanze coloranti; e in<br />

quella dei pellami, degli esplosivi e dei prodotti farmaceutici.<br />

La morfologia del talco può essere lamellare o aciculare, anche se quello usato<br />

come filler a forma lamellare per le migliori caratteristiche meccaniche del composito<br />

risultante. Ha un elevato rapporto di forma per cui è un importante rinforzane oltre<br />

che diluente. I polimeri caricati con talco mostrano un aumento del modulo elastico<br />

E, e della resistenza al creep, rispetto a quelli caricati con CC. A causa dell’elevato<br />

rapporto di forma, è opportuno curare attentamente la fase di miscelazione. Per<br />

questo si usano talchi trattati, anche per limitare gli effetti di infragilimento che il<br />

talco induce. Viene utilizzato prevalentemente nel polipropilene:settore<br />

automobilistico e degli elettrodomestici. Le prestazioni meccaniche del polipropilene<br />

(PP) caricato con talco sono migliori di quelle del PP caricate con CC; tuttavia per<br />

concentrazioni superiori al 40 % in peso di elevata finezza è opportuno usare<br />

stabilizzanti. Infatti occorre prestare attenzione però alla stabilità ad alta temperatura:<br />

in generale nel caso di cariche con elevata superficie specifica la resistenza alla<br />

degradazione termica è bassa.<br />

27

Non caricato 20% talco 40% talco<br />

Modulo elastico (GPa) 1,6 2,7 4,2<br />

Carico di snervamento (MPa) 38 39 37<br />

Resilienza IZOD (ft-lb/in) 0,58 0,47 0,42<br />

Temperatura di distorsione (°C) 62 72 88<br />

Tabella 2.5 Proprietà del polipropilene caricato con talco<br />

Polietilene PVC rigido Polistirolo<br />

(medio peso molecolare) antiurto<br />

Non 40% Non 30% Non 40%<br />

caricato talco caricato talco caricato talco<br />

Modulo elastico (GPa) 1,1 3,3 3,5 7,2 2,3 5,7<br />

Carico di snervamento (MPa) 52 61 56 54 33 37<br />

Resilienza IZOD (ft-lb/in) 3,7 3,7 0,6 0,23 2,75 0,45<br />

Tabella 2.6 Proprietà di alcuni polimeri caricati con talco<br />

MICA<br />

La mica è un silicato di alluminio e potassio.A temperatura ambiente ha un aspetto<br />

lamellare, colore variabile grigio-giallognolo o nerastro luccicante, inodore. A causa<br />

della sua struttura laminare presenta sfaldatura "a foglietti", lungo piani paralleli alle<br />

lamine. Ti piamente le miche sono caratterizzate da due strati di tetraedri di 2 5 O Si e<br />

da uno ottaedrico di ioni<br />

3 + 2+<br />

,<br />

Al , Mg e OH- (spessore degli starti circa 10μ). Questi tre<br />

strati sono legati debolmente a strutture simili mediante cationi di K, Li, Na, Ca. Le<br />

miche commercialmente più importanti sono la flogopite e la muscovite. Durante la<br />

macinazione del materiale, si ha distacco tra gli strati, per cui si formano laminette<br />

estremamente sottili di dimensioni 1μ e trasversalmente dai 4 ai 100 μ. In seguito<br />

28

all’elevato rapporto di forma (tipo HAR: high aspect ratio) e alla facilità con cui le<br />

laminette di mica si orientano le uno con le altre, possiamo ottenere <strong>compositi</strong> con<br />

diverse caratteristiche cambiando le tecnologie di lavorazione o semplicemente lo<br />

spessore dei manufatti: l’orientamento delle laminette nel fuso polimerico comporta<br />

grosse variazioni di resistenza alla frattura in presenza di intagli superficiali di<br />

profondità maggiore dello spessore della “pelle”. Gli incrementi del modulo elastico<br />

E sono particolarmente rilevanti.<br />

Materiale Modulo elastico (GPa) Resistenza a flessione(MPa)<br />

Polietilene 31 120<br />

Polipropilene 38 170<br />

Nylon 66 45 185<br />

Nylon 66 (particelle non orientate) 18 85<br />

Copolimero stirene-acrilonitrile (SAN) 53 200<br />

Tabella 2.7 Proprietà meccaniche di polimeri termo<strong>plastici</strong> contenenti il 50% di mica<br />

L’introduzione della mica produce però un peggioramento della<br />

resilienza:l’infragilimento può essere evitato combinando alla mica, fibre di vetro.<br />

Laddove le caratteristiche di resilienza non siano importanti può essere usata la mica<br />

al posto delle fibre di vetro, molto meno costoso. Anche nel caso della mica è<br />

essenziale che la matrice bagni e aderisca bene alle particelle del filler, per cui è<br />

consigliabile un trattamento superficiale della carica con silani, e gli amminosilani.<br />

20% vetro 50% mica 20% vetro<br />

30% mica<br />

Modulo elastico (GPa) 5,3 18 16<br />

Carico di rottura (MPa) 107 95 124<br />

Resilienza IZOD (ft-lb/in) con intaglio 0,9 1,4 0,9<br />

Resilienza IZOD (ft-lb/in) senza intaglio 7,7 4,1 7,5<br />

Tabella 2.8 Proprietà di <strong>compositi</strong> nylon 66/mica/fibra di vetro<br />

29

La mica trova impiego anche nei polimeri termoindurenti, come le resine fenoliche,<br />

per migliorarne il comportamento dielettrico. Una formulazione tipica è quella<br />

costituita da 100 parti di novalacca e 150 parti di mica, che mostra notevoli<br />

caratteristiche dielettriche alle elevate tensioni (per esempio negli spinterogeni del<br />

motore a scoppio). Grazie alla caratteristica dei termoindurenti di bagnare molto bene<br />

le cariche, si originano in tal caso <strong>compositi</strong> con elevate caratteristiche resistenziali<br />

(eccetto che per la resilienza).<br />

Modulo elastico Resistenza<br />

(GPa) (GPa)<br />

Resina poliestere 47 159<br />

Resina epossidica 44 166<br />

Resina fenolica 52 145<br />

Resina fenolica (con mica a basso fattore di forma) 21 62<br />

BMC (tipico) 13 100<br />

Tabella 2.9 Proprietà di resine termoindurenti caricate con mica (50% in volume)<br />

CARICHE DI FORMA SFERICA<br />

Un tipo particolare di filler è costituito da particelle di forma sferica, caratterizzate<br />

dal più basso rapporto superficie/volume. Anche se esistono cariche di forma sferica<br />

di tipo diversissimo, il mercato è oggi dominato dalle sferette di vetro ( SiO 2 72%,<br />

CaO 8%, Na2 O 14%), con dimensioni variabili tra i 5 e i 700 μm, con o senza<br />

trattamento superficiale. I vantaggi delle sferette di vetro sono:<br />

o la loro regolarità;<br />

o la bagnabilità da parte del polimero fuso;<br />

o a parità di concentrazione sono quelle che causano il minor aumento di<br />

viscosità del composito;<br />

o si riducono le tensioni interne;<br />

30

o si facilita lo stampaggio di forme complesse.<br />

Le caratteristiche meccaniche migliorano notevolmente se si usano le sferette di<br />

vetro insieme a fibre di vetro corte.<br />

Oltre a cariche di forma sferiche piene al loro interno, possiamo avere anche cave,<br />

prodotte di diversi materiali (carbonio, vetro, ceramiche, polimeri) ma soprattutto di<br />

vetro: esse hanno una densità di 0.3<br />

3<br />

g / cm e dimensioni comprese tra 50 e 100 μ.<br />

Vengono utilizzate sia in polimeri termo<strong>plastici</strong> che in polimeri termoindurenti per<br />

ridurre il peso dei manufatti e la loro conducibilità termica; le sferette sono in grado<br />

inoltre di resistere a pressioni elevatissime (10MPa). In alcuni casi anch’esse<br />

vengono combinate con fibre di vetro per aumentare la leggerezza del manufatto.<br />

Importanti applicazioni in cui sono essenziali leggerezza, coibenza termica e<br />

stabilità termica sono rappresentate dagli schermi ablativi che proteggono i veicoli<br />

spaziali nella fase di rientro nell’atmosfera, si ha in tal caso una matrice fenolica<br />

epossidica, e dagli elementi di isolamento termico nei missili a combustibile solido.<br />

Nel settore nautico vengono impiegate le sferette per alleggerire gli scafi e coperte in<br />

vetroresina e nell’industria elettronica si usano formulazioni a base di resine<br />

epossidiche e microsfere cave per produrre materiali con bassi valori della costante<br />

dielettrica e del fattore di perdita.<br />

Le sferette di carbonio, aventi una densità molto bassa ( 0.006-0.25<br />

3<br />

g / cm )<br />

presentano un costo molto elevato: questo è il motivo per cui vengono utilizzate in<br />

specializzate produzioni come nei su citati schermi ablativi. Le particelle di carbonio<br />

cave favoriscono la formazione di uno strato carbonizzato scarsamente conduttore e<br />

di elevatissima resistenza termica.<br />

Una importante applicazione delle sferette di vetro cave è quella delle schiume<br />

sintattiche: esse si ottengono miscelando microsfere di vetro resina fenolica o altro<br />

materiale con un resina fluida, in presenza di additivi e agenti di cura. Vengono molto<br />

utilizzate nel settore marino per la costruzione di galleggianti di profondità: le<br />

schiume polimeriche convenzionali hanno infatti scarsa resistenza compressione e<br />

non possono essere usate a forti profondità. Le schiume sintattiche vengono<br />

31

adoperate per la stesura di cavi sottomarini, nell’estrazione del petrolio da fondali<br />

marini profondi e nei sommergibili di profondità. In generale rispetto alle<br />

convenzionali schiume polimeriche, le schiume sintattiche presentano questi<br />

vantaggi:<br />

o miglior caratteristiche meccaniche;<br />

o migliori caratteristiche meccaniche specifiche (resistenza/peso<br />

specifico);<br />

o miglior resistenza idrostatica;<br />

o minor assorbimento di umidità;<br />

o maggiore stabilità alle differenze di temperatura.<br />

Inoltre è molto importante nel determinare le proprietà meccaniche di una schiuma<br />

sintattica che le microsfere abbiano la distribuzione più omogenea possibile rispetto<br />

alla forma, alle dimensioni e alla resistenza. Le microsfere conferiscono alla schiuma<br />

sintattica un comportamento costitutivo macroscopico di un materiale isotropo e<br />

omogeneo. La foto seguente riporta una scansione al microscopio elettronico. Di<br />

seguito è riportata una tabella con le proprietà meccaniche.<br />

Microsfere di carbonio Microsfere di vetro<br />

FTD 202 (10-100 µm)<br />

Densità (g/cm 3 ) 0,66 0,68 0,68 0,65<br />

Modulo elastico a compressione (GPa) 2,1 2,1 1,9 1,8<br />

Resistenza a compressione (MPa) 87 82 59 64<br />

Carico massimo idrostatico (MPa) 136 128 108 95<br />

Tabella 2.10 Proprietà meccaniche di schiume sintattiche epossidiche<br />

32

SILICE<br />

La silice è sostanzialmente costituita da biossido di silicio amorfo in forma<br />

estremamente fine. Le applicazioni principali sono indicate nella tabella seguente.<br />

Scopo Settori<br />

Rinforzo Gomme (soprattutto siliconiche)<br />

Tissotropia Resine termoindurenti, plastisol vinilici<br />

Aumento di viscosità Vernici, inchiostri<br />

Reologia Cosmetici, prodotti farmaceutici<br />

Opacizzazione Vernici, polimeri vinilici<br />

Filler Polimeri<br />

Abrasivi Paste dentifricie<br />

Tabella 2.11 Applicazioni tipiche dei vari tipi di silice<br />

Il diametro medio delle particelle primarie è tipicamente di 0.01-0.1 μ con<br />

superfici specifiche di 50-800 m 2 /g. Esse difficilmente sono presenti singolarmente<br />

perché formano aggregati costituiti da molte decine di particelle primarie. Gli<br />

aggregati possono a loro volta impaccarsi per formare agglomerati di dimensioni<br />

maggiori. I tipi commerciali di silice sono classificati e noti come fumed, arc, gel,<br />

precipitated, a seconda del metodo di preparazione. Nella tabella seguente vengono<br />

specificate le proprietà.<br />

Fumed Arc Gel Precipitated<br />

Area superficiale (m 2 /g) 50-400 150-200 300-1000 60-300<br />

Densità apparente (g/t) 90-120 120-150 90-160 160-200<br />

Dimensioni medie agglomerati (µm) 0,8 4-8 4-10 1,5-10<br />

Gruppi –OH superficiali (nm -2 ) 2-4 2-3 4-8 8-10<br />

Tabella 2.12 Proprietà tipiche dei vari tipi di silice sintetica<br />

33

La silice è utilizzata come rinforzo nelle gomme siliconiche e costituisce, in<br />

particolare il rinforzo più efficace per le gomme siliconiche HTV (high temperature<br />

vulcanization: vulcanizzazione ad alta temperatura).<br />

L’uso della silice si è affermato anche nella tecnologia del PVC, particolarmente<br />

per la preparazione di paste a base di polivinilcloruro contenenti plastificanti per la<br />

produzione di articolo semirigidi o flessibili (“organogel” o “organosol”). Nei<br />

manufatti con PVC rigido l’aggiunta di silice migliora le proprietà dielettriche.<br />

Aggiunta a molti materiali polimerici limita la tendenza dei manufatti ad aderire<br />

tra loro (particolarmente importante nella produzione di film o fogli) e riduce la<br />

facilità con cui i manufatti realizzati con alcuni polimeri, particolarmente le<br />

poliolefine, scivolano se impilati. Essa conferisce ai manufatti una superficie liscia e<br />

opaca che è apprezzata in molte applicazioni (industri automobilistica).<br />

CARICHE METALLICHE<br />

I solidi polimerici sono di solito materiale non conduttori dal punto di vista<br />

elettrico; tuttavia in molte applicazioni si richiedono materiali con resistività elettrica<br />

intermedia tra quella dei metalli e quella degli isolanti. L’uso di filler conduttori<br />

consente di formulare <strong>compositi</strong> a matrice polimerica, con resistività variabile tra i<br />

3<br />

10 − e i 6<br />

10 Ωcm. Applicazioni tipiche si hanno nell’industria elettronica per la<br />

produzione di contenitori impermeabili alle radiazioni ad alta frequenza e in tutti quei<br />

settori nei quali la presenza di cariche elettrostatiche , che danno facilmente origine a<br />

scariche elettriche può risultare dannosa o addirittura pericolosa ( serbatoi per<br />

combustibili).<br />

I filler impiegati per questi scopi sono evidentemente materiali ad elevata<br />

conducibilità elettrica e quindi usualmente metalli (alluminio, alluminio, nichel,<br />

acciaio inox, argento). In alcuni casi si fa uso di fibre di vetro, grafite, nerofumo<br />

rivestite di nichel o alluminio. La dipendenza della resistività di una materia plastica<br />

caricata con un filler conduttore varia col contenuto del filler: si osserva che una<br />

34

consistente diminuzione della resistività al di sopra di un valore critico della<br />

concentrazione in filler: tale valore dipende fortemente dalla forma delle particelle<br />

della carica e dal grado di dispersione piuttosto che dalla natura stessa della carica.<br />

Microfibrille e lamelle risultano più efficaci di quelle sferiche.<br />

Sono oggi disponibili compound fenolici ed epossidici fortemente caricate con<br />

alluminio. Dopo indurimento tali materiali possono essere lavorati con le stesse<br />

tecniche di lavorazione dei metalli. I termo<strong>plastici</strong> modificati (acrilonitrile-butadiene-<br />

stirene ABS; acetaliche; nylon; polietilene PE; polipropilene, PP; ecc) vengono<br />

lavorati invece con le tecniche convenzionali delle materie plastiche (estrusione,<br />

iniezione).<br />

Applicazioni di rilievo trovano gli adesivi conduttori, costituiti da soluzioni di<br />

polimeri termo<strong>plastici</strong> (per esempio acetato di cellulosa) o da resineepossidiche,<br />

fortemente caricati con polvere finissima di argento. La conducibilità elettrica è tale<br />

da consentire la riparazione di circuiti integrati danneggiati. Oltre all’aumento di<br />

conducibilità, le cariche metalliche aumenti di:<br />

o modulo elastico;<br />

o durezza;<br />

o peso specifico;<br />

o diminuzione del ritiro volumetrico (per resine termoindurenti);<br />

o diminuzione del coefficiente di dilatazione termica;<br />

o aumento della conducibilità termica.<br />

Esistono cariche aumentano la conducibilità elettrica senza aumentare quella<br />

termica viceversa. Per quest’ultima essenziale è la forma delle particelle.<br />

Forma delle particelle Resistività elettrica (Ωcm) Conducibilità termica(BTU/hr ft°F/ft)<br />

Polvere >10 -6 0,25<br />

Lamine 0,1 1,05<br />

Tabella 2.13 Proprietà di una resina fenolica caricata con particelle di alluminio di forma<br />

diversa (Φ=0,4)<br />

35

CARICHE NATURALI DI NATURA ORGANICA<br />

I tipi i <strong>compositi</strong> che abbiamo fino ad ora esaminati hanno lo svantaggio di non<br />

essere riciclabili a causa dell’intimo mescolamento dei componenti il composito, che<br />

li rende difficilmente separabili. Così l’uso di materiali di natura organica sembra<br />

essere una possibile soluzione: si tratta prevalentemente di materiali cellulosici<br />

contenuti spesso nella lignina. L’uso di queste particelle risale all’inizio del secolo:<br />

nel 1907 il dottor Leo Baekland preparò delle polveri da stampaggio addizionando le<br />

resine fenoliche di farina di legno.<br />

Oggi alla farina di legno vengono preferite fibre di cellulosa di elevata purezza (<br />

più del 99%). E’ da notare come l’impiego di queste cariche non porta a sostanziali<br />

miglioramenti delle caratteristiche meccaniche dei manufatti e può favorirne la<br />

degradazione sia fotochimica che biologica.<br />

NEROFUMO<br />

Il particolato carbonioso (in ambito tecnico anche indicato con il termine inglese<br />

di soot) è una polvere nera (essenzialmente carbonio incombusto amorfo, più tracce<br />

di altri composti) che si può ottenere come sottoprodotto della combustione<br />

incompleta di una qualsiasi sostanza organica.<br />

Lo si può vedere facilmente osservando ad esempio la sottile polvere nera che si<br />

forma avvicinando una fiamma ad una superficie metallica fredda come quella di un<br />

cucchiaino. Si può comunque trovare facilmente su tutte le superfici esposte a fumi di<br />

combustione (ciminiere, condotti di scarico), in particolare in caso di combustione<br />

"ricca" di carbonio o comunque povera di ossigeno. Più nel dettaglio, esso è un<br />

agglomerato di particelle carboniose (dall'80% fino a circa il 96% di carbonio allo<br />

stadio finale, con percentuali variabili a seconda del tipo di combustione) di circa 1<br />

μm di diametro, prodotte durante la combustione quando la quantità di ossigeno è<br />

insufficiente a bruciare completamente gli idrocarburi in CO2 e acqua (combustione<br />

"ricca"), oppure quando la temperatura di fiamma è bassa. Sebbene abbia alcuni<br />

36

utilizzi industriali, generalmente è un componente "indesiderato" dei processi con<br />

fiamma, sia dal punto di vista tecnologico, sia da quello ambientale e relativo alla<br />

salute umana, in quanto riconosciuto come forte agente inquinante oltre che come<br />

"collettore" di diversi composti cancerogeni. Generalmente si conviene di definire<br />

nerofumo il particolato carbonioso di diametro particellare ben definito, prodotto per<br />

utilizzi industriali, mentre il nome "fuliggine" viene comunemente dato al particolato<br />

ottenuto come sottoprodotto "incontrollato" della combustione.<br />

Il diametro medio delle particelle varia tra i 10 e i 100 nm con superfici specifiche<br />

che arrivano a 1000 g/cm 3 . Sebbene venga utilizzato largamente come rinforzo nelle<br />

gomme il nerofumo non è propriamente una carica rinforzante. Esso conferisce una<br />

elevata resistenza ai raggi ultravioletti: l’azione protettiva si manifesta già a<br />

concentrazioni del 2-3%, è dovuta sia all’elevato potere assorbente della radiazione<br />

sia alla capacità del filler di catturare superficialmente i radicali liberi, che<br />

favoriscono le reazioni di scissione delle catene polimeriche. Da questo effetto trae<br />

vantaggio l’industria dei cavi coassiali per trasmissione di segnali.<br />

37

PROPRIETA’ MECCANICHE E TERMICHE DEI COMPOSITI<br />

PARTICELLARI<br />

Il modulo elastico E di un composito può aumentare o diminuire con la quantità di<br />

carica presente a seconda che il rapporto tra il modulo della carica e quello del<br />

polimero sia maggiore o minore di uno E / 1.<br />

Nel caso si usino cariche minerali<br />

c E p<br />

tale rapporto varia tra 20 a 100. Il modo più semplice di valutare il modulo elastico è<br />

quello di considerare le due condizioni estreme di sforzo assunto uguale nei due<br />

componenti (modello in serie, equazione 1) o di deformazione uguale (modello in<br />

parallelo, equazione 2):<br />

c<br />

c<br />

( − Φ m ) Em<br />

+ f E f<br />

E = 1 Φ<br />

(1)<br />

E<br />

c<br />

⎛1 − Φ f Φ<br />

= ⎜ +<br />

⎜<br />

⎝ Em<br />

E<br />

f<br />

f<br />

⎞<br />

⎟<br />

⎠<br />

dove abbiamo indicato con Φ f la frazione volumetrica della carica e con<br />

E , E , E i moduli elastici di composito, particella e matrice rispettivamente.<br />

f<br />

m<br />

Queste relazioni sono state applicate anche ad altre proprietà come la conduttività<br />

termica o i fattori di perdita.<br />

Takayanagi ha proposto una relazione che in qualche modo combina le due<br />

precedenti e utilizza due parametri, ϕ e ψ che devono essere determinati<br />

sperimentalmente ( ϕψ = Φ f ):<br />

E<br />

c<br />

( ) ⎟ ⎛ ⎞<br />

⎜<br />

ψ 1−ψ<br />

=<br />

+<br />

⎜<br />

⎝ 1−<br />

ϕ Em<br />

+ ϕE<br />

f Em<br />

⎠<br />

Per tenere conto delle dimensioni e della forma delle particelle si presenta una<br />

delle più note equazioni, quella di Kerner:<br />

(2)<br />

(3)<br />

38

α<br />

f<br />

con<br />

⎛1<br />

− Φ<br />

1+<br />

⎜<br />

⎝ Φ<br />

= 2<br />

max<br />

max<br />

⎞<br />

⎟<br />

⎟Φ<br />

⎠<br />

c<br />

E<br />

c<br />

1+<br />

ABΦ<br />

f<br />

=<br />

1−<br />

α BΦ<br />

f<br />

f<br />

E f<br />

−1<br />

Em<br />

B =<br />

E f<br />

+ A<br />

E<br />

dove A = parametro che dipende dalla forma delle particelle<br />

Φ max = massima frazione di impiccamento della carica.<br />

Forma delle particelle A Φmax<br />

Sfere di uguale dimensione 1,5 0,74<br />

(impaccamento massimo)<br />

Sfere di uguale dimensione 1,5 0,64<br />

(impaccamento random)<br />

Sfere di uguale dimensione 1,5 0,6<br />

(impaccamento sciolto)<br />

Ellissoidi (impaccamento random) 1,58-2,08-2,8-4,93 0,68-0,6-0,53-0,42<br />

con fattore di forma: 2-4-6-10<br />

Tabella 2.15 Valori del coefficiente A e di Φmax nell’equazione di Kerner<br />

Deformazione a rottura<br />

A causa della rigidità delle particelle utilizzate la deformazione della matrice, più<br />

duttile, risulta maggiore della deformazione macroscopica del materiale composito.<br />

L’aggiunta di una carica comporta pertanto la diminuzione di duttilità. Usiamo la<br />

formula di Chow per valutare l’allungamento a rottura di u n composito particellare:<br />

m<br />

(4)<br />

e<br />

39

con:<br />

π<br />

2<br />

1<br />

f<br />

Z ∫ −<br />

ε<br />

rott<br />

⎡<br />

⎢<br />

=<br />

⎢<br />

⎢ 2a<br />

⎢<br />

⎢⎣<br />

2<br />

2<br />

( Z ) = sinϑ<br />

1+<br />

( Z 1)<br />

sin ϑdϑ<br />

0<br />

( E − E )<br />

f<br />

m<br />

( Z )<br />

f<br />

12γ<br />

⎛ Em<br />

− E<br />

⎜<br />

⎜1+<br />

⎝ Em<br />

dove: γ = energia interfacciale polimero-carica<br />

Z = fattore di forma (rapporto tra le dimensioni longitudinale e trasversale<br />

delle particelle di carica)<br />

a = dimensione minore delle particelle.<br />

Resistenza a trazione<br />

Per quanto riguarda la resistenza a trazione, in generale, se si realizza una buona<br />

adesione tra polimero e filler, il carico aumenta al decrescere della concentrazione<br />

della carica. Una relazione tra il carico di rottura e la concentrazione del filler che<br />

tiene conto anche della anisotropia di forma delle particelle, è la seguente:<br />

Scorrimento viscoso sotto carico (creep)<br />

f<br />

⎞<br />

⎟<br />

⎟Φ<br />

⎠<br />

12γE<br />

⎛ E Φ ⎞<br />

m m f<br />

σ = ⎜ + Φ ⎟<br />

u ⎜<br />

f<br />

d<br />

⎟<br />

⎝ E f − Em<br />

⎠<br />

Per quanto riguarda il comportamento al creep, questo varia a seconda che si<br />

considerino piccole o grandi deformazioni. Nel primo caso la deformazione<br />

diminuisce (rispetto a quella del polimero non caricato) a causa dell’aumentata<br />

rigidità del materiale. Nel secondo caso, invece, la deformazione può aumentare se<br />

l’interfaccia polimero-carica si danneggia con conseguente formazione di<br />

microcavità.<br />

2<br />

f<br />

⎤<br />

⎥<br />

⎥<br />

⎥<br />

⎥<br />

⎥⎦<br />

0,<br />

5<br />

40

Proprietà termiche<br />

Le resine sintetiche sono caratterizzate da bassa conducibilità termica: questa,<br />

tuttavia, può essere convenientemente aumentata con l’incorporazione di cariche<br />

minerali. Per valutare l’effetto dei filler minerali sulla conducibilità termica K di un<br />

materiale polimerico,si può far uso della relazione di Lewis e Nielsen:<br />

con:<br />

K<br />

K<br />

B =<br />

K f<br />

K<br />

f<br />

m<br />

m<br />

−1<br />

+ A<br />

K<br />

K<br />

m<br />

1+<br />

ABΦ<br />

=<br />

1−<br />

BψΦ<br />

f<br />

f<br />

⎛1<br />

− Φ<br />

⎜<br />

⎝ Φ<br />

⎞<br />

⎟<br />

⎠<br />

e f Φ<br />

max<br />

ψ 1+<br />

⎜ ⎟<br />

= 2<br />

max<br />

dove: A = termine che dipende dalla forma delle particelle (vedi tabella, ove<br />

per completezza sono riportati anche valori relativi ad altre geometrie di carica).<br />

K m e K f = rispettivamente conduttività termica del polimero e della carica.<br />

Forma delle particelle A<br />

Sfere 1,5<br />

Particelle irregolari 3<br />

Fibre casualmente orientate (l/d = 4) 2,08<br />

Fibre casualmente orientate (l/d = 15) 8,38<br />

Lamelle (l/d = 40) 15-20<br />

Tabella 2.16 Valore del coefficiente A nell’equazione di Lewis-Nielsen<br />

41

Il valore del parametro A può differire da quelli indicati soprattutto se la geometria<br />

della carica viene modificata durante la lavorazione. Per prevedere la conduttività di<br />

un composito particellare, può essere usata la relazione di Ziebland:<br />

log<br />

*<br />

( K ) = Φ log(<br />

K ) + ( 1−<br />

Φ ) log(<br />

K )<br />

c<br />

f<br />

f<br />

* Dove K f è un termine determinato sperimentalmente misurando la conduttività<br />

termica del composito a composizione nota. Nel caso si usino particelle ad elevato<br />

rapporto di forma, occorre tener conto del fatto che la conduttività termica è, al pari<br />

del modulo elastico, una grandezza direzionale.<br />

Materiale Conduttività termica (W/m °K)<br />

Rame 400<br />

Alluminio 230<br />

Vetro comune 0,9<br />

Polietilene (alta densità) 0,63<br />

Polietilene (bassa densità) 0,33<br />

Nylon 6 0,31<br />

Polistirolo 0,15<br />

Polistirolo (schiuma) 0,05<br />

Resina epossidica 0,23<br />

Resina epossidica/20% alluminio (peso) 0,92<br />

Resina epossidica/Al2O3 (11% vol.) 0,5<br />

Resina epossidica/Al2O3 (30% vol.) 1,0<br />

Resina poliestere 0,2<br />

Tabella 2.17 Conduttività termica di alcuni materiali usati come filler, di alcuni polimeri e di<br />

un composito particellare<br />

f<br />

m<br />

42

Espansione termica<br />

Mediante l’introduzione di cariche minerali è possibile ridurre i coefficienti di<br />

espansione termica lineare e cubico λ, α di un polimero in modo da adeguarli a quelli<br />

di altri materiali con i quali i <strong>compositi</strong> dovessero essere solidalmente collegati.<br />

Materiale Coefficiente di espansione termica di volume (°K -1 ) x 10 5<br />

Silice amorfa 0,05<br />

Vetro comune 1<br />

Ferro 1,2<br />

Alluminio 2,5<br />

Rame 1,5<br />

Polistirolo 8<br />

Polipropilene 10<br />

Polipropilene + fibra di vetro 4<br />

Resina poliestere 10<br />

Resina poliestere (SMC) 2,5<br />

Resina poliestere (DMC) 2,3-2,4<br />

Resina epossidica 5-10<br />

Resina fenolica + 40% α-cellulosa 2,9<br />

Tabella 2.18 Coefficiente di espansione termica di volume<br />

Valori tipici del coefficiente di espansione cubico sono riportati nella tabella<br />

sottostante. Per prevedere i valori di α sono state proposte diverse relazioni. Per gli<br />

elastomeri vale la regola delle miscele:<br />

c<br />

( − Φ f ) α m + f α f<br />

α = 1 Φ<br />

Nella maggior parte dei casi, invece i valori reali risultano inferiori a quelli<br />

previsti da questa legge. Relazioni che possono essere utilmente usate sono quelle di<br />

Thomas e di Turner:<br />

43

( α ) = Φ log(<br />

α ) + ( 1−<br />

) log(<br />

α )<br />

log Φ<br />

c<br />

α f Φ<br />

α c =<br />

Φ<br />

f<br />

f<br />

f<br />

β<br />

β<br />

f<br />

f<br />

f<br />

+<br />

+<br />

( 1−<br />

Φ c ) α m<br />

( 1−<br />

Φ c ) β m<br />

Dove i termini β i si riferiscono ai moduli di volume ( pressione/variazione di<br />

volume).<br />

f<br />

β<br />

m<br />

m<br />

44

COMPOSITI CON FIBRE<br />

GENERALITA’<br />

Nel caso dei <strong>compositi</strong> fibro-rinforzati la fase dispersa è composta da fibre, che<br />

hanno un alto rapporto lunghezza-diametro.<br />

Questi particolari materiali sono realizzati con fibre e matrici a bassa densità, i<br />

quali offrono eccellenti valori della resistenza e del modulo specifici. La matrice può<br />

essere metallica, polimerica o ceramica. Nei primi due casi la fibra ha il compito<br />

principale di rinforzare il materiale, specie nei polimeri; nell’ultimo caso, invece, le<br />

fibre migliorano le proprietà meccaniche e hanno tuttavia l’effetto predominante di<br />

incrementare la tenacità: i materiali ceramici, infatti, sono resistenti all’ossidazione<br />

ed al deterioramento ad alta temperatura e pertanto, se non fosse per la loro eccessiva<br />

fragilità, sarebbero senz’altro i candidati ideali per molte applicazioni ad elevate<br />

temperare e carichi.<br />

I materiali <strong>compositi</strong> più importanti per estensione di mercato sono quelli a<br />

matrice polimerica, mentre i <strong>compositi</strong> a matrice metallica e ceramica sono limitati a<br />

poche applicazioni di nicchia soprattutto a causa dell’elevato costo e della<br />

complessità delle tecnologie di trasformazione.<br />

Per quanto riguarda i materiali <strong>plastici</strong> usati come matrice si accenna a quelli<br />