produzione dell'ossido di etilene - DISAT

produzione dell'ossido di etilene - DISAT

produzione dell'ossido di etilene - DISAT

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

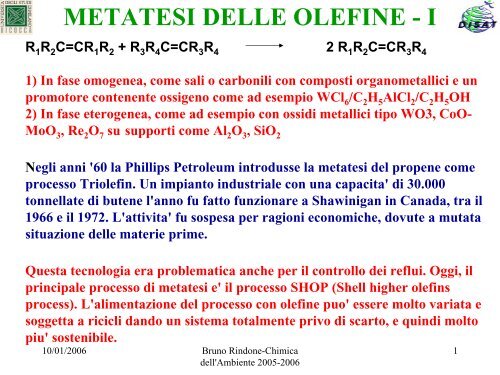

METATESI DELLE OLEFINE - I<br />

R 1R 2C=CR 1R 2 + R 3R 4C=CR 3R 4<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

2 R 1R 2C=CR 3R 4<br />

1) In fase omogenea, come sali o carbonili con composti organometallici e un<br />

promotore contenente ossigeno come ad esempio WCl 6/C 2H 5AlCl 2/C 2H 5OH<br />

2) In fase eterogenea, come ad esempio con ossi<strong>di</strong> metallici tipo WO3, CoO-<br />

MoO 3, Re 2O 7 su supporti come Al 2O 3, SiO 2<br />

Negli anni '60 la Phillips Petroleum introdusse la metatesi del propene come<br />

processo Triolefin. Un impianto industriale con una capacita' <strong>di</strong> 30.000<br />

tonnellate <strong>di</strong> butene l'anno fu fatto funzionare a Shawinigan in Canada, tra il<br />

1966 e il 1972. L'attivita' fu sospesa per ragioni economiche, dovute a mutata<br />

situazione delle materie prime.<br />

Questa tecnologia era problematica anche per il controllo dei reflui. Oggi, il<br />

principale processo <strong>di</strong> metatesi e' il processo SHOP (Shell higher olefins<br />

process). L'alimentazione del processo con olefine puo' essere molto variata e<br />

soggetta a ricicli dando un sistema totalmente privo <strong>di</strong> scarto, e quin<strong>di</strong> molto<br />

piu' sostenibile.<br />

1

METATESI DELLE OLEFINE - II<br />

La capacita' iniziale nel 1977 era <strong>di</strong> 104.000 tonnellate l'anno, ma e' stata<br />

da allora espansa parecchie volte. Qui l'<strong>etilene</strong> e' prima oligomerizzato a 80<br />

- 120 °C e a 70 -140 bar in presenza <strong>di</strong> una fosfina legante (es. ( C 6H 5) 2<br />

PCH 2COOK) in una miscela <strong>di</strong> -olefine lineari aventi numeri pari <strong>di</strong> atomi<br />

<strong>di</strong> C, dalla quale sono <strong>di</strong>rettamente isolate olefine C 10-C 18 per detergenti. Le<br />

olefine a catena lunga e breve sono soggette a una combinazione dei<br />

processi <strong>di</strong> isomerizzazione del doppio legame e metatesi.<br />

L'isomerizzazione produce essenzialmente olefine con doppi legami interni,<br />

in una <strong>di</strong>stribuzione statistica. In questo modo puo' essere ottenuta la<br />

<strong>produzione</strong> delle olefine nell'intervallo <strong>di</strong> numero <strong>di</strong> atomi <strong>di</strong> desiderato<br />

(C 11-C 14). Le olefine a catena lunga e corta non desiderate sono riciclate.<br />

Complessivamente e' ottenuta una percentuale del 94-97% <strong>di</strong> n--olefine,<br />

con un contenuto <strong>di</strong> monolefine superiore al 99.5%.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

2

PRODUZIONE DI<br />

ACETALDEIDE (CH 3CHO)<br />

• Acetaldeide da ac<strong>etilene</strong>: C 2 H 2 + H 2 O<br />

CH 3 CHO<br />

• Acetaldeide dall'etanolo:<br />

CH 3 CH 2 OH + 0.5 O 2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

CH 3 CHO + H 2 O<br />

• Acetaldeide dall'ossidazione dell'alcano C 3 /C 4<br />

• Acetaldeide dall'ossidazione dell'<strong>etilene</strong>:<br />

C 2 H 4 + 0.5 O 2<br />

CH 3 CHO<br />

3

PRODUZIONE DI ACETALDEIDE<br />

DA ACETILENE - I<br />

• Processo <strong>di</strong> ossidazione umida (Hoechst)<br />

Il processo <strong>di</strong> ossidazione umida evitava il trattamento <strong>di</strong>retto dei composti tossici del mercurio<br />

(II), usato come catalizzatore.<br />

In questo metodo si aggiunge alla precedente reazione il solfato <strong>di</strong> ferro (III) per riossidare il<br />

mercurio(0) a mercurio(II) , garantendo cosi' concentrazioni sufficienti <strong>di</strong> catalizzatori attivi.<br />

L'ac<strong>etilene</strong> reagisce a 90-95 °C con il catalizzatore in soluzione acquosa; tra il 30 e il 50%<br />

dell'ac<strong>etilene</strong> iniettato reagisce in un'unica fase.<br />

Il gas risultante dal reattore e' raffreddato; in questo modo la maggior parte <strong>di</strong> acqua e le tracce<br />

<strong>di</strong> mercurio sono separate e ritornano al reattore.<br />

• Il processo Chisso<br />

Anche il processo Chisso usa come catalizzatore solfato <strong>di</strong> mercurio in soluzione <strong>di</strong> acido<br />

solforico. L'ac<strong>etilene</strong> reagisce completamente con la soluzione catalizzatrice a 68-78 °C e a una<br />

pressione <strong>di</strong> 1,4 atm.<br />

L'acetaldeide pura puo' essere isolata e <strong>di</strong>stillata utilizzando il calore della reazione. Come nel<br />

processo Hoechst, il catalizzatore puo' essere rigenerato con acido nitrico. La <strong>produzione</strong><br />

dell'acetaldeide con questo metodo fu interrotta alla Chisso Corporation piu' <strong>di</strong> un decennio fa.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

4

PRODUZIONE DI ACETALDEIDE<br />

DA ETANOLO<br />

a) La deidrogenazione e’ effettuata su argento con catalizzatori<br />

<strong>di</strong> rame attivati con zinco, cobalto o cromo. Un processo<br />

frequentemente applicato proviene dalla Carbide & Carbon<br />

Corporation. La temperatura e' regolata a 270÷300 °C<br />

cosicche' la conversione dell'etanolo e' limitata al 30÷50%.<br />

b) La deidrogenazione ossidativa e’ effettuata con catalizzatori<br />

d'argento in presenza <strong>di</strong> ossigeno. (es. il processo Veba). La<br />

combustione concomitante dell'idrogeno formato fornisce il<br />

necessario calore <strong>di</strong> deidrogenazione (deidrogenazione<br />

ossidativa o deidrogenazione autotermica).<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

5

PRODUZIONE DI ACETALDEIDE<br />

DA IDROCARBURI C3-C4<br />

In un processo sviluppato da Celanese e messo in<br />

opera negli USA dal 1943 al 1980, le miscele <strong>di</strong><br />

propano o propano/butano sono ossidate nella fase<br />

gassosa per produrre miscele contenenti<br />

acetaldeide. La reazione ra<strong>di</strong>calica non catalitica ha<br />

luogo a 425-460 °C e 7-20 bar. Il processo, pur<br />

costando poco, non e' selettivo e i prodotti non sono<br />

puri.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

6

PRODUZIONE DI ACETALDEIDE<br />

DA ETILENE-I<br />

IL PROCESSO WACKER<br />

• Il processo Wacker, sviluppato dalla Hoechst tra il 1957 e il 1959, puo'<br />

essere descritto come un'ossidazione <strong>di</strong>retta catalitica ed esotermica<br />

• II catalizzatore e' un sistema a due componenti consistenti in PdCl2 e<br />

CuCl2. PdCl2 e' un catalizzatore in questo processo perche' e' in grado <strong>di</strong><br />

fare complessi con l'<strong>etilene</strong> e <strong>di</strong> effettuare lo scambio <strong>di</strong> leganti.<br />

• I passaggi elementari importanti nel meccanismo sono la formazione <strong>di</strong><br />

un complesso , l' isomerizzazione a complesso , e la sua decomposizione<br />

nei prodotti finali a dare Pd(0). Il CuCl2 riossida il palla<strong>di</strong>o(0) a Pd(II):<br />

CH2=CH2 + H2O + PdCl2 CH3CHO + Pd + 2HCl<br />

Pd + CuCl2 PdCl2 + Cu<br />

Cu + 1/2O2 + 2HCl CuCl2 + H2O 10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

7

PRODUZIONE DI ACETALDEIDE<br />

DA ETILENE-II<br />

IL PROCESSO WACKER<br />

• Sebbene numerosi altri agenti ossidanti possano<br />

effettuare questa conversione, il sistema redox del rame<br />

ha il vantaggio che Cu(I) formato interme<strong>di</strong>armente<br />

puo' facilmente essere riossidato in Cu(II) con ossigeno.<br />

• La <strong>produzione</strong> su larga scala dell'acetaldeide ha luogo<br />

in un sistema a due fasi, gas/liquido. I componenti della<br />

reazione gassosa: <strong>etilene</strong>, e aria o ossigeno, reagiscono<br />

con la soluzione catalizzatrice acquosa acida (HCl) in<br />

un reattore a colonna al titanio.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

8

PRODUZIONE DI ACETALDEIDE<br />

DA ETILENE-III<br />

IL PROCESSO WACKER<br />

Processo ad uno sta<strong>di</strong>o<br />

• La reazione e la rigenerazione sono condotte<br />

simultaneamente nello stesso reattore. Come agente ossidante<br />

e ' usato l'ossigeno.<br />

• Etilene e ossigeno sono alimentati nella soluzione del<br />

catalizzatore a 3 bar e a 120-130°C, e il 35-45% dell'<strong>etilene</strong> e'<br />

convertito. Il calore <strong>di</strong> reazione risultante e' utilizzato per<br />

<strong>di</strong>stillare e separare completamente l'acetaldeide e l'acqua<br />

dal catalizzatore in soluzione che deve essere riciclato nel<br />

reattore.<br />

• In questo modo sono riciclate attorno ai 2,5-3,0 m 3 <strong>di</strong> H 2 O<br />

per tonnellata <strong>di</strong> acetaldeide.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

9

PRODUZIONE DI ACETALDEIDE<br />

DA ETILENE-IV<br />

IL PROCESSO WACKER<br />

Processo a due sta<strong>di</strong><br />

• La reazione e la rigenerazione hanno luogo separatamente in<br />

due reattori <strong>di</strong>versi. In questo caso per l'ossidazione puo' essere<br />

usata aria.<br />

• Nel processo a due sta<strong>di</strong>, l'<strong>etilene</strong> e' quasi completamente<br />

convertito con la soluzione catalizzatrice a 105-110°C e 10 bar.<br />

Dopo la riduzione della pressione e la <strong>di</strong>stillazione <strong>di</strong> una<br />

miscela acetaldeide/acqua, la soluzione catalizzatrice e'<br />

rigenerata con aria a 100 °C e 10 bar nel reattore <strong>di</strong> ossidazione<br />

e poi reintrodotta al reattore.<br />

• Poiche' l'ossigeno nell'aria e' in gran parte utilizzato, si ottiene<br />

un gas residuo con un alto contenuto <strong>di</strong> N2 che puo' essere usato<br />

10<br />

come gas inerte.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006

PRODUZIONE DI ACETALDEIDE<br />

DA ETILENE-V<br />

IL PROCESSO WACKER<br />

• I vantaggi della conversione totale dell'<strong>etilene</strong> nel processo a due<br />

sta<strong>di</strong> e l'applicazione <strong>di</strong> aria fanno contrasto con gli svantaggi <strong>di</strong><br />

un maggiore investimento derivante dal sistema a doppio reattore<br />

a piu' alta pressione e dalla circolazione del catalizzatore. Le<br />

selettivita' dei due processi sono pressoche' uguali (94%).<br />

• Attualmente, il processo Wacker-Hoechst da' l'85% della<br />

capacita' produttiva mon<strong>di</strong>ale per l'acetaldeide. Tuttavia, uno dei<br />

principali usi dell'acetaldeide e' la sintesi dell'acido acetico, che<br />

ora viene sintetizzato <strong>di</strong>versamente e in un unico passaggio.<br />

Questo processo quin<strong>di</strong> e' destinato a perdere importanza, pur<br />

essendo un processo piuttosto "pulito".<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

11

PRODUZIONE ED USO<br />

DELL’ACETALDEIDE IN<br />

MILIONI DI TONNELLATE<br />

Europa<br />

Occidentale<br />

USA Giappone<br />

1980 1990 1980 1990 1978 1990<br />

Acido acetico 60 43 63 55 69 34<br />

Anidride acetica 11 15<br />

n-Butanolo 0,2 2 -<br />

2-Etilesanolo 0,8<br />

Acetato etile 18 21 - 15 16 42<br />

Miscellanee (es. piri<strong>di</strong>ne, 10 21 37 30 13 24<br />

pentaeritritolo, acido peracetico)<br />

Uso totale (in 10 6 tonnellate) 0.64 0.56 0,36 0,31 0,59 0,23<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

12

PRODUZIONE DI ACIDO<br />

ACETICO (CH 3COOH)<br />

• Acido acetico dall'ossidazione dell'acetaldeide:<br />

CH3CHO + 0.5O2 CH3COOH • Acido acetico dalla carbonilazione del<br />

metanolo:<br />

CH3OH + CO CH3COOH • Acido acetico dall'ossidazione <strong>di</strong> alcani e<br />

alcheni<br />

• Acido acetico per carbonilazione <strong>di</strong>retta del<br />

metano:<br />

CH4 + CO + 0.5 O2 CH3COOH 10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

13

PRODUZIONE DELL’ACIDO<br />

ACETICO IN MILIONI DI<br />

TONNELLATE<br />

1988 1989 1991<br />

Carbonilazione <strong>di</strong> CH 3 OH 47 50 55<br />

Ossidazione <strong>di</strong> CH 3 CHO 27 27 23<br />

Deidrogenaz./ossidazione <strong>di</strong> C 2 H 5 OH 6 7 7<br />

Ossidazione <strong>di</strong> butano, nafta 7 12 10<br />

Altri meto<strong>di</strong> 13 4 5<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

14

PRODUZIONE DI ACIDO<br />

ACETICO DA ACETALDEIDE - I<br />

CH3CHO<br />

CH3CO. +<br />

CH3COOO.<br />

O2<br />

CH3COOOH CH3CHO<br />

+<br />

CH3COOOCH(OH)CH3<br />

CH3CO.<br />

CH3COOO.<br />

CH3COOOH<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

CH3COOOCH(OH)CH3<br />

2 CH3COOH<br />

15

PRODUZIONE DI ACIDO<br />

ACETICO DA ACETALDEIDE - II<br />

• L'ossidazione dell'acetaldeide ad acido acetico con aria o ossigeno<br />

ha luogo me<strong>di</strong>ante un meccanismo ra<strong>di</strong>calico e con acido<br />

peracetico come interme<strong>di</strong>o ("autossidazione"). Il ra<strong>di</strong>cale acetile,<br />

formato inizialmente, reagisce con O 2 per formare un ra<strong>di</strong>cale<br />

perossido che porta all'acido peracetico.<br />

• Sebbene l'acido peracetico possa formare acido acetico<br />

dall'omolisi del gruppo perossi<strong>di</strong>co, si suppone che l'acido acetico<br />

reagisca preferibilmente con l'acetaldeide per dare 1idrossietilperacetato,<br />

che poi si decompone attraverso uno stato <strong>di</strong><br />

transizione ciclico in due molecole <strong>di</strong> acido acetico<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

16

PRODUZIONE DI ACIDO<br />

ACETICO DA ACETALDEIDE - III<br />

• I catalizzatori usuali sono soluzioni <strong>di</strong> acetati Co o Mn a bassa<br />

concentrazione, (fino allo 0,5% del peso della miscela reagente) e<br />

cio' per evitare un accumulo <strong>di</strong> acido peracetico che puo' dare<br />

reazione esplosiva. L'accumulo puo' essere evitato <strong>di</strong>stillando il<br />

peracido, utilizzando acetato <strong>di</strong> etile come veicolo.<br />

• Oggi, l'ossidazione e' solitamente fatta con l'ossigeno; un esempio<br />

e' il processo Hoechst, che opera in continuo a 50-70 °C in torri <strong>di</strong><br />

ossidazione in acciaio inossidabile (colonne a bolle) con acido<br />

acetico come solvente. La selettivita' in acido acetico raggiunge il<br />

95-97% (basato su CH 3 CHO). Vista l'esplosivita' dell'acido<br />

peracetico, questo metodo e' progressivamente meno importante.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

17

PRODUZIONE DI ACIDO<br />

ACETICO DA METANOLO-I<br />

• Nel 1960, il primo impianto pilota fu avviato dalla BASF. Nel<br />

processo industriale (BASF) il metanolo, da solo o miscelato con<br />

etere <strong>di</strong>metilico e piccole quantita' <strong>di</strong> acqua, e' fatto reagire con<br />

CO in presenza <strong>di</strong> CoI 2 in fase liquida a 250°C e a 680 bar.<br />

• Il catione e l'anione agiscono in<strong>di</strong>pendentemente l'uno dall'altro<br />

nel meccanismo <strong>di</strong> reazione. Si ipotizza che lo ioduro <strong>di</strong> cobalto<br />

reagisca inizialmente per formare tetracarbonilcobalto e acido<br />

io<strong>di</strong>drico, che e' poi convertito in ioduro <strong>di</strong> metile con metanolo.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

18

PRODUZIONE DI ACIDO<br />

ACETICO DA METANOLO-II<br />

• Il tetracarbonilcobalto e lo ioduro <strong>di</strong> metile reagiscono per<br />

formare l'importante interme<strong>di</strong>o CH3Co(CO) 4 che, dopo<br />

l'aggiunta <strong>di</strong> CO, idrolizza per formare acido acetico e rigenerare<br />

il tetracarbonilcobalto idruro.<br />

• Cosi', entrambi i componenti del catalizzatore sono <strong>di</strong>sponibili per<br />

una nuova sequenza <strong>di</strong> reazione. Nel processo industriale, il<br />

cobalto e lo io<strong>di</strong>o possono essere quasi completamente recuperati.<br />

• Le selettivita' in acido acetico sono del 90% (basate su CH3OH) e<br />

del 70% (basate su CO). I sottoprodotti (4 kg per 100 kg <strong>di</strong> acido<br />

acetico) includono un gran numero <strong>di</strong> prodotti chimici. CO2 e'<br />

considerato come un co-prodotto. Dopo <strong>di</strong>stillazione frazionata<br />

del grezzo, si ottiene acido acetico al 99.8%.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

19

PRODUZIONE DI ACIDO<br />

ACETICO DA METANOLO-III<br />

• Le caratteristiche del processo con CoI 2 sono :<br />

• a) riciclo del catalizzatore senza per<strong>di</strong>te significative<br />

• b) alta selettivita' in acido acetico, con formazione <strong>di</strong> CO 2 e <strong>di</strong><br />

numerosi sottoprodotti in piccole quantita', es. C 2 H 5 OH,<br />

C 2 H 5 COOH, C 2 H 5 CHO, C 3 H 7 CHO, C 4 H 9 OH. Si tratta quin<strong>di</strong> <strong>di</strong><br />

un processo piuttosto pulito.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

20

PRODUZIONE DI ACIDO<br />

ACETICO DA METANOLO-IV<br />

• Il salto <strong>di</strong> qualita' in questo processo e' stato determinato<br />

dall'utilizzazione <strong>di</strong> Rh come catalizzatore al posto <strong>di</strong> Co.<br />

Attorno alla meta' degli anni 60, infatti, Monsanto scopri' che il<br />

ro<strong>di</strong>o combinato con lo io<strong>di</strong>o era un sistema catalitico<br />

considerevolmente piu' attivo per la carbonilazione del metanolo<br />

che non lo ioduro <strong>di</strong> cobalto.<br />

• Come con il CoI 2 si suppone che la specie attiva sia un<br />

complesso metallo carbonile con leganti metile, CH 3 -Rh(CO) 2 I 3 -<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

21

PRODUZIONE DI ACIDO<br />

ACETICO DA METANOLO-V<br />

• Dopo l'inserzione <strong>di</strong> CO nel legame CH 3 -Rh , si forma<br />

un complesso acetilro<strong>di</strong>o. Questo puo' continuare a<br />

reagire, per esempio, me<strong>di</strong>ante metanolisi per formare<br />

acido acetico e rigenerare il complesso iniziale.<br />

• Nel 1970, fu avviato il primo impianto industriale a<br />

Texas City, con una capacita' <strong>di</strong> 150.000 tonnellate <strong>di</strong><br />

acido acetico per anno.<br />

• Negli anni seguenti, i nuovi impianti <strong>di</strong> acido acetico<br />

furono tutti basati sul processo Monsanto, cosicche' nel<br />

1991 circa il 55% della capacita' mon<strong>di</strong>ale <strong>di</strong> acido<br />

acetico era basata su questa tecnologia.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

22

PRODUZIONE DI ACIDO<br />

ACETICO DA METANOLO-VI<br />

• Nel processo industriale, metanolo e CO reagiscono in continuo in<br />

fase liquida a 150-200°C sotto una leggera pressione, fino a 30<br />

bar, per formare acido acetico con selettivita' del 99% (basata su<br />

CH 3 OH) e <strong>di</strong> oltre il 90% (basata su CO).<br />

• I principali sottoprodotti sono CO 2 e H 2 dalla reazione <strong>di</strong><br />

spostamento del gas d'acqua.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

23

PRODUZIONE DI ACIDO<br />

ACETICO DALL’OSSIDAZIONE<br />

DI ALCANI E ALCHENI - I<br />

• I termini da C4 a C8 sono l'alimentazione preferita per<br />

la <strong>produzione</strong> <strong>di</strong> acido acetico per degradazione<br />

ossidativa degli idrocarburi. Essi possono essere<br />

sud<strong>di</strong>visi come segue:<br />

• 1) n-butano (Hoechst Celanese, Hüls, UCC)<br />

• 2) n-buteni (Bayer, con acetato <strong>di</strong> s-butile come<br />

interme<strong>di</strong>o; Hüls)<br />

• 3) benzina leggera (BP, British Distillers).<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

24

PRODUZIONE DI ACIDO<br />

ACETICO DALL’OSSIDAZIONE<br />

DI ALCANI E ALCHENI - II<br />

• Un processo per l'ossidazione dei <strong>di</strong>stillati del petrolio (frazione con p.eb. fra<br />

15-95 °C) (approssimativamente corrispondente alla benzina leggera nella sfera<br />

C 4-C 8) fu sviluppato dalla British Distillers nel Regno Unito.<br />

• L'ossidazione non catalizzata con aria procede in fase liquida in un reattore <strong>di</strong><br />

acciaio inossidabile a 160-200 °C e 40-50 bar, secondo un meccanismo<br />

ra<strong>di</strong>calico. Inoltre, si formano acido acetico, acido formico, acido propionico e<br />

piccole quantita' <strong>di</strong> acido succinico. Si produce anche acetone in quantita' tali<br />

da renderne economico l'isolamento.<br />

• La BP sviluppo' il processo Distillers e lo porto' a maturita' in parecchi<br />

impianti, particolarmente nel Regno Unito.<br />

• Nel 1984 la capacita' era <strong>di</strong> 200.000 tonnellate annue per l'acico acetico e circa<br />

18.000 tonnellate annue per l'acido propionico.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

25

PRODUZIONE DELL'OSSIDO DI<br />

ETILENE<br />

• Da cloridrina etilenica<br />

• Dall'ossidazione <strong>di</strong>retta dell'<strong>etilene</strong><br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

26

IMPIEGO DELL'OSSIDO DI<br />

ETILENE (IN PESO %) NEL<br />

MONDO.<br />

1985 1991<br />

Glicole etilenico 59 59<br />

Tensioattivi non ionici 13 13<br />

Etanolammine 6 6<br />

Glicole eteri 6 5<br />

Miscellanee (es. glicoli etilenici<br />

superiori,polioli uretani, ecc.)<br />

16 17<br />

Uso totale in 10 6 tonnellate 6.47 8.02<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

27

PRODUZIONE DELL'OSSIDO DI<br />

H2C CH2 +<br />

ETILENE DA CLORIDRINA<br />

ETILENICA - I<br />

Cl2 + H2O HOCH2CH2Cl +<br />

2 HOCH2CH2Cl+<br />

Ca(OH) 2 2 H2C CH2+ O<br />

CaCl2 + 2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

HCl<br />

28<br />

H 2O

PRODUZIONE DELL'OSSIDO DI<br />

ETILENE DA CLORIDRINA<br />

ETILENICA - II<br />

• Il processo a due sta<strong>di</strong> via cloridrina per l'epossidazione <strong>di</strong> olefine<br />

a basso peso molecolare, seguito fino a 40 anni orsono, non e' piu'<br />

usato oggi per l'<strong>etilene</strong>, nonostante esso possa essere ancora usato<br />

con il propene. si tratta <strong>di</strong> un processo non pulito e con<br />

<strong>produzione</strong> <strong>di</strong> sottoprodotti nocivi.<br />

• In questo processo la cloridrina etilenica interme<strong>di</strong>a, non isolata,<br />

e' convertita in ossido <strong>di</strong> <strong>etilene</strong> per riscaldamento con acqua <strong>di</strong><br />

calce.<br />

• La selettivita' in ossido <strong>di</strong> <strong>etilene</strong> era circa dell'80% (basata su<br />

C 2 H 4 ) ed era quin<strong>di</strong> sod<strong>di</strong>sfacente. Tuttavia, si formano, per 100<br />

kg <strong>di</strong> ossido <strong>di</strong> <strong>etilene</strong>, 10-15 kg <strong>di</strong> 1,2-<strong>di</strong>cloroetano, 7-9 kg <strong>di</strong> 2,2'etere<br />

cloro<strong>di</strong>etilico e 300-350 kg <strong>di</strong> CaCl 2 , comportando, quin<strong>di</strong>,<br />

un'alta quantita' <strong>di</strong> sottoprodotti, alcuni dei quali (1,2-<br />

<strong>di</strong>cloroetano e 2,2'-etere cloro<strong>di</strong>etilico) molto pericolosi.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

29

PRODUZIONE DELL'OSSIDO<br />

DI ETILENE DA ETILENE-I<br />

• L'ossidazione parziale dell'<strong>etilene</strong> con catalizzatori d'argento e'<br />

una reazione esotermica. Essa e' normalmente accompagnata da<br />

due reazioni secondarie ancor piu' esotermiche. Queste sono la<br />

combustione completa dell'<strong>etilene</strong>, che e' la fonte principale <strong>di</strong><br />

CO 2 , e l'ulteriore ossidazione <strong>dell'ossido</strong> <strong>di</strong> <strong>etilene</strong>.<br />

+<br />

H2C CH2 1/2 O2<br />

• I processi industriali raggiungono una selettivita' del 65-75% in<br />

ossido <strong>di</strong> <strong>etilene</strong> (processo ad aria), o del 70-80% (processo O 2 ),<br />

con un calore totale <strong>di</strong> reazione <strong>di</strong> 85-130 Kcal (357-546 kJ) per<br />

mole <strong>di</strong> <strong>etilene</strong>.<br />

• In base al meccanismo <strong>di</strong> reazione, la massima selettivita'<br />

raggiungibile per l'ossido <strong>di</strong> <strong>etilene</strong> e' soltanto dell'80%.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

H2C CH2<br />

O<br />

30

PRODUZIONE DELL'OSSIDO DI<br />

ETILENE DA ETILENE-II<br />

• I catalizzatori industriali generalmente contengono fino al 15% in<br />

peso <strong>di</strong> Ag come strato finemente <strong>di</strong>stribuito su un supporto.<br />

• In tutti i processi sono usati degli inibitori per prevenire<br />

l'ossidazione totale. A questo scopo, parecchi ppm <strong>di</strong> 1,2<strong>di</strong>cloroetano<br />

sono spesso introdotti nelle miscele <strong>di</strong> reazione. Il<br />

cloro atomico chemiassorbito, proveniente dall'ossidazione<br />

dell'acido cloridrico ottenuto nella deidroclorurazione dell'1.2<strong>di</strong>cloroetano,<br />

impe<strong>di</strong>sce il chemiassorbimento <strong>di</strong>ssociativo<br />

dell'ossigeno atomico e quin<strong>di</strong> la combustione dell'<strong>etilene</strong> in CO 2 e<br />

H 2 O.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

31

PRODUZIONE DELL'OSSIDO DI<br />

ETILENE DA ETILENE-III<br />

• L'aria era impiegata come agente ossidante nei primi<br />

impianti industriali dell' UCC e Scientific Design negli USA,<br />

dalla Distillers nel Regno Unito e dalla IG Farben nel loro<br />

impianto a Ludwigshafen, Germania.<br />

• Comunque, il contenuto <strong>di</strong> azoto ostacolava il riciclo del gas<br />

e portava a per<strong>di</strong>te <strong>di</strong> <strong>etilene</strong>. Si operava scaricando l'azoto<br />

dopo un singolo passaggio della miscela <strong>di</strong> <strong>etilene</strong>/aria<br />

attraverso il reattore, o seguendo con un secondo reattore<br />

dove sono usate con<strong>di</strong>zioni <strong>di</strong> temperatura piu' spinte ed e'<br />

ottenuta una piu' bassa selettivita' <strong>dell'ossido</strong> <strong>di</strong> <strong>etilene</strong>.<br />

• Quin<strong>di</strong>, l'ossigeno e' usato per l'ossidazione dell'<strong>etilene</strong> in<br />

almeno tutte le nuove unita'. Malgrado l'investimento e i<br />

costi <strong>di</strong> esercizio per un impianto <strong>di</strong> frazionamento dell'aria,<br />

i costi totali della <strong>produzione</strong> <strong>di</strong> ossido <strong>di</strong> <strong>etilene</strong> sono piu'<br />

bassi <strong>di</strong> quelli risultanti da un'alimentazione ad aria.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

32

PRODUZIONE DELL'OSSIDO DI<br />

ETILENE DA ETILENE-IV<br />

• Comunque, nel processo <strong>di</strong> ossidazione (ossigeno) una quantita'<br />

costante (circa il 50%) <strong>di</strong> un gas come il metano, l'etano o CO 2 , e'<br />

impiegata come gas inerte (trappola per ra<strong>di</strong>cali liberi) in un ciclo<br />

chiuso. La Shell introdusse questo processo a meta' degli anni '50.<br />

Il principale vantaggio del processo e' la quantita' minore <strong>di</strong> gas<br />

<strong>di</strong> scarto prodotta, solamente il 2% circa del gas <strong>di</strong> scarto nel<br />

processo ad aria, che riduce considerevolmente le per<strong>di</strong>te <strong>di</strong><br />

<strong>etilene</strong>.<br />

• Le con<strong>di</strong>zioni tipiche per il processo <strong>di</strong> O2 sono 10-20 bar e 250-<br />

300°C. Il contenuto <strong>di</strong> ossigeno nella miscela <strong>di</strong> reazione e'<br />

regolato al 6-8% vol. (C2H4 20-30% vol.), al <strong>di</strong> fuori dei limiti <strong>di</strong><br />

infiammabilita' per le miscele <strong>di</strong> <strong>etilene</strong>/O2. La selettivita' in ossido<br />

<strong>di</strong> <strong>etilene</strong> e' del 65 - 75% (processo ad aria) o del 70-80%<br />

(processo O2 ) ad una conversione dell'<strong>etilene</strong> dell' 8-10%.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

33

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE<br />

• Da cloridrina propilenica<br />

• Dall'ossidazione in<strong>di</strong>retta dell'<strong>etilene</strong> via<br />

idroperossi<strong>di</strong> e peraci<strong>di</strong><br />

• Processi biosintetici: Processo Cetus<br />

• Ossidazione selettiva con H2O2 e Titanio<br />

silicalite. Processo Enichem synthesis<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

34

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE DA CLORIDRINA<br />

CH3CH CH2<br />

+ Ca(OH)2<br />

+<br />

PROPILENICA - I<br />

2 HOCl<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

H3C CHCH2OH<br />

Cl<br />

2 H3C CHCH2+<br />

CaCl2 + 2<br />

O<br />

H 2O<br />

+<br />

H3C CHCH2Cl<br />

OH<br />

35

PRODUZIONE PRODUZIONE<br />

DELL'OSSIDO DI PROPILENE DA<br />

CLORIDRINA PROPILENICA - II<br />

• Nel 1991, la quota <strong>di</strong> ossido <strong>di</strong> propilene basata sul processo<br />

cloridrina era del 52% in tutto il mondo.<br />

• Il propene e' fatto reagire a 35-50 °C a 2-3 bar in colonne <strong>di</strong><br />

reazione con una soluzione acquosa <strong>di</strong> cloro nella quale HCl e<br />

HOCl sono in equilibrio. Il risultante 4-6% <strong>di</strong> miscela <strong>di</strong><br />

cloridrina e (rapporto 9:1) e' deidroclorurata, senza separazione<br />

interme<strong>di</strong>a, a 25°C con un eccesso <strong>di</strong> alcali, es. 10% <strong>di</strong> acqua <strong>di</strong><br />

calce o soluzione <strong>di</strong>luita <strong>di</strong> idrossido <strong>di</strong> so<strong>di</strong>o da elettrolisi <strong>di</strong> NaCl.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

36

PRODUZIONE PRODUZIONE<br />

DELL'OSSIDO DI PROPILENE DA<br />

CLORIDRINA PROPILENICA - III<br />

• La selettivita' e' dell' 87-90% (basata su C 3 H 6 ) . I sottoprodotti<br />

includono 1,2-<strong>di</strong>cloropropano (selettivita' 6-9%) ed<br />

biscloro<strong>di</strong>isopropile etere (selettivita' 1-3%).<br />

• Si hanno circa 40 tonnellate <strong>di</strong> soluzione acquosa <strong>di</strong> sale con 5-6%<br />

in peso <strong>di</strong> CaCl 2 e 0.1% in peso <strong>di</strong> Ca(OH) 2 per tonnellata <strong>di</strong><br />

ossido <strong>di</strong> propilene, evidenziando il carattere <strong>di</strong> processo "non<br />

pulito", dal punto <strong>di</strong> vista ambientale, <strong>di</strong> questa sintesi.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

37

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE<br />

DALL’OSSIDAZIONE INDIRETTA<br />

DEL PROPILENE - I<br />

• L'idrocarburo e' ossidato in un reattore per perossidazione in fase liquida con<br />

aria o O 2 e un iniziatore sotto le piu' moderate con<strong>di</strong>zioni possibili (es. 120-140<br />

°C e circa 35 bar). L'idroperossido grezzo epossida poi il propene in ossido <strong>di</strong><br />

propilene. Questa reazione e' condotta in fase liquida, es. usando tert-butanolo<br />

come solvente, e in presenza <strong>di</strong> un catalizzatore generalmente basato su Mo a<br />

90-130 °C e 15-65 bar.<br />

• Con t-butilidroperossido, la selettivita' in ossido <strong>di</strong> propilene e' circa 90% a un<br />

10% <strong>di</strong> conversione del propene.<br />

• Con l'etilbenzene, il metilfenilcarbinolo che si forma e' convertito in stirene.<br />

L'alcool e' <strong>di</strong>sidratato a pressione atmosferica in fase gassosa a 180-280 °C con<br />

l'85% <strong>di</strong> conversione e il 95% <strong>di</strong> selettivita' usando catalizzatori TiO 2/Al 2O 3.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

38

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE<br />

DALL’OSSIDAZIONE INDIRETTA<br />

DEL PROPILENE - II<br />

• Il secondo gruppo <strong>di</strong> perossi<strong>di</strong> organici usati per l'epossidazione<br />

del propene comprende gli aci<strong>di</strong> perossicarbossilici, il piu'<br />

importante dei quali e' l'acido peracetico.<br />

CH3CH CH2 + CH3COOOH H3CCHCH2 O<br />

+<br />

CH3COOH<br />

• Nel processo a due sta<strong>di</strong>, l'acido peracetico puo' essere prodotto<br />

dall'ossidazione dell'acetaldeide o dalla reazione dell'acido acetico<br />

con H2O2 .<br />

L'equilibrio puo' essere raggiunto in fase liquida, in solvente e con<br />

temperature fino a circa 40 °C, con quantita' catalitiche <strong>di</strong> H 2 SO 4 .<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

39

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE CON UN<br />

PROCESSO BIOSINTETICO-I<br />

D-Glucosio+<br />

O2 + CH3CH CH2 Acido gluconico + CH 3 CH CH 2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

O<br />

+<br />

H2O<br />

40

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE CON UN PROCESSO<br />

BIOSINTETICO-II<br />

• La <strong>produzione</strong> biosintetica <strong>dell'ossido</strong> <strong>di</strong> propilene ha attirato<br />

molto interesse. Il processo meglio conosciuto e' il processo Cetus,<br />

che comprende quattro separati sta<strong>di</strong> catalizzati chimicamente ed<br />

enzimaticamente.<br />

• Il primo e' la <strong>di</strong>sidratazione ossidativa enzimatica del D-glucosio<br />

con formazione <strong>di</strong> H2O2 .<br />

• Nei due successivi sta<strong>di</strong>, il propene in presenza <strong>di</strong> KBr e' ossidato<br />

in ossido <strong>di</strong> propilene su un sistema immobilizzato enzimatico.<br />

• Il coprodotto D-fruttosio e' ottenuto dalla idrogenazione del Dglucosio<br />

interme<strong>di</strong>o.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

41

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE CON IL PROCESSO<br />

HO<br />

HO OH<br />

HO<br />

CETUS - I<br />

O2 O<br />

OH<br />

Glucosio<br />

ossidasi<br />

O + HBr<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

HO<br />

HO O<br />

HO OH<br />

+ H2O2<br />

OH<br />

Br-<br />

Bromoperossidasi<br />

Bromidrina epossidasi<br />

OH<br />

Br<br />

42

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE CON IL PROCESSO<br />

CETUS - II<br />

• Il processo Cetus realizza in un primo sta<strong>di</strong>o l'ossidazione del<br />

glucosio a gluconolattone e acqua ossigenata con l'impiego <strong>di</strong> una<br />

glucosio ossidasi. L'acqua ossigenata viene impiegata, insieme ad<br />

un alogenuro e con l'impiego <strong>di</strong> un enzima aloperossidasi, per la<br />

<strong>produzione</strong> della bromoidrina propilenica, che a sua volta in<br />

presenza dell'enzima aloidrina epossidasi fornisce ossido <strong>di</strong><br />

propilene e acido bromidrico che viene riciclato.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

43

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE PER OSSIDAZIONE<br />

SELETTIVA CON H 2 O 2 E TITANIO<br />

SILICALITE -I<br />

• Si tratta <strong>di</strong> un processo innovativo che avviene in con<strong>di</strong>zioni blande ed utilizza<br />

una nuova generazione <strong>di</strong> catalizzatori (titanio silicalite). E' un processo pulito<br />

che ha l'inconveniente <strong>di</strong> utilizzare H 2O 2 come ossidante, ancora oggi molto<br />

costoso.<br />

• In ogni caso, la scoperta della Titanio Silicalite (TS 1), una zeolite sintetica ad<br />

alto tenore <strong>di</strong> silice della famiglia pentasil, ha rappresentato una svolta<br />

fondamentale nello sviluppo della catalisi zeolitica, avendo reso possibili una<br />

notevole serie <strong>di</strong> nuove reazioni <strong>di</strong> ossidazione altamente selettive.<br />

• Caratteristica peculiare della TS1 e' l'attivazione dell'acqua ossigenata verso<br />

processi ossidativi catalitici <strong>di</strong> elevata efficienza.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

44

PRODUZIONE DELL'OSSIDO DI<br />

PROPILENE PER OSSIDAZIONE<br />

SELETTIVA CON H 2 O 2 E TITANIO<br />

SILICALITE -II<br />

• Stu<strong>di</strong> cinetici sulla ossidazione <strong>di</strong> olefine e alcoli in<strong>di</strong>cano<br />

l'instaurarsi <strong>di</strong> una serie <strong>di</strong> equilibri che coinvolgono il centro<br />

catalitico <strong>di</strong> Ti, H2O2 , H2O ed eventualmente il solvente, e che<br />

portano alla formazione <strong>di</strong> una specie perossotitanica,<br />

responsabile della ossidazione.<br />

• L'esistenza nella ossidazione <strong>di</strong> paraffine <strong>di</strong> un largo effetto<br />

isotopico e l'influenza della presenza <strong>di</strong> gruppi elettronattrattori<br />

fanno, in questo caso, propendere per un meccanismo <strong>di</strong> attacco<br />

elettrofilo che procede attraverso un' estrazione <strong>di</strong> idrogeno da<br />

parte del perosso complesso <strong>di</strong> titanio interme<strong>di</strong>o.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

45

PRODUZIONE DELL’ACIDO<br />

O2<br />

[Cat.]<br />

OH<br />

O<br />

ADIPICO - I<br />

[Cat.]<br />

HNO3 o O2<br />

OOH<br />

[Cat.]<br />

COOH<br />

COOH<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

+ H2O<br />

OH<br />

O<br />

+<br />

H2O<br />

46

PRODUZIONE DELL’ACIDO<br />

ADIPICO - II<br />

• Due processi possono essere usati per questa ossidazione:<br />

• 1) con HNO 3 e ammonio metavanadato/rame nitrato<br />

• 2) con aria e Cu-Mn acetato<br />

• Nel primo processo, il cicloesanolo-cicloesanone e' ossidato con il 60% <strong>di</strong> HNO 3<br />

a 50-80 °C e a pressione atmosferica in presenza dei catalizzatori citati. Dal<br />

punto <strong>di</strong> vista ambientale si ha la <strong>produzione</strong> <strong>di</strong> ossi<strong>di</strong> <strong>di</strong> azoto <strong>di</strong>fficili da<br />

riciclare o abbattere e, inoltre, l' HNO 3 e' corrosivo per gli impianti.<br />

• E' preferibile il secondo processo, in cui le miscele <strong>di</strong> reazione sono ricche in<br />

cicloesanone.<br />

• L' ossidazione ad aria e' condotta in fase liquida, solitamente in acido acetico<br />

come solvente, a 80-85°C e 6 bar in presenza <strong>di</strong> Cu e Mn acetato. L'acido<br />

a<strong>di</strong>pico cristallizza dalla soluzione finale per raffreddamento. Il prodotto<br />

greggio e' purificato per cristallizzazione. Il vantaggio dell'ossidazione ad aria<br />

risiede soprattutto nell'assenza <strong>di</strong> HNO 3 corrosivo.<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

47

PRODUZIONE<br />

DELL’ADIPONITRILE - I<br />

• La capacita' produttiva mon<strong>di</strong>ale per l'a<strong>di</strong>ponitrile nel 1990<br />

era <strong>di</strong> circa 1.0 x 10 6 tonnellate annue, con 0.61, 0.31 e 0.03 x<br />

10 6 tonnellate annue rispettivamente in USA, in Europa<br />

Occidentale e in Giappone.<br />

• Da acido a<strong>di</strong>pico<br />

• Da buta<strong>di</strong>ene<br />

CN<br />

CN<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

48

PRODUZIONE<br />

DELL’ADIPONITRILE - II<br />

COOH<br />

COOH<br />

COONH4 COONH4 CONH2<br />

CONH2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

COONH4 +2 NH3<br />

COONH4 -2 H2O<br />

-2 H2O<br />

CONH2<br />

CONH2<br />

CN<br />

CN<br />

49

PRODUZIONE<br />

DELL’ADIPONITRILE - III<br />

+ Cl2<br />

Cl<br />

CH2Cl<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

+<br />

ClCH2<br />

ClCH2<br />

CH2Cl<br />

CH2Cl<br />

50

Cl<br />

PRODUZIONE<br />

DELL’ADIPONITRILE - IV<br />

CH 2Cl<br />

+<br />

ClCH 2<br />

ClCH 2<br />

CH 2Cl<br />

CH 2Cl<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

+<br />

-<br />

HCN<br />

HCl<br />

[cat.]<br />

NCCH2<br />

CH 2CN<br />

51

PRODUZIONE<br />

DELL’ADIPONITRILE DA<br />

BUTADIENE- I<br />

[cat.]<br />

+ HCN<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

Isomeri<br />

[cat.]<br />

CN<br />

CN<br />

[cat.] HCN<br />

NC(CH2)4CN<br />

52

PRODUZIONE<br />

DELL’ADIPONITRILE DA<br />

BUTADIENE- II<br />

• L'a<strong>di</strong>ponitrile puo' essere idrogenato con<br />

idrogeno a esametilen<strong>di</strong>amina in con<strong>di</strong>zioni <strong>di</strong><br />

alta pressione <strong>di</strong> 600-650 bar a 100-135 °C con<br />

catalizzatori Co-Cu o 300-350 bar a 100-180 °C<br />

con catalizzatori <strong>di</strong> ferro<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

53

PROCESSO MONSANTO:<br />

ELETTRODIMERIZZAZIONE<br />

H2C CHCN + 2 e - + 2 H<br />

+<br />

NC(CH2)4CN<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

54

PRODUZIONE DEL NYLON-6<br />

HOOC<br />

O<br />

O<br />

COOH + H 2N<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

O<br />

N<br />

H<br />

HOOC NH 2<br />

O<br />

N<br />

H<br />

CN CN<br />

H<br />

N<br />

NH 2<br />

55

ε-CAPROLATTAME VIA<br />

CICLOESANON-OSSIMA-I<br />

H 2<br />

H 2<br />

OH<br />

H 2O<br />

O 2<br />

H 2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

OH<br />

-<br />

OH<br />

H 2<br />

+<br />

O<br />

O<br />

56

ε-CAPROLATTAME VIA<br />

CICLOESANON-OSSIMA-II<br />

O + NH2OH H2SO4 NOH + H2O + H2SO4<br />

(ΔH = - 10 kcal mole-1)<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

57

ε-CAPROLATTAME VIA<br />

CICLOESANON-OSSIMA-III<br />

+<br />

HNO3 H2O - cat.<br />

NO2 H2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

+<br />

NOH H 2O<br />

58

ε-CAPROLATTAME VIA<br />

CICLOESANON-OSSIMA-IV<br />

+ hν<br />

NOCl<br />

HCl<br />

NOH +<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

HCl<br />

59

O<br />

ε-CAPROLATTAME VIA<br />

AMMOOSSIDAZIONE<br />

+<br />

NH3 + H2O2<br />

2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

NOH<br />

+<br />

H 2O<br />

60

LA TRASPOSIZIONE DI<br />

BECKMANN<br />

C<br />

NOH N<br />

O<br />

oleum<br />

H<br />

C<br />

N<br />

O<br />

H<br />

0,5<br />

+ 0,5 (NH4)2SO4<br />

(ΔH = - 22 kcal mole-1)<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

H2SO4<br />

NH3<br />

61

NH4NO2 +<br />

PROCESSO RASCHIG<br />

NH 3<br />

HON(SO 3NH 4) 2<br />

+<br />

SO 2<br />

+<br />

+<br />

2H 2O<br />

H 2O<br />

NH 2OH<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

HON(SO 3NH 4) 2<br />

H 2SO 4<br />

+<br />

(NH 4) 2SO 4<br />

62

IL PROCESSO UCC DA<br />

O<br />

CAPROLATTONE<br />

H2O2/AcOH<br />

o AcOOH<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

C<br />

O<br />

O<br />

NH3<br />

H2O<br />

C<br />

NH<br />

O<br />

63

PROCESSO MITSUBISHI<br />

O<br />

O<br />

NO 2<br />

- H 2O<br />

+<br />

H2C C O<br />

H 2O<br />

C<br />

NH<br />

O<br />

KASEI<br />

Ac 2O<br />

COOH<br />

CH 2NO 2<br />

10/01/2006 Bruno Rindone-Chimica<br />

dell'Ambiente 2005-2006<br />

-<br />

H2<br />

2<br />

OCCH 3<br />

O<br />

+ 3 H2<br />

H 2O<br />

-<br />

+<br />

HNO 3<br />

AcOH<br />

COOH<br />

CH 2NH 2<br />

64