Fröccsöntés - BME - Polimertechnika Tanszék - Budapesti Műszaki ...

Fröccsöntés - BME - Polimertechnika Tanszék - Budapesti Műszaki ...

Fröccsöntés - BME - Polimertechnika Tanszék - Budapesti Műszaki ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>Budapesti</strong> <strong>Műszaki</strong> és Gazdaságtudományi Egyetem<br />

<strong>Polimertechnika</strong> <strong>Tanszék</strong><br />

<strong>Fröccsöntés</strong><br />

Kovács József Gábor

A polimer feldolgozás-technika<br />

2<br />

• Kalanderezés<br />

• Extruzió<br />

• <strong>Fröccsöntés</strong><br />

• Üreges alkatrészgyártási technikák<br />

• Melegalakítás<br />

• Térhálós polimerek gyártástechnológiái<br />

• Polimer kompozitok<br />

• Prototípus gyártási technológiák

Térhálós és hőre lágyuló<br />

polimerek gyártása<br />

3<br />

• Ömledék<br />

állapotban<br />

• Termoelasztikus<br />

állapotban

A polimer feldolgozástechnika<br />

4<br />

• Sajtolás<br />

• Kalanderezés<br />

• Extruzió<br />

• <strong>Fröccsöntés</strong><br />

• Szálgyártás<br />

.<br />

MFI<br />

Mw<br />

Ömledék<br />

állapotban<br />

• Melegalakítás<br />

• Üreges alkatrészgyártási technikák<br />

Termoelasztikus<br />

állapotban<br />

• Térhálós polimerek gyártástechnológiái<br />

• Polimer kompozitok

Polimerfeldolgozási technológiák<br />

összehasonlító adatai<br />

5<br />

Az eljárás Jellege Nyírósebesség<br />

Viszkozitás<br />

Átlagos<br />

móltömeg<br />

Folyási<br />

mutatószám<br />

(1/sec) (Pa·s) (g/mol) (g/10 min)<br />

Sajtolás szakaszos 10 10.000 >10 6 0,5<br />

M w<br />

MFI<br />

Kalanderezés folytonos 10 2 1.000 10 5 1<br />

Extruzió folytonos 10 3 100 10 5 5<br />

<strong>Fröccsöntés</strong> szakaszos 10 4 -10 6 100 10 4 10<br />

Szálgyártás folytonos >10 6 10 10 3 50

<strong>Fröccsöntés</strong><br />

6<br />

• tetszőleges alakú 3D-s alkatrészeket és termékeket<br />

gyárthatunk (egy lépésben)<br />

• zárt szerszámban történő formaadással<br />

• nagy nyomású, kis viszkozitású polimerömledék gyors<br />

belövellésével<br />

• szakaszos<br />

üzemmódban<br />

• gyakorlatilag<br />

hulladékmentesen

<strong>Fröccsöntés</strong> - Extruzió<br />

7<br />

Mindkét nagyvolumenű eljárásnak, a fröccsöntésnek és az<br />

extruziónak megvan az a nagy előnye, hogy gyakorlatilag<br />

hulladékmentes feldolgozást biztosít a hőre lágyuló polimerek<br />

plasztikus alakadása révén, a termék pedig újra feldolgozható<br />

marad (recycling).<br />

Mindkét eljárás rendkívül termelékeny és jól automatizálható,<br />

robotosítható. S bár a fröccsöntés tipikusan szakaszos üzemű,<br />

szemben az extruzió folytonos üzemmódjával, igen jó<br />

termelékenységű azáltal, hogy itt még nagyobb nyírósebességgel<br />

dolgozzuk fel, alakítjuk át szerkezeti anyagunkat.

Hőre lágyuló polimerek<br />

feldolgozásának paraméterei<br />

8<br />

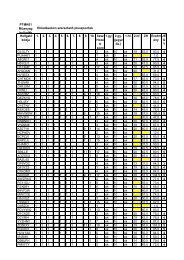

Anyag Extrúzió <strong>Fröccsöntés</strong><br />

hőmérséklete nyomása hőmérséklete nyomása<br />

C MPa C MPa<br />

LDPE 125-135 10-40 134-145 20-50<br />

HDPE 140-170 10-40 200-260 60-120<br />

PP 185-240 15-40 200-280 80-150<br />

PS 170-200 15-20 160-240 60-150<br />

lPVC 155-160 10-20 160-170 80-100<br />

kPVC 160-180 10-20 170-180 100-150<br />

ABS 180-200 15-25 180-220 80-120<br />

PA 250-300 15-25 260-320 70-100<br />

PMMA 160-180 5-10 180-240 50-100<br />

POM 180-200 5-10 180-230 80-140<br />

CA 190-210 15-25 170-210 100-140<br />

PC 250-300 15-25 270-350 100-140

A fröccsöntés alapelve<br />

9<br />

A fröccsöntés alapelve tehát az, hogy a polimer ömledéket, -<br />

amelyet az olvadáspont fölé melegítve kis viszkozitású<br />

folyadékállapotba vittünk, nagy sebességgel, szűk beömlő<br />

nyíláson át zárt szerszámba „fecskendezzük”, és ebben a<br />

zárt szerszámban a nagy nyomás alatt kihűlő polimerből<br />

alakul ki a tetszőlegesen bonyolult formájú (3D) alkatrész,<br />

gyakorlatilag hulladékmentes, képlékeny alakítással, nagy<br />

méretpontossággal.

<strong>Fröccsöntés</strong>i ciklus a mechanikai<br />

mozgáselemek tükrében<br />

10

Alapfogalmak<br />

11<br />

• Plasztikálás: a plasztikáló egységben (henger, csiga) lejátszódó folyamat,<br />

amelynek során a szilárd alapanyag miközben végighalad a csiga hossza<br />

mentén (kényszerszállítás) hő hatására (palástfűtés+súrlódás) megömlik, és<br />

a plasztikáló egység végén homogén ömledéket képez.<br />

• Homogenizálás: a plasztikáló egység feladata a feldolgozásra kész, minden<br />

pontjában azonos összetételű ömledék előállítása.<br />

• Ciklusidő: az az időtartam, amely szakaszos műanyag-feldolgozási<br />

műveleteknél az anyag szerszámba töltésétől a következő szerszámba<br />

töltésig eltelik. (A fröccsöntésnél általában a szerszámzárástól a következő<br />

szerszámzárásig definiáljuk.)

<strong>Fröccsöntés</strong> folyamata az<br />

állapothatározók függvényében<br />

12<br />

A fröccsöntőgépben lejátszódó folyamatokat a gép két fő részében: a<br />

fröccsöntő (aggregát) egységben és a szerszámban elemezhetjük. Az első<br />

géprészben, a fröccsöntőcsiga mentén lejátszódó reológiai folyamatok<br />

egészen hasonlók az extrudercsiga mentén már bemutatottakhoz.<br />

A szerszámban lejátszódó folyamatokat legjobban a p, v, T állapothatározók<br />

függvényében érthetjük meg.<br />

A polimerek fajlagos térfogatát a külső (hidrosztatikus) nyomás (p) és a<br />

hőmérséklet (T) nagymértékben befolyásolja.<br />

A polimerek fajtérfogat-változása azonos nyomáson a hőmérséklet<br />

függvényében szilárd halmazállapotban is nagyobb mértékű, mint a többi<br />

szerkezeti anyag esetében: ez a magasabb termikus dilatációs együtthatóban is<br />

megnyilvánul.<br />

A polimer ömledék fajtérfogat-növekedése még nagyobb arányú a növekvő<br />

hőmérséklettel. A fajtérfogat - változás érzékenyen megmutatja a T g<br />

üvegesedési hőmérsékleti átmeneteket és még inkább a T m<br />

„olvadási”<br />

hőmérsékletet.

<strong>Fröccsöntés</strong> folyamata az<br />

állapothatározók függvényében<br />

13<br />

Spencer és Gilmore írta le először (1950) hogy a polimerömledék állapothatározóit<br />

a termodinamikából ismert gáztörvényhez hasonló egyenletbe foglalhatjuk.<br />

(<br />

p a )( v b )<br />

RT<br />

M<br />

p: a hidrosztatikus nyomás<br />

v: a fajtérfogat<br />

R: az egyetemes gázállandó<br />

T: az abszolút hőmérséklet<br />

M: a polimerlánc monomer-egységének móltömege<br />

a: „kohéziós nyomás”, az anyagra jellemző nyomáskorrekciós állandó<br />

b: a makromolekula saját térfogatát figyelembe vevő korrekciós állandó.

<strong>Fröccsöntés</strong> – ciklus<br />

14

<strong>Fröccsöntés</strong> – befröccsöntés<br />

15

<strong>Fröccsöntés</strong> – átkapcsolás<br />

16

<strong>Fröccsöntés</strong> – utónyomás<br />

17

<strong>Fröccsöntés</strong> – hűlés<br />

18

<strong>Fröccsöntés</strong> – kidobás<br />

19

<strong>Fröccsöntés</strong> – pvT ciklus (PA6)<br />

20

Fröccsöntő gép<br />

21<br />

Szerszám záró<br />

egység<br />

Szerszám<br />

Anyag adagolás<br />

Szerszám<br />

felfogó<br />

Vezérlés<br />

Fröccsaggragát

Fröccsöntő gép részei<br />

22

Fröccsöntő gép részei<br />

23

Fröccsöntő gép részei –<br />

szerszámzáró egység<br />

24<br />

A szerszámzáró egység egy álló és egy mozgó szerszám felfogó<br />

(függőleges) lapot tartalmaz, ez utóbbit tipikusan 4 vaskos vízszintes<br />

vezető oszlop vezeti. Egyes gépeken a szerszámzárás egy nyitott, fekvő C<br />

alakú keretben történik. A szerszám záró egység mozgatását hidraulikus<br />

vagy (könyökemelős) mechanikus rendszer biztosítja.

Fröccsöntő gép részei –<br />

szerszámzáró egység<br />

25<br />

A záróegységek feladata:<br />

• Gyors zárás és nyitás, a szerszámfelfogólapok<br />

párhuzamos mozgatása révén<br />

• Lassú mozgás közvetlenül zárás előtt és nyitáskor<br />

• A záróerő felépítése, fenntartása, leépítése<br />

• Kidobó- és maghúzó rendszerek működtetése<br />

• Stb.<br />

A záróegység részei:<br />

• Álló szerszámfelfogólap<br />

• Mozgó szerszámfelfogólap<br />

• Támasztólap<br />

• Vezető elemek (oszlop, csúszóvezeték)<br />

• Záró- és a záróerőt fenntartó rendszerek<br />

• Gépágy, amelyre a záróegység felépül<br />

A záróegység típusai:<br />

• Mechanikus zárási mechanizmust<br />

• Hidraulikus zárási mechanizmust<br />

• Hidromechanikus zárási mechanizmust

Fröccsöntő gép részei –<br />

szerszámzáró egység<br />

26<br />

• Oszlopos<br />

• Hidraulikus<br />

• Mechanikus<br />

• Elektro-mechanikus<br />

• Hidro-mechanikus<br />

• DUO<br />

• Oszlopnélküli<br />

(C-keretes)<br />

• Vertikális

Hidraulikus Zárás<br />

27

Mechanikus Zárás<br />

28

Oszlopnélküli záróegység<br />

C keretes zárómechanizmus<br />

29

Fröccsöntő gép részei<br />

30

Fröccsöntő gép részei –<br />

plasztikáló egység<br />

31<br />

A csigadugattyús fröccsöntő gép fröccsöntő egysége a hengerrel, csigadugattyúval<br />

és tartozékaival együtt szintén elmozdul a géphez képest minden egyes ciklusban:<br />

a szerszámzárás után rázár (szorosan csatlakozik) a szerszámra, majd a<br />

befröccsöntés befejeztével, alkalmas időpontban elszakad, (visszahúzódik) a<br />

szerszámtól. A szoros csatlakozásra a megfelelő (> 1000 bar) ömledéknyomás<br />

átadása miatt van szükség. Az ismételt elszakadást eltávolodást technológiai okok<br />

indokolják: a fröccsegység csúcsa, a fúvóka fűtött, míg a szerszám hűtött.<br />

a fröccsöntőgépek<br />

csigájának tipikus átmérője<br />

20-200 mm közötti<br />

L/D értéke<br />

általában 20<br />

a csiga fordulatszáma<br />

100-250 ford/perc<br />

(a nagyobb gépé lassabb)

Fröccsegység<br />

32<br />

A fröccshenger egy egyszerű hengeres cső, amely többnyire<br />

nitridált acélból készül, ahol a nitridált réteg vastagsága<br />

0,2-0,3 mm, keménysége kb. 800-900 HV.<br />

A csiga és a henger illesztése laza, hogy a csiga<br />

akadálymentesen tudjon forogni. Ennek következtében egy<br />

kis anyag-visszaáramlás történhet az élszalag mentén, ami<br />

kedvezőtlen az anyag megömlesztésekor, de kedvező a<br />

csiga mozgatásához.<br />

p<br />

H<br />

A<br />

P fröccs ,<br />

A csiga<br />

H<br />

p<br />

fröccs<br />

A<br />

csiga<br />

P H , A H<br />

A fajlagos<br />

fröccsnyomás<br />

(p fröccs ) függése a<br />

fröccsegységet<br />

mozgató<br />

dugattyúban<br />

kialakult nyomástól<br />

(p H ) és a felületi<br />

arányoktól.<br />

(A tapadástól,<br />

résáramlásoktól,<br />

stb. eltekintve)

A fröccsöntő csiga felépítése<br />

33<br />

• Csigamenet bekezdésszáma szerint:<br />

• egybekezdésű,<br />

• több-bekezdésű,<br />

• Zónaszám szerint:<br />

• kétzónás,<br />

• háromzónás,<br />

• többzónás,<br />

• Hőkezelés szerint:<br />

• nitridált, (ionnitridált),<br />

• krómozott,<br />

• nikkelezett,<br />

• teljesen átedzett,<br />

• porszórással keményített<br />

• Kialakítás szerint:<br />

• univerzális,<br />

• Barriere,<br />

• kigázosító<br />

A leggyakrabban<br />

alkalmazott csiga<br />

L/D viszonya 20

Fröccsegység<br />

Az univerzális csiga<br />

34<br />

Az univerzális csiga teljes hossza általában az átmérő 20-szorosa (L/D = 20).<br />

Egy komplett csiga a következőkből épül fel:<br />

csigadugattyú + (keverő- és/vagy nyírófejek) + csigacsúcs<br />

A legfontosabb paraméterek:<br />

L B = behúzó zóna (8D) L HA = hasznos csigahossz<br />

L k = kompressziós zóna (7D)<br />

L = a csiga teljes hossza<br />

L H = homogenizáló zóna (5D) h = menetemelkedés<br />

D = csigaátmérő<br />

1 Csiga<br />

2 Henger<br />

D = Külső átmérő<br />

d = magátmérő<br />

h = menetemelkedés<br />

Forrás: Dunai-Macskási: Műanyagok fröccsöntése

Fröccsöntő gép részei<br />

Csigacsúcsok, visszaáramlásgátlók<br />

35<br />

Visszaáramlás-gátló:<br />

Háromrészes:<br />

• Alaptest<br />

• Zárógyűrű<br />

• Támasztógyűrű

Fröccsöntő gép részei<br />

Fúvóka<br />

36<br />

A fúvókák kapcsolatot teremtenek a fröccshenger és a szerszám között.<br />

1. Plasztikáló henger<br />

2. Fúvókafoglalat<br />

3. Fúvóka (fúvókacsúcs)<br />

Rádiuszos fúvókák esetében a helyes felfekvés,<br />

amikor a központosító tárcsa rádiusza (R) és<br />

furatátmérője (D) nagyobb, mint a fúvókáé. (r, d).

Fröccsöntő gép részei<br />

37

Fröccsöntőgépek<br />

főbb műszaki jellemzői<br />

A fröccsöntési technológia hatékonysága azon múlik, hogyan<br />

illeszkednek a termék, a fröccsöntőgép és a szerszám műszaki<br />

paraméterei.<br />

A gép nagysága, kapacitása nyilvánvalóan optimum-függvénye a<br />

termék tömegének, volumenének.<br />

A túlságosan nagy gép egy adott kis méretű alkatrész gyártásánál<br />

technológiai, stabilitási problémákat vet fel, ami ugyanolyan gond,<br />

mintha az optimálisnál nagyobb alkatrészt szeretnénk gyártani egy<br />

viszonylag kisebb fröccsöntő gépen.<br />

38<br />

Melyek tehát a gép kiválasztás legfőbb paraméterei<br />

• Záróerő<br />

• <strong>Fröccsöntés</strong>i kapacitás<br />

• Fröccsmunka<br />

• Szerszám felfogó lapok mérete

A maximális F erő, amelyet a<br />

polimer ömledék kifejt a<br />

szerszám zárósíkján:<br />

F<br />

kN<br />

A<br />

Záróerő<br />

S<br />

p belső<br />

39<br />

P belső<br />

: a tényleges ömledéknyomás<br />

a szerszámüregben,<br />

tipikusan 30 - 150 Mpa<br />

A: a szerszám osztósíkjára vetített felülete a munkadarabnak.<br />

A szerszámüregben az ömledék csúcs-nyomása jóval kisebb, mint a fröcssöntő csiga csúcsánál<br />

mérhető maximális nyomás, mivel az ömledéknyomás a fúvókán a csatornákra, a szerszám<br />

sokszorosan osztott tereiben viszonylag gyorsan csökken az áramlás irányában, és az ömledék<br />

hamarosan lehűl és megszilárdul, különösképpen a vékony falú részeken. Az átlagos P belső<br />

függ tehát<br />

az ömledék viszkoelasztikus karakterisztikájától, a munkadarab (és a szerszám) alakjától, és a gyártási<br />

paraméterektől, - méghozzá eléggé összetett módon. Általánosságban: a termék vastagabb fala, a<br />

hosszabb folyási úthossz, a magasabb ömledékhőmérséklet, és a kiszélesített belépőnyílás a<br />

szerszámon, a rövidebb ciklusidő (nagyobb fröccsöntési sebesség) - mind növeli a maximális P belső<br />

nyomást, közelebb hozva a fröccsöntőcsiga előtt mérhető maximális ömledék-nyomáshoz.

<strong>Fröccsöntés</strong>i kapacitás,<br />

fröccsmunka<br />

40<br />

A fröccsöntőgép kapacitását az egyetlen ciklusban<br />

legyártható polimer alkatrész maximális súlyával vagy<br />

térfogatával is jellemezhetjük. Hagyományosan ezt a<br />

kapacitást a polisztirolra vonatkoztatjuk.<br />

A fröccsmunkát W f<br />

a fröccsöntési löket elméleti térfogata és<br />

(v elm<br />

) és az ömledék nyomása (p) együtt határozza meg:<br />

W<br />

f<br />

100<br />

ahol a v az elméleti löket-térfogat cm 3 -ben, p a maximális<br />

fröccsnyomás MPa-ban.<br />

v<br />

elm<br />

p

Ömlesztő teljesítmény, egyéb<br />

kapacitás adatok<br />

41<br />

A fröccsöntőgép teljesítményét nyilvánvalóan az is<br />

meghatározza, hogy a gép csigája óránként hány gramm anyag<br />

megömlesztésére képes. Ez a teljesítmény mutató függ attól,<br />

hogy milyen polimert dolgozunk fel, hiszen a különböző<br />

polimerek megolvadásához kötődő hőmennyiség eltérő, és attól<br />

is, hogy azt mennyire melegítjük fel a T m<br />

ömlesztési hőmérséklet<br />

fölé, hiszen a c p<br />

fajhők is különböznek.<br />

Hagyományosan a géptípus mutatószámaként ezt a teljesítmény<br />

adatot is (kg/h-ban) polisztirolra vonatkoztatjuk.

Ömlesztő teljesítmény, egyéb<br />

kapacitás adatok<br />

42<br />

A záróerő, a fröccskapacitás és az ömlesztőkapacitás mellett,<br />

amelyek a legtöbbször a fröccsöntőgép típusszámában is<br />

szerepelnek, természetesen még számos műszaki jellemző<br />

megadható a mai fröccsöntő gépekről.<br />

Fontos jellemző még a szerszám felfogó lapok mérete<br />

(200 X 200 mm 2 -től akár 3000 X 2500 mm 2 -ig),<br />

a közöttük megnyitható legnagyobb távolság<br />

(200 mm-től 2000 mm-ig),<br />

a gép energia felvétele (tipikusan 20-300 kW)<br />

és még sok más adat.

Fröccsöntőgépek számozása<br />

43<br />

Arburg Allrounder<br />

420 C 1000-250

Fröccsöntő gép<br />

44<br />

Szerszám záró<br />

egység<br />

Szerszám<br />

Anyag adagolás<br />

Szerszám<br />

felfogó<br />

Vezérlés<br />

Fröccsaggragát

Fröccsöntő szerszámok részei<br />

45

Szerszámtípusok<br />

46<br />

Normál Letolólapos Tolattyús<br />

Ékbetétes Menetes Háromlapos

Kétlapos szerszám<br />

47

Beömlő és persely<br />

48<br />

D co<br />

D s<br />

tan<br />

t max<br />

+ 1.5 mm<br />

D n<br />

+ 1.0 mm<br />

1º - 2º<br />

= D co<br />

- D s<br />

/ 2L

Elosztócsatornák<br />

49<br />

Material<br />

Diameter<br />

Diameter<br />

Material<br />

[mm]<br />

[mm]<br />

ABS, SAN 5.0-10.0 Polycarbonate 5.0-10.0<br />

Acrylic 8.0-10.0 Polyethylene 2.0-10.0<br />

Butyrate 5.0-10.0 Polyamide 5.0-10.0<br />

Fluorocarbon 5.0-10.0 Polyphenylene oxide 6.0-10.0<br />

Impact acrylic 8.0-13.0 Polypropylene 5.0-10.0<br />

Ionomers 2.0-10.0 Polystyrene 3.0-10.0<br />

Nylon 2.0-10.0 Polysulfone 6.0-10.0<br />

Polyallomer 5.0-10.0 Polyurethane 6.0-8.0

Elosztóredszerek<br />

50<br />

• egyfészkes<br />

• többfészkes<br />

• egyféle termék (többfészkes)<br />

• többféle termék (több munkahelyes, vagy<br />

családi szerszám)

Elosztóredszerek<br />

51

Szerszámok hűtése<br />

52<br />

• Miért kell hűteni<br />

• ciklusidő minimalizálás<br />

• Hogyan kell hűteni<br />

• egyenletesen<br />

• hatékonyan

Munkadarabok eltávolítása<br />

53<br />

kidobás<br />

kidobó rendszerek<br />

• kidobó csapok, hüvelyek<br />

• kidobó persely<br />

• pofás v. ékbetétes szerszám<br />

• belső menetes alkatrészek „kidobása”<br />

• külső, belső alámetszéses darabok kidobása

Csőidom<br />

54

Kanál, villa<br />

55

Fröccsfúvás<br />

56<br />

• Az extrúziós fúvással ellentétben az előgyártmányt fröccsöntéssel állítjuk elő, majd<br />

azt zárt szerszámba helyezve, fúvással megtörténik az alakítás<br />

• Sorja, így hulladékmentes eljárás, illetve nincs összehegedési vonal<br />

• Kisebb ömledékszilárdságú anyagok is feldolgozhatók (pl. PET)<br />

• Csak forgásszimmetrikus testek vagy ovális alakú termékek dolgozhatók fel.<br />

• Nagyon pontos falvastagság-eloszlás, nagyon pontos nyakrész<br />

• Átlátszó termékek gyárthatóak, mivel a kristályosodás kézben tartható<br />

Fő technológiái:<br />

• <strong>Fröccsöntés</strong>i és fúvási művelet egy berendezésen<br />

• <strong>Fröccsöntés</strong>i és fúvási művelet elkülönül<br />

• Előnyújtásos fröccsfúvás (mindkét fenti lehetőségnél)

Fröccsfúvás<br />

57<br />

A betét miatt a fröccsfúvásnál kisebb ömledékszilárdságú<br />

polimerek is alkalmazhatók, mint például általános célú PS vagy<br />

PET, amelyeket extrúziós fúvással nem lehetne feldolgozni.<br />

A technológiának vannak korlátai is, például fröccsfúvással csak<br />

tömör fogantyúval ellátott palackot lehet készíteni.<br />

A fröccsfúváshoz használt szerszámok ára kb. háromszorosa az<br />

extrúziós fúvásnál használtakénak,<br />

Nagy térfogatú és nagy tömegű termékek előállítására is az<br />

extrúziós fúvás alkalmasabb, fröccsfúvással leggyakrabban<br />

2500ml-nél kisebb űrtartalmú palackokat állítanak elő. Nagy<br />

sorozatú, kis térfogatú termékeknél a fröccsfúvás a<br />

leggazdaságosabb technológia.

Fröccsfúvás<br />

<strong>Fröccsöntés</strong>i és fúvási művelet egy berendezésen<br />

58<br />

A fröccsfúvásnál a polimerömledéket egy előgyártmány szerszámban elhelyezett fém betétre (tüske)<br />

fröccsöntik. A még meleg előgyártmányt ezután a tüskével együtt áthelyezik a készterméknek megfelelő<br />

alakú szerszámba, és a betéten keresztül felfújják. Az alakadó szerszám formáját felvett műanyag ezután<br />

a szerszámban lehűl, és a ciklus végén eltávolítható.

Fröccsfúvás berendezései<br />

59<br />

A három szerszámot vízszintes<br />

vagy függőleges síkban,<br />

általában 120 -os<br />

szögeltolással szerelik fel egy<br />

mozgató karusszelre.<br />

Az első pozícióban történik az<br />

előgyártmány fröccsöntése,<br />

a másodikban a fúvás,<br />

a harmadikban a késztermék<br />

eltávolítás.

Fröccsfúvás berendezései<br />

60

Fröccsfúvás berendezései<br />

61<br />

A három pozíciós elrendezés<br />

továbbfejlesztett<br />

változatainál további<br />

pozíciókat alakítottak ki a<br />

három alap-pozíció között.<br />

Ezeknél az újabb<br />

pozícióknál lehet temperálni<br />

a fúvótüskét, előnyújtani az<br />

előgyártmányt,<br />

festeni/dekorálni a kész<br />

palackot.

Fröccsfúvás<br />

62<br />

<strong>Fröccsöntés</strong>i és fúvási művelet elkülönül

Fröccsfúvás<br />

63<br />

Előnyújtásos fröccsfúvás (mindkét fenti lehetőségnél)

Előnyújtásos fröccsfúvás<br />

64<br />

Előnyújtásos<br />

fröccsfúvás vázlata.<br />

(a) előgyártmány<br />

fröccsöntése,<br />

(b) újbóli felmelegítés,<br />

(c) nyújtás és felfúvás,<br />

(d) késztermék<br />

eltávolítás

Előnyújtásos fröccsfúvás<br />

65<br />

Az előnyújtás célja a termék két tengely menti arányos<br />

megnyújtása, orientálása. A két tengelyű (biaxiális) orientáció<br />

miatt a késztermék mechanikai tulajdonságai tengelyirányban is<br />

magasabbak lesznek, mint orientáció nélkül.<br />

A jobb mechanikai tulajdonságok miatt olcsóbb polimert lehet<br />

használni, vagy kisebb falvastagságú terméket tudnak előállítani,<br />

mindkettő jelentős költségcsökkentést eredményezhet a<br />

végtermékeknél.<br />

Az orientáció a mechanikai tulajdonságokon kívül előnyösen<br />

befolyásolja (csökkenti) a palack gázáteresztő képességét,<br />

megnöveli a felületi fényességet és az átlátszóságot, valamint<br />

jobb méretpontosságú termékek előállítását teszi lehetővé.

Fröccsfúvás<br />

66<br />

Előnyújtásos fröccsfúvás: PET palackok<br />

előállítására<br />

• Célja a két tengely menti (biaxális) arányos<br />

megnyújtás, orientáció kialakítása<br />

• Javul a mechanikai tulajdonság (olcsóbb anyag,<br />

vagy kisebb falvastagság is elegendő), a<br />

gázáteresztő képesség, a fényesség és<br />

átlátszóság, illetve a méretpontosság<br />

• Fontos az előgyártmány megfelelő<br />

hőmérsékletre melegítése (orientáció –<br />

nagyrugalmas állapot)<br />

• Fontos a megfelelő technológiai beállítások az<br />

optimális tulajdonságok elérése céljából

PET palack<br />

67<br />

PET előforma gyártó<br />

Husky Injection Molding Systems

PET palack<br />

68<br />

216 fészkes PET<br />

előformagyártó<br />

48 fészkes PET<br />

előformagyártó

PET palack<br />

69<br />

Horizontális, kétlépcsős forgóasztalos<br />

fröccsfúvógép előmelegítő kamrával.<br />

34 fúvó állomás, több, mint 61,000, 0.7-<br />

1.0 literes PET übegnek az óránkénti<br />

előállításához.

Fröccsfúvás - Terméktervezés<br />

70<br />

Fröccsfúvásnál két szerszámot használnak, egyet az előgyártmány, és egyet a<br />

késztermék előállítására.<br />

Az ideális előgyártmány hossz/átmérő (L/D) viszonya 10:1, vagy annál kisebb érték.<br />

Ennél az aránynál a tüske még nem hajlik ki túlzottan a fröccsnyomás hatására, így<br />

egyenletes lesz az előgyártmány falvastagsága és hőmérsékleteloszlása.<br />

Az ideális előgyártmány - palack méretarány (a felfúvási arány) 3:1, vagy ennél<br />

kisebb érték. Nagyobb felfúvási arány megnöveli az egyenetlen falvastagság<br />

kialakulásának valószínűségét.<br />

Az ideális előgyártmány falvastagság 2 és 5 mm között van. 6 mm-nél vastagabb<br />

előgyártmánynál nehéz biztosítani a szükséges hőmérsékleti viszonyokat.<br />

A fröccsfúvás előnye, hogy az előgyártmány falvastagságát könnyű „programozni”<br />

a fröccsszerszám-üreg, illetve a tüske kialakításával.<br />

A késztermék alakját meghatározó fúvószerszám kiképzésének egyetlen korlátja az<br />

oválissági mérték betartása. Ha az oválisság, vagyis a gyártmány szélességének és<br />

mélységének viszonya nagyobb 2:1-nél, a gyártmányon (palackon) függőleges<br />

összecsapási vonal alakulhat ki.