Gas-Gebläsebrenner Brûleur gaz àair soufflé ... - Riello Burners

Gas-Gebläsebrenner Brûleur gaz àair soufflé ... - Riello Burners

Gas-Gebläsebrenner Brûleur gaz àair soufflé ... - Riello Burners

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Montage und BedienungsanleitungManuel d’entretienInstallation, use and maintenance instructionsInstrucciones para la instalación, uso y mantenimientoDFGBE<strong>Gas</strong>-GebläsebrennerBrûleur <strong>gaz</strong> à <strong>air</strong> souffléForced draught gas burnerQuemador de gas de <strong>air</strong>e sopladoZweistufiger BetriebFonctionnement à 2 alluresTwo stage operationFuncionamiento de dos llamasCODE - CÓDIGO MODELL - MODELE - MODEL - MODELO TYP - TYPE - TIPO3757615 GS10D 576T12902744 (3) - 10/2008

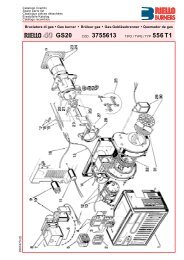

INHALT1. BESCHREIBUNG DES BRENNERS . . . 11.1 Mitgeliefertes Zubehör. . . . . . . . . . . . . . 12. TECHNISCHE MERKMALE . . . . . . . . . 22.1 Technische Daten . . . . . . . . . . . . . . . . . 22.2 Abmessungen . . . . . . . . . . . . . . . . . . . . 22.3 Arbeitsfeld. . . . . . . . . . . . . . . . . . . . . . . 23. INSTALLATION . . . . . . . . . . . . . . . . . . 33.1 Brennermontage . . . . . . . . . . . . . . . . . . 33.2 Fühler - und Elektrodenstellung. . . . . . . 43.3 <strong>Gas</strong>anschluss-Schema . . . . . . . . . . . . . 43.4 Elektrisches Verdrahtungsschema . . . . 43.4.1 Elektrisches Standardverdrahtungsschema 53.4.2 Elektrisches Verdrahtungsschema mitDichtheitskontrolle der Ventile . . . . . . . . . . 64. BETRIEB . . . . . . . . . . . . . . . . . . . . . . . . 64.1 Einstellung der Brennerleistung. . . . . . . . 64.2 Brennerkopfeinstellung . . . . . . . . . . . . . . 64.3 Einstellung des Luftklappen-Stellantriebs . . 74.4 Verbrennungskontrolle . . . . . . . . . . . . . . 74.5 Luftdruckwächter. . . . . . . . . . . . . . . . . . . 84.6 Betriebsablauf . . . . . . . . . . . . . . . . . . . . . 84.7 Diagnostik Betriebsablauf . . . . . . . . . . . . 84.8 Entriegelung des Steuergeräts undverwendung der Diagnostik . . . . . . . . . . . 95. WARTUNG . . . . . . . . . . . . . . . . . . . . . . . 106. STÖRUNGEN / ABHILFE . . . . . . . . . . . . 111. BESCHREIBUNG DES BRENNERS<strong>Gas</strong>brenner mit zweistufigem Betrieb. CE Kennzeichnung gemäß der <strong>Gas</strong>geräterichtlinie 90/396/EWG; PIN 0063AP6680.Gemäß Richtlinien: EMV 89/336/EWG - 2004/108/EG, Niederspannungsrichtlinie 73/23/EWG -2006/95/EG und Wirkungsgradrichtlinie 92/42/EWG. Der Brenner ist gemäß der Norm EN 676 für intermittierenden Betrieb typgenehmigt. Der Brenner entspricht der Schutzart IP X0D (IP 40) gemäß EN 60529. <strong>Gas</strong>strecke gemäß der Euronorm EN 676.Abb. 11 – Luftklappen-Stellantrieb2 – Luftklappen3 – 4 - polige Steckdose für 2. Stufe4 – 7 - polige Steckdose fürNetzanschluß und Regelung5 – 6 - polige Steckdose für <strong>Gas</strong>strecke6 – Kabeldurchführung7 – Schraube für Befestigungder Haube8 – Luftdruckwächter9 – Steuergerät10 – Entstörtaste mit Störanzeige109817 6 5 4 32BEMERKUNGDie mitgelieferten Zubehörteile Kabeldurchführung (6) und Schraube (7) für Befestigung der Haube werdenauf der gleichen Seite der <strong>Gas</strong>strecke installiert.1.1 MITGELIEFERTES ZUBEHÖRIsolierdichtung . . . . . . . . . . . . . . . 1 St. Schrauben und Muttern für Kesselflansch . . . 4 St.Kabeldurchführung. . . . . . . . . . . . 1 St. Schraube für Befestigung der Haube . . . . . . . 1 St.Gelenk . . . . . . . . . . . . . . . . . . . . . 1 St. 7 - poliger Stecker . . . . . . . . . . . . . . . . . . . . . 1 St.4 - poliger Stecker . . . . . . . . . . . . 1 St.D417327441 D

2. TECHNISCHE MERKMALE2.1 TECHNISCHE DATENBrennerleistung (1) 29/41 ÷ 106 kW - 25.000/35.000 ÷ 91.000 kcal/hErdgas (2. <strong>Gas</strong>familie)Unterer Heizwert: 8 ÷ 12 kWh/Nm 3 - 7.000 ÷ 10.340 kcal/Nm 3Druck: min. 16 mbar - max. 100 mbarStromversorgungEinphasig, 230V ± 10% ~ 50HzMotor 230V / 0,7AKondensator 2 µFZündtransformator Primär 230V / 1,8A – Sekundär 8 kV / 30 mALeistungsaufnahme0,13 kW(1) Bedingungen: Temperatur 20°C - Luftdruck 1013 mbar – Höhe 0 m auf Meereshöhe.Für <strong>Gas</strong> der 3. <strong>Gas</strong>familie (Flüssiggas) Umstellsatz anfordern.LAND DE AT ES - GB - IE LUGASKATEGORIE II2ELL3B/P II2H3B/P II2H3P II2E3B/P2.2 ABMESSUNGENBrennerFlansch305 63110 346 185 17045°45°262Rp 3/420414216011ø 105D426033 61130Gesondert zu bestellende Flammkopfverlängerung.2.3 ARBEITSFELD (nach EN 676)2,4Druck im Feuerraummbar2,01,61,20,80,4D5175025 30 40 50 60 70 80 90 100 110 kW25.000 35.000 45.000 55.000 65.000 75.000 85.000 95.000 kcal/hBrennerleistung27442 D

PRÜFKESSELDas Arbeitsfeld wurde an einem Prüfkessel, gemäß der Norm EN 676, ermittelt.HANDELSÜBLICHE HEIZKESSELDie Abstimmung Brenner-Kessel ist ohne Probleme, wenn der Kessel der Euronorm EN 303 entspricht unddie Abmessungen des Feuerraumes mit Euronorm EN 676 übereinstimmen.Wenn der Brenner mit einem Heizkessel kombiniert werden soll, der nicht der Euronorm EN 303 und derEN 676 entspricht, müssen die technischen Daten aufeinander abgestimmt werden. Die Kesseldaten beimHersteller abfragen.VOM GASDRUCK AM BRENNERKOPF ABHÄNGIGE BRENNERLEISTUNGBei einem an dem Verbindungsrohr (M2, siehe Kap. 3.3, Seite 4) gemessenen Druck von 5,25 mbar, mit einem feuerseitigenWiderstand von 0 mbar und mit <strong>Gas</strong> G20 - unterer Heizwert = 10 kWh/Nm 3 (8570 kcal/Nm 3 ) - erreicht mandie Höchstleistung.<strong>Gas</strong>druck im mbaram BrennerkopfD51767654321025 30 40 50 60 70 80 90 100 110 kW3. INSTALLATION25.000 35.000 45.000 55.000 65.000 75.000 85.000 95.000 kcal/hDIE INSTALLATION DES BRENNERS MUSS IN ÜBEREINSTIMMUNG MIT DEN ÖRTLICHEN GESETZENUND VORSCHRIFTEN AUSGEFÜHRT WERDEN.3.1 BRENNERMONTAGEWICHTIGER HINWEISDie Kesseltür darf mit Isolierung höchstens 90 mmdick sein.Sollte die Tür dicker sein (max. 150 mm), muss einegesondert zu bestellende Flammkopfverlängerungverwendet werden.MONTAGE DESGELENKESBrennerleistung Den Brennerkopf durch Lösen der Mutter (1)vom Brenner trennen und das Maschinenteil(A) zurückschieben.Den Teil (B) an der Kesselplatte (2) unter Zwischenlegungder mitgelieferten Isolierdichtung(3) befestigen.1 3 2S7392D4261AB27443 D

3.2 FÜHLER - UND ELEKTRODENSTELLUNG~ 40 mmZündelektrodeFlammenfühlerVerteilerdüseFlammen-Fühler2,2Zündelektrode==D5104ACHTUNG 2 ÷ 3 mm3.3 GASANSCHLUSS–SCHEMA12 3 M1 4 5 6 7 81 – <strong>Gas</strong>zuleitung2 – Handabsperrschieber (Sonderzubehör)3 – <strong>Gas</strong>druckmanometer (Sonderzubehör)4 – Filter5 – <strong>Gas</strong>druckwächter6 – Sicherheitsventil7 – <strong>Gas</strong>druckreglerM28 – Einstellventil 1. und 2. StufeM1 – Messung, AnschlußdruckM2 – Messung, Brenner- KopfdruckD4262GASSTRECKE ENTSPRECHEND EURONORM EN 676Die <strong>Gas</strong>strecke muss gesondert bestellt werden; die Einregulierung wird entsprechend der beigefügtenBetriebsanleitung durchgeführt.GASSTRECKEANSCHLÜSSETYP CODE EINGANG AUSGANG3.4 ELEKTRISCHES VERDRAHTUNGSSCHEMAGEBRAUCHMBZRDLE 405 B01 3970084 Rp 1/2 Rp 3/4 Erdgas ≤ 80 kW und FlüssiggasMBZRDLE 407 B01 3970537 Rp 3/4 Rp 3/4 Erdgas und FlüssiggasACHTUNG: Nullleiter nicht mit Phase austauschen; sich genau an das angegebene Schema halten und eine gute Erdungausführen. Der Leiterquerschnitt muss mindestens 1 mm2 sein. (Außer im Falle anderslautender Angaben durch Normen und örtlicheGesetze).27444 D

Die vom Installateur ausgeführten elektrischen Verbindungen müssen den lokalen Bestimmungen entsprechen. Das Anhalten des Brenners durch Öffnen des Heizkesselthermostats und die Störabschaltung durch Abtrennendes Verbinders am roten Fühlerkabel außen am Steuergerät überprüfen.ANMERKUNGEN:Das bedeutet, dass sie mindestens 1 Mal alle 24 Stunden anhalten müssen, damit das elektrische Steuergerät eine Kontrolleseiner Effizienz beim Anfahren ausführen kann. Gewöhnlich wird das Anhalten des Brenners durch den Begrenzungsthermostat(TL) des Heizkessels gewährleistet. Sollte dies nicht der Fall sein, muss ein Zeitschalter mit (TL)seriengeschaltet werden, der für das Anhalten des Brenners mindestens einmal alle 24 Stunden sorgt.3.4.1 ELEKTRISCHES STANDARDVERDRAHTUNGSSCHEMAFlammenfühlerZündelektrodeKabelverbinderLuftklappen-StellantriebACHTUNGIm Falle einer Phase-Phase-Versorgungmuss eine Überbrükkungim Stecksockeldes Steuergeräts zwischender Klemme 6und der Erdklemmeausgeführt werden.KondensatorZündtrafoLuftdruckwächterMotorBlauWeißSchwarzSteuergerätRMG 88.620A2LEGENDEXP4 – 4 - poliger SteckdoseXP6 – 6 - poliger SteckdoseXP7 – 7 - poliger SteckdoseX4 – 4 - poliger SteckerX6 – 6 - poliger SteckerX7 – 7 - poliger SteckerB4 – 1. Stufe Betrieb-FernmeldungB5 – 2. Stufe Betrieb-Fernmeldungh1 – 1. Stufe Stundenzählerh2 – 2. Stufe StundenzählerPG – <strong>Gas</strong>druckwächterS3– Störabschaltung-Fernmeldung(230V - 0,5 A max.)Funk-EnstörfilterBrenner-ErdungWERKSSEITIGEEINSTELLUNGVOM INSTALLATEURAUSZUFÜHREND4147T6A – SicherungTL – BegrenzungsthermostatTR – 2. Stufe ThermostatTS – SicherheitstemperaturbegrenzerV10 – SicherheitsventilV11 – 1. Stufe VentilV12 – 2. Stufe Ventil230V ~ 50Hz 2. Stufe Thermostat zwischen T6 und T8 Klemmen anschliessen,dabei die Brücke entfernen.27445 D

3.4.2 ELEKTRISCHES VERDRAHTUNGSSCHEMA MIT DICHTHEITSKONTROLLE DER VENTILE(DUNGS VPS 504)VOM INSTALLATEURAUSZUFÜHREND4148230V ~ 50Hz2. Stufe Thermostat zwischen T6 und T8 Klemmen anschliessen,dabei die Brücke entfernen.LEGENDEX4 – 4 - poliger SteckerX6 – 6 - poliger SteckerX7 – 7 - poliger SteckerB4 – 1. Stufe Betrieb-FernmeldungB5 – 2. Stufe Betrieb-Fernmeldungh1 – 1. Stufe Stundenzählerh2 – 2. Stufe StundenzählerPG – <strong>Gas</strong>druckwächterS3 – Störabschaltung-Fernmeldung(230V - 0,5 A max.)T6A– SicherungTL – BegrenzungsthermostatTR – 2. Stufe ThermostatTS – SicherheitstemperaturbegrenzerV10 – SicherheitsventilV11 – 1. Stufe VentilV12 – 2. Stufe Ventil4. BETRIEB4.1 EINSTELLUNG DER BRENNERLEISTUNGIn Konformität mit der Wirkungsgradrichtlinie 92/42/EWG müssendie Anbringung des Brenners am Heizkessel, die Einstellung unddie Inbetriebnahme unter Beachtung der Betriebsanleitung desHeizkessels ausgeführt werden, einschließlich Kontrolle der Konzentrationvon CO und CO 2 in den Abgasen, der Abgastemperaturund der mittleren Kesseltemperatur.Entsprechend der gewünschten Kesselleistung werden dieEinstellung des Brennkopfes und der Luftklappe bestimmt.CA4.2 BRENNERKOPFEINSTELLUNGDie Schraube (A) lockern, den Krümmer (B) so verschieben, dassdie rückwärtige Fläche (C) des Verbindungsrohres mit dergewünschten Skala-Einstellzahl übereinstimmt.Die Schraube (A) wieder festziehen.Beispiel:kcal/h kWDer Brenner ist auf einem Kessel von11072 kW installiert.90.000Bei einem Wirkungsgrad von 90%100sollte die Brennerleistung ca. 80 kW80.00090betragen. Aus dem Diagramm ergibtsich, daß für diese Leistung die Einstellzahl3 festzulegen ist.70.00060.0008070Das Diagramm dient nur als Hinweisund darf nur für eine anfängliche Einstellungbenutzt werden.Um einen guten Betrieb des Luftdruckwächterszu sichern, kann esnotwendig sein, die Öffnung des Brennerkopfeszu reduzieren. (Einstellzahlin Richtung 0).50.00040.00030.00020.0006050403020BD5178S70150 1 2 3 4 5Einstellzahl27446 D

4.3 EINSTELLUNG DES LUFTKLAPPEN-STELLANTRIEBSSTILLSTAND NOCKEN IDer Nocken I wird in der Fabrik eingestellt und entsprichtdem Zustand einer völlig geschlossenen Luftklappe.(Bezugswert 0°).Diese Einstellung ist auf gar keinen Fall zu ändern.ERSTE STUFE NOCKEN VDer Nocken V steuert die Klappeneinstellung der1. Stufe (2, Abb. 2). Der Nocken muss beim Zufahren(Klappe in Schließung) durch Verstellung der mikrometrischenSchraube eingestellt werden. Die endgültigePosition wird nach der Einstellung der 2. Stufe erhalten.D1777FeinstellschraubenSchließen – Öffnung +ZWEITE STUFE NOCKEN IIDer Nocken II steuert die Klappeneinstellung der 2. Stufe.(Bezugswert 60°, 70° nicht übersteigen).Diese Einstellung ist auf gar keinen Fall zu ändern.Die Lufteinstellung der 2. Stufe wird durch Betätigung der Blechklappe(1, Abb. 2) ausgeführt.Der Nocken III steuert die Öffnung des <strong>Gas</strong>ventils der 2. Stufe; ermuss immer dem Nocken II mindestens 15° vorausgehen.Abb. 2Achtung:Zur Einstellung der Leistung der 1. und 2. Stufe die folgenden Anweisungenbeachten:– das Leistungsverhältnis zwischen 1. und 2. Stufe darf höchstens1 : 2 sein, wird dieses Verhältnis überschritten, so muss die Dichtheitskontrolleder Ventile eingesetzt werden;– die Mindestleistung des Brenners auf 1. Stufe darf auf keine Fallunter dem im Arbeitsfeld angegebenen Wert sein.E9085124.4 VERBRENNUNGSKONTROLLEDer Brenner muss gemäß untenstehender Tabelle auf die jeweils vorhandene <strong>Gas</strong>art eingestellt werden:EN 676LUFTÜBERSCHUSS:max. Leistung λ ≤ 1,2 – min. Leistung λ ≤ 1,3GASMax. theoretischer CO 2 Einstellung CO 2 % COGehalt bei 0% O 2 λ = 1,2 λ = 1,3 mg/kWhNO xmg/kWhG 20 11,7 9,7 9,0 ≤ 100 ≤ 170G 25 11,5 9,5 8,8 ≤ 100 ≤ 170G 30 14,0 11,6 10,7 ≤ 100 ≤ 230G 31 13,7 11,4 10,5 ≤ 100 ≤ 230IONISATIONSSTROMDer Betrieb des Steuergerätes erfordert einenIonisationsstrom von mindenstens 3 µA.Da unter normalen Bedingungen ein weitaushöherer Strom erzeugt wird, sind normalerweisekeine Kontrollen nötig.Wenn aber der Ionisationsstrom gemessenwerden soll, muss der in das rote Fühlerkabelgeschaltete Verbinder geöffnet und ein Mikroamperemeterzwischengeschaltet werden.Klemmleiste desSteuergerät10VerbinderD5006Flammenfühler27447 D

4.5 LUFTDRUCKWÄCHTERWährend der Einregulierung des <strong>Gas</strong>brenners wird der Luftdruckwächter auf 0 gestellt.Ist die Einregulierung abgeschlossen, wird der Luftdruck einreguliert. Die Regulierskala langsam im Uhrzeigersinndrehen, bis der Brenner abschaltet. Dann die Regulierskala entgegengesetz um einen Wert zurückdrehen,bis der Brenner wieder einschaltet. Mit dieser Einstellung den Brennerstart mehrmals wiederholen und bei Bedarfden Luftdruckwächter nachregulieren.Achtung:Der Luftdruckwächter muss nach Norm EN 676 den Brenner abschalten, bevor der CO-Wert in den Abgasen 1%(10.000 ppm) überschreitet. Um dies zu prüfen, ein Verbrennungsanalysegerät im Kamin anschließen, dieLuftansaugung des Ventilators langsam schließen und prüfen, ob der Brenner abschaltet, bevor der CO-Wert inden Abgasen höher als 1% ist.4.6 BETRIEBSABLAUFThermostatMotorZündtransformator1. Stufe Ventil1. Stufe Flamme2. Stufe Ventil2. Stufe FlammeStörabschaltungNormalStörabschaltung wegen Nichtzündung3s max.D41702s max.40s10s2s max.40s3s max.Sollte die Flamme während des Betriebes erlöschen, erfolgt eine Störabschaltung innerhalb 1 Sekunde .4.7 DIAGNOSTIK BETRIEBSABLAUFDie Bedeutung der verschiedenen Anzeigen während des Anlaufprogramms ist in folgender Tabelle erklärt:FARBCODETABELLESequenzenVorspülungZündungBetrieb mit Flamme OKBetrieb mit schwachter FlammeStromversorgung unter ~ 170VStörabschaltungFremdlichtFarbcode Legende: Aus Gelb Grün Rot27448 D

4.8 ENTRIEGELUNG DES STEUERGERÄTS UND VERWENDUNG DER DIAGNOSTIKDas mitgelieferte Steuergerät verfügt über eine Diagnosefunktion, mit der Ursachen eventueller Betriebsstörungenleicht festgestellt werden können (Anzeige: ROTE LED).Um diese Funktion zu verwenden, muss mindestens 10 Sekunden ab Störabschaltung gewartet werden,dann auf die Entriegelungstaste drücken.Das Steuergerät erzeugt eine Impulssequenz (im Abstand von 1 Sekunde), die sich in konstanten Intervallenvon 3 Sekunden wiederholt.Nachdem man gesehen hat, wie oft die LED blinkt, und nach Ermittlung der möglichen Ursache muss dasSystem rückgestellt werden, indem die Taste für eine Zeit zwischen 1 und 3 Sekunden gedrückt gehalten bleibt.ROTE LED einmindestens 10s warten> 3s aufEntriegelungsschalterStörabschaltung drücken Blinken 3sPauseBlinken Es folgt eine Liste mit den Methoden zur Entriegelung des Steuergeräts und zur Verwendung der Diagnostik.ENTRIEGELUNG DES STEUERGERÄTSZur Entriegelung des Steuergeräts wie folgt vorgehen: Für eine Zeit zwischen 1 und 3 Sekunden auf die Taste drücken.Der Brenner fährt nach einer Pause von 2 Sekunden ab dem Loslassen der Taste erneut an.Sollte der Brenner nicht anfahren, muss geprüft werden, ob der Grenzthermostat einschaltet.VISUELLE DIAGNOSTIKGibt an, welche Art von Defekt die Störabschaltung des Brenners verursacht hat.Um die Diagnostik zu sehen, wie folgt vorgehen: Nachdem die rote LED fest leuchtet (Störabschaltung des Brenners), die Taste länger als 3 Sekundengedrückt halten.Das Ende des Vorgangs wird durch ein gelbes Blinken angezeigt.Die Taste nach erfolgtem Blinken loslassen. Die Blinkhäufigkeit gibt die Ursache der Betriebsstörung an,siehe Tabelle unten.SOFTWAREDIAGNOSTIKGibt die Lebensdauer des Brenners mittels optischer PC-Verbindung an, mit Angabe der Betriebsstunden,der Anzahl und Arten von Störabschaltungen, der Seriennummer des Steuergeräts, usw...Um die Diagnostik zu sehen, wie folgt vorgehen: Nachdem die rote LED fest leuchtet (Störabschaltung des Brenners), die Taste länger als 3 Sekundengedrückt halten.Das Ende des Vorgangs wird durch ein gelbes Blinken angezeigt.Die Taste 1 Sekunde lang loslassen, dann erneut länger als 3 Sekunden drücken, bis ein weiteres gelbesBlinken zu sehen ist.Beim Loslassen der Taste wird die rote LED intermittierend und schnell blinken: erst dann kann die optischeVerbindung eingeschaltet werden.Nach Durchführung dieser Vorgänge muss das Steuergerät mit dem oben beschriebenen Entriegelungsverfahrenwieder auf den anfänglichen Zustand zurückgebracht werden.DRUCK AUF DIE TASTEVon 1 bis 3 SekundenLänger als 3 SekundenLänger als 3 Sekunden ab der visuellenDiagnoseSTATUS DES STEUERGERÄTSEntriegelung des Steuergeräts ohne Anzeige der visuellen Diagnose.Visuelle Diagnose der Störabschaltung:(intermittierendes Blinken der LED im Abstand von 1 Sekunde)Softwarediagnose mittels optischer Schnittstelle und PC(Ansicht der Betriebsstunden, Störungen, usw.)27449 D

Die Sequenz der vom Steuergerät abgegebenen Impulse gibt die möglichen Defekte an, die in der nachfolgendenTabelle verzeichnet sind.2 Blinken3 Blinken4 BlinkenSIGNAL7 Blinken10 BlinkenMÖGLICHE URSACHEInnerhalb der Sicherheitszeit wird keine stabile Flamme festgestellt:– Defekt am Ionisationsfühler;– Defekt an den <strong>Gas</strong>ventilen;– Umkehrung von Phase/Nullleiter;– Defekt am Zündtransformator;– Brenner nicht eingestellt (<strong>Gas</strong> nicht ausreichend).Minimalluftdruckwächter schließt nicht:– Auslösung für die Störabschaltung der VPS überprüfen;– Defekt am Luftdruckwächter;– Luftdruckwächter nicht eingestellt;– Der Motor des Gebläserad funktioniert nicht;– Ansprechen des Maximalluftdruckwächters.Minimalluftdruckwächter öffnet nicht oder Licht in der Kammer vor der Zündungvorhanden:– Defekt am Luftdruckwächter;– Luftdruckwächter schlecht eingestellt.Erlöschen der Flamme während des Betriebs:– Brenner nicht eingestellt (<strong>Gas</strong> nicht ausreichend);– Defekt an den <strong>Gas</strong>ventilen;– Kurzschluss zwischen Ionisationsfühler und Erde.– Anschlussfehler oder interne Störung.5. WARTUNGDer Brenner muß in regelmäßigen Zeitabständen und in Übereinstimmung mit den örtlichen Gesetzen undVorschriften vom Kundendienst gewartet werden.Die Wartung ist für den umweltfreundlichen Betrieb des Brenners unbedingt notwendig. Es wird dadurchsichergestellt, daß bestmögliche Energie-Verbrauchswerte erreicht werden, was mit einer Schadstoff-Reduzierung gleichzusetzten ist.Vor jeder Wartungsarbeit den Brenner stromlos schalten.WICHTIGSTE WARTUNGSARBEITEN:Brenner ca. 10 Minuten auf voller Leistung laufen lassen und prüfen, ob die Eichungen aller in vorliegenderAnleitung angegebener Element in 1. und 2. Stufe korrekt sind.Danach eine Verbrennungsanalyse durchführen und folgendes überprüfen. CO 2- Gehalt (%) Abgastemperatur im Kamin CO - Gehalt (ppm).274410 D

6. STÖRUNGEN / ABHILFENachfolgend finden Sie einige denkbare Ursachen und Abhilfemöglichkeiten für Störungen, die den Betrieb desBrenners beeinflussen oder einen nicht ordnungsgemäßen Betrieb des Brenners verursachen könnten.In den meisten Fällen führt eine Störung zum Aufleuchten der Kontrolleuchte in der Entstörtaste des Steuergeräts(10, Abb. 1, S. 1). Beim Aufleuchten dieses Signals kann der Brenner erst nach Drücken der Entstörtastewieder in Betrieb gesetzt werden. Wenn anschließend eine normale Zündung erfolgt, so war die Störabschaltungauf eine vorübergehende, ungefährliche Störung zurückzuführen. Wenn hingegen die Störabschaltung weiterhinfortbesteht, so sind die Ursachen der Störung und die entsprechenden Abhilfemaßnahmen folgender Tabelle zuentnehmen.STARTSCHWIERIGKEITENSignal Störungen Mögliche Ursache Empfohlene Abhilfe2 Blinken Störabschaltung des Brenners 1 - Ungenügender <strong>Gas</strong>fluß durch das . . . . . . Steigernnach der Vorbelüftung, und der Magnetventil.Sicherheitszeit ohne Flammenbildung.nicht.2 - Eines der beiden Magnetventile öffnet sich Austauschen3 - <strong>Gas</strong>druck zu gering . . . . . . . . . . . . . . . . . . Am Regler erhöhen4 - Zündelektrode schlecht eingestellt . . . . . . Einstellen, siehe S. 45 - Erdungselektrode für Isolator kaputt . . . . . Auswechseln6 - Hochspannungskabel defekt. . . . . . . . . . . Auswechseln7 - Hochspannungskabel durch hohe. . . . . . . .Temperatur verformtAuswechseln und schützen8 - Defekter Zündtransformator . . . . . . . . . . . Auswechseln9 - Falsche Elektrische Anschlüsse Ventile oder KontrollierenTransformator10 - Defektes Steuergerät . . . . . . . . . . . . . . . . Auswechseln11 - Ein Ventil vor der <strong>Gas</strong>armatur geschlossen Öffnen12 - Luft in den Leitungen. . . . . . . . . . . . . . . . . Entlüften13 - <strong>Gas</strong>ventile nicht verbunden oder mit. . . . .unterbrochener SpuleAnschlüsse überprüfenoder Spule auswechseln3 Blinken Brenner geht nicht an und eserfolgt eine Störabschaltung14 - Luftdruckwächter in Betriebsstellung . . . . Einstellen oder auswechselnDer Brenner fährt an und eserfolgt eine Störabschaltung- Luftdruckwächter schaltet nicht um, weilLuftdruck nicht ausreichend:15 - Luftdruckwächter falsch eingestellt . . . . . . Einstellen oder auswechseln16 - Leitung der Druckentnahmestelle des. . . . ReinigenDruckwächters verstopft17 - Kopf schlecht eingestellt . . . . . . . . . . . . . . Einstellen18 - Hoher Unterdruck im Feuerraum . . . . . . . Luft-Druckwächter anGebläse-AnsaugöffnunganschließenStörabschaltung bei Vorbelüftung 19 - Schütz zur Motorsteuerung defekt . . . . . . Auswechseln(nur dreiphasige Ausführung)20 - Defekter Elektromotor . . . . . . . . . . . . . . . . Auswechseln21 - Motorblock (dreiphasig). . . . . . . . . . . . . . . Auswechseln4 Blinken Der Brenner fährt an und eserfolgt eine Störabschaltung22 - Flammensimulation . . . . . . . . . . . . . . . . . . Das Steuergerät austauschenStörabschaltung bei Brennerstillstand23 - Nicht erloschene Flamme im Flammkopf .oder FlammensimulationFlamme beseitigen oderSteuergerät ersetzen6 Blinken Der Brenner fährt an und eserfolgt eine Störabschaltung24 - Stellmotor defekt oder falsch eingestellt . . Einstellen oder auswechseln274411 D

Signal Störungen Mögliche Ursache Empfohlene Abhilfe7 Blinken Störabschaltung des Brenners 25 - Das Betriebsmagnetventil lässt zu wenig. Steigernsofort nach Bildung der Flamme <strong>Gas</strong> durchfließen.26 - Ionisationsfühler schlecht eingestellt . . . . Einstellen, siehe S. 427 - Ungenügende Ionisation (unter 5 A) . . . . Sondenposition überprüfen28 - Geerdeter Fühler . . . . . . . . . . . . . . . . . . . Beseitigen oder Kabelauswechseln29 - Ungenügende Brennererdung . . . . . . . . . Erdung überprüfen30 - Phasen- und Nulleiteranschlüsse. . . . . . . Umkehrenumgekehrt31 - Störung Flammenüberwachung . . . . . . . . Das Steuergerät austauschenStörabschaltung des Brenners 32 - Zuviel Luft oder wenig <strong>Gas</strong> . . . . . . . . . . . Luft und <strong>Gas</strong> einstellenbei Wechsel zwischen 1. und 2.Stufe oder zwischen 2. und 1.StufeDie Störabschaltung erfolgt währenddes Brennerbetriebs33 - Ionisationssonde oder -Kabel geerdet . . . Beschädigte Teile auswechseln10 Blinken Brenner geht nicht an und es 34 - Falsche Elektrische Anschlüsse. . . . . . . . Kontrollierenerfolgt eine StörabschaltungKontrollierenStörabschaltung des Brenners 35 - Defektes Steuergerät . . . . . . . . . . . . . . . . Auswechseln36 - Vorhandensein elektromagnetischer . . . . Filtern oder beseitigenStörungen in den ThermostatleitungenKein Blinken Brenner geht nicht an 37 - Kein Strom . . . . . . . . . . . . . . . . . . . . . . . . Schalter schließen -Anschlüsse kontrollieren38 - Eine Grenz-oder SicherheitsfernsteuerungoffenEinstellen oder auswechseln39 - Leitungssicherung unterbrochen . . . . . . . Auswechseln40 - Defektes Steuergerät . . . . . . . . . . . . . . . . Auswechseln41 - Kein <strong>Gas</strong> . . . . . . . . . . . . . . . . . . . . . . . . . Die handbetätigten Ventilezwischen Zähler undArmatur öffnen42 - Netz-<strong>Gas</strong>druck nicht ausreichend . . . . . . Beim GASWERK nachfragen43 - Mindestgasdruckwächter schließt nicht . . Einstellen oder auswechseln44 - Der Stellmotor schaltet nicht in die Positionfür min. ZündungAuswechselnDer Brenner wiederholt pausenlosdie Anfahrphase, ohne dasseine Störabschaltung eintritt45 - Der <strong>Gas</strong>druck in der Leitung ist dem am Den Auslösedruck desMindestgasdruckwächter eingestellten Mindestgasdruckwächtersverringern. Den Ein-Wert sehr nahe. Der plötzliche Druckabfallbeim Öffnen des Ventils bewirkt die Öffnungdes Druckwächters. Dadurch schließt auswechseln.satz des <strong>Gas</strong>filterssich das Ventil sofort wieder, und der Brennerstellt sich ab. der Druck steigt an, derDruckwächter schließt und setzt eine neueAnfahrphase in Gang, und so weiter.Zündung mit Verpuffungen 46 - Kopf schlecht eingestellt . . . . . . . . . . . . . Einstellen. Siehe Seite 647 - Zündelektrode schlecht eingestellt. . . . . . Einstellen, siehe Seite 448 - Gebläseluftklappe falsch eingestellt, zu . . Einstellenviel Luft49 - Zu hohe Zündleistung . . . . . . . . . . . . . . . VerringernDer Brenner schaltet nicht zur 2.Stufe.50 - TR-Fernsteuerung schließt nicht . . . . . . . Einstellen oder auswechseln51 - Defektes Steuergerät . . . . . . . . . . . . . . . . Auswechseln52 - Defekter Stellmotor . . . . . . . . . . . . . . . . . AuswechselnBei Brennerstillstand Luftklappegeöffnet53 - Defekter Stellmotor . . . . . . . . . . . . . . . . . AuswechselnBemerkung: Sollten, trotz der obengennanten Maßnahmen, Schwierigkeiten beim Anlauf bleiben, überprüfen,daß keine Kurzschlüsse in den Leitungen des Motors, der <strong>Gas</strong>magnetventile, des Zündtransformatorsund in den äußeren Signalisierungen vorhanden sind, bevor man das Steuergerät ersetzt.274412 D

NORMALER BETRIEB / FLAMMENDETEKTIONSZEITDas Steuergerät hat eine weitere Funktion, durch die der korrekte Betrieb des Brenners geprüft werden kann(Anzeige: GRÜNE LED leuchtet ununterbrochen).Um diese Funktion zu nutzen, muss man mindestens zehn Sekunden ab der Inbetriebnahme des Brenners warten,und die Taste des Steuergerätes mindestens drei Sekunden lang drücken.Beim Loslassen der Taste beginnt die GRÜNE LED zu blinken, wie auf der Abbildung unten dargestellt.GRÜNE LED leuchtetmindestens 10s wartenTaste drückenPausefür > 3s signal 3 S.signalDie Impulse der LED erzeugen ein Signal mit zirka 3 Sekunden Unterbrechung.Die Anzahl der Impulse zeigt die DETEKTIONSZEIT des Fühlers ab der Öffnung der <strong>Gas</strong>ventile, gemäß folgenderTabelle.SIGNAL FLAMMENDETEKTIONSZEIT Bei jeder Inbetriebnahme des Brenners werden dieseDaten aktualisiert.1 BlinkenNach dem Ablesen kurz die Taste des Steuergerätes0,4 S.drücken, und der Brenner wiederholt denStartvorgang.2 BlinkenACHTUNG0,8 S.Wenn die Zeit > 2 S. ist, erfolgt eine verspäteteZündung.6 BlinkenPrüfen Sie die Einstellung der Hydraulikbremse des2,8 S.<strong>Gas</strong>ventils und die Einstellung der Luftklappe und desFlammkopfes.KIT INTERFACE ADAPTER RMG TO PC Code 3002719274413 D

SOMMAIRE1. DESCRIPTION DU BRULEUR. . . . . . . . 11.1 Matériel fourni . . . . . . . . . . . . . . . . . . . . 12. DONNEES TECHNIQUES . . . . . . . . . . . 22.1 Données techniques . . . . . . . . . . . . . . . 22.2 Dimensions . . . . . . . . . . . . . . . . . . . . . . 22.3 Plage de travail . . . . . . . . . . . . . . . . . . . 23. INSTALLATION. . . . . . . . . . . . . . . . . . . 33.1 Fixation à la chaudière . . . . . . . . . . . . . . 33.2 Positionnement sonde - électrode . . . . . 43.3 Schéma alimentation du <strong>gaz</strong> . . . . . . . . . 43.4 Installation électrique . . . . . . . . . . . . . . . 43.4.1 Installation électrique standard . . . . . . . 53.4.2 Installation électrique avec contrôled’étanchéité vannes . . . . . . . . . . . . . . . 64. FONCTIONNEMENT. . . . . . . . . . . . . . . . 64.1 Réglage de la combustion. . . . . . . . . . . . 64.2 Réglage tête de combustion . . . . . . . . . . . 64.3 Réglage servomoteur pour volet d’<strong>air</strong> . . . 74.4 Contrôle de la combustion. . . . . . . . . . . . 74.5 Pressostat <strong>air</strong> . . . . . . . . . . . . . . . . . . . . . 84.6 Cycle de démarrage . . . . . . . . . . . . . . . . 84.7 Diagnostic cycle de démarrage . . . . . . . . 84.8 Déblocage de la boîte de contrôle etutilisation de la fonction diagnostic . . . . . . 95. ENTRETIEN . . . . . . . . . . . . . . . . . . . . . . 106. ANOMALIES / REMEDES . . . . . . . . . . . 111. DESCRIPTION DU BRULEURBrûleur <strong>gaz</strong> fonctionnement à deux allures. Marquage CE conforme à la Directive Appareils à Gaz 90/396/CEE; PIN 0063AP6680.Conforme à les Directives: EMC 89/336/CEE - 2004/108/CE, Basse Tension 73/23/CEE - 2006/95/CEet Rendement 92/42/CEE. Brûleur conforme au degré de protection IP X0D (IP 40) selon EN 60529. Le brûleur est homologué pour un fonctionnement intermittent selon la Directive EN 676. Rampe <strong>gaz</strong> conforme à EN 676.Fig. 11 – Servomoteur pour volet d’<strong>air</strong>2 – Volets d'<strong>air</strong>3 – Prise 2 ème allure à 4 pôles4 – Prise alimentation ettélécommandes à 7 pôles5 – Prise rampe <strong>gaz</strong> à 6 pôles6 – Passe-câble7 – Vis pour fixation capot8 – Pressostat <strong>air</strong>9 – Boîte de commande et contrôle10 – Bouton de réarmement avecsignalisation de sécurité11098D41737 6 5 4 32NOTELe passe-câble (6) et la vis de fixation pour capot (7), livrés avec le brûleur, doivent être montés du mêmecôté de la rampe <strong>gaz</strong>.1.1 MATERIEL FOURNIJoint isolant . . . . . . . . . . . . . . . . N° 1 Vis et écrous fixation bride sur la chaudière . . . . N° 4Passe-câble . . . . . . . . . . . . . . . . N° 1 Vis pour fixation capot . . . . . . . . . . . . . . . . . . . . N° 1Charnière . . . . . . . . . . . . . . . . . . N° 1 Fiche à 7 pôles . . . . . . . . . . . . . . . . . . . . . . . . . . N° 1Fiche à 4 pôles . . . . . . . . . . . . . N° 127441 F

2. DONNEES TECHNIQUES2.1 DONNEES TECHNIQUESPuissance thermique (1) 29/41 ÷ 106 kW - 25.000/35.000 ÷ 91.000 kcal/hGaz naturel (Famille 2)Pci: 8 ÷ 12 kWh/Nm 3 - 7.000 ÷ 10.340 kcal/Nm 3Pression: min. 16 mbar – max. 100 mbarAlimentation électriqueMonophasée, 230V ± 10% ~ 50HzMoteur 230V / 0,7ACondensateur 2 µFTransformateur d’allumage Prim<strong>air</strong>e 230V / 1,8A - Second<strong>air</strong>e 8 kV / 30 mAPuissance électrique absorbée 0,13 kW(1) Conditions de référence: Température 20°C - Pression barométrique 1013 mbar – Altitude 0 m auniveau de la mer.Pour <strong>gaz</strong> de la famille 3 (GPL), kit sur demande.PAYS DE AT ES - GB - IE LUCATEGORIE GAZ II2ELL3B/P II2H3B/P II2H3P II2E3B/P2.2 DIMENSIONSBrûleurBride305 63110 346 185 17045°45°262Rp 3/420414216011ø 105D426033 61 Tête de combustion longue sur demande1302.3 PLAGE DE TRAVAIL (selon EN 676)Pression dans la chambre decombustion en mbarD51752,42,01,61,20,80,4025 30 40 50 60 70 80 90 100 110 kW25.000 35.000 45.000 55.000 65.000 75.000 85.000 95.000 kcal/hPuissance thermique27442 F

CHAUDIERE D’ESSAILa plage d’utilisation a été obtenue avec une chaudière d’essai conforme à la norme EN 676.CHAUDIERE COMMERCIALEL’accouplement brûleur/chaudière ne pose pas de problèmes si la chaudière est conforme à la norme EN 303et si la chambre de combustion a des dimensions simil<strong>air</strong>es à celles prévues dans la norme EN 676.Par contre, si le brûleur doit être accouplé à une chaudière commerciale qui n’est pas conforme à la normeEN 303 ou dont les dimensions de la chambre de combustion sont plus petites que celles indiquées dansla norme EN 676, consulter le fabriquant.CORRELATION ENTRE PRESSION DU GAZ ET PUISSANCEPour obtenir la puissance maxi, il faut avoir 5,25 mbar mesurée au manchon (M2, voir chapitre 3.3, page 4)avec chambre de combustion à 0 mbar et <strong>gaz</strong> G20 - Pci = 10 kWh/Nm 3 (8.570 kcal/Nm 3 ).Pression <strong>gaz</strong> à la têtede combustion en mbarD51767654321025 30 40 50 60 70 80 90 100 110 kW3. INSTALLATION25.000 35.000 45.000 55.000 65.000 75.000 85.000 95.000 kcal/hLE BRÛLEUR DOIT ÊTRE INSTALLÉ CONFORMÉMENT AUX LOIS ET AUX RÉGLEMENTATIONSLOCALES.3.1 FIXATION A LA CHAUDIEREPuissance thermiqueIMPORTANT Enlever ensuite la tête de combustion du brûleuren desserrant l’écrou (1), ôter le groupe (A).La plaque de la chaudière doit avoir une épaisseurmaximum de 90 mm. Habillage réfract<strong>air</strong>e compris.Si l’épaisseur était supérieure (max. 150 mm), utiliserune rallonge pour tête de combustion, à demander séparément.MONTAGECHARNIEREFixer le groupe (B) à la plaque (2) de la chaudière,interposer le joint isolant (3) livré avecle brûleur1 3 2S7392D4261AB27443 F

3.2 POSITIONNEMENT SONDE - ELECTRODE~ 40 mmElectrode d’allumageSondeInjecteurSonde2,2Electrode==D5104ATTENTION 2 ÷ 3 mm3.3 SCHEMA ALIMENTATION DU GAZ12 3 M1 4 5 6 7 8D42621 – Conduit arrivée du <strong>gaz</strong>2 – Robinet de barrage (à charge de l’installateur)M23 – Manomètre pression du <strong>gaz</strong> (à charge de l’installateur)4 – Filtre8 – Vanne de réglage 1ère et 2ème allure5 – Pressostat <strong>gaz</strong>M1 – Prise pour le contrôle de la pression <strong>gaz</strong> à l’alimentation6 – Vanne de sécurité7 – Régulateur de pressionM2 – Prise pour le contrôle de la pression à la têteRAMPE GAZ SELON EN 676La rampe <strong>gaz</strong> est fournie à part, voir les notices jointes pour son réglage.RAMPE GAZ3.4 INSTALLATION ELECTRIQUECONNEXIONSTYPE CODE ENTREE SORTIEEMPLOIMBZRDLE 405 B01 3970084 Rp 1/2 Rp 3/4 Gaz naturel ≤ 80 kW et GPLMBZRDLE 407 B01 3970537 Rp 3/4 Rp 3/4 Gaz naturel et GPLATTENTION: Ne pas inverser le neutre et la phase, respecter exactement le schéma indiqué et brancher correctement à la terre. La section des conducteurs doit être d'au moins 1 mm². (Sauf des indications différentes prévues par les normes et leslois locales). Les branchements électriques exécutés par l’installateur doivent respecter le règlement en vigueur dans le Pays.27444 F

Vérifier l’arrêt du brûleur en ouvrant le thermostat de chaudière et la mise en sécurité en débranchant le connecteurinséré dans le fil rouge de la sonde de révélation flamme, extérieur à la boîte de contrôle.REMARQUESLes brûleurs ont été homologués pour un fonctionnement intermittent, ce qui signifie qu'ils doivent obligatoirement s'arrêterau moins une fois toutes les 24 heures pour permettre à la boîte de contrôle électrique de vérifier son efficacité au démarrage.L'arrêt du brûleur est normalement assuré par le thermostat limite (TL) de la chaudière. Si ce n'est pas le cas, il est nécess<strong>air</strong>ede monter un interrupteur hor<strong>air</strong>e à côté du thermostat limite (TL) pour qu'il arrête le brûleur au moins une foistoutes les 24 heures.3.4.1 INSTALLATION ELECTRIQUE STANDARDSondeServomoteur volet d’<strong>air</strong>ElectrodeConnecteurATTENTIONEn cas d’alimentationphase / phase, il estnécess<strong>air</strong>e de relierla borne 6 à la bornede terre dans le bornierde la boîte decontrôle.Transformateurd’allumagePressostat <strong>air</strong>Boîte de contrôleRMG 88.620A2CondensateurBleuBlancNoirMoteurLEGENDEXP4 – Prise 4 pôlesXP6 – Prise 6 pôlesXP7 – Prise 7 pôlesX4 – Fiche 4 pôlesX6 – Fiche 6 pôlesX7 – Fiche 7 pôlesB4 – Signalis. de fonction. 1ère allureB5 – Signalis. de fonction. 2ème allureh1 – Compteur hor<strong>air</strong>e 1ère allureh2 – Compteur hor<strong>air</strong>e 2ème allurePG – Pressostat <strong>gaz</strong> miniS3 – Signalis. de sécurité à distance(230V - 0,5A max.)AntiparasiteTerre brûleurREALIZEEN USINEA LA CHARGE DEL’INSTALLATEURD4147T6A – FusibleTL – Thermostat de limiteTR – Thermostat 2ème allureTS – Thermostat de sécuritéV10 – Vanne de sécuritéV11 – Vanne 1ère allureV12 – Vanne 2ème allure230V ~ 50Hz Connecter le thermostat 2 ème allure entre T6 et T8 enenlevant le pont27445 F

3.4.2 INSTALLATION ELECTRIQUE AVEC CONTROLE D’ETANCHEITE VANNES (DUNGS VPS 504)A LA CHARGE DEL’INSTALLATEURD4148230V ~ 50HzConnecter le thermostat 2 ème allure entre T6 et T8 en enlevant le pont.LEGENDEX4 – Fiche 4 pôlesX6 – Fiche 6 pôlesX7 – Fiche 7 pôlesB4 – Signalis. de fonction. 1ère allureB5 – Signalis. de fonction. 2ème allureh1 – Compteur 1ère allureh2 – Compteur 2ème allurePG – Pressostat <strong>gaz</strong> miniS3 – Signalis. de sécurité à distance(230V - 0,5A max.)T6A –FusibleTL – Thermostat de limiteTR – Thermostat 2ème allureTS – Thermostat de sécuritéV10 – Vanne de sécuritéV11 – Vanne 1ère allureV12 – Vanne 2ème allure4. FONCTIONNEMENT4.1 REGLAGE DE LA COMBUSTIONConformément à la Directive rendement 92/42/CEE, suivre lesindications du manuel de la chaudière pour monter le brûleur,effectuer le réglage et l’essai, contrôler la concentration de CO etCO 2 , dans les fumées, leur température et celle moyenne de l’eaude la chaudière.Le réglage de la tête de combustion et du volet d’<strong>air</strong> se fait enfonction du débit nécess<strong>air</strong>e à la chaudière.4.2 REGLAGE TETE DE COMBUSTIONDesserrer la vis (A), déplacer le coude (B) de façon à ce que lasurface postérieure du manchon (C) corresponde avec l’encochedésirée. Serrer la vis (A).CABS7015Exemple:Le brûleur est monté sur une chaudièrede 72 kW.Supposant un rendement de 90%, lebrûleur devra débiter environ 80 kW.Le diagramme démontre que pour cettepuissance le réglage doit être exécutésur l’encoche 3.kcal/h90.00080.00070.00060.000kW110100908070D5178Le diagramme est indicatif et doit êtreutilisé pour une régulation initiale.Pour garantir le bon fonctionnement dupressostat <strong>air</strong>, il peut être nécess<strong>air</strong>e deréduire l’ouverture de la tête de combustion(encoche vers la position. 0).50.00040.00030.00020.00060504030200 1 2 3 4 5N° encoche27446 F

4.3 REGLAGE SERVOMOTEUR POUR VOLET D’AIRARRETCAME ILa came I est réglé en usine et sa position correspondau volet d’<strong>air</strong> totalement fermé. (Valeur de référence0°). Ne modifier en aucun cas ce réglage.PREMIERE ALLURE CAME VLa came V permet le réglage du volet d’<strong>air</strong> pour la1 ère allure (2, fig. 2).Il faut le régler en descente (volet en fermeture) en agissantsur la vis micrométrique.On obtient la position définitive après le réglage de la2 ème allure.D1777Vis micrométriqueOuverture +Fermeture –DEUXIEME ALLURE CAME IILa came II permet le réglage du volet d’<strong>air</strong> pour la deuxième allure.(Valeur de référence 60°, ne pas dépasser 70°).Ne modifier en aucun cas ce réglage.On règle l’<strong>air</strong> de la 2 ème allure en agissant sur le volet en tôle (1, fig. 2).La came III commande l’ouverture de la vanne <strong>gaz</strong> de 2 ème allure etdoit toujours devancer La came II d’au moins 15°.Fig. 2Attention:Suivre les indications suivantes pour le réglage de la puissance de 1 èreet de 2 ème allure:– le rapport de puissance entre la 1 ère et la 2 ème allure doit être aumaximum de 1 : 2, si ce rapport est dépassé, il faut utiliser le contrôled’étanchéité des vannes.– quoi qu’il en soit, la puissance minimum du brûleur en 1 ère allure nedoit pas être inférieure à la valeur indiquée dans la plage de puissance.E9085124.4 CONTROLE DE LA COMBUSTIONIl est conseillé de régler le brûleur selon les indications reprises dans le tableau et en fonction du type de<strong>gaz</strong> utilisé:EN 676EXCES D’AIR:puissance max. λ ≤ 1,2 – puissance min. λ ≤ 1,3GAZCO 2 max. théoriqueRéglage CO 2 % CO0 % O 2 λ = 1,2 λ = 1,3 mg/kWhNO xmg/kWhG 20 11,7 9,7 9,0 ≤ 100 ≤ 170G 25 11,5 9,5 8,8 ≤ 100 ≤ 170G 30 14,0 11,6 10,7 ≤ 100 ≤ 230G 31 13,7 11,4 10,5 ≤ 100 ≤ 230COURANT D’IONISATIONL’intensité minimum nécess<strong>air</strong>e au bon fonctionnementde la boîte de contrôle est de 3 µA. Lebrûleur fonctionne avec une intensité nettementsupérieure, ne nécessitant normalement aucuncontrôle. Cependant, si l’on veut mesurer le courantd’ionisation il faut ouvrir le connecteur placédans le câble rouge de la sonde et insérerun micro-ampèremètre.Bornier boîtede contrôle10ConnecteurD5006Sonde27447 F

4.5 PRESSOSTAT AIREffectuer le réglage du pressostat <strong>air</strong> après toutes les autres régulations du brûleur avec le pressostat <strong>air</strong> régléen début d’échelle. Avec le brûleur fonctionnant au minimum de puissance, augmenter la pression du réglageen tournant lentement le bouton gradué dans le sens hor<strong>air</strong>e jusqu’à l’arrêt du brûleur. Puis tourner dans le sensinverse le même bouton d’une graduation et répéter le démarrage du brûleur pour vérifier le bon fonctionnement.Si le brûleur se met en sécurité, tourner dans le même sens d’une 1/2 graduation.Attention:Conformément à la norme EN 676, le pressostat <strong>air</strong> doit intervenir quand le CO dans les produits de combustiondépasse 1% (10.000 ppm). Pour ce contrôle, insérer un analyseur de combustion dans la cheminée,obturer lentement l’aspiration d’<strong>air</strong> et vérifier que le brûleur se met en sécurité avant que le pourcentage de COdans les produits de combustion atteigne 1%.4.6 CYCLE DE DEMARRAGEThermostatMoteurTransf. d’allumageVanne 1ère allure1ère allureVanne 2ème allure2ème allureSécuritéNormal3s max.Mise en sécurité par défaut d’allumageD41702s max.40s10s2s max.40s3s max.Si la flamme s’éteint durant le fonctionnement, le brûleur se met en sécurité en moins d’une seconde.4.7 DIAGNOSTIC CYCLE DE DÉMARRAGEPendant le programme de démarrage, les indications sont expliqées dans le tableau suivant:TABLEAU CODE COULEURSéquencesCode CouleurPréventilation Phase d’allumage Fonctionnement avec flamme ok Fonctionnement avec signal de flamme faible Alimentation électrique inférieure à ~ 170V Sécurité Lumière étrangère Légende: Eteint Jaune Vert Rouge27448 F

4.8 DÉBLOCAGE DE LA BOÎTE DE CONTRÔLE ET UTILISATION DE LA FONCTION DIA-GNOSTICLa boîte de contrôle fournie de série a une fonction diagnostic qui permet de déterminer facilement les causeséventuelles d’un mauvais fonctionnement quelconque (signalisation: LED ROUGE).Pour pouvoir utiliser cette fonction, il faut attendre au moins 10 secondes après la mise en sécurité (blocage)et appuyer ensuite sur le bouton de déblocage.La boîte de contrôle génère une série d’impulsions (toutes les secondes) qui se répète constamment toutesles 3 secondes.Après avoir affiché le nombre de clignotements et déterminé la cause possible, remettre le système à zéroen appuyant sur le bouton sans le relâcher pendant un temps de 1 à 3 secondes.LED ROUGE alluméattendre au moins 10sAppuyer sur déblocageBlocage pendant > 3s ImpulsionsIntervalle3sImpulsions Nous énumérons ci-dessous les méthodes possibles pour débloquer la boîte de contrôle et utiliser la fonctionde diagnostic.DÉBLOCAGE DE LA BOÎTE DE CONTRÔLEProcéder comme suit pour débloquer la boîte de contrôle: Appuyer sur le bouton pendant un temps de 1 à 3 secondes.Le brûleur se remet en marche 2 secondes après avoir relâché le bouton.Si le brûleur ne redémarre pas, vérifier la fermeture du thermostat limite.DIAGNOSTIC VISUELIndique le type de panne qui a provoqué le blocage du brûleur.Procéder comme suit pour afficher le diagnostic: Appuyer sur le bouton pendant plus de 3 secondes à partir du moment où le led rouge reste allumé fixement(blocage du brûleur).La fin de l’opération sera indiquée par un clignotement jaune.Relâcher ensuite le bouton. Le nombre de clignotements indique la cause du mauvais fonctionnementreportée dans le tableau ci-dessous.DIAGNOSTIC FOURNI PAR LE LOGICIELIl détermine l’état du brûleur grâce à une interface optique à l’ordinateur en en indiquant les heures defonctionnement, le nombre et le type de blocages, le numéro de série de la boîte de contrôle, etc...Procéder comme suit pour afficher le diagnostic: Appuyer sur le bouton pendant plus de 3 secondes à partir du moment où le led rouge reste allumé fixement(blocage du brûleur).La fin de l’opération sera indiquée par un clignotement jaune.Relâcher le bouton pendant 1 seconde et appuyer de nouveau sur ce dernier pendant plus de 3 secondesjusqu’à ce qu’un autre clignotement jaune apparaisse.Quand l’opérateur relâche le bouton, le led rouge clignote plusieurs fois par intermittence: ce n’estqu’alors qu’il peut brancher l’interface optique.Quand ces opérations sont terminées, rétablir l’état initial de la boîte de contrôle en utilisant la procédurede déblocage décrite plus haut.PRESSION SUR LE BOUTONDe 1 à 3 secondesPlus de 3 secondesPlus de 3 secondes à partir de lacondition de diagnostic visuelÉTAT DE LA BOÎTE DE CONTRÔLEDéblocage de l’appareil sans affichage du diagnostic visuel.Diagnostic visuel de la condition de blocage:(le led clignote avec un intervalle d’une seconde).Diagnostic fourni par le logiciel grâce à l’interface optique et àl’ordinateur (possibilité d’afficher les heures de fonctionnement,les anomalies, etc.).27449 F

La série d’impulsions émises par la boîte de contrôle indique les types de panne possibles qui sont énuméréesdans le tableau suivant.SIGNAL2 impulsions3 impulsions4 impulsions7 impulsions10 impulsionsCAUSE PROBABLEUn signal stable de flamme n’est pas détecté durant le temps de sécurité:– anomalie de la sonde d’ionisation;– anomalie vannes <strong>gaz</strong>;– inversion phase/ neutre;– anomalie transformateur d’allumage;– brûleur pas réglé (<strong>gaz</strong> insuffisant).Le pressostat <strong>air</strong> minimum ne se ferme pas:– vérifier s’il y a eu mise en sécurité du VPS;– anomalie du pressostat <strong>air</strong>;– pressostat <strong>air</strong> pas réglé;– le moteur de la turbine ne marche pas;– intervention du pressostat <strong>air</strong> maximum.Le pressostat <strong>air</strong> minimum ne s’ouvre pas ou il y a une ouverture dans lachambre avant l’allumage:– anomalie du pressostat <strong>air</strong>;– pressostat <strong>air</strong> pas réglé.Disparition de la flamme durant le fonctionnement:– brûleur pas réglé (<strong>gaz</strong> insuffisant);– anomalie vannes <strong>gaz</strong>;– court-circuit entre la sonde d’ionisation et la terre.– Erreur de connexion ou avarie à l’intérieur.5. ENTRETIENLe brûleur a besoin d’un entretien périodique qui doit être exécuté par du personnel spécialisé, conformémentaux lois et aux réglementations locales.L’entretien est indispensable pour un bon fonctionnement du brûleur, cela évite également les consommationsde combustible excessives et donc les émissions d’agents polluants.Avant chaque opération de nettoyage ou de contrôle, couper l’alimentation électrique en agissantsur l’interrupteur général.LES OPERATIONS DE BASE A EFFECTUER SONT LES SUIVANTES:Laisser le brûleur fonctionner à plein régime pendant environ 10 minutes et contrôler les bons réglages detous les éléments indiqués dans cette notice. Effectuer ensuite une analyse de la combustion en vérifiant: Pourcentage de CO2 Température des fumées de la cheminée Contenu de CO (ppm).274410 F

6. ANOMALIES / REMEDESLa liste ci-dessous donne un certain nombre de causes d’anomalies et leurs remèdes. Problèmes qui setraduisent par un fonctionnement anormal du brûleur.Un défaut, dans la grande majorité des cas, se traduit par l’allumage du signal sur le bouton de réarmementmanuel de la boîte de commande et de contrôle (10, fig. 1, page 1).Quand celui-ci est allumé, une remise en marche est possible après avoir appuyé sur ce bouton; ceci fait, sil’allumage est normal, l’arrêt intempestif du brûleur est attribué à un problème occasionnel et, de toute façonsans danger. Dans le cas contr<strong>air</strong>e, si la mise en sécurité persiste, il y a lieu de se référer au tableau suivant.DIFFICULTES D’ALLUMAGESignal Inconvénient Cause probable Remède conseillé2 clignotements Après la préventilation 1 - L'électrovanne de fonctionnement fait. . . . Augmenteret le temps de sécurité, passer peu de <strong>gaz</strong>.le brûleur se met en 2 - Une des deux électrovannes ne s'ouvre . . Remplacersécurité sans apparitionde flammepas.3 - Pression <strong>gaz</strong> trop faible. . . . . . . . . . . . . . . L'augmenter au régulateur4 - Électrode d'allumage mal réglée . . . . . . . . Régler, voir p. 45 - Électrode à la masse à cause de la rupture. Remplacerde l'isolant6 - Câble haute tension défectueux . . . . . . . . Remplacer7 - Câble haute tension déformé par haute . . Le remplacer et le protégertempérature8 - Transformateur d'allumage défectueux. . . Remplacer9 - Raccordements électriques vannes ou . . . Contrôlertransformateur mal faits10 - Coffret de sécurité défectueux . . . . . . . . . Remplacer11 - Une vanne fermée en amont de la rampe. Ouvrir<strong>gaz</strong>12 - Air dans les conduites . . . . . . . . . . . . . . . . Purger13 - Vannes <strong>gaz</strong> non raccordées ou bobine. . .interrompueContrôler les raccordements ouremplacer la bobine3 clignotements Le brûleur ne démarrepas et se met en sécurité.14 - Pressostat <strong>air</strong> en position de. . . . . . . . . . .fonctionnementRégler ou remplacerLe brûleur démarre etse met en sécuritéBlocage durant la préventilation4 clignotements Le brûleur démarre etse met en sécuritéMise en sécurité àl'arrêt du brûleur6 clignotements Le brûleur démarre etse met en sécurité- Pressostat <strong>air</strong> ne commute pas parce quepression <strong>air</strong> insuffisante:15 - Pressostat <strong>air</strong> mal réglé . . . . . . . . . . . . . . Régler ou remplacer16 - Tube de prise de pression du pressostat . Nettoyerobstrué17 - Tête mal réglée . . . . . . . . . . . . . . . . . . . . . Régler18 - Haute pression dans le foyer . . . . . . . . . . Raccorder le pressostat <strong>air</strong> à l'aspirationdu ventilateur19 - Contacteur de commande du moteur . . . . Remplacerdéfectueux (uniquement version triphasée)20 - Moteur électrique défectueux . . . . . . . . . . Remplacer21 - Mise en sécurité du moteur (uniquement . Remplacerversion triphasée)22 - Simulation de flamme . . . . . . . . . . . . . . . . Remplacer le coffret de sécurité23 - Permanence de flamme ou simulation de. Eliminer la permanence de flammeflamme dans la tête de combustion ou remplacer le coffret de sécurité24 - Servomoteur défectueux ou mal réglé . . . Remplacer ou régler274411 F

Signal Inconvénient Cause probable Remède conseillé7 clignotements Le brûleur se met ensécurité tout de suiteaprès l'apparition deflamme.Blocage du brûleur lorsdu passage de la 1e àla 2e allure ou de la 2eà la 1e allure.25 - L'électrovanne de fonctionnement fait . . . Augmenterpasser peu de <strong>gaz</strong>26 - Sonde d'ionisation mal réglée . . . . . . . . . Régler, voir p. 427 - Ionisation insuffisante (inférieure 5 A) . . . Contrôler la position de la sonde28 - Sonde à la masse. . . . . . . . . . . . . . . . . . . L'éloigner ou remplacer le câble29 - La mise à la terre du brûleur n'est pas . . . Revoir la mise à la terresuffisamment efficace30 - Phase et neutre inversés . . . . . . . . . . . . . Inverser31 - Panne du circuit de détection de flamme . Remplacer le coffret de sécurité32 - Trop d'<strong>air</strong> ou peu de <strong>gaz</strong> . . . . . . . . . . . . . Régler <strong>air</strong> et <strong>gaz</strong>En cours du fonctionnement,33 - Sonde ou câble d'ionisation à la masse . . Remplacer pièces endommagéesle brûleurs'arrête, puis se bloque.10 clignotements Le brûleur ne démarre 34 - Raccordements électriques mal faits . . . . Contrôlerpas et se met en sécurité.Le brûleur se met en 35 - Coffret de sécurité défectueux . . . . . . . . . Remplacersécurité36 - Présence de perturbations. . . . . . . . . . . . .électromagnétiques sur leslignes desthermostatsFiltrer ou éliminerPas de clignotementLe brûleur ne démarrepasLe brûleur continue àrépéter le cycle dedémarrage sans miseen sécuritéAllumages avec saccades.Le brûleur n'atteint pasla 2e allure.Brûleur arrêté avecvolet d'<strong>air</strong> ouvert37 - Absence de courant électrique. . . . . . . . . Fermer interrupteurs Contrôler raccordements38 - Télécommande de limite ou de sécurité. . Régler ou remplacerouverte39 - Fusible de ligne interrompu . . . . . . . . . . . Remplacer40 - Coffret de sécurité défectueux . . . . . . . . . Remplacer41 - Le <strong>gaz</strong> manque. . . . . . . . . . . . . . . . . . . . . Ouvrir les vannes manuelles entrele contacteur et la rampe42 - Pression <strong>gaz</strong> réseau insuffisante . . . . . . . Contacter la SOCIETE DU GAZ43 - Le pressostat <strong>gaz</strong> minimum ne ferme pas Régler ou remplacer44 - Le servomoteur ne se porte pas en . . . . . Remplacerposition minimum d'allumage45 - La pression du <strong>gaz</strong> en réseau est proche Réduire la pression d'interventionde la valeur a laquelle le pressostat <strong>gaz</strong> du pressostat <strong>gaz</strong> minimum. Remplacerla cartouche du filtre à <strong>gaz</strong>.minimum est réglé. La chute de pressionsoudaine suite à l'ouverture de la vanneprovoque l'ouverture tempor<strong>air</strong>e du pressostat,la vanne se ferme aussitôt et lebrûleur s'arrête La pression augmente ànouveau, le pressostat se ferme et faitrépéter le cycle de démarrage. Et ainsi desuite.46 - Tête mal réglée . . . . . . . . . . . . . . . . . . . . Régler. Voir page 647 - Électrode d'allumage mal réglée . . . . . . . Régler, voir page 448 - Volet ventilateur mal réglé, trop d'<strong>air</strong> . . . . Régler49 - Puissance à l’allumage trop élevée.. . . . . Réduire50 - Télécommande TR ne ferme pas. . . . . . . Régler ou remplacer51 - Coffret de sécurité défectueux . . . . . . . . . Remplacer52 - Servomoteur défectueux . . . . . . . . . . . . . Remplacer53 - Servomoteur défectueux . . . . . . . . . . . . . RemplacerN.B.: S’il demeure des difficultés de démarrage même après les interventions mentionnées ci-dessus,vérifier avant de remplacer la boîte de contrôle s’il n’y a pas de court-circuits sur les lignes dumoteur, des vannes <strong>gaz</strong>, du transformateur d’allumage et des signalisations extérieures.274412 F

FONCTIONNEMENT NORMAL / TEMPS DE DÉTECTION FLAMMELa boîte de contrôle sert également à contrôler le bon fonctionnement du brûleur (signalisation: LED VERTEconstamment allumée).Pour utiliser cette fonction il faut attendre dix secondes à partir de l'allumage du brûleur et appuyer sur le boutondu coffret de sécurité pendant au moins trois secondes.Lorsque l'on relâche le bouton, la LED VERTE commence à clignoter, comme illustré dans la figure suivante.LED VERTE alluméeattendre au moins 10sappuyer sur le boutonIntervallependant > 3s signal 3ssignalLes impulsions de la LED sont un signal qui se répète environ toutes les 3 secondes.Le nombre des impulsions identifiera le TEMPS DE DÉTECTION de la sonde de l'ouverture des vannes <strong>gaz</strong>,d'après le tableau suivant.SIGNAL TEMPS DE DÉTECTION DE LA FLAMME Cette donnée est mise à jour à chaque démarrage dubrûleur.1 clignotementUne fois effectuée la lecture, en appuyant légèrement0.4 ssur le bouton de la boîte de contrôle, le brûleur répètele cycle de démarrage.2 clignotementsATTENTION0.8 sSi le temps est de > 2 s l'allumage est retardé.Vérifier le réglage du frein hydraulique sur la vanne6 clignotements<strong>gaz</strong> et le réglage du volet d'<strong>air</strong> et de la tête de2.8 scombustion.KIT INTERFACE ADAPTER RMG TO PC Code 3002719274413 F

INDEX1. BURNER DESCRIPTION. . . . . . . . . . . . 11.1 Burner equipment . . . . . . . . . . . . . . . . . 12. TECHNICAL DATA . . . . . . . . . . . . . . . . 22.1 Technical data . . . . . . . . . . . . . . . . . . . . 22.2 Overall dimensions . . . . . . . . . . . . . . . . 22.3 Working field . . . . . . . . . . . . . . . . . . . . . 23. INSTALLATION. . . . . . . . . . . . . . . . . . . 33.1 Boiler fixing . . . . . . . . . . . . . . . . . . . . . . 33.2 Probe-electrode positioning . . . . . . . . . . 43.3 <strong>Gas</strong> feeding line . . . . . . . . . . . . . . . . . . . 43.4 Electrical wiring . . . . . . . . . . . . . . . . . . . 43.4.1 Standard electrical wiring . . . . . . . . . . . 53.4.2 Electrical wiring with gas leak controldevice . . . . . . . . . . . . . . . . . . . . . . . . . . 64. WORKING . . . . . . . . . . . . . . . . . . . . . . . 64.1 Combustion adjustment. . . . . . . . . . . . . . 64.2 Combustion head setting. . . . . . . . . . . . . 64.3 Setting of the <strong>air</strong> damper actuator . . . . . . 74.4 Combustion check. . . . . . . . . . . . . . . . . . 74.5 Air pressure switch . . . . . . . . . . . . . . . . . 84.6 Burner start-up cycle . . . . . . . . . . . . . . . . 84.7 Start-up cycle diagnostics . . . . . . . . . . . . 84.8 Resetting the control box and usingdiagnostics . . . . . . . . . . . . . . . . . . . . . . . 95. MAINTENANCE . . . . . . . . . . . . . . . . . . . 106. FAULTS / SOLUTIONS . . . . . . . . . . . . . 111. BURNER DESCRIPTION<strong>Gas</strong> burner with two stage working. CE marking according to <strong>Gas</strong> Appliance Directive 90/396/EEC; PIN 0063AP6680.According to directives: EMC 89/336/EEC - 2004/108/EC, Low Voltage 73/23/EEC - 2006/95/EC, Machines98/37/EEC and Efficiency 92/42/EEC. The burner is approved for intermittent operation as per Directive EN 676. The burner meets protection level of IP X0D (IP 40), EN 60529. <strong>Gas</strong> train according to EN 676.Fig. 11 – Air damper actuator2 – Air dampers3 – 4 pole socket for 2 nd stage4 – 7 pole socket for electrical supplyand control5 – 6 pole socket for gas train6 – Cable grommet7 – Screw for fixing the cover8 – Air pressure switch9 – Control box10 – Reset button with lock-out lamp10981NOTEThe cable grommet (6) and the screw for fixing the cover (7) supplied with the burner, must be fitted to thesame side of the gas train.1.1 BURNER EQUIPMENTInsulating gasket . . . . . . . . . . . . . No. 1 Screws and nuts for flange to be fixed to boiler . . No. 4Cable grommet . . . . . . . . . . . . . . No. 1 Screw for fixing the cover . . . . . . . . . . . . . . . . . . . No. 1Hinge . . . . . . . . . . . . . . . . . . . . . . No. 1 7 pin plug . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . No. 14 pin plug . . . . . . . . . . . . . . . . . . . No. 1D41737 6 5 4 3227441 GB

2. TECHNICAL DATA2.1 TECHNICAL DATAThermal power (1) 29/41 – 106 kW - 25,000/35,000 – 91,000 kcal/hNatural gas (Family 2)Net heat value: 8 – 12 kWh/Nm 3 - 7,000 – 10,340 kcal/Nm 3Pressure: min. 16 mbar - max. 100 mbarElectrical supplySingle phase, 230V ± 10% ~ 50HzMotor 230V / 0.7ACapacitor 2 µFIgnition transformer Primary 230V / 1.8A - Secondary 8 kV - 30 mAAbsorbed electrical power 0.13 kW(1) Reference conditions: Temp. 20°C - Barometric pressure 1013 mbar – Altitude 0 m above sea level.For gas family 3 (LPG) ask for separate kit.COUNTRY DE AT ES - GB - IE LUGAS CATEGORY II2ELL3B/P II2H3B/P II2H3P II2E3B/P2.2 OVERALL DIMENSIONSBurnerFlange305 63110 346 185 17045°45°262Rp 3/420414216011ø 105D426033 61 Combustion head extension, supplied separately.1302.3 WORKING FIELD (as EN 676)2.4Pressure in the combustionchamber – mbarD51752.01.61.20.80.4025 30 40 50 60 70 80 90 100 110 kW25,000 35,000 45,000 55,000 65,000 75,000 85,000 95,000 kcal/hThermal power27442 GB

TEST BOILERThe working field has been defined according to EN 676 standard.COMMERCIAL BOILERSThe burner-boiler matching is assured if the boiler conforms to EN 303 and the combustion chamber dimensionsare similar to those shown in the diagram EN 676. For applications where the boiler does not conform toEN 303, or where the combustion chamber is much smaller than the dimensions given in EN 676, please consultthe manufacturers.CORRELATION BETWEEN GAS PRESSURE AND BURNER OUTPUTTo obtain the maximum output, a gas head pressure of 5.25 mbar is measured (M2, see chapter 3.3, page 4)with the combustion chamber at 0 mbar using gas G20 with a net heat value of 10 kWh/Nm3 (8,570 kcal/Nm 3 ).7<strong>Gas</strong> pressure in thecombustion head – mbarD5176654321025 30 40 50 60 70 80 90 100 110 kW25,000 35,000 45,000 55,000 65,000 75,000 85,000 95,000 kcal/hThermal power3. INSTALLATIONTHE BURNER MUST BE INSTALLED IN CONFORMITY WITH LEGISLATION AND LOCAL STANDARDS.3.1 BOILER FIXINGIMPORTANT Separate the combustion-head assemblyfrom the burner body by removing nut (1) andremoving group (A).Boiler door must have a max. thickness of 90 mm,refractory lining included.If thickness is greater (max. 150 mm), a combustionhead extension must be fitted, which is suppliedseparately.HINGEASSEMBLYFix the head assembly group (B) to the boiler(2) insert the supplied insulating gasket (3).1 3 2S7392D4261AB27443 GB

3.2 PROBE - ELECTRODE POSITIONING~ 40 mmIgnition electrodeIonization probeDiffuserProbe2.2Electrode==D5104WARNING 2 – 3 mm3.3 GAS FEEDING LINE12 3 M1 4 5 6 7 81 – <strong>Gas</strong> supply pipe2 – Manual cock (supplied by the installer)3 – <strong>Gas</strong> pressure gauge (supplied by the installer)4 – Filter5 – <strong>Gas</strong> pressure switch6 – Safety valve7 – Pressure governor8 – 1st and 2nd stage adjustment valveM2M1 – <strong>Gas</strong>-supply pressure test pointM2 – Pressure coupling test pointD4262GAS TRAIN ACCORDING TO EN 676The gas train is supplied separately, for its adjustment see the enclosed instructions.GAS TRAIN3.4 ELECTRICAL WIRINGCONNECTIONSTYPE CODE INLET OUTLETMBZRDLE 405 B01 3970084 Rp 1/2 Rp 3/4 Natural gas ≤ 80 kW and LPGMBZRDLE 407 B01 3970537 Rp 3/4 Rp 3/4 Natural gas and LPGATTENTION: Do not swap neutral and phase over, follow the diagram shown carefully and carry out a good earth connection. The section of the conductors must be at least 1mm². (Unless requested otherwise by local standards and legislation). The electrical wiring carried out by the installer must be in compliance with the rules in force in the country.USE27444 GB

Verify that the burner stops by operating the boiler control thermostats and that the burner locks out by separatingthe red ionisation probe lead connector.NOTESThe burners have been type-approved for intermittent operation. This means they must stop at least once every 24 hours inorder to allow the electrical control box to check its efficiency on start-up. The boiler limit thermostat (TL) normally ensuresthe burner halts. If this does not happen a time switch halting the burner at least once every 24 hours must be applied in seriesto limit thermostat (TL).3.4.1 STANDARD ELECTRICAL WIRINGAir damper actuatorIonization probeElectrodeConnectorATTENTIONIn the case of phasephasefeed, a bridgemust be fitted on thecontrol box terminalboard between terminal6 and the earth terminal.IgnitiontransformerAir pressureswitchControl boxRMG 88.620A2CapacitorBlueWhiteBlackKEY TO LAY-OUTXP4 – 4 pole socketXP6 – 6 pole socketXP7 – 7 pole socketX4 – 4 pin plugX6 – 6 pin plugX7 – 7 pin plugB4 – 1st stage working signalB5 – 2nd stage working signalh1 – 1st stage hour counterh2 – 2nd stage hour counterPG – Min. gas pressure switchS3 – Remote lock-out signal(230V - 0.5 A max.)MotorSuppressorBurner earthCARRIED-OUTIN THE FACTORYTO BE DONE BYTHE INSTALLERD4147T6A – FuseTL – Limit thermostatTR – 2nd stage thermostatTS – Safety thermostatV10 – Safety valveV11 – 1st stage valveV12 – 2nd stage valve230V ~ 50Hz Connect 2 nd stage thermostat between clamps T6 and T8removing the bridge27445 GB

3.4.2 ELECTRICAL WIRING WITH GAS LEAK CONTROL DEVICE (DUNGS VPS 504)TO BE DONE BYTHE INSTALLERD4148230V ~ 50HzConnect 2 nd stage thermostat between clamps T6 and T8 removingthe bridge.KEY TO LAY-OUTX4 – 4 pin plugX6 – 6 pin plugX7 – 7 pin plugB4 – 1st stage working signalB5 – 2nd stage working signalh1 – 1st stage hour counterh2 – 2nd stage hour counterPG – Min. gas pressure switchS3 – Remote lock-out signal(230V - 0.5 A max.)T6A – FuseTL – Limit thermostatTR – 2 nd stage thermostatTS – Safety thermostatV10 – Safety valveV11 – 1st stage valveV12 – 2nd stage valve4. WORKING4.1 COMBUSTION ADJUSTMENTIn conformity with Efficiency Directive 92/42/EEC the application ofthe burner on the boiler, adjustment and testing must be carried outobserving the instruction manual of the boiler, including verificationof the CO and CO 2 concentration in the flue gases, their temperaturesand the average temperature of the water in the boiler.To suit the required appliance output, choose the proper setting ofthe combustion head, and the <strong>air</strong> damper opening.4.2 COMBUSTION HEAD SETTINGLoose the screw (A), move the elbow (B) so that the rear plate ofthe coupling (C) coincides with the set point.Tighten the screw (A).CABS7015Example:The burner is installed on a 72 kWboiler with an efficiency of 90%, theburner input is about 80 kW using thediagram, the combustion set point is 3.kcal/h90,00080,000kW11010090D5178The diagram is to be used only for initialsettings, to improve <strong>air</strong> pressure switchoperation or improve combustion, itmay be necessary to reduce this setting(set point toward position 0).70,00060,00050,00040,00030,00020,000807060504030200 1 2 3 4 5Set point27446 GB

4.3 SETTING OF THE AIR DAMPER ACTUATORPAUSEI CAMThe I cam is factory set to allow the <strong>air</strong> damper to fullyclose on shutdown. (Reference value 0°).Do not modify this setting for any reason.FIRST STAGE V CAMThe V cam controls the <strong>air</strong> for the 1 st stage flame (2, fig. 2).The cam must be adjusted on decrease (damper closing)by adjusting the micrometer screw.The definitive position is obtained after 2 nd stage adjustment.D1777Micrometric screwsOpen +Shut –SECOND STAGE II CAMThe II cam controls the <strong>air</strong> for the 2 nd stage flame.(Reference value 60°, not to exceed 70°).Do not modify this setting for any reason.The regulation of <strong>air</strong>flow at 2 nd stage is carried out by operating the<strong>air</strong> damper (1, fig. 2).The III cam controls the opening of the gas valve at 2 nd stage andmust precede the II cam by at least 15°.Fig. 2Warning:For power adjustment at 1 st and 2 nd stage, apply the following indications:– the power ratio between 1 st and 2 nd stage must be 1 : 2 at a maximum,if the above ratio is exceeded, valve seal control must beused;– in any case, the minimum burner power at 1 st stage must not beless than the firing rate range.E9085124.4 COMBUSTION CHECKIt is advisable to set the burner according to the type of gas used and following the indications of the table:EN 676AIR EXCESS:max. output λ ≤ 1.2 – min. output λ ≤ 1.3GASTheoretical max. CO 2Setting CO 2 % CONO x0 % O 2 λ = 1.2 λ = 1.3 mg/kWh mg/kWhG 20 11.7 9.7 9.0 ≤ 100 ≤ 170G 25 11.5 9.5 8.8 ≤ 100 ≤ 170G 30 14.0 11.6 10.7 ≤ 100 ≤ 230G 31 13.7 11.4 10.5 ≤ 100 ≤ 230IONIZATION CURRENTThe minimum current necessary for the controlbox operation is 3 µA.The burner normally supplies a higher currentvalue, so that no check is needed. However, ifyou want to measure the ionization current, youmust open the connector fitted to the red wireand insert a microammeter.Terminal boardof control-box10ConnectorD5006Probe27447 GB

4.5 AIR PRESSURE SWITCHThe <strong>air</strong> pressure switch is set after all other adjustments have been made. Begin with the switch at thelowest setting. With the burner working at the minimum output, adjust the dial clockwise, increasing itsvalue until the burner shuts down. Now reduce the value by one set point, turning the dial anti-clockwise.Check for reliable burner operation, if the burner shuts down, reduce the value by a half set point.Attention:To comply with the EN 676 standard, the <strong>air</strong> pressure switch must operate when the CO value exceeds 1%(10,000 ppm). To check this, insert a combustion analyser in the flue, slowly reduce the burner <strong>air</strong> setting andverify that the burner shuts down by the action of the <strong>air</strong> pressure switch before the CO value exceeds 1%.4.6 BURNER START-UP CYCLEThermostatMotorIgnition transformer1st stage valve1st stage flame2nd stage valve2nd stage flameLock-outNormal3s max.Lock-out, due to ignition failureD41702s max.40s10s2s max.40s3s max.When flame-failure occurs during working, shut down takes place within one second.4.7 START-UP CYCLE DIAGNOSTICSDuring start-up, indication is according to the followin table:COLOUR CODE TABLESequencesPre-purgingIgnition phaseOperation, flame okOperating with weak flame signal.Electrical supply lower than ~ 170VColour code Lock-out Extraneous light Index: Off Yellow Green Red27448 GB

4.8 RESETTING THE CONTROL BOX AND USING DIAGNOSTICSThe control box features a diagnostics function through which any causes of malfunctioning are easily identified(indicator: RED LED).To use this function, you must wait at least 10 seconds once it has entered the safety condition (lock-out),and then press the reset button.The control box generates a sequence of pulses (1 second apart), which is repeated at constant 3-secondintervals.Once you have seen how many times the light pulses and identified the possible cause, the system mustbe reset by holding the button down for between 1 and 3 seconds.RED LED onwait at least 10sLock-outPress resetfor > 3sPulsesInterval3sPulses The methods that can be used to reset the control box and use diagnostics are given below.RESETTING THE CONTROL BOXTo reset the control box, proceed as follows: Hold the button down for between 1 and 3 seconds.The burner restarts after a 2-second pause once the button is released.If the burner does not restart, you must make sure the limit thermostat is closed.VISUAL DIAGNOSTICSIndicates the type of burner malfunction causing lock-out.To view diagnostics, proceed as follows: Hold the button down for more than 3 seconds once the red LED (burner lock-out) remains steadily lit.A yellow light pulses to tell you the operation is done.Release the button once the light pulses. The number of times it pulses tells you the cause of the malfunction,indicated in the table below.SOFTWARE DIAGNOSTICSReports the life of the burner by means of an optical link with the PC, indicating hours of operation, numberand type of lock-outs, serial number of control box etc ...To view diagnostics, proceed as follows: Hold the button down for more than 3 seconds once the red LED (burner lock-out) remains steadily lit.A yellow light pulses to tell you the operation is done.Release the button for 1 second and then press again for over 3 seconds until the yellow light pulsesagain.Once the button is released, the red LED will flash intermittently with a higher frequency: only now canthe optical link be activated.Once the operations are done, the control box’s initial state must be restored using the resetting proceduredescribed above.BUTTON PRESSED FORBetween 1 and 3 secondsMore than 3 secondsMore than 3 seconds starting fromthe visual diagnostics conditionCONTROL BOX STATUSControl box reset without viewing visual diagnostics.Visual diagnostics of lock-out condition:(LED pulses at 1-second intervals).Software diagnostics by means of optical interface and PC (hoursof operation, malfunctions etc. can be viewed)27449 GB

The sequence of pulses issued by the control box identifies the possible types of malfunction, which arelisted in the table below.2 pulses3 pulses4 pulsesSIGNAL7 pulses10 pulsesPROBABLE CAUSEThe flame does not stabilise at the end of the safety time:– faulty ionisation probe;– faulty or soiled gas valves;– neutral/phase exchange;– faulty ignition transformer– poor burner regulation (insufficient gas).Minimum <strong>air</strong> pressure switch does not close:– make sure VPS trips to produce lockout;– <strong>air</strong> pressure switch faulty;– <strong>air</strong> pressure switch incorrectly regulated;– fan motor does not run;– maximum <strong>air</strong> pressure switch operating.Min. <strong>air</strong> pressure switch does not open or light in the chamber before firing:– <strong>air</strong> pressure switch faulty;– <strong>air</strong> pressure switch incorrectly regulated.Loss of flame during operations:– poor burner regulation (insufficient gas);– faulty or soiled gas valves;– short circuit between ionisation probe and earth.– Wiring error or internal fault.5. MAINTENANCEThe burner requires periodic maintenance carried out by a qualified and authorised technician in conformitywith legislation and local standards.Maintenance is essential for the reliability of the burner, avoiding the excessive consumption of fuel andconsequent pollution.Before carrying out any cleaning or control always first switch off the electrical supply to theburner acting on the main switch of the system.THE BASIC CHECKS ARE:Leave the burner working without interruption for 10 min., checking the right 1st and 2nd stage settings ofall the components stated in this manual. CO 2(%) content Smoke temperature at the chimney CO content (ppm).274410 GB

6. FAULTS / SOLUTIONSHere below you can find some causes and the possible solutions for some problems that could cause a failureto start or a bad working of the burner. A fault usually makes the lock-out lamp light which is situatedinside the reset button of the control box (10, fig. 1, page 1).When lock out lamp lights the burner will attempt to light only after pushing the reset button. After this if theburner functions correctly, the lock-out can be attributed to a temporary fault.If however the lock out continues the cause must be determined and the solution found.BURNER STARTING DIFFICULTIESSignal Problem Possible cause Recommended remedy2 blinks Once the pre-purging 1 - The operation solenoid lets little gas. . . . . Increasephase and safety time throughhave passed, the 2 - One of the two solenoid valves does not . Replaceburner goes into lockoutwithout the appear-open.ance of the flame 3 - <strong>Gas</strong> pressure too low . . . . . . . . . . . . . . . . Increase pressure at governor4 - Ignition electrode incorrectly adjusted. . . . Adjust, see page 45 - Electrode grounded due to broken . . . . . . Replaceinsulation6 - High voltage cable defective . . . . . . . . . . . Replace7 - High voltage cable deformed by high . . . . Replace and protecttemperature8 - Ignition transformer defective . . . . . . . . . . Replace9 - Incorrect valve or transformer electrical . . Checkwiring10 - Defective control box. . . . . . . . . . . . . . . . . Replace11 - A closed valve upline the gas train . . . . . . Open12 - Air in pipework. . . . . . . . . . . . . . . . . . . . . . Bleed <strong>air</strong>13 - <strong>Gas</strong> valves unconnected or with . . . . . . . . Check connections or replace coilinterrupted coil3 blinks The burner does not 14 - Air pressure switch in operating position. . Adjust or replaceswitch on, and thelockout appearsThe burner switcheson, but then stops inlockout- Air pressure switch inoperative due toinsufficient <strong>air</strong> pressure:15 - Air pressure switch incorrectly adjusted.. . Adjust or replace16 - Pressure switch pressure test point pipe . Cleanblocked17 - Poorly adjusted head . . . . . . . . . . . . . . . . Adjust18 - High pressure in the furnace . . . . . . . . . . . Connect <strong>air</strong> pressure switch to fansuction lineLockout during prepurgingphase19 - Defective motor control contactor . . . . . . .(only three-phase version)Replace20 - Defective electrical motor . . . . . . . . . . . . . Replace21 - Motor lockout (defective electrical motor) . Replace4 pulses The burner switches 22 - Flame simulation . . . . . . . . . . . . . . . . . . . . Replace the control boxon, but then stops inlockoutLockout when burnerstops23 - Permanent flame in the combustion head.or flame simulationEliminate persistence of flame orreplace control box6 blinks The burner switcheson, but then stops inlockout24 - Defective or incorrectly adjusted . . . . . . . .servomotorAdjust or replace274411 GB

7 blinks The burner goes intolockout immediatelyfollowing the appearanceof the flameBurner lockout movingbetween 1st and 2ndstages, or between2nd and 1st stagesBurner goes into lockoutduring operation10 blinks The burner does notswitch on, and thelockout appearsThe burner goes intolockoutNo blinkSignal Problem Possible cause Recommended remedyThe burner does notstartThe burner continuesto repeat the start-upcycle, without lockout25 - The operation solenoid lets little gas . . . . Increasethrough26 - Ionisation probe incorrectly adjusted . . . . Adjust, see page 427 - Insufficient ionisation (less than 5 A) . . . . Check probe position28 - Earth probe. . . . . . . . . . . . . . . . . . . . . . . . Withdraw or replace cable29 - Burner poorly grounded . . . . . . . . . . . . . . Check grounding30 - Phase and neutral connections inverted . Invert them31 - Defective flame detection circuit. . . . . . . . Replace the control box32 - Too much <strong>air</strong> or too little gas . . . . . . . . . . Adjust <strong>air</strong> and gas33 - Probe or ionisation cable grounded . . . . . Replace worn parts34 - Incorrect electrical wiring . . . . . . . . . . . . . Check35 - Defective control box . . . . . . . . . . . . . . . . Replace36 - Presence of electromagnetic . . . . . . . . . . Filter or eliminatedisturbances in the thermostat lines37 - No electrical power supply . . . . . . . . . . . . Close all switches - Check connections38 - A limiter or safety control device is open . Adjust or replace39 - Line fuse blocked . . . . . . . . . . . . . . . . . . . Replace40 - Defective control box . . . . . . . . . . . . . . . . Replace41 - No gas supply. . . . . . . . . . . . . . . . . . . . . . Open the manual valves betweencontactor and train42 - Mains gas pressure insufficient . . . . . . . . Contact your GAS COMPANY43 - Minimum gas pressure switch fails to. . . . Adjust or replaceclose44 - Servomotor fails to move to min. ignition . Replaceposition45 - The gas pressure in the gas mains lies Reduce the minimum gas pressurevery close to the value to which the minimumgas pressure switch has been set. Replace the gas filter cartridge.switch intervention pressure.The sudden drop in pressure after valveopening causes temporary opening of thepressure switch itself, the valve immediatelycloses and the burner comes to ahalt. Pressure increases again, the pressureswitch closes again and the ignitioncycle is repeated. And so onIgnition with pulsations 46 - Poorly adjusted head . . . . . . . . . . . . . . . . Adjust. See page 647 - Ignition electrode incorrectly adjusted . . . Adjust, see page 448 - Incorrectly adjusted fan <strong>air</strong> damper: too . . Adjustmuch <strong>air</strong>49 - Output during ignition phase is too high . . ReduceThe burner does not 50 - Remote control device TR fails to close . . Adjust or replacemove into the 2nd 51 - Defective control box . . . . . . . . . . . . . . . . Replacestage52 - Defective servomotor . . . . . . . . . . . . . . . . ReplaceBurner stops with <strong>air</strong> 53 - Defective servomotor . . . . . . . . . . . . . . . . Replacedamper openN.B.: If problems still occur after all of the above checks have been made, check the electrical connectionson the plug and sockets, the damper and burner motor, gas control wiring ignition transformerand external interlocks, if the burner still fails to function, replace the control box.274412 GB