UNI-Mechanik 2000 - Heli-Blog.de

UNI-Mechanik 2000 - Heli-Blog.de

UNI-Mechanik 2000 - Heli-Blog.de

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

<strong>UNI</strong>-<strong>Mechanik</strong><strong>2000</strong>Best.-Nr. 4448.LN <strong>Mechanik</strong>, unmontiert, ohne MotorWarnung!Der mit dieser <strong>Mechanik</strong> erstellte RC-Hubschrauber ist kein Spielzeug! Er ist ein kompliziertesFluggerät, das durch unsachgemäßen Umgang schwere Sach- und Personenschä<strong>de</strong>nverursachen kann.Sie allein sind für die korrekte Fertigstellung und einen gefahrlosen Betrieb verantwortlich!Bitte beachten Sie unbedingt die beiliegen<strong>de</strong>n Blätter SHW3 und SHW7 mit Sicherheitshinweisen,sie sind Bestandteil dieser Anleitung.GRAUPNER GmbH & Co. KG D-73230 KIRCHHEIM/TECK GERMANYÄn<strong>de</strong>rungen und Irrtümer vorbehalten ID# 52053 5/04

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>VorwortDie Graupner/Heim <strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong> ist eine selbsttragen<strong>de</strong> Hubschraubermechanik für10ccm ... 15 ccm Zweitaktmotoren.In Verbindung mit einem separat zu erwerben<strong>de</strong>n Rumpfbausatz entsteht ein hochmo<strong>de</strong>rnerUniversal-Mo<strong>de</strong>llhubschrauber, <strong>de</strong>r sich gleichermaßen für das Training wie für <strong>de</strong>n Kunstflugund für Wettbewerbseinsätze eignet.Durch die gute Zugänglichkeit aller Komponenten wer<strong>de</strong>n die anfallen<strong>de</strong>n Wartungs- und Reparaturarbeitenauf <strong>de</strong>m Flugfeld und in <strong>de</strong>r Werkstatt in hohem Maße erleichtert.Die <strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong> kann sowohl mit einer einfachen Kabine und Rohr-Heckauslegerversehen als Trainer für Anfänger- und Fortgeschrittenentraining eingesetzt, als auch in verschie<strong>de</strong>ne,formschöne GfK-Rümpfe eingebaut wer<strong>de</strong>n. In je<strong>de</strong>m Fall entsteht dabei ein<strong>Heli</strong>koptermo<strong>de</strong>ll, das durch die Verwendung von hochfestem, schwingungsabsorbieren<strong>de</strong>m,glasfaserverstärktem Polyamid ein sehr niedriges Fluggewicht und damit hohe Leistungsreservenaufweist, welche einerseits vom erfahrenen Piloten zu kraftvollem Kunstflug genutzt wer<strong>de</strong>nkönnen, an<strong>de</strong>rerseits <strong>de</strong>m Anfänger großzügigen Reserven bieten für eine nicht ganz optimaleEinstellung <strong>de</strong>s Mo<strong>de</strong>lls und für zusätzliche Anbauten, wie beispielsweise Trainingslan<strong>de</strong>gestelleetc.Die Graupner/Heim <strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong> zeichnet sich unter an<strong>de</strong>rem aus durch folgen<strong>de</strong>Konstruktionsmerkmale:• Aufbau <strong>de</strong>r <strong>Mechanik</strong> weitestgehend aus schwingungsabsorbieren<strong>de</strong>m, ermüdungsfreiem,hochfestem glasfaserverstärktem Polyamid.• Zweistufig ausgelegtes Hauptgetriebe mit gefrästen Zahnrä<strong>de</strong>rn aus Delrin für gutenWirkungsgrad und hohe Standfestigkeit.• Auswechselbare Zahnrä<strong>de</strong>r ermöglichen die Anpassung <strong>de</strong>r Getriebeübersetzung anunterschiedliche Mo<strong>de</strong>llgrößen und Hauptrotordurchmesser.• Hervorragen<strong>de</strong> Zugänglichkeit zu allen wichtigen Komponenten; dadurch hohe ReparaturundWartungsfreundlichkeit.• Spielfreie, steife und direkte Anlenkungen <strong>de</strong>r Steuerfunktionen durch Einbau <strong>de</strong>r Servosunmittelbar unter <strong>de</strong>r Taumelscheibe. Präzise Steuerfolgsamkeit durch Verlagerung allererfor<strong>de</strong>rlichen Mischungen in die Sen<strong>de</strong>relektronik.• Hoch wirksames Gebläse für die Motorkühlung• "Inline"-Anordnung <strong>de</strong>s Schalldämpfers im Unterbau <strong>de</strong>r <strong>Mechanik</strong> ermöglicht eine geringeRumpfbreite und ist i<strong>de</strong>al geeignet für Motoren mit Heckauslass; Seitenauslaßmotoren sindjedoch ebenfalls einsetzbar2

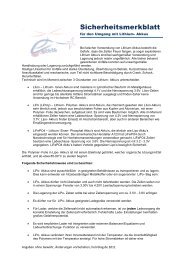

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Warnhinweise• Das aus diesem Bausatz betriebsfertig aufgebaute Mo<strong>de</strong>ll ist kein harmloses Spielzeug!Es kann durch mangelhaften Aufbau und/o<strong>de</strong>r unsachgemäße o<strong>de</strong>r fahrlässigeHandhabung beim Betrieb zu schweren Sach- und Personenschä<strong>de</strong>n führen.• Ein Hubschrauber hat zwei im Betrieb schnell drehen<strong>de</strong> Rotoren mit einer hohenDrehenergie. Alles, was dabei in die Drehebene <strong>de</strong>r Rotoren gelangt, wird zerstörto<strong>de</strong>r zumin<strong>de</strong>st stark beschädigt - also auch Gliedmaßen! Bitte extreme Vorsicht waltenlassen!• Gelangt ein Gegenstand in die Drehebene <strong>de</strong>r laufen<strong>de</strong>n Rotoren, so wird nicht nurdieser, son<strong>de</strong>rn auch die Rotorblätter beschädigt. Teile davon können sich lösen, waszu einer extremen Unwucht führt, wodurch <strong>de</strong>r gesamte Hubschrauber in Mitlei<strong>de</strong>nschaftgezogen und unberechenbar wird.• Störungen <strong>de</strong>r Fernsteuerungsanlage, hervorgerufen beispielsweise durch Fremdstörungen,Ausfall eines Bauteils o<strong>de</strong>r durch leere bzw. <strong>de</strong>fekte Stromquellen, lassen einenMo<strong>de</strong>llhubschrauber ebenfalls unberechenbar wer<strong>de</strong>n: Er kann sich ohne Vorwarnungin je<strong>de</strong> beliebige Richtung bewegen.• Ein Hubschrauber besitzt eine große Anzahl von Teilen, die einem Verschleiß unterworfensind, beispielsweise Getriebeteile, Motor, Kugelgelenke usw. Eine ständigeWartung und Kontrolle <strong>de</strong>s Mo<strong>de</strong>lls ist daher unbedingt erfor<strong>de</strong>rlich. Wie bei <strong>de</strong>n„großen“ Vorbil<strong>de</strong>rn üblich, muß auch am Mo<strong>de</strong>ll vor je<strong>de</strong>m Start eine"Vorflugkontrolle" durchgeführt wer<strong>de</strong>n, bei <strong>de</strong>r evtl. entstan<strong>de</strong>ne Mängel erkannt undrechtzeitig beseitigt wer<strong>de</strong>n können, bevor sie zu einem Absturz führen.• Diesem Bausatz liegen zwei weitere Einlegeblätter - SHW3 und SHW7 - mit Sicherheitshinweisenund Warnungen bei: Bitte unbedingt lesen und beachten, sie sind Teildieser Anleitung!• Dieser Mo<strong>de</strong>llhubschrauber darf nur von Erwachsenen o<strong>de</strong>r Jugendlichen ab 16 Jahrenunter Anleitung und Aufsicht von sachkundigen Erwachsenen gebaut und betriebenwer<strong>de</strong>n.• Es besteht Verletzungsgefahr durch scharfe Spitzen und Kanten.• Gesetzliche Auflagen, insbeson<strong>de</strong>re bezüglich einer ggf. erfor<strong>de</strong>rlichen Aufstiegserlaubnis,sowie die fernmel<strong>de</strong>rechtlichen Bestimmungen für <strong>de</strong>n Betrieb <strong>de</strong>r Fernsteuerungsanlagemüssen unbedingt beachtet wer<strong>de</strong>n. Der Abschluß einer Haftpflichtversicherungfür <strong>de</strong>n Mo<strong>de</strong>llflug ist gesetzlich vorgeschrieben.• Ein Hubschraubermo<strong>de</strong>ll muß so transportiert wer<strong>de</strong>n (z.B. zum Fluggelän<strong>de</strong>), daßdaran keine Beschädigungen entstehen können. Beson<strong>de</strong>rs gefähr<strong>de</strong>t sind dabei dieSteuergestänge am Hauptrotor und <strong>de</strong>r gesamte Heckrotor.• Einen Mo<strong>de</strong>llhubschrauber zu steuern ist nicht einfach; zum Erlernen dieser Fähigkeitist Ausdauer und ein gutes optisches Wahrnehmungsvermögen erfor<strong>de</strong>rlich.• Vor <strong>de</strong>r Inbetriebnahme <strong>de</strong>s Mo<strong>de</strong>lls ist es unerläßlich, sich intensiv mit <strong>de</strong>r Materie"Mo<strong>de</strong>llhubschrauber" auseinan<strong>de</strong>rzusetzen. Dies sollte sowohl durch Fachliteratur3

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>erfolgen, als auch praktisch, z.B. durch Zuschauen auf Mo<strong>de</strong>llflugplätzen mit <strong>Heli</strong>kopterbetrieb,in Gesprächen mit an<strong>de</strong>ren Mo<strong>de</strong>llhelikopterpiloten o<strong>de</strong>r durch <strong>de</strong>nBesuch einer Mo<strong>de</strong>llflugschule. Auch <strong>de</strong>r Fachhan<strong>de</strong>l hilft Ihnen gern weiter.• Diese Anleitung unbedingt vor <strong>de</strong>m Zusammenbau vollständig lesen. Erst mit <strong>de</strong>mBau beginnen, wenn die einzelnen Baustufen und <strong>de</strong>ren Reihenfolge klar verstan<strong>de</strong>nwor<strong>de</strong>n sind!• Än<strong>de</strong>rungen <strong>de</strong>s Aufbaus bei Verwendung an<strong>de</strong>rer als in <strong>de</strong>r Anleitung empfohlenerTeile dürfen nicht vorgenommen wer<strong>de</strong>n, es sei <strong>de</strong>nn, Sie haben sich von Qualität,Funktionstüchtigkeit und Eignung dieser an<strong>de</strong>ren Zubehörteile überzeugt.• Da Hersteller und Verkäufer keinen Einfluß auf einen sachgerechten Aufbau und ordnungsgemäßenBetrieb <strong>de</strong>s Mo<strong>de</strong>lls haben, wird ausdrücklich auf diese Gefahrenhingewiesen und jegliche Haftung abgelehnt.Haftungsausschluss / Scha<strong>de</strong>nersatzWe<strong>de</strong>r die Einhaltung <strong>de</strong>r Montage- und Betriebsanleitung in Zusammenhang mit <strong>de</strong>mMo<strong>de</strong>ll, noch die Bedienung und Metho<strong>de</strong>n bei Installation, Betrieb, Verwendung undWartung <strong>de</strong>r Fernsteuerungsanlagen können von <strong>de</strong>r Firma Graupner überwacht wer<strong>de</strong>n.Daher übernimmt die Fa. Graupner keinerlei Haftung für Verluste, Schä<strong>de</strong>n o<strong>de</strong>r Kosten,die sich aus <strong>de</strong>r fehlerhaften Verwendung und <strong>de</strong>m Betrieb ergeben o<strong>de</strong>r in irgen<strong>de</strong>inerWeise damit zusammenhängen.Soweit vom Gesetzgeber nicht zwingend an<strong>de</strong>rs vorgeschrieben, ist die Verpflichtung<strong>de</strong>r Fa. Graupner zur Leistung von Scha<strong>de</strong>nersatz, gleich aus welchem Rechtsgrund,begrenzt auf <strong>de</strong>n Rechnungswert <strong>de</strong>r an <strong>de</strong>m scha<strong>de</strong>nstiften<strong>de</strong>n Ereignis unmittelbarbeteiligten Warenmenge <strong>de</strong>r Fa. Graupner. Dies gilt nicht, soweit die Fa. Graupner nachzwingen<strong>de</strong>n gesetzlichen Vorschriften wegen Vorsatz o<strong>de</strong>r grober Fahrlässigkeit unbeschränkthaftet.4

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Inhaltsübersicht• Vorwort .......................................... S.2• Warnhinweise ..................................... S.3• Zubehör, zusätzlich benötigte Artikel .................... S.6• 1. Montage <strong>de</strong>r Hauptmechanik ......................... S.7• 2. Einbau <strong>de</strong>r Fernlenkanlage .......................... S.24• 3. Zusammenbau <strong>de</strong>s Hauptrotorkopfes ................... S.28• 4. Zusammenbau <strong>de</strong>s Heckrotorgetriebes ................ S.33• 5. Montage von Umlenkhebel und Steuerbrücke ............. S.34• 6. Montage <strong>de</strong>s Heckrotorkopfes ........................ S.36• 7. Rotorblätter, Fertigstellung und Auswiegen ............... S.37• 9. Einstellarbeiten .................................. S.38• 10. Endkontrolle vor <strong>de</strong>m Erstflug ....................... S.41• 11. Einstellungen beim Erstflug, Spurlauf-Einstellung ........ S.42• Motor - Einstellhinweise .......................... S.43• 12. Allgemeine Vorsichtsmaßnahmen ................... S.44• 13. Einige Grundbegriffe <strong>de</strong>s Hubschrauberfliegens........... S.45Hinweise zu dieser AnleitungDamit das <strong>Heli</strong>koptermo<strong>de</strong>ll später einwandfrei und sicher geflogen wer<strong>de</strong>n kann, wur<strong>de</strong> dieseAnleitung mit hohem Aufwand erstellt. Es wird nicht nur vom Anfänger, son<strong>de</strong>rn in gleichemMasse vom Experten unbedingt erwartet, die Fertigstellung Schritt für Schritt exakt so vorzunehmen,wie es nachfolgend beschrieben wird.• Es liegt allein in <strong>de</strong>r Verantwortung <strong>de</strong>s Mo<strong>de</strong>llfliegers, für festen Sitz aller Schrauben undsonstigen Verbindungen zu sorgen sowie die erfor<strong>de</strong>rlichen Einstell- und Justagearbeitengewissenhaft auszuführen; dies gilt auch für vormontiert gelieferte Baugruppen, die diesbezüglichüberprüft wer<strong>de</strong>n müssen.• Die Fertigstellung <strong>de</strong>r <strong>Mechanik</strong> erfolgt anhand von Abbildungen, die mit erklären<strong>de</strong>n Textenversehen sind.• Die mit diesem Symbol markierten Verbindungen sind mit Schraubensicherungslack,z.B. Best.-Nr. 952, bzw. Lagerbefestigung, Best.-Nr. 951, zu versehen; zuvormüssen die betreffen<strong>de</strong>n Stellen entfettet wer<strong>de</strong>n.• Alle Lagerungen, gleichermassen Gleit- wie Kugel- o<strong>de</strong>r Na<strong>de</strong>llager, sind sorgfältig zuschmieren. Gleiches gilt für alle Kugelgelenke und Zahnrä<strong>de</strong>r, auch wenn darauf in <strong>de</strong>r Anleitungnicht noch einmal hingewiesen wird.• Stückliste, Ersatzteile und zugehörige Explosionszeichnungen sind am En<strong>de</strong> <strong>de</strong>r Anleitungzu fin<strong>de</strong>n.5

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Zusätzlich benötigte Teile ( nicht im <strong>Mechanik</strong>-Grundbausatz enthalten)Empfohlene Motoren und Zubehör für <strong>UNI</strong>-MECHANIK <strong>2000</strong>MotorOS MAX 61RX-HGL »C«OS MAX 61SX- HGL »C«OS MAX 91FX / SX- HGL14,95 1922,19352238A 2258 2240 o<strong>de</strong>r 2250Kupplung / Zahnkranz-Kombinationen, abhängig von Motor und RotordurchmesserMotor(Beispiele)OS MAX 61 RX/SX-HGL »C«Best.-Nr. 1890, 1892 ...OS MAX 91 FX / SX- HGLBest.-Nr. 1922, 1935OS MAX 91 FX / SX- HGLBest.-Nr. 1922, 1935OS MAX 91 FX (modifiziert)Best.-Nr. 1816HubraumccmBest.-Nr.AuspuffkrümmerSchalldämpfer Resonanz-Schalldämpfer9,95 1892 2239A-2240 o<strong>de</strong>r 2250-2253 -9,97 1890 2238A 2258 2240 o<strong>de</strong>r 2250Rotor-Ø Kupplungs Fliehkraft- Spannkonus Zahnkranzca. Ü -glocke Kupplung150 cm 9:1 4448.124 4448.79 4448.77 4448.107A150 cm 7,7:1 4448.126A 4448.79A 4448.77 4448.107C180 cm 10:1 4448.122 4448.79A 4448.77 4448.107A150cm 7,7:1 4448.126 4448.79A 4448.77A 4448.107CGeeignete Hauptrotorblätter, (abhängig vom gewählten Rumpfbausatz) z.B.Best.-Nr. 1246B Gfk, S-Schlag, 688mm lang Rotor-Ø 1551mmBest.-Nr. 1266 CfK, symmetr., 686mm lang Rotor-Ø 1547mmBest.-Nr. 1272 CfK, S-Schlag, 825mm lang Rotor-Ø 1825mmGlühkerzenakku, z.B.Startakku 2 V, Best.-Nr. 3694 o<strong>de</strong>r 771 (ggf. mit Schutzwi<strong>de</strong>rstand, Best.-Nr.1685 o<strong>de</strong>r 1694)Treibstoff: AeroSynth COMPETITION SX-10 Best.-Nr. 2811Starter: Elektrostarter, Best.-Nr. 1628 o<strong>de</strong>r 1626 (Starterbatterie 12 V, Best.-Nr. 2593).Fernlenkanlage (siehe Graupner-Hauptkatalog)Empfohlen wird eine mit speziellen Hubschrauberoptionen ausgestattete Fernlenkanlage o<strong>de</strong>reine Microcomputer-Fernlenkanlage, z.B. mc-12, mc-14, mc-15, mc-19, mc-22 o<strong>de</strong>r mc-24.Als Min<strong>de</strong>stausrüstung muß eine Fernlenkanlage mit einem 3-Punkt-Taumelscheibenmischer und 5ansteuerbaren Servos für die Funktionen Nick, Roll, Pitch, Heck und Gas zur Verfügung stehen.RC-FunktionenTaumelscheibe quer:Taumelscheibe längs:Heckrotor:Motordrossel und Pitch:Zusätzlich empfohlen:Rollfunktion rechts/linksNickfunktion vorwärts/rückwärtsDrehung um die HochachseHeben und senkenKreiselstabilisierung <strong>de</strong>r HeckrotorsteuerungElektronische Regelung <strong>de</strong>r HauptrotordrehzahlServos (nur hochwertige Ausführungen verwen<strong>de</strong>n), z. B. C 4421, Best.-Nr. 3892Kreisel:Gyro-System PIEZO 5000, Best.-Nr. 5146 mit Super-Servo NES-8700G, Best.-Nr. 5156 o<strong>de</strong>rGyro-System PIEZO 550, Best.-Nr. 5147 o<strong>de</strong>r Gyro-System G490T, Best.-Nr. 5137Elektronischer Drehzahlregler: mc-HELI-CONTROL, Best.-Nr. 3286Empfängerstromversorgung: Aus Sicherheitsgrün<strong>de</strong>n sollen nur Akkus mit min<strong>de</strong>stens 1800mA Kapazität Verwendung fin<strong>de</strong>n: POWER-Stromversorgungskabel, Best.-Nr. 3050 mit Akku4RC-3000 MH, Best.-Nr. 2568. Eine ständige Kontrolle <strong>de</strong>r Akkuspannung wird durch dieVerwendung <strong>de</strong>s NC-AKKU-CONTROLERS, Best.-Nr 3138, ermöglicht.6

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1. Montage <strong>de</strong>r HauptmechanikDie <strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong> besteht zum grossen Teil aus glasfaserverstärktem Polyamid, einemMaterial, das gegenüber beispielsweise Aluminium im Einsatzbereich Mo<strong>de</strong>llhubschrauber erheblicheVorteile bietet, wie hohe Maßkonstanz bei geringem Gewicht, Ermüdungsfreiheit, geräuscharmerLauf und Absorptionsfähigkeit von Vibrationen <strong>de</strong>s Antriebs. Aufgrund <strong>de</strong>r konstruktivenAuslegung besitzen <strong>de</strong>rartige <strong>Mechanik</strong>en die erfor<strong>de</strong>rliche Robustheit und Steifigkeit;bei "harten Landungen" ist es von Vorteil, daß die Teile entwe<strong>de</strong>r unbeschädigt (und damituneingeschränkt einsatzfähig) bleiben o<strong>de</strong>r aber brechen und damit <strong>de</strong>finitiv ausgewechseltwer<strong>de</strong>n müssen. Ein Verbiegen o<strong>de</strong>r Verziehen <strong>de</strong>s Chassis, das vielleicht nicht einmal bemerktwird, <strong>de</strong>nnoch aber Lebensdauer <strong>de</strong>r an<strong>de</strong>ren Komponenten, Funktionsfähigkeit und dieSicherheit <strong>de</strong>s gesamten Systems beeinträchtigt, ist, im Gegensatz zu Metallmechaniken, beidiesem Aufbau nicht möglich.Den vielen Vorteilen <strong>de</strong>r Bauart aus Polyamid stehen als Nachteile lediglich gegenüber <strong>de</strong>r höhere(und kostenintensivere) Aufwand bei <strong>de</strong>r Fertigung sowie die Erfor<strong>de</strong>rnis einer sorgfältigeren,gewissenhafteren Montage und Justage <strong>de</strong>r Komponenten, wobei gelegentlich auch leichtesNacharbeiten <strong>de</strong>r Teile erfor<strong>de</strong>rlich sein kann. Belohnt wird die hier aufgewen<strong>de</strong>te Sorgfaltdurch eine hohe Lebensdauer <strong>de</strong>s Mo<strong>de</strong>lls und geringen Verschleiss.Wellen, Lager, PassungenNahezu alle rotieren<strong>de</strong>n Teile <strong>de</strong>r <strong>Mechanik</strong> sind kugelgelagert. Bei Kugellagerungen ist es sehrwichtig, dass die Welle im Lagerinnenring so fest sitzt, dass sie sich nicht innerhalb <strong>de</strong>s Ringesdrehen kann, was dazu führen wür<strong>de</strong>, dass sich <strong>de</strong>r Innenring erhitzt (er läuft dabei blau o<strong>de</strong>rgelb an) und das Lager beschädigt und unbrauchbar wird. Im Extremfall kann das Lager dabeiso heiß wer<strong>de</strong>n, dass auch die Polyamid-Lageraufnahme schmilzt und die Welle ihre Lage zuan<strong>de</strong>ren Komponenten verän<strong>de</strong>rt. Das ist dann natürlich nicht ein Fehler <strong>de</strong>s Lagerträgermaterials,son<strong>de</strong>rn eben die Folge einer falschen Lagerpassung. Eine weitere möglich Folgeeiner zu weiten Lagerpassung mit <strong>de</strong>m damit verbun<strong>de</strong>nen Durchrutschen <strong>de</strong>r Welle im Innenringist eine Verringerung <strong>de</strong>s Wellendurchmessers im Bereich <strong>de</strong>s Lagers (das Lager "läuftein"), wodurch auf <strong>de</strong>r Welle montierte Zahnrä<strong>de</strong>r ihren korrekten Eingriff verlieren, also nichtmehr richtig aufeinan<strong>de</strong>r abrollen, was zu erhöhtem Verschleiß bis zum Ausfall führt.Die Passungen zwischen Wellen und Kugellagern sind beim Graupner/Heim-System eher enggehalten, um die oben beschriebenen Probleme zu vermei<strong>de</strong>n. Das kann, bei ungünstigem Zusammentreffen<strong>de</strong>r Toleranzbereiche von Lager und Welle, gelegentlich zu einer zu engenPassung führen, d.h., das Lager lässt sich nicht auf die Welle aufschieben. In diesem Fall mussdie Welle entsprechend mit feinem Schleifpapier (Körnung 600...1200) nachbearbeitet wer<strong>de</strong>n,bis das Lager mit mäßigem Kraftaufwand aufgeschoben wer<strong>de</strong>n kann.Bei leichtgängigen und zu weiten Passungen, was ebenfalls aufgrund <strong>de</strong>r Toleranzbereichebei<strong>de</strong>r Teile vorkommen kann, wer<strong>de</strong>n die Lager mit LOCTITE Lagerbefestigung 603 auf dieWellen aufgeklebt, was einen festen Sitz gewährleistet. Dabei ist zu beachten, dass sich dieseflüssige Lagerbefestigung um so schneller verfestigt, je enger die Passung ist: Unter Umstän<strong>de</strong>nbleiben nur wenige Sekun<strong>de</strong>n zum korrekten Platzieren <strong>de</strong>s Lagers auf <strong>de</strong>r Welle, bevor esunverrückbar befestigt ist.Wird eine Welle in mehreren Lagern geführt, so muss verhin<strong>de</strong>rt wer<strong>de</strong>n, dass die Lager inaxialer Richtung gegeneinan<strong>de</strong>r verspannt wer<strong>de</strong>n. Man erreicht das entwe<strong>de</strong>r durch ganz exaktesJustieren bei<strong>de</strong>r Lager auf <strong>de</strong>r Welle o<strong>de</strong>r durch eine Kombination von Fest- und Schiebesitz:Ein Lager wird unverrückbar auf <strong>de</strong>r Welle befestigt durch Aufpressen o<strong>de</strong>r Verkleben(Festsitz), das an<strong>de</strong>re Lager erhält einen Schiebesitz, d.h. es kann mit mäßigem Kraftaufwandaxial auf <strong>de</strong>r Welle verschoben wer<strong>de</strong>n, so daß sich die optimale Position nach Einbau vonselbst ergibt.Generell kann davon ausgegangen wer<strong>de</strong>n, daß die Gefahr <strong>de</strong>s Einlaufens von Lagern um sogrösser wird, je geringer <strong>de</strong>r Wellendurchmesser und je höher die Drehzahl ist. Die Gefahr <strong>de</strong>sVerspannens <strong>de</strong>r Lager gegeneinan<strong>de</strong>r wird um so grösser, je geringer <strong>de</strong>r Unterschied zwischenInnen- und Aussendurchmesser <strong>de</strong>r Lager ist. All das muss in je<strong>de</strong>m Einzelfall berücksichtigtwer<strong>de</strong>n, um ein Höchstmaß an Betriebssicherheit und Zuverlässigkeit zu erreichen. In<strong>de</strong>r nachfolgen<strong>de</strong>n Bauanleitung ist daher jeweils angegeben, welche Verbindungen unter Zugabevon flüssiger Schraubensicherung bzw. Lagerbefestigung erfolgen sollen.7

1.1 Zusammenbau <strong>de</strong>s Heckrotorantriebs (Beutel U2-1A)<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Die Welle <strong>de</strong>r Schnellkupplung 4618.57 darf innerhalb <strong>de</strong>r Lager 4618.6 keinerlei Axialspielaufweisen. Wenn <strong>de</strong>r Sitz <strong>de</strong>r Welle in <strong>de</strong>n Lagern nicht straff genug ist, Welle mit Lagerbefestigung603, Best.-Nr. 951, in die Lager einkleben. Dabei zunächst das hintere Lager unter Zugabevon Lagerbefestigung 603 auf die Welle aufschieben, bis es an <strong>de</strong>r Kupplungsgabel anliegt.Warten, bis <strong>de</strong>r Kleber abgebun<strong>de</strong>n hat, was je nach Passung zwischen 20 Sekun<strong>de</strong>n und30 Minuten dauern kann. Diese Einheit in <strong>de</strong>n Lagerhalter 4448.14 ganz eindrücken (bis zumAnschlag), dann das vor<strong>de</strong>re Lager unter Zugabe von Lagerbefestigung 603 in einem Zug aufdie Welle aufschieben und in <strong>de</strong>n Lagerhalter bis zum Anschlag eindrücken. Jetzt unverzüglichprüfen (vor <strong>de</strong>m Aushärten <strong>de</strong>s Klebers), ob die Welle noch leichtgängig läuft, o<strong>de</strong>r ob die Lagerdurch axiales Verspannen schwergängig gewor<strong>de</strong>n sind. In diesem Fall klopft man leicht (z.B.mit einem Schraubendrehergriff) axial auf das En<strong>de</strong> <strong>de</strong>r Welle o<strong>de</strong>r (stärker) auf <strong>de</strong>n Lagerträger,bis die Lager leicht laufen, dann Lagerbefestigungskleber aushärten lassen.Vorn auf das Wellenen<strong>de</strong> wer<strong>de</strong>n nun eine Passscheibe und das Ritzel 4448.41 aufgeschoben,gegen das vor<strong>de</strong>re Lager gedrückt und in dieser Position mit <strong>de</strong>r Stiftschraube befestigt. Dazuzunächst in die Gewin<strong>de</strong>bohrung flüssige Schraubensicherung (Best.-Nr. 952) geben und dieStiftschraube so eindrehen, dass sie auf <strong>de</strong>r in die Welle eingeschliffenen Fläche greift; dabeidas Ritzel auf <strong>de</strong>r Welle leicht hin und her drehen, damit die Stiftschraube optimal sitzt, dannfestziehen.1.2 Montage <strong>de</strong>s Vorgeleges (Beutel U2-1B)Unteres Lager 4448.31 <strong>de</strong>r Vorgelegewelle 4448.7 mit Lagerbefestigung 603, Best.-Nr. 951, soauf die Welle aufkleben, dass es am Ritzel anliegt, dann Kleber aushärten lassen. Welle mit<strong>de</strong>m Lager in <strong>de</strong>n unteren Lagerträger 4448.11 eindrücken.8

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Zur Anpassung unterschiedlicher Motoren kann die Getriebeübersetzung <strong>de</strong>r <strong>UNI</strong>-<strong>Mechanik</strong><strong>2000</strong> über die Zahnrä<strong>de</strong>r <strong>de</strong>r ersten Stufe verän<strong>de</strong>rt wer<strong>de</strong>n (siehe auch Tabelle S. 6):• Für normal große Mo<strong>de</strong>lle mit ca. 150 cm Rotordurchmesser wird bei Verwendung einesleistungsstarken 10ccm-Zweitaktmotors die Übersetzung 9:1 verwen<strong>de</strong>t, wobei das Ritzel<strong>de</strong>r Kupplungsglocke 24 Zähne besitzt, das darin eingreifen<strong>de</strong> Stirnzahnrad 54 Zähne.• Für 15ccm-Zweitaktmotoren bei Rotordurchmessern ab 180 cm ist die Übersetzung 10:1vorgesehen, mit einem Kupplungsritzel mit 22 Zähnen und <strong>de</strong>m Stirnzahnrad mit wie<strong>de</strong>rum54 Zähnen.• Für 15ccm-Zweitaktmotoren und ca. 150 cm Rotordurchmesser wird im Interesse einer optimalenGeräuschdämpfung die Übersetzung 7,7:1 verwen<strong>de</strong>t, die mit einem Kupplungsritzelmit 26 Zähnen und einem Stirnrad mit 50 Zähnen erreicht wird.Je nach vorgesehener Übersetzung wird also entwe<strong>de</strong>r <strong>de</strong>r Zahnkranz 4448.107A (54 Zähne)o<strong>de</strong>r <strong>de</strong>r Zahnkranz 4448.107C (50 Zähne) auf <strong>de</strong>n Flansch 4448.107D aufgesteckt und mitdrei Senkkopfschrauben M3x10 befestigt. Schrauben gut festziehen, aber <strong>de</strong>n Zahnkranz nichtverspannen, damit das Zahnrad später ohne Taumelschlag läuft.Oberen Lagerträger 4448.11 zunächst lose auf die Welle auffä<strong>de</strong>ln (Einbaurichtung beachten,die Öffnung dieses Lagerträgers weist nach oben), dann das obere Lager 4448.31 aufschieben,gefolgt von einer Passscheibe und <strong>de</strong>m zuvor montierten Zahnrad. Die Querbohrungen vonWelle und Zahnradflansch zur Deckung bringen und Rollstift 4618.65 vorsichtig eindrücken, jedochnur so weit, dass er in die Welle hineinreicht und ggf. wie<strong>de</strong>r herausgezogen wer<strong>de</strong>n kann.9

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Oberes Lager 4448.31 jetzt in <strong>de</strong>n Lagerträger 4448.11 eindrücken und diese Einheit nach obengegen die Passscheibe unter <strong>de</strong>r Freilaufhülse schieben. Das auf diese Weise zusammengesetzteVorgelege provisorisch zwischen die <strong>Mechanik</strong>-Seitenteile 4450.9 und 4450.10montieren um zu überprüfen, ob in eingebautem Zustand das obere Lager über die Passscheibeam Zahnradflansch anliegt o<strong>de</strong>r ob ein Abstand entsteht, <strong>de</strong>r mit weiteren Passscheibenausgeglichen wer<strong>de</strong>n muss. Lager nicht durch zu viele Passscheiben verspannen!Wenn <strong>de</strong>r Abstand korrekt eingestellt ist, wird <strong>de</strong>r Rollstift endgültig und vollständig in <strong>de</strong>nZahnradflansch eingedrückt, wobei die Leichtgängigkeit <strong>de</strong>r Welle in <strong>de</strong>n Lagern überprüft undggf. durch leichtes Klopfen auf die En<strong>de</strong>n <strong>de</strong>r Welle hergestellt wer<strong>de</strong>n muss.1.3 Vorbereiten <strong>de</strong>r Hauptrotorwellen-Lagerung (Beutel U2-1C)Taumelscheibenführung 4618.113 und Distanzstück 4448.113 mit 2 Stck. Zylin<strong>de</strong>rkopfschraubenM2x18 an <strong>de</strong>n Domlagerhalter 4448.8 montieren. Ein Kugellager 4450.24 in <strong>de</strong>n Domlagerhalter4448.12 eindrücken (Lager fetten).10

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Ein Kugellager 4450.24 in <strong>de</strong>n unteren Lagerhalter 4448.12 <strong>de</strong>r Hauptrotorwelle von unteneindrücken.1.4 Vorbereiten <strong>de</strong>s Hauptzahnra<strong>de</strong>s (Beutel U2-1D)Die Freilaufnabe 4448.140 mit <strong>de</strong>m höheren Bund in das Stirnzahnrad 4448.141 einsetzen undvon unten mit sechs Inbusschrauben M3x10 befestigen. Schrauben „über Kreuz“ festziehen,damit das Zahnrad nicht verspannt wird.Tellerrad 4448.142 von oben auf <strong>de</strong>n Tellerradflansch 4448.143 aufstecken und mit sechsInbusschrauben M3x8 befestigen. Auch hier die Schrauben „über Kreuz“ gut festziehen.11

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1.5 Zusammenbau <strong>de</strong>s HauptgetriebesHauptrotorwellenlagerhalter und Domlagerhalter mit Inbusschrauben M3x16 zwischen die <strong>Mechanik</strong>seitenteile4450.9 und 4450.10 montieren. Hauptrotorwelle 4448.43 provisorisch durchbei<strong>de</strong> Lager stecken, so dass unten das zuvor fertiggestellte Stirnrad mit Freilauf aufgesetzt undmit <strong>de</strong>m Ritzel <strong>de</strong>s bereits montierten Vorgeleges zum Eingriff gebracht wer<strong>de</strong>n kann.Jetzt das Zahnflankenspiel dieses Zahnradpaares einstellen; hauptsächlich von dieser Justagehängen Belastbarkeit, Standfestigkeit und Lebensdauer <strong>de</strong>r <strong>Mechanik</strong> ab, so dass hier sehrsorgfältig vorgegangen wer<strong>de</strong>n sollte.Zunächst muss erreicht wer<strong>de</strong>n, dass die Zahnrä<strong>de</strong>r ohne Spiel („hart“) auf einan<strong>de</strong>r laufen.Dann wird das Zahnflankenspiel zwischen <strong>de</strong>m Stirnrad und <strong>de</strong>m Ritzel <strong>de</strong>s Vorgeleges eingestellt,in<strong>de</strong>m die Inbusschrauben M3x16 in <strong>de</strong>n Lagerböcken etwas gelöst und wie<strong>de</strong>r festgezogenwer<strong>de</strong>n, nach<strong>de</strong>m man einen Streifen dickes Schreibpapier zwischen die Zahnrä<strong>de</strong>r geklemmthat.Hinweis: Der Eingriff dieser bei<strong>de</strong>n Zahnrä<strong>de</strong>r hängt unter an<strong>de</strong>rem ab von <strong>de</strong>n fertigungsbedingtenToleranzen <strong>de</strong>r Lagerhalter, bei <strong>de</strong>nen die Messinginserts für die Befestigung zwischen<strong>de</strong>n Seitenteilen geringfügig aussermittig angeordnet sein können.Ist schon nach <strong>de</strong>m ersten Zusammenbau ein <strong>de</strong>utliches Zahnflankenspiel vorhan<strong>de</strong>n, so wirdzunächst <strong>de</strong>r untere Hauptrotorwellen-Lagerhalter ausgebaut und horizontal um 180° gedrehtwie<strong>de</strong>r eingebaut.• Laufen die Zahnrä<strong>de</strong>r jetzt hart auf einan<strong>de</strong>r ab, so kann das Spiel eingestellt wer<strong>de</strong>n wieoben beschrieben.• Wird das Spiel kleiner, ohne ganz zu verschwin<strong>de</strong>n, so wird zusätzlich auch <strong>de</strong>r untere Lagerträger<strong>de</strong>s Vorgeleges um 180° horizontal gedreht eingebaut; damit muss das Spiel inje<strong>de</strong>m Fall beseitigt sein und kann jetzt, wie oben beschrieben, eingestellt wer<strong>de</strong>n.• Wird das Spiel größer, so wird dieser Montageschritt wie<strong>de</strong>r rückgängig gemacht und <strong>de</strong>rLagerhalter in <strong>de</strong>r ursprünglichen Lage eingebaut. Auch in diesem Fall beseitigt ein Drehen<strong>de</strong>s unteren Lagerhalters <strong>de</strong>s Vorgeleges das Spiel, das jetzt, wie zuvor beschrieben, eingestelltwer<strong>de</strong>n kann.12

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Den Heckrotorantrieb aus Bauabschnitt 1.1 nun ebenfalls mit Schrauben M3x16 zwischen <strong>de</strong>nSeitenteilen anbringen.Die Hauptrotorwelle 4448.43 mit <strong>de</strong>r Seite, an <strong>de</strong>r die Querbohrung ca. 26 mm vom En<strong>de</strong> entferntist, durch bei<strong>de</strong> Lagerhalter sowie einige Passscheiben von oben so weit durch das Tellerradstecken, daß <strong>de</strong>r Stift 4448.21 unterhalb <strong>de</strong>s Flansches durch die Querbohrung geschobenwer<strong>de</strong>n kann.Hinweis: Da das Tellerrad am äusseren Rand hinter das Ritzel <strong>de</strong>r Vorgelegewelle greift, gehtman zweckmässig so vor, dass man zunächst die Welle nur gera<strong>de</strong> so weit aus <strong>de</strong>m unterenRotorwellenlager herausstehen lässt, dass die Passscheiben „aufgefä<strong>de</strong>lt“ wer<strong>de</strong>n können.Dann wird das Tellerrad mit seinem Rand hinter das Ritzel geschwenkt und auf die Hauptrotorwelleaufgesteckt, die nun entsprechend weit durchgeschoben wer<strong>de</strong>n kann.Dann die Hauptrotorwelle so nach oben ziehen, dass <strong>de</strong>r durchgesteckte Stift vollständig im Nutan <strong>de</strong>r Unterseite <strong>de</strong>s Tellerradflansches einrastet und das Tellerrad mit <strong>de</strong>n zwischengelegtenPassscheiben am unteren Rotorwellenlager anliegt, wobei es in das Ritzel 4448.41 <strong>de</strong>s Heckrotorantriebseingreift. Klemmring 4448.156 von oben auf die Hauptrotorwelle so weit gegen dasobere Rotorwellenlager aufschieben, dass die Welle keinerlei Axialspiel in <strong>de</strong>n Lagern hat. Jetzt<strong>de</strong>n Lauf <strong>de</strong>s Heckrotorantriebs prüfen: Das Ritzel 4448.41 muss leichtgängig, ohne an irgen<strong>de</strong>inerStelle zu klemmen, aber auch ohne fühlbares Spiel, im Tellerrad laufen. BeiSchwergängigkeit müssen weitere Passscheiben zwischen Tellerradflansch und unteres Lagereingefügt wer<strong>de</strong>n, bei auftreten<strong>de</strong>m Spiel wer<strong>de</strong>n Scheiben entfernt.Diese Einstellung sehr sorgfältig durchführen, weil hiervon die Standfestigkeit <strong>de</strong>sHeckrotorantriebs abhängt.13

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Auf die unten aus <strong>de</strong>m Tellerradflansch herausragen<strong>de</strong> Hauptrotorwelle in folgen<strong>de</strong>r Reihenfolgeaufschieben: Eine Passscheibe 4450.40, Stirnra<strong>de</strong>inheit mit Freilauf (dabei Stirnrad in Eingriffbringen mit <strong>de</strong>m Ritzel <strong>de</strong>r Vorgelegewelle), eine weitere Passscheibe 4450.40 und <strong>de</strong>nKlemmring 4448.156 (mit <strong>de</strong>m Auflagebund nach oben). Zwischen die Passscheiben und dieFreilaufnabe oben und unten etwas Fett geben. Klemmring so weit nach oben schieben undfestziehen, dass sich das Stirnrad auf <strong>de</strong>m Freilauflager leichtgängig auf <strong>de</strong>r Welle drehen lässt,aber ohne dass die Einheit Axialspiel auf <strong>de</strong>r Hauptrotorwelle aufweist.Das Getriebe muss jetzt leichtgängig laufen, ohne an irgen<strong>de</strong>iner Stelle zu klemmen o<strong>de</strong>r zuhaken; an<strong>de</strong>rnfalls muss nachjustiert wer<strong>de</strong>n.1.6 Motoreinbau (Beutel U2-2)1.6.1 Vorbereiten <strong>de</strong>s MotorsFür diese <strong>Mechanik</strong> vorgesehen ist ein Motor mit langgeschliffener Graupner / Heim-Kurbelwelle(8mmØ). An<strong>de</strong>re Motoren können nach eigenem Ermessen eingebaut wer<strong>de</strong>n unter Verwendungeiner separat lieferbaren, gleitgelagerten Kupplung.Je nach Motor und vorgesehener Übersetzung (siehe Tabelle S.6) ist die entsprechen<strong>de</strong>Kupplungsglocke mit Ritzel auszuwählen; bei bereits vorhan<strong>de</strong>ner Kupplungsglocke (Umbau,Motorwechsel) muss zunächst sicher gestellt wer<strong>de</strong>n, dass die Kupplungsglocke mit <strong>de</strong>m richtigenRitzel ausgerüstet ist; ggf. ist ein passen<strong>de</strong>s Austauschritzel zu montieren. Die Ritzel in <strong>de</strong>nkugelgelagerten Metall-Kupplungsglocken besitzen ein Linksgewin<strong>de</strong>.Zum Austausch wird das vorhan<strong>de</strong>ne Ritzel im Uhrzeigersinn herausgeschraubt und das Austauschritzel(ggf. unter Zugabe von Schraubensicherungsmittel) gegen <strong>de</strong>n Uhrzeigersinn in <strong>de</strong>rGlocke festgeschraubt. Dabei ist darauf zu achten, dass die zwischen <strong>de</strong>n bei<strong>de</strong>n Kugellagernangeordnete Distanzbuchse die korrekte Länge aufweist. Wenn das Kugellager aus <strong>de</strong>m Ritzelumgesetzt wer<strong>de</strong>n muss, ist es zunächst mit einem passen<strong>de</strong>n Dorn über <strong>de</strong>n Aussenring aus<strong>de</strong>m Ritzel herauszudrücken. Beim Eindrücken müssen zwei an <strong>de</strong>n Stirnflächen ebene Dorne14

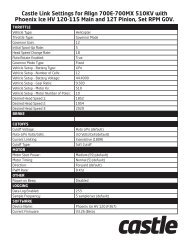

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Der Kraftschluss von Kurbelwelle und Kupplung erfolgt ausschließlich über <strong>de</strong>n Anpressdruck<strong>de</strong>s Spannkonus auf die geschliffene Kurbelwelle und in <strong>de</strong>n Gegenkonus <strong>de</strong>r Kupplung. Es hatsich daher als vorteilhaft erwiesen, die Kupplung zunächst ohne Lüfterrad zu montieren undkräftig festzuziehen; dabei Kupplung mit einem geeigneten Werkzeug gegenhalten. Beim Aufschieben<strong>de</strong>r Kupplungsglocke auf die Kurbelwelle unbedingt darauf achten, dass diese keinesfallsin ihren Lagern nach hinten geschoben wird! Eine korrekt festgezogene Kupplung läßt sichauch nach Entfernen <strong>de</strong>r Kurbelwellenmutter nur noch mit einer Abziehvorrichtung (Best.-Nr.4448.26) wie<strong>de</strong>r lösen.Die Kurbelwellenmutter leistet im Betrieb keinen nennenswerten Beitrag mehr zur Kraftübertragung,son<strong>de</strong>rn dient hauptsächlich <strong>de</strong>r Befestigung <strong>de</strong>s Lüfterra<strong>de</strong>s. Aus diesem Grun<strong>de</strong> ist esauch unerheblich, wenn bei Verwendung <strong>de</strong>s Sechskant-Anlasskonus (Best.-Nr. 4448.103) inVerbindung mit einem (älteren) hohen Kupplungsritzel die Kurbelwellenmutter nur noch zurHälfte aufgeschraubt wer<strong>de</strong>n kann: Lüfterrad und Anlasskonus sind damit ausreichend befestigt.Sollte später das Gebläserad im Gebläsegehäuse unten schleifen, was vor allem bei Verwendung<strong>de</strong>s Sechskant-Anlassadapters vorkommen kann, so ist eine entsprechen<strong>de</strong> Scheibe zwischenKupplung und Lüfterrad zwischenzulegen.Übersicht Motoren /Kupplungen / GetriebeMotorOS MAX 61SX/RX-HGL“C“Best.-Nr. 1890 /1892OS MAX 61LX / SF / RFBest.-Nr. 1919OS MAX 91FXBest.-Nr. 1816OS MAX 91FX/SX-HGLBest.-Nr. 1922 /1935OS MAX 91FX/SX-HGLBest.-Nr. 1922 /1935Motor ohne9:110:17,7:17,7:110:1HEIM-Kurbelw. 9:1Motor ohneHEIM-Kurbelw. 10:1ÜbersetzungKupplungsglockritzekonugewichtAustausch-Spann-Flieh-Stirnrad4448.124 4448.224 4448.77 4448.79 4448.1074448.122 4448.222 4448.77 4448.79 4448.1074448.126 4448.226 4448.77A 4448.79A 4448.107B4448.126A 4448.226A 4448.77 4448.79A 4448.107B4448.122 4448.222 4448.77 4448.79A 4448.1071239 - 4618.77 od.4618.224618.23A - 4618.77 od.4618.224618.24 4448.1074618.24 4448.10716

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1.6.3 Einbau <strong>de</strong>s vorbereiteten MotorsAn <strong>de</strong>n Motor die Motorträger 4448.18 mit 4 Schrauben M4x20 anschrauben. Bei Übersetzung9:1 die Scheiben 560.7 (9/4,3x0,8) zwischen Motorflansche und Motorträger einfügen. Die Einheitvon vorn in die <strong>Mechanik</strong> einschieben (leicht drehen) und mit <strong>de</strong>n angegebenen Inbusschraubenbefestigen. Quersteg 4448.27 mit Schrauben M3x16 montieren.Überprüfen, dass die verwen<strong>de</strong>ten Universal-Motorträger 4448.18 richtig montiert sind:• Bei Metall-Kupplungsglocken mit 14 mm hohen Ritzeln müssen die unteren Motorbefestigungsgewin<strong>de</strong>einen Abstand von 16 mm von <strong>de</strong>r Unterkante <strong>de</strong>r Motorträger haben; solltedas nicht <strong>de</strong>r Fall sein, müssen rechter und linker Motorträger vertauscht wer<strong>de</strong>n.• Bei Metall-Kupplungsglocken mit 10 mm hohen Ritzeln und bei Kunststoff-Kupplungsglocken(gleitgelagerte Kupplungen) müssen die unteren Motorbefestigungs-Gewin<strong>de</strong>bohrungeneinen Abstand von 19 mm von <strong>de</strong>r Unterkante <strong>de</strong>r Motorträger haben; sollte das nicht <strong>de</strong>rFall sein, müssen wie<strong>de</strong>rum rechter und linker Motorträger vertauscht wer<strong>de</strong>n.17

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1.6.4 Gebläsegehäuse anbringen (Beutel U2-3)Die Vergaseröffnung im Gebläsegehäuse muss unter Umstän<strong>de</strong>n, je nach eingesetztem Vergaser,erweitert wer<strong>de</strong>n.Bei Zweitaktmotoren mit Seitenauslass muss zu<strong>de</strong>m an <strong>de</strong>r linken Seite eine Aussparungangebracht wer<strong>de</strong>n, um Raum für <strong>de</strong>n Auspuffkrümmer zu schaffen (siehe Abbildung), hierfüreignet sich eine Laubsäge.Das Gebläsegehäuse über <strong>de</strong>n Motor schieben und mit 2 Blechschrauben 2,9x13 hinten und 2Inbusschrauben M3x16 vorn an <strong>de</strong>r <strong>Mechanik</strong> festschrauben.18

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1.6.5 Kraftstofftank (Beutel U2-6)Die Formgebung <strong>de</strong>s Tanks wur<strong>de</strong> passend zur Hubschraubermechanik ausgelegt, <strong>de</strong>r Verschlussstopfensoll rechts seitlich liegen. Das - o<strong>de</strong>r die - Röhrchen wer<strong>de</strong>n nach Zeichnunggebogen. Das En<strong>de</strong> muss ganz oben, bzw. ganz unten liegen. Es muss darauf geachtet wer<strong>de</strong>n,dass das Pen<strong>de</strong>l voll beweglich ist und, wenn man <strong>de</strong>n Tank von Hand dreht, stets nachunten fällt. Der Messingring wird auf <strong>de</strong>n Hals <strong>de</strong>s Tanks aufgeschoben, er gewährleistet, dassdieser durch die Verformung <strong>de</strong>r Gummidurchführung nicht platzen kann.Der Zusammenbau ist aus <strong>de</strong>r Explosionszeichnung ersichtlich. Das Gummiteil besitzt (außer<strong>de</strong>m Durchgang für die Schraube) zwei durchgehen<strong>de</strong> Bohrungen für die Messingröhrchen, diedritte Bohrung ist "blind" ausgebil<strong>de</strong>t (für evtl. an<strong>de</strong>re Zwecke), läßt sich aber leicht durchstechen.Nach <strong>de</strong>m Zusammenbau <strong>de</strong>s Tanks muss die zentrale Schraube gründlich angezogenwer<strong>de</strong>n. Der Gummi verformt sich dabei und dichtet alles ab.Das nach oben führen<strong>de</strong> Röhrchen soll, außer als Entlüftung, auch als Druckanschluss verwen<strong>de</strong>twer<strong>de</strong>n, wozu es mit einem Anschlußnippel am Schalldämpfer verbun<strong>de</strong>n wird. Wird außer<strong>de</strong>m Pen<strong>de</strong>lanschluß nur ein Röhrchen (nach oben) verwen<strong>de</strong>t, so wird das Betanken undEntleeren über die Verbindung zwischen Pen<strong>de</strong>l und Vergaser vorgenommen. Dazu sollte danndas Zwei-Wege-Tankfüllventil, Best.-Nr. 1657 in <strong>de</strong>r vorgesehenen Bohrung <strong>de</strong>r Schalterkonsolemontieren und in die Schlauchleitung vom Tank zum Vergaser einschleifen; an<strong>de</strong>rnfallsmuss zum Betanken <strong>de</strong>r Schlauch je<strong>de</strong>smal vom Vergaser abgezogen wer<strong>de</strong>n.Die Zuleitung zum Motor wird mit Kraftstoffschlauch und Kraftstofffilter hergestellt; dabei mussauf eine möglichst kurze Verbindung zum Vergaser geachtet wer<strong>de</strong>n.1.7 Zusammensetzen <strong>de</strong>s Unterbaues (Beutel U2-4)Unterbau aus <strong>de</strong>n in <strong>de</strong>r Abbildung gezeigten Einzelteilen zusammensetzen unter Verwendung<strong>de</strong>r jeweils angegebenen Schrauben.Hinweise:Die Tankauflageflächen an <strong>de</strong>n Seitenteilen 4448.34 müssen entgratet wer<strong>de</strong>n.Bei Kupplungsglocken mit 14mm hohem Ritzel muss die Öffnung für <strong>de</strong>n Glühkerzenzugang in<strong>de</strong>r Luftführung 4448.35 so nach unten erweitert wer<strong>de</strong>n, dass die Kerze problemlos ein- undausgeschraubt wer<strong>de</strong>n kann. Um das zu überprüfen hält man die Luftführung vor <strong>de</strong>m Einbaugegen die Unterkante <strong>de</strong>r bereits montierten Gebläsegehäuses.19

20<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1.8 Montage <strong>de</strong>r <strong>Mechanik</strong> auf <strong>de</strong>m Unterbau (Beutel U2-5)Das Hauptgetriebe aus Bauabschnitt 1.6 hinten mit <strong>de</strong>n run<strong>de</strong>n Befestigungsansätzen zwischen<strong>de</strong>n Unterbau-Seitenteilen einrasten lassen und mit Inbusschrauben M3x16 und U-Scheibenfestschrauben. Vorn wird die <strong>Mechanik</strong> mit Inbusschrauben M3x20 befestigt gemäß Abbildung.Vor <strong>de</strong>m Anbringen <strong>de</strong>r RC-Box 4448.101 <strong>de</strong>n Vorbauadapter 4450.15 mit Blechschrauben2,2x9,5 gegen das Gebläsegehäuse schrauben (mit Bohrer 1,5 mm Ø vorbohren).Zum Kerzenwechsel und -anschluss wird die RC-Box nach Entfernen <strong>de</strong>r bei<strong>de</strong>n seitlichenBefestigungsschrauben abgenommen und zu Seite geklappt.Das Zahnflankenspiel <strong>de</strong>r ersten Getriebestufe wird eingestellt, in<strong>de</strong>m man die SchraubenM3x12 bzw. M3x20 seitlich in <strong>de</strong>n Motorträgern geringfügig löst, einen Streifen dünnen Zeichenkartonzwischen die Zahnrä<strong>de</strong>r klemmt und in diesem Zustand die Schrauben wie<strong>de</strong>r gutfestzieht, wobei man reichlich Schraubensicherungslack an die Gewin<strong>de</strong> gibt. Nach <strong>de</strong>m Entfernen<strong>de</strong>s Papierstreifens muß das Getriebe leichtgängig laufen.21

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1.9 Glühkerzenanschluß (Beutel U2-6)Die Buchse <strong>de</strong>s Glühkerzenanschlusses, je nach Mo<strong>de</strong>ll, in eine <strong>de</strong>r bei<strong>de</strong>n Bohrung <strong>de</strong>rSchalterkonsole o<strong>de</strong>r in die Bohrung im linken Unterbau-Seitenteil einstecken und in <strong>de</strong>r ReihenfolgeLötfahne, "U"-Scheibe und Mutter aufschieben bzw. festdrehen.Mit <strong>de</strong>r Zwillingslitze wird nun die Verbindung zum Motor hergestellt. Um einen schnellen Kerzenwechselzu ermöglichen, wird an das Kabel vom Mittelkontakt <strong>de</strong>r Anschlussbuchse die Krokodilklemmeangelötet und auf die Kerze aufgeklemmt; das an<strong>de</strong>re Kabel wird an einer Motorträgerverschraubungmittels einer "U-Scheibe befestigt. Nach <strong>de</strong>m Verlegen <strong>de</strong>r Kabel je eineLitze am Plus- bzw. Minuspol <strong>de</strong>r Buchse anlöten.1.10 SchalldämpferJe nach Motor wird <strong>de</strong>r erfor<strong>de</strong>rliche Krümmer so befestigt, dass er unter <strong>de</strong>m Motor im Unterbaunach hinten ausgerichtet liegt. Den Resonanzschalldämpfer von hinten durch <strong>de</strong>n Heckspant4450.18 führen und mittels Teflonschlauch und aufgesetzten Klemmschellen mit <strong>de</strong>mKrümmer verbin<strong>de</strong>n; zwischen Krümmer und Einlassstutzen <strong>de</strong>s Schalldämpfers ca. 5 mm Abstan<strong>de</strong>inhalten.Je nach Mo<strong>de</strong>ll wird <strong>de</strong>r Schalldämpfer entwe<strong>de</strong>r hinten, am Endrohr, mittels Halterung (z.B.ULTRA-STAR <strong>2000</strong>) o<strong>de</strong>r am Austritt aus <strong>de</strong>m Rumpf gehalten o<strong>de</strong>r, vorzugsweise, auf <strong>de</strong>r alsZubehör lieferbaren Konsole, Best.-Nr. 4450.149, mittig abgestützt und durch feinfühliges Anziehen<strong>de</strong>r Schelle befestigt.Dazu wer<strong>de</strong>n die bei<strong>de</strong>n Lagerböcke 4450.26 an geeigneter Stelle an <strong>de</strong>n Unterbau geschraubt,wobei die bereits vorhan<strong>de</strong>nen Bohrungen als Anhaltspunkt dienen, die Anschraubpositionjedoch, je nach Schalldämpfer, möglicherweise auch an<strong>de</strong>rs gewählt wer<strong>de</strong>n muss.22

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>1.6 Montage <strong>de</strong>s Gyrobo<strong>de</strong>ns (Beutel UM-7)Gyrobo<strong>de</strong>nhalter 4450.16 mit Blechschrauben 2,2x9,5 an die Seitenteile montieren. Gyrobo<strong>de</strong>n1291.12 aufstecken und mit 4 Blechschrauben 2,2x6,5 festschrauben.1.7 Pitchkompensator und Taumelscheibe (Beutel U2-8)Der Pitchkompensator 4618.147 wird entsprechend <strong>de</strong>r Abbildung zusammengesetzt.Dazu wer<strong>de</strong>n zunächst die mit einem Sicherungsring versehenen Messingbolzen mit Lagerbefestigungskleberin die Bohrungen <strong>de</strong>s Pitchkompensator-Mittelstücks 4618.46 eingeklebt, sodaß die En<strong>de</strong>n mit <strong>de</strong>n Sicherungsringen in <strong>de</strong>n Ansenkungen liegen. Die Pitchkompensatorarmewer<strong>de</strong>n mit <strong>de</strong>n Kugellagern 4618.129 versehen und auf die herausstehen<strong>de</strong>n Bolzenen<strong>de</strong>ngesteckt, wobei jeweils min<strong>de</strong>stens eine Passscheibe zwischen Mittelstück und Arm angeordnetwird; die Arme müssen sich leichtgängig auf <strong>de</strong>n Bolzen drehen lassen. Nach <strong>de</strong>m Anbringen<strong>de</strong>r äusseren Sicherungsscheiben sollte kein Axialspiel <strong>de</strong>r Arme auf <strong>de</strong>n Bolzen vorhan<strong>de</strong>nsein, an<strong>de</strong>rnfalls müssen weitere Passscheiben unterlegt wer<strong>de</strong>n.23

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Aus drei Gewin<strong>de</strong>stangen 1291.10 (2,5mmØ, 75mm lang) und sechs Kugelgelenken 4618.155wer<strong>de</strong>n drei Gestänge hergestellt gemäß Abbildung; das angegebene Maß bezieht sich auf <strong>de</strong>nfreien Abstand zwischen <strong>de</strong>n Kugelgelenken.Ein Gestänge für <strong>de</strong>n hinteren Punkt <strong>de</strong>r Taumelscheibenanlenkung über <strong>de</strong>n Führungszapfenan <strong>de</strong>r Taumelscheibe 4682.45 auf die dahinterliegen<strong>de</strong> Gelenkkugel aufdrücken, dann dieMessinghülse (aus 4618.113) auf <strong>de</strong>n Führungszapfen aufstecken und gut fetten. Taumelscheibeauf die Hauptrotorwelle aufschieben und das eingehängte Gestänge durch <strong>de</strong>n Durchbruchhinten im Domlagerhalter nach unten durchstecken; dabei die Taumelscheibenführung4618.113 vorsichtig zurückbiegen und <strong>de</strong>n Führungszapfen <strong>de</strong>r Taumelscheibe mit <strong>de</strong>r Messinghülsein <strong>de</strong>n Führungsnut einrasten lassen.Den Pitchkompensator auf die Hauptrotorwelle aufstecken und die bei<strong>de</strong>n Kugelgelenke gemäßAbbildung auf die bezeichneten Kugeln <strong>de</strong>s Taumelscheiben-Innenringes aufdrücken.2. Einbau <strong>de</strong>r Fernlenkanlage (Beutel U2-9)2.1 Montage <strong>de</strong>r ServosAm Nickservohebel (1) und an die Servohebel <strong>de</strong>r Rollservos (2) + (3) wer<strong>de</strong>n von innen je eineMessingkugel mit einer Zylin<strong>de</strong>rkopfschraube M2x 10 festgeschraubt und mit einer M2-Muttervon außen gesichert, dabei sowohl zwischen Schraube und Kugel, als auch in die MutterSchraubensicherungslack geben. Der Abstand von Achse zu Kugelmitte beträgt ca. 18 mm.Jetzt wird zuerst das Nickservo von innen in das rechte Seitenteil mit <strong>de</strong>r Abtriebsachse nachoben in <strong>de</strong>n Servoausschnitt gesteckt und mit 4 Schrauben, Gummidurchführungen und Hohlnietebefestigt (Material im Lieferumfang <strong>de</strong>r Servos): Die Hohlniete wer<strong>de</strong>n von unten in dieGummidurchführungen gesteckt, die Schrauben von oben eingedreht.Die Servo-Befestigungsbohrungen in <strong>de</strong>r <strong>Mechanik</strong> sind absichtlich geringfügig nach aussenversetzt, so dass sich eine Vorspannung in <strong>de</strong>r Gummiaufhängung ergibt, wodurch eine höhereSteuerpräzision erreicht wird.Die Rollservos wer<strong>de</strong>n jeweils in das rechte und linke Seitenteil von außen gesteckt (sieheZeichnung, auch hier Achsabtrieb nach oben) und mit je 4 Schrauben befestigt. Servos gemäßAnleitung <strong>de</strong>r Fernsteuerung mit <strong>de</strong>m Empfänger verbin<strong>de</strong>n, Fernsteuerung einschalten undTaumelscheibenmixer im Sen<strong>de</strong>r aktivieren (Einstellung: Symmetrische Dreipunktanlenkung, 2Rollservos, 1 Nickservo hinten). Pitch-, Nick- und Rollsteuerung in Neutralposition bringen unddie Servohebel jetzt so aufstecken und befestigen, dass sie rechtwinklig zur Rotorwelle stehen.24

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Das Heckrotorservo wird, mit seiner Abtriebswelle nach oben, von aussen in das linke Seitenteilgesteckt und befestigt. Der Servohebel zeigt nach unten und steht bei Pitchmittelstellungparallel zur Hauptrotorwelle.Am Gasservohebel wird von aussen eine Messingkugel mit einer Zylin<strong>de</strong>rkopfschraube M2x 10festgeschraubt und mit einer M2-Mutter von hinten gesichert, dabei sowohl zwischen Schraubeund Kugel, als auch in die Mutter Schraubensicherungslack geben. Der Abstand von Achse zuKugelmitte beträgt ca. 11 mm. Das Gasservo wird bei Zweitaktmotoren im linken Seitenteil mitAchsabtrieb und Servohebel nach oben zeigend, bei Viertaktmotoren im rechten Seitenteil mitAchsabtrieb und Servohebel nach unten zeigend montiert.Die Verlegung <strong>de</strong>r Servokabel zur RC-Box ist äußerst sorgfältig vorzunehmen. Kabel dürfen aufkeinen Fall Wellen o<strong>de</strong>r Zahnrä<strong>de</strong>r berühren (Absturzgefahr beim Durchscheuern <strong>de</strong>r Kabel).25

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Mit <strong>de</strong>n zuvor angefertigten Gestängen wer<strong>de</strong>n die Taumelscheibenservos mit <strong>de</strong>r Taumelscheibeverbun<strong>de</strong>n, so daß sich eine 120° Anlenkung ergibt.Eine Vierpunktanlenkung <strong>de</strong>r Taumelscheibe ist ebenfalls möglich, muss aber nach eigenemErmessen durchgeführt wer<strong>de</strong>n. Dazu wird ein weiteres Servo in <strong>de</strong>n noch freien Servoausschnitt<strong>de</strong>r <strong>Mechanik</strong> montiert und über ein entsprechend gebogenes Gestänge von 2,5 mm Ømit <strong>de</strong>m vor<strong>de</strong>ren Anlenkpunkt <strong>de</strong>r Taumelscheibe verbun<strong>de</strong>n. Die Gestänge <strong>de</strong>r Servos 2 und3 wer<strong>de</strong>n dann in die seitlichen (90°) Anlenkpunkte <strong>de</strong>r Taumelscheibe eingehängt, und imSen<strong>de</strong>r ist <strong>de</strong>r Taumelscheibenmixer für Vierpunktanlenkungen zu aktivieren.Beson<strong>de</strong>re Aufmerksamkeit ist bei <strong>de</strong>r Vierpunktanlenkung darauf zu verwen<strong>de</strong>n, dass die Anlenkgestängeexakt justiert sind, damit sich die Servos nicht gegenseitig belasten. Dazu wird beieingeschalteter Fernsteuerung <strong>de</strong>r Pitchsteuerknüppel in Mittelstellung gebracht (Servohebelstehen dann 90° zu <strong>de</strong>n Gestängen) und zunächst ein Gestänge ausgehängt. Durch Verstellen<strong>de</strong>r verbliebenen drei Gestänge wird jetzt die Taumelscheibe genau waagerecht justiert. Ist daserreicht, wird das vierte Gestänge so justiert, dass es sich ohne Druck gegen das Servo auf dieKugel <strong>de</strong>r Taumelscheibe aufdrücken lässt.26

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Aus einer Gewin<strong>de</strong>stange 4445.84 (2mmØ, 45mm lang) und zwei Kugelgelenken 4618.55 wirddas Gasgestänge hergestellt gemäß Abbildung; das angegebene Maß bezieht sich auf <strong>de</strong>nfreien Abstand zwischen <strong>de</strong>n Kugelgelenken.Vergaserhebel und Servoarm wer<strong>de</strong>n über dieses Gestänge miteinan<strong>de</strong>r verbun<strong>de</strong>n, wie in <strong>de</strong>rAbbildung gezeigt:2.2 Montage <strong>de</strong>r übrigen FernsteuerungskomponentenZum Befestigen <strong>de</strong>s Gyrosystems auf <strong>de</strong>m Gyrobo<strong>de</strong>n wird zweckmäßigerweise doppelseitigesKlebeband, z. B. Best.-Nr. 742 verwen<strong>de</strong>t. Die Zuleitungen wer<strong>de</strong>n zusammen mit <strong>de</strong>n Servokabelnseitlich an <strong>de</strong>r <strong>Mechanik</strong> nach vorn zum Empfänger geführt.Der Empfängerakku wird, weich verpackt, z. B. in einem Stück Zellkautschukschlauch, Best.-Nr.1637, mit zwei Kabelbin<strong>de</strong>rn auf <strong>de</strong>r Akkukonsole montiert.Empfänger sowie ggf. Kreiselelektronik und Drehzahlregler wer<strong>de</strong>n, ebenfalls weich inSchaumgummi gelagert, in <strong>de</strong>r RC-Box untergebracht und durch <strong>de</strong>n Drahtbügel <strong>de</strong>r Box fixiert.Alle Zuleitungen von Servos, Kreisel und Akku wer<strong>de</strong>n mit Kabelbin<strong>de</strong>rn o<strong>de</strong>r Spiralschlauchzusammengefasst und seitlich an <strong>de</strong>r <strong>Mechanik</strong> nach vorn zum Empfänger geführt.Der Schalter für die Empfangsanlage wird in <strong>de</strong>r seitlich rechts am Unterbau montiertenSchalterkonsole angebracht und mit Akku und Empfänger verbun<strong>de</strong>n.27

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>3. Zusammenbau <strong>de</strong>s Hauptrotorkopfes (Beutel U2-10)Der Hauptrotorkopf wird entsprechend <strong>de</strong>n Abbildungen zusammengesetzt, alle Kugellager sindzu fetten.3.1 Vorbereiten <strong>de</strong>r Blatthalter (Beutel U2-10A, U2-10B)An <strong>de</strong>n Mischhebeln 4448.132A wer<strong>de</strong>n zunächst die bei<strong>de</strong>n Gelenkkugeln mit SchraubenM2x10 montiert, dann wer<strong>de</strong>n beidseitig die Kugellager eingedrückt, wobei die Messing-Distanzbuchse zwischengelegt wer<strong>de</strong>n muss.An die Schrauben M3x16 auf <strong>de</strong>r gesamten Gewin<strong>de</strong>länge etwas Schraubensicherungslackgeben und diese durch die Kugellager und die Distanzbuchse stecken; dabei darf keinSchraubensicherungslack in die Lager geraten. Mischhebel an die Blatthalter schrauben undunbedingt darauf achten, daß die Messing-Distanzscheibe zwischen <strong>de</strong>m inneren Kugellagerund <strong>de</strong>m Blattverstellarm eingefügt wird. Die Mischhebel müssen nun leichtgängig in <strong>de</strong>nLagern beweglich sein; ggf. mit Silikonöl schmieren.In die Blatthalter wer<strong>de</strong>n die Radiallager 4607.31 und die Lagerscheibe <strong>de</strong>s Drucklagers 4618.3gemäß Abbildung bis zum Anschlag eingedrückt.Nun wird überprüft, ob die vorbereiteten Blatthalter mit <strong>de</strong>n Lagern 4607.31 leichtgängig auf dieBlattlagerwelle 4682.29 aufgeschoben wer<strong>de</strong>n können; ggf. muß die Blattlagerwelle mit feinemSchleifpapier (Körnung >600) so lange nachgearbeitet wer<strong>de</strong>n, bis sich ein Schiebesitz für dieLager ergibt.28

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>3.2 Montage <strong>de</strong>r BlatthalterIn das Rotorkopfzentralstück 4448.26 wer<strong>de</strong>n links und rechts die bei<strong>de</strong>n O-Ringe 4607.28eingedrückt und die eingefettete Blattlagerwelle durchgesteckt, so dass sie an bei<strong>de</strong>n Seitengleich weit heraussteht. Die O-Ringe dürfen dabei nicht wie<strong>de</strong>r herausgedrückt wer<strong>de</strong>n.Je eine Passscheibe 0,3mm aus 4450.56 wird beidseits <strong>de</strong>s Zentralstückes auf die Welleaufgesteckt, dann je ein Blatthalter, wobei darauf zu achten ist, <strong>de</strong>n Blatthalter so auszurichten,dass <strong>de</strong>r Blattverstellarm mit <strong>de</strong>m Mischhebel vor <strong>de</strong>m Blatt läuft (siehe Abbildung).Abschließend die Kugelkäfige und die Druckscheiben <strong>de</strong>r Axiallager 4618.3 gut gefettetaufsetzen und die bei<strong>de</strong>n Inbusschrauben M5x16 festziehen.Blatthalter auf Leichtgängigkeit prüfen, dazu ggf. mit <strong>de</strong>m Schraubendrehergriff auf Blatthalterund Zentralstück klopfen, damit sich die Lager richtig, ohne Verspannung, setzen können.Sollen die Blatthalter nicht leichtgängig sein, weil sie gegen das Zentralstück gedrückt wer<strong>de</strong>n,so muss eine Distanzscheibe 4450.57 zwischen die Druckscheibe eines <strong>de</strong>r bei<strong>de</strong>n Kombilagerund die Blattlagerwelle eingefügt wer<strong>de</strong>n.Wenn die Leichtgängigkeit <strong>de</strong>r Blatthalter sicher gestellt ist, wer<strong>de</strong>n die Inbusschrauben M5x16unter Zugabe von Schraubensicherungslack endgültig festgezogen. Wur<strong>de</strong> eine Distanzscheibe4450.57 eingefügt so muss darauf geachtet wer<strong>de</strong>n, die Inbusschraube hier mit Gefühlfestzuziehen, damit die Messingscheibe nicht <strong>de</strong>formiert wird.3.3 Montage <strong>de</strong>s Hilfsrotors (Beutel U2-10C, U2-10D)Wippe 4618.27 entsprechend <strong>de</strong>r Abbildung montieren. Die Bohrung im Lagerbolzen 4618.28muss mit <strong>de</strong>r Längsöffnung <strong>de</strong>r Wippe fluchten, damit später die Pad<strong>de</strong>lstange durchgestecktwer<strong>de</strong>n kann, ohne zu klemmen o<strong>de</strong>r zu schleifen. Die bei<strong>de</strong>n Hälften <strong>de</strong>r Wippe wer<strong>de</strong>n zunächstprovisorisch mit vier Schrauben M2x8...10 (aus an<strong>de</strong>ren Baugruppen „ausleihen“) zusammengehalten;diese Funktion übernehmen später die längeren Schrauben <strong>de</strong>s Bremstellers.Die bei<strong>de</strong>n Kugellager wer<strong>de</strong>n aussen mit jeweils einer Schraube M2x4 im Zentralstückgesichert. Wippe auf Leichtgängigkeit prüfen.Pad<strong>de</strong>lstange dort, wo später die Steuerbrücke 4448.37 aufgeklemmt wird, mit Sandpapieraufrauhen; beim Verschrauben <strong>de</strong>r Steuerbrücke dann Schraubensicherungslack zwischenPad<strong>de</strong>lstange und Steuerrahmen geben, um ein Verdrehen <strong>de</strong>r Pad<strong>de</strong>lstange in <strong>de</strong>r Steuerbrückebei extremen Kunstflugfiguren zu verhin<strong>de</strong>rn.29

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>In die Wippe beidseitig je ein Kugellager 4618.6 eindrücken. Pad<strong>de</strong>lstange 4718.67 durch dieWippe schieben und genau mittig ausrichten, so dass sie auf bei<strong>de</strong>n Seiten gleich weit aus <strong>de</strong>nLagern herausragt, dann Steuerbrücke 4448.37, wie beschrieben, montieren.Kugelstellringe 4607.36 beidseitig auf die Pad<strong>de</strong>lstange aufschieben, bis sie an <strong>de</strong>r Steuerbrükkeanliegen. Vor <strong>de</strong>m Eindrehen <strong>de</strong>r Stiftschrauben M3x3 Schraubensicherungslack in die Gewin<strong>de</strong>bohrungen<strong>de</strong>r Kugelstellringe geben. Doppelkugelgelenke 4448.135 aufdrücken.30

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Die Pad<strong>de</strong>l 4682.34 unter Zugabe von Schraubensicherungslack genau 15mm weit auf die En<strong>de</strong>n<strong>de</strong>r Pad<strong>de</strong>lstange aufschrauben und exakt parallel zueinan<strong>de</strong>r und zur Steuerbrücke ausrichten.Die provisorisch verwen<strong>de</strong>ten Schrauben aus <strong>de</strong>m Oberteil <strong>de</strong>r Wippe wie<strong>de</strong>r entfernen und<strong>de</strong>n Bremsteller 1289 mit <strong>de</strong>n vier Schrauben M2x16 auf <strong>de</strong>r Wippe befestigenIn das Rotorkopfzentralstück die bei<strong>de</strong>n Führungsstifte 4450.44 für <strong>de</strong>n Pitchkompensator unterZugabe von Schraubensicherungslack eindrücken.3.4 Montage <strong>de</strong>s Hauptrotorkopfes (Beutel U2-10E)Den Hauptrotorkopf auf die Hauptrotorwelle aufstecken; dabei darauf achten, daß die Bohrungim Rotorkopf mit <strong>de</strong>r oberen Querbohrung in <strong>de</strong>r Hauptrotorwelle fluchtet, dann <strong>de</strong>n Rotorkopfmit Spezialschraube 4448.87 festschrauben. Die Gestänge 4618.150 und 4618.151 gemäßZeichnung montieren.Jeweils zwei gera<strong>de</strong> und zwei abgewinkelte Gestänge anfertigen gemäß Abbildung31

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Die Gestänge 4618.150 müssen noch justiert wer<strong>de</strong>n, um <strong>de</strong>n maximal möglichen Pitch-Verstellbereich zu erhalten, dabei folgen<strong>de</strong>rmaßen vorgehen:Taumelscheibe ganz nach oben schieben, dazu ggf. die Kugelgelenke am Außenringaushängen. Die Taumelscheibe soll genau dann gegen <strong>de</strong>n Pitchkompensator stoßen, wenndieser selbst gegen die Unterkante <strong>de</strong>s Hauptrotorkopfes stößt.Ist das nicht <strong>de</strong>r Fall, so müssen die abgewinkelten Gestänge 4618.150 justiert wer<strong>de</strong>n:• Die Taumelscheibe stößt gegen <strong>de</strong>n Pitchkompensator, aber zwischen Pitchkompensatorund Rotorkopf besteht noch eine Lücke: Bei<strong>de</strong> Gestänge verkürzen• Der Pitchkompensator stößt gegen <strong>de</strong>n Rotorkopf, aber zwischen Taumelscheibe undPitchkompensator besteht noch eine Lücke: Bei<strong>de</strong> Gestänge verlängernDabei unbedingt darauf achten, dass stets bei<strong>de</strong> Gestänge gleichmäßig verstellt wer<strong>de</strong>n, sodass sie die gleiche Länge haben.Abschließend die Feineinstellung <strong>de</strong>s Hilfsrotors vornehmen, so dass die Hillerpad<strong>de</strong>l parallelzur Taumelscheibe stehen, wenn diese waagerecht ausgerichtet ist. Dabei die Gestänge4618.150 um gleiche Beträge gegensinnig verdrehen, nicht nur ein Gestänge verstellen!Die bei<strong>de</strong>n Gestänge zwischen Taumelscheibe und Mischhebel folgen<strong>de</strong>rmaßen einstellen:Der Einstellwinkelbereich <strong>de</strong>r Rotorblätter hängt unter an<strong>de</strong>rem auch ab von <strong>de</strong>r Montageposition<strong>de</strong>r Gelenkkugel <strong>de</strong>s Doppelkugelgelenkes (zwischen Pad<strong>de</strong>lstange und Mischhebel amBlattgriff): Die Montage <strong>de</strong>r Kugel in <strong>de</strong>r äußeren Bohrung erweitert <strong>de</strong>n Pitchbereich um ca.4,5°gegenüber <strong>de</strong>r Montage in <strong>de</strong>r inneren Bohrung.Bei Servomittelstellung ergeben sich dann die folgen<strong>de</strong>n Blatteinstellwinkel:(Die endgültige Einstellung <strong>de</strong>s Schwebeflugpitch erfolgt über die entsprechen<strong>de</strong> Option im Sen<strong>de</strong>r!)Länge Schwebeflugpitch SchwebeflugpitchAnmerkung„X“ (Kugel innen) (Kugel außen)43 mm 0° 0° für „3D“-Fliegen46 mm 3° 4° normale Einstellung, für Schweben und Kunstfluggleichermaßen geeignet48 mm 5,5° 7° Schwebeflüge mit niedriger Hauptrotordrehzahl32

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>4. Zusammenbau <strong>de</strong>s Heckrotorgetriebes (Beutel U2-11, UM-11A)Auf die Heckrotorwelle 1221 das Kegelrad 4618.38 gemäß Abbildung montieren. Schraubensicherungslackin die Gewin<strong>de</strong>bohrungen im Kegelrad geben, dann Stiftschrauben M3x3 festziehen;dabei muss eine <strong>de</strong>r bei<strong>de</strong>n Stiftschrauben auf die Fläche an <strong>de</strong>r Heckrotorwelle treffen.Stiftschrauben dabei nicht so fest anziehen, dass sich das Kegelrad verspannt und später unrundläuft. Distanzbuchse 4450.28A sowie die Lager 4618.69 und 4450.22 aufstecken, dabeiganz gegen einan<strong>de</strong>r schieben. Einheit ins Heckrotorgehäuse 4618.73 bis zum Anschlag einschieben,und mit Sicherungsschraube M2x4 fixieren. Prüfen, ob die Welle keinerlei Axialspielaufweist, ggf. Passscheiben 5/10x0,1 zwischenlegen.Auf die Heckrotor-Eingangswelle 4448.40 die bei<strong>de</strong>n Lager 4618.69 und das Distanzstück4618.66 unter Zugabe von Lagerbefestigung, Best.-Nr. 951, aufstecken gemäss Abbildung.Die Lager dürfen dabei nicht verspannt ver<strong>de</strong>n, ggf. durch daraufklopfen (z.B. mit einemSchraubenziehergriff) erreichen, dass sie sich korrekt auf <strong>de</strong>r Welle "setzen"; Lagekleberaushärten lassen.Eine Passscheibe 5/10x0,1 und Kegelrad 4618.38 zunächst ohne Zugabe von Lagerbefestigung,Best.-Nr. 951, aufstecken gemäss Abbildung. Die Stiftschrauben M3x3 so in das Kegelra<strong>de</strong>indrehen, dass eine <strong>de</strong>r bei<strong>de</strong>n Stiftschrauben auf die Fläche an <strong>de</strong>r Eingangswelle trifft.Die fertiggestellte Antriebswelleneinheit so in das Heckrotorgehäuse stecken, dass die Bohrungim Distanzstück 4618.66 mit <strong>de</strong>r Bohrung im Heckrotorgehäuse fluchtet, dann mit SenkkopfschraubeM2x5 sichern.Durch die Gewin<strong>de</strong>bohrungen <strong>de</strong>r Kupplung 4448.40 einen Stift (Schraubenzieher o.ä.) stekken.An diesem Knebel nun fest an <strong>de</strong>r Kupplung ziehen (gegen die Verschraubung mit <strong>de</strong>rSenkkopfschraube), damit sich die Antriebseinheit so im Heckrotorgehäuse setzt, dass sich dasunter Last maximal mögliche Zahnflankenspiel <strong>de</strong>r Kegelrä<strong>de</strong>r ergibt. Jetzt überprüfen, dass33

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>das Heckrotorgetriebe leichtgängig läuft, mit gera<strong>de</strong> spürbarem Zahnflankenspiel <strong>de</strong>r Kegelrä<strong>de</strong>r.Falls das Zahnflankenspiel zu gering ist, die Zahnrä<strong>de</strong>r also schwergängig laufen, muss dieAntriebseinheit noch einmal ausgebaut, die Passscheibe entfernt und wie<strong>de</strong>r eingebaut wer<strong>de</strong>n;bei zu grossem Zahnflankenspiel hingegen wer<strong>de</strong>n weitere Passcheiben eingefügt. Nach entsprechen<strong>de</strong>mZiehen an <strong>de</strong>r Antriebseinheit, wie oben beschrieben, sollte sich nun das erfor<strong>de</strong>rlicheZahnflankenspiel <strong>de</strong>r Kegelrä<strong>de</strong>r ergeben.Hinweis: Sollte sich das Zahnflankenspiel so nicht zufrie<strong>de</strong>nstellend justieren lassen, kann dasdaran liegen, dass das Kegelrad auf <strong>de</strong>r Heckrotorwelle durch Fertigungstoleranzen zu weit aussenliegt und keinen korrekten Eingriff mit <strong>de</strong>m Kegelrad auf <strong>de</strong>r Eingangswelle aufweist. Daslässt sich feststellen, wenn das Kegelrad <strong>de</strong>r Eingangswelle bereits merklich mit <strong>de</strong>n Zahnspitzenan <strong>de</strong>r langen Distanzbuchse kratzt, <strong>de</strong>nnoch aber Zahnflankenspiel vorhan<strong>de</strong>n ist. Indiesem Fall müssen die Passscheiben statt zwischen Distanzbuchse und Lager 4618.69zwischen Kegelrad 4618.38 und Lager 4450.22 eingefügt wer<strong>de</strong>n, bis sich das gewünschtgeringe Zahnflankenspiel einstellt.Bei<strong>de</strong> Einheiten dann noch einmal ausbauen, die Lager auf <strong>de</strong>r Heckrotorwelle sowie das Kegelradauf <strong>de</strong>r Eingangswelle unter Zugabe von Lagerbefestigung, Best.-Nr. 951, aufschiebenund alles wie<strong>de</strong>r endgültig zusammenbauen; dabei auch die Stifschrauben unter Zugabe vonSchraubensicherungslack endgültig festziehen.5. Montage von Umlenkhebel und Steuerbrücke (Beutel U2-11B)Auf die Inbusschraube M3x20 <strong>de</strong>n Heckrotoranlenkhebel 4682.160 mit <strong>de</strong>n eingedrückten Lagern(Distanzbuchse nicht vergessen!) und die Distanzscheibe aufstecken.34

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>Schraube mit aufgestecktem Hebel einige Umdrehungen in <strong>de</strong>n Ansatz <strong>de</strong>s Heckrotorgehäuseseindrehen, aber noch nicht festschrauben, weil zunächst die im nächsten Abschnitt beschriebeneSteuerbrücke montiert wer<strong>de</strong>n muss.Kugellager 4607.137 bis zum Anschlag in <strong>de</strong>n Steuerring 4618.62 eindrücken. Einheit unterZugabe von wenig Schraubensicherungslack (nicht zwischen Steuerring und Steuerhülse geratenlassen!) auf die Steuerhülse aus 4618.61 so aufschieben, dass <strong>de</strong>r Lager-Innenring amBund <strong>de</strong>r Steuerhülse anliegt.Steuerbrücke aus 4618.61 mit <strong>de</strong>n bei<strong>de</strong>n Kugelgelenken 4618.55 versehen, auf die Steuerhülseaufschieben und gegen <strong>de</strong>n Lager-Innenring <strong>de</strong>s an<strong>de</strong>ren Kugellagers drücken. Zackenring1291.26 auf die Steuerhülse und gegen die Steuerbrücke drücken.Jetzt überprüfen, dass sich <strong>de</strong>r Steuerring leichtgängig auf <strong>de</strong>r Steuerbrücke drehen kann, an<strong>de</strong>rerseitsaber auch keinerlei Axialspiel vorhan<strong>de</strong>n ist. Sollte <strong>de</strong>r Ring schwergängig laufen, sowur<strong>de</strong>n wahrscheinlich die bei<strong>de</strong>n Lager gegeneina<strong>de</strong>r verspannt, was sich durch Daraufklopfenmit <strong>de</strong>m Schraubenziehergriff meist beheben läßt.Steuerbrücke auf die Heckrotorwelle aufstecken, dann Anlenkhebel über die Kugel <strong>de</strong>s Steuerringesgreifen lassen und Schraube M3x20 festziehen.35

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>6. Montage <strong>de</strong>s Heckrotorkopfes (Beutel UM-11C)Heckrotorkopf gemäß Abbildung montieren, dabei alle Lager fetten. Die Blatthalter-BefestigungsschraubenM3x12 unter Zugabe von Lagerbefestigung 603 so weit in die Nabe eindrehen,wie sich <strong>de</strong>r Blatthalter noch leichtgängig drehen lässt.Lagerbefestigungskleber nicht in die Kugellager geraten lassen!Die bei<strong>de</strong>n O-Ringe so in die Nabe 4448.22 einsetzen, dass sie in <strong>de</strong>n bei<strong>de</strong>n Nuten liegen. O-Ringe einölen, <strong>de</strong>n Heckrotorkopf so auf die Heckrotorwelle aufstecken, dass die Querbohrungin <strong>de</strong>r Welle und die Bohrung in <strong>de</strong>r Nabe mit einan<strong>de</strong>r fluchten und mit <strong>de</strong>m Stift 4448.22 fixieren,<strong>de</strong>r seinerseits durch die Stiftschraube M3x3 gesichert wird.Dabei die Ausrichtung <strong>de</strong>r Nabe beachten (siehe Abbildung).Heckrotorblätter mit <strong>de</strong>n bei<strong>de</strong>n Schrauben M3x20 in <strong>de</strong>n Blatthaltern befestigen. Die Befestigungsschrauben<strong>de</strong>r Heckrotorblätter nur so fest anziehen, daß sich die Blätter noch bewegenlassen, damit sie sich bei Rotation optimal ausrichten können.Ausrichtung <strong>de</strong>r Heckrotorbkätter beachten: Der Heckrotor läuft, von <strong>de</strong>r linken Seite aus betrachtet,im Uhrzeigersinn ("unten vorlaufend"), die Blattverstellarme <strong>de</strong>r Blatthalter laufen vor<strong>de</strong>m Blatt.36

<strong>UNI</strong>-<strong>Mechanik</strong> <strong>2000</strong>7. HauptrotorblätterDie Uni-<strong>Mechanik</strong> <strong>2000</strong> ist zum Betrieb mit hochwertigen GfK- o<strong>de</strong>r CfK-Hauptrotorblätternvorgesehen, z.B. Best.-Nr. 1266. Selbstverständlich können statt <strong>de</strong>ssen auch einfache Holzrotorblätterverwen<strong>de</strong>t wer<strong>de</strong>n, z.B. Best.-Nr. 74A, die jedoch als Bausatz geliefert wer<strong>de</strong>n unddaher gemäß nachstehen<strong>de</strong>r Anleitung fertiggestellt wer<strong>de</strong>n müssen.Die <strong>de</strong>n Blättern beiliegen<strong>de</strong>n Rotorblattbuchsen wer<strong>de</strong>n in die Bohrungen <strong>de</strong>r Rotorblätter mitZweikomponentenkleber eingeklebt, soweit das nicht schon im Lieferumfang erfolgt ist.Nach <strong>de</strong>m Aushärten <strong>de</strong>s Klebers wird das gesamte Blatt mit feinem Schleifpapier, Best.-Nr.700.1 o<strong>de</strong>r 700.2 geglättet.Nicht nur das Gewicht, son<strong>de</strong>rn auch die Lage <strong>de</strong>s Blattschwerpunktes sollte bei bei<strong>de</strong>n Blätterngleich sein. Dazu, wie in <strong>de</strong>r Zeichnung gezeigt, Blätter über einem Dreikant ausbalancieren.Lage bei<strong>de</strong>smal anzeichnen. Der Schnittpunkt <strong>de</strong>r Linien entspricht <strong>de</strong>m Schwerpunkt. DieRotorblätter dann mit GLATTFIX-Porenfüller, Best.-Nr. 207 an <strong>de</strong>n Anschlußstellen mehrmalsstreichen und je<strong>de</strong>smal mit feinem Schleifpapier nachschleifen. Dabei 1. Schwerpunktlage,wenn notwendig, korrgieren und 2. das Gesamtgewicht <strong>de</strong>r bei<strong>de</strong>n Blätter einan<strong>de</strong>r genau angleichen.Farblackierung erfolgt im Aufleimerbereich (ca. 70 mm breit) und außen mit 2 sich gutvoneinan<strong>de</strong>r abheben<strong>de</strong>n Farben (ca. 20 mm breit). Damit wird die Einstellung <strong>de</strong>s Spurlaufesspäter erleichtert. Die Folienbespannung wird nach <strong>de</strong>m in <strong>de</strong>r Zeichnung gezeigten Schemaaufgebracht; erst Oberseite, dann Hinterkante, dann Unterseite. Außen bleiben etwa 12 mmunbespannt (bei bei<strong>de</strong>n genau gleich!). Die Bespannung muß faltenfrei sein!7.1 Auswiegen <strong>de</strong>r RotorblätterHauptrotorblätter, wie abgebil<strong>de</strong>t, miteinan<strong>de</strong>r verschrauben und an einem Fa<strong>de</strong>n aufhängen.Zum Auswiegen Klebeband am En<strong>de</strong> <strong>de</strong>s leichteren Blattes anbringen.Sorgfältig auswiegen, um einem vibrationsarmen Lauf <strong>de</strong>s Hauptrotors zu erreichen!8. Einbau <strong>de</strong>r <strong>Mechanik</strong> in <strong>de</strong>n RumpfDie <strong>Mechanik</strong> wird in einen <strong>de</strong>r zahlreichen, separat lieferbaren Rümpfe eingebaut o<strong>de</strong>r zumoffenen Trainermo<strong>de</strong>ll komplettiert, was gemäß <strong>de</strong>r <strong>de</strong>m Rumpf beiliegen<strong>de</strong>n Anleitung erfolgenmuß.37