Drehstrommotoren 1LG4 1LG6 1LG9 - Siemens

Drehstrommotoren 1LG4 1LG6 1LG9 - Siemens

Drehstrommotoren 1LG4 1LG6 1LG9 - Siemens

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

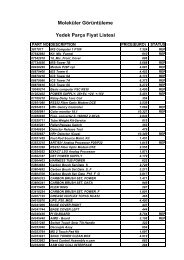

ESPAÒOL<br />

Bajo condiciones de servicio especiales, p. ej., montaje vertical,<br />

servicio frecuente a velocidades límite nmáx, con grandes cargas<br />

por vibraciones y choques, así como con muchos servicios con<br />

inversión de marcha, se reducen considerablemente las horas de<br />

servicio indicadas.<br />

Los motores tienen rodamientos radiales rígidos con un disco de<br />

cierre (ejecución ZC3).<br />

El disco de cierre está colocado en el lado del rodamiento dirigido<br />

hacia la carcasa del motor (estator).<br />

INDICACION: Al cambiar los rodamientos observar la disposición<br />

del disco de cierre y el juego del rodamiento, ya que en las ejecuciones<br />

especiales pueden ser diferentaes a en las estándar.<br />

Estos discos deberán resistir temperaturas desde -20°C hasta<br />

+150°C, p. ej., ser de caucho poliacrílico (ACM).<br />

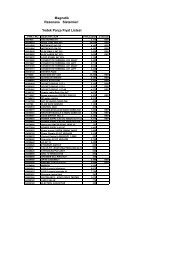

Tipos de grasa en las máquinas estándar: (Fa. ESSO /UNIREX<br />

N3); la duración de las grasas y el plazo para el reengrase se<br />

refieren solamente a este tipo de grasa.<br />

Las grasas alternativas deben satisfacer DIN 51825-KL3N. En este<br />

caso se deberán acortar los intervalos de engrase en KT > 25° C.<br />

Las grasas especiales se indican en la placa de características.<br />

Evítese la mezcla de grasas.<br />

Despiezar el motor tanto como sea necesario. Extraer el rodamiento<br />

con el dispositivo adecuado (v. Fig. 6). Limpiar de impurezas<br />

al alojamiento. Limpiar o renovar los rodamientos y volverlos a<br />

engrasar.<br />

Llenar a ras los recintos huecos del rodamiento. No se llena de<br />

grasa la tapa o el escudo portacojinetes, para evitar un engrase<br />

excesivo.<br />

Calentar uniformemente los rodamientos a aprox. 80-100°C y calarlos.<br />

Evitar golpes fuertes (p. ej., con un martillo, ...).<br />

También se renovarán los elementos de junta deteriorados (p. ej.,<br />

los anillos de cierre radial de eje etc.).<br />

Si los anillos de cierre radial del eje no tuvieran muelles, tampoco<br />

se pondrán muelles en los nuevos.<br />

extraer el ventilador, desencajar estas dos lengüetas y fijarlas provisionalmente<br />

en esta posición, p. ej., por medio de piezas insertadas.<br />

Los ventiladores tienen en el disco portador dos aberturas<br />

para poder pasar el dispositivo de extracción que se fija en el<br />

disco. En estado de suministro las aberturas aún están cubiertas<br />

de una fina hoja de plástico que se tiene que romper.<br />

Tanto para calar como para extraer se utilizará siempre el dispositivo<br />

adecuado. Son absolutamente inadmisibles los martillazos<br />

para impedir el dano de los rodamientos.<br />

Se tiene que cuidar que los pasadores encajen adecuadamente<br />

en las estrías del eje.<br />

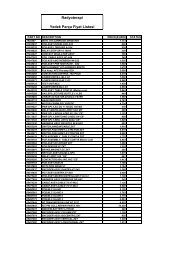

Dispositivo de reengrase<br />

En los motores con dispositivo de reengrase, se observarán las<br />

indicaciones en la placa de características.<br />

Sellado de juntas<br />

Al montar máquinas con grado de protección IP55 o más (v. placa<br />

de características), las superficies pulidas entre la carcasa del<br />

motor y los escudos portacojinetes deberán hermetizarse con una<br />

pasta obturadora que no se endurece, p. ej., Hylomar, Curil.<br />

Ventiladores de material plástico (BG180M ... 250M)<br />

Cada ventilador de plástico tiene dos lengüetas moldeadas que<br />

encajan como fijación axial en la ranura anular del eje. Antes de<br />

Ausgabe / Edition N14-0105 Bestell-Nr. / Order No. 35037000000057<br />

© <strong>Siemens</strong> AG 2000 All Rights Reserved DEUTSCH/ENGLISH/FRANCAIS/ESPANNOL/ITALIANO/SVENSKA/ÈESKY/ÏÎ ÐÓÑÑÊÈ<br />

<strong>Siemens</strong> AG - 12 -