instrucciones de instalación, funcionamiento y - Hitecsa

instrucciones de instalación, funcionamiento y - Hitecsa

instrucciones de instalación, funcionamiento y - Hitecsa

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

MANDO POR CABLE MPCE / WIRED CONTROLLER MPCE / COMMANDE CÂBLÉE MPCE<br />

MANUAL DE USUARIO / USER'S MANUAL / MANUEL DE L'UTILISATEUR<br />

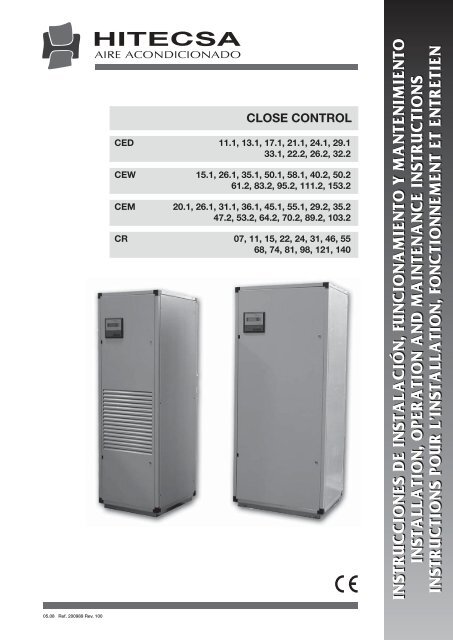

CLOSE CONTROL<br />

CED 11.1, 13.1, 17.1, 21.1, 24.1, 29.1<br />

33.1, 22.2, 26.2, 32.2<br />

CEW 15.1, 26.1, 35.1, 50.1, 58.1, 40.2, 50.2<br />

61.2, 83.2, 95.2, 111.2, 153.2<br />

CEM 20.1, 26.1, 31.1, 36.1, 45.1, 55.1, 29.2, 35.2<br />

47.2, 53.2, 64.2, 70.2, 89.2, 103.2<br />

CR 07, 11, 15, 22, 24, 31, 46, 55<br />

68, 74, 81, 98, 121, 140<br />

INSTRUCCIONES DE INSTALACIÓN, FUNCIONAMIENTO Y MANTENIMIENTO<br />

INSTALLATION, OPERATION AND MAINTENANCE INSTRUCTIONS<br />

INSTRUCTIONS POUR L'INSTALLATION, FONCTIONNEMENT ET ENTRETIEN<br />

05.08 Ref. 200989 Rev. 100<br />

1

INDICE<br />

CONSIDERACIONES DE SEGURIDAD............................................4<br />

INFORMACION GENERAL..........................................................5,6<br />

RECEPCION DE LA UNIDAD......................................................7,8<br />

INSTALACIÓN........................................................................9-18<br />

PUESTA EN MARCHA.............................................................19,21<br />

MANTENIMIENTO..................................................................22-25<br />

AVERIAS FRECUENTES.............................................................26

CONSIDERACIONES DE SEGURIDAD<br />

RIESGOS MECÁNICOS<br />

Peligro para las manos <strong>de</strong> cortes, magulladuras y amputaciones durante el mantenimiento, con la máquina abierta y en<br />

<strong>funcionamiento</strong> (con los paneles y los dispositivos <strong>de</strong> seguridad quitados). Por favor, consulte las etiquetas fijadas en el<br />

interior <strong>de</strong> la máquina.<br />

La operación <strong>de</strong> mantenimiento <strong>de</strong>berá llevarla a cabo única y exclusivamente personal especializado y autorizado.<br />

RIESGOS ELÉCTRICOS<br />

Peligro <strong>de</strong> electrocución <strong>de</strong>bido a un contacto acci<strong>de</strong>ntal en el conmutador <strong>de</strong> alimentación principal cuando se están<br />

llevando a cabo las operaciones <strong>de</strong> mantenimiento con el armario eléctrico abierto.<br />

La operación <strong>de</strong> mantenimiento <strong>de</strong>berá llevarla a cabo única y exclusivamente personal especializado y autorizado.<br />

RIESGOS DERIVADOS DE FUENTES CALOR<br />

Peligro para las manos <strong>de</strong> quemaduras al entrar en contacto con las tuberías <strong>de</strong>l circuito <strong>de</strong>l con<strong>de</strong>nsador durante el<br />

mantenimiento con la máquina abierta y en <strong>funcionamiento</strong> (con los paneles y los dispositivos <strong>de</strong> protección quitados). Por<br />

favor, consulte las etiquetas fijadas en el interior <strong>de</strong> la máquina.<br />

La operación <strong>de</strong> mantenimiento <strong>de</strong>berá llevarla a cabo única y exclusivamente personal especializado y autorizado.<br />

PELIGROS POR RUIDO O VIBRACIONES<br />

No existen.<br />

PELIGROS POR FUENTES DE RIESGO (electricidad, electricidad estática, campos magnéticos, radiaciones, láser,<br />

etc.)<br />

No existen.<br />

OTROS RIESGOS DERIVADOS DE FUENTES DE CALOR (polvos, gases, agua, vapor, fluidos, niebla, humo,<br />

explosiones, sustancias biológicas y microbiológicas, productos químicos, etc.)<br />

Gases refrigerantes - No afectan a ninguna soldadura <strong>de</strong> las tuberías ni a los recipientes en don<strong>de</strong> están contenidos.<br />

RIESGOS ERGONÓMICOS (distancias <strong>de</strong> seguridad, dimensiones y geometría ergonómica etc.)<br />

No existen.<br />

COMBINACIÓN DE PELIGROS (interrupción <strong>de</strong>l suministro eléctrico)<br />

No hay peligro.<br />

PELIGRO DERIVADO DE CAUSAS IMPREVISTAS<br />

No existe.<br />

4 05.08 Ref.200989 Rev.100

INFORMACION GENERAL<br />

DEFINICIÓN DE LOS CÓDIGOS Y DE LA SERIE DEL EQUIPO<br />

• CED Unida<strong>de</strong>s verticales <strong>de</strong> aire acondicionado <strong>de</strong> precisión usadas para aplicaciones estándar.<br />

• CEM Unida<strong>de</strong>s verticales <strong>de</strong> aire acondicionado <strong>de</strong> precisión usadas para aplicaciones estándar y especiales.<br />

• CEW Unida<strong>de</strong>s <strong>de</strong> aire acondicionado <strong>de</strong> precisión <strong>de</strong> agua refrigerada.<br />

IDENTIFICACIÓN<br />

15... - dimensión <strong>de</strong> la unidad (la unidad estándar es <strong>de</strong> flujo <strong>de</strong>scen<strong>de</strong>nte).<br />

/A - indica que la unidad es <strong>de</strong> flujo ascen<strong>de</strong>nte.<br />

CONF. - indica la configuración <strong>de</strong> la unidad.<br />

CONF. SERIE DESCRIPCIÓN<br />

1 CED, CEM Versión refrigerada por agua con con<strong>de</strong>nsador <strong>de</strong> placas y compresor en la unidad interior<br />

(circuito abierto).<br />

2 CED, CEM Versión refrigerada por aire con compresor en la unidad interior y aerocon<strong>de</strong>nsador remoto.<br />

3 CED, CEM Versión split refrigerada por agua con compresor y con<strong>de</strong>nsador refrigerado por agua como<br />

unidad exterior.<br />

4 CED, CEM Versión split refrigerada por aire con compresor y con<strong>de</strong>nsador refrigerado por aire como<br />

unidad exterior.<br />

5 CEW Versión <strong>de</strong> agua fría.<br />

6 CED, CEM Versión refrigerada por agua con glicol, en cuya unidad interior hay un compresor y un<br />

con<strong>de</strong>nsador <strong>de</strong> placas (circuito cerrado).<br />

7 CEM Unida<strong>de</strong>s “Dual Cool” con dos sistemas <strong>de</strong> refrigeración: por agua fría y por expansión<br />

directa.<br />

8 CEM Unida<strong>de</strong>s “Cool Recovery” con posibilida<strong>de</strong>s <strong>de</strong> enfriamiento gratuito durante la media<br />

estación y el invierno.<br />

9 CEM Unida<strong>de</strong>s con bomba <strong>de</strong> calor.<br />

HR CEM Unida<strong>de</strong>s con <strong>de</strong>srecalentador para la producción <strong>de</strong> agua caliente sanitaria.<br />

Las unida<strong>de</strong>s que pertenecen a las configuraciones anteriormente <strong>de</strong>scritas pue<strong>de</strong>n estar equipadas con los siguientes<br />

accesorios:<br />

- humidificador <strong>de</strong> vapor con electrodos;<br />

- uno o más calentadores eléctricos <strong>de</strong> etapas;<br />

- batería <strong>de</strong> agua fría ;<br />

- batería <strong>de</strong> gas caliente (sólo en las series CED, CEW y CEM con las configuraciones 1 y 2);<br />

- toma <strong>de</strong> aire exterior;<br />

- kit <strong>de</strong> temperatura ambiental baja para controlar la velocidad <strong>de</strong>l ventilador <strong>de</strong>l con<strong>de</strong>nsador (config. 2 y 4)<br />

- controlador por microprocesador <strong>de</strong> la temperatura electrónica y <strong>de</strong> la humedad relativa. (Consulten la <strong>de</strong>scripción y<br />

las <strong>instrucciones</strong> en el manual correspondiente.)<br />

05.08 Ref.200989 Rev.100 5

INFORMACION GENERAL<br />

EN PANELES CERRADOS<br />

Queda terminantemente prohibido quitar los dispositivos <strong>de</strong> seguridad mientras el equipo está funcionando.<br />

Es obligatorio volver a colocar los dispositivos <strong>de</strong> seguridad en su sitio antes <strong>de</strong> poner en marcha el<br />

equipo.<br />

EN EL PANEL FRONTAL O EN LA UNIDAD INTERIOR<br />

Queda terminantemente prohibido realizar operaciones <strong>de</strong> mantenimiento mientras el equipo esté en<br />

<strong>funcionamiento</strong>.<br />

EN EL TABLERO ELÉCTRICO<br />

Consulte el manual <strong>de</strong> <strong>funcionamiento</strong>, los esquemas eléctricos o los procedimientos.<br />

Sólo pue<strong>de</strong> abrir el tablero eléctrico el personal autorizado.<br />

Tablero eléctrico: peligro <strong>de</strong> electrocución.<br />

Queda terminantemente prohibido utilizar agua para extinguir los incendios.<br />

CUANDO SEA NECESARIO<br />

Precaución - Conexión a una protección eléctrica: no quitar.<br />

6 05.08 Ref.200989 Rev.100

RECEPCION DE LA UNIDAD<br />

RECEPCIÓN DEL EQUIPO<br />

Cuando reciba el equipo, la primera operación que <strong>de</strong>berá llevar a cabo será comprobar la existencia o no <strong>de</strong> daños que<br />

puedan haberse producido durante el transporte.<br />

A menos que exista un acuerdo individual, el equipo siempre se suministra EX FÁBRICA y, por lo tanto, HITECSA no es<br />

responsable <strong>de</strong> los eventuales daños que puedan verificarse durante el transporte.<br />

Para informar <strong>de</strong> un daño, hay que notificarlo por escrito en el albarán <strong>de</strong> entrega y comunicárselo verbalmente al<br />

encargado <strong>de</strong>l transporte.<br />

Los acondicionadores han sido fabricados para ser instalados en espacios cerrados, por lo que no <strong>de</strong>berían <strong>de</strong>jarse al aire<br />

libre o expuestos a condiciones meteorológicas adversas.<br />

Se aconseja, <strong>de</strong> cualquier modo, mantener las unida<strong>de</strong>s en su embalaje original hasta que vayan a ser instaladas.<br />

Fig. 1<br />

05.08 Ref.200989 Rev.100 7

INSTALACIÓN<br />

INSTALACIÓN DE LAS UNIDADES DE EXPANSIÓN DIRECTA<br />

Por lo general, el acondicionador se instala en ambientes que necesitan ser refrigerados; la unidad (unidad <strong>de</strong> flujo<br />

<strong>de</strong>scen<strong>de</strong>nte) pue<strong>de</strong> colocarse directamente sobre suelos elevados o falsos, con la condición <strong>de</strong> que dichos suelos puedan<br />

aguantar el peso <strong>de</strong> la unidad en <strong>funcionamiento</strong>.<br />

También pue<strong>de</strong> usarse una estructura base, con o sin transportador <strong>de</strong> aire; esto permite que todo el peso <strong>de</strong>scanse en el<br />

suelo real evitando tanto las sobrecargas como que las vibraciones se noten en el suelo falso.<br />

La estructura base no sólo facilita la instalación, también evita la necesidad <strong>de</strong> tener hacer orificios suplementarios en el<br />

suelo para cables, tuberías, etc. y simplifica el mantenimiento, pues la persona encargada sólo tendrá que quitar los paneles<br />

<strong>de</strong>l suelo situados alre<strong>de</strong>dor <strong>de</strong>l acondicionador para po<strong>de</strong>r acce<strong>de</strong>r.<br />

Si no se usa la estructura base, hay que colocar el bor<strong>de</strong> <strong>de</strong> la máquina directamente en el suelo falso y <strong>de</strong>jar suficiente<br />

suelo para po<strong>de</strong>r <strong>de</strong>positar la unidad. (Véase la figura 3, P y Q son las dimensiones <strong>de</strong>l acondicionador.)<br />

- El acondicionador <strong>de</strong>berá colocarse <strong>de</strong> tal forma que el aire <strong>de</strong> retorno no que<strong>de</strong> obstruido y que sea fácil la<br />

inspección <strong>de</strong> las unida<strong>de</strong>s. Deberá <strong>de</strong>jarse un área libre mínima <strong>de</strong> 60-70 centímetros. (Véase la figura 4.)<br />

Fig. 3 Fig. 4<br />

Otras dimensiones, el tamaño <strong>de</strong> las tuberías, las posiciones y cualquier otra información podrá encontrarlas en el “Manual<br />

técnico” <strong>de</strong> esta serie <strong>de</strong> máquinas.<br />

La unidad exterior en las configuraciones 2 - 4 - 6 <strong>de</strong>be ser instalada en el exterior y, en función <strong>de</strong>l espacio disponible, la<br />

distancia entre ésta y la unidad interior <strong>de</strong>be ser lo más corta posible.<br />

Se colocará en una posición a la que pueda acce<strong>de</strong>rse con facilidad y a su alre<strong>de</strong>dor <strong>de</strong>berá tener un área libre para las<br />

labores <strong>de</strong> mantenimiento y para la toma <strong>de</strong> aire <strong>de</strong> al menos 50 cm.<br />

A<strong>de</strong>más, nada <strong>de</strong>berá obstaculizar el camino <strong>de</strong>l aire saliente proce<strong>de</strong>nte <strong>de</strong>l con<strong>de</strong>nsador o <strong>de</strong> la unidad en al menos un<br />

espacio <strong>de</strong> 100 cm. El flujo <strong>de</strong> aire no se dirigirá hacia la toma <strong>de</strong> aire <strong>de</strong> otras unida<strong>de</strong>s <strong>de</strong> refrigeración.<br />

En el caso <strong>de</strong> los con<strong>de</strong>nsadores remotos (configuración 2), la empresa contratista <strong>de</strong>berá prever la instalación <strong>de</strong> un<br />

amortiguador y <strong>de</strong> un silenciador entre el compresor y el con<strong>de</strong>nsador (véase la figura 5).<br />

Por lo que se refiere a las unida<strong>de</strong>s <strong>de</strong> con<strong>de</strong>nsación (configuración 4), la empresa contratista <strong>de</strong>berá instalar un colector <strong>de</strong><br />

aceite cada 2/3 metros en altura e inclinar el conducto como mínimo un 1% (véase la figura 6).<br />

Para más información sobre las dimensiones y los pesos, remítase al correspondiente “Manual técnico” relativo a las<br />

unida<strong>de</strong>s exteriores.<br />

La unidad exterior con la configuración 3 se instalará facilitando el acceso al personal <strong>de</strong> mantenimiento, pero sin quedar<br />

expuesta directamente a los elementos atmosféricos, por lo que <strong>de</strong>berá protegerse <strong>de</strong> la lluvia y <strong>de</strong> la escarcha.<br />

05.08 Ref.200989 Rev.100 9

INSTALACIÓN<br />

1) amortiguador<br />

2) silenciador<br />

3) <strong>de</strong>pósito <strong>de</strong> líquido<br />

Fig. 5<br />

2/3 metros 2/3 metros<br />

Min. 1%<br />

Fig. 6<br />

10 05.08 Ref.200989 Rev.100

INSTALACIÓN<br />

CONEXIONES DEL CIRCUITO DE REFRIGERACIÓN (para las configuraciones 2-3-4-7-8-9)<br />

El circuito <strong>de</strong> refrigeración interno <strong>de</strong> las unida<strong>de</strong>s <strong>de</strong> aire acondicionado sale listo <strong>de</strong> la fábrica. Des<strong>de</strong> el interior <strong>de</strong> la<br />

unidad pue<strong>de</strong> acce<strong>de</strong>rse a los puntos <strong>de</strong> conexión <strong>de</strong> terminales, que están cerrados mediante válvulas <strong>de</strong> corte.<br />

Las únicas conexiones necesarias en el lugar <strong>de</strong> instalación son las que se encuentran entre la unidad interior y la remota (o<br />

exterior).<br />

Las dimensiones <strong>de</strong> los conductos <strong>de</strong>berían calcularse en función <strong>de</strong> la distancia y <strong>de</strong> las caídas <strong>de</strong> presión <strong>de</strong>bidas a las<br />

curvas, a los colectores <strong>de</strong> aceite, etc. De cualquier forma, en el Apéndice III se incluyen algunos datos indicativos.<br />

Para llevar a cabo estas líneas <strong>de</strong> refrigeración hay que tener presente los siguientes puntos:<br />

- usar únicamente tuberías <strong>de</strong> cobre y asegurarse <strong>de</strong> que sus dimensiones sean correctas en función <strong>de</strong> la capacidad<br />

refrigerante;<br />

- para evitar las vibraciones, las tuberías no <strong>de</strong>berán tocarse entre ellas cuando hayan sido colocadas unas al lado <strong>de</strong><br />

otras.<br />

ADVERTENCIA: Cuando realice el tendido <strong>de</strong>l conducto refrigerante, asegúrese <strong>de</strong> que la tubería <strong>de</strong> suministro <strong>de</strong><br />

gas esté perfectamente aislada, pues las altas temperaturas podrían provocar quemaduras.<br />

- Cuando sea necesario un cambio <strong>de</strong> dirección en el conducto, habrá que hacerlo con curvas <strong>de</strong> gran radio y no con<br />

codos (esto reducirá notablemente las caídas <strong>de</strong> presión y los niveles <strong>de</strong> ruido); el radio <strong>de</strong>bería ser, como mínimo,<br />

igual al diámetro <strong>de</strong> la tubería.<br />

- Limpiar y secar los conductos cuidadosamente purgándolos con nitrógeno.<br />

- Si no está seguro <strong>de</strong> haber lavado y secado bien el circuito, es aconsejable que instale el filtro <strong>de</strong>shidratador en el<br />

conducto <strong>de</strong>l líquido (para la Conf. 2) o en el conducto <strong>de</strong>l gas (para las Conf. 3 y 4).<br />

- El filtro usado <strong>de</strong>berá permitir una correcta inspección así como la sustitución <strong>de</strong>l cartucho <strong>de</strong>shidratador.<br />

- Es posible que este cartucho <strong>de</strong>shidratador <strong>de</strong>ba ser sustituido varias veces antes <strong>de</strong> que todo el circuito se<br />

consi<strong>de</strong>re limpio.<br />

- También es recomendable <strong>de</strong>jar instalado el último <strong>de</strong> estos cartuchos funcionando al menos 48 horas antes <strong>de</strong><br />

quitarlo y liberar el conducto.<br />

RECUERDE QUE LA PRINCIPAL CAUSA DE DAÑOS GRAVES EN EL COMPRESOR SE DEBE ESENCIALMENTE A<br />

UNA MALA OPERACIÓN DE LIMPIEZA Y DE SECADO DEL CONDUCTO DE REFRIGERACIÓN.<br />

- En el conducto <strong>de</strong>bería instalarse un punto <strong>de</strong> conexión para crear un vacío antes <strong>de</strong> que las válvulas <strong>de</strong> la unidad<br />

interior se abran, pues las unida<strong>de</strong>s HITECSA ya llegan a su <strong>de</strong>stino cargadas con el gas refrigerante. El tipo <strong>de</strong> gas<br />

se indica en la unidad.<br />

- Una vez que las conexiones estén terminadas y haya sido creado un vacío en los conductos, recargaremos estos<br />

últimos con gas freón (sea cual sea el tipo usado en la unidad) y comprobaremos que no haya fugas ni en los<br />

empalmes ni en la instalación (usando un apropiado <strong>de</strong>tector <strong>de</strong> fugas).<br />

- Si se <strong>de</strong>tectasen fugas, <strong>de</strong>berían repararse y comprobarse antes <strong>de</strong> crear nuevamente el vacío en los conductos.<br />

ADVERTENCIA: si la unidad <strong>de</strong> con<strong>de</strong>nsación (para las Conf. 3 y 4) se instala en una posición más elevada con respecto a<br />

la unidad interior, será necesario colocar colectores <strong>de</strong> aceite en la línea <strong>de</strong>l gas para garantizar los retornos <strong>de</strong> aceite al<br />

compresor (un colector <strong>de</strong> aceite cada 2-3 metros en altura; véase la fig. 6).<br />

Por lo que se refiere a las dimensiones correctas <strong>de</strong> los conductos, remítase a las indicaciones incluidas en las<br />

tablas facilitadas por HITECSA para distancias que no superen los 10 metros; si la distancia fuese superior a 10<br />

metros, <strong>de</strong>bería consular a nuestro Departamento <strong>de</strong> Ingeniería o a un especialista en sistemas <strong>de</strong> refrigeración.<br />

05.08 Ref.200989 Rev.100 11

INSTALACIÓN<br />

VACÍO DEL CIRCUITO DE REFRIGERACIÓN<br />

La creación <strong>de</strong> un vacío es un proceso largo durante el que <strong>de</strong>bería tener en cuenta los siguientes puntos:<br />

- Use únicamente una bomba <strong>de</strong> vacío cuya eficiencia haya podido comprobar; si tuviese dudas respecto a su<br />

eficiencia, verifique el vacío creado antes <strong>de</strong> conectarlo al circuito.<br />

- Deberían alcanzarse y mantenerse durante como mínimo una hora 1 mBar con R22 y, al menos, 0,3 mBar<br />

con R407c o R134 (en circuitos largos, incluso más tiempo, hasta que la humedad sea inferior a los 10 ppm).<br />

- Para comprobar el vacío no es necesario el uso <strong>de</strong> manómetros.<br />

- Conecte la bomba a los dos puntos <strong>de</strong> conexión previamente preparados.<br />

- Arranque la bomba y compruebe que gira en la dirección correcta.<br />

- Sujete la bomba con algo pesado durante la primera hora <strong>de</strong> <strong>funcionamiento</strong>, como mínimo.<br />

- Si no se ha instalado una válvula <strong>de</strong> seguridad automática, no abandone la instalación mientras la bomba esté<br />

funcionando, ya que si esta última se parase, por un corte <strong>de</strong> corriente o cualquier otra razón, su aceite retroce<strong>de</strong>ría<br />

al circuito <strong>de</strong> refrigeración.<br />

- Recuer<strong>de</strong> que el vacío en una instalación <strong>de</strong>berá alcanzar los niveles indicados en la sección 4.1 y que la bomba<br />

tendrá que funcionar durante al menos otra hora y <strong>de</strong> vez en cuando liberando parte <strong>de</strong> la carga.<br />

PREPARATIVOS PARA CARGAR EL REFRIGERANTE EN LA INSTALACIÓN<br />

Recuer<strong>de</strong> que las unida<strong>de</strong>s <strong>de</strong> expansión directa <strong>de</strong> HITECSA, a menos que se especifique algo diferente en el pedido, se<br />

suministran siempre con una carga completa <strong>de</strong> freón; por lo tanto, sólo se necesitaría refrigerante para completar la carga<br />

<strong>de</strong> la tubería <strong>de</strong> la instalación.<br />

Para llevar a cabo esta operación, tendrá que realizar los siguientes pasos:<br />

- Colocar un manómetro en la válvula <strong>de</strong> erogación <strong>de</strong>l compresor y girarlo en el sentido <strong>de</strong> las agujas <strong>de</strong>l reloj.<br />

- Conectar el cilindro y el manómetro a la válvula <strong>de</strong> aspiración.<br />

- Eliminar el aire <strong>de</strong> los conductos situados entre el cilindro y el racor <strong>de</strong> conexión eyectando gas <strong>de</strong>s<strong>de</strong> el cilindro al<br />

conducto y aflojando ligeramente la conexión entre el racor y la válvula <strong>de</strong> succión.<br />

- Ajustar nuevamente la conexión a la válvula <strong>de</strong> succión y, con el cilindro abierto, dar dos vueltas completas a la<br />

válvula <strong>de</strong> succión <strong>de</strong>l compresor en el sentido <strong>de</strong> las agujas <strong>de</strong>l reloj .<br />

- PRECAUCIÓN: cuando se vaya a proce<strong>de</strong>r al llenado <strong>de</strong>l circuito con R22 o R134a, es recomendable hacerlo con el<br />

refrigerante en estado gaseoso para así evitar emulsionar el aceite y el retorno <strong>de</strong>l líquido a las válvulas <strong>de</strong>l<br />

compresor; en cambio, con el R407c, al ser una mezcla compuesta <strong>de</strong><br />

23% R32 (CH 2 F 2 )<br />

25% R125 (CH 3 -CHF 3 )<br />

52% R134a (CF 3 -CH 2 F),<br />

todos ellos gases volátiles en diferentes grados, el circuito <strong>de</strong>berá llenarse con el refrigerante en estado líquido para<br />

asegurarnos <strong>de</strong> que los porcentajes sean los indicados anteriormente.<br />

La operación <strong>de</strong> carga <strong>de</strong>l refrigerante <strong>de</strong> un acondicionador <strong>de</strong> aire <strong>de</strong>berá realizarla un técnico especializado en<br />

aire acondicionado y siempre con sumo cuidado.<br />

- Abrir la válvula <strong>de</strong> cierre <strong>de</strong> la unidad interior y la <strong>de</strong> la unidad exterior.<br />

PUNTOS IMPORTANTES PARA LA PUESTA EN MARCHA DE LOS COMPRESORES<br />

Para aquellas unida<strong>de</strong>s cuyos compresores tengan una capacidad superior a los 2 HP (1,4 kW), es absolutamente<br />

necesario, antes <strong>de</strong> su puesta en marcha, realizar un precalentamiento inicial <strong>de</strong>l aceite contenido en el compresor.<br />

La duración <strong>de</strong> esta fase <strong>de</strong> precalentamiento no <strong>de</strong>berá ser inferior en ningún caso al requisito mínimo <strong>de</strong> 6 horas.<br />

El precalentamiento se efectúa encendiendo el interruptor principal externo para suministrar energía a la unidad.<br />

Durante esta fase, el controlador <strong>de</strong> la unidad <strong>de</strong>berá <strong>de</strong>jarse en la posición “OFF”, lo que significa que el<br />

compresor no <strong>de</strong>be ponerse en <strong>funcionamiento</strong>.<br />

Una vez transcurrido el periodo <strong>de</strong> seis horas, podrá poner en marcha el compresor evitando tocar el cárter <strong>de</strong> aceite pues<br />

estará caliente.<br />

Compruebe que todas las conexiones eléctricas hayan sido realizadas correctamente, que los tornillos terminales estén<br />

apretados y que la tensión <strong>de</strong> alimentación sea la misma indicada en la etiqueta <strong>de</strong> i<strong>de</strong>ntificación <strong>de</strong> la unidad. Tras todas<br />

estas comprobaciones podrá poner en marcha el compresor.<br />

Es muy probable que el compresor se <strong>de</strong>tenga casi inmediatamente <strong>de</strong>spués <strong>de</strong> haberlo arrancado, y esto se <strong>de</strong>be a la<br />

intervención <strong>de</strong>l interruptor <strong>de</strong> baja presión ya que el circuito sólo está parcialmente cargado.<br />

12 05.08 Ref.200989 Rev.100

INSTALACIÓN<br />

Mientras sigue el <strong>funcionamiento</strong>, compruebe los manómetros (<strong>de</strong> alta y <strong>de</strong> baja presión) así como el visor <strong>de</strong> nivel<br />

<strong>de</strong> líquido, parando temporalmente el cilindro.<br />

En función <strong>de</strong>l tipo <strong>de</strong> controlador <strong>de</strong>l con<strong>de</strong>nsador instalado, la presión <strong>de</strong> con<strong>de</strong>nsación durante el <strong>funcionamiento</strong> pue<strong>de</strong><br />

ser más o menos estable:<br />

- Cuando se haya instalado un controlador MODULANTE (config. 2 - 4), la presión se mantendrá estable a un valor<br />

aproximado <strong>de</strong> 16 bar (R22 y R407c) o los 10 bar (R134a).<br />

- Cuando se haya instalado un controlador <strong>de</strong>l con<strong>de</strong>nsador ON - OFF (config. 2 - 4), la presión alcanzará los 16 bar y<br />

<strong>de</strong>spués <strong>de</strong>scen<strong>de</strong>rá más o menos rápidamente <strong>de</strong>pendiendo <strong>de</strong> la temperatura <strong>de</strong>l aire.<br />

- En las configuraciones 1 y 3 en que el controlador <strong>de</strong> presión <strong>de</strong> con<strong>de</strong>nsación está equipado con una válvula <strong>de</strong><br />

presión que <strong>de</strong>be usarse con agua buena, la válvula <strong>de</strong> presión <strong>de</strong>berá ser ajustada tal como se indica en la Figura<br />

9; si se usa, en cambio, agua proce<strong>de</strong>nte <strong>de</strong> una torre <strong>de</strong> refrigeración en un circuito cerrado, la instalación <strong>de</strong>berá<br />

disponer <strong>de</strong> un controlador <strong>de</strong> la temperatura <strong>de</strong>l agua entrante en el con<strong>de</strong>nsador.<br />

- Si la presión <strong>de</strong> con<strong>de</strong>nsación supera los 19 bar (R22 y R07c) o los 10 bar (R134a), hay que parar el compresor y<br />

comprobar el con<strong>de</strong>nsador, el cual, casi con toda seguridad, no estará siendo enfriado lo suficiente.<br />

- En el caso en que se verifique un temperatura <strong>de</strong> con<strong>de</strong>nsación alta con con<strong>de</strong>nsadores <strong>de</strong> agua, habrá que<br />

comprobar tanto la temperatura <strong>de</strong>l agua que entra en el con<strong>de</strong>nsador como la que sale y, si fuese necesario,<br />

ajustar la válvula <strong>de</strong> control <strong>de</strong>l flujo <strong>de</strong> agua.<br />

- La presión <strong>de</strong> aspiración variará paralelamente con la presión <strong>de</strong> alimentación.<br />

Durante el periodo en que el circuito no está completamente cargado, será posible notar:<br />

• a través <strong>de</strong>l visor <strong>de</strong> nivel, un liquido blanco opaco burbujeante que pasa rápidamente;<br />

• que la batería <strong>de</strong> expansión directa sólo está fría en su tramo cercano al tubo <strong>de</strong>l distribuidor (que podría<br />

estar incluso helado), mientras que las tuberías <strong>de</strong> retorno al compresor ya no lo están.<br />

Mientras continua el proceso <strong>de</strong> carga, el líquido que hemos visto a través <strong>de</strong>l visor se irá aclarando y se llenará con el<br />

refrigerante en su estado líquido. Entonces <strong>de</strong>berán ejecutarse los siguientes pasos:<br />

- parar el compresor;<br />

- cerrar el cilindro y comprobar que el manómetro situado en la línea <strong>de</strong> aspiración indica una presión superior a los 4<br />

bar (R22 y R407c) o a los 1 bar (R134a);<br />

- volver a poner en marcha el compresor;<br />

- seguir con el proceso <strong>de</strong> carga hasta que sólo se vean por el visor unas pocas burbujas <strong>de</strong> gas freón.<br />

A esta altura el sistema está completamente cargado con gas y es posible quitar el cilindro. Los manómetros, sin embargo,<br />

<strong>de</strong>ben seguir conectados para comprobar que las presiones <strong>de</strong> evaporación y con<strong>de</strong>nsación se ajusten a las presiones <strong>de</strong><br />

ejercicio.<br />

Ejemplo (configuración 2):<br />

Aire entrante en el evaporador +24°C.<br />

Temperatura <strong>de</strong> evaporación +5°C.<br />

Aire entrante en el evaporador +22°C.<br />

Temperatura <strong>de</strong> evaporación +4°C.<br />

Aire entrante en el con<strong>de</strong>nsador +20°C<br />

Temperatura <strong>de</strong> con<strong>de</strong>nsación +38°C.*<br />

Aire entrante en el con<strong>de</strong>nsador +25°C<br />

Temperatura <strong>de</strong> con<strong>de</strong>nsación +43°C.*<br />

Aire entrante en el con<strong>de</strong>nsador +30°C<br />

Temperatura <strong>de</strong> con<strong>de</strong>nsación +48°C.*<br />

Aire entrante en el con<strong>de</strong>nsador +32°C<br />

Temperatura <strong>de</strong> con<strong>de</strong>nsación +50°C.*<br />

Aire entrante en el con<strong>de</strong>nsador +35°C<br />

Temperatura <strong>de</strong> con<strong>de</strong>nsación +52°C.*<br />

05.08 Ref.200989 Rev.100 13

INSTALACIÓN<br />

Por favor, recuer<strong>de</strong>: es posible que se registren diferentes temperaturas <strong>de</strong> con<strong>de</strong>nsación si la unidad <strong>de</strong> aire<br />

acondicionado ha sido dotada con un kit <strong>de</strong> temperatura ambiental baja (modulante).<br />

Para completar correctamente la carga <strong>de</strong>l circuito <strong>de</strong> refrigeración, sobre todo en el caso <strong>de</strong> unida<strong>de</strong>s refrigeradas por aire,<br />

es necesario satisfacer todas las condiciones <strong>de</strong> diseño relativas a la temperatura <strong>de</strong>l líquido <strong>de</strong> con<strong>de</strong>nsación así como<br />

constatar que en el ambiente haya una carga calorífica suficiente; <strong>de</strong> esta forma, el circuito <strong>de</strong> refrigeración funcionará (en<br />

condiciones ambientales <strong>de</strong> proyecto) durante el tiempo suficiente para po<strong>de</strong>r verificar que todo el sistema está trabajando<br />

correctamente.<br />

Por favor, recuer<strong>de</strong>: Si la instalación ha sido cargada con gas refrigerante durante el invierno, no hay que cargar<br />

completamente el circuito para evitar que el sistema se pare durante el verano <strong>de</strong>bido a una presión alta.<br />

Problemas <strong>de</strong>bidos a una carga excesiva <strong>de</strong> gas refrigerante<br />

Una carga <strong>de</strong> gas refrigerante excesiva implicará un <strong>de</strong>sbordamiento <strong>de</strong> parte <strong>de</strong>l con<strong>de</strong>nsador y la consiguiente reducción<br />

<strong>de</strong> la capacidad <strong>de</strong> transferencia <strong>de</strong> calor <strong>de</strong> la batería. De hecho, esto representa una reducción <strong>de</strong> la superficie total<br />

disponible <strong>de</strong> la batería <strong>de</strong>l con<strong>de</strong>nsador. Por lo tanto, la temperatura <strong>de</strong> con<strong>de</strong>nsación será muy alta, mientras la línea <strong>de</strong><br />

líquido que sale <strong>de</strong>l con<strong>de</strong>nsador tendrá una temperatura más baja que la correspondiente a la presión <strong>de</strong> con<strong>de</strong>nsación<br />

(indicada en el manómetro <strong>de</strong> presión).<br />

Comprobación <strong>de</strong> la potencia empleada por el compresor<br />

Cuando el equipo esté en pleno <strong>funcionamiento</strong> y haya alcanzado la temperatura <strong>de</strong> con<strong>de</strong>nsación máxima <strong>de</strong> 52°C (19<br />

kg/cm²) (esta temperatura <strong>de</strong> con<strong>de</strong>nsación es generalmente la más alta registrada en unida<strong>de</strong>s <strong>de</strong> refrigeradas por aire), el<br />

motor <strong>de</strong>l compresor registrará una entrada inferior al valor “FLA” (Full Load Amperes - plena carga en Amperios) indicado<br />

en la placa <strong>de</strong> i<strong>de</strong>ntificación <strong>de</strong>l compresor.<br />

Si la entrada es igual o superior al valor indicado en la placa, es el resultado <strong>de</strong> una alimentación eléctrica equivocada (una<br />

caída excesiva en las líneas <strong>de</strong> alimentación) o bien <strong>de</strong> unas temperaturas <strong>de</strong> expansión y con<strong>de</strong>nsación muy altas <strong>de</strong>bidas<br />

a un error en la instalación o <strong>de</strong> la carga <strong>de</strong> gas <strong>de</strong>l sistema.<br />

CONEXIONES DEL CIRCUITO HIDRÁULICO<br />

Todos los mo<strong>de</strong>los en todas las configuraciones <strong>de</strong>ben disponer, <strong>de</strong>ntro <strong>de</strong> la unidad interior, <strong>de</strong> una salida para el líquido<br />

con<strong>de</strong>nsado con un diámetro <strong>de</strong> ¾”.<br />

Esta salida o drenaje <strong>de</strong>be tener una inclinación a<strong>de</strong>cuada ya que drena por la fuerza <strong>de</strong> la gravedad y no <strong>de</strong>be conectarse<br />

con otras salidas que estén bajo presión.<br />

Es aconsejable el uso <strong>de</strong> un sifón para evitar los malos olores proce<strong>de</strong>ntes <strong>de</strong>l conducto <strong>de</strong> <strong>de</strong>scarga.<br />

Para todos los mo<strong>de</strong>los en todas las configuraciones que estén equipados con un humidificador, hay que suministrar a la<br />

unidad interior agua corriente <strong>de</strong>l grifo que no haya sido tratada. El agua se suministrará a través <strong>de</strong> unos a<strong>de</strong>cuados tubos<br />

<strong>de</strong> plástico o PVC con un diámetro <strong>de</strong> 6 mm y dotados <strong>de</strong> una válvula <strong>de</strong> cierre.<br />

La presión <strong>de</strong> suministro <strong>de</strong> agua <strong>de</strong>be estar comprendida entre los 1,5 y los 5 Bar.<br />

También hay que prever un conducto <strong>de</strong> drenaje a<strong>de</strong>cuadamente inclinado y con un diámetro <strong>de</strong> ¾”.<br />

Advertencia: este sumi<strong>de</strong>ro <strong>de</strong>scarga agua con una temperatura aproximada <strong>de</strong> 100°C, por lo que el tubo empleado <strong>de</strong>berá<br />

ser resistente al calor.<br />

En las configuraciones <strong>de</strong> equipo 1-3-5-6 cuyos con<strong>de</strong>nsadores y serpentines <strong>de</strong> enfriamiento y calentamiento necesiten<br />

suministro <strong>de</strong> agua, las tuberías <strong>de</strong>berán presentar unos diámetros y dimensiones que se ajusten a los caudales indicados<br />

en los diagramas individuales <strong>de</strong> las unida<strong>de</strong>s A/C y estar a<strong>de</strong>cuadamente aisladas y equipadas con válvulas <strong>de</strong> cierre.<br />

CONEXIONES ELÉCTRICAS<br />

Cada unidad A/C se suministra con su esquema eléctrico; por lo tanto, todas las conexiones <strong>de</strong> cableado <strong>de</strong>berán<br />

efectuarse siguiendo las indicaciones <strong>de</strong> dichos esquemas. Las dimensiones <strong>de</strong> las secciones <strong>de</strong> los cables <strong>de</strong>berán<br />

adaptarse a<strong>de</strong>cuadamente a la potencia <strong>de</strong> la unidad y a la longitud <strong>de</strong> la línea para mantener <strong>de</strong>ntro <strong>de</strong> los límites<br />

prescritos cualquier posible bajada <strong>de</strong>l suministro eléctrico.<br />

La línea <strong>de</strong> suministro eléctrico <strong>de</strong>berá estar protegida contra cortocircuitos.<br />

14 05.08 Ref.200989 Rev.100

INSTALACIÓN<br />

Si tanto la unidad interna como la externa se suministran, en conformidad con la solicitud, sin interruptores principales, el<br />

contratista que instale el equipo <strong>de</strong>berá colocar interruptores principales cerca <strong>de</strong> cada una <strong>de</strong> ellas (<strong>de</strong> acuerdo con la<br />

normativa <strong>de</strong> seguridad eléctrica <strong>de</strong>l país en el que se vayan a instalar las unida<strong>de</strong>s).<br />

Las unida<strong>de</strong>s A/C y los con<strong>de</strong>nsadores se suministran con bornes <strong>de</strong> tierra, que <strong>de</strong>berán conectarse correctamente a tierra<br />

para evitar acci<strong>de</strong>ntes.<br />

Compruebe los esquemas <strong>de</strong> cableado eléctrico para realizar una correcta instalación entre la unidad interna y la externa.<br />

El contratista que instale el equipo <strong>de</strong>berá verificar que el suministro eléctrico equivale al indicado en la placa <strong>de</strong><br />

i<strong>de</strong>ntificación <strong>de</strong> las unida<strong>de</strong>s A/C así como en los esquemas eléctricos facilitados.<br />

El fabricante no será responsable <strong>de</strong> ningún tipo <strong>de</strong> daño si no se siguen correctamente las indicaciones anteriores.<br />

INSTALACIÓN DE LA UNIDADES DE AGUA FRÍA<br />

La unida<strong>de</strong>s <strong>de</strong> aire acondicionado que funcionan con agua enfriada y / o que tienen baterías <strong>de</strong> agua caliente <strong>de</strong>berán<br />

empalmarse con una toma <strong>de</strong> agua (agua caliente y fría) tal como se indica en los diagramas facilitados junto con la unidad.<br />

Todos los circuitos tendrán la posibilidad <strong>de</strong> ser aislados; asimismo <strong>de</strong>berán instalarse válvulas <strong>de</strong> cierre en los puntos más<br />

bajos <strong>de</strong>l circuito para facilitar las operaciones <strong>de</strong> mantenimiento.<br />

Todos las tuberías para el suministro y el retorno <strong>de</strong>l agua <strong>de</strong>berán estar perfectamente aisladas para evitar la dispersión <strong>de</strong><br />

calor y la formación <strong>de</strong> con<strong>de</strong>nsación.<br />

Compruebe que no haya fugas en el circuito, llene la instalación y elimine el aire que pueda haber quedado atrapado en los<br />

circuitos con la ayuda <strong>de</strong> las válvulas <strong>de</strong> escape presentes normalmente en el colector <strong>de</strong> la batería o en cualquier otro<br />

punto alto <strong>de</strong>l circuito.<br />

Si la unidad se suministra con una válvula motorizada, compruebe que el servomotor funciona correctamente y que la<br />

apertura <strong>de</strong> la válvula está sincronizada con la <strong>de</strong>manda <strong>de</strong> refrigeración.<br />

La <strong>de</strong>scarga <strong>de</strong> con<strong>de</strong>nsación, las conexiones con el humidificador así como las conexiones eléctricas han sido <strong>de</strong>scritas en<br />

los capítulos anteriores.<br />

05.08 Ref.200989 Rev.100 15

INSTALACIÓN<br />

VÁLVULA DIFERENCIAL DE PRESIÓN<br />

A<br />

B<br />

C<br />

D<br />

A Pomo <strong>de</strong> regulación (en el sentido <strong>de</strong> las agujas <strong>de</strong>l reloj, reduce el flujo <strong>de</strong> agua; en el sentido contrario, lo aumenta).<br />

B Dirección <strong>de</strong>l flujo <strong>de</strong> agua.<br />

C Boquilla para conectar el tubo capilar a la línea <strong>de</strong> gas <strong>de</strong>l compresor.<br />

D Tubo capilar.<br />

16 05.08 Ref.200989 Rev.100

INSTALACIÓN<br />

TRANSDUCTOR DE PRESIÓN<br />

El punto <strong>de</strong> <strong>funcionamiento</strong> necesario para una alimentación eléctrica completa (FVS) pue<strong>de</strong> regularse a través <strong>de</strong>l tornillo<br />

(R) <strong>de</strong> los transductores <strong>de</strong> presión.<br />

Éstas son las regulaciones <strong>de</strong> fábrica <strong>de</strong> los transductores P35AC:<br />

8 - 14 bar = 10 bar (=FVS)<br />

14 - 24 bar = 16 bar (=FVS)<br />

Velocidad mínima<br />

Con el objetivo <strong>de</strong> evitar que la velocidad <strong>de</strong>l ventilador se sitúe por <strong>de</strong>bajo <strong>de</strong> los niveles aceptables, la potencia <strong>de</strong> la<br />

velocidad mínima (Vrms) pue<strong>de</strong> ser ajustada entre el 45% y el 90% <strong>de</strong> la alimentación eléctrica mediante el pomo <strong>de</strong><br />

regulación <strong>de</strong>l módulo electrónico P38AA.<br />

El valor <strong>de</strong> la velocidad mínima se refleja en la banda proporcional: el más alto equivale a la velocidad mínima y el más bajo<br />

a la banda proporcional actual.<br />

Punto <strong>de</strong> corte<br />

Si el controlador no necesita funcionar a la velocidad mínima, situaremos el pomo que está en el módulo electrónico en el<br />

punto <strong>de</strong> corte. La alimentación al motor se cortará en el momento en que la presión <strong>de</strong>scienda por <strong>de</strong>bajo <strong>de</strong>l valor <strong>de</strong>l<br />

punto <strong>de</strong> <strong>funcionamiento</strong> necesario menos la banda proporcional (las paradas <strong>de</strong>l ventilador).<br />

El controlador se ajusta en la fábrica para que el ventilador pueda funcionar entre el 0 y el 100% <strong>de</strong> su velocidad, ya que los<br />

ventiladores usados normalmente pue<strong>de</strong>n trabajar en todo el rango <strong>de</strong> tensión.<br />

Control <strong>de</strong>l sistema<br />

Cuando la unidad <strong>de</strong> control haya sido instalada y ajustada, compruebe el sistema haciéndolo trabajar durante al menos un<br />

ciclo completo. Si algo no funcionase correctamente, <strong>de</strong>berá comprobar tanto el cableado como los diferentes componentes.<br />

05.08 Ref.200989 Rev.100 17

INSTALACIÓN<br />

CONTROL DE PRESIÓN MODULANTE<br />

3<br />

1<br />

2<br />

Control <strong>de</strong> presión modulante<br />

1. Tornillo para el ajuste <strong>de</strong> corrección (punto <strong>de</strong> ajuste)<br />

2. Regleta <strong>de</strong> terminales<br />

3. Ajuste <strong>de</strong> la velocidad mínima (corte)<br />

Ajustes:<br />

a. para aumentar la presión: girar el tornillo 1 en la dirección <strong>de</strong> las agujas <strong>de</strong>l reloj;<br />

b. corte: ajustar en OFF y la velocidad <strong>de</strong>l ventilador pasará <strong>de</strong>l 0% al 100% en función <strong>de</strong> la presión <strong>de</strong><br />

con<strong>de</strong>nsación; en cambio, si se gira en la dirección <strong>de</strong> las agujas <strong>de</strong>l reloj es posible regular la velocidad<br />

mínima <strong>de</strong>l ventilador.<br />

El controlador se ajusta en la fábrica para que el ventilador pueda funcionar entre el 0 y el 100% <strong>de</strong> su velocidad, ya que los<br />

ventiladores usados normalmente pue<strong>de</strong>n trabajar en todo el rango <strong>de</strong> tensión.<br />

18 05.08 Ref.200989 Rev.100

PUESTA EN MARCHA<br />

MÉTODO DE PUESTA EN MARCHA Y LISTA DE CONTROL<br />

La carga <strong>de</strong> refrigerante en los sistemas refrigerados por aire y en los split es un aspecto muy importante en el<br />

<strong>funcionamiento</strong> correcto <strong>de</strong> toda la instalación; por lo tanto, este proceso <strong>de</strong>berá estar en manos <strong>de</strong> un técnico frigorista que<br />

siga las indicaciones facilitadas anteriormente. El sistema sólo podrá cargarse con el gas refrigerante indicado en la etiqueta<br />

<strong>de</strong> i<strong>de</strong>ntificación <strong>de</strong> la unidad.<br />

PUESTA EN MARCHA DE LA SECCIÓN DEL VENTILADOR<br />

Compruebe que la alimentación, tal como se prescribe en el diseño <strong>de</strong> sistema, llegue a los terminales R, S y T, que el<br />

neutro esté conectado al terminal N y que el circuito esté conectado a<strong>de</strong>cuadamente a tierra.<br />

Si temporalmente no existe la necesidad <strong>de</strong> que funcionen las restantes partes <strong>de</strong>l sistema <strong>de</strong> aire acondicionado (que, en<br />

función <strong>de</strong> las condiciones ambientales, podrían ponerse en marcha automáticamente), <strong>de</strong>sconecte los interruptores<br />

correspondientes.<br />

Para poner en marcha los ventiladores, presione el botón ON si la unidad está equipada con un regulador por<br />

microprocesador; si no fuese así, active los ventiladores accionando el conmutador situado en la parte frontal <strong>de</strong> la unidad<br />

interior.<br />

IMPORTANTE En las unida<strong>de</strong>s CED, los motores <strong>de</strong>l ventilador son casi siempre monofásicos, por lo que la dirección<br />

<strong>de</strong> rotación llega ajustada <strong>de</strong> fábrica. En otras unida<strong>de</strong>s especiales o en unida<strong>de</strong>s CEM, los motores <strong>de</strong>l ventilador son<br />

trifásicos, por lo que habrá que comprobar la dirección correcta <strong>de</strong> rotación. Para ver si un motor es monofásico o trifásico,<br />

es suficiente con consultar los esquemas eléctricos suministrados junto con la unidad.<br />

Cuando se usen ventiladores <strong>de</strong> transmisión por correa, habrá que comprobar la tensión <strong>de</strong> las correas y la alineación <strong>de</strong> las<br />

poleas, incluso si éstas se comprueban siempre durante las pruebas <strong>de</strong> fábrica (véase la sección <strong>de</strong> MANTENIMIENTO).<br />

LOS VENTILADORES NO DEBERÁN FUNCIONAR CON EL PANEL ABIERTO DURANTE MÁS DE 20 SEGUNDOS.<br />

Verifique la potencia <strong>de</strong> entrada <strong>de</strong> los motores <strong>de</strong>l ventilador: <strong>de</strong>berá estar <strong>de</strong>ntro <strong>de</strong> los valores indicados en la placa <strong>de</strong><br />

i<strong>de</strong>ntificación <strong>de</strong> los motores.<br />

Si la alimentación o corriente absorbida es mayor <strong>de</strong>bido a que las caídas <strong>de</strong> presión externas han sido exageradas,<br />

entonces será necesario bloquear parte <strong>de</strong>l suministro o <strong>de</strong>l flujo <strong>de</strong> retorno, o incluso bloquear parte <strong>de</strong>l paso <strong>de</strong> aire en la<br />

boca <strong>de</strong>l ventilador, para así llegar a los límites indicados en la etiqueta <strong>de</strong> i<strong>de</strong>ntificación. Si el ventilador cuenta con un<br />

motor monofásico (CED), será posible ajustar el flujo <strong>de</strong> aire con la ayuda <strong>de</strong> un regulador <strong>de</strong> velocidad (siempre y cuando<br />

esté instalado).<br />

PUESTA EN MARCHA DE LA SECCIÓN DEL COMPRESOR<br />

Cierre los interruptores abiertos durante la puesta en marcha <strong>de</strong> la sección <strong>de</strong>l ventilador y compruebe que todo el cableado<br />

esté bien atornillado en su terminal.<br />

Realice todos los ajustes en el regulador por microprocesador o, si no estuviese instalado, en el termostato para provocar la<br />

puesta en marcha <strong>de</strong>l compresor.<br />

Los compresores sólo funcionarán si las condiciones ambientales sobrepasan los límites fijados en el controlador <strong>de</strong><br />

temperatura <strong>de</strong> la unidad interior.<br />

Compruebe que los conmutadores <strong>de</strong> relé (que controlan los retrasos/intervalos <strong>de</strong> tiempo <strong>de</strong> las puestas en marcha <strong>de</strong> los<br />

compresores) hayan sido programados con intervalos mínimos <strong>de</strong> tres minutos entre cada puesta en marcha para evitar que<br />

un compresor arranque con <strong>de</strong>masiada frecuencia.<br />

En unida<strong>de</strong>s con más <strong>de</strong> un compresor, también es una buena i<strong>de</strong>a programar los conmutadores <strong>de</strong> relé con diferentes<br />

intervalos <strong>de</strong> tiempo para evitar que los compresores se pongan en marcha a la vez. En el caso <strong>de</strong> los acondicionadores <strong>de</strong><br />

aire equipados con un regulador por microprocesador, el retraso/intervalo <strong>de</strong> tiempo ya ha sido programado en el mismo<br />

regulador; los retrasos o intervalos <strong>de</strong> tiempo están reflejados en el manual específico <strong>de</strong>l regulador por microprocesador.<br />

La puesta en marcha <strong>de</strong> los compresores provocará el arranque <strong>de</strong>l ventilador(es) <strong>de</strong>l con<strong>de</strong>nsador una vez que el<br />

interruptor <strong>de</strong> alta presión o el regulador modulante <strong>de</strong>l con<strong>de</strong>nsador hayan dado su consentimiento.<br />

Los ajustes en los reguladores <strong>de</strong> presión se realizan normalmente en fábrica. Si <strong>de</strong>sea cambiarlos o reajustarlos, <strong>de</strong>berá<br />

llevar a cabo cuanto sigue:<br />

05.08 Ref.200989 Rev.100 19

PUESTA EN MARCHA<br />

• regulador ON-OFF <strong>de</strong> la presión <strong>de</strong> con<strong>de</strong>nsación: seleccionar nuevamente el ajuste en el conmutador <strong>de</strong> presión;<br />

• regulador electrónico MODULANTE <strong>de</strong> la presión <strong>de</strong> con<strong>de</strong>nsación: girar el transductor en la dirección <strong>de</strong> las<br />

agujas <strong>de</strong>l reloj para aumentar la presión <strong>de</strong> con<strong>de</strong>nsación y en la dirección contraria para reducirla. En las figuras<br />

10/11 se facilitan algunas indicaciones relativas a los diferentes tipos <strong>de</strong> reguladores <strong>de</strong> la presión <strong>de</strong> con<strong>de</strong>nsación<br />

usados más habitualmente.<br />

Compruebe, por un lado, que la potencia absorbida <strong>de</strong> los compresores sea inferior a la indicada en la placa <strong>de</strong><br />

i<strong>de</strong>ntificación y, por otro, que la carga <strong>de</strong> gas refrigerante esté completa.<br />

PUESTA EN MARCHA DE LOS CALENTADORES ELÉCTRICOS Y DE LA SECCIÓN DEL HUMIDIFICADOR<br />

Las unida<strong>de</strong>s A/C sólo funcionarán si los ajustes, en lo que concierne a las condiciones ambientales, lo requieren, ya estén<br />

equipadas las unida<strong>de</strong>s con un regulador por microprocesador o con un sencillo controlador eléctrico.<br />

Una vez que las unida<strong>de</strong>s hayan sido puestas en marcha, compruebe que la potencia absorbida por los diferentes<br />

componentes no sobrepase los valores <strong>de</strong>l proyecto.<br />

Asegúrese <strong>de</strong> que los termostatos <strong>de</strong> seguridad <strong>de</strong> los calentadores eléctricos hayan sido programados entre los 70 y los<br />

80°C.<br />

Los humidificadores <strong>de</strong>berán tener suministro <strong>de</strong> agua potable doméstica y los tubos serán <strong>de</strong> plástico o PVC (RILSAN) con<br />

un diámetro <strong>de</strong> 6 mm. La presión oscilará entre los 1,5 bar y los 5 bar.<br />

El suministro <strong>de</strong> agua para el humidificador no <strong>de</strong>berá ser tratado químicamente ni <strong>de</strong> ninguna otra forma.<br />

IMPORTANTE: Cuando conecte los tubos al humidificador, asegúrese <strong>de</strong> que en su interior no que<strong>de</strong> rastro <strong>de</strong><br />

suciedad ni <strong>de</strong> otro material. I<strong>de</strong>almente, <strong>de</strong>spués <strong>de</strong> que la unidad haya sido puesta en marcha y funcionado durante un<br />

breve lapso <strong>de</strong> tiempo, habría que quitar la válvula solenoi<strong>de</strong> <strong>de</strong>l humidificador, purgar algo <strong>de</strong> agua, limpiar la base, la<br />

válvula misma y el filtro para tener la certeza <strong>de</strong> que en los tubos no queda rastro <strong>de</strong> suciedad o <strong>de</strong> otro material (<strong>de</strong> lo<br />

contrario, la válvula y su base podrían estropearse y verificarse pérdidas).<br />

Si <strong>de</strong>sea disponer <strong>de</strong> más información relativa al humidificador, consulte el manual específico así como las indicaciones <strong>de</strong>l<br />

fabricante.<br />

CARGA DEL GAS REFRIGERANTE EN LAS DIFERENTES UNIDADES<br />

Por lo que se respecta a las unida<strong>de</strong>s con con<strong>de</strong>nsadores separados (con<strong>de</strong>nsadores remotos o unida<strong>de</strong>s <strong>de</strong> con<strong>de</strong>nsación<br />

split), los valores indicados hacen referencia a una distancia <strong>de</strong> unos 10 metros entre la unidad interior y la exterior.<br />

Para los circuitos que superan los 10 metros, la cantidad <strong>de</strong> gas refrigerante <strong>de</strong>bería aumentar <strong>de</strong> acuerdo con la longitud y<br />

las dimensiones <strong>de</strong> los conductos.<br />

Por cada kg <strong>de</strong> gas añadido para llenar la tubería, habrá que añadir al compresor 50/80 gr <strong>de</strong> aceite no congelable.<br />

La cantidad <strong>de</strong> aceite <strong>de</strong>pen<strong>de</strong>rá <strong>de</strong>l tipo <strong>de</strong> instalación <strong>de</strong>l sistema, ya permita un retorno <strong>de</strong>l aceite al compresor más o<br />

menos fácilmente.<br />

EL TIPO DE ACEITE ESTÁ SIEMPRE INDICADO EN LA ETIQUETA DEL COMPRESOR – el tipo es SHELL,<br />

generalmente Suniso Oil 3G cuando el gas refrigerante es R22.<br />

Si usa gas R407c o R134a, <strong>de</strong>berá emplear el aceite Poliéster (POE), generalmente EAL Artic 22CC Mobil o<br />

EMKARATE RL32S ICI (estos aceites usados por el mismo gas pue<strong>de</strong>n mezclarse). Evite a cualquier costa que los<br />

aceites entren en contacto con el aire y compruebe que las tuberías hayan sido secadas perfectamente.<br />

En los sistemas que tengan tuberías largas y anchas y/o estén equipados con con<strong>de</strong>nsadores más gran<strong>de</strong>s <strong>de</strong> lo normal,<br />

sería conveniente instalar en el circuito una botella acumuladora <strong>de</strong> líquido adicional para manipular mejor la mayor cantidad<br />

<strong>de</strong> gas refrigerante cargada. Gracias a esta incorporación extra, es posible reunir todo el gas en estos recipientes cuando<br />

<strong>de</strong>ban realizarse operaciones <strong>de</strong> mantenimiento o reparaciones específicas <strong>de</strong>l sistema.<br />

20 05.08 Ref.200989 Rev.100

PUESTA EN MARCHA<br />

HITECSA proporciona sus unida<strong>de</strong>s con una carga completa <strong>de</strong> gas refrigerante. Las tablas siguientes indican la cantidad<br />

<strong>de</strong> gas contenido en la máquina y su con<strong>de</strong>nsador o grupo <strong>de</strong> con<strong>de</strong>nsación. Las cargas <strong>de</strong> gas adicionales podrán ser<br />

necesarias para la instalación, estas adiciones <strong>de</strong>berán ser hechas por el mismo instalador. La cantidad se indica en kg.<br />

CED CED 11.1 CED 13.1 CED 17.1 CED 21.1 CED 24.1<br />

Configuración 1 y 6 1.0 1.1 1.4 1.8 2.1<br />

Configuración 2 3.1 3.6 4.5 5.8 6.3<br />

CED 29.1 CED 33.1 CED 22.2 CED 26.2 CED 32.2<br />

Configuración 1 y 6 2.5 2.8 1.0 1.1 1.4<br />

Configuración 2 8.1 9.0 3.1 3.6 4.5<br />

CEM CEM 20.1 CEM 26.1 CEM 31.1 CEM 36.1 CEM 45.1<br />

Configuración 1 y 6 1.7 2.1 2.5 2.8 3.6<br />

Configuración 2 5.6 6.7 8.1 9.0 11.7<br />

CEM 55.1 CEM 29.2 CEM 35.2 CEM 47.2 CEM 53.2<br />

Configuración 1 y 6 4.2 1.1 1.4 1.8 2.1<br />

Configuración 2 13.5 3.6 4.5 5.8 6.7<br />

CEM 64.2 CEM 70.2 CEM 89.2 CEM 103.2<br />

Configuración 1 y 6 2.5 2.8 3.6 4.2<br />

Configuración 2 8.1 9.0 11.7 13.5<br />

05.08 Ref.200989 Rev.100 21

MANTENIMIENTO<br />

MANTENIMIENTO<br />

Las series CED - CEM - CEW <strong>de</strong> las unida<strong>de</strong>s <strong>de</strong> aire acondicionado HITECSA no necesitan particulares<br />

operaciones <strong>de</strong> mantenimiento ya que todas las piezas móviles <strong>de</strong>scansan sobre cojinetes prelubricados y<br />

herméticos.<br />

Por lo tanto, sólo serán necesarias las siguientes operaciones estándar <strong>de</strong> mantenimiento:<br />

LIMPIEZA DE LOS FILTROS DE AIRE<br />

La frecuencia con que <strong>de</strong>ben limpiarse los filtros <strong>de</strong> aire <strong>de</strong>pen<strong>de</strong>rá en gran parte <strong>de</strong> la suciedad y el polvo acumulado en el<br />

aire suministrado. De cualquier forma, es una buena regla no <strong>de</strong>jar pasar más <strong>de</strong> 15-20 días entre una limpieza y la<br />

siguiente.<br />

Los filtros <strong>de</strong> eficiencia EU4 (estándar en las unida<strong>de</strong>s) pue<strong>de</strong>n limpiarse inyectando aire comprimido en el filtro en la<br />

dirección OPUESTA a la <strong>de</strong>l flujo <strong>de</strong> aire en las unida<strong>de</strong>s A/C (lado <strong>de</strong> salida <strong>de</strong>l aire).<br />

En cambio, si se usa un aspirador, entonces el filtro <strong>de</strong>bería limpiarse por el otro lado, es <strong>de</strong>cir, por don<strong>de</strong> entra el aire en<br />

las unida<strong>de</strong>s A/C (lado <strong>de</strong> entrada <strong>de</strong>l aire).<br />

ADVERTENCIA: Los filtros pue<strong>de</strong>n ser regenerados 3 o 4 veces <strong>de</strong>pendiendo <strong>de</strong> su estado; <strong>de</strong>spués <strong>de</strong>berán<br />

reemplazarse.<br />

He aquí las consecuencias <strong>de</strong>rivadas <strong>de</strong> un filtro excesivamente sucio:<br />

* reducción <strong>de</strong>l flujo <strong>de</strong> aire y <strong>de</strong> la capacidad refrigerante;<br />

* excesiva <strong>de</strong>shumidificación;<br />

* posible escarchado o congelación <strong>de</strong>l serpentín <strong>de</strong> enfriamiento;<br />

* activación <strong>de</strong>l interruptor <strong>de</strong> baja presión y parada <strong>de</strong> la unidad A/C;<br />

* posibles daños en el compresor <strong>de</strong>bido a que el refrigerante no se ha evaporado totalmente volviendo al estado líquido.<br />

En el caso <strong>de</strong> FILTROS DE MANGAS (normalmente con una eficiencia <strong>de</strong> EU5 o superior), <strong>de</strong>berán siempre sustituirse<br />

puesto que no pue<strong>de</strong>n regenerarse. El filtro no podrá usarse cuando la caída <strong>de</strong> presión sea excesivamente alta.<br />

Dispondremos <strong>de</strong> esta última información gracias a un conmutador <strong>de</strong> presión diferencial, que es un accesorio<br />

opcional <strong>de</strong> la unidad (alarma <strong>de</strong> filtro obstruido).<br />

LIMPIEZA DEL HUMIDIFICADOR<br />

Estas operaciones <strong>de</strong> limpieza son más frecuentes durante la estación <strong>de</strong> invierno que en verano.<br />

La frecuencia con que <strong>de</strong>be ser limpiado el humidificador <strong>de</strong>pen<strong>de</strong> <strong>de</strong> las horas <strong>de</strong> <strong>funcionamiento</strong> y <strong>de</strong> las características<br />

<strong>de</strong>l agua, en particular <strong>de</strong> la cantidad <strong>de</strong> sarro acumulada (dureza <strong>de</strong>l agua).<br />

Es muy recomendable, sin embargo, limpiar o, si fuese necesario, sustituir el cilindro <strong>de</strong>l humidificador (botella)<br />

cada 1 o 2 meses o cada 200/400 horas <strong>de</strong> <strong>funcionamiento</strong>.<br />

Si el intervalo fuese mayor que el indicado arriba, también habría que limpiar la válvula solenoi<strong>de</strong> (drenaje), el filtro, la<br />

boquilla y la válvula <strong>de</strong> alimentación así como su reductor <strong>de</strong> presión <strong>de</strong>l agua. La frecuencia con que han <strong>de</strong> efectuarse<br />

estas operaciones se incrementará durante el invierno.<br />

Pue<strong>de</strong> conseguir más información consultando el Manual <strong>de</strong> Instalación y Mantenimiento facilitado por el fabricante <strong>de</strong>l<br />

humidificador.<br />

LIMPIEZA DE LOS CONDENSADORES<br />

Con<strong>de</strong>nsadores <strong>de</strong> agua – Configuraciones 1 - 3 - 6.<br />

Los tubos o las placas por los que fluye el agua <strong>de</strong>ben limpiarse periódicamente para garantizar el buen <strong>funcionamiento</strong> <strong>de</strong>l<br />

con<strong>de</strong>nsador.<br />

La frecuencia <strong>de</strong> la operación <strong>de</strong> limpieza <strong>de</strong>pen<strong>de</strong> <strong>de</strong> la calidad y <strong>de</strong> las características <strong>de</strong>l agua y <strong>de</strong> las horas <strong>de</strong><br />

<strong>funcionamiento</strong>.<br />

22 05.08 Ref.200989 Rev.100

MANTENIMIENTO<br />

La limpieza pue<strong>de</strong> ser química o, en caso <strong>de</strong> con<strong>de</strong>nsadores <strong>de</strong> tubos, mediante el uso <strong>de</strong> cepillos para limpiar el interior <strong>de</strong><br />

los tubos.<br />

También es recomendable analizar el agua y adoptar, si fuese necesario, un a<strong>de</strong>cuado sistema <strong>de</strong> tratamiento <strong>de</strong>l agua para<br />

evitar estratos excesivos, <strong>de</strong>pósitos <strong>de</strong> sarro, la corrosión así como la formación <strong>de</strong> hongos, algas, etc.<br />

Con<strong>de</strong>nsadores <strong>de</strong> aire - Configuraciones 2 - 4.<br />

La superficie <strong>de</strong> aletas <strong>de</strong> la batería <strong>de</strong> con<strong>de</strong>nsación <strong>de</strong>be limpiarse al menos una vez al mes durante el periodo en que el<br />

sistema está funcionando, para evitar la acumulación <strong>de</strong> suciedad o <strong>de</strong> otras materias.<br />

La operación <strong>de</strong> limpieza pue<strong>de</strong> efectuarse manualmente usando un peine o cepillo específico o bien un chorro fuerte <strong>de</strong><br />

agua fría. También es recomendable realizar una limpieza química una vez al año para eliminar incrustaciones y <strong>de</strong>pósitos<br />

oleosos. Si llega a acumularse mucha suciedad, el sistema será forzado a funcionar a una presión muy alta, lo que reducirá<br />

la capacidad refrigerante <strong>de</strong> la unidad interior e incrementará, incluso pudiendo alcanzar niveles peligrosos, la temperatura<br />

<strong>de</strong> con<strong>de</strong>nsación.<br />

Una presión <strong>de</strong> con<strong>de</strong>nsación alta pue<strong>de</strong> provocar daños en el compresor e incluso llegar a parar el sistema.<br />

Periódicamente también habría que apretar los tornillos <strong>de</strong>l ventilador <strong>de</strong>l con<strong>de</strong>nsador, así como controlar que las palas <strong>de</strong>l<br />

ventilador no presenten grietas o corrosión.<br />

ADVERTENCIA: en particular durante la puesta en marcha y los primeros meses <strong>de</strong> <strong>funcionamiento</strong>, es importante<br />

comprobar <strong>de</strong> vez en cuando que todas las uniones <strong>de</strong> tubos (en las válvulas <strong>de</strong> cierre, filtros, válvula <strong>de</strong><br />

expansión, etc.) estén bien selladas. Las vibraciones <strong>de</strong>bidas al <strong>funcionamiento</strong> <strong>de</strong>l equipo y los cambios <strong>de</strong><br />

temperatura pue<strong>de</strong>n favorecer el aflojamiento <strong>de</strong> los tornillos en conexiones <strong>de</strong> tubos abocinadas y la consiguiente<br />

pérdida <strong>de</strong> gas refrigerante.<br />

CONTROL DE LOS VENTILADORES<br />

Para asegurarse <strong>de</strong> que los ventiladores están siempre en buen estado <strong>de</strong> marcha, es aconsejable comprobarlos una vez al<br />

mes.<br />

Hay que comprobar el estado global <strong>de</strong>l ventilador, que no haya puntos <strong>de</strong> corrosión en el cuerpo (éstos pue<strong>de</strong>n limpiarse y<br />

retocarse usando revestimiento al cinc), que el ventilador esté perfectamente fijado al cuerpo <strong>de</strong> la unidad (no flojo) y que los<br />

rodamientos no hagan ruidos extraños.<br />

En el caso <strong>de</strong> las unida<strong>de</strong>s CED con ventiladores <strong>de</strong> transmisión por correa, <strong>de</strong>bería controlarse el estado y la tensión<br />

<strong>de</strong> la correa.<br />

Para modificar la tensión <strong>de</strong> la correa, hay que ajustar la posición <strong>de</strong>l motor. Para llevar a cabo esta operación más<br />

fácilmente, el motor está colocado sobre guías (para movimientos laterales, para alinear las poleas) y sobre una rampa<br />

(para movimientos longitudinales, para tensar la correa).<br />

Cada vez que se modifique la tensión <strong>de</strong> la correa, habrá que cambiar también la alineación <strong>de</strong> las poleas. Para asegurarse<br />

<strong>de</strong> que las poleas están alineadas, pue<strong>de</strong> usarse una simple regla (véase la fig. 7).<br />

Si las poleas tienen grosores diferentes, entonces hay que actuar como en la fig. 8.<br />

ADVERTENCIA: Si la tensión es insuficiente, el <strong>de</strong>sgaste <strong>de</strong> la correa <strong>de</strong> transmisión es más rápido y las roturas<br />

más frecuentes.<br />

Si la tensión es excesiva, se <strong>de</strong>sgastan más rápidamente tanto los rodamientos <strong>de</strong>l motor como los <strong>de</strong>l ventilador.<br />

05.08 Ref.200989 Rev.100 23

MANTENIMIENTO<br />

Fig. 7<br />

Fig. 8<br />

IMPORTANTE: Para tener la seguridad <strong>de</strong> que las operaciones anteriores han sido efectuadas correcta y<br />

eficientemente, es aconsejable, sin embargo, firmar un contrato <strong>de</strong> prestación <strong>de</strong> servicios con un distribuidor<br />

autorizado o empresa <strong>de</strong> servicios <strong>de</strong> HITECSA. Gracias a esto, el usuario tendrá garantizado un servicio <strong>de</strong><br />

mantenimiento programado a cargo <strong>de</strong> personal especializado <strong>de</strong> 2 a 6 intervenciones al año en función <strong>de</strong>l tipo <strong>de</strong><br />

instalación, dimensiones y horas <strong>de</strong> <strong>funcionamiento</strong> <strong>de</strong>l sistema.<br />

24 05.08 Ref.200989 Rev.100

MANTENIMIENTO<br />

ELIMINACIÓN DE PIEZAS Y MATERIALES<br />

Filtros:<br />

Los filtros <strong>de</strong>berían ser juntados, colocados en contenedores herméticos y enviados a un punto <strong>de</strong> recogida autorizado, <strong>de</strong><br />

acuerdo con la normativa en vigor.<br />

Materiales y accesorios <strong>de</strong> goma y <strong>de</strong> plástico: Deberán ser enviados a centros <strong>de</strong> eliminación especializados, tal como<br />

prevé la legislación actual.<br />

Materiales ferrosos:<br />

Deberán ser enviados a centros <strong>de</strong> eliminación especializados, tal como prevé la legislación actual.<br />

Aceites:<br />

La legislación actual prohíbe la <strong>de</strong>scarga <strong>de</strong> aceites en las re<strong>de</strong>s <strong>de</strong> alcantarillado y/o directamente en el medio ambiente.<br />

Todos los aceites <strong>de</strong>berán ser recogidos y llevados a centros <strong>de</strong> eliminación autorizados; nunca <strong>de</strong>berán eliminarse<br />

directamente en el medio ambiente.<br />

Este producto es i<strong>de</strong>al para la combustión en un específico quemador controlado y cerrado, o para el reciclado en una<br />

planta especializada.<br />

Algunos aceites pue<strong>de</strong>n ser vertidos en terrenos agrícolas o en plantas <strong>de</strong> <strong>de</strong>puración, pero para ello es necesario obtener<br />

el permiso <strong>de</strong> las autorida<strong>de</strong>s locales.<br />

Las condiciones <strong>de</strong>l aceite, en el momento <strong>de</strong> la eliminación, pue<strong>de</strong>n influir en las opciones disponibles.<br />

Gases refrigerantes:<br />

Las cantida<strong>de</strong>s <strong>de</strong> gases sobrantes y/o no utilizadas no <strong>de</strong>ben verterse bajo ninguna circunstancia en el medio ambiente.<br />

Las soluciones no reciclables o las cantida<strong>de</strong>s sobrantes <strong>de</strong>ben ser entregadas a empresas autorizadas para su eliminación,<br />

en conformidad con la normativa o legislación local.<br />

El fabricante o suministrador <strong>de</strong>bería aportar la información necesaria relativa a las operaciones <strong>de</strong> recuperación o reciclado<br />

<strong>de</strong> gases realizadas por especialistas en refrigeración.<br />

No use nunca los contenedores no presurizados vacíos: éstos han <strong>de</strong> <strong>de</strong>volverse al suministrador.<br />

05.08 Ref.200989 Rev.100 25

AVERIAS FRECUENTES<br />

LISTADO INDICATIVO DE LAS AVERÍAS MÁS FRECUENTES QUE PUEDEN PROVOCAR UN MAL FUNCIONAMIENTO<br />

DEL EQUIPO<br />

A pesar <strong>de</strong> que todas las unida<strong>de</strong>s HITECSA han sido controladas y probadas en fábrica antes <strong>de</strong> enviarlas a su lugar <strong>de</strong><br />

instalación o al local <strong>de</strong>l ven<strong>de</strong>dor, no se <strong>de</strong>scarta la posibilidad <strong>de</strong> mal <strong>funcionamiento</strong>s. Antes <strong>de</strong> aplicar las condiciones<br />

generales <strong>de</strong> garantía, es imprescindible comprobar la entidad <strong>de</strong>l daño o mal <strong>funcionamiento</strong> y <strong>de</strong>terminar sus causas. A<br />

continuación incluimos un listado con algunas <strong>de</strong> las causas más frecuentes <strong>de</strong> daños o mal <strong>funcionamiento</strong>s <strong>de</strong>rivados <strong>de</strong><br />

un ina<strong>de</strong>cuado cuidado <strong>de</strong>spués <strong>de</strong> que las unida<strong>de</strong>s hayan salido <strong>de</strong> fábrica. Es conveniente pues estudiarlas antes <strong>de</strong><br />

instalar o poner en marcha las unida<strong>de</strong>s.<br />

• Rotura <strong>de</strong> los tubos capilares y <strong>de</strong> las conexiones <strong>de</strong>l conmutador <strong>de</strong> presión <strong>de</strong>bida a una manipulación brusca o<br />

bien a las vibraciones excesivas durante el transporte.<br />

• Rotura <strong>de</strong> las tuberías internas <strong>de</strong>l circuito <strong>de</strong> refrigeración como resultado <strong>de</strong> una manipulación brusca en el lugar <strong>de</strong><br />

instalación.<br />

• Conexiones aflojadas <strong>de</strong>bido a una falta <strong>de</strong> mantenimiento.<br />

• Filtros obstruidos o sucios <strong>de</strong>bido a la falta <strong>de</strong> mantenimiento <strong>de</strong> arranque que provoca un <strong>funcionamiento</strong><br />

ina<strong>de</strong>cuado <strong>de</strong>l circuito <strong>de</strong> refrigeración.<br />

• Suciedad, partículas, objetos, etc. que hayan podido caer en la cóclea <strong>de</strong> los ventiladores.<br />

• Incorrecta alimentación <strong>de</strong>l motor <strong>de</strong>l ventilador <strong>de</strong>bido a una discordancia entre la presión disponible requerida y la<br />

actual caída <strong>de</strong> presión, o bien a que los ventiladores están trabajando con el panel frontal abierto.<br />

(La empresa que instale el equipo <strong>de</strong>berá recordar controlar la potencia absorbida <strong>de</strong> los motores <strong>de</strong>l<br />

ventilador.)<br />

• Contactos mal cerrados y consiguientemente ruidosos <strong>de</strong>bido a la acumulación <strong>de</strong> suciedad u otros materiales<br />

durante el almacenamiento <strong>de</strong> la unidad in situ.<br />

• Activación <strong>de</strong>l conmutador <strong>de</strong> alta presión como resultado <strong>de</strong> una instalación incorrecta <strong>de</strong>l con<strong>de</strong>nsador, <strong>de</strong> un flujo<br />

<strong>de</strong> aire bajo o bien <strong>de</strong> una carga excesiva <strong>de</strong> gas refrigerante.<br />

• Activación <strong>de</strong>l conmutador <strong>de</strong> baja presión <strong>de</strong>bido a que la unidad A/C está trabajando con poco gas refrigerante,<br />

<strong>de</strong>bido a un flujo <strong>de</strong> aire bajo (suciedad o filtros obstruidos) o bien <strong>de</strong>bido a que el aire <strong>de</strong> la batería tiene una<br />

temperatura más baja que la temperatura original <strong>de</strong>l proyecto.<br />

• En sistemas refrigerados por aire con un con<strong>de</strong>nsador remoto, es posible que se active frecuentemente el<br />

conmutador <strong>de</strong> baja presión durante la puesta en marcha o el <strong>funcionamiento</strong> en invierno <strong>de</strong>bido a la acumulación<br />

<strong>de</strong> gas refrigerante en el con<strong>de</strong>nsador. La importancia <strong>de</strong> este problema se reduce al colocar un controlador por<br />

microprocesador en las unida<strong>de</strong>s A/C puesto que se produce un retraso en la activación <strong>de</strong>l conmutador <strong>de</strong> baja<br />

presión durante la puesta en marcha (véase el manual <strong>de</strong> <strong>instrucciones</strong> <strong>de</strong>l MICRO AC).<br />

• Es aconsejable instalar válvulas <strong>de</strong> retención en las uniones <strong>de</strong> tubos <strong>de</strong>l con<strong>de</strong>nsador para así reducir<br />

este problema, en particular cuando el con<strong>de</strong>nsador se encuentra en una posición más alta que la unidad<br />

interior.<br />

26 05.08 Ref.200989 Rev.100

INDEX<br />

SAFETY PRECAUTIONS..............................................................28<br />

GENERAL INFORMATION.......................................................29,30<br />

EQUIPMENT RECEPTION.......................................................31,32<br />

INSTALLATION.....................................................................33-42<br />

STARTING UP.......................................................................43-45<br />

MAINTENANCE......................................................................46-49<br />

TROUBLESHOOTING..................................................................50

SAFETY PRECAUTIONS<br />

MECHANICAL RISKS<br />

Danger to hands of cuts, bruises and amputation during maintenance, with machine open and in operation (with panels and<br />