Installations UHT - Gea-tds.com

Installations UHT - Gea-tds.com

Installations UHT - Gea-tds.com

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Process Engineering<br />

Division<br />

TDS<br />

Tuchenhagen<br />

Dairy Systems<br />

Technique de procédé<br />

Pour traitement aseptique de produit

<strong>Installations</strong> <strong>UHT</strong> sont . . .<br />

. . . la base pour le traitement aseptique de produit<br />

La qualité du produit, la sécurité de production ainsi que la rentabilité sont au premier plan pour le<br />

choix d’un système de procédé approprié <strong>UHT</strong> (Ultra High Temperature) pour le traitement<br />

thermique du produit. TDS Tuchenhagen Dairy Systems GmbH dispose d’une expérience de<br />

plusieurs années <strong>com</strong>me fabricant des installations <strong>UHT</strong> pour laiteries et autres produits liquides.<br />

Les installations <strong>UHT</strong> ont des capacités de 50 à 40.000 l/h pour des produits d’inférieure jusqu’à<br />

moyenne viscosité. Des produits contenant des fibres et particules peuvent aussi être traités<br />

aseptiquement et thermiquement dans des installations <strong>UHT</strong>.<br />

TDS offre trois procédés <strong>UHT</strong> différents dépendant de la technologie de produit, la qualité du produit ainsi que<br />

la rentabilité:<br />

Installation <strong>UHT</strong> Type I<br />

Ces installations de traitement de produit travaillent<br />

selon le principe indirect de chauffage. Elles offrent<br />

l’avantage d’une très haute sécurité de production par<br />

l’utilisation de échangeurs tubulaires type M. Ce<br />

technique a démontré son efficacité en pratique depuis<br />

plusieurs années. En vertu de conditions d’écoulement<br />

optimisée, les installations <strong>UHT</strong> obtiennent une bonne<br />

qualité de produit et une très bonne rentabilité avec une<br />

récupération de chaleur de jusqu’à 90 %. En plus,<br />

l’opération de l’installation est vraiment fiable.<br />

Installation <strong>UHT</strong> type I<br />

2

<strong>Installations</strong> <strong>UHT</strong><br />

Installation <strong>UHT</strong> type D<br />

La méthode directe de chauffage dans ces installations<br />

<strong>UHT</strong> offre l’avantage d’une très haute qualité de<br />

produit. Par l’application d’un injecteur de vapeur et<br />

d’un refroidisseur de détente, on réalise des temps de<br />

séjour plus courts dans les zones sensibles à la<br />

température. En raison de ce procédé, la rentabilité n’est<br />

pas aussi haute qu’en utilisant le principe de chauffage<br />

indirect. De plus, une qualité de vapeur approprié pour<br />

aliments est nécessaire.<br />

Installation <strong>UHT</strong> type P<br />

Correspondant aux installations <strong>UHT</strong> type I,<br />

l’installation type P dispose d’un technique de procédé<br />

en grande partie identique. Dans cette installation <strong>UHT</strong><br />

on utilise des échangeurs tubulaires du type P. De cette<br />

manière, le circuit indirect de chaleur entre le produit à<br />

chauffer et à refroidir. Par conséquent, on peut atteindre<br />

une rentabilité encore plus élevée et une amélioration<br />

de la qualité du produit en utilisant ce type<br />

d’installation sans application de surfaces augmentées<br />

d’échange de chaleur.<br />

Installation <strong>UHT</strong> type D<br />

Installation <strong>UHT</strong> type P<br />

3

<strong>Installations</strong> <strong>UHT</strong><br />

Installation pilote <strong>UHT</strong> type L<br />

L’installation pilote <strong>UHT</strong> type L fait partie de la gamme<br />

de production de Tuchenhagen Dairy Systems. Cette<br />

installation a une construction <strong>com</strong>pacte facilitant de<br />

cette manière une mise en place simple au lieu<br />

d’utilisation. Dans ce modèle, on utilise aussi des<br />

échangeurs tubulaires de chaleur pour l’échange de<br />

chaleur. En plus, le procédé indirect <strong>UHT</strong> ainsi que le<br />

procédé direct <strong>UHT</strong> peut être utilisé. L’installation est<br />

spécialement conçoit pour des ranges de capacité très<br />

basses de 50 – 200 l/h. Ce modèle peut être utilisé<br />

d’une manière très flexible en choisissant des<br />

réchauffeurs, refroidisseurs, chambreurs et technologies<br />

d’homogénéisation différents par des connections par<br />

tuyaux facilement à manipuler.<br />

Les avantages des installations <strong>UHT</strong> en résumé:<br />

Sécurité de production<br />

Toutes les installations <strong>UHT</strong> garantissent une extinction<br />

bactériologique en choisissant des paramètres de<br />

chauffage appropriés <strong>com</strong>me par exemple température<br />

et temps, ainsi que la stérilisation de l’installation<br />

<strong>com</strong>plète de procédé <strong>UHT</strong> avant le début de<br />

production. Un nettoyage effectif NEP est un point<br />

<strong>com</strong>mun de toutes les installations <strong>UHT</strong>, contrôlé par<br />

un double système de conductivité.<br />

Qualité de produit<br />

Par la technologie <strong>UHT</strong> choisi, les paramètres et<br />

variables technologiques <strong>com</strong>me température, système<br />

de chauffage et technologie d’homogénéisation sont<br />

sélectionnés de telle manière qu’il y a une qualité<br />

optimale de produit pour chaque procédé <strong>UHT</strong>. À ce<br />

sujet, l’attention spéciale est mise sur les temps de<br />

chauffage respectivement de refroidissement pour le<br />

produit le plus court possible.<br />

Rentabilité<br />

La récupération de chaleur, la consommation faible<br />

d’énergie primaire, la faible perte de produit et phases<br />

de mélange, les cycles efficaces de NEP, longues<br />

intervalles de production et maintien facile ainsi que le<br />

prix d’achat déterminent une bonne rentabilité d’une<br />

installation <strong>UHT</strong>. Ceci est toujours notre effort.<br />

Prémontage <strong>com</strong>plet<br />

Les installations <strong>UHT</strong> sont <strong>com</strong>plètement prémontées<br />

sur un cadre base prêt à être connectée. Par ce<br />

prémontage <strong>com</strong>plet, le temps de montage sur site est<br />

réduit. La construction modulaire rend possible des<br />

extensions et modifications ultérieures.<br />

Installation pilote <strong>UHT</strong> type L<br />

4

<strong>Installations</strong> de tanks stériles . . .<br />

. . . sont le lien entre l’installation <strong>UHT</strong> et la machine de remplissage<br />

Le tank stérile <strong>com</strong>me installation aseptique est un lien<br />

entre l’installation de procédé et la machine de<br />

remplissage. Un tank stérile rend possible une qualité<br />

de produit qui est constante durant tout le temps de<br />

production car un chauffage multiple du produit en cas<br />

d’arrêt ou d’une capacité inférieure de la machine de<br />

remplissage sont évités effectivement. Autre avantage<br />

est que les machines de remplissage peuvent être<br />

conduites aussi pendant un nettoyage NEP de<br />

l’installation de procédé.<br />

Selon les exigences, la capacité d’un tank stérile peut<br />

variée entre 200 l et 100.000 l.<br />

Les installations de tank stérile rendent possibles les<br />

connexions variables et aseptiques d’une où plusieurs<br />

installation/s de procédé et machine/s de remplissage.<br />

Par telles connexions, différents produits peuvent être<br />

remplis d’une façon flexible sans qu’un change manuel<br />

soit nécessaire.<br />

Sécurité de production<br />

Les installations de tank stérile de Tuchenhagen Dairy<br />

Systems rendent possibles une sécurité de production<br />

continuée par une contrôle permanente de pression et<br />

température. Les contrôles des barrières de vapeur à<br />

tous les points d’intersection vers l’environnement de<br />

l’installation de tank stériles<br />

Prémontage<br />

La préparation d’air stérile et vapeur sont prémontées<br />

sur un cadre de base <strong>com</strong>me unité prêt à être connectée.<br />

Ceci réduit le temps de montage sur site. Autre<br />

avantage du prémontage est le fait qu’on évite des<br />

risques à l’égard de stérilité due à une installation<br />

standardisée.<br />

Installation de tanks stériles<br />

5

Séparation en ligne dans l’installation <strong>UHT</strong><br />

Tuchenhagen Dairy Systems offre la possibilité de<br />

<strong>com</strong>biner une installation <strong>UHT</strong> classique avec un<br />

séparateur automatique et intégrer ceci dans le procédé<br />

de chauffage. De cette manière, la séparation en ligne<br />

évite un procédé de chauffage double et soutient qu’on<br />

obtient par conséquent une haute qualité de produit.<br />

Le tank tampon <strong>com</strong>biné ainsi que le chauffeur<br />

supplémentaire pour les processus de démarrage et<br />

arrêt du séparateur rendent possibles une opération<br />

continuée du séparateur durant le procédé <strong>UHT</strong>. En<br />

utilisant le tank tampon, on peut maintenir le chauffage<br />

<strong>UHT</strong> sans interruption même durant l’évacuation des<br />

matières solides du séparateur.<br />

La séparation en ligne est <strong>com</strong>plètement intégrée dans<br />

l’installation thermique et contrôlée par ceci<br />

automatiquement.<br />

Bac de lancement<br />

Installation <strong>UHT</strong><br />

Échangeur de chaleur tubulaire<br />

Installation <strong>UHT</strong><br />

Produit<br />

Produit<br />

Eau<br />

NEP<br />

Vapeur<br />

Séparateur<br />

Tank de stockage<br />

thermodynamique stratifié<br />

Schéma fonctionnel de la séparation en ligne<br />

6

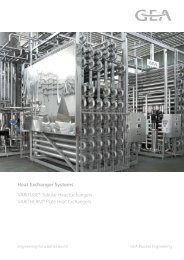

Échangeurs de chaleur tubulaires VARITUBE® . . .<br />

. . . sont l’élément de base de la technique de procédé<br />

Pour le traitement thermique de produit de fluides avec une viscosité inférieure jusqu’à une viscosité moyenne, une<br />

multitude d’échangeurs de chaleur tubulaires sont à disposition. Les échangeurs de chaleur tubulaires sont de<br />

même appropriés pour des liquides avec des particules ou fibres.<br />

Les suivants différents types d’échangeurs de chaleur tubulaires sont à disposition:<br />

VARITUBE ® S<br />

Échangeurs de chaleur<br />

tubulaires avec une<br />

conduite de produit dans<br />

un tube intérieur droit qui<br />

est enrobé d’un agent<br />

caloporteur dans un tube<br />

manteau.<br />

VARITUBE ® P<br />

Échangeurs de chaleur tubulaires avec une conduit de<br />

produit dans un / ou plusieurs tube/s intérieur/s<br />

droit/s qui sont enrobés du même produit à contrecourant<br />

dans un tube manteau. Ce type d`échangeur de<br />

chaleur, les tubes intérieurs peuvent être<br />

démontés <strong>com</strong>me faisceau<br />

<strong>com</strong>plet à fin d’inspecter les<br />

voies d’écoulement de produit.<br />

VARITUBE ® M<br />

Échangeurs de chaleur<br />

tubulaires avec une<br />

conduite de produit dans<br />

un ou plusieurs tube/s<br />

intérieur/s droit qui sont<br />

enrobés d’un agent<br />

caloporteur dans un tube<br />

manteau.<br />

VARITUBE ® SK<br />

Échangeurs de chaleur tubulaires avec une conduite de<br />

produit dans plusieurs tubes droits qui sont enrobé<br />

dans un tube manteau par un agent caloporteur. A fin<br />

d’améliorer les caractéristiques d’écoulement pour<br />

produits avec des fibres et / ou beaucoup de fibres, on<br />

installe un cône spécial sur<br />

le bac de base du tube<br />

correspondant ce qui évite<br />

efficacement une<br />

concentration des contenues<br />

de produit sur les faisceau<br />

tubulaires.<br />

VARITUBE ® HS<br />

Échangeurs de chaleur tubulaires avec une conduite de<br />

produit dans plusieurs tubes intérieurs qui sont coudés<br />

une fois de 180°. L’agent caloporteur coule dans le tube<br />

manteau enrobant. En cas de hautes différences de<br />

température, les tubes intérieurs et le<br />

tube manteau se peuvent étendre<br />

indépendamment axialement. Ceci<br />

évite des possibles dommages à<br />

cause des différentes étendues<br />

en longueur malgré les<br />

différences de<br />

température très<br />

hautes.<br />

7

Échangeurs de chaleur tubulaires VARITUBE ®<br />

Construction solide<br />

Une haute stabilité vers pression et température est<br />

caractéristique pour les échangeurs de chaleur<br />

tubulaire. On peut simplement inspecter les voies de<br />

produit par des coudes 180° facilement à monter. Dans<br />

les voies de produit sans zones neutres d’écoulement,<br />

les échangeurs de chaleur tubulaires peuvent être<br />

facilement nettoyés. Des joints simples et bon marchés<br />

qui sont ajustés aux conditions correspondantes de<br />

procédé, réduisent le temps de maintenance et<br />

inspection considérablement.<br />

Tous les surfaces en contact avec produit des<br />

échangeurs de chaleur tubulaires sont fabriqués du<br />

matériel type AISI 316 (entre autre 1.4571 / 1.4404).<br />

Technique orientée vers l’application<br />

Ajusté au range de capacité ainsi que les<br />

caractéristiques technologiques du produit on<br />

sélectionne le type optimal d’une multitude des<br />

échangeurs de chaleur tubulaires. Une construction en<br />

hélice des tubes intérieurs pour l’augmentation de<br />

turbulence ainsi qu’une qualité plus haute de la surface<br />

est aussi possible. Composé des modules d’un ou<br />

plusieurs échangeur/s de chaleur, ceux-ci sont montés<br />

sur un cadre de base prêt à être connectés. Grâce à la<br />

construction modulaire, des amplifications et<br />

modifications sont possibles ultérieurement à tout<br />

moment.<br />

Des appareils sous pression sont fabriqués et testés<br />

selon les normes pour appareils sous pression (DGRL)<br />

97 / 23 EG.<br />

Module de haute performance<br />

…Ceux-ci sont appropriés <strong>com</strong>me systèmes de<br />

chauffage hautement efficaces et indirects pour le<br />

procédé <strong>UHT</strong> ou ESL. Le système <strong>com</strong>bine<br />

l’amélioration des caractéristiques d’écoulement ainsi<br />

que les caractéristiques de surface des échangeurs de<br />

chaleur.<br />

En élevant les vélocités de produit dans l’échangeur de<br />

chaleur ainsi que la construction en hélice des tubes de<br />

produit, on atteint une turbulence considérablement<br />

plus haute dans le produit. Un temps de production<br />

plus long en est le résultat. Le polissage électrique des<br />

surfaces intérieures des tubes de produit est ainsi<br />

soutenu. La couche limite laminaire réduite de cette<br />

façon, diminue par conséquent la formation de couche<br />

dans l’échangeur de chaleur. Des hauts niveaux de<br />

stérilisation sont obtenus en peu de temps même en cas<br />

8<br />

de produits difficiles.<br />

En même temps on atteint<br />

un résultat de nettoyage<br />

effective en utilisant le<br />

module de haute<br />

performance avec un besoin<br />

de nettoyage réduit.<br />

Le module de haute<br />

performance peut non<br />

seulement être installé dans<br />

une installation nouvelle<br />

mais aussi dans une<br />

installation existante. Grâce<br />

à une construction<br />

modulaire, l’installation<br />

s’effectue dans une période relativement court.

Tank de stockage thermodynamique stratifié<br />

Le tank de stockage thermodynamique stratifié est<br />

installé <strong>com</strong>me tank tampon entre un séparateur à<br />

chaud et l’installation de procédé.<br />

Le tank de stockage stratifié a deux fonctions:<br />

Premièrement, il permet une opération continue<br />

intégrée du séparateur à chaud dans un procédé <strong>UHT</strong><br />

ou ESL en cas d’une décharge automatisée de particules<br />

du séparateur. Deuxièmement, par moyen d’un conduit<br />

spécial de produit, le gaz contenu dans le produit est<br />

éliminé effectivement. Le produit est alimenté pardessous<br />

dans le récipient et distribué généreusement en<br />

même temps par un grand champignon en couches<br />

fines. De cette manière, le gaz contenu dans le produit<br />

peut sortir effectivement le récipient sans utilisation<br />

d’une pompe à vide à une température chaude.<br />

Autre aspect positif est la diminution d’air dans le<br />

produit. Cela est ac<strong>com</strong>pagné d’une prolongation du<br />

temps de production de l’installation de procédé et une<br />

augmentation de la qualité du produit par une<br />

diminution des dépôts dans la section de chauffage.<br />

Grâce à la construction modulaire, l’installation peut<br />

être installée et mise en service rapidement.<br />

Tank de stockage stratifié<br />

9

Les applications de système ici présentées représentent<br />

seulement partiellement les technologies de procès<br />

multiples dans l’industrie alimentaires.<br />

Si vous ne trouvez pas votre installation spéciale,<br />

aucun problème: Nous serions heureux de recevoir votre demande<br />

d’offre!<br />

… pour plus d’informations de la technique de procès<br />

de TDS Tuchenhagen Dairy Systems GmbH.<br />

www.gea-<strong>tds</strong>.<strong>com</strong><br />

Process Engineering<br />

Division<br />

TDS<br />

Tuchenhagen Dairy Systems<br />

A <strong>com</strong>pany of GEA Group<br />

TDS Tuchenhagen Dairy Systems GmbH<br />

Sarstedt: Voss-Strasse 11-13 . D-31157 Sarstedt · Tel.: +49 5066/990-0 . Fax: +49 5066/990-163<br />

Büchen: Am Industriepark 2-10 . D-21514 Büchen · Tel.: +49 41 55/49-0 . Fax: +49 41 55/49-27 24<br />

Ahaus: Aseptic Center: Kruppstraße 3 · D-48683 Ahaus · Tel.: + 49 25 61 / 86 02-0 . Fax: +49 2561/8602-130<br />

www.gea-<strong>tds</strong>.<strong>com</strong><br />

425fr-11/07