INSTALLATION HYDRAULIQUE HYDRAULIC ... - TEF-online

INSTALLATION HYDRAULIQUE HYDRAULIC ... - TEF-online

INSTALLATION HYDRAULIQUE HYDRAULIC ... - TEF-online

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 1/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

<strong>INSTALLATION</strong><br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

<strong>HYDRAULIQUE</strong><br />

Ascenseur hydraulique Direct ou mouflé<br />

Parachute P 13 / GV 13 – CU

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 2/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

Mise à jour indice E Update index E / Aktualisierung Index E<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Page Date<br />

Refonte de la page 33 et ajout du montage « Contact parachute » 33-34 09/09/08<br />

Page 33 rewritten and fitting of “Safety gear contact” added<br />

Vernieuwing van bladzij 33 en toevoeging van de montage van het valbeveiligingscontact<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 3/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

SOMMAIRE GENERAL – GENERAL CONTENTS – ALGEMENE INHOUD 03-08<br />

IMPLANTATION – LAYOUT - PLAATSING<br />

Généralités – Sécurité ------------------------------------------------------------------------------------------08<br />

General and safety instructions<br />

Algemeen – Veiligheid<br />

Outillage spécifique ------------------------------------------------------------------------------------------09<br />

Special tools<br />

Speciale uitrusting<br />

Chronologie du montage------------------------------------------------------------------------------------10<br />

Erection sequence<br />

Chronologie van de montage<br />

Assemblage de l’échafaudage -----------------------------------------------------------------------------11 & 12<br />

Assembling the scaffolding<br />

Het opbouwen van de werksteiger<br />

Mise en place de l’échafaudage ---------------------------------------------------------------------------13 & 14<br />

Erecting the scaffolding<br />

Het plaatsen van de werksteiger<br />

Boulonnerie a utiliser ----------------------------------------------------------------------------------------15 & 16<br />

Screws and nuts to be used<br />

Te gebruiken bevestigingsbouten<br />

Mise en place des crochets de manutention -------------------------------------------------------------17 & 18<br />

Fitting the load hooks<br />

Plaatsing van de verplaatsinghaken<br />

Mise en place de l’appareil de levage ---------------------------------------------------------------------19 & 20<br />

Setting up the hoist<br />

Plaatsing van het hefwerktuig<br />

Relevé des aplombs de gaine ------------------------------------------------------------------------------21 & 22<br />

Shaft plumbing and measuring<br />

Uitloden van de schacht<br />

Mise en place de la ferrure de plombage -----------------------------------------------------------------23 & 24<br />

Fitting the plumb angle iron<br />

Plaatsing van de schietloodbeugels<br />

Introduction des guides ------------------------------------------------------------------------------------25 & 26<br />

Introducing the guide rails<br />

Het plaatsen van de leiders<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 4/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

MATERIEL CUVETTE - MATERIEL CUVETTE - MATERIAAL SCHACHTPUT<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Fixation de l’échelle de cuvette-----------------------------------------------------------------------------27 & 28<br />

Attaching the pit ladder<br />

Bevestiging van de schachtputladder<br />

Plombage de la goulotte de cuvette -----------------------------------------------------------------------29 & 30<br />

Plumbing the buffer-guide bay<br />

Uitloden van de buffergeleider van de schachtput<br />

Fixation de la goulotte de cuvette --------------------------------------------------------------------------31 & 32<br />

Fastening the buffer guide bay<br />

Bevestiging van de buffergeleider van de schachtput<br />

Mise en place de la traverse inférieure --------------------------------------------------------------------33 & 34<br />

Fitting the bottom beam<br />

Plaatsing van de bodemtraverse<br />

DEPART DES GUIDES - START OF THE GUIDE RAILS - BEGIN VAN DE LEIDERS<br />

Premières barres de guides --------------------------------------------------------------------------------35 & 36<br />

First car guide rail sections<br />

Eerste leiderstaven<br />

Réglage des premières barres de guides cabine --------------------------------------------------------37 & 38<br />

Adjusting the first car guide rail sections<br />

Réglage des premières barres de guides cabine<br />

ARCADE CABINE – CAR SLING - KOOIRAAM<br />

Mise en place des montants --------------------------------------------------------------------------------39 & 40<br />

Fitting the uprights<br />

Montage van de staanders<br />

Détails des fixations------------------------------------------------------------------------------------------41 & 42<br />

Details of the fasteners<br />

Details van de bevestigingen<br />

Réglage des boîtes à galets --------------------------------------------------------------------------------43 & 44<br />

Adjusting the roller boxes<br />

Instelling van de rollerkasten<br />

Réglage des pinces à prise amortie -----------------------------------------------------------------------45 & 46<br />

Adjusting the progressive clamps<br />

Instelling van de geleidelijke klauwen<br />

Anneau de sécurité -----------------------------------------------------------------------------------------47 & 48<br />

Safety ring<br />

Veiligheidsring<br />

Raidisseurs si CU > 630 kg ---------------------------------------------------------------------------------49 & 50<br />

Stiffeners for payloads > 630 kg<br />

Verstijvers bij lasten > 630 kg<br />

Déclenchement manuel du parachute---------------------------------------------------------------------51 & 52<br />

Activating the safety gear manually<br />

Handmatig activeren van de valbeveiliging<br />

Mise en place de la suspension directe -------------------------------------------------------------------53 & 54<br />

Fitting the direct-acting suspension<br />

Montage van de directe ophanging<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 5/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

PARACHUTE AVEC LIMITEUR – SAFETY GEAR WITH GOVERNOR - VALBEVEILIGING MET BEGRENZER<br />

Mise en place de la tringlerie -------------------------------------------------------------------------------55 & 56<br />

Fitting the linkages<br />

Montage van het stangwerk<br />

Détails des fixations------------------------------------------------------------------------------------------57 & 58<br />

Details of the fasteners<br />

Details van de bevestigingen<br />

Mise en place du câble de limiteur-------------------------------------------------------------------------59 & 60<br />

Fitting the governor rope<br />

Montage van de kabel van de begrenzer<br />

MISE EN PLACE DES GUIDES – FITTING THE GUIDE RAILS - MONTAGE VAN DE LEIDERS<br />

Mise en place de la plate-forme de travail ----------------------------------------------------------------61 & 62<br />

Setting up the work platform<br />

Plaatsing van het werkplatform<br />

Mise en place des chandelles support de plate-forme --------------------------------------------------63 & 64<br />

Fitting the platform struts<br />

Plaatsing van de platformsteunen<br />

Mise en place des garde-corps-----------------------------------------------------------------------------65 & 66<br />

Fitting the guard rails<br />

Plaatsing van de borstweringen<br />

Suspension provisoire de l’arcade-------------------------------------------------------------------------67 & 68<br />

Temporary sling suspension<br />

Voorlopige ophanging van het kooiraam<br />

Mise à longueur de la dernière barre de guides----------------------------------------------------------69 & 70<br />

Cutting the final guide rail section to length<br />

Het op lengte maken van de laatste leidersectie<br />

Eclissage des guides ----------------------------------------------------------------------------------------71 & 72<br />

Fishplating the guide rails<br />

Lassen van de leiders<br />

Fixation et réglage depuis la plate-forme -----------------------------------------------------------------73 & 74<br />

Fastening and adjusting from the platform<br />

Bevestiging en instelling vanaf het platform<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

VERIN - RAM – VIJZEL<br />

N° 91 601 000<br />

Page : 6/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Mise en place du pilier support de vérin ------------------------------------------------------------------75 & 76<br />

Fitting the ram column<br />

Montage van de vijzelkolom<br />

Mise en place du vérin mouflé------------------------------------------------------------------------------77 & 78<br />

Fitting the indirect-acting ram<br />

Montage van de indirecte vijzel<br />

Mise en place du vérin direct -------------------------------------------------------------------------------79 & 80<br />

Fitting the direct-acting ram<br />

Montage van de directe vijzel<br />

Mise en place des soupapes de rupture ------------------------------------------------------------------81 & 82<br />

Fitting the rupture valves<br />

Montage van de breukkleppen<br />

Récupération de l'huile usagée-----------------------------------------------------------------------------83 & 84<br />

Collecting the spent fluid<br />

Opvang van gebruikte olie<br />

Mise en place de la chape de mouflage-------------------------------------------------------------------85 & 86<br />

Fitting the ram head follower guide<br />

Montage van de plaat voor indirecte ophanging<br />

Mise en place des amortisseurs en fosse-----------------------------------------------------------------87 & 88<br />

Fitting the buffers in the pit<br />

Montage van de buffers in de schachtput<br />

CENTRALE ETCANALISATIONS – <strong>HYDRAULIC</strong> POWER UNIT AND PIPES – CENTRALE EN LEIDINGEN<br />

Installation de la centrale BERINGER ----------------------------------------------------------------------89 & 90<br />

Installing the Beringer hydraulic power unit<br />

Installatie van de BERINGER-centrale<br />

Installation de la centrale GMV -----------------------------------------------------------------------------91 & 92<br />

Installing the GMV hydraulic power unit<br />

Installatie van de GMV-centrale<br />

Mise en place et fixation des canalisations ---------------------------------------------------------------93 & 102<br />

Laying and fitting the pipes<br />

Montage en bevestiging van de leidingen<br />

Mise en huile--------------------------------------------------------------------------------------------------103<br />

Filling with fluid<br />

Het vullen met olie<br />

Manœuvre de chantier --------------------------------------------------------------------------------------104<br />

Site controller<br />

Bouwplaatsbesturing<br />

Contrôle de l’état du piston ---------------------------------------------------------------------------------105<br />

Inspecting the state of the piston<br />

Controle van de staat van de zuiger<br />

Intervention sur les canalisations --------------------------------------------------------------------------106<br />

Operations on pipes<br />

Werkzaamheden aan de leidingen<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

ATTELAGE - HITCHING - AANKOPPELING<br />

N° 91 601 000<br />

Page : 7/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

Mise en place des plots amortisseurs 107 & 108<br />

Fitting the buffer blocks<br />

Montage van de buffers<br />

Positionnement châssis et traverse supérieure 109 & 110<br />

Positioning the frame and top beam<br />

Plaatsing van chassis en boventraverse<br />

Attelage côté cabine 111 & 112<br />

Hitching on the car side<br />

Aankoppeling kooizijde<br />

Positionnement pour l’attelage 113 & 114<br />

Positioning for hitching<br />

Positionering voor het aankoppelen<br />

Attelage côté point fixe 115 & 116<br />

Hitching on the fixed point side<br />

Aankoppeling aan het vaste punt<br />

Entretoise de mou de câbles 117 & 118<br />

Slack spacer<br />

Tussenstuk voor kabelspeling<br />

Mise a longueur des câbles de traction 119 & 120<br />

Adjusting the length of the traction ropes<br />

Op lengte brengen van de tractiekabels<br />

Fixation de la tête de vérin direct 121 & 122<br />

Securing the direct-acting ram head<br />

Bevestiging van de direct werkende vijzelkop<br />

Vérification de la course piston 123<br />

Checking the piston stroke<br />

Controle van de zuigerslag<br />

Essais de pression 124<br />

Pressure tests<br />

Druktesten<br />

ACCESSOIRES - ACCESSORIES - TOEBEHOREN<br />

Mise en place du contact de surcharge 125<br />

Fitting the overload switch<br />

Montage van het overbelastingcontact<br />

Affichette de fond de fosse 126 & 127<br />

Pit bottom notice<br />

Sticker in schachtput<br />

Etai de protection et affichette machinerie 128 & 129<br />

Safety prop and machine room notice<br />

Veiligheidsstut en sticker in machinekamer<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Travail en sécurité ( rappel des principales disposition )<br />

N° 91 601 000<br />

Page : 8/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Porter les équipements de protection individuels. (casque, gants, chaussures de sécurité, etc ...)<br />

Respecter les méthodes de travail préconisées<br />

Utiliser impérativement un appareil de levage conçu pour le levage de personnel. ( CU 750 kg mini )<br />

Contrôler la présence des garde-corps réglementaires sur chaque baie palière.<br />

Mettre en place un anneau d’accrochage à 1800 mm minimum au dessus du sol palier, et porter le harnais et la ceinture de<br />

sécurité, dès qu’il existe un risque de chute dans la gaine.<br />

Un plancher de travail doit être prévu au niveau supérieur à 1500 mm environ au-dessus du sol fini.<br />

Charge maxi 300 kg sur le plancher de travail ou la plate-forme de travail sur arcade.( avec plaque d’indication de la charge )<br />

Prévoir des garde-corps réglementaires si la distance entre le plancher et la maçonnerie est > à 200 mm.<br />

Si une protection de baie palière doit être provisoirement enlevée pour l’introduction du matériel, et qu’il existe un risque de<br />

chute dans la gaine, porter le harnais et la ceinture de sécurité.<br />

D’une façon générale, respecter les consignes de sécurité et les prescriptions réglementaires en vigueur concernant la<br />

sécurité des travailleurs sur les chantiers.<br />

Working in safety (reminder of the main arrangements)<br />

Use personal safety equipment (hard hat, gloves, safety boots, etc.).<br />

Comply with the recommended work methods.<br />

Always use a hoist designed for lifting personnel (min. payload 750 kg).<br />

Check that statutory guard rails are fitted on each landing opening.<br />

Fit an anchor ring at least 1800 mm above the landing floor and wear the safety belt and harness whenever there is a risk of<br />

falling down the shaft.<br />

A work floor must be provided at the top terminal level, approximately 1500 mm above the finished floor.<br />

Maximum load of 300 kg on the work floor or the work platform on the sling (with load indication notice).<br />

Provide statutory guard rails if the floor-to-masonry distance is over 200 mm.<br />

If a landing opening barrier must be removed temporarily to enter equipment and there is a risk of falling down the shaft, wear<br />

the safety belt and harness.<br />

Rules and regulations governing worker safety must always be observed.<br />

Veilig werken (herhaling van de belangrijkste regels)<br />

Draag de individuele veiligheidsuitrustingen. (handschoenen, veiligheidsschoenen, enz. ...)<br />

Respecteer de voorgeschreven werkmethodes<br />

Gebruik absoluut een hefwerktuig dat bedoeld is voor het heffen van personen. (min. nuttige last 750 kg)<br />

Controleer de aanwezigheid van reglementaire borstweringen op elke verdieping.<br />

Breng een bevestigingshaak aan op min. 1800 mm boven de verdiepingsvloer en draag een veiligheidsharnas en gordel, zodra<br />

er gevaar bestaat voor een val in de schacht.<br />

Op de stopplaats moet worden gezorgd voor een werkvloer op ca. 1500 mm boven de afgewerkte vloer.<br />

Max. last 300 kg op de werkvloer of het werkplatform op het kooiraam. (met aanduiding van de last)<br />

Zorg dat de reglementaire borstweringen of de ruimte tussen de vloer en het metselwerk > 200 mm.<br />

Als een bescherming van de opening op de verdieping tijdelijk moet worden verwijderd voor het inbrengen van materiaal en als<br />

er een gevaar bestaat voor een val in de schacht, draag dan het veiligheidsharnas en de veiligheidsgordel.<br />

In het algemeen dienen de veiligheidsaanwijzingen en de geldende reglementaire voorschriften met betrekking tot de<br />

veiligheid van de arbeiders op de bouwplaats te worden nageleefd.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 9/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

Outillage nécessaire pour le montage ( non fourni avec l’appareil )<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Anneau d’ancrage du harnais de sécurité Réf 799 410 000<br />

Harnais de sécurité Réf 218 017 010<br />

Enrouleur a sangle 218 017 030<br />

Echafaudage en gaine Réf 99 396 000 avec coulisses Réf 219 155 001, 219 156 001, ou 219 157 001.<br />

( Eventuel - Si prof. gaine < 2600 mm )<br />

Rallonge pour échafaudage Réf 799 420 000. ( éventuelle )<br />

Plancher contreplaqué ép:25 mm mini pour échafaudage et plate-forme de travail. ( L’aggloméré est a proscrire )<br />

Crochets de manutention Réf 705 122 010.<br />

Appareil de levage de personnel de capacité mini de 750 kg.<br />

Cornière de plombage de gaine réf 701 387 001<br />

Pige de réglage des guides Réf 99 327 000.<br />

Potelet de garde-corps UNIMAG réf 218 050 000. ( éventuel )<br />

Tiges de suspension provisoire de l’arcade Réf 733 368 000. ( Nb 2 )<br />

Manille de 20 Réf 218 848 000 pour fixation de l’appareil de levage. ( éventuelle )<br />

Poulies de mouflage Ø 160 mm Réf 180 027 000. ( éventuelle )<br />

Boite MONTEE-DESCENTE pour manoeuvre de chantier Réf 747 242 010<br />

Equipment required for erection (not supplied with the lift)<br />

Safety harness anchor ring, P/N 799 410 000.<br />

Safety harness, P/N 218 017 010.<br />

Strap reel, P/N 218 017 030.<br />

Shaft scaffolding, P/N 99 396 000, with runners, P/N 219 155 001, 219 156 001 or 219 157 001<br />

(if shaft depth < 2600 mm).<br />

Scaffolding extension, P/N 799 420 000 (if applicable).<br />

Plywood floor, min. 25 mm thick, for scaffolding and work platform (particle board must not be used).<br />

Load hooks, P/N 705 122 010.<br />

Personnel lifting hoist, min. capacity 750 kg.<br />

Shaft plumb angle iron, P/N 701 387 001.<br />

Guide rail setting gauge, P/N 99 327 000.<br />

UNIMAG guard rail post, P/N 218 050 000 (if applicable).<br />

Temporary sling suspension rods, P/N 733 368 000 (Qty 2).<br />

Shackle, 20 mm, P/N 218 848 000, to attach hoist.<br />

Deflection pulleys, Ø 160 mm, P/N 180 027 000 (if applicable).<br />

“UP/DOWN” box for site controller, P/N 747 242 010.<br />

Noodzakelijke uitrusting voor de montage (niet bijgeleverd)<br />

Verankeringsring van het veiligheidsharnas Ref 799 410 000<br />

Veiligheidsharnas Ref 218 017 010<br />

Gordeloproller 218 017 030<br />

Steigerwerk in de schacht Ref 99 396 000 met glijders Ref 219 155 001, 219 156 001 of 219 157 001.<br />

(eventueel - als schachtdiepte < 2600 mm)<br />

Verlengstuk voor steigerwerk Ref 799 420 000. (eventueel)<br />

Multiplex vloer dikte:25 mm mini voor steigerwerk en werkplatform. (Gebruik geen spaanplaat)<br />

Verplaatshaken Ref 705 122 010.<br />

Hefwerktuig voor personen met min. capaciteit van 750 kg.<br />

Hoekijzer voor uitloden schacht ref 701 387 001<br />

Peilstaaf voor afstelling van de leiders Ref 99 327 000.<br />

Paaltje voor borstwering UNIMAG ref 218 050 000. (eventueel)<br />

Stangen voor de voorlopige ophanging van het kooiraam Ref 733 368 000. (Aantal 2)<br />

Harpsluiting van 20 mm Ref 218 848 000 voor bevestiging van het hefwerktuig. (eventueel)<br />

Leischijven voor indirecte ophanging Ø 160 mm Ref 180 027 000. (eventueel)<br />

Kast OMHOOG-OMLAAG voor bouwplaatsbesturing Ref 747 242 010<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Chronologie du montage<br />

Opérations prévues dans ce fascicule<br />

N° 91 601 000<br />

Page : 10/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

- Manutention et distribution du matériel (guides, ferrures de fixation, arcade, vérin, chape de mouflage, etc...)<br />

- Mise en place de l’échafaudage en tête de gaine<br />

- Relevé de gaine, implantation et traçage<br />

- Mise en place du matériel cuvette<br />

- Introduction des guides.<br />

- Fixation des premières barres de guides<br />

- Mise en place de l'arcade et de la plate-forme de travail<br />

- Fixation et réglage des guides.<br />

- Mise en place pilier, vérin et chape de mouflage<br />

- Manutention et distribution du matériel (centrale, coffret de manœuvre, pendentifs, câbles)<br />

- Mise en place de la centrale et du coffret de manœuvre.<br />

- Mise en place des canalisations et mise en huile.<br />

- Attelage cabine / point fixe<br />

- Accessoires<br />

Voir fascicules spécifiques en ce qui concerne l’électrification, la mise en place des portes palières,<br />

de la cabine et des portes cabine, et la mise en service.<br />

Erection sequence<br />

Operations covered in this section.<br />

- Handling and distributing equipment (guide rails, mounting brackets, sling, ram, ram head follower guide, etc.)<br />

- Erecting the scaffolding at the top of the shaft<br />

- Plumbing and measuring the shaft, laying out and marking<br />

- Setting up the pit equipment<br />

- Introducing the guide rails<br />

- Fastening the first guide rail sections<br />

- Setting up the sling and work platform<br />

- Fastening and adjusting the guide rails<br />

- Setting up the column, ram and ram head follower guide.<br />

- Handling and distributing equipment (power unit, controller, trailing cables and ropes)<br />

- Installing the power unit and controller<br />

- Installing the pipes and filling with fluid<br />

- Hitching the car to a fixed point<br />

- Accessories<br />

See specific manuals relating to electrification, installation of the landing doors, car and car doors,<br />

and commissioning.<br />

Chronologie van de montage<br />

Handelingen die in dit document aan de orde komen<br />

- Hantering en verspreiding van het materiaal (leiders, bevestigingbeugels, kooiraam, vijzel, dekplaat voor indirecte ophanging, etc...)<br />

- Het plaatsen van de werksteiger in de schachtkop<br />

- Opnemen van de maten van de schacht, plaatsing en aftekening<br />

- Plaatsing van het materiaal in de schachtput<br />

- Het inbrengen van de leiders.<br />

- Bevestiging van de eerste leiderstaven<br />

- Montage van het kooiraam en het werkplatform<br />

- Bevestiging en afstelling van de leiders.<br />

- Montage pijler, vijzel en dekplaat voor indirecte ophanging.<br />

- Hantering en verspreiding van het materiaal (centrale, besturingskast, hangkabels, kabels)<br />

- Montage van de centrale en van de besturingskast.<br />

- Montage van de leidingen en het vullen met olie.<br />

- Aankoppeling kooi / vaste punt<br />

- Toebehoren<br />

Zie de specifieke handleidingen voor wat betreft de electrificatie, de montage van de verdiepingsdeuren,<br />

de kooi en de kooideuren,en het in bedrijf stellen.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 11/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

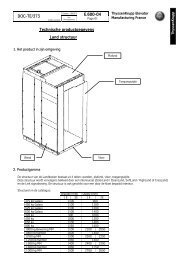

Assemblage de l’échafaudage<br />

N° 91 601 000<br />

Page : 12/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Mise en place de l’échafaudage suivant documentation 91 635 000.<br />

Procéder à l’assemblage de l’échafaudage sur le palier avant l’introduction dans la gaine.<br />

L’échafaudage Réf 99 396 000 est composé de : 1 montant gauche (rep 1) et 1 montant droit (rep 2).<br />

1 longeron gauche (rep 3) et 1 longeron droit (rep 4)<br />

2 diagonales (rep 5) et 4 entretoises (rep 6)<br />

Utiliser les coulisses correspondant à la profondeur de la gaine :<br />

Coulisse intermédiaire (rep 7) Réf 219 156 001 pour gaine de prof maxi 2100 mm<br />

Coulisse longue (rep 8) Réf 219 157 001 pour gaine de prof maxi 2600 mm<br />

NOTA : Les coulisses sont stockées à l’unité<br />

(en cas de commande d’un échafaudage complet, commander 2 coulisses par échafaudage).<br />

Sortir les coulisses d’une cote X en fonction de la profondeur de gaine.<br />

La cote X doit être supérieur à X1 de façon à ce que l’échafaudage soit légèrement relevé.<br />

Mettre en place les 4 goupilles de sécurité ( rep 9 ) – Vérifier la présence des pions de centrage ( rep 10 )<br />

(X1 = Profondeur de gaine – 1035 mm).<br />

Utiliser les plancher suivants avec les coulisses correspondantes.<br />

Plancher de 1900 x 1000 mm – Réf 99 395 010 pour coulisse intermédiaire lg 1650 mm<br />

Plancher de 2100 x 1000 mm – Réf 99 395 020 pour coulisse longue lg 2000 mm<br />

Assembling scaffolding<br />

Erect the scaffolding in accordance with manual 91 635 000.<br />

Assemble the scaffolding on the landing before introducing into the shaft.<br />

Scaffolding P/N 99 396 000 is made up of 1 left upright (1) and 1 right upright (2)<br />

1 left longitudinal (3) and 1 right longitudinal (4)<br />

2 diagonals (5) and 4 cross struts (6).<br />

Check that runners are appropriate to shaft depth:<br />

Medium runner (8), P/N 219.156.001, for shaft of max. depth 2100 mm.<br />

Long runner (9), P/N 219.157.001, for shaft of max. depth 2600 mm<br />

N.B. Runners are stocked as units<br />

(When ordering a complete scaffolding set, order two runners per set).<br />

Extract the runners by a distance X according to the depth of the shaft.<br />

Distance X must be greater than X1 so that the scaffolding is raised slightly.<br />

Fit the four safety pins (9) and check that the centring studs (10) are present<br />

(X1 = Shaft depth – 1035 mm).<br />

Use following platforms with appropriate runners.<br />

Platform 1900 x 1000 mm, P/N 99 395 010, for medium runner length 1650 mm<br />

Platform 2100 x 1000 mm, P/N 99 395 020, for long runner length 2000 mm<br />

Het opbouwen van de werksteiger<br />

Het plaatsen van de werksteiger volgens de documentatie 91 635 000.<br />

De werksteiger op de verdieping opbouwen alvorens het inbrengen in de schacht.<br />

Het steigerwerk Ref 99 396 000 bestaat uit: 1 linker staander(1) en 1 rechter staander (2).<br />

1 linker ligger (3) en 1 rechter ligger (4)<br />

2 diagonalen (5) en 4 tussenstukken (6)<br />

Gebruik de glijders die overeenkomen met de diepte van de schacht:<br />

Tussenmaat glijder (7) Ref 219 156 001 voor schacht van max. diepte 2100 mm<br />

Lange glijder (8) Ref 219 157 001 voor schacht van max. diepte 2600 mm<br />

NB: De glijders worden per stuk opgeslagen<br />

(bij bestelling van een compleet steigerwerk, 2 glijders per steigerwerk bestellen).<br />

Trek de glijders een afstand X naar buiten afhankelijk van de schachtdiepte.<br />

De afstand X moet groter zijn dan X1 zodat het steigerwerk iets hoger komt.<br />

Plaats de 4 veiligheidspinnen (9) – Controleer de aanwezigheid van de centreerpinnen (10)<br />

(X1 = Schachtdiepte – 1035 mm).<br />

Gebruik de volgende vloeren met de overeenkomstige glijders.<br />

Vloer van 1900 x 1000 mm – Ref 99 395 010 voor tussenmaat glijder lengte 1650 mm<br />

Vloer van 2100 x 1000 mm – Ref 99 395 020 voor lange glijder lengte 2000 mm<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 13/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Mise en place de l’échafaudage.<br />

N° 91 601 000<br />

Page : 14/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

IMPORTANT : Pour la mise en place de l’échafaudage en gaine, utiliser obligatoirement le harnais de sécurité.<br />

Mettre en place un point d'ancrage de harnais sur le côté de la baie palière du niveau supérieur ( rep 1 )<br />

Enlever le garde-corps de baie palière au niveau supérieur (rep 2).<br />

Mettre en place l’échafaudage en gaine (rep 3) au niveau supérieur en respectant l’inclinaison indiqué<br />

dans le détail de mise en place (l’angle créé entre la bonne position et la mauvaise est seulement dû à<br />

l’écartement des trous de 80 mm sur les rallonges).<br />

Bien vérifier la stabilité de l’échafaudage avant la pose des planchers et des gardes corps.<br />

Mettre en place le plancher d’échafaudage et les garde-corps éventuels.<br />

Vérifier la présence de la plaque de charge ( rep 4 ) sur le plancher de l’échafaudage.<br />

( charge maxi 300 kg )<br />

Remettre en place le garde corps de baie palière ( rep 2 ).<br />

Erecting the scaffolding<br />

IMPORTANT: The safety harness must be used when erecting the scaffolding in the shaft.<br />

Set up a harness anchor point on the side of the top terminal level landing opening (1).<br />

Remove the landing opening guard rail at the top terminal level (2).<br />

Set up the shaft scaffolding (3) at the top terminal level observing the incline indicated in the erection<br />

details (the angle created between the correct and incorrect positions is only due to the 80 mm hole spacing on<br />

the extensions).<br />

Check the stability of the scaffolding carefully before fitting the floorboards and guard rails.<br />

Lay the scaffolding floor and the guard rails if necessary.<br />

Check that the load notice (4) is present on the scaffolding floor (max. load 300 kg).<br />

Refit the landing opening guard rail (2).<br />

Het plaatsen van de werksteiger.<br />

BELANGRIJK: Bij het plaatsen van de werksteiger in de schacht, moet verplicht een veiligheidsharnas worden<br />

gedragen.<br />

Plaats een verankeringspunt aan de zijkant van de verdiepingopening van de bovenste stopplaats (1)<br />

Verwijder de borstwering van de verdiepingsopening op de bovenste stopplaats (2).<br />

Plaats het steigerwerk in de schacht (3) op de bovenste stopplaats en houdt u aan de schuinte<br />

aangegeven in de montageaanwijzing (de hoek tussen de goede en de verkeerde stand is slechts<br />

het gevolg van de tusssenruimte van 80 mm van de gaten in de verlengstukken).<br />

Controleer goed de stabiliteit van het steigerwerk alvorens het plaatsen van de vloeren en de borstweringen.<br />

Plaats de vloeren van het steigerwerk en de eventuele borstweringen.<br />

Controleer de aanwezigheid van het lastplaatje (4) op de vloer van het steigerwerk.<br />

(max. last 300 kg)<br />

Plaats de borstwering terug voor de verdiepingsopening (2).<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 15/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

!<br />

!<br />

!<br />

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Caractéristiques de la boulonnerie à utiliser<br />

N° 91 601 000<br />

Page : 16/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Afin de garantir la fiabilité de nos assemblages boulonnés, et de nos fixations par chevilles expansives, ceux-ci<br />

doivent être réalisés avec un couple de serrage recommandé, appliqué à l’aide d’un système de serrage controlé.<br />

Assemblages boulonnés : Vis: Classe 8.8 Ecrous : Classe 8<br />

(Norme ISO 898-2 / E 25-100-1) (Norme ISO 898-2 / E-25-400-1)<br />

Chevilles expansives: Utiliser exclusivement les chevilles homologuées<br />

( Agrément CE obligatoire a compter de JANVIER 2004 )<br />

(Béton C 20/25) SPIT type SPITFIX 2- SPITFIX Z ou MEGA Z et HILTI type HSA - HST ou HSL-3<br />

Respecter la profondeur d’ancrage<br />

mini de la cheville Mise en place des chevilles SPITFIX 2/Z ou HILTI HSA/HST suivant FIG 1<br />

Mise en place des chevilles SPIT MEGA Z ou HILTI HSL-3 suivant FIG 2<br />

(A - La partie filetée de la cheville doit tangenter le cone d’expansion )<br />

Characteristics of screws and bolts to be used<br />

To guarantee the reliability of our bolted assemblies and expansion plug mountings, the recommended amount of torque<br />

must be applied using a controlled tightening system<br />

Bolted assemblies Screws: Class 8.8 Nuts: Class 8<br />

(Standard ISO 898-2 / E-25-400-1) (Standard ISO 898-2 / E-25-400-1)<br />

Expansive plugs: Use certified plugs only<br />

(CE approval compulsory from JANUARY 2004)<br />

(Concrete C 20/25) SPIT: SPITFIX 2 - SPITFIX Z or MEGA Z, and HILTI: HSA - HST or HSL-3<br />

Ensure that the min. plug anchoring<br />

depth is complied with SPITFIX 2/Z and HILTI HSA/HST plugs fitted per FIG 1<br />

SPIT MEGA Z and HILTI HSL-3 plugs fitted per FIG 2<br />

(A - The threaded part of the plug must form a tangent with the expansion cone).<br />

Eigenschappen van de gebruikte bevestigingsbouten<br />

Om de betrouwbaarheid te garanderen van onze geboute assemblages en van onze bevestigingen met expansiepluggen,<br />

moeten deze worden uitgevoerd met een aanbevolen aanhaalmoment, toegepast met een gecontroleerd aanhaalsysteem.<br />

Geboute assemblages: Bouten: Klasse 8.8 Moeren: Klasse 8<br />

(Norm ISO 898-2 / E 25-100-1) (Norm ISO 898-2 / E-25-400-1)<br />

Expansiepluggen: Gebruik uitsluitend goedgekeurde pluggen<br />

(CE-goedkeuring verplicht vanaf JANVIER 2004)<br />

(Beton C 20/25) SPIT type SPITFIX 2- SPITFIX Z of MEGA Z en HILTI type HSA - HST of HSL-3<br />

Houdt u aan de min. verankerdiepte<br />

van de plug Plaatsing van de pluggen SPITFIX 2/Z of HILTI HSA/HST volgens FIG 1<br />

Plaatsing van de pluggen SPIT MEGA Z of HILTI HSL-3 volgens FIG 2<br />

(A - Het stuk met draad van de plug moet een tangent vormen met de expansieconus)<br />

Assemblages boulonnés – Bolted assemblies - :<br />

Classe de serrage C -Tightening category C – Aanhaalklasse C (+/- 20%)<br />

Couple de serrage - Torque<br />

Vis / Screws Qualité – Quality<br />

8 - 8<br />

M 10 x 1,50 40 Nm<br />

M 12 x 1,75 70 Nm<br />

M 16 x 2,00 170 Nm<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 17/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Mise en place des crochets de manutention<br />

N° 91 601 000<br />

Page : 18/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Positionner les crochets sous le plafond de gaine à la position indiquée sur le plan d’installation<br />

Tracer et percer au Ø 18 à une profondeur minimale de 100 mm. ( Béton classe C 20 / 25 mini )<br />

Placer le crochet (rep 1) en position et mettre en place la cheville (rep 2) à l'aide d'un marteau.<br />

(la profondeur d'enfoncement mini de la cheville est symbolisée par un repère circulaire, sur le corps de la cheville)<br />

La partie filetée de la cheville doit tangenter le cone d’expansion. ( fig 1 )<br />

Serrer jusqu'au couple nominal préconisé de 80 Nm. ( Charge maxi sur le crochet 15 kn )<br />

Vérifier la tenue du crochet dans le béton à l’aide de l’outil de test. ( effort a appliquer 20 KN )<br />

Fitting the load hooks<br />

Position the hook bolts under the shaft ceiling as indicated on the general arrangement drawing.<br />

If the lift is an open-through type, check the general arrangement drawing for the position of the hooks.<br />

Trace and drill a minimum depth of 100 mm with 18 Ø bit (Min. C20/25 class concrete)<br />

Place the hook (1) in position and set in place the plug (2) by means of a hammer<br />

(the minimum driving depth of the plug is represented by a circular mark, on the body of the plug).<br />

The threaded part of the plug must form a tangent with the expansion cone (Fig. 1).<br />

Tighten to recommended rated load torque of 80 Nm (max. hook load 15 kN).<br />

Montage van de hijspunten<br />

Plaats de hijspunten onder het schachtplafond in de stand aangegeven op de installatietekening<br />

Controleer bij een dubbele ingang de positie van de haken op de installatietekening<br />

Aftekenen en een gat boren met een diameter van 18 mm en met een minimale diepte van 100 mm.<br />

( Beton minimaal C 20/25 / B20 min.)<br />

Plaats de hijspunten (1) en sla de expansiebouten (fig. 2) in de muur met een hamer.<br />

(de minimale diepte van de expansiebout wordt weergegeven door een cirkelvormige markering op de huls).<br />

Het schroefdraaddeel van de bout moet parallel lopen met de expansieconus. ( fig. 1)<br />

Aandraaien met het voorgeschreven aandraaimoment van 80 Nm. ( Max. last op het hijspunt 15 kN )<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 19/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

!<br />

!<br />

!<br />

!<br />

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Mise en place de l'appareil de levage<br />

!<br />

N° 91 601 000<br />

Page : 20/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Si l’appareil de levage est utilisé pour le levage de personne, il doit être obligatoirement associé<br />

a un système de sécurité antichute tel que le parachute de cabine.<br />

Fixer un crochet de manutention (rep 1) réf 705 122 010 (option) ( Béton classe C 20/25 mini )<br />

FIG 1 - Sur la face arrière de la gaine<br />

FIG 2 - Ou dans le fond de cuvette,<br />

Mettre en place l’appareil de levage (rep 2) sur le crochet à l’aide d‘une manille de 20 (rep 3) réf 218 848 000<br />

et maintenir l’appareil verticalement a l’aide d’une élingue(rep 4)<br />

Effectuer l'alimentation depuis le tableau de chantier (rep 5) à l'aide d'un câble H07RNF 4x1,5 mm2 (rep.6)<br />

L’appareil de levage est manoeuvré à l'aide d'une boîte de commande MONTEE - DESCENTE et arrêt d'urgence (rep 7),<br />

équipée éventuellement de rallonges lg 15 m (rep 8)<br />

Avant chaque utilisation de l'appareil, vérifier le fonctionnement des systèmes de sécurité<br />

(STOP - Hors course haut - Détection fin de câble)<br />

Setting up the hoist<br />

!<br />

If the hoist is used for lifting people, it must be combined with a fall arrester system such as the car safety gear.<br />

Attach a load hook (1), P/N 705 122 010 (optional) (Min. C20/25 class concrete)<br />

FIG 1 - On the rear wall of the shaft<br />

FIG 2 - Or in the pit bottom<br />

Put the hoist (2) in place on the hook with a 20 mm shackle (3), P/N 218 848 000,<br />

and keep the hoist vertical with a sling (4).<br />

Power is supplied from site distribution board (5) using a HO7RNF 4x1.5 mm2 cable (6).<br />

The hoist is manoeuvred by means of an UP - DOWN control box with emergency stop (7) with 15m extension (8) if required.<br />

Every time you use the hoist, make sure beforehand that the safety systems function correctly.<br />

(STOP - Top limit switch - Lack of rope detection switch).<br />

Montage van de takel<br />

Als de takel wordt gebruikt voor het hijsen van personen, moet dit verplicht worden<br />

gecombineerd met een valbeveiliging zoals een vanginrichting op de kooi.<br />

Bevestig een hijsoog (1 ) ref 705 122 010 ( optie ) ( Beton minimaal C 20/25 / B20 min.)<br />

FIG. 1 – Op de achterkant van de schacht<br />

FIG. 2 – Of op de bodem van de liftput<br />

Plaats de takel ( 2 ) op het hijsoog met een harpsluiting van 20 mm (3 ) ref 218 848 000<br />

en houd de takel verticaal met een strop (4 )<br />

Zorg voor de stroomtoevoer vanaf de elektrische bouwplaatskast (5) met behulp van een kabel H07RNF 4x1,5 mm2 (Nr.6).<br />

De takel wordt bediend door middel van een bedieningstableau OMHOOG - OMLAAG en Noodstop (7), met soepele kabel (8).<br />

Controleer vóór ieder gebruik van de takel of de veiligheidssystemen<br />

(STOP - eindcontact boven - Detectie einde kabel) goed werken.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 21/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

!<br />

!<br />

!<br />

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Relevé des aplombs<br />

Depuis l’échafaudage tête de gaine :<br />

N° 91 601 000<br />

Page : 22/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Mettre en place la ferrure de plombage de gaine ( rep 1 ) à l’aide de deux chevilles expansives ø 10 de façon à<br />

situer les fils approximativement à 200 mm de la face d’accès.<br />

Arrêter les fils à plomb au niveau du sol du niveau inférieur.<br />

Effectuer le relevé de gaine.<br />

Vg = Voile gauche Lg = Linteau gauche<br />

Vd = Voile droit Ld = Linteau droit<br />

Sg = Seuil gauche Ag = Arrière gauche<br />

Sd = Seuil droit Ad = Arrière droit<br />

Les cotes V – S et L se mesurent à l’aide d’un ruban et les cotes A à l’aide d’un mètre télescopique.<br />

Remplir la feuille de relevé fournie avec le dossier montage.<br />

Pour cette opération, ne jamais démonter les garde corps de baie palière.<br />

Plumbing<br />

From the scaffolding at the top of the shaft:<br />

Fit the shaft plumb angle iron (1) with two Ø 10 mm expansive plugs so that the plumb lines are located<br />

approximately 200 mm from the car entrance.<br />

Terminate the plumb lines at the floor of the bottom terminal level.<br />

Measure the shaft.<br />

Vg = Left wall Lg = Left lintel<br />

Vd = Right wall Ld = Right lintel<br />

Sg = Left sill Ag = Rear left<br />

Sd = Right sill Ad = Rear right<br />

The walls, sills and lintels are measured with a tape measure and the rear measurements with a telescopic<br />

measuring rod.<br />

Complete the measurement form provided with the erection pack.<br />

Never remove the landing opening guard rails for this operation.<br />

Uitloden.<br />

Vanaf de steiger in de schachtkop:<br />

Plaats de beugel voor het uitloden van de schacht (1) met twee expansiepluggen ø 10 zodat<br />

de draden ongeveer op 200 mm van de toegangszijde uitkomen.<br />

Stop de schietloden ter hoogte van de vloer van de onderste stopplaats.<br />

Neem de maten van de schacht op.<br />

Vg = Linker wand Lg = Linker bovendorpel<br />

Vd = Rechter wand Ld = Rechter bovendorpel<br />

Sg = linker drempel Ag = Links achter<br />

Sd = Rechter drempel Ad = Rechts achter<br />

De maten V – S en L worden gemeten met een meetlint en de maten A met een telescopische meter.<br />

Vul het matenblad in dat is bijgeleverd bij het montagedossier.<br />

Demonteer voor deze operatie nooit de borstweringen van de verdiepingsopening.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 23/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Ferrure de plombage des guides<br />

Depuis l’échafaudage en tête de gaine :<br />

N° 91 601 000<br />

Page : 24/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

Mettre en place la ferrure de plombage des guides (rep 1)<br />

- En fonction de l’aplomb du seuil le plus saillant,<br />

- En fonction du voile de la gaine,<br />

Par rapport aux cotes d’implantation indiquées sur le plan d’installation.<br />

( Axe des guidages X et Y )<br />

Mettre en place les fils de plombage des guides ( rep 2 ).<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Tracer et mettre en place la ferrure de fixation supérieure ( rep 3 ) à l’aide de chevilles expansibles M16<br />

+écrous HM16 + rondelles M16 + écrous élastiques M16.<br />

Guide rail plumb bracket<br />

Working from the shaft-head scaffolding:<br />

Fit the guide rail plumb bracket (1)<br />

- according to the plumb of the most projecting sill,<br />

- according to the shaft shell,<br />

in relation to dimensions indicated on the GAD.<br />

(Centre line of guide rails X and Y).<br />

Fit the guide rail plumb lines (2).<br />

Mark out and fit the upper fixing bracket (3) by means of M16 expansive plugs + M16 hex nuts + M16<br />

washers + M16 self-locking nuts.<br />

Schietloodbeugel voor de leiders<br />

Vanaf de steiger in de schachtkop:<br />

Plaats de schietloodbeugel van de leiders (1)<br />

- Afhankelijk van de loodrechtheid van de verst uitstekende drempel<br />

- Afhankelijk van de wand van de schacht,<br />

Ten opzichte van de plaatsingsafstanden aangegeven op de installatietekening.<br />

(As van de geleidingen X en Y)<br />

Plaats de schietloden van de leiders (2).<br />

Aftekenen en plaatsen van de bovenste bevestigingsbeugel (3) met behulp van expansiepluggen M16<br />

+moeren HM16 + ringetjes M16 + elastische moeren M16.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 25/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

!<br />

!<br />

!<br />

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Introduction des guides<br />

N° 91 601 000<br />

Page : 26/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

Le paquet de guides ne peut pas être manutentionné verticalement<br />

Défaire le paquet de guides avant l’introduction dans la gaine<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Enlever le vernis de protection situé sur la partie usinée des guides à l'aide du dégraissant et des chiffons,<br />

livrés avec la collection matériel montage.<br />

Ne pas jeter les deux bidons de dégraissant.<br />

Ne pas démonter les éclisses prémontées sur les guides pour procéder au nettoyage.<br />

Introduire toutes les barres de guides dans la gaine avec le tenon (rep 1) situé en partie supérieure.<br />

(la mortaise de la barre inférieure doit reposer sur la goulotte de fond de fosse).<br />

Un trou de levage (rep 2) est prévu à la partie supérieure dans le cas où les barres sont recoupées en usine.<br />

Introducing the guide rails<br />

The bundle of guide rails cannot be handled vertically<br />

Undo the bundle before introducing into the shaft.<br />

Remove the protective varnish from the machined part of the guide rails using the degreasing agent and rags<br />

supplied with the erection kit.<br />

Do not throw away the two cans of degreasing agent.<br />

Do not remove the pre-assembled fish plates on the guide rails to carry out cleaning.<br />

Introduce all guide rails into the shaft with the guide spigot (1) at the top (the guide tongue of the bottom rail should<br />

bear on the buffer-guide bay).<br />

A hoisting hole (2) is provided at top in the event of rails being recut in the factory.<br />

Invoeren van de leiders<br />

Het pak met leiders mag niet verticaal worden verplaatst<br />

Pak de leiders uit alvorens ze in de schacht te steken<br />

Verwijder de beschermlak op het bewerkte deel van de leiders met behulp van het met het kleinmateriaal<br />

meegeleverde ontvettingsmiddel en doek.<br />

Werp de twee vaten met het ontvettingsmiddel niet weg.<br />

Demonteer bij het reinigen niet de op de leiders voorgemonteerde koppelplaten.<br />

Steek alle staven van de leiders in de schacht met de pen (1) in het bovengedeelte.<br />

(het gat in de onderstaaf moet rusten in de goot van de schachtput).<br />

Er is een hijsgat (2) aangebracht in het bovendeel wanneer de leiders zijn afgekort in de fabriek.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 27/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Mise en place de l’échelle de fond de fosse<br />

N° 91 601 000<br />

Page : 28/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Le support d’échelle de fond de fosse (rep 1) sert également de support au bouton d’arrêt (rep 2), à la<br />

prise de courant (rep 3) et au bouton d’éclairage de gaine (rep 4), ainsi que d’accrochage pour la colonne<br />

précâblée (rep 5)<br />

Consulter le plan d’installation pour déterminer la position du support d’échelle.<br />

Présenter l’échelle et le support dans leur position définitive.<br />

Tracer la position des fixations du support<br />

Fixer le support à l’aide de deux chevilles expansibles ø 10 (rep 6)<br />

(les chevilles doivent dépasser de 30 mm environ).<br />

Présenter l’échelle et confirmer la fixation en repliant le support sur le barreau à l’aide d’un marteau.<br />

La position de l’échelle sur le support est fonction de l’épaisseur des barreaux.<br />

Erecting the ladder in the pit bottom<br />

The pit bottom ladder bracket (1) is also used as a holder for the stop button (2), power outlet (3) and<br />

shaft lighting button (4), as well as a hanger for the loom (5).<br />

Refer to the GAD to determine the position of the ladder bracket.<br />

Set out the ladder and bracket in their final position.<br />

Mark the position of the bracket fasteners.<br />

Fasten the bracket by means of two 10 mm dia. expansive plugs (6) (the plugs should protrude by about 30 mm).<br />

Present the ladder and reinforce the attachment by bending the bracket up on to the step with a hammer.<br />

The position of the ladder on the bracket depends on step thickness.<br />

Montage van de ladder in de schachtput<br />

De steun van de schachtputladder (1) dient eveneens als steun voor de stopknop (2), het stopcontact (3)<br />

en de verlichtingsschakelaar van de schacht (4) en eveneens als ophanging voor de voorbekabelde kolom<br />

(5)<br />

Raadpleeg de installatietekening om de positie van de laddersteun te bepalen.<br />

Presenteer de ladder en de steun in hun definitieve positie.<br />

Traceer de positie van de bevestigingen van de steun<br />

Bevestig de steun met behulp van twee expansiepluggen ø 10 (6)<br />

(de pluggen moeten ca. 30 mm uitsteken).<br />

Presenteer de ladder en verstevig de bevestiging door de steun om de sport te buigen met behulp van een hamer.<br />

De positie van de ladder op de steun hangt af van de dikte van de sporten.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 29/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Plombage de la goulotte de fond de fosse<br />

N° 91 601 000<br />

Page : 30/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Arrêter les fils en partie inférieure à la hauteur du niveau 0 à l’aide d’une traverse d’arrêt ( rep 1 )<br />

(étai de maçon par exemple)<br />

Mettre un repère ( rep 2 ) sur cette traverse à l’emplacement des fils à plombs.<br />

Plumbing the buffer-guide bay<br />

Terminate the plumb lines at the bottom at floor 0 by means of a stop beam (1) (e.g. a prop).<br />

Mark this beam (2) at the point where the plumb lines fall.<br />

Uitloden van de buffergeleider in de schachtput<br />

Stop de schietloden op het benedengedeelte ter hoogte van stopplaats 0 met behulp van een stopdwarsbalk (1)<br />

(bv. een metselaarsstut)<br />

Breng een teken aan (2) op deze dwarsbalk op de plaats van de schietloden.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 31/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Fixation de la goulotte de fond de fosse<br />

N° 91 601 000<br />

Page : 32/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Aligner les repères effectués sur la traverse d’arrêt (rep 1) et ceux existants sur la goulotte (rep 2) à l’aide des<br />

plombs d’architecte (rep 3).<br />

(plombs utilisés pour l’aplomb des portes).<br />

Fixer la goulotte au sol à l’aide deux chevilles expansibles ø 10 + écrous HM10 + rondelles LL10 (rep 4)<br />

La goulotte sert également à positionner le pilier support de vérin et les amortisseurs.<br />

Tendre les fils à plomb servant à l’alignement des guides entre la ferrure de fixation supérieure et l’extérieur de la<br />

goulotte de fond de fosse. ( rep 5 )<br />

Fastening the buffer-guide bay<br />

Align the marks made on the stop beam (1) and the existing marks on the bay (2) by means of “architect’s” plumb<br />

lines (3) (plumb lines used for door plumb).<br />

Fasten the buffer-guide bay to the floor using two ø 10 mm expansive plugs + M10 hex nuts + LL10 washers (4).<br />

The buffer-guide bay is used also to locate the ram support column and buffers.<br />

Make taut the plumb lines used to align the guide rails between the upper fixing bracket and the outside of the<br />

buffer-guide bay (5).<br />

Bevestiging van de buffergeleider in de schachtput<br />

In lijn brengen van de tekens aangebracht op de stopdwarsbalk (1) en de tekenen aangebracht op de<br />

bufergeleider (2) met<br />

architectschietloden (3).<br />

(schietloden gebruikt voor de loodrechtheid van de deuren).<br />

Bevestig de buffergeleider op de grond met behulp van de twee expansiepluggen ø 10 + moeren HM10 +<br />

ringetjes LL10 (4)<br />

De buffergeleider dient eveneens voor het positioneren voor de steun van de vijzel en de buffers.<br />

Span de schietloden dienend voor het uitlijnen van de leiders tussen de bovenste bevestigingsbeugel en de<br />

buitenkant van de buffergeleider van de schachtput. (5)<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

1<br />

N° 91 601 000<br />

Page : 33/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

3<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

2<br />

CHC HM4-40<br />

HM12-25<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

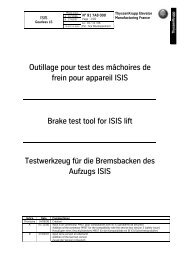

Mise en place de la traverse inférieure<br />

N° 91 601 000<br />

Page : 34/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Positionner verticalement sous la traverse inférieure les deux cornières (1) permettant de la poser de niveau<br />

sur la goulotte.<br />

Monter le contact parachute (2)<br />

Poser la traverse inférieure sur la goulotte de fond de fosse dans l’axe des guidages. (3).<br />

Vérifier si enclenchement du contact.<br />

Fitting the bottom beam assembly<br />

Position the two angle brackets (1) vertically under the bottom beam enabling it to be laid horizontally on the<br />

buffer-guide bay.<br />

Fit the safety gear contact (2)<br />

Lay the bottom beam on the buffer-guide bay along the guide rail axis (3).<br />

Check that the contact is made in.<br />

Plaatsing van de bodemtraverse<br />

Positioneer verticaal onder de benedenbalk de twee hoekijzers (1) waardoor deze waterpas te leggen is op de<br />

buffergeleider.<br />

Monteer het valbeveiligingscontact (2)<br />

Leg de bodemtraverse op de buffergeleider van de schachtput in de as van de geleidingen. (3).<br />

Controleer of het contact in beide richtingen<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 35/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Mise en place des premières barres de guides<br />

N° 91 601 000<br />

Page : 36/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Fixer au mur les ferrures ponts ( rep 1 ) à l’aide de 4 chevilles expansibles M16 + écrou HM16 + rondelle<br />

M16 + écrou élastique M16,( rep 2 ) en les positionnant par rapport aux fils a plomb ( rep 3 )<br />

Positionner les premières barres de guides sur la goulotte.<br />

Fitting the first guide rails<br />

Fasten the guide bridge brackets (1) to the wall using four M16 expansive plugs + M16 hex nut + M16<br />

washer + M16 self-locking nut (2), positioning them in relation to the plumb lines (3).<br />

Position the first rails on the buffer-guide bay.<br />

Montage van de eerste leiderstaven<br />

Bevestig de brugbeugels op de muur (1) met behulp van 4 expansiepluggen M16 + moer HM16 +<br />

ringetje M16 + elastische moer M16 (2) door ze te positioneren ten opzichte van de schietloden (3 )<br />

Positioneer de eerste leiderstaven op de buffergeleider.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 37/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Réglages des guides<br />

N° 91 601 000<br />

Page : 38/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Reporter les positions des fils à plombs sur les piges de réglage ( rep 1 ) en positionnant les index ( rep 2 )<br />

comme indiqué. ( FIG 1 )<br />

Vérifier l’entre guide ( EG ) à l’aide d’un mètre ( FIG 2 )<br />

(entre- guides à régler 0 / +2)<br />

Positionner les piges de réglage ( rep1 ) sur le nez du guide au niveau des ferrures de fixation des guidages a régler.<br />

Régler l’aplomb des guides ( FIG 3 ) en faisant correspondre les index de positionnement ( rep 2 ),<br />

vis à vis des fils à plomb ( rep 3 )<br />

Adjusting the guide rails<br />

Carry over the plumb line positions to the setting gauges (1), positioning the markers (2) as shown.<br />

Check the distance between guides (dbg) with the aid of a ruler (Fig. 2) (dbg to be adjusted to 0 / +2).<br />

Position the setting gauges (1) on the nose of the guide rail level with the guide rail brackets to be adjusted.<br />

Adjust the plumb of the guide rails (Fig. 3) by matching the positioning markers (2) with the plumb lines (3).<br />

Afstellingen van de leiders<br />

Breng de posities van de schietloden over op de afstelpinnen (1) door de markeerders (2) te positioneren<br />

als aangegeven. (FIG 1)<br />

Controleer de ruimte tussen de leiders (EG) met behulp van een duimstok (FIG 2)<br />

(ruimte tussen de leiders af te stellen 0 / +2)<br />

Positioneer de afstelpinnen (1) op de neus van de leider ter hoogte van de bevestigingbeugels van de in te stellen<br />

geleidingen.<br />

Stel de loodrechtheid van de leiders af (FIG 3) door deze overeen te laten komen met de positiemarkeerders (2),<br />

tegenover de schietloden (3)<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 39/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Fixation des montants sur la traverse inférieure<br />

N° 91 601 000<br />

Page : 40/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Suspendre les montants ( rep 1 ) à l’aide du trou Ø 22 ( rep 2 ) situé à la partie supérieure du montant.<br />

Introduire les montants (rep 1) à l’intérieur de la traverse inférieure (rep 3).<br />

Dans le cas de parachute GV 13 (pinces à prise amortie) ou P13 réduite (EG = 750 mm), il est nécessaire de<br />

déposer la traverse de suspension ainsi que les axes de suspension des pinces pour fixer les montants.<br />

Fastening the uprights on the bottom beam<br />

Suspend the uprights (1) with the Ø 22 mm hole (2) at the top of the upright.<br />

Insert the uprights (1) into the bottom beam (3).<br />

In the case of GV 13 safety gear (progressive clamps) or reduced P13 safety gear (dbg = 750 mm), the<br />

suspension beam and the suspension pins for the clamps need to be put down in order to attach the uprights.<br />

Bevestiging van de staanders op de benedentraverse<br />

Hang de staanders (1) met behulp van het gat Ø 22 (2) in het bovendeel van de staander.<br />

Steek de staanders (1) in de benedentraverse (3).<br />

Bij een valbeveiliging GV 13 (klauwen met geleidelijke grip) of de gereduceerde P13 (EG = 750 mm) moet de<br />

hangtraverse worden gedemonteerd en de hangassen van de klauwen om de staanders te kunnen bevestigen.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

N° 91 601 000<br />

Page : 41/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />

D – 09/09/08<br />

E – 12/12/08<br />

TE DOC 141-03/01<br />

Détail des fixations<br />

N° 91 601 000<br />

Page : 42/129<br />

Le : 16 / 02 / 98<br />

Par : Sce. Développement<br />

ThyssenKrupp Elevator<br />

Manufacturing France<br />

Fixer les montants (rep 1) sur la traverse inférieure (rep 2) à l’aide de 5 vis HM16 + écrous HM16<br />

+ rondelles M16 (rep 3).<br />

Fixer définitivement les boîtes à galets ou les pinces.<br />

Mettre en place les galets de guidage inférieurs (rep 4) (les ½ coulisseaux sont livrés montés sur la console ) en<br />

intercalant un plat de calage de 8 mm (rep 5) à l’intérieur des montants.<br />

Mettre en place la traverse supérieure (rep 6) sur les montants à l’aide de 6 vis HM 12 + écrous HM 12<br />

+ rondelles M12 (rep 7)<br />

La traverse est livrée dans la position utilisée pendant le montage pour la mise en place de la plate forme de travail.<br />

Mettre en place les galets de guidage supérieurs (rep 8) (les ½ coulisseaux sont livrés montés sur la traverse)<br />

en intercalant un plat de calage de 8 mm (rep 9) à l’intérieur des montants.<br />

Deux garde câbles (rep 10) sont prévus à l’arrière de la traverse supérieure afin d’éviter qu’un mou de câble éventuel ne<br />

vienne détériorer les capteurs.<br />

Details of the fasteners<br />

Fasten the uprights (1) to the bottom beam (2) with five M16 hex hd screws + M16 hex nuts + M16 washers (3).<br />

Fasten the roller boxes or clamps permanently.<br />

Fit the lower guide rollers (4) (the half-shoes are mounted on the support) by inserting an 8 mm shim plate (5)<br />

inside the uprights.<br />

Fit the top beam (6) to the uprights with six M12 hex hd screws + M12 hex nuts + M12 washers (7).<br />

The beam is delivered in the position adopted during erection for the installation of the work platform.<br />

Fit the upper guide rollers (8) (the half-shoes are mounted on the beam) by inserting an 8 mm shim plate (9) inside the<br />

uprights.<br />

Two rope guards (10) are provided to the rear of the top beam to prevent any slack rope from damaging the sensors.<br />

Detail van de bevestigingen<br />

Bevestig de staanders (1) op de benedentraverse (2) met behulp van 5 schroeven HM16 + moeren HM16<br />

+ ringetjes M16 (3).<br />

Bevestig definitief de rollerkasten of de klauwen.<br />

Monteer de onderste geleiderollen (4) (de ½ leisloffen worden geleverd gemonteerd op de console) door<br />

tussenplaatsing van een opvulplaatje van 8 mm (5) aan de binnenkant van de staanders.<br />

Monteer de boventraverse (6) op de staanders met behulp van 6 schroeven HM 12 + moeren HM 12<br />

+ ringetjes M12 (7)<br />

De traverse wordt geleverd in de positie die gebruikt wordt tijdens de montage voor de montage van het werkplatform.<br />

Plaats de bovenste geleiderollen (8) (de ½ leisloffen worden geleverd gemonteerd op de traverse)<br />

door tussenplaatsing van een opvulplaatje van 8 mm (9) aan de binnenkant van de staanders.<br />

Twee kabelbeschermers (10) zijn aangebracht aan de achterkant van de boventraverse om te vermijden dat de sensors<br />

door een eventuele kabelslapte worden beschadigd.<br />

TK

Documentation montage<br />

Mises à jour<br />

C –27/02/06<br />

Erection documentation<br />

Montage documentatie<br />