Innovation - HOMAG Group

Innovation - HOMAG Group

Innovation - HOMAG Group

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

INNOVATION | 1<br />

INNOVATION<br />

Le magazine pour les pros de la transformation du bois Edition 3<br />

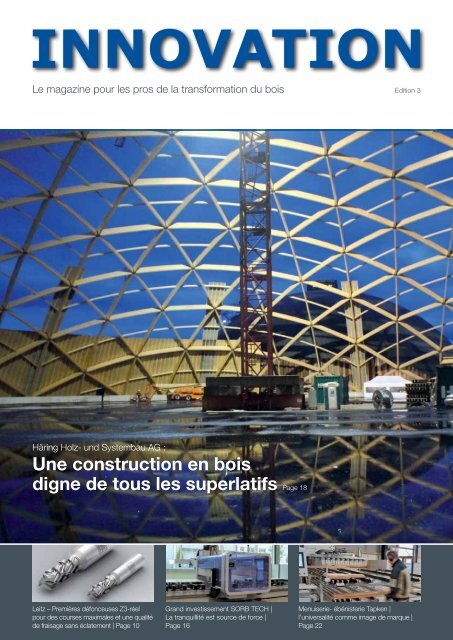

Häring Holz- und Systembau AG :<br />

Une construction en bois<br />

digne de tous les superlatifs Page 18<br />

Leitz – Premières défonceuses Z3-réel<br />

pour des courses maximales et une qualité<br />

de fraisage sans éclatement | Page 10<br />

Grand investissement SORB TECH |<br />

La tranquillité est source de force |<br />

Page 16<br />

Menuiserie- ébénisterie Tapken |<br />

l’universalité comme image de marque |<br />

Page 22

PRACTIVE a les solutions adéquates.<br />

BÜTFERING SWT 325 QX –<br />

Ponceuse à large bande pour des surfaces brillantes<br />

HOLZMA HPP 350 mit E2F – la solution<br />

efficace pour des coupes précises<br />

Paré pour l’avenir !<br />

PRACTIVE vous propose des machines hautement performantes ainsi que des solutions logicielles intelligentes de<br />

<strong>HOMAG</strong> <strong>Group</strong>. Parfaitement adaptées les unes aux autres, l’idéal pour l’artisanat et les PME.<br />

BRANDT BÜTFERING HOLZMA LIGMATECH WEEKE <strong>HOMAG</strong> eSOLuTION<br />

BRANDT Highflex 1650 –<br />

la plaqueuse de chants compacte et performante<br />

WEEKE Venture 450 – la machine CNC stable et<br />

rapide d’un emploi universel<br />

<strong>HOMAG</strong> (Suisse) SA<br />

Weieracherstrasse 9 · 8184 Bachenbülach<br />

Tél. +41 44 872 51 51 · Fax +41 44 872 51 21<br />

info@homag-maschinen.ch<br />

www.homag-maschinen.ch<br />

Sommaire<br />

Système d’encollage BRANDT QA 45 –<br />

L’innovation pour le placage des chants 4<br />

HOLZMA marque des points en tant<br />

que fournisseur de systèmes avec des<br />

conceptions modulaires 6<br />

VEN SPRAy SMART – le pistolage automatique<br />

des surfaces pour l’artisanat 8<br />

Leitz – Premières défonceuses Z3-réel<br />

pour des courses maximales et une qualité<br />

de fraisage sans éclatement 10<br />

Le bestseller de WEEKE –<br />

le centre d’usinage CNC vertical BHX 055 12<br />

Une beauté parfaite pour la cuisine –<br />

Veriset généralise le chant au laser dans<br />

sa production 15<br />

Grand investissement SORB TECH –<br />

La tranquillité est source de force 16<br />

Häring Holz und Systembau –<br />

Une construction en bois digne<br />

de tous les superlatifs 18<br />

Impossible n’existe plus –<br />

encore plus de possibilités d’application<br />

pour le p-System de LEUCO 20<br />

ASPITEC – Technique d‘aspiration industrielle 21<br />

Menuiserie-ébénisterie Tapken –<br />

l’universalité comme image de marque 22<br />

BÜTFERING SWT 325 QX –<br />

Un fleuron pour l’artisanat 24<br />

CAD+T – flexibilité et performance 26<br />

BENZ GmbH Werkzeugsysteme:<br />

Flexibilité maximale – Durées de changement<br />

d‘équipement minimales ! 27<br />

isofloc – L’isolation n’a jamais été aussi facile 28<br />

Un immeuble intergénérationnel de<br />

cinq étages en construction bois –<br />

Utopie ou bien déjà réalité ? 30<br />

Chère lectrice,<br />

cher lecteur !<br />

INNOVATION | 3<br />

La filière bois est en plein boom et ne cesse de conquérir de<br />

nouveaux domaines d’application. On le constate actuellement<br />

en Suisse plus que dans tout autre pays : les exemples vont du<br />

nouveau Saldome II – un entrepôt de sel des Salines suisses<br />

du Rhin réalisé par éléments assemblés dont la surface de<br />

toiture d’environ 14 500 m² en fait la plus grande coupole en<br />

bois d’Europe – jusqu’aux concepts architecturaux innovants en<br />

construction bois tels que l’immeuble intergénérationnel de cinq<br />

étages à Winterthur.<br />

Nous vous présentons dans cette nouvelle édition d’<strong>Innovation</strong><br />

les deux projets en mettant l’accent sur les défis en termes de<br />

production et le point de vue des hommes de terrain chargés<br />

de la réalisation. Dans les deux cas, les entreprises concernées<br />

ont tablé sur des technologies WEINMANN, une filiale de<br />

<strong>HOMAG</strong> <strong>Group</strong>. Avec succès, vu que les installations WEINMANN<br />

adaptées individuellement aux exigences requises sont en mesure<br />

de fabriquer de façon rapide, flexible et particulièrement économique<br />

même des éléments complexes. Sans ces atouts, des<br />

projets d’une telle envergure ne seraient pas réalisables.<br />

Cependant, tous les domaines d’usinage du bois exigent à l’heure<br />

actuelle un maximum d’automatisation tout en garantissant la<br />

plus grande diversité au niveau des matériaux et des formes.<br />

Qu’il s’agisse d’aménagements intérieurs, de production de<br />

meubles ou de réalisation de magasins : celui qui veut satisfaire<br />

les demandes toujours plus personnalisées des clients face à la<br />

hausse constante des coûts, a besoin de technologies d’usinage<br />

tout autant polyvalentes que rentables et connectées de façon<br />

intelligente les unes aux autres. En tant que <strong>HOMAG</strong> Suisse, nous<br />

faisons fonction de fournisseur général dans ce domaine et vous<br />

présentons dans ce nouveau numéro les principales nouveautés.<br />

Par exemple la ponceuse BÜTFERING à large bande SWT 300<br />

avec agrégat X et Q combiné pour des surfaces d’une très<br />

haute qualité, le centre d’usinage CNC de WEEKE de la série<br />

BHX 050/055 qui connaît un succès dans le monde entier ou bien<br />

la plaqueuse de chants QA 45 de BRANDT. Comme vous le constatez,<br />

la liste des innovations est longue. Chacune d’entre elles<br />

améliore la qualité de l’usinage, garantit des processus allégés au<br />

niveau de la production et permet des économies de temps et<br />

d’argent en général très importantes. Nous vous souhaitons une<br />

bonne et fructueuse lecture, source de précieuses inspirations.<br />

Votre équipe <strong>HOMAG</strong> (Suisse) SA

4 | INNOVATION<br />

Système d’encollage BRANDT QA 45<br />

L’innovation pour le placage des chants<br />

Une variété croissante de matériaux et une individualité recherchée en termes de façonnage exigent<br />

également un maximum de flexibilité au niveau de l‘usinage des chants. Afin d’accélérer davantage la<br />

transition entre les différents types de chants, de colles et de panneaux, les ingénieurs de BRANDT<br />

Kantentechnik GmbH ont conçu le système d’encollage innovant QA 45. Permettant de produire en<br />

continu, il est disponible en option pour toutes les machines BRANDT à partir de la série 1600.<br />

Qu’il s’agisse de panneaux de fibres MDF, HDF, de particules<br />

ou de panneaux légers, de colle PUR ou EVA, de chants en<br />

mélamine, en bois massif ou en PVC : celui qui veut être bien<br />

équipé pour traiter la multitude de matériaux modernes, a besoin,<br />

spécialement pour le placage des chants, d’un système assurant<br />

une production en continu sans avoir à procéder à des transformations<br />

demandant beaucoup de temps. C’est justement ce<br />

que permettent les machines performantes BRANDT de la série<br />

1600 combinées avec le nouveau système d’encollage QA 45.<br />

Ses points forts : un temps de chauffe réduit, défiant toute concurrence,<br />

des résultats parfaits reproductibles à tout moment pour<br />

l’ensemble de la gamme de matériaux ainsi qu‘un nettoyage aussi<br />

rapide que facile lors du changement de colle.<br />

Le nouveau dispositif d’encollage QA 45 combiné avec une unité de fusion EVA<br />

Flexibilité intelligente<br />

L’unité de fusion constitue la pièce maîtresse du nouveau QA 45<br />

et est disponible, selon les besoins de la production, avec cinq<br />

dispositifs de fusion différents. La gamme va de la simple unité<br />

de fusion EVA avec une capacité de quatre litres de colle thermofusible<br />

jusqu’à la double unité de fusion EVA pour les changements<br />

fréquents de couleurs en passant par l’équipement avec<br />

une unité PU spéciale pour le traitement des colles PUR résistantes<br />

à l’humidité. BRANDT propose par ailleurs un maximum<br />

d’individualité en termes de façonnage avec un changeur pour<br />

remplissage manuel – la solution idéale pour les petites séries<br />

ou la fabrication d’une seule pièce, garantissant un changement<br />

rapide et simple des différentes couleurs ou colles thermofusibles.<br />

Rapide et propre<br />

Pour le QA 45, les ingénieurs de Lemgo ont mis au point une unité<br />

d’application avec un revêtement spécial permettant de travailler<br />

de façon fiable et propre tous les types et couleurs de colles ainsi<br />

que les granulés PUR. Et ceci avec un temps de chauffe réduit,<br />

défiant toute concurrence, de seulement dix minutes avant de<br />

commencer la production.<br />

La commande intelligente du QA 45 garantit également un travail<br />

précis sans problème. Toutes les fonctions sont contrôlées<br />

au moyen d‘un PC 20+ : du dosage de la quantité de colle à<br />

appliquer jusqu’au déclenchement du mécanisme de nettoyage<br />

sans oublier le passage de l’application synchrone de la colle à<br />

l’application à contresens. La commande indique également les<br />

intervalles d’entretien de manière claire et simple et intègre toutes<br />

les opérations de la machine. Ceci simplifie la manutention et<br />

garantit une reproductibilité encore meilleure des résultats même<br />

en cas de changement d‘opérateur.<br />

Le QA 45 dans la pratique – une interview<br />

Monsieur Brunner, vous avez récemment équipé<br />

votre Highflex KDF 1650 avec le nouveau dispositif<br />

d’encollage QA 45. Qu’est-ce qui vous a convaincu ?<br />

Il y a deux raisons principales : premièrement, le fait que le<br />

nouveau QA 45 dose automatiquement la quantité de colle<br />

m’a convaincu. Ceci permet d’obtenir les meilleurs résultats<br />

qualitatifs sans avoir longuement à retravailler, tout en optimisant<br />

l’utilisation de la colle. Deuxièmement, la nouvelle fonction<br />

de nettoyage qui permet de changer relativement vite de<br />

couleur et de colle sans les travaux manuels de nettoyage qui<br />

demandent beaucoup de temps.<br />

Quelles sont les couleurs que vous utilisez dans votre<br />

entreprise et combien de temps faut-il pour les changer ?<br />

Nous travaillons principalement avec des colles blanches et<br />

des colles transparentes. Pour passer de la colle blanche à la<br />

colle transparente, il nous faut aujourd’hui en moyenne<br />

45 minutes, dans l’autre sens tout juste 30 minutes. Pour<br />

nous, la nouvelle fonction de nettoyage est plus que rentable<br />

et a déjà fait bien des fois ses preuves dans la pratique. Ce qui<br />

vaut d’ailleurs pour l’ensemble du système.<br />

Travaillez-vous également avec des colles PUR ?<br />

Non, dans notre entreprise les encollages PU ne jouent aucun<br />

rôle. Mais il est bon de savoir qu’ils seraient possibles à tout<br />

moment avec le dispositif d’encollage QA.<br />

INNOVATION | 5<br />

L’entreprise Brunner AG de Zurich, dont c’est déjà la troisième génération qui<br />

est aux commandes, réalise pour ses clients des aménagements intérieurs<br />

de haut de gamme. C’est pourquoi le propriétaire et dirigeant Daniel Brunner<br />

mise également pour le parc de machines sur la plus haute qualité en collaborant<br />

étroitement avec <strong>HOMAG</strong> Suisse. La rédaction l’a interviewé à propos de<br />

son expérience avec le BRANDT Highflex KDF 1650 comprenant le nouveau<br />

dispositif d’encollage QA 45.<br />

Le mécanisme de nettoyage du QA 45 permet une économie<br />

considérable en temps et en frais. En effet, alors que sur les<br />

machines traditionnelles les unités d’encollage doivent être<br />

Le nouveau dispositif<br />

d’encollage QA 45 avec<br />

un temps de chauffe<br />

réduit et un rééquipement<br />

rapide<br />

Quels types de chants produisez-vous avec la nouvelle<br />

machine et dans quelles proportions ?<br />

Dans 90 % des cas, nous produisons des chants ABS de<br />

1 mm d’épaisseur. Avec seulement 2 %, les chants ABS de<br />

2 mm d’épaisseur représentent la plus petite part. Les autres<br />

8 % sont constitués de chants en bois massif et en placage.<br />

Dans quels domaines la nouvelle technologie BRANDT<br />

permet-elle de réaliser les économies les plus importantes<br />

?<br />

En ce qui nous concerne, il s’agit indéniablement des reprises<br />

manuelles. Grâce à la nouvelle technologie, nous pouvons<br />

dans une large mesure renoncer à l’ébarbage. Pour les<br />

étagères par exemple, ce n’est plus nécessaire et même pour<br />

les façades les reprises sont réduites à un minimum.<br />

Dans l’ensemble, êtes-vous satisfait de la qualité et<br />

de l’efficacité de votre Highflex KDF 1650 entièrement<br />

automatique ?<br />

Énormément : grâce aux programmes enregistrés, il nous suffit<br />

aujourd’hui simplement d’appeler la plupart des réglages et la<br />

production peut démarrer aussitôt. Par ailleurs, toutes les pièces<br />

sont désormais pourvues de chants sur les quatre côtés en une<br />

seule opération. Nous avons maintenant dans l’entreprise deux<br />

collaborateurs spécialisés dans le travail avec la plaqueuse de<br />

chants. C’est tout à fait suffisant et augmente même l‘efficacité<br />

car auparavant chaque collaborateur encollait les chants.<br />

péniblement vidées et nettoyées à la main, sur le nouveau QA 45<br />

il suffit tout simplement de lancer le mécanisme automatique de<br />

nettoyage. Le passage de la colle PUR à la colle EVA ou le changement<br />

de couleur peut ainsi se faire en un temps nettement plus<br />

court. La commande guide de façon fiable l’opérateur pendant le<br />

déroulement du nettoyage qui peut ainsi être réalisé absolument<br />

sans aucune erreur. La colle excédentaire est extraite automatiquement<br />

de l’unité d’application puis collectée dans un bac de<br />

récupération. Ensuite, l’unité de fusion demande le nouveau type<br />

ou la nouvelle couleur de colle – le système est alors prêt pour la<br />

prochaine utilisation.<br />

Contact :<br />

<strong>HOMAG</strong> (Schweiz) AG Holzbearbeitungssysteme<br />

Weieracherstrasse 9 | CH-8184 Bachenbülach<br />

Tél.: +41 44 872 51 51 | Fax: +41 44 872 51 52<br />

info@homag-schweiz.ch | www.homag-schweiz.ch<br />

R. Brunner AG<br />

Schreinerei Innenausbau<br />

Josefstrasse 180 | CH-8005 Zürich<br />

Tel.: +41 44 447 70 80 | Fax: +41 44 447 70 81

6 | INNOVATION<br />

Salon Holz-Handwerk 2012 :<br />

HOLZMA marque des points en tant que fournisseur<br />

de systèmes avec des conceptions modulaires<br />

La dernière édition du salon Holz-Handwerk de Nuremberg s’est focalisée sur les solutions proposant<br />

des processus de production plus efficients. En tant que fournisseur de systèmes consacrés au<br />

débit de panneaux, HOLZMA a marqué des points avec plusieurs innovations – de la nouvelle série 2<br />

jusqu’au concept de la « scie qui grandit avec les besoins » en passant par les combinaisons scie-<br />

stockeur spécialement conçues pour l’artisanat.<br />

Nouvelle série 2<br />

Avec la nouvelle série 2, le constructeur de Holzbronn a démontré<br />

qu’il met en œuvre de façon systématique sa conception modulaire<br />

en proposant un maximum d’individualisation même pour la plus<br />

petite des séries. Ceci vaut pour la nouvelle HPP 230 et encore plus<br />

pour la HPP 250 offrant désormais un choix nettement élargi en<br />

équipements complémentaires. Les deux modèles convainquent en<br />

outre de par leur nouveau design.<br />

La HPP 250 profiLine présentée au public pour la première fois<br />

lors du salon de Nuremberg est caractéristique de la multitude, extrême<br />

dans la catégorie compacte, des possibilités modulaires. Le<br />

HOLZMA HPP 250 profiLine<br />

nouveau modèle phare de la série 2 permet des liaisons complexes<br />

avec un stockeur et répond donc parfaitement aux besoins de plus<br />

en plus prononcés en automatisation de la part de l’artisanat.<br />

Des combinaisons scie-stockeur pour l’artisanat<br />

Lors du salon Holz-Handwerk, la HPP 250 profiLine a été présentée<br />

en combinaison avec le stockeur TLF 210 de BARGSTEDT, conçu<br />

spécialement pour les petites et moyennes entreprises. Provenant<br />

du groupe <strong>HOMAG</strong>, les deux machines sont parfaitement harmonisées<br />

entre elles tant sur le plan des logiciels que du matériel.<br />

L’avantage pour les clients : que ce soit HOLZMA ou BARGSTEDT,<br />

ils n’ont à faire qu’à un seul partenaire qui planifie et réalise<br />

l’ensemble de la combinaison<br />

scie-stockeur de façon<br />

individuelle en fonction des<br />

besoins. Il en résulte une<br />

solution complète pour<br />

toutes les tâches allant de<br />

la conception à la production<br />

– avec des processus<br />

imbriqués avec précision<br />

pour la fabrication<br />

automatisée et un rapport<br />

qualité-prix particulièrement<br />

attractif.<br />

Ainsi, la combinaison scie-stockeur présentée à Nuremberg, composée<br />

d’une HPP 250 et d’un TLF 210, s‘avère déjà rentable pour<br />

les entreprises qui gèrent tout juste 30 panneaux empilés de façon<br />

aléatoire par jour. Une quantité que même les petites entreprises atteignent<br />

rapidement à l‘heure actuelle. Par ailleurs, grâce à la manutention<br />

automatisée des panneaux, les structures sont plus claires<br />

ce qui assure transparence et enchaînement des processus de<br />

production. On obtient ainsi une économie de temps ainsi qu’une<br />

flexibilité accrue en matière de découpe, ce dernier point étant<br />

particulièrement important pour les entreprises artisanales en pleine<br />

expansion. Car très souvent, leurs clients prennent leur temps avant<br />

de se décider. Mais dès qu’ils ont passé la commande, il faut que<br />

cela se fasse le plus vite possible.<br />

Nouveau : étiqueteuse à plat et table de pré-empilage avec<br />

dispositif d’introduction intégré<br />

Pour les entreprises souhaitant encore plus de rapidité et de<br />

flexibilité, HOLZMA a mis au point l’étiqueteuse à plat qui marque<br />

le panneau brut avant même la découpe. L’étiquette comprend<br />

toutes les informations permettant plus tard d’identifier les pièces et<br />

donc d’accélérer encore un peu plus les processus de production.<br />

L’étiqueteuse à plat travaille indépendamment de la scie, offrant<br />

ainsi la possibilité d’utiliser les temps morts pour l’étiquetage et le<br />

pré-empilage. Elle est disponible pour toutes les scies HOLZMA<br />

comme solution stand alone livrable séparément et peut être aisément<br />

installée ultérieurement.<br />

Ce plus en efficacité que présente cette combinaison peut être<br />

accru davantage grâce à la table de pré-empilage avec dispositif<br />

d’introduction intégré, également une innovation HOLZMA. Le<br />

principe de fonctionnement : alors que, dans le cas d’un simple<br />

raccordement au stockeur, la scie doit brièvement interrompre son<br />

travail jusqu‘à ce que le portique ait déposé le nouveau panneau,<br />

elle peut travailler, grâce à cette solution, sans interruption et pratiquement<br />

sans battements. Le panneau est inséré sur la table de<br />

pré-empilage puis dirigé vers la scie.<br />

En combinant les deux nouveautés, on obtient une solution particulièrement<br />

compacte et efficace, l’étiqueteuse à plat pouvant être installée<br />

au-dessus de la table de pré-empilage. Le panneau brut est<br />

déposé sur la table de pré-empilage, étiqueté puis transporté automatiquement<br />

sur la partie arrière de la table de scie. La séquence<br />

La nouvelle étiqueteuse à plat<br />

INNOVATION | 7<br />

de programme de la scie, pourvue de pinces de serrage élevables<br />

et abaissables, passe derrière le panneau pour l’amener just-in-time<br />

à la découpe. Cette solution est disponible en vue d’une installation<br />

ultérieure pour toutes les scies profiLine des séries 2 à 5.<br />

La scie qui grandit avec les besoins<br />

Sous le sigle « La scie qui grandit avec les besoins », HOLZMA<br />

propose à ses clients un vaste système modulaire de technologies<br />

adaptées aux besoins, pouvant généralement être installées<br />

postérieurement, concernant toutes les exigences – du logiciel à<br />

l’empilage en passant par le chargement et la découpe.<br />

Veuillez noter : exposition chez HOLZMA !<br />

HOLZMA Treff 2012<br />

25.-28.9.2012<br />

9 à 17 h<br />

Holzbronn, Allemagne<br />

www.holzma.de<br />

Lors du salon, HOLZMA a présenté différentes possibilités<br />

d’aménagement et d’extension en prenant la HPP 380 profiLine<br />

comme exemple. La scie était équipée de technologies complémentaires<br />

telles que « Easy2Feed », une table élévatrice intégrée<br />

dans la partie arrière de la scie. Le Power Concept montrait<br />

également un exemple des technologies pouvant être installées<br />

ultérieurement et permettant d’augmenter la performance de la<br />

scie de 40 %. L’étiquetage automatique sur la poutre de pression a<br />

permis de démontrer les possibilités de gain de structure tandis que<br />

le stock tampon présentait l’exemple type de l’enchaînement des<br />

processus dans le domaine de l’empilage jusqu’au transfert des<br />

pièces usinées aux stations d’usinage suivantes.<br />

Cette multitude de possibilités permettant d’augmenter individuellement<br />

la performance de la scie et d’améliorer les processus de<br />

l’entreprise demande une consultation et une planification détaillée.<br />

En tant que partenaire et fournisseur de solutions pour tout ce<br />

qui touche à l’usinage du bois, HOLZMA se tient entièrement à la<br />

disposition de ses clients pour les assister.<br />

Contact :<br />

<strong>HOMAG</strong> (Schweiz) AG Holzbearbeitungssysteme<br />

Weieracherstrasse 9 | CH-8184 Bachenbülach<br />

Tél.: +41 44 872 51 51 | Fax: +41 44 872 51 52<br />

info@homag-schweiz.ch | www.homag-schweiz.ch

8 | INNOVATION<br />

Ernst Schnydrig à côté du VEN SPRAY SMART<br />

Menuiserie W. Schnydrig AG,<br />

CH-Unterbäch (Valais)<br />

VEN SPRAy SMART – le pistolage automatique des surfaces pour l’artisanat<br />

Convoyeur par bande de papier VEN SPRAY SMART<br />

Une qualité toujours identique et aussi bonne<br />

Jusqu’à présent, des laquages de première qualité, reproductibles à tout moment, étaient rarement<br />

réalisables pour les entreprises artisanales. Jusqu’à présent – car désormais il existe une installation<br />

de pistolage automatique spécialement conçue pour leurs besoins : le Ven Spray Smart de Venjakob.<br />

La première menuiserie suisse à l’avoir mis en service est l’entreprise W. Schnydrig AG d’Unterbäch<br />

dans le canton du Valais. Témoignage<br />

Pour Ivan Schnydrig, artisanat et technique moderne vont de pair.<br />

Car pour rester compétitif en tant qu‘entreprise relativement petite,<br />

il faut allier les deux et convaincre ses clients avec une qualité parfaite.<br />

« Pour nous, il s’agit moins d’efficacité que d‘uniformité de la<br />

surface », répond donc Schnydrig à la question concernant la raison<br />

principale de l’investissement dans l’installation de pistolage automatique.<br />

Avec ses frères Ernst et Leander, ils représentent la troisième<br />

génération à diriger l’entreprise fondée en 1957. Comptant treize collaborateurs,<br />

la menuiserie fabrique des meubles de haute qualité, des<br />

portes d’intérieur sur mesure ainsi que des aménagements intérieurs<br />

modernes.<br />

Découvert chez <strong>HOMAG</strong> Suisse<br />

L’application régulière de la peinture a toujours représentée un défi.<br />

« La moindre déviation dans le guidage du pistolet entraîne des<br />

irrégularités dans la peinture. A la main, on n‘obtient des surfaces<br />

uniformes qu’avec une application excessive », explique Schnydrig,<br />

« c’est pourquoi nous recherchions depuis déjà un certain temps<br />

une solution adéquate. » La direction de la menuiserie l’a finalement<br />

trouvée au salon du bois 2010 de Bâle où <strong>HOMAG</strong> Suisse présentait,<br />

en tant que distributeur autorisé Venjakob, le tout nouveau Ven Spray<br />

Smart. Sa particularité : contrairement aux installations industrielles<br />

de pistolage automatique des surfaces, il est compact et adapté aux<br />

besoins pratiques de l’artisanat même pour ce qui est de la manipulation.<br />

Par exemple, le nettoyage : avec le Ven Spray Smart, les pièces à<br />

usiner passent par une cabine de pistolage fermée – à savoir sur une<br />

bande de papier jetable d’une largeur de 1 700 mm de sorte qu’il n’y<br />

a pas de tapis transporteur à nettoyer. De cette façon, il n’est pas<br />

nécessaire d’acquérir l’habituel dispositif de nettoyage du tapis.<br />

L’opération de laquage en elle-même se déroule elle aussi très proprement<br />

: à l’entrée et à la sortie de la cabine se trouve une paire de<br />

pistolets Airmix qui se déplacent en va-et-vient perpendiculairement à<br />

la direction du tapis. Ce faisant, les pistolets pulvérisent vers le centre<br />

de la cabine. Il est ainsi possible d’aspirer le nuage de peinture de<br />

façon centrale avant qu’il ne se dépose à des endroits indésirables.<br />

Rapide, automatique, précis<br />

« Notre nouvelle installation de pistolage automatique peint les faces<br />

supérieures des pièces à une vitesse d’avance de 2 à 4 m/min –<br />

et atteint en une seule opération parfaitement toutes les surfaces<br />

étroites », confirme Schnydrig. Ceci est possible grâce à la reconnaissance<br />

exacte des contours des pièces au moyen de cellules-photos<br />

installées sur un pont à l‘entrée de la machine. Les informations<br />

collectées à cet endroit permettent aux pistolets de se positionner<br />

exactement lors du passage de la pièce.<br />

« Nous avons ainsi réalisé notre principal objectif d’investissement : la<br />

machine produit des surfaces d’une haute qualité constante même<br />

quand nous travaillons avec des systèmes de peinture pigmentée ou<br />

des peintures métalliques », tel est le bilan que tire Schnydrig après<br />

plus d’un an et demi. L’installation a été mise en service dès fin 2010,<br />

donc juste après le salon du bois de Bâle. « Nous l‘avons planifiée,<br />

installée et mise en service en coopération avec <strong>HOMAG</strong> Suisse et<br />

son partenaire commercial pour notre région, la société Eigenmann<br />

1<br />

INNOVATION | 9<br />

AG », rapporte Schnydrig. Le montage et la mise en service ont été<br />

terminés en seulement une semaine.<br />

Croissance avec Ven Spray Smart<br />

Même si pour la menuiserie Schnydrig, le gain en efficacité n’était<br />

pas la principale préoccupation : les travaux de pistolage manuel<br />

demandant beaucoup de temps sont désormais dans une large<br />

mesure révolus. « Le pistolet à main n’est plus utilisé que pour réaliser<br />

des échantillons et pour le laquage de certains corps collés », selon<br />

le propriétaire. Un autre avantage : aujourd’hui, l’entreprise est en<br />

mesure d’accepter des commandes qui n’auraient pas été possibles<br />

avec le pistolage manuel vu la qualité exigée. Et cette nouvelle s’est<br />

répandue dans la vallée du Rhône. La menuiserie Schnydrig prend<br />

donc également des commandes de sous-traitance provenant des<br />

entreprises artisanales de la région et a ainsi développé un secteur<br />

d’activité supplémentaire.<br />

Contact :<br />

Occasion u nouveau: Machine pour l’Industrie à bois<br />

Montage, Livrasion et Service<br />

Machines nouvelles:<br />

Qualité, service et un bon prix sur les nouvelles<br />

machines sont très importants. Des prix favorables,<br />

des machines robustes et sûres sont les<br />

avantages des machines ZENO broyeur.<br />

Comme expert general représentant de ZENO,<br />

nous avons certainement la solution optimale<br />

pour vos besoins.<br />

<strong>HOMAG</strong> (Schweiz) AG Holzbearbeitungssysteme<br />

Weieracherstrasse 9 | CH-8184 Bachenbülach<br />

Tél. +41 44 872 51 51 | Fax: +41 44 872 51 52<br />

info@homag-schweiz.ch | www.homag-schweiz.ch<br />

Machines d'occasions:<br />

Cherchez vous une machine à bon prix et sûre,<br />

avec haute qualité? Chez nous, vous trouverez<br />

un grand assortiment de machines d'occasions<br />

révisés. Des machines du simple standard jusqu'au<br />

machines CNC. Depuis vingt ans nous<br />

sommes actif dans le monde entier sur toutes<br />

les branches de l'industrie du bois.<br />

Bureau: Bachmann Maschinen AG, Fischingerstrasse 66, CH-8370 Sirnach,Telefon ++41 71 969 44 99, Fax ++41 71 969 44 98<br />

Internet: www.bachmann-maschinen.ch, E-Mail: info@bachmann-maschinen.ch

10 | INNOVATION<br />

Leitz aux salons HOLZ-HANDWERK et fensterbau/frontale 2012<br />

Premières défonceuses Z3-réel pour des courses<br />

maximales et une qualité de fraisage sans éclatement<br />

Leitz élargit sa gamme de fraises à queue PKD avec les nouvelles défonceuses Diamaster PRO 3 et<br />

Diamaster PLUS 3 . La « puissance 3 » signifie réellement 3 couteaux sur toute la longueur utile des<br />

outils assurant ainsi une qualité de fraisage « sans faille ».<br />

Nouvelles défonceuses PLUS 3 et PRO 3<br />

Lors du façonnage et du rainurage avec des défonceuses version<br />

Z3+3, la disposition décalée des couteaux limitait jusqu’à présent<br />

les possibilités d’augmenter la productivité et la qualité de<br />

fraisage. Très souvent, un retravail intensif et des pièces refusées<br />

en étaient la conséquence. Mais maintenant, c’est fini. Grâce à<br />

la nouvelle disposition hélicoïdale des couteaux en Z3-réel, trois<br />

couteaux sont désormais en action sur 100 % de la longueur utile<br />

de l’outil. « La première défonceuse Diamaster Z3-réel pour les diamètres<br />

ne dépassant pas 20 mm réalise, lors du façonnage, des<br />

vitesses d’avance plus élevées de près de 50 %. Indépendamment<br />

de l’épaisseur du matériau, des courses maximales et une<br />

qualité de fraisage sans éclatement sont donc possibles pour tous<br />

les types de panneaux courants. Une révolution en matière de<br />

qualité et de productivité pour la production sur défonceuses et<br />

centres d’usinage CNC et jusqu’à présent unique dans la branche<br />

» explique Ansgar Uhl, responsable produits chez Leitz, à propos<br />

des nouveautés.<br />

Diamaster PRO 3 – le premier choix pour le façonnage sur<br />

machines d’imbrication et installations de lot 1<br />

La nouvelle défonceuse Diamaster PRO 3 pour le façonnage et<br />

le rainurage avec un diamètre de préférence entre 12 et 16 mm<br />

produit, de chaque côté, des arêtes sans éclatement et peut<br />

être réaffutée trois fois. Par rapport au modèle précédent, il est<br />

possible d’augmenter la course de près de 30 % et d’obtenir des<br />

vitesses d’avance plus élevées d’environ 30 %. Désormais, des<br />

avances pouvant atteindre 30 m/min pour les panneaux de particules<br />

et 35 m/min pour les panneaux MDF sont réalisables. Le<br />

problème des coupes manquantes, inévitable du point de vue de<br />

la construction, au niveau du revêtement supérieur des panneaux<br />

Défonceuse PRO 3 sur une application d’imbrication<br />

Défonceuse PLUS 3 lors du façonnage de chants<br />

et les pertes sur le plan de la qualité et de la course des outils<br />

qui en résultent automatiquement est désormais résolu. Avec les<br />

défonceuses à queue PKD traditionnelles de la version Z3+3, les<br />

trois couteaux ne sont véritablement en action que sur env. 50%<br />

de la longueur utile. Pour le reste, il n’y a donc que deux couteaux<br />

qui fonctionnent, cause du problème mentionné précédemment.<br />

Jusqu’à présent, c’était en fait une question de chance de faire<br />

concorder le revêtement des panneaux avec les zones des<br />

couteaux présentant le nombre complet de dents afin d’exploiter<br />

pleinement la puissance et la course de la défonceuse.<br />

La solution haut de gamme pour le pré-fraisage et la finition<br />

à la fraise<br />

La défonceuse Diamaster PLUS 3 , qui peut être réaffutée douze<br />

fois, fournit en continu Z3 sur toute la longueur utile, fait unique<br />

dans la branche pour la gamme de diamètre jusqu‘à 20 mm.<br />

Comme pour Diamaster PRO 3 , la technologie Z3-réel assure<br />

également dans le cas du Diamaster PLUS³ une course supérieure<br />

de près de 20% par rapport au Diamaster PLUS Z3+3 traditionnel<br />

et de près de 50% par rapport au Diamaster QUATTRO<br />

Z2+2. Le Diamaster PLUS 3 est donc prédestiné pour le façonnage<br />

sur les centres d’usinage disposant de la technologie laser pour<br />

les chants. Il garantit une qualité parfaite des surfaces étroites à<br />

chanfreiner. Dans la version DFC ® - Dust Flow Control avec guidage<br />

actif des copeaux, il est possible de renoncer totalement, sur<br />

les centres d’usinage CNC disposant d’une unité de placage des<br />

chants, au cycle de nettoyage avant l’encollage des chants qui,<br />

habituellement, demande beaucoup de temps après l’opération<br />

de fraisage.<br />

L’entreprise<br />

Fondé en 1876 à Oberkochen / Allemagne du sud, le groupe<br />

Leitz est le leader mondial des outils professionnels pour<br />

l’usinage du bois par enlèvement de copeaux, des dérivés du<br />

bois, des matières plastiques et des matériaux composites.<br />

La gamme de produits englobe tout l’assortiment d’outils de<br />

précision utilisés sur machine. Sous forme d’un pack complet de<br />

prestations de service et de conseil, les 3 500 collaborateurs de<br />

Leitz partagent toute leur expérience dans le domaine des outils<br />

d’usinage avec les clients – et réalisent ainsi jour après jour les<br />

idéaux d’un solutionneur complet et d’un prestataire producteur.<br />

Leitz livre ses produits et prestations de service dans plus<br />

de 150 pays. L’entreprise est présente avec des sociétés de<br />

production et des ateliers de fabrication rapide sur les cinq<br />

continents tandis que des sociétés de distribution et de service<br />

ainsi qu’un réseau très dense d’environ 200 bureaux de s.a.v.<br />

garantissent la proximité client dans plus de cent pays du monde<br />

entier.<br />

INNOVATION | 11<br />

Moins de coûts et des processus plus efficaces grâce<br />

au revêtement haute performance de Leitz<br />

La raréfaction des matières premières au niveau mondial et la forte<br />

hausse des coûts de matériaux qui en résulte incitent à rechercher<br />

de nouvelles idées. La solution proposée par Leitz s’appelle le<br />

revêtement haute performance. Dès avril 2011, Leitz investissait<br />

au siège de l’entreprise à Oberkochen dans un centre de compétence<br />

en revêtement pour faire avancer le développement de<br />

revêtements destinés spécialement aux applications relatives au<br />

bois et ainsi pouvoir proposer aux clients les meilleures solutions<br />

possibles pour leurs processus d’usinage. Le résultat du revêtement<br />

haute performance est une qualité de coupe de haut niveau<br />

et durable offrant une longévité 3 à 5 fois supérieure à celle des<br />

lames sans revêtement. Fait absolument nouveau, Leitz s’est<br />

attaqué au revêtement des outils en alliage dur. Des revêtements<br />

nouveaux, nanostructurés, spécialement conçus pour les<br />

opérations d’usinage du bois atteignent une degré de dureté de<br />

plus de 4 000 HV, augmentant ainsi considérablement la longévité<br />

des lames. Les résultats des essais d’usinage par enlèvement de<br />

copeaux le prouvent. Les lames avec revêtement ne présentent<br />

environ qu’un quart de l’usure des alliages sans revêtement. De<br />

combien la durée de vie sera effectivement prolongée dépend de<br />

chaque cas d’application et des exigences en qualité du client.<br />

Mais dans tous les cas, une longévité multipliée par deux est tout<br />

à fait réaliste.<br />

Leitz a donc franchi une étape supplémentaire dans la réalisation<br />

de son objectif de proposer une gamme complète d’outils avec<br />

revêtement pour l’usinage du bois massif. Actuellement, la palette<br />

d‘outils avec revêtement va des porte-lames de rabotage, des outils<br />

mini-queue, des défonceuses jusqu’aux couteaux et disques<br />

en passant par les forets.<br />

Le domaine raboter et profiler comprend des porte-lames de<br />

rabotage hydro Turbo-Plan pour le dégrossissage et la finition<br />

à de très hautes vitesses d‘avance allant de 160 à 360 m/min,<br />

des fraises massives HL pour profiler les panneaux de lambris,<br />

des défonceuses et porte-lames mini-queue pour la réalisation<br />

d’aboutages autobloquants et spécialement pour les assemblages<br />

en queue d’aronde ainsi que le porte-lame mini-queue<br />

hydro TurboHawk avec lame circulaire. Le revêtement Marathon<br />

permet, dans ce cas, d’obtenir une longévité quatre fois supérieure<br />

aux versions HS en matériau dur. Parmi les défonceuses,<br />

mentionnons spécialement la fraise d’ébauche et de finition<br />

hélicoïdale pour le façonnage et le rainurage de haute qualité. Ceci<br />

permet de longues courses en particulier dans les bois massifs<br />

et les lamellés. Le foret hélicoïdal Marathon pour percer des trous<br />

très profonds sans vidage intermédiaire convient spécialement<br />

pour la réalisation d‘alésages de raccordement et de chevilles<br />

dans la production de meubles, de cadres et de fenêtres. Grâce<br />

au revêtement Marathon, la longévité est accrue et la pointe de<br />

centrage extra longue permet de positionner exactement le foret<br />

même sur des surfaces d‘appui inclinées. Leitz est présent dans<br />

le domaine des couteaux et des disques avec une large gamme<br />

de lames de rabot, de lames de rabot retournables et de disques<br />

à revêtement.<br />

Le programme d’outils à revêtement de Leitz s’adresse en premier<br />

lieu aux professionnels travaillant le bois massif. On obtient une<br />

nette amélioration de la longévité dans le domaine du rabotage,<br />

du perçage et du fraisage sur les machines CNC et les machines<br />

de défilement ainsi qu‘au niveau de l‘usinage des dentures. Les<br />

résultats sont époustouflants.<br />

Avec la gamme élargie d’outils à revêtement présentée lors du<br />

salon des métiers du bois à Nuremberg, Leitz poursuit de façon<br />

systématique son but de développer de meilleures solutions en<br />

termes d‘outils de coupe.<br />

Contact :<br />

Leitz GmbH<br />

CH-5600 Lenzburg | Hardstrasse 2 | Postfach 448<br />

Urs Moser<br />

Geschäftsführer<br />

Tél. +41 62 886 39 39<br />

umoser@leitz.org | www.leitz.org<br />

Fig. à gauche : porte-lame de<br />

rabotage hydro TurboPlan<br />

Fig. au milieu : outils à queue<br />

VHW Marathon<br />

Fig. à droite : défonceuses miniqueue<br />

Marathon

12 | INNOVATION<br />

Le bestseller de WEEKE – le centre d’usinage CNC vertical BHX 055<br />

« Pour rien au monde nous ne rendrions la machine » !<br />

Rares sont les innovations de ces dernières années ayant conquis le marché aussi rapidement que<br />

les machines de la série BHX 050/055 de WEEKE. 900 jours s‘étaient à peine écoulés depuis leur<br />

lancement lors du salon LIGNA 2009 que le 1 000e exemplaire du centre d’usinage CNC se trouvait<br />

déjà chez le client. La tendance ne faiblit pas – et cela pour de bonnes raisons comme le montrent les<br />

expériences des premiers utilisateurs suisses.<br />

Claudia Bietenholz et Marc Monticelli<br />

près du nouveau BHX 055 de WEEKE<br />

Avec le nouveau centre d’usinage, WEEKE comble une lacune du<br />

marché des installations CNC en proposant un segment d’entrée<br />

de gamme particulièrement prometteur. Cette machine est le fruit<br />

d’une stratégie de développement visant à répondre aux exigences<br />

des petites et moyennes entreprises. « Outre l’encombrement<br />

réduit, inférieur à 5 m² », explique Werner Brinkhaus, responsable<br />

de la gestion de produits CNC chez WEEKE Bohrsysteme GmbH,<br />

« ce multi-talent se démarque des autres machines CNC par un<br />

système de commande simple tout en proposant toutes les techniques<br />

principales d’usinage – spécialement pour la production de<br />

carcasse. Nous parlons ici d’un concept de machine ne nécessitant<br />

pas de préparation. Le second avantage déterminant est le prix<br />

», ajoute Brinkhaus en poursuivant : « Même si le label de qualité<br />

Made in Germany est souvent associé à des prix élevés, cette<br />

machine offre un rapport qualité-prix absolument intéressant. En<br />

limitant la gamme d’options proposées, cela a permis une standardisation<br />

et donc de réduire les coûts. La grille tarifaire qui en résulte<br />

trouve parfaitement sa place dans le segment de marché des CNC<br />

d’entrée de gamme. Dans le monde entier ! »<br />

Forte demande des clients PRACTIVE<br />

Peter Niederer, directeur de <strong>HOMAG</strong> Suisse SA, confirme cette<br />

évaluation : « Ce sont en particulier les entreprises de petite taille<br />

qui apprécient les avantages du nouveau centre d’usinage CNC et<br />

la demande est forte dans ce secteur. Notre partenaire commercial<br />

PRACTIVE, la société Eigenmann AG de Dietfurt, a convaincu les<br />

premiers clients il y a trois ans, dès le lancement sur le marché. »<br />

La machine est également en service dans la menuiserie Monticelli<br />

à Bertschikon. Cette entreprise créée en 2000 réalise, avec au total<br />

trois collaborateurs, des aménagements intérieurs complets pour<br />

ses clients. Sans le BHX 055, ce ne serait pratiquement pas possible<br />

vu le volume croissant des commandes, confirme le patron,<br />

Marc Monticelli. « L’entreprise Eigenmann avait attiré notre attention<br />

sur le nouveau centre d’usinage et nous avons décidé, il y un peu<br />

plus d’un an et demi, de réaliser l’investissement. Nous espérions<br />

réduire ainsi de moitié le temps de tous les usinages, également<br />

des usinages CNC. En fait, maintenant, pour le même travail il ne<br />

nous faut plus qu’environ un cinquième du temps initial ! »<br />

Simple, rapide et précis<br />

Cependant, la cadence d’usinage n’est pas le seul facteur déterminant.<br />

A ceci s’ajoute la manipulation très simple, compréhensible et<br />

intuitive de la machine. « Au départ, nous pensions que la programmation<br />

serait plus compliquée et nous prendrait plus de temps »,<br />

explique Monticelli qui fut, dès le début, positivement surpris : «<br />

C’est vraiment très facile de programmer la machine, même pour<br />

un opérateur sans formation de menuisier. » Aujourd’hui, le BHX<br />

055 réalise, au sein de la production de la menuiserie, rapidement<br />

et en une seule opération ce pour quoi il fallait auparavant plusieurs<br />

Werkzeuge & Maschinen 9615 DIETFURT<br />

Scie circulaire T60 / T75<br />

Centre d’usinage<br />

Weeke<br />

BHX 050 /<br />

BHX 055<br />

Ponceuse<br />

Bütfering<br />

SWT 124 RC<br />

– Partenaire de Homag (Suisse) SA<br />

Dégauchisseuse T54<br />

Raboteuse T45<br />

vivre la perfection!<br />

Plaqueuse de chants<br />

Brandt Highflex 1220<br />

Scie à panneaux horizontale<br />

Holzma HPP 250<br />

INNOVATION | 13<br />

Arrangez-vous avec nous pour une démonstration, nous nous<br />

réjouissons de vous accueillir et vous conseiller !<br />

EIgEnMann ag Werkzeuge & Maschinen, Feldeck 11, CH-9615 Dietfurt, Tel. 071 982 88 88, Fax 071 982 88 99, info@eigenmannag.ch, www.eigenmannag.ch<br />

EIGENMANN<br />

WERKZEUGE<br />

MASCHINEN<br />

Toupie T12 / T27<br />

JET<br />

DIETFURT

14 | INNOVATION<br />

Convaincu du nouveau centre d’usinage CNC :<br />

Christian Amman, chef de production chez Stekon AG<br />

séquences de travail sur différentes machines ou appareils. « Et<br />

ceci », souligne Monticelli, « avec une précision difficile à obtenir<br />

avec le travail manuel traditionnel. » Un avantage qui a en même<br />

temps un effet positif sur la longévité des outils : « Notre machine<br />

est entièrement équipée depuis le début et jusqu’à maintenant il<br />

n’a pas encore été nécessaire de changer des outils. »<br />

Après un an et demi d’utilisation pratiquement quotidienne, le bilan<br />

est donc positif : « Rien qu’en prenant l’économie de temps en<br />

compte, la machine remplace un peu plus d’une personne dans<br />

la production que, sinon, nous aurions dû embaucher depuis<br />

longtemps. Ne serait-ce que pour cette raison, nous disons en<br />

résumé : «Pour rien au monde nous ne rendrions la machine ! »<br />

Fort potentiel également comme machine d’appoint<br />

L‘expérience d’un autre client d’Eigenmann AG, la société Stekon<br />

AG à Eschenbach, montre que l’investissement dans le centre<br />

d’usinage compact est également rentable pour les entreprises<br />

utilisant déjà une installation CNC. Avec actuellement 24 collaborateurs,<br />

cette entreprise fondée en 1981 produit des meubles de haute<br />

qualité pour l’aménagement intérieur, principalement de locaux<br />

commerciaux, ainsi que des installations de sécurité spéciales telles<br />

que des guichets de banque et des systèmes de guichets transactionnels.<br />

« Lorsque nous avons découvert le BHX 055 lors du<br />

Salon du bois de Bâle en 2010, nous avons été très vite intéressés<br />

», raconte Christian Amman, chef de production chez Stekon AG,<br />

« car notre grande machine CNC horizontale était pratiquement<br />

en service en permanence. Nous recherchions donc une machine<br />

d’appoint adéquate. Le BHX nous a semblé bien convenir d’autant<br />

que nous espérions pouvoir réaliser de nombreuses opérations de<br />

façon plus rentable grâce à la manipulation simple et aux temps de<br />

réglage courts. »<br />

Et dans la pratique, les espérances ont-elles été remplies ? « Oui<br />

», confirme Amman, « le rapport coûts-temps du BHX 055 nous<br />

convainc tous les jours de nouveau. Nous avons créé un centre<br />

de coûts spécialement pour le centre d’usinage vertical qui nous<br />

permet de prouver clairement que le BHX 055 est moins onéreux<br />

pour l’exécution de nombreuses opérations que notre grande<br />

installation CNC – et ceci avec la même précision. » D’ailleurs,<br />

Stekon AG avait déjà pris une décision préliminaire aussitôt après<br />

la visite du Salon du bois de Bâle. Le bon rapport qualité-prix de la<br />

machine Weeke n‘a pas été le seul facteur déterminant, sa haute<br />

compatibilité avec d’autres systèmes a joué également un grand<br />

rôle. Le BHX 055 a pu être facilement et rapidement intégré dans le<br />

réseau de l’entreprise. « C’est pourquoi nous n’avons pas réfléchi<br />

longtemps et n’avons même pas vérifié s’il y avait d’autres produits<br />

possibles comme alternative », confirme Amman. Cette rapidité<br />

dans la décision s’est rentabilisée : « Le BHX 055 fournit du bon<br />

travail dans notre entreprise en complétant notre machine CNC<br />

horizontale de façon optimale. Après avoir adapté en conséquence<br />

les programmes, nous pouvons aujourd’hui transférer les pièces<br />

à usiner facilement d’un système à l’autre ce qui augmente notre<br />

flexibilité. En un mot : si c’était à refaire, nous achèterions la même<br />

machine. »<br />

Contact :<br />

<strong>HOMAG</strong> (Schweiz) AG Holzbearbeitungssysteme<br />

Weieracherstrasse 9 | CH-8184 Bachenbülach<br />

Tél. +41 44 872 51 51 | Fax: +41 44 872 51 52<br />

info@homag-schweiz.ch | www.homag-schweiz.ch<br />

Eigenmann AG<br />

Werkzeuge und Maschinen<br />

Feldeck 11<br />

CH-9615 Dietfurt<br />

Une beauté parfaite pour la cuisine<br />

INNOVATION | 15<br />

Veriset généralise le chant au laser dans sa production<br />

Veriset est l’un des premiers fabricants de meubles de cuisine au monde à miser sur les chants<br />

au laser pour plus de 80 décors de façade. Veriset devient ainsi leader dans le développement et<br />

l’utilisation de cette technologie innovante. L’application au laser permet de fusionner chant et<br />

panneau en une seule unité donnant ainsi à l’ensemble un look de haute qualité sans joint.<br />

Dès avril 2011, Veriset faisait figure de pionnier en introduisant<br />

en Suisse le chant au laser – se limitant, certes, tout d’abord à la<br />

gamme des produits brillants. Depuis le 1er janvier 2012, le fabricant<br />

de meubles de cuisine de Suisse centrale table désormais<br />

systématiquement sur cette technologie, révolutionnaire pour la<br />

filière bois, puisqu’elle est dorénavant standard pour toutes les<br />

surfaces en résine synthétique. En utilisant la technologie <strong>HOMAG</strong><br />

du laser à diode, l’objectif de Veriset est de développer un processus<br />

d’usinage des chants plus robuste et plus efficace qu‘avec<br />

l‘encollage PU.<br />

La Miss Suisse parmi les cuisines<br />

Déjà les surfaces traditionnelles en résine synthétique de Veriset<br />

présentaient un joint entre le chant et le panneau à peine visible.<br />

Désormais, le chant au laser fait totalement disparaître cet interstice<br />

vraiment minimal en faisant fusionner chant et panneau en une<br />

seule unité. Avec un effet sensationnel : les façades des meubles de<br />

cuisine donnent l’impression d’être d’un seul bloc. Veriset franchit<br />

ainsi une nouvelle étape en termes de qualité des chants et fait de<br />

ses cuisines de véritables reines de beauté.<br />

Supériorité fonctionnelle<br />

Outre la splendide esthétique, les chants au laser de Rehau<br />

qu’utilise Veriset ont également des avantages fonctionnels. Ainsi,<br />

les défauts qui jusqu‘à présent résultaient de l‘emploi de colle et<br />

entraînaient salissure et jaunissement ont désormais disparus. De<br />

plus, l‘absence de joint facilite le nettoyage. Sans oublier non plus<br />

l’avantage que cela représente pour la longévité d‘une cuisine étant<br />

donné que les façades sont extrêmement résistantes à la vapeur, la<br />

chaleur et l‘humidité.<br />

Le rayon laser qui fait la différence<br />

Le chant est apposé sur la pièce à usiner puis le laser à diode<br />

hautement performant de l’installation <strong>HOMAG</strong> laserTec fond la<br />

couche fonctionnelle située sur la face arrière. Le chant est ensuite<br />

pressé sur la pièce pour former une unité durable et sans joint avec<br />

le panneau porteur. Il n’y a donc plus aucun joint visible qui pourrait<br />

déranger cette parfaite esthétique. En outre, ce procédé permet<br />

d’obtenir une fiabilité encore plus élevée en termes de processus.<br />

Contact ::<br />

Photo de gauche : au début, la technologie au laser<br />

n’était utilisée que pour les façades brillantes<br />

Photo de droite en haut : le siège de Veriset<br />

Küchen AG à Root, Lucerne<br />

Photo de droite en bas : l’unité au laser et un<br />

magasin rempli de chants d’une <strong>HOMAG</strong> KFL 610<br />

power line chez Veriset Küchen AG<br />

<strong>HOMAG</strong> (Schweiz) AG Holzbearbeitungssysteme<br />

Weieracherstrasse 9 | CH-8184 Bachenbülach<br />

Tél. +41 44 872 51 51 | Fax: +41 44 872 51 52<br />

info@homag-schweiz.ch | www.homag-schweiz.ch<br />

Veriset Küchen AG<br />

Hauptsitz | Oberfeld 8 | 6037 Root-Luzern<br />

Tél.: +41 41 455 46 00 | Fax: +41 41 455 47 00<br />

info@veriset.ch | www.veriset.ch

16 | INNOVATION<br />

Grand investissement SORB TECH<br />

La tranquillité est source de force<br />

« La perfection en bois », telle est la devise de la menuiserie Schneider de Pratteln. Et qui veut la perfection,<br />

ne doit accepter aucun compromis au niveau de la qualité et de l’équipement. C’est pourquoi,<br />

à l’occasion du 75e anniversaire de l‘entreprise, celle-ci a investi aussi bien dans un nouveau hall de<br />

production que dans de nouvelles technologies d‘usinage de <strong>HOMAG</strong> <strong>Group</strong>, dont pas moins de trois<br />

grosses machines dotées de l‘innovante structure de base SORB TECH.<br />

<strong>HOMAG</strong> BMG 611<br />

HOLZMA HPP 530 BüTFERING SWT 956<br />

Qu’il s’agisse de la découpe, du fraisage ou du ponçage :<br />

l‘usinage de panneaux haute densité nécessite des machines<br />

particulièrement puissantes. Cependant, une force importante et<br />

des mouvements rapides libèrent énormément d‘énergie provoquant<br />

des oscillations et des vibrations indésirables dans le corps<br />

de la machine – du moins dans les constructions traditionnelles<br />

en acier. Il en est autrement pour les machines pourvues d’une<br />

structure de base en SORB TECH.<br />

Stabilité et précision<br />

Avec SORB TECH, <strong>HOMAG</strong> <strong>Group</strong> a développé un matériau pour<br />

machine supérieur en tous points aux constructions conventionnelles<br />

en acier. Les principaux avantages : avec SORB TECH,<br />

les bâtis de machine sont fabriqués d’un seul tenant sans joint<br />

soudé. Grâce à sa masse importante, le matériau minéral renforcé<br />

par des fibres garantit un maximum de stabilité et absorbe les vi-<br />

brations et oscillations 2,5 fois mieux que l’acier. Un autre progrès :<br />

les machines en SORB TECH nécessitent pour leur production<br />

environ 60 % d’énergie primaire en moins que les constructions<br />

traditionnelles en acier.<br />

Qu’est-ce qui a convaincu une entreprise n’acceptant aucun<br />

compromis comme la menuiserie Schneider dans SORB TECH ?<br />

« En premier lieu, les excellents résultats sur le plan de la qualité<br />

et de la précision », répond Mathias Höferlin, responsable du<br />

secteur Systemtech de la menuiserie Schneider, en ajoutant : « Le<br />

matériau absorbe pratiquement toutes les oscillations même dans<br />

le cas d’usinages complexes sur de grandes surfaces et de fortes<br />

accélérations des outils. Nous sommes ainsi sûrs d’avoir constamment<br />

une bonne stabilité et la meilleure qualité au niveau des<br />

surfaces malgré des types de matériaux très différents. »<br />

Il est vrai qu’avec ses quelque 80 collaborateurs, l’entreprise<br />

traite une variété inhabituelle de matériaux. En effet, la gamme<br />

de prestation de la menuiserie Schneider englobe aussi bien<br />

les aménagements intérieurs de haute qualité que la fabrication<br />

de fenêtres ainsi que la production de portes coupe-feu<br />

et d’éléments acoustiques, sans oublier les produits spéciaux<br />

destinés à la construction de véhicules. « Souvent, nous devons<br />

travailler des panneaux sandwich particulièrement exigeants avec<br />

une âme relativement tendre mais des parois très dures – par<br />

exemple en aluminium », explique Höferlin.<br />

SORB TECH en trois exemplaires<br />

Afin d’améliorer de façon systématique la qualité et la perfection<br />

des surfaces de ses produits et des pièces de sous-traitance,<br />

la menuiserie Schneider a investi carrément dans trois nouvelles<br />

machines importantes avec bâti en SORB TECH. Outre d’autres<br />

solutions <strong>HOMAG</strong>, les machines suivantes sont désormais en<br />

service :<br />

• une scie HOLZMA HPP 530 reliée à un stockeur de panneaux<br />

BARGSTEDT TLF 420,<br />

• une SWT 956 / RQEHQ de Bütfering<br />

• une plaqueuse de chants Highflex 1650 de Brandt incluant le<br />

système de retour ZHR 05 de LIGMATECH<br />

• une BAZ Venture 23 XXL de <strong>HOMAG</strong><br />

• et le centre d’usinage CNC BMG 611 de <strong>HOMAG</strong>.<br />

Assembler<br />

avec profil<br />

Clamex P<br />

Ancrage immédiat par engagement dans la<br />

rainure profilée, sans colle ni vis<br />

Montage de la pièce de jonction sans outil,<br />

à la main et en un clin d’œil<br />

Meubles démontables sans gros capuchons<br />

protecteurs pour un design moderne<br />

Les éléments d’assemblage montés à fleur<br />

permettent de nouveaux concepts de réalisation,<br />

de transport et de montage<br />

Un investissement valant doublement le coup grâce<br />

à un gain de temps et une différenciation notables<br />

Lamello AG | Verbindungstechnik | Hauptstrasse 149 | CH–4416 Bubendorf<br />

Tel. 061 935 36 36 | Fax 061 935 36 06 | info@lamello.com | www.lamello.com<br />

INNOVATION | 17<br />

L’investissement ne se rentabilise pas seulement du point de vue<br />

des améliorations obtenues au niveau de la qualité. « Grâce au<br />

fonctionnement absolument stable, nous pouvons aujourd’hui<br />

utiliser régulièrement des outils plus importants. La structure de<br />

base, le guidage ainsi que tous les axes et toutes les unités des<br />

machines SORB TECH s’harmonisent parfaitement les uns avec<br />

les autres. Ceci augmente la précision tout en ménageant les<br />

outils », confirme Höferlin. « Bien que les usinages soient de plus<br />

en plus complexes et volumineux, les coûts de maintenance et de<br />

remplacement des outils ont nettement diminué. »<br />

SORB TECH nettement en tête dans les comparaisons<br />

Le bilan de la menuiserie Schneider est clair et net : « Au début,<br />

nous étions sceptiques et n’étions pas sûrs que ce soit une<br />

bonne solution de miser dès le départ sur la nouvelle technologie<br />

<strong>HOMAG</strong> pour trois grosses machines », raconte Höferlin. A<br />

présent, il se réjouit d’avoir pris cette décision. « L’effet positif<br />

de SORB TECH est tout à fait palpable, pour nous et pour nos<br />

clients. Nous avons pu améliorer la qualité de nos produits et la<br />

maintenir de façon constante à un très haut niveau. »<br />

Contact :<br />

<strong>HOMAG</strong> (Schweiz) AG Holzbearbeitungssysteme<br />

Weieracherstrasse 9 | CH-8184 Bachenbülach<br />

Tél. +41 44 872 51 51 | Fax: +41 44 872 51 52<br />

info@homag-schweiz.ch | www.homag-schweiz.ch<br />

Systemtech Schneider AG<br />

Meierhofweg 9 | CH-4133 Pratteln<br />

Tél: +41 61 821 47 92 | Fax: +41 61 821 37 11<br />

m.hoeferlin@systemtech.ch | www.systemtech.ch

18 | INNOVATION<br />

Fabrication au millimètre près des éléments de toiture de la plus grande coupole en bois d’Europe<br />

Une construction en bois digne de tous<br />

les superlatifs<br />

Interview avec Armin Röhm, directeur du domaine d’activité bois et construction modulaire, Pratteln, CH<br />

Monsieur Röhm, pourriez-vous nous donner quelques<br />

indications concernant votre entreprise ?<br />

Röhm : « Le groupe Häring, entreprise familiale depuis plus de<br />

130 ans comptant environ 300 collaborateurs dans le monde entier,<br />

comprend au total six domaines d’activité différents. L’un d’entre<br />

eux est la société Häring Holz und Systembau AG en Suisse – une<br />

entreprise forte d’un très grand facteur d’innovation. Notre branche<br />

Bois et construction modulaire, dont les faiseurs se consacrent avec<br />

beaucoup de passion à la construction en bois, emploie actuellement<br />

au siège de la maison-mère à Pratteln dans le canton de Bâle 70<br />

collaborateurs dont, chose rare, un nombre élevé de 10 apprentis<br />

charpentiers répartis sur les trois années de formation. »<br />

Auriez-vous la gentillesse de nous citer quelques chiffres à<br />

propos du projet Saldome II qui a beaucoup fait parler de lui<br />

dans le monde ?<br />

Röhm : « Les deux coupoles en bois, Saldome I et II, ont été<br />

construites dans notre entreprise ou plus exactement les éléments<br />

pour ces gigantesques ossatures en bois ont été fabriqués dans<br />

l‘usine Häring. Ces deux bâtiments tout à fait exceptionnels servent<br />

aux Salines Suisses du Rhin à entreposer le sel. Saldome II, dont la<br />

construction a commencé en août 2011 et qui a été officiellement<br />

inauguré le 14 mai 2012, ou plutôt mis en service, a un diamètre de<br />

120 m et une hauteur de 32 m. La superficie du toit est de 14 500 m².<br />

Il a fallu relever d’énormes défis tant sur le plan de la construction<br />

que de la logistique – nos sept monteurs, qui n’avaient que douze<br />

semaines pour l’opération, ont dû dresser l’ensemble de la construction<br />

de forme libre absolument sans aucun support. Le Saldome II<br />

est constitué de poutres en arc (BLC), assemblées par des nœuds<br />

métalliques, et d‘éléments de toiture recouverts de panneaux OSG et<br />

Cetris. La taille moyenne des éléments arqués des deux côtés est de<br />

13,00 m x 2,30 m et le poids d‘un élément représente environ 900<br />

kilogrammes. »<br />

Tous les éléments destinés au Saldome II ont-ils été fabriqués<br />

sur la machine WEINMANN ?<br />

Röhm : « Oui, les 639 segments de toiture qui constituent le bâtiment<br />

ont été fabriqués sur la machine WEINMANN composée de trois<br />

stations de fabrication d’éléments associées à un pont multifonction<br />

WMS 150 travaillant en 2 x 8 avec une capacité de 15 à 20 éléments<br />

par jour. Chaque équipe comprenait trois collaborateurs. S’il avait fallu<br />

fabriquer les éléments de façon conventionnelle, nous aurions été obligés<br />

d’embaucher huit intérimaires pendant la phase de production.<br />

Le grand avantage de cette méthode de fabrication réside dans le<br />

fait que tous les éléments sont produits à sec et que, dès qu’ils sont<br />

terminés, ils peuvent recevoir un revêtement spécial étanche. Ils ont<br />

été ensuite transportés dans les délais impartis sur le chantier pour<br />

y être montés et enfin, il ne restait plus, comme dernière opération,<br />

qu’à étancher les joints des éléments. »<br />

Dans quelle mesure le déroulement de la production et les<br />

processus ont-ils changé depuis l’installation de la machine<br />

WEINMANN ?<br />

Röhm : « Cette installation permet de produire différents types<br />

d’éléments couvrant une large fourchette d’usinages. De la construction<br />

classique à montants avec parement double-peau aux panneaux<br />

en bois massif d’une épaisseur pouvant atteindre 60 mm en passant<br />

par les éléments à membrures à parement simple, tout ce qui ne<br />

dépasse pas les dimensions maximales d‘usinage de 3,80 m x 13 m<br />

est fabriqué sur la machine. A mon avis, le grand avantage d’une telle<br />

installation ne réside pas seulement dans la flexibilité en termes de<br />

possibilités d’usinage mais aussi dans la transmission continue des<br />

données informatiques. Cela ne pose aucun problème de produire<br />

également en lot 1. Nous en avons fait clairement l’expérience lors du<br />

projet Saldome II où, grâce à l’interface WuP (format de données de<br />

Weinmann und Partner), toutes les données de chaque élément du<br />

Saldome II ont pu être transmises directement à la machine. Cela a<br />

représenté une énorme économie de temps au niveau de la production<br />

tout en garantissant par ailleurs le respect des tolérances de<br />

fabrication souhaitées. »<br />

A quelles exigences particulières au niveau de la production<br />

avez-vous été confronté en raison de l’architecture de la<br />

coupole ?<br />

Röhm : « En fait, le plus grand défi a été de définir une méthode pour<br />

réaliser les éléments arqués. Une spécialité de notre installation, très<br />

certainement unique dans le monde, est l’option de pouvoir usiner<br />

des éléments arqués présentant une courbure pouvant atteindre 400<br />

mm. Dans ce but, les unités d’usinage pour scier, agrafer et clouer<br />

ont été montées flottantes de manière à pouvoir s’adapter au contour<br />

de l’élément. Cette solution que les ingénieurs de WEINMANN ont<br />

concoctée spécialement pour ce projet a permis de réaliser des<br />

cycles d’env. 30 minutes par élément (manutention comprise) ce qui<br />

a contribué à réduire énormément les délais de livraison. »<br />

Comment les opérateurs ont-ils accepté la nouvelle machine ?<br />

Röhm : « Pour ce qui est de l’ergonomie, le pont WEINMANN est<br />

très avantageux – il n’est plus nécessaire de travailler sur les stations<br />

en position courbée car c’est la WMS qui se charge de tous les<br />

usinages difficiles. De même, le tri et la préparation des matériaux, qui<br />

d‘habitude se faisaient manuellement, ont disparu.<br />

Le temps nécessaire sur le plan de la logistique est minimal. Etant<br />

donné qu’il est possible de déposer des panneaux bruts sans<br />

contremarque, la prédécoupe et le tri des charges de panneaux optimisées<br />

n’est pas nécessaire – de même pour le stockage temporaire<br />

des piles de panneaux réservées, ce qui élimine presque complètement<br />

le risque qu‘ils soient abîmés. Même les usinages spéciaux<br />

supplémentaires, tels que l’encollage entièrement automatique avec<br />

des systèmes PU monocomposant, le fixage avec des agrafes, des<br />

clous et des étiquetages de lignes, ainsi que les inscriptions, peuvent<br />

être également réalisés de façon entièrement automatique par le pont<br />

multifonction. Pendant que les opérations se déroulent sur la machine,<br />

notre personnel peut exécuter des tâches logistiques comme<br />

par exemple s’occuper de la mise à disposition des matériaux ou<br />

lire les plans, agrafer les magasins de changement et recharger en<br />

clous. Jusqu’à présent, l’écho est tout à fait favorable de la part des<br />

opérateurs. »<br />

Êtes-vous satisfait de la qualité des éléments produits ?<br />

Röhm : « Permettez-moi tout d’abord de préciser que la machine<br />

structure les processus de production. Ils deviennent donc transparents<br />

et planifiables ce qui représente pour nous un avantage au<br />

INNOVATION | 19<br />

niveau du calcul des coûts en amont et a posteriori. Ce qui est très<br />

positif, c’est l’incroyable précision qu’affichent les éléments. Même<br />

dans le cas des parements multicouches des panneaux, nous<br />

n’avons eu aucun écart de plus d’un millimètre ! »<br />

Comment évaluez-vous les exigences qui seront posées à<br />

l’avenir en Suisse au secteur de la construction en bois ?<br />

Röhm : « L’évolution va inéluctablement vers l’automatisation. Les<br />

exigences envers les entreprises ne cessent de croître et également<br />

la pression au niveau des délais augmente de plus en plus. Même<br />

aujourd’hui, il n’est pas possible de réaliser des éléments de cloison<br />

et de toiture d’une haute qualité constante et de la plus grande précision<br />

sur le plan des dimensions sans avoir un degré de préfabrication<br />

très avancé. »<br />

Avez-vous désormais élargi vos activités aux pays voisins ou<br />

vous concentrez-vous uniquement sur la Suisse ?<br />

Röhm : « Bien au contraire – nous ne sommes pas seulement un<br />

fournisseur d’éléments pour les menuiseries et charpenteries suisses<br />

qui, par manque de place ou pour des raisons de saturation des capacités,<br />

ne sont pas en mesure de produire suffisamment de pièces<br />

pour les grosses commandes, nous livrons également de plus en<br />

plus le marché français. La loi promulguée par le gouvernement français<br />

concernant la construction durable et l’efficience énergétique qui<br />

entre en vigueur à partir de 2013 est accompagnée de subventions<br />

s’élevant à 600 milliards d’euros et s’applique tout d’abord jusqu’en<br />

2020, ce qui nous offre de nouveaux débouchés en France. Grâce<br />

à l’installation WEINMANN, nous sommes désormais en mesure de<br />

produire pour le marché français sans impact sur les coûts. Vu le<br />

boom auquel la construction en bois doit s’attendre en raison de sa<br />

pérennité, nos partenaires commerciaux en France, pour qui la réorientation<br />

vers une construction à basse consommation est quelque<br />

chose de nouveau, cherchent à mettre en place des partenariats<br />

fiables avec des spécialistes de la construction modulaire en bois des<br />

pays voisins. »<br />

Quels ont été les critères de décision au sein de l’entreprise<br />

qui ont joué en faveur de l’investissement dans une installation<br />

de fabrication d’éléments ?<br />

Röhm : « Ces dernières années, le niveau des commandes a été bon<br />

et lorsque WEINMANN Holzbausystemtechnik GmbH a proposé à<br />

l‘automne 2010 une solution appropriée pour produire les éléments<br />

arqués du Saldome, nous avons très vite compris que cet investissement<br />

était nécessaire et qu’il fallait absolument le réaliser. Et ceci tout<br />

en sachant déjà qu’en décembre 2012 nous devrons démonter toute<br />

l’installation pour la remonter ensuite dans une nouvelle usine située<br />

à 20 kilomètres dans la localité d’Eiken. Cela ne veut pas pour autant<br />

dire que nous ne nous soyons pas informés auparavant de façon<br />

approfondie et que nous n’ayons pas sollicité des offres, mais avec<br />

WEINMANN nous avons eu dès le départ le sentiment d’avoir reçu<br />

une proposition crédible et réaliste, ce qui s’est d’ailleurs totalement<br />

confirmé par la suite. Grâce à l’énorme capacité de production de la<br />

machine, nous serons bientôt en mesure de couvrir également les<br />

besoins de nos clients externes avec un volume annuel de production<br />

d’env. 35 000 m². Globalement, depuis la mise en service de la WMS<br />

150, nous avons augmenté notre productivité d’au moins 50 %. »<br />

Contact :<br />

<strong>HOMAG</strong> (Schweiz) AG Holzbearbeitungssysteme<br />

Weieracherstrasse 9 | CH-8184 Bachenbülach<br />

Tél. +41 44 872 51 51 | Fax: +41 44 872 51 52<br />

info@homag-schweiz.ch | www.homag-schweiz.ch<br />

Häring Holz- und Systembau AG<br />

Schlossstrasse 3 | CH-4133 Pratteln<br />

Tél. +41 61 826 86 86 | Fax +41 61 826 86 81

20 | INNOVATION<br />

p-System de LEUCO<br />

Impossible n’existe plus : encore plus de possibilités<br />

d’application pour le p-System de LEUCO<br />

Le p-System de LEUCO est une conception d’outil révolutionnaire et brevetée avec de grands angles<br />

d’axe, utilisée jusqu’à présent pour les joints, le formatage et la séparation. De nouvelles possibilités<br />

de façonnage ont été ajoutées à l’outil. Désormais, une excellente qualité ainsi qu’une longévité largement<br />

accrue sont également disponibles pour la feuillure et le chanfreinage.<br />

Feuillurer avec le p-System de LEUCO<br />

Pour les machines en continu avec moteurs orientables et machines<br />

à 5 axes, un fraisage de feuillure prismatique de LEUCO<br />

présentant toutes les qualités de coupe du p-System est possible<br />

pour les feuillures et les contours. Les outils doivent pour cela être<br />

pivotés de 5° avec le moteur vers la feuillure. Cet outil est par exemple<br />

l’idéal pour la fabrication de portes où l’on doit en général<br />

travailler en même temps des bois longitudinaux et transversaux<br />

et où l’on ne doit se permettre aucun éclat au niveau des angles.<br />

Mais aussi les coupes folding pour la fabrication d’éléments de<br />

meubles par pliure sont tout à fait réalisables avec la fraise à feuillurer<br />

prismatique p-System.<br />

Si l’on ne dispose pas de moteur orientable ou seulement d’un<br />

centre d’usinage à 3 axes, les feuillures sont au moins possibles<br />

Büwa SA Dorfstrasse 42 9248 Bichwil<br />

Tél. 071 955 98 88 Fax 071 955 98 80<br />

www.buewa.ch info@buewa.ch<br />

Sans profil visible de l’extérieur<br />

Cloisons et cabines<br />

Porte pivotante<br />

Protection murale<br />

Feuillure p-System<br />

sur le contour de l’outil en offrant la vraie qualité du p-System et<br />

toutes les propriétés de celui-ci. On doit alors accepter pour la<br />

feuillure une qualité de coupe bonne mais courante et toutes les<br />

autres propriétés du p-System ne peuvent pas être obtenues.<br />

Chanfreiner avec le p-System de LEUCO<br />

Désormais, LEUCO propose également des outils à chanfreiner en<br />

p-System. Demandez conseil, nous vous expliquerons volontiers<br />

comment les utiliser. Que ce soit pour une poche ou une rainure,<br />

le p-System peut être également employé dans ce cas de figure.<br />

Grâce aux grands angles<br />

d’axe, la longévité<br />

des outils augmente<br />

considérablement.<br />

C’est pourquoi, même<br />

si le prix du p-System<br />

de LEUCO est<br />

peut-être élevé, en y<br />

regardant de plus près<br />

il représente une solution<br />

beaucoup plus<br />

avantageuse qu’un<br />

outil bon marché.<br />

Contact :<br />

Fraise à feuillurer p-System<br />

LEUCO AG<br />

Neudorfstrasse 69 | CH-9430 St. Margrethen<br />

Tél. +41 71 747 80 80 | info@leuco.ch | www.leuco.com<br />

Technique d‘aspiration industrielle ASPITEC<br />

Un succès frappant<br />

INNOVATION | 21<br />

Pensez au<br />

Aspiration WEINMANN WMF<br />

A des aspirations, beaucoup d‘exigences sont placées.<br />

L‘ASPITEC analyse la norme Ihr et starker les besoins Partner à la clientèle, für kundenorientierte est Lösungen:<br />

leasing!<br />