You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

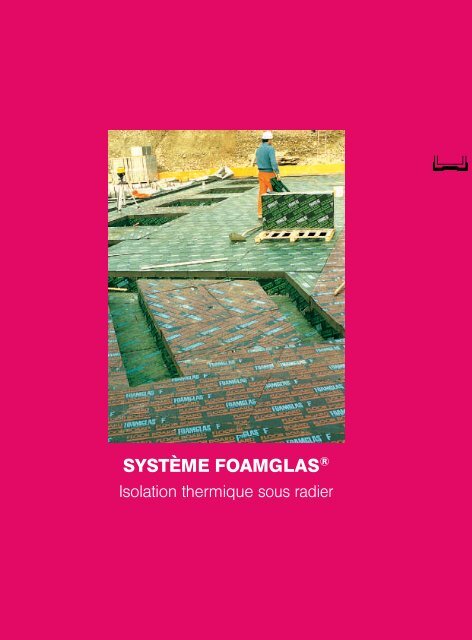

<strong>SYSTÈME</strong> FOAMGLAS ®<br />

Isolation thermique sous radier<br />

;<br />

;;<br />

;;

;;;;<br />

;;<br />

;;;;<br />

<strong>SYSTÈME</strong>S FOAMGLAS ®<br />

Produits applicables :<br />

Panneaux FOAMGLAS ® BOARD / plaques FOAMGLAS ®<br />

Schéma de construction avec FOAMGLAS ® BOARD<br />

Mise en œuvre des panneaux FOAMGLAS ® BOARD<br />

sous radier<br />

Diverses techniques de mise en œuvre et conditions<br />

constructives pour les panneaux FOAMGLAS ® BOARD<br />

Schéma de construction avec plaques FOAMGLAS ®<br />

Mise en œuvre des plaques FOAMGLAS ® sous radier<br />

RÉALISATIONS<br />

- Parc d’affaires et pépinière d’entreprises, Bamberg (D)<br />

- Parc aquatique, Gütersloh (D)<br />

- Siège du tour-opérateur Deutsches Reisebüro GmbH, Frankfurt/M (D)<br />

- Hall de maintenance, réparation pour gros porteurs, Oberpfaffenhofen (D)<br />

- Accumulateur de gaz naturel de Stössensee, Berlin (D)<br />

- Musée d’art moderne, Munich (D)<br />

- Université Erlangen-Nuremberg, nouvelle chaire de la génétique (D)<br />

- Maison de retraite, Anröchte (D)<br />

- Maisons préfabriquées (Allemagne, Suède)<br />

- Lotissement Brombeerweg, Holzminden (D)<br />

- Digesteur, Graz (A)

<strong>SYSTÈME</strong> DE CONSTRUCTION<br />

1. Isolation thermique sous radier<br />

Les plaques FOAMGLAS ® et les panneaux<br />

FOAMGLAS ® BOARD sont de plus en plus utilisés<br />

sous radier ou sous dalle de compression, même<br />

à l’extérieur de l'étanchéité du bâtiment.<br />

Comme produits on dispose, au choix :<br />

des panneaux<br />

FOAMGLAS ® FLOOR BOARD T4-040<br />

FOAMGLAS ® FLOOR BOARD S3<br />

FOAMGLAS ® FLOOR BOARD F<br />

des plaques<br />

FOAMGLAS ® T4<br />

FOAMGLAS ® T4-040<br />

FOAMGLAS ® S3<br />

FOAMGLAS ® F.<br />

La sélection des produits FOAMGLAS ® dépend des<br />

contraintes statiques. Tous les produits précités ont<br />

un Agrément Technique. De nombreuses études<br />

scientifiques confirment par ailleurs une résistance<br />

à la compression sans fluage et sans tassement sous<br />

charges permanentes allant jusqu'à 0,68 N/mm2. Outre les valeurs normalisées et les valeurs caractéristiques,<br />

il y a des valeurs nominales statistiquement<br />

validées pour les résistances à la compression<br />

du FOAMGLAS ®, à utiliser par l’ingénieur dans les<br />

calculs de dimensionnement. Sur base de nombreuses<br />

données produit, relevées lors de contrôles<br />

externes et internes, l’ingénieur calcule avec des<br />

valeurs fractiles en fonction d’un niveau de confiance<br />

qu’il prescrit.<br />

Dans le chapitre «Étude et dimensionnement» on<br />

renseigne pour les différents produits FOAMGLAS ®<br />

les résistances nominales à la compression, statistiquement<br />

validées. En général, pour le calcul de<br />

dimensionnement de la stabilité, on considère une<br />

valeur fractile de 90%, y compris un facteur de<br />

sécurité de niveau 2.<br />

L’Avis Technique est accordé pour tous les produits<br />

FOAMGLAS ® (plaques et BOARD), en tant<br />

qu’isolation sous radier et dalle de compression.<br />

Pour toutes les classes de conductivité thermique<br />

(040, 045, 050) des compressions admissibles sont<br />

renseignées pour la preuve de calcul.<br />

Les valeurs vont de 0,16 à 0,68 N/mm2. La caractéristique unique du verre cellulaire - le<br />

différenciant des autres isolants - est qu’il se comporte<br />

en descente de charges sans fluage, ni tassement.<br />

A l’opposé des mousses plastiques pour lesquelles<br />

l’évaluation doit individuellement calculer la<br />

compression, la déformation et le tassement, dans le<br />

cas du verre cellulaire, on peut partir du principe que<br />

le module d’élasticité de l’isolant est généralement<br />

plus élevé que celui du sol sous le radier. Cette<br />

caractéristique conduit à des avantages de dimensionnement<br />

pour radiers et dalles de compression.<br />

Des informations détaillées à ce sujet sont fournies<br />

dans le chapitre «Etude et dimensionnement».<br />

En raison des caractéristiques particulières du verre<br />

cellulaire, l'isolation thermique sous radier peut également<br />

être mise en œuvre, lorsque la pression<br />

hydrostatique dans le sol est permanente ou de<br />

longue durée (nappe phréatique).<br />

Si la question d’une fondation la plus économique<br />

se pose, le radier général assis sur une couche de<br />

FOAMGLAS ® BOARD constitue souvent la meilleure<br />

solution. De structure simple, l'exécution des travaux<br />

à prix avantageux et un raccordement de l'isolation<br />

sous radier à celle des murs enterrés sans<br />

ponts thermiques est réalisable sans difficulté.<br />

39<br />

;;;;<br />

;;<br />

;;;;

Les plaques FOAMGLAS ® apportent en outre des<br />

avantages pour les travaux d'étanchéité et le maintien<br />

au sec du bâtiment.<br />

Les panneaux FOAMGLAS ® BOARD se posent<br />

- sur un lit de fins gravillons,<br />

- directement dans un béton de propreté frais ou<br />

sur<br />

- une chape de béton durcie avec couche d'égalisation<br />

de sable fin.<br />

Les plaques FOAMGLAS ® sont posées à plein<br />

bain de bitume chaud sur une chape de béton<br />

durcie.<br />

Vous trouverez en pages suivantes des dessins<br />

schématiques reprenant les détails des systèmes<br />

de construction.<br />

POUR UN CUVELAGE EN BÉTON ÉTANCHE, un<br />

encollage compact des plaques FOAMGLAS ® avec<br />

l’adhésif spécial PC ® 56 WU est recommandé.<br />

Dans les conditions normales de fissuration d’un<br />

béton étanche, la couche iso-étanche FOAMGLAS ®<br />

assume la fonction d’étanchéité secondaire.<br />

<br />

40<br />

L’intérieur du bâtiment est protégé contre la diffusion<br />

de vapeur d’eau et contre les infiltrations<br />

d’humidité sous forme liquide; l’utilisation des<br />

locaux en soubassement ne sera jamais compromise<br />

par des problèmes hygriques.<br />

Lorsque le radier et les murs enterrés sont réalisés<br />

en BÉTON NORMAL, la DIN 18195 prescrit<br />

une étanchéité additionnelle pour le maintien au<br />

sec du bâtiment.<br />

Comme matériau d'isolation thermique sous radier<br />

et sous dalle de compression, les maîtres d'ouvrage<br />

donnent de plus en plus la préférence au verre<br />

cellulaire FOAMGLAS ®.<br />

Les coûts d’un plancher bas isolé sont réduits par<br />

l'utilisation d’un matériau d’isolation indéformable,<br />

à haute résistance à la compression.<br />

FOMGLAS ® offre des solutions convaincantes et<br />

économiques. Il peut satisfaire aux niveaux élevés<br />

d’isolation thermique actuels et futurs, en répondant<br />

aux décrets européens révisés, et sera<br />

également conforme au standard de la maison<br />

basse-énergie.

Réalisation<br />

avec FOAMGLAS ® BOARD<br />

Projet : Nouveau bâtiment - pépinière d’entreprises<br />

Parc d’Affaires «Am Borstig»,<br />

Kronacherstr., D - 96052 Bamberg.<br />

Architecte : Architekturbüro Simon + Partner,<br />

Böcklerstr. 219<br />

D - 38102 Braunschweig<br />

Direction des travaux :<br />

Architekt Eis<br />

D - 96050 Bamberg<br />

Calculs de stabilité :<br />

Ingenieurbüro Hugel • D - 96052 Bamberg<br />

Expertise du sol :<br />

Franken-Consult<br />

Gesellschaft für Ingenieurwesen<br />

Nibelungenstr. 32<br />

D - 95444 Bayreuth<br />

Entreprise du gros-œuvre et isolation FOAMGLAS ® :<br />

J.K.Welz<br />

Hoch-,Tief-, Brücken- und Rohrleitungsbau<br />

D - 96126 Maroldsweisach<br />

Application FOAMGLAS ® :<br />

partiellement isolation sous radier avec<br />

FOAMGLAS ® FLOOR BOARD F et S3<br />

sur ~ 2.100 m 2.<br />

Isolation posée dans du béton frais.<br />

Isolation des murs enterrés avec<br />

FOAMGLAS ® READY BOARD sur<br />

~ 120 m 2<br />

Conseiller technique, isolation :<br />

Deutsche FOAMGLAS ® GmbH<br />

Günter Münch, bureau régional de Nürnberg<br />

Happurgerstr. 88<br />

D - 90482 Nürnberg<br />

Tél.: 0911/950854-0 • Fax: 0911/950854-20<br />

41

SCHÉMAS DE CONSTRUCTION<br />

Isolation thermique<br />

sans semelle filante<br />

Panneaux FOAMGLAS ® FLOOR BOARD<br />

sous radier en béton étanche<br />

42<br />

Béton étanche<br />

1 Sol naturel<br />

2 Couche de gravier, compactée<br />

3 Lit de gravillons fins ou<br />

béton de propreté durci avec<br />

couche d’égalisation de sable fin<br />

ou<br />

béton de propreté frais<br />

4 FOAMGLAS ® FLOOR BOARD<br />

(différentes résistances);<br />

avec colmatage des joints<br />

5 Radier en béton étanche<br />

5<br />

4<br />

3<br />

2<br />

1

AVEC FOAMGLAS ® BOARD<br />

sous radier<br />

supplémentaire<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;;;;;<br />

yyyyyy<br />

;;<br />

;;<br />

;<br />

; ;<br />

Panneaux FOAMGLAS ® FLOOR BOARD<br />

sous radier en béton armé normal<br />

Remarque :<br />

Pour une construction en béton normal, en cas de<br />

pression hydrostatique permanente ou de longue<br />

durée (nappe phréatique), une étanchéité bitumineuse<br />

doit être appliquée directement sur<br />

l’ouvrage et encollée au droit de transition entre<br />

le plancher bas et le mur enterré.<br />

; 5<br />

4<br />

Béton armé normal<br />

1 Sol naturel<br />

2 Couche de gravier, compactée<br />

3 Lit de gravillons fins ou<br />

béton de propreté<br />

4 FOAMGLAS ® FLOOR BOARD<br />

(différentes résistances);<br />

5 Étanchéité; en fonction de la<br />

sollicitation par l’humidité du sol<br />

6 Feuille de séparation PE<br />

7 Chape/couche de protection éventuelle<br />

8 Radier en béton normal<br />

8<br />

7<br />

6<br />

3<br />

2<br />

1<br />

43<br />

;;;;<br />

;;<br />

;;;;

Technique d’application FOAMGLAS ® BOARD<br />

sous radier<br />

Mise en œuvre :<br />

1. Mise en place et dressage d'une couche<br />

d'égalisation de gravillons fins sur sol<br />

naturel (compacté si requis).<br />

44<br />

Variante:<br />

Mise en place et dressage d'une couche de<br />

béton frais (consistance KR), granulométrie<br />

maximale 32 mm.<br />

Les panneaux FOAMGLAS ® FLOOR BOARD sont<br />

posés en quinconce sur la couche de propreté égalisée.<br />

La couche d’isolation FOAMGLAS ® forme un support<br />

incompressible et indéformable sous radier.<br />

2. Pose des panneaux FOAMGLAS ® BOARD à<br />

joints serrés et décalés dans un lit de gravillons<br />

fins, dans du béton frais ou à sec sur un<br />

béton de propreté durci.<br />

3. Vient ensuite une feuille de séparation PE<br />

de 0,1 mm d'épaisseur, avec chevauchement<br />

des lés de 10 cm, en pose libre sur l’isolation<br />

FOAMGLAS ® BOARD.<br />

Variante (pour béton armé normal):<br />

Application d’une étanchéité sur FOAMGLAS ®<br />

BOARD (soit une étanchéité bitumineuse<br />

bi-couche avec encollage des lés au bitume<br />

chaud, soit des membranes d’étanchéité soudables<br />

en deux couches soudées entre elles et<br />

en pose libre sur les panneaux d’isolation.<br />

En variante, avec des panneaux FOAMGLAS ®<br />

READY BOARD une étanchéité thermosoudable<br />

peut être soudée en pleine adhérence<br />

sur les panneaux d’isolation.<br />

Ensuite, déroulement d’une feuille de séparation<br />

PE de 0,1 mm.<br />

Application d’une chape de protection (poste<br />

en option).<br />

4. Mise en place du ferraillage pour le béton<br />

armé. Utilisation d’espaceurs sur plots non<br />

poinçonnants.<br />

5. Bétonnage du radier (construction en béton<br />

étanche).<br />

Remarque:<br />

La pose de FOAMGLAS ® dans un lit de gravillons fins<br />

offre l'avantage qu’en cas de précipitations pendant<br />

les travaux, la couche d’assise n’est pas emportée<br />

par la pluie.<br />

Vous trouverez des exemples de réalisations<br />

FOAMGLAS ® en isolation thermique sous radier<br />

général ou dalle de compression dans les<br />

références à partir de la page 54.

Panneaux FOAMGLAS ® BOARD sur lit de gravillons<br />

fins.<br />

Panneaux FOAMGLAS ® BOARD dans du béton frais.<br />

Complexe de construction :<br />

Sol naturel compacté, béton de propreté durci,<br />

couche d'égalisation de sable fin, isolation thermique<br />

FOAMGLAS ® BOARD.<br />

Isolation FOAMGLAS ® BOARD sous radier.<br />

45<br />

;;;;<br />

;;<br />

;;;;

Différentes techniques de mise en œuvre et<br />

conditions d’application FOAMGLAS ® BOARD<br />

sous radier<br />

1Sous radier, les panneaux FOAMGLAS ® FLOOR<br />

BOARD sont généralement posés à sec dans un<br />

lit de gravillons fins ou un lit de sable d'égalisation.<br />

On considère que la construction est assise sur du<br />

bon sol. En raison de la structure du verre cellulaire<br />

hautement résistante à la compression, l’isolation<br />

peut même être mise en œuvre en 2 couches,<br />

sans devoir craindre une déformation ou tasse-<br />

46<br />

ment du matériau. Ne nécessitant pas des calculs<br />

de résistance plus compliqués, la pose en 2 couches<br />

ne présente nullement un risque en cours des travaux<br />

et ne mettra pas en péril la stabilité du bâtiment.<br />

Même à long terme, aucun fluage : la déformation<br />

lente et irréversible d’un isolant n’a pas lieu sous<br />

l’effet d’un poids. La qualité de performance et la<br />

résistance de l’isolation FOAMGLAS ® sous charge<br />

permanente est préservée à long terme.<br />

Le système d’isolation FOAMGLAS ® sous radier et sous dalle de compression devient l’option de préférence<br />

des maîtres d’ouvrage privés et B.T.P.

2Les images à gauche illustrent le suivi des couches<br />

dans le système de construction<br />

FOAMGLAS ® sous radier.<br />

Description des couches de bas en haut :<br />

- Panneaux FOAMGLAS ® FLOOR BOARD dans<br />

un lit de gravillons fins,<br />

- Feuille PE en pose libre, avec chevauchement<br />

des lés,<br />

- Écarteurs et<br />

- Treillis d’armature.<br />

Les écarteurs servent à garantir un recouvrement<br />

suffisant de l'armature par le béton coulé.<br />

Photos ci-dessous :<br />

- puits de canalisation isolé.<br />

- réalisation d’une voûte isolée.<br />

47<br />

;;;;<br />

;;<br />

;;;;

FOAMGLAS ® BOARD sous radier en béton normal,<br />

colmatage des joints au PC ® 56 ou Pittcote ® 300<br />

3Si les fondations du bâtiment sont régulièrement et<br />

massivement sollicitées par l’humidité, les joints des<br />

panneaux FOAMGLAS ® BOARD posés sur lit de gravillons<br />

fins peuvent être colmatés au moyen de<br />

l’adhésif bitumineux à 2 composants PC ® 56 ou, en<br />

variante, à la colle mono-composante Pittcote ® 300.<br />

Le premier est sur base d’émulsion, le dernier contient<br />

des solvants en quantités limitées.<br />

Les panneaux FOAMGLAS ® BOARD à joints encollés<br />

renforcent les mesures d’étanchéité contre l’humidité<br />

Panneaux FOAMGLAS ® FLOOR BOARD sur lit de<br />

gravillons fins sous radier; les joints sont colmatés à<br />

l’adhésif bitumineux froid PC ® 56. Construction du<br />

nouveau hall d'atelier Gyrin, Böthen - Suisse.<br />

48<br />

ascensionnelle. L’isolant en verre cellulaire n'est pas<br />

hygroscopique; avec sa structure cellulaire close, il<br />

est étanche à l'eau et à la vapeur d'eau.<br />

Les joints sont fermés par colmatage; en cas d'exposition<br />

soutenue à l'humidité, 2 couches de feuille PE<br />

(de 0,2 mm d’épaisseur), à chevauchement des lés<br />

de 50 cm en tête et en longeur, peuvent offrir une<br />

protection supplémentaire.<br />

L’enduction des chants sur 2 côtés adjacents (long et<br />

court) des BOARD empilés à l’aide d’une taloche<br />

crantée est une technique de mise en œuvre rationnelle.<br />

Après pose, les joints sont égalisés à la spatule en<br />

surface de la couche d’isolation.

FOAMGLAS ® BOARD sous radier en béton étanche,<br />

colmatage des joints au PC ® 56 ou Pittcote ® 300<br />

4Dans le cas d’un cuvelage en béton étanche, deux types<br />

de produits d’isolation FOAMGLAS ® sont mis en œuvre<br />

- sous radier : des panneaux FOAMGLAS ® BOARD,<br />

posés à joints fermés à l’adhésif PC ® 56 et<br />

- sur les murs enterrés : des plaques FOAMGLAS ®,<br />

collées sur la paroi en pleine adhérence et à joints<br />

fermés avec un adhésif spécial, le PC ® 56 WU. Cet<br />

adhésif sert d’étanchéité souple, en surfaçage de la<br />

couche d’isolation murale.<br />

Le système d’isolation pour béton étanche, préconisant<br />

l’encollage des joints sur les panneaux d’isolation sous<br />

radier, ne requiert pas l’installation de feuilles PE entre<br />

l’isolation et le béton.<br />

Les atouts du système avec encollage au PC ® 56<br />

• Une construction sans ponts thermiques<br />

• Résiste aux sollicitations mécaniques et convient à<br />

tous types de sol et classes d’humidité<br />

• Étanche à la vapeur d’eau et à l’eau<br />

• Résiste à la pourriture, à l’attaque des rongeurs et<br />

à la vermine<br />

• L’encollage des joints au bitume offre une étanchéité<br />

supplémentaire, sans aucune capillarité.<br />

L’excellente résistance des produits FOAMGLAS ® à<br />

long terme, sans déformation, ni tassement sous<br />

charge permanente, est certifiée. Pour les constructions<br />

de cuvelage, en exposition aux pressions<br />

hydrostatiques de longue durée ou permanentes<br />

(nappe phréatique), l’isolation FOAMGLAS ® est<br />

admise sous radier et sur les parois extérieures jusqu’à<br />

12 m d’immersion dans les eaux souterraines.<br />

Pour les détails de<br />

mise en œuvre des<br />

plaques FOAMGLAS ®<br />

sur les murs enterrés<br />

d’un cuvelage au<br />

moyen de l’enduit<br />

épais PC ® 56 WU,<br />

voir le chapitre<br />

«Isolation des murs<br />

enterrés, côté<br />

extérieur».<br />

49<br />

;;;;<br />

;;<br />

;;;;

SCHÉMAS DE CONSTRUCTION<br />

Isolation thermique<br />

sans semelle filante<br />

Plaques FOAMGLAS ®<br />

sous radier général en béton étanche<br />

(cuvelage)<br />

sur les murs enterrés :<br />

enduction avec PC ® 56 WU;<br />

détails voir page 158<br />

50<br />

Béton étanche<br />

1 Sol naturel<br />

2 Couche de gravier, compactée<br />

3 Béton de propreté durci<br />

4 Couche d’accrochage bitumineuse<br />

5 Plaques FOAMGLAS ®, encollage au<br />

bitume chaud ou à l’enduit épais<br />

PC ® 56 WU<br />

6 Glacis de bitume chaud ou surfaçage<br />

à l’enduit épais PC ® 56 WU<br />

7 Radier général, en béton étanche

AVEC PLAQUES FOAMGLAS ®<br />

sous radier<br />

supplémentaire<br />

Plaques FOAMGLAS ®<br />

sous radier général<br />

en béton armé normal<br />

Béton normal<br />

1 Sol naturel<br />

2 Couche de gravier, compactée<br />

3 Béton de propreté durci<br />

4 Couche d’accrochage bitumineuse<br />

5 Plaques FOAMGLAS ®, encollage<br />

au bitume chaud<br />

6 Étanchéité; en fonction de la classe<br />

d’humidité<br />

7 Chape<br />

8 Radier général, en béton normal<br />

51<br />

;;;;<br />

;;<br />

;;;;

Application de plaques de FOAMGLAS ®<br />

sous radier<br />

Conditions :<br />

Pour la pose des plaques d’isolation FOAMGLAS ®<br />

sous radier général, on doit partir d’une assise sur du<br />

bon sol et d’un béton de propreté durci.<br />

La surface de la couche de propreté doit être suffisamment<br />

plane et, si possible, ne pas présenter de<br />

nids de gravier.<br />

Technique de mise en œuvre :<br />

1. Après la prise, nettoyer à la brosse métallique<br />

le béton de propreté dressé.<br />

2. Diluer la couche d'accrochage à base de<br />

PC ® EM au rapport 1 : 3 avec de l'eau et<br />

l'appliquer sur le béton de propreté nettoyé.<br />

52<br />

Consommation (mélange prêt) : env. 300 g/m 2.<br />

3. Après séchage de la couche d'accrochage,<br />

déverser au bidon le bitume chaud 85/25<br />

sur le béton de propreté.<br />

Consommation : env. 4 kg/m2 (en fonction<br />

du support).<br />

4. Poser les plaques FOAMGLAS ® en pleine<br />

adhérence au bitume chaud, à joints serrés et<br />

en quinconce. Glisser les plaques en diagonale.<br />

5. Appliquer un glacis de bitume p.ex. 85/25<br />

sur la couche d’isolation FOAMGLAS ®<br />

pour sceller la surface et les joints par le<br />

haut. Consommation : env. 1,5 kg/m2. Variante (béton normal) :<br />

Prévoir une étanchéité; appliquer p.ex. une<br />

membrane bitumineuse en plusieures<br />

couches sur l’isolation FOAMGLAS ® en la<br />

déroulant dans du bitume chaud 85/25.<br />

Chape de protection (poste en option).<br />

6. Poser l’armature sur des écarteurs (à grande<br />

assise) et couler le béton étanche du<br />

radier (cuvelage).<br />

Vous trouverez des exemples de réalisations<br />

FOAMGLAS ® en isolation thermique sous radier<br />

général ou dalle de compression dans les<br />

références à partir de la page 54.

Mise en œuvre des plaques FOAMGLAS ® à plein bain<br />

de bitume chaud sur le béton de propreté après<br />

prise.<br />

Le glacis de bitume est appliqué sur l’isolation<br />

FOAMGLAS ®.<br />

Application d’un glacis de bitume sur l’isolation pour<br />

sceller les cellules de surface et les joints par dessus.<br />

Mise en place des barres de fer pour l’armature du<br />

béton.<br />

53<br />

;;;;<br />

;;<br />

;;;;

RÉALISATIONS<br />

«Die Welle»<br />

Parc de loisirs aquatique<br />

Gütersloh - Allemagne<br />

DONNÉES TECHNIQUES<br />

Projet :<br />

Parc aquatique «Die Welle», Services communaux de<br />

Gütersloh, Stadtring-Sundern - D 33 332 GÜTERSLOH<br />

Architecte :<br />

Geller & Müller, Ursulinenstr. 16<br />

D 53879 EUSKIRCHEN<br />

Étude :<br />

Dipl.-Ing. R. Richter, bureau d'architecture<br />

Flöttmann + Richter, Königstr. 34 - D 33 330 GÜTERSLOH<br />

Conseiller technique, isolation :<br />

Deutsche FOAMGLAS ® GmbH<br />

B. Wahlers, bureau régional de Brême<br />

Bremer Heerstraße 9 - D 28 719 BREMEN<br />

Isolation thermique :<br />

FOAMGLAS ® FLOOR / WALL BOARD, épaisseur 70 mm<br />

Surface : 5.000 m 2, Réalisation : 1989<br />

54<br />

Les travaux du parc aquatique ont commencé en<br />

1989 à la demande de la ville de Gütersloh.<br />

L'exploitation d'un parc de loisirs d'une superficie<br />

de plus de 5.000 m2 entraîne une consommation<br />

énergétique élevée.<br />

L'objectif des études était de limiter les coûts<br />

énergétiques à une valeur définie.<br />

Par l’isolation thermique des fondations et de<br />

toutes les parois enterrées, on obtient un très bon<br />

résultat, répondant aux attentes des visiteurs de<br />

plus en plus exigeants envers une température<br />

d’ambiance agréable.<br />

Un radier général isolé par en-dessous forme un<br />

excellent accumulateur d'énergie qui a un effet<br />

bénéfique à l’égard d’une température constante<br />

au niveau du plancher bas.<br />

Les critères de performances du matériau d'isolation<br />

thermique ont été définies comme suit :

Les charges à supporter se situent à 0,25 N/mm 2<br />

(25 t/m 2).<br />

Sans risques pour le bâtiment à long terme,<br />

l'isolation thermique sous radier doit présenter<br />

une résistance à la compression suffisante<br />

pour reprendre la charge du bâtiment sans<br />

tassement ni fluage.<br />

La biologie du sol (rongeurs, insectes, larves,<br />

micro-organismes ou acide humique) ne doit<br />

entraîner aucune détérioration de l'isolation à<br />

long terme.<br />

Comme il fallait tenir compte d’une remontée<br />

temporaire du niveau de la nappe phréatique,<br />

le matériau d'isolation devait offrir de bonnes<br />

performances dans les conditions d'humidité<br />

plus difficiles.<br />

L’objectif d’un investissement en isolation thermique<br />

est de générer de manière durable et<br />

calculable une économie d'énergie définie au<br />

préalable.<br />

Les produits FOAMGLAS ® BOARD répondent à<br />

ces critères dans une perspective à long terme,<br />

grâce aux caractéristiques spécifiques du maté-<br />

Pose des panneaux FOAMGLAS ® BOARD sur un béton de<br />

propreté sous le radier général et sur les murs enterrés.<br />

riau tels que l'imperméabilité à la vapeur d’eau et<br />

sa non-capillarité.<br />

Les systèmes d’isolation avec FOAMGLAS ®<br />

FLOOR BOARD et WALL BOARD sont synonymes<br />

de pérennité et de rentabilité élevée.<br />

Une analyse de la rentabilité des coûts de<br />

construction a résulté en une période d'amortissement<br />

de l'isolation thermique de 4,06 ans.<br />

Mise en œuvre de l'isolation sol<br />

1. Remplacement des terres et dressage d’un<br />

bon sol compacté avec du sable de remplissage,<br />

égalisé à la règle.<br />

2. Mise en place d’une couche de propreté de<br />

béton maigre. Pose des panneaux<br />

FOAMGLAS ® FLOOR BOARD dans le béton<br />

frais; dans les tranchées de fondation, les<br />

panneaux posés en vertical servent de<br />

coffrage perdu.<br />

3. Pose libre d'une feuille de séparation PE, de<br />

0,2 mm d’épaisseur, et pose du ferraillage<br />

requis pour l’armature du béton.<br />

4. Coulée sur place de la dalle de béton et des<br />

fondations.<br />

A noter : pour l'isolation thermique des murs<br />

enterrés, le choix se portait également sur le verre<br />

cellulaire FOAMGLAS ®.<br />

Une feuille PE est déroulée sur l'isolation FOAMGLAS ® FLOOR<br />

BOARD, suivie par des treillis d’armature. Le bétonnage du<br />

radier a commencé.<br />

55<br />

;;;;<br />

;;<br />

;;;;

Bâtiment administratif - siège<br />

Deutsches Reisebüro GmbH<br />

Francfort - Allemagne<br />

DONNÉES TECHNIQUES<br />

Projet :<br />

Deutsches Reisebüro GmbH, bâtiment administratif<br />

Emil-von-Behring-Str. - D 60439 FRANKFURT<br />

Maître d'ouvrage :<br />

STA. GmbH & Co.KG, Tölzer Str. 30 - D 82031 GRÜNWALD<br />

Étude :<br />

Dürschke - Isenberg - Zillmann u. Partner Hoff - Rösch<br />

Bankstraße 2 - D 40476 DÜSSELDORF<br />

Physique du bâtiment :<br />

Bauer + Schwetzke<br />

Wittbräuckerstr. 410 - D 44267 DORTMUND<br />

Stabilité :<br />

Prof. Polonyi u. Fink GmbH<br />

St. Apernstraße 20 - D 50667 KÖLN<br />

Conseils techniques, isolation :<br />

Deutsche FOAMGLAS ® GmbH<br />

Bureau régional de Francfort, Im Vogelsgesang 4<br />

D - 60488 FRANKFURT<br />

Isolation thermique :<br />

FOAMGLAS ® FLOOR BOARD F, épaisseur 60 mm<br />

Surface : 5500 m2, réalisation : 1989<br />

56<br />

Le bâtiment administratif à 6 étages<br />

repose sur des panneaux<br />

FOAMGLAS ® FLOOR BOARD F<br />

L'imposant immeuble de bureaux de la Deutsche<br />

Reisebüro GmbH a été conçu sur base des<br />

connaissances et techniques constructives les<br />

plus actuelles. Il privilégie son personnel du point<br />

de vue de l'esthétique et du climat ambiant.<br />

Les mesures de protection thermique y apportent<br />

leur contribution. L'étude et la conception d'une<br />

isolation sous radier avec raccordement à l'isolation<br />

des murs enterrés sans ponts thermiques a<br />

conduit à une stabilisation optimale de la température<br />

intérieure et à une économie d'énergie conséquente.

Compactage du sol naturel. Couche de propreté en béton maigre<br />

de consistance KR.<br />

La dalle de compression, une plateforme<br />

de béton de 80 cm d'épaisseur,<br />

porte directement sur l'isolation<br />

thermique. Des fondations supplémentaires<br />

n’ont pas été réalisées.<br />

Le poids important de la dalle et les<br />

charges rapportées des étages<br />

requièrent une isolation thermique<br />

avec une résistance à la compression<br />

sous charge permanente d'au moins<br />

0,35 N/mm2. Les panneaux FOAMGLAS ® FLOOR<br />

BOARD répondent à ces critères et<br />

sont admis dans cette application par<br />

Avis Technique.<br />

Il est important de noter à l’égard de la<br />

résistance à la compression à long<br />

terme du FOAMGLAS ® que ces valeurs<br />

sont atteintes sans tassement ni fluage.<br />

Une mise en œuvre aisée du gros<br />

œuvre par l'entrepreneur était un autre<br />

aspect positif dans le choix d’un<br />

isolant en verre cellulaire.<br />

Un réel atout dans l’organisation du<br />

chantier est que les BOARD, les<br />

panneaux grand format, sont posés<br />

dans la chape de béton frais à<br />

grande vitesse.<br />

Bétonnage et vibrage du radier.<br />

Les panneaux FOAMGLAS ®<br />

BOARD sont posés à joints<br />

serrés et en quinconce dans<br />

le béton frais.<br />

La dalle de fondation les protège ensuite de la circulation des corps<br />

de métier successifs.<br />

Structure du sol<br />

1. Sol naturel<br />

2. Couche de propreté B 15, env. 10 cm d'épaisseur<br />

3. Panneaux FOAMGLAS ® FLOOR BOARD, épaisseur 6 cm<br />

4. Feuille de séparation PE<br />

5. Béton étanche, épaisseur 80 cm.<br />

57<br />

;;;;<br />

;;<br />

;;;;

DONNÉES TECHNIQUES<br />

Projet :<br />

Nouveau hangar de maintenance et réparation<br />

pour gros porteurs, Oberpfaffenhofen<br />

Maître d'ouvrage :<br />

DORNIER, atelier d'aviation d'Oberpfaffenhofen<br />

Étude :<br />

Dipl.-Ing. Christoph Kohlbecker<br />

Hildastraße 20, D - 76571 GAGGENAU<br />

Stabilité :<br />

Dipl.-Ing. Claus Hofmann<br />

Bureau d'études et ingénieur de contrôle stabilité<br />

D 79189 BAD KROZINGEN<br />

Pose de l’isolation FOAMGLAS ® BOARD:<br />

Walter Bau AG, D - AUGSBURG<br />

Conseils techniques, isolation :<br />

Deutsche FOAMGLAS ® GmbH,<br />

Bureau régional de Fribourg, W. Bühler<br />

Werderring 15 - D 79098 FREIBURG<br />

Isolation thermique :<br />

FOAMGLAS ® FLOOR BOARD F, épaisseur 5 cm<br />

Surface: 5.000 m2, réalisation: 1988<br />

58<br />

Hangar de réparation d'avions.<br />

Hangar de maintenance<br />

et de réparation Dornier<br />

Oberpfaffenhofen - Allemagne<br />

Une application typique pour les panneaux<br />

FOAMGLAS ® BOARD a été réalisée dans le nouvel<br />

hangar d'un atelier d'aviation à Oberpfaffenhofen<br />

où l’isolation est soumise à d’importantes contraintes<br />

de compression.<br />

Pour cet hangar de maintenance et de réparation<br />

de gros porteurs, le matériau d'isolation thermique<br />

recherché devait répondre aux critères suivants :<br />

résistance élevée à la compression, sans tassement<br />

ni fluage sous charge permanente, bonnes<br />

performances thermiques et résistant à l'humidité.<br />

Les panneaux FOAMGLAS ® BOARD furent de premier<br />

choix.<br />

En dessous des dalles individuelles de maximum<br />

14 x 14 m, le matériau d'isolation thermique devait

transmettre sans<br />

défaillances au soussol<br />

la charge correspondant<br />

à des gros<br />

porteurs de type<br />

Boeing B 747.<br />

FOAMGLAS ® a fait de<br />

nombreuses fois ses<br />

preuves dans la<br />

construction de sols<br />

industriels isolés et<br />

détient des Agréments<br />

Techniques dans les<br />

applications sous radier<br />

et sous dalle ainsi que<br />

pour les murs enterrés.<br />

Le choix du type de FOAMGLAS ® dépend de la<br />

contrainte de compression maximale exercée par<br />

un train d'atterrissage reposant sur un coin de dalle.<br />

Avec la résistance à la compression de 1,20 N/mm 2<br />

confirmée par le contrôle de qualité externe,<br />

FOAMGLAS ® offre une marge de sécurité suffisante<br />

à long terme pour la structure «sol industriel<br />

isolé». Effectivement, une charge de ~ 0,40 N/mm2 est transmise dans le complexe d'isolation.<br />

Les panneaux FOAMGLAS ® ont été posés sur un lit<br />

de sable compacté sur couche de gravier protégeant<br />

de l’ascension par capillarité. L’isolation a été<br />

recouverte par une chape de béton, suivie d’une<br />

dalle de béton armé de 35 cm d'épaisseur avec<br />

un système de chauffage intégré.<br />

Le schéma ci-dessous montre une coupe à travers<br />

l'ensemble du plancher.<br />

Les raisons principales à l'utilisation du FOAMGLAS ®<br />

sont non seulement sa résistance extrêmement<br />

élevée à la compression – sans tassement ni déformation<br />

sous charge – mais également les propriétés<br />

d’étanchéité exclusives d’un matériau en verre.<br />

En raison de sa structure cellulaire close, le FOAM-<br />

GLAS ® est étanche à l'eau et à la vapeur d'eau.<br />

En dessous de la dalle portante, FOAMGLAS ® est<br />

en contact direct avec le sol. En raison de la présence<br />

d’humidité dans le sol, on doit supposer par<br />

moments une saturation à 100% en vapeur d'eau.<br />

Dans un système d’isolation compact, avec encollage<br />

des joints, la migration de vapeur d’eau du sol<br />

vers l’intérieur du bâtiment est interrompue par le<br />

verre cellulaire, c.-à-d. étanche à la vapeur dans la<br />

masse.<br />

Des flux de diffusion peuvent également apparaître<br />

en sens inverse, du hall chauffé vers le sol.<br />

La structure cellulaire fermée du FOAMGLAS ®<br />

garantit l'absence de condensation dans l’isolant<br />

lorsque la direction du flux de diffusion alterne. Par<br />

Structure du sol<br />

conséquent, les<br />

performances<br />

thermiques de<br />

Dalle en béton armé<br />

l’isolant restent<br />

Chauffage intégré<br />

constantes pour<br />

toute la durée de<br />

Chape de protection<br />

Feuille de séparation PE<br />

vie du bâtiment.<br />

FOAMGLAS<br />

;;;;;;;;;;;;;;;;;;<br />

;;;;;;;;;;;;;;;;;;<br />

® BOARD<br />

Sable d'égalisation<br />

Gravier anti-capillarité<br />

Sol naturel<br />

Pose du chauffage<br />

intégré.<br />

;;<br />

59<br />

;;;;<br />

;;<br />

;;;;

DONNÉES TECHNIQUES<br />

Projet :<br />

Station de stockage et réservoir de gaz naturel du<br />

distributeur GASAG; Brandensteinweg - D 13595 BERLIN<br />

Maître d'ouvrage :<br />

GASAG, Berliner GAS-Aktiengesellschaft - Département<br />

construction, Kurfürstendamm 203 - D 10719 BERLIN<br />

Architectes :<br />

Gruhl, Reissmann, Braemer, Vogel, Ingénieurs dipl.<br />

Schützenallee 5 - D 30519 HANNOVER<br />

Entrepreneur général :<br />

Fa. Preußag, HANNOVER<br />

Entrepreneur général/travaux d’isolation<br />

FOAMGLAS ® FLOOR BOARD F :<br />

Fa. Philipp Holzmann AG Berlin<br />

Heerstraße 16 - D 14052 BERLIN<br />

Travaux d’isolation pour une dalle sur cave en plaques<br />

FOAMGLAS ® F :<br />

Fa. Hain Bedachungen GmbH, NORTHEIM<br />

Conseils techniques isolation thermique :<br />

Deutsche FOAMGLAS ® GmbH, Zweigbüro Berlin<br />

Stubenrauchstr. 72 - D 12161 BERLIN<br />

Isolaton thermique :<br />

FOAMGLAS ® FLOOR BOARD F, épaisseur 10 cm<br />

Plaques FOAMGLAS ® F, épaisseur 10 cm<br />

Surface : 4350 m; réalisation : 1ère phase 1990, 2ème phase 1992<br />

60<br />

Distributeur GASAG<br />

Station de stockage et réservoir<br />

de gaz naturel à Stössensee<br />

Berlin - Allemagne<br />

Le chantier.<br />

Lorsqu'en 1988/89, le département de Berlin s'est<br />

vu proposer par l'Union Soviétique de l'époque<br />

l'achat de grandes quantités de gaz naturel,<br />

source d'énergie écologique, à des conditions<br />

favorables, les représentants de Berlin ont dû<br />

prendre des décisions majeures.<br />

Une décision pour l'achat de gaz naturel n'était<br />

possible qu'à condition de disposer - en complément<br />

à la fourniture directe - d'un stockage de<br />

grande capacité. Après des investigations étendues,<br />

les cavernes/cavités en dessous du lac berlinois<br />

«Stössensee» et ses environs furent choisis.

L’isolation thermique sous radier est réalisée avec des panneaux<br />

FOAMGLAS ® FLOOR BOARD sur sable compacté.<br />

Les pores du grès reposant à des profondeurs de<br />

1.000 à 1.400 m sont remplis d'eau. Si on insuffle<br />

du gaz naturel dans le grès poreux, l'eau en est<br />

chassée par la pression et laisse la place au gaz<br />

dans les pores du grès. Lorsqu'on a besoin de<br />

gaz, la quantité d'eau correspondante est réintroduite<br />

et chasse à son tour le gaz hors des cavités<br />

(pores du grès).<br />

Un tel stockage et les mesures constructives<br />

requises constituaient en quelque sorte une<br />

première mondiale. La GASAG (Berliner GAS-<br />

Aktiengesellschaft) se voyait dans l’obligation de<br />

documenter dans chaque phase de ce projet<br />

pilote que les solutions techniques garantissaient<br />

un maximum de sécurité et que la protection de<br />

l’environnement était observée selon les connaissances<br />

écologiques et scientifiques de l’époque,<br />

compte tenu que le chantier se trouvait dans<br />

une réserve naturelle et zone de captation d'eau<br />

potable.<br />

Le projet de construction était en quelque sorte<br />

une station de sondage, un ouvrage faisant partie<br />

du réservoir de gaz naturel. Il s'agit d'un ouvrage<br />

souterrain à un étage, descendant jusqu'à 10<br />

mètres de profondeur, avec accès aérien pour la<br />

ventilation et alimentation de l'ouvrage souterrain.<br />

Sur 200 m 2, les panneaux FOAMGLAS ® FLOOR BOARD F<br />

ont été posés comme isolation des murs enterrés juste<br />

au-dessus du niveau de la nappe phréatique.<br />

L'ouvrage lui-même sert à accueillir les installations<br />

électriques et technologiques d'exploitation<br />

du réservoir avec les installations techniques<br />

HVAC (heat, ventilation air-conditioning).<br />

Mission primordiale de l’étude :<br />

La pose et la sélection du matériau d'isolation<br />

1. La condition préalable à l’exploitation de la<br />

station de stockage et des installations était<br />

la maîtrise des problèmes de condensation.<br />

Ceci revêt une signification particulière,<br />

puisque le radier se trouve près du niveau de<br />

la nappe phréatique.<br />

On empêche la formation de condensation par<br />

renouvellement d'air dirigé, contrôle de température<br />

et isolation de l'ensemble de l'ouvrage.<br />

2. Comme l'ouvrage se trouve dans une réserve<br />

d'eau potable, on a choisi comme fondation du<br />

bâtiment - qui est un cuvelage en béton<br />

étanche - un radier de type plateforme continue<br />

pour la descente des charges d’appui. Afin<br />

d'éviter les ponts thermiques et la formation de<br />

condensation dans la structure, on a placé de<br />

l'isolation thermique tant sur les murs enterrés<br />

que sous le radier.<br />

61<br />

;;;;<br />

;;<br />

;;;;

L'isolation des planchers bas et des murs enterrés<br />

constitue une forte sollicitation pour un matériau<br />

d'isolation :<br />

a) Compte tenu que l'isolation – en tant que<br />

couche interposée entre le sol et le béton – doit<br />

assumer la transmission des charges sans déficiences,<br />

une résistance élevée à la compression,<br />

sans tassement ni fluage est requise en condition<br />

appliquée à long terme. Il est indispensable qu’un<br />

tel produit ait fait ses preuves sous radier et dalle<br />

de compression. Pour ces applications, les plaques<br />

FOAMGLAS ® BOARD ont obtenu depuis longtemps<br />

l’Avis Technique de l'Institut de la<br />

Construction à Berlin (Institut für Bautechnik).<br />

Le FOAMGLAS ® est également admis et homologué<br />

sans restrictions dans les conditions de forte<br />

pression hydrostatique qu’est la nappe phréatique,<br />

ce qui constitue un atout technique exclusif.<br />

b) De même, l'isolation thermique doit présenter<br />

des caractéristiques spécifiques thermiques et<br />

d’étanchéité (eau et vapeur d’eau). Les flux de diffusion<br />

agissent sur toutes les parois enterrées; le<br />

radier ou plancher bas doit à cet égard être conçu<br />

correctement selon les règles de la physique du<br />

bâtiment et de la stabilité. En supposant une saturation<br />

à 100% de vapeur d'eau dans le sol, on doit<br />

considérer une migration de vapeur d’eau allant du<br />

sol vers l'intérieur du bâtiment. Un matériau d'isolation<br />

étanche à la diffusion peut faire écran à la<br />

migration de vapeur d’eau et offrir une protection<br />

complémentaire contre l’humidité du sol, d'autant<br />

qu'une évaporation n’a pas lieu dans une telle<br />

situation.<br />

c) Par ailleurs, il faut considérer les influences<br />

chimiques et biologiques agissant sur une isolation<br />

enterrée. La résistance aux acides humiques, insectes,<br />

micro-organismes et rongeurs est requise.<br />

d) De nos jours, les acteurs de la construction<br />

doivent tenir compte des aspects écologiques. Le<br />

62<br />

législateur a décreté des recommandations quant<br />

au choix de matériaux de construction écologique<br />

dans de nombreux cas. Pour ce projet p.ex., il était<br />

exigé que le matériau d'isolation ne contienne ni<br />

CFC ni halons comme gaz de moussage, et ne<br />

présente aucun risque de pollution de la nappe<br />

phréatique.<br />

Avec ce profil de performances de haut niveau,<br />

de nombreux produits isolants ont été exclus et<br />

seul le verre cellulaire FOAMGLAS ® répondait à<br />

ces critères fondamentaux en isolation sol.<br />

Pour cet ouvrage, on a mis en œuvre des<br />

panneaux FOAMGLAS ® FLOOR BOARD F et des<br />

plaques FOAMGLAS ® F de 10 cm d'épaisseur,<br />

avec une résistance à la compression de 1,7 N/mm 2<br />

(170 t/m 2), valeur d’usine.<br />

La mise en œuvre<br />

Complexe de construction sous radier<br />

1. Sur ~ 350 m 2 de béton de propreté et ~ 2.000 m 2<br />

de sol de fondation en gravier-sable, on pose à<br />

sec des panneaux FOAMGLAS ® FLOOR<br />

BOARD F de dimension 10 x 120 x 60 cm.<br />

2. Après déroulement d’une feuille de séparation<br />

PE, on dresse une chape de protection de 4 -<br />

5 cm d'épaisseur.<br />

3. Mise en place de l'armature<br />

sur écarteurs.<br />

4. Bétonnage du radier en 50 -<br />

65 cm d'épaisseur.<br />

Totalité des surfaces isolées<br />

~ 2.350 m2. Armature du radier.

Isolation de la dalle sur cave/plateforme de forage<br />

1. Le support d’isolation est une dalle en béton armé.<br />

2. Après application d'une couche d'accrochage<br />

bitumineuse, pose des plaques FOAMGLAS ® F<br />

en pleine adhérence au bitume chaud, refluant<br />

dans les joints (dimension des plaques 60 x 45 cm,<br />

épaisseur 10 cm).<br />

3. Application d'une étanchéité bitumineuse en 3<br />

couches. La première membrane, une G 200 DD,<br />

est déroulée dans du bitume chaud, la deuxième,<br />

une membrane thermosoudable G 200 S4 est<br />

soudée sur la précédente; vient ensuite une<br />

membrane synthétique compatible au bitume du<br />

fabricant WOLFIN.<br />

4. Cette plateforme de stockage isolée doit supporter<br />

des charges élevées; prévue pour la circulation<br />

de véhicules transporteurs, une chape en<br />

béton de 15 cm d'épaisseur recouvre l’isolation et<br />

forme le revêtement de sol industriel.<br />

Ce complexe a été réalisé sur ~1.800 m2. Murs enterrés et autres parois<br />

à proximité de la nappe phréatique<br />

1. Murs enterrés en béton étanche.<br />

2. Mise en œuvre des panneaux FOAMGLAS ®<br />

FLOOR BOARD F (120x160 cm, épaisseur 10 cm)<br />

selon la technique standard, c.-à.-d. collage par<br />

plots à l’adhésif PC ® Pittcote 300.<br />

3. Dans ce cas, remblayage de terre immédiat.<br />

Bétonnage du radier.<br />

Plaques<br />

FOAMGLAS ® F<br />

posées à plein<br />

bain de bitume<br />

chaud et application<br />

de l'étanchéité<br />

par déroulement<br />

dans du<br />

bitume chaud.<br />

Véhicule transporteur<br />

de la<br />

plateforme de<br />

sondage.<br />

63<br />

;;;;<br />

;;<br />

;;;;

Musée d'art moderne<br />

Munich - Allemagne<br />

DONNÉES TECHNIQUES<br />

Projet :<br />

Musée d'art moderne, D - MÜNCHEN<br />

Maître d'ouvrage :<br />

Etat libre de Bavière<br />

Architecte :<br />

Architectes Stephan Braunfels, Munich<br />

Entrepreneur général :<br />

Brunner + Co. Bauges. mbH + Co.<br />

D - MUNICH<br />

Travaux d’isolation FOAMGLAS ® :<br />

Fa. Sobkowski, couvreur<br />

HÖHENKIRCHEN<br />

Conseils techniques, isolation<br />

Deutsche FOAMGLAS ® GmbH,<br />

Bureau régional de Munich<br />

Kreuzhofstr. 10 - D - 81476 MÜNCHEN<br />

Isolation thermique :<br />

Plaque FOAMGLAS ® S3 et F, épaiseur 8 cm<br />

Surface: 10.000 m 2, réalisation : 1997<br />

64<br />

Au printemps 1997, le chantier du prestigieux<br />

«Musée d'Art Moderne» à Munich démarra.<br />

FOAMGLAS ®, l’isolant en verre cellulaire, offrit la<br />

solution technique adéquate pour l’isolation d’un<br />

radier de plus de 10.000 m2 dans des conditions<br />

difficiles.<br />

L’isolation fut réalisée sans interruption sous un<br />

radier général en béton étanche. Pour la phase<br />

d’exploitation du bâtiment, une remontée de la<br />

nappe phréatique s’annoncait. Elle dut être<br />

considérée comme critère de sollicitation complémentaire<br />

lors de l’étude.<br />

Des plaques FOAMGLAS ®, collées à plein bain de<br />

bitume chaud et à joints refluants, offrent un écran<br />

iso-étanche efficace contre l'humidité ascensionnelle<br />

par capillarité et contre les flux de diffusion de<br />

vapeur d’eau en direction de l’intérieur du bâtiment.

;<br />

Structure du sol<br />

;<br />

; 2<br />

;;<br />

;;;<br />

;; ;;<br />

;;; ;;<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

yy<br />

1<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

@@<br />

ÀÀ<br />

;;<br />

yy<br />

1 Lit de gravier<br />

2 Couche de propreté/béton<br />

maigre durci<br />

3 Plaques FOAMGLAS ® dans<br />

un bain de bitume chaud<br />

Seul le verre cellulaire FOAMGLAS ® bénéficie de<br />

l’Avis Technique en tant qu’isolation thermique<br />

sous radier en présence d’une pression hydrostatique<br />

importante par la nappe phréatique.<br />

Combiné à un béton étanche, FOAMGLAS ® est<br />

LE système iso-étanche fiable à long terme garantissant<br />

une exploitation du bâtiment sans incidences,<br />

particulièrement indispensable pour des<br />

bâtiments publics tels les musées.<br />

Les photos documentent le progrès du chantier,<br />

abrité par des parois en palplanches ou des pieux<br />

sécants avec couche d’égalisation en béton projeté.<br />

Mise en place du béton de propreté sur le sol naturel,<br />

épaisseur ~ 5 à 10 cm.<br />

6<br />

5<br />

4<br />

3<br />

avec glacis<br />

4 Feuilles PE, deux couches<br />

5 Chape de protection<br />

6 Radier<br />

Système de construction :<br />

- béton de propreté durci,<br />

- plaques FOAMGLAS ® mises en œuvre dans un<br />

bain de bitume chaud,<br />

- feuille de séparation PE (2 couches),<br />

- chape de protection, armée contre le retrait.<br />

Travaux de bétonnage dans les cuvettes d’ascenseur.<br />

Système compact FOAMGLAS ® au bitume chaud,<br />

formant une isolation continue sous le radier en béton<br />

étanche. L'isolation étanche à la vapeur d'eau offre une<br />

protection contre l'humidité ascensionnelle par capillarité<br />

et est une barrière au flux de diffusion vers l’intérieur<br />

du bâtiment.<br />

65<br />

;;;;<br />

;;<br />

;;;;

Plaques d'isolation<br />

FOAMGLAS ®<br />

posées (à plein bain<br />

de bitume chaud et<br />

à joints refluants)<br />

sur le béton de propreté<br />

durci.<br />

A l'avant-plan, la<br />

couche d'isolation<br />

finie avec glacis de<br />

bitume pour sceller<br />

la surface.<br />

Isolation thermique dans la cuvette d'ascenseur.<br />

Application du glacis de bitume à la raclette.<br />

Mise en place d’une chape de protection avec armature<br />

contre le retrait.<br />

66<br />

La couche d’isolation est recouverte par une chape<br />

de protection; vient ensuite le bétonnage du radier<br />

qui fait partie du cuvelage en béton étanche.

Photos à gauche et à droite : coulée du radier.<br />

Chape de<br />

protection sur<br />

FOAMGLAS ®.<br />

Placement du ferraillage pour le radier général de<br />

90 cm d'épaisseur.<br />

67<br />

;;;;<br />

;;<br />

;;;;

Allemagne<br />

Isolation sous radier, réalisée en plaques FOAMGLAS ® F mises en œuvre en encollage compact<br />

au bitume chaud, suivie d’une membrane d’étanchéité bitumineuse appliquée à chaud.<br />

Des conditions de sol difficiles requièrent<br />

un système iso-étanche efficace contre<br />

la nappe phréatique, réalisable en<br />

construction compacte au FOAMGLAS ®.<br />

Après une longue phase d’étude préparatoire,<br />

l’inauguration des nouveaux bâtiments pour le<br />

laboratoire de bio-technologie de la chaire de<br />

génétique à l’université Erlangen-Nürnberg put se<br />

fêter. Le programme de recherche du laboratoire<br />

couvre les mécanismes génétiques de la leucémie<br />

infantile et les possibilités thérapeutiques.<br />

Le nouveau bâtiment en forme de cube a été érigé<br />

dans une forêt de pins sur le campus sud de l’université,<br />

une implantation soumise à des conditions<br />

de sol et d’humidité difficiles.<br />

68<br />

Institut de génétique<br />

Au soubassement et au rez-de-chaussée du bâtiment<br />

se trouvent les locaux hébergeant les animaux<br />

et les infrastructures correspondantes avec un<br />

équipement technique sophistiqué. Cela implique<br />

une ventilation séparée pour chaque local avec<br />

des zones de ventilation par surpression, un débit<br />

de remplacement d’air important ainsi que des<br />

sas pour le personnel entre les salles blanches et<br />

les locaux à hygiène normale.<br />

Deux-tiers du nouveau bâtiment sont sur cave;<br />

les excavations pour la fouille allaient jusqu’à 8 m de<br />

profondeur.<br />

La réalisation d’une étanchéité à l’eau fut requise<br />

pour éviter toute forme d’humidité des locaux de<br />

soubassement enduits de résine epoxy. La structure<br />

portante du sous-sol et du rez-de-chaussée est<br />

réalisée en béton à faible potentiel de fissuration et<br />

combinée à un système d’isolation FOAMGLAS ® en<br />

encollage compact au bitume chaud. Sous le radier,<br />

des plaques FOAMGLAS ® F sont mises en œuvre<br />

comme isolation incompressible.

L’institut Dr. Spotka & Partner, spécialiste en sous-sols, a conclu<br />

dans son expertise après prise d’échantillons, que les eaux souterraines<br />

contiennent de fortes concentrations d’acide carbonique<br />

(suivant DIN 4030) pouvant agresser le béton. Ici un système isolation/étanchéité<br />

compacte qui enveloppe et protège le béton des<br />

soubassements est utile.<br />

Compte tenu des conditions du sol (sable sur grès), il faut tenir<br />

compte selon la saison d’une remontée significative de la nappe<br />

phréatique. Pour les calculs, le niveau d’eau se cotait –2,15 m, ce<br />

qui correspond à 286,5 m au-dessus du niveau normal. Jusqu’à<br />

cette hauteur, les soubassements doivent être dimensionnés et<br />

étanchés contre l’eau.<br />

Compte tenu des profondeurs de fondation différentes, la tranchée<br />

de fondation devait être réalisée en escalier sous un<br />

angle de 30° dans du sable, de 45° dans du grès, et stabilisée<br />

avec du béton. Sur ce béton de stabilisation, l’isolation thermique<br />

a été mise en œuvre au bitume chaud, suivie d’une étanchéité<br />

bitumineuse et de travaux de bétonnage consécutifs.<br />

Dans les travaux d’étanchement, l’étanchéité a été réalisé<br />

au-dessus de l’isolation thermique FOAMGLAS ®.<br />

Pour la réalisation de l’étanchéité contre l’eau des murs enterrés,<br />

voir les détails au chapitre «Murs enterrés», p.154 et suivantes.<br />

DONNÉES TECHNIQUES<br />

Projet :<br />

Nouvelle construction, laboratoire de bio-technologie<br />

Chaire de génétique, Université Erlangen Nürnberg<br />

Erwin-Rommel-Straße 3 • D - 91058 ERLANGEN<br />

Maître d’ouvrage :<br />

Freistaat Bayern (Etat de la Bavière), représenté par<br />

le Département Construction de l’Université Erlangen<br />

Occupant :<br />

Universität Erlangen-Nürnberg, Prof. Dr. G.H. Fey, Chaire de génétique<br />

Étude technique + supervision :<br />

Département Construction de l’Université Erlangen •<br />

Bohlenplatz 18 • 91054 Erlangen<br />

Projet final et direction des travaux :<br />

Bureau d’architecture Willi Bayer • Hofweg 5 • 90765 Fürth<br />

Physique de bâtiment :<br />

Bauphysik Ingenieur-Gesellschaft Messinger + Schwarz<br />

Königstraße 137 • 90762 Fürth<br />

Entreprises :<br />

- Robert Backer GmbH & Co.KG • Gros-œuvre •<br />

Lichtenfelser Str. 50 • 95326 Kulmbach<br />

- Reich Bautenschutz GmbH • Sous-traitant étanchéité<br />

Nemetkerstraße 14 • 91186 Büchenbach<br />

Conseils techniques, isolation thermique :<br />

Deutsche FOAMGLAS ® GmbH,<br />

Bureau régional Nuremberg, Günter Münch<br />

Happurgerstr. 88 • 90482 Nürnberg<br />

Isolation thermique :<br />

Plaques FOAMGLAS ® S3 et F, épaisseur 10 cm<br />

Surface : ~ 1.400 m 2 • Réalisation: 2002<br />

69

Maison de retraite<br />

Nouvelle construction; extension<br />

Anröchte - Deutschland<br />

On applique également souvent une isolation<br />

FOAMGLAS ® BOARD dans les voûtes renversées<br />

du radier ou dans les semelles filantes des fondations.<br />

Ici, il est essentiel de choisir le bon type d’isolation<br />

en fonction de la résistance à la compression.<br />

En périphérie verticale des radiers ou des dalles de<br />

compression, il est habituel d’appliquer des<br />

2<br />

DONNÉES TECHNIQUES<br />

Projet :<br />

Extension d’une maison de retraite, Hospitalstraße<br />

D - 59609 ANRÖCHTE<br />

Ingénieur civil :<br />

Ing.-Büro für Bauwesen, Franz Schriek<br />

Bethelstraße 11, D - 59555 LIPPSTADT<br />

Architecte :<br />

Bureau d'architecture Wolfgang Reitze<br />

Völlinghauser Str. 6, D - 59609 ANRÖCHTE<br />

70<br />

1<br />

Entrepreneur :<br />

W. Grothe<br />

Mühlenweg 23 - D 59609 ANRÖCHTE<br />

Conseils techniques, isolation thermique :<br />

Deutsche FOAMGLAS ® GmbH<br />

Bureau régional de Dortmund, Günter Mitlewski<br />

Rüschebrinkstr. 57 - D 44143 DORTMUND<br />

Isolation thermique :<br />

FOAMGLAS ® FLOOR BOARD F, épaisseur 6 cm<br />

Réalisation : 1996

3<br />

4<br />

panneaux FOAMGLAS ® comme coffrage perdu.<br />

L’avancement des travaux est illustré sur les photos<br />

1 à 4 :<br />

la photo 1 montre des zones avec béton de<br />

propreté et isolation thermique du radier;<br />

la photo 2 montre le radier dans son ensemble<br />

avec les voûtes renversées préalablement préparées;<br />

la photo 3 : application des panneaux<br />

FOAMGLAS ® FLOOR BOARD F comme «coffrage<br />

perdu»;<br />

la photo 4 : préparatifs pour le bétonnage du<br />

radier.<br />

Sur les panneaux FOAMGLAS ® BOARD F, on<br />

déroule d'abord une feuille de PE comme couche<br />

de séparation/glissement. L'armature est ensuite<br />

posée sur des écarteurs appropriés situés sur la<br />

couche d'isolation. Visibles également sur l'image,<br />

les raccordements des tuyaux sanitaires du bâtiment,<br />

amenés sous le radier et la couche d'isolation<br />

(photo 4).<br />

Le projet Anröchte a été conçu par l’ingénieur civil<br />

pour des charges maximales de 0,30 N/mm2. FOAMGLAS ® FLOOR BOARD est le matériau<br />

71<br />

;;;;<br />

;;<br />

;;;;

FOAMGLAS ® pour<br />

les maison préfabriquées<br />

Maison écologique Heckmann, premier bâtiment à<br />

trois étages en panneaux de bois en Rhénanie-du-<br />

Nord-Wesphalie.<br />

Panneaux FOAMGLAS ® FLOOR BOARD sous radier.<br />

Architecte : Bureau d'architecture Eichhorst, D - HAMM<br />

La maison écologique Heckmann<br />

En dehors des projets industriels et des travaux<br />

publics, les matériaux d'isolation FOAMGLAS ®<br />

sont de plus en plus utilisés pour les maisons<br />

individuelles.<br />

Dans cette application, la technologie la plus moderne<br />

doit aller de pair avec des concepts écologiques :<br />

un climat d'habitation sain est ici l'argument-maître.<br />

Les maîtres d'ouvrage de maisons individuelles<br />

exigent en outre une preuve tangible de rentabilité.<br />

Les frais d'investissement sont évalués par rapport<br />

aux frais de maintenance et aux coûts énergétiques.<br />

72<br />

En isolation sol, différents systèmes FOAMGLAS ®<br />

permettent des solutions hautement rentables<br />

pour réduire la consommation d’énergie.<br />

La maison écologique Heckmann, par exemple,<br />

fait appel à des panneaux FOAMGLAS ® FLOOR<br />

BOARD comme isolation sous radier.<br />

La couche d'isolation enveloppe sans discontinuité,<br />

et donc sans ponts thermiques les fondations<br />

de cette maison préfabriquée sans cave.<br />

Les panneaux d'isolation de grand format sont<br />

posés à sec sur un lit de gravier/sable dressé.<br />

FOAMGLAS ® est également utilisé comme coffrage<br />

perdu sur les surfaces verticales du radier coulé.<br />

Dans une variété de 10 types de maisons préfabriquées,<br />

la société Heckmann propose ces bâtiments<br />

conçus en conformité aux nouveaux critères écologiques,<br />

de pérennité et d'économie d'énergie.<br />

Les panneaux FOAMGLAS ® FLOOR BOARD sont<br />

posés dans un lit de gravier/sable dressé en quinconce<br />

et à avancement rapide.

Vue en plan de la maison écologique Heckmann.<br />

Isolation ininterrompue sous radier avec panneaux<br />

FOAMGLAS ® FLOOR BOARD. Les faces frontales du<br />

radier sont également isolées en périphérie avec<br />

FOAMGLAS ® selon le principe d'un coffrage perdu.<br />

Surface habitable<br />

Living 20,49 m 2<br />

Parents 13,77 m 2<br />

Corridor 11,92 m 2<br />

Enfant 10,93 m 2<br />

Cuisine 10,85 m 2<br />

Installations 5,12 m 2<br />

Salle de bain 5,08 m 2<br />

WC 2,29 m 2<br />

Surface 80,45 m 2<br />

Conçu et réalisé en collaboration<br />

avec le bureau d’études<br />

ARCHPLAN<br />

Isolation FOAMGLAS ® avant bétonnage du radier<br />

(avec feuille PE comme couche de séparation).<br />

73<br />

;;;;<br />

;;<br />

;;;;

D'autres exemples de maisons préfabriquées<br />

combinent des mesures d'isolation thermique<br />

efficaces, p.ex. en façade préfabriquée avec des<br />

mesures d'isolation sous plancher, faciles à<br />

mettre en œuvre par les corps de métier sur<br />

place et performantes sur le plan technique.<br />

74<br />

Maison préfabriquée Swewall<br />

à isolation FOAMGLAS ®<br />

Dans cette maison préfabriquée, les parois sont réalisées<br />

en éléments sandwichs avec une isolation de<br />

noyau. Les éléments sandwichs sont préfabriqués et<br />

constitués d’une chemise en béton léger portant (2 x<br />

65 mm) et d’une isolation de 14 cm de FOAMGLAS ®<br />

comme noyau (en variante, le béton des éléments<br />

sandwichs peut être en béton fibreux de 2 x 20 mm).<br />

Au sol, le complexe d’isolation est formé par des<br />

panneaux FOAMGLAS ® BOARD, posés à joints<br />

décalés en deux couches de 2 x 6 cm d'épaisseur<br />

sur un lit de gravier-sable compacté et égalisé. Des<br />

panneaux de bois agglomérés à joints encollés sont<br />

posés au-dessus de l’isolation bi-couche. En finition,<br />

on pose le revêtement de sol de son choix.

Ces maisons – sans caves – jouissent d'une popularité<br />

toujours plus grande en raison de leurs<br />

performances thermiques et des techniques de<br />

montage rapide par les corps d’état.<br />

Les panneaux FOAMGLAS ® FLOOR BOARD peuvent<br />

être posés à sec sans encollage supplémentaire<br />

des joints et les travaux suivants (plancher et<br />

revêtement de sol) peuvent être exécutés directement.<br />

Même en pose à sec, la couche d’isolation<br />

forme un écran efficace contre le radon.<br />

Le bâtiment peut être utilisé immédiatement.<br />

L'avancement des travaux est accéléré.<br />

Pour de telles structures de planchers, l’isolation<br />

de verre cellulaire incompressible garantit<br />

un excellent confort thermique et offre la même<br />

polyvalence de finition que les planchers massifs<br />

en béton.<br />

Mise en place et positionnement des éléments sandwichs de façade.<br />

Pose à sec des panneaux FOAMGLAS ® FLOORBOARD en<br />

2 couches de 6 cm chacune sur un lit de sable stabilisé radon.<br />

Pose flottante avec collage partiel de panneaux agglomérés<br />

à rainure et languette, épaisseur 19 mm, sur l'isolation<br />

L’atout supplémentaire du verre cellulaire dans<br />

cette application est que, grâce aux cellules fermées<br />

en verre, il n’y a pas d’absorption d’humidité<br />

par capillarité et l’ensemble offre une protection<br />

efficace contre l'humidité ascensionnelle.<br />

Une autre raison de choisir le FOAMGLAS ® en<br />

isolation sol est la protection intégrale contre les<br />

rayonnements du radon, particulièrement intensifs<br />

en Scandinavie.<br />

75<br />

;;;;<br />

;;<br />

;;;;

Lotissement Brombeerweg<br />

Holzminden, Allemagne<br />

DONNÉES TECHNIQUES<br />

Maître d'ouvrage :<br />

Ulrich Stiebel, HOLZMINDEN<br />

Étude :<br />

Professor Rolf Möhring, HOLZMINDEN<br />

Entrepreneur :<br />

Fa. Dr. Schoppe, HOLZMINDEN<br />

Conseils techniques, isolation thermique :<br />

Deutsche FOAMGLAS ® GmbH,<br />

Bureau régional de Brême<br />

Bremer Heerstraße 9 - D 28719 BREMEN<br />

Isolation thermique :<br />

Panneaux FOAMGLAS ® BOARD S3<br />

Panneaux FOAMGLAS ® WALLBOARD<br />

Réalisation : 1ère phase de construction1996,<br />

en prévision : 54 unités d'habitation<br />

76<br />

Maison expérimentale et projet pilote du lotissement Brombeerweg.<br />

Projet pilote : maison résidentielle<br />

en construction<br />

Comme dans de nombreux autres domaines, la<br />

protection de l'environnement se taille une place de<br />

plus en plus importante dans la construction de<br />

bâtiments résidentiels. L'exemple le plus récent<br />

d’engagement écologique est le règlement de protection<br />

thermique, actualisé p.ex. en Allemagne en<br />

2002, avec ses impositions sévères pour les<br />

acteurs de la construction. Dans le cadre du projet<br />

expérimental d’un lotissement sur Brombeerweg à<br />

Holzminden en Basse-Saxe, on a conçu des bâtiments<br />

qui dépassent le standard du nouveau règlement<br />

de protection thermique avec des valeurs de<br />

50 kWh par m2 et par an. Le projet de 54 unités<br />

d'habitation à faibles besoins énergétiques a été<br />

développé par Rolf Möhring, professeur à l’école<br />

d’ingénieurs de Holzminden, et Ulrich Stiebel,<br />

co-propriétaire de la firme Stiebel Eltron.

Egalisation du lit de gravier ... suivie de la pose des panneaux FOAMGLAS ® BOARD ....<br />

L’objectif principal était de rassembler des expériences<br />

et des technologies d'avenir fournissant aux<br />

futurs maîtres d’ouvrage de nouvelles propositions<br />

en matière d'habitat écologique : faibles besoins<br />

énergétiques, possibilités de généralisation à large<br />

échelle quant au comportement écologique, économie<br />

d’énergie effective et convivialité pour l’utilisateur.<br />

Concrètement : économie d'énergie primaire et<br />

par conséquent minimisation des rejets de CO2 et de<br />

substances polluantes allant de pair avec l’utilisation<br />