ETIQUETADORA AUTOMATICA PARA PACAS DE ALFALFA Mod ...

ETIQUETADORA AUTOMATICA PARA PACAS DE ALFALFA Mod ...

ETIQUETADORA AUTOMATICA PARA PACAS DE ALFALFA Mod ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

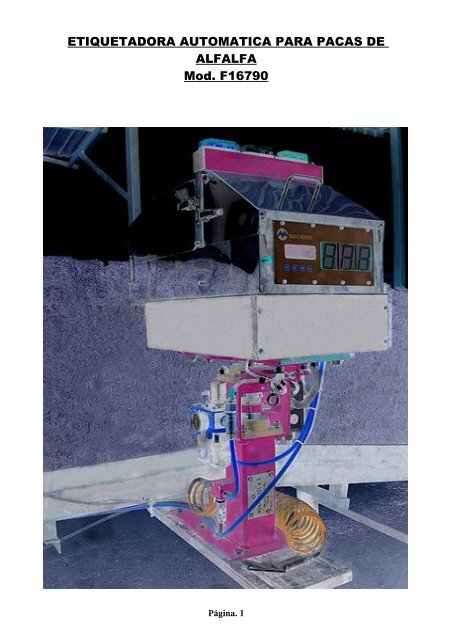

<strong>ETIQUETADORA</strong> <strong>AUTOMATICA</strong> <strong>PARA</strong> <strong>PACAS</strong> <strong>DE</strong><br />

<strong>ALFALFA</strong><br />

<strong>Mod</strong>. F16790<br />

Página. 1

SISTEMA <strong>DE</strong> ETIQUETAJE AUTOMÁTICO <strong>PARA</strong> <strong>PACAS</strong> <strong>DE</strong> FORRAJE<br />

Este sistema automatiza el complicado proceso de poner una etiqueta en una paca de forraje.<br />

A través de nuestro contacto en los últimos años con el sector de la industria deshidratadora<br />

de forrajes, algunos de nuestros clientes nos transmitieron en su día la importancia de que el sector<br />

pudiese adquirir una Máquina etiquetadora automática de pacas, que hasta la fecha no existía en<br />

el mercado.<br />

A partir de esta idea la empresa Balasal Innova S.L. dedicada especialmente a desarrollar<br />

equipos y máquinas y siguiendo unas directrices y unas ideas muy concretas aportadas por varios<br />

empresarios de este sector se concluyó con el diseño de una máquina, que a fecha de hoy tenemos<br />

desarrollada y patentada y que esta dando espectaculares resultados.<br />

Por esos contactos que tenemos, sabemos que la posibilidad de etiquetar automáticamente<br />

llega en un momento importante para el sector, ya que afortunadamente y para bien del sector cada<br />

día son más las empresas que apuestan por la calidad, y se están certificando en Normas de calidad<br />

ISO, UNE, APPCC, etc, pero especialmente vemos el interés de la máquina para llevar a cabo el<br />

cumplimiento de la trazabilidad de sus pacas deshidratadas, (exigencia al sector desde el 1 de<br />

enero de 2005 en base el Reglamento (CE) 178/2002) pues la inserción de una etiqueta con la fecha,<br />

nº de lote ó nº de paca, etc, hará el cumplimiento de la trazabilidad labor sencilla, ya que un<br />

aspecto muy importante es dotar al producto final de una etiqueta. Dos aspectos se han tenido como<br />

referencia en el diseño:<br />

Ø Sujeción de la etiqueta a la paca solo mediante presión, ya que el cliente de sus productos<br />

no deseaba que esta quede sujeta mediante pernos (alambre, plástico etc)<br />

Ø Confección de etiquetas en tiempo real, permitiendo una gran operatividad en la<br />

información a reseñar; fijando una serie de información con carácter general y dejando otros<br />

campos abiertos por si en el futuro desea introducir información complementaria.<br />

Algunos sistemas se han desarrollado sin demasiado éxito para hacer esta función. Alguno<br />

utilizaba chapas metálicas en forma de etiqueta para poder incrustarlas en la dura superficie de la<br />

paca, otros utilizaban clavos de distintas formas y tipos, lo cual es un peligro cuando estos se<br />

pierden con el forraje y son ingeridos por los animales que lo consumen, en definitiva siempre ha<br />

sido un tema muy complicado, debido principalmente a la poca uniformidad de la base donde se<br />

tiene que poner la etiqueta, además es imposible la sujeción mediante pegamento o derivados.<br />

Otros equipos se han desarrollado para sujetar la etiqueta en la parte superior, es decir por<br />

donde pasan los alambres, pero debido a la complejidad del sistema y sobre toda a la poca fiabilidad<br />

y elevado mantenimiento han sido desechados. Naturalmente siempre estamos hablando de sistemas<br />

totalmente automáticos. Hay algunas empresas que usan este sistema de sujeción al alambre<br />

mediante etiquetas ya impresas y colocadas a mano una a una por un operario.<br />

La etiquetadora que presentamos, genera una etiqueta en tiempo real ya que es capaz de<br />

cortar, imprimir y poner una etiqueta de papel en una superficie totalmente irregular , además de<br />

una forma correcta, limpia y elegante sin la ayuda de ninguna brida, clavo u otro elemento que<br />

pueda perderse y ser un peligro potencial cuando se suministra a un animal. La máquina es<br />

totalmente autónoma y no depende de ningún elemento exterior de control. El equipo es totalmente<br />

programable y autosuficiente ya que dispone de un Microprocesador que se encarga de todos los<br />

procesos internos y del control de la impresora y sistemas auxiliares. Por otra parte el manejo,<br />

puesta a punto, cambio de papel son tareas fáciles que las puede hacer cualquier operario.<br />

Toda la máquina esta acabada en acero inoxidable y una excelente protección contra el<br />

polvo y agentes externos, esto es muy importante ya que el sistema se ubica en zonas donde se<br />

genera una gran cantidad de polvo y partículas de forraje en suspensión.<br />

Página. 2

Hay varias industrias Dehidratadoras de forraje que ya disponen de este avanzado sistema de<br />

etiquetaje, para el control de la Trazabilidad, una de ellas es la elegida como ejemplo y mostrada en<br />

este dosier. Está instalada en Quinto de Ebro siendo una zona de relevante importancia para este<br />

tipo de industrias, cada industria es libre de usar el sistema que quiera, ya que cada Máquina de<br />

etiquetar se personaliza para cada cliente según sus necesidades y su sistema de trazabilidad.<br />

La puesta de la etiqueta se sincroniza de forma automática en el momento del atado de la<br />

prensa, la operación de Impresión, Cortar y Poner la etiqueta dura aproximadamente unos 7<br />

segundos. El sistema resuelve todos estos problemas de una forma elegante y sencilla sujetando la<br />

etiqueta en la superficie de la paca de una forma limpia y segura, tal y como se representa en la<br />

fotografía de la fig.-1<br />

Ubicación y formato de la etiqueta en una Paca de forraje<br />

fig.-1<br />

Como se puede apreciar perfectamente en la fotografía, la etiqueta queda perfectamente<br />

insertada dentro de las fibras de forraje sin la necesidad de ningún objeto, clavo, brida, pinza, etc,<br />

que posteriormente pueda perderse y crear problemas en el momento de su consumo.<br />

El tamaño de la parte visible, es decir tal y como se puede apreciar en la imagen es de 10x10<br />

Cmts. En las dos partes laterales se puede apreciar como el papel esta literalmente clavado en la<br />

paca. El tipo de papel usado es de Polietileno térmico, es decir que se imprime por calor, en este<br />

caso por un cabezal térmico de alta resolución, además de tener una dureza y elasticidad<br />

Página. 3

considerables, este papel lleva una capa protectora para disminuir el efecto solar en la cara sensible<br />

y de esta forma evitar el deterioro de la impresión.<br />

En la imagen de la fig.-2, se puede apreciar la etiqueta completa sin colocar, donde se puede<br />

apreciar en los bordes laterales, el estriado que le da mayor adherencia una vez esta fijada en la<br />

paca. Estos bordes adquieren en el momento de entrar una posición en forma de cuña provocado por<br />

el cabezal que la introduce dándole un mayor agarre en interior de la paca.<br />

fig.-2<br />

La etiqueta tiene una longitud total de 210mm y una altura de 100mm. Esta se genera, (o<br />

corta) a partir de una bobina de 250 Mts, (2.500 etiquetas), de Polietileno térmico, que es cortado<br />

por la propia impresora mediante un cúter. El papel ya viene de fábrica con las estrías laterales<br />

hechas. Cada máquina de etiquetar se personaliza según las exigencias de cada empresa, así como el<br />

logotipo. El programa dispone de tres formatos a elegir por el usuario, uno de los formatos permite<br />

la edición de cuatro campos de 10 caracteres alfanuméricos cada uno.<br />

Naturalmente todos los formatos conservan los datos de la empresa logotipo, etc, que son<br />

comunes a todas ellas.<br />

Detalle del Cabezal<br />

A continuación en la fig.- 3 , fig.-4 y fig.-5, se muestra en detalle el cabezal que permite<br />

introducir, (clavar) la etiqueta en la paca de una forma rápida y sencilla. este está asistido por una<br />

ventosa , que mediante un sistema de depresión le permite sujetar la etiqueta ya imprimida y cortada<br />

Página. 4

y colocarla en la posición correcta para su inmediata introducción en la paca.<br />

Este sistema requiere de una fuente de aire a presión en circuito cerrado suministrado<br />

normalmente por un compresor que oscile entre 7 Kg. de mínima y 10 Kg. de máxima por Cm.<br />

cuadrado, ya que el cabezal es impulsado por este aire a presión para poder hacer esta maniobra, la<br />

fuerza resultante aplicada para hacer esta operación es aproximadamente, de 1 tonelada / Cm<br />

cuadrado.<br />

Por otra parte el cabezal dispone de un sensor de contacto para determinar el punto final de<br />

inserción de la etiqueta y de un sistema de autolimpieza mediante aire a presión para la ventosa del<br />

depresor que sirve para fijar la etiqueta en la posición correcta delante del cabezal, ya que es un<br />

punto donde tiende a acumularse mucho polvo.<br />

En esta imagen también puede apreciarse la guía de la etiqueta que sirve para presentarla y<br />

colocarla adecuadamente delante del cabezal una vez imprimida y preparada para ser introducida en<br />

la paca.<br />

fig.-3<br />

Página. 5

Página. 6

Ubicación de la Etiquetadora en la Planta<br />

La Etiquetadora se fija a un lado, justamente donde se termina el túnel de la prensa, a 20<br />

Cmts de un lateral de la cinta de pacas, tal y como se muestra en la imagen de la fig.-6. Se fija todo<br />

el mecanismo al suelo mediante pernos y a la propia bancada del raíl que lleva las pacas al exterior<br />

de la prensa, tal y como se aprecia en la imagen. Esta sujeción tiene que ser perfectamente rígida<br />

para soportar la elevada presión lateral en el momento de poner la etiqueta, normalmente 1 tonelada<br />

por Cm cuadrado, este esfuerzo puede variar un poco debido a las fluctuaciones de la presión de<br />

aire.<br />

La parte superior de la Etiquetadora está dotada de un eje que le permite un giro de 45º en<br />

caso de que el cabezal quedase enganchado a la paca, de ocurrir esto y no disponer de este giro la<br />

paca rompería el equipo ya que el tren de pacas sigue avanzando.<br />

fig.-6<br />

Página. 7

fig.-7<br />

Como se puede apreciar en la fotografía, las pacas se desplazan en el sentido perpendicular<br />

al frontal de la etiquetadora. Al fondo puede apreciarse la prensa y las guías metálicas en la base del<br />

tren de pacas. Normalmente estas guías son unas vigas de hierro unidas al suelo a la salida de la<br />

boca de la prensa. La máquina se sitúa físicamente en el centro de la paca cuando la prensa hace la<br />

maniobra de atado.<br />

En la fig.-7 se aprecia la salida del túnel de la prensa, la máquina es perfectamente visible,<br />

especialmente los pilotos de alarma situados en la parte superior, como se ve claramente en esta<br />

imagen.<br />

La fig.-8 se puede apreciar los anclajes de sujeción así como la ubicación, se puede apreciar<br />

también el sistema de limpieza utilizando aire a presión, este sistema resulta ser muy adecuado en<br />

ambientes de mucho polvo.<br />

Página. 8

fig.-8<br />

En las dos próximas imágenes fig.-9, fig.-10, respectivamente se puede apreciar en la primera, el<br />

tren de pacas ya etiquetadas y en la segunda una etiqueta momentos antes de ser introducida en la<br />

paca.<br />

Página. 9

Página. 10

CARACTERÍSTICAS PRINCIPALES <strong>DE</strong>L SISTEMA <strong>DE</strong> ETIQUETAJE AUTOMÁTICO<br />

1- Características generales de la máquina....... página. 7<br />

2- Características de la Impresora..................... página. 7<br />

3- Manejo de la Impresora.................................. página. 8<br />

4- Como cambiar el papel................................... página. 9<br />

5- Mantenimiento general de la máquina.......... página. 11<br />

6- Manejo de los Menús de configuración......... página. 11<br />

7- Partes que integran la Máquina..................... página. 13<br />

8- Alarmas y prestaciones................................... página. 16<br />

9- Software de apoyo........................................... página. 17<br />

9- Patente.............................................................. página. 18<br />

1- Características principales<br />

1.- Tensión de alimentación 220Vac.<br />

2.- Rango de Presión de trabajo 8 / 10 bares.<br />

3.- Comunicaciones, (opcional) mediante Cable RS232 o Radio a 433/866MHz.<br />

4.- Indicador de falta o se acaba el Papel.<br />

5.- Alarmas de Tapas abiertas.<br />

6.- Alarmas de mal funcionamiento de la Impresora.<br />

7.- Alarmas de mal funcionamiento interno<br />

8.- Impresión Térmica mediante Cabezal térmico.<br />

9.- Tipo de papel: Polietileno HD térmico, suministrado en bobinas de 250 mts x 216mm.<br />

10.- Sincronía con la prensa durante la maniobra del inicio del atado.<br />

11.- Contador histórico del número de pacas hechas.<br />

12.- Posibilidad de selección de tres tipos de formatos de Etiquetas.<br />

13.- Posibilidad de conectarse con PC mediante el programa EtiquetaGES<br />

2- Características de la Impresora BK- L2163<br />

Boot Firware : U1.2<br />

Main Firware : U03.02.07<br />

Parámetros H/W<br />

H/W ID : BK L2163(P)<br />

Memoria Flash : 1Mb<br />

Resolución : 300x300DPI<br />

Área de impresión : 216mm<br />

Velocidad de Impresión : 75mm/seg.<br />

Cúter : Conectado<br />

<strong>Mod</strong>o de Impresión : Por tracción<br />

Características del Puerto COM<br />

Capacidad del puerto : 4.096 bytes<br />

Tipo de Interface : RS232<br />

Velocidad de transmisión : 38.400 bps<br />

Bits de datos : 8<br />

Bits de Stop : 1<br />

Paridad : No<br />

Control de flujo : RTS/CTS<br />

Caracteres Estándar : 18x34<br />

Compresión de los caracteres : 13x24<br />

Página. 11

También es posible imprimir un código de barras estándar para los casos en que la<br />

trazabilidad lo exija, este control se personaliza para cada empresa. Este sistema utiliza lectores<br />

portátiles que almacenan la información y luego es volcada al programa informático.<br />

La impresora soporta los siguientes códigos de barras:<br />

Interleader 2 de 5, UPC-A, EAN-13, EAN-8, UPC-E, STD-25, Code 39, Code 128,<br />

CODABAR<br />

3- Manejo de la impresora<br />

La Impresora lógicamente es uno de los elementos de la máquina que requieren de más<br />

atención y cuidado a la hora de revisarla y hacer el mantenimiento además de ser sin duda uno de<br />

los elementos fundamentales. Como todas las impresoras se alimentan de papel, en este caso<br />

continuo por lo que también este último elemento requiere especial atención en el momento de<br />

ponerlo, esto se explicará más adelante de la forma correcta de hacerlo.<br />

Para acceder a la Impresora hay que sacar la tapa superior del contenedor de papel y tirar del<br />

soporte frontal de la impresora, de esta forma conseguimos que quede horizontal y de esta forma<br />

podemos acceder a todos los elementos mecánicos, cabezal, cúter, rodillos, etc.<br />

Es aconsejable limpiar con un paño limpio la parte del cabezal térmico que imprime el<br />

papel, que esta situado en la parte frontal del cabezal de carga del papel. Cuando esta parte esta<br />

sucia se puede apreciar defectos en la impresión forma de áreas no imprimidas.<br />

La conexión que usamos para el funcionamiento de la Impresora con la placa electrónica<br />

principal, es un puerto serie RS232 a una velocidad de38.400 baudios, como ya se ha comentado<br />

anteriormente. El proceso de impresión empieza cuando la prensa activa un relé que indica el inicio<br />

de la maniobra, el logotipo de la empresa está implementado en la memoria Flash de la impresora<br />

ganando de esta manera velocidad de impresión, una vez está imprimida la etiqueta es cortada por<br />

el cúter y presentada en las guías exteriores.<br />

Para el correcto funcionamiento de la impresora es muy importante la correcta posición de la<br />

bobina de papel, ya que este y debido a su gran peso, sobre todo en bobinas nuevas exige un gran<br />

esfuerzo a los rodillos de alimentación, que introducen el papel a la impresora.<br />

A continuación, fig.-11, se presentan los elementos más importantes que configuran la<br />

Impresora, algunos de ellos requieren de mantenimiento y otros no, por ejemplo el engranaje de<br />

ataque del cúter requiere de engrase después de cierto tiempo de funcionamiento.<br />

Punto 1 = Rodillo primario de arrastre del papel<br />

Punto 2 = Elemento activo del cabezal térmico.<br />

Punto 3 = Sensor de detección del papel en la entrada de la Impresora.<br />

Punto 4 = Mecanismo de corte del papel, (Cúter)<br />

Punto 5 = Interruptor de PARO/MARCHA.<br />

Punto 6 = LED indicador de tensión en la impresora.<br />

Punto 7 = Pulsador de avance de papel de forma manual<br />

Punto 8 = LED Indicador de alarma en la Impresora<br />

Punto 9 = Accionamiento manual del mecanismo de corte, (Cúter).<br />

Punto 10 = Pulsador de apertura del cabezal de Impresión.<br />

Punto 11 = Plancha de ubicación del Cúter.<br />

Página. 12

4- Como cambiar el Papel<br />

fig.-11<br />

Para cambiar la bobina de papel se tiene que sacar la tapa donde se ubica el porta bobinas,<br />

una vez hemos accedido a este espacio bajamos la Impresora y la dejamos en posición Horizontal,<br />

esta maniobra es muy fácil ya que está asistida por dos amortiguadores de aire, que a su vez sujetan<br />

la base.<br />

Ahora podremos quitar el rollo de papel usado y ponerlo tal y como se muestra en el dibujo,<br />

fig.-12. Una vez este ubicado correctamente volveremos colocar la Impresora a su posición de<br />

trabajo normal y de la forma más recta, tal y como se muestra en la fig.-13, haremos entrar la punta<br />

del papel en el rodillo de recepción, si todo está correcto y con la máquina encendida, la Impresora<br />

se cogerá el papel y lo dejará listo para usar.<br />

Es muy importante que el papel este cortado de forma recta, sin arrugas y sin aristas tal y<br />

como muestra la fig.-13.<br />

Página. 13

BIEN MAL<br />

BIEN<br />

fig.-12<br />

MAL MAL MAL<br />

fig.13<br />

Es muy importante, que en el momento de colocar el papel en la boca de entrada, esté lo más<br />

recto posible y centrado tal como se indica en la fig.-14, en caso de ponerlo mal, el cúter cortará mal<br />

y en consecuencia se bloqueará la impresora, la fig.-13 muestra las formas correctas e incorrectas de<br />

cortar el papel antes de introducirlo en la boca de la impresora.<br />

Página. 14

fig.-14<br />

5- Mantenimiento general de la Máquina<br />

-Mantener siempre cerradas las tapas.<br />

-Limpiar regularmente con aire a presión la Máquina especialmente la Impresora.<br />

-Poner la funda exterior que se suministra cuando se para la máquina varios días.<br />

-Revisar el nivel de aceite en el filtro de Aire regularmente.<br />

-Revisar la presencia de agua en el filtro Aire regularmente.<br />

-Limpiar con regularidad la ventosa de aspiración.<br />

-Asegurarse de que la presión de aire está dentro de los límites establecidos.<br />

Es muy importante, que cuando la máquina va ha estar varios días parada sacar el papel de<br />

los rodillos de la impresora, debido a que el papel, al ser un plastificado, coge la forma y puede<br />

crear problemas en las primeras etiquetas.<br />

Soplar con aire comprimido las partes móviles de la Impresora y la máquina en general.<br />

6- Manejo y menús de configuración.<br />

Los Menús de configuración se hacen a través del Display y del teclado que hay en el frontal<br />

de la Máquina y sirven para adaptar el sistema a las necesidades particulares y forma de trabajar de<br />

cada empresa además de visualizar posibles Alarmas o un mal funcionamiento del sistema, así<br />

como poder hacer pruebas de Test por personal especializado.<br />

Dichos Menús se dividen básicamente en tres niveles que se va accediendo a medida que<br />

nos vamos desplazando a través de ellos, son de fácil aprendizaje y muy intuitivos. Parte de estos<br />

Menús están restringidos a personal especializado de la propia Industria y a personal Técnico<br />

mediante un Pasword. A continuación vamos a ver un esquema muy sencillo de las Pantallas que<br />

van apareciendo a medida que nos vamos moviendo mediante cuatro botones dispuestos en la parte<br />

inferior del display tal y como se muestra en la fig.-15<br />

Página. 15

f ig.-15<br />

En la imagen superior se aprecia por una parte, en el margen inferior izquierdo los cuatro<br />

botones que permiten la configuración de todo el equipo, inmediatamente en la parte superior el<br />

Display LCD de 4x20 caracteres que nos permite visualizar el estado del equipo, funcionamiento y<br />

alarmas, más a la derecha tres segmentos de Leds numéricos muy dimensionados que nos permite<br />

llevar la cuenta de los paquetes hechos en el lote actual, es decir cada 24 horas. Este contador de<br />

tres dígitos se pone automáticamente a cero al llegar a las 12 horas de la medianoche, justamente en<br />

el momento que se cambia de fecha, ya que la máquina dispone de un reloj interno con hora y<br />

fecha.<br />

A continuación se presentan los tres diferentes niveles que aparecen en el Menú de<br />

Configuración de forma esquemática, partiendo de los diferentes niveles de programación, es decir<br />

son las lineas que van apareciendo en el display a medida que vamos entrando.<br />

Primer Nivel: Segundo Nivel: Tercer Nivel:<br />

ETIQUETA EXTRA Imprime una etiqueta<br />

HISTORICO Muestra los tres últimos días<br />

USUARIO AVANZADO PASWORD SEL. FORMATO ETIQUETA<br />

RESETEAR NUM. LOTE<br />

PROGRAM. HORA / FECHA<br />

PRO. PASWORD US. AVAN.<br />

SERVICIO TECNICO PASWORD PROGRAMACION<br />

ACTIVAR VALVULAS<br />

TEST ALARMAS<br />

TEST COMUNICACIONES<br />

VISUAL TOTALIZADOR<br />

Página. 16

7- Partes que integran la Máquina.<br />

A continuación se presentarán varias vistas desde cinco perspectivas diferentes, presentando las<br />

partes que forman la Máquina, fig.-16, fig.-17, fig.-18, fig.-19, fig.-20.<br />

fig.-16<br />

fig.-17<br />

Página. 17<br />

Imagen tomada desde la<br />

perspectiva lateral izquierda,<br />

donde se puede apreciar en<br />

la parte inferior la toma de<br />

aire a presión con el sistema<br />

de filtrado llave de paso, etc.<br />

En la parte superior, los tres<br />

pilotos luminosos que<br />

constituyen los dos tipos de<br />

Alarmas y el indicador de<br />

presencia de tensión de<br />

alimentación de la máquina.<br />

En el fondo superior<br />

izquierdo podemos apreciar<br />

la antena de transmisión de<br />

datos vía radio.<br />

En esta perspectiva frontal se<br />

aprecia a primera vista el<br />

cabezal que introduce la<br />

etiqueta en la paca resaltado<br />

en color rojo, además de la<br />

ventosa de succión del papel.<br />

También se aprecia la tapa<br />

frontal abatible que sirve de<br />

base para la impresora y la<br />

disposición del equipo de<br />

filtrado de aire y la caja de<br />

conexiones de la tensión de<br />

Red.<br />

En la parte central de color<br />

azul puede verse el eje que<br />

permite girar toda la<br />

máquina 45º, muy útil en<br />

caso de avería o que se<br />

produzca un enganche del<br />

cabezal con la paca.

fig.-18<br />

fig.-19<br />

Página. 18<br />

En la parte superior y a<br />

través de la tapa<br />

transparente se observa la<br />

disposición de la bobina de<br />

papel y de la impresora,<br />

también se puede apreciar el<br />

la parte lateral izquierda la<br />

ubicación de las<br />

electroválvulas de aire.<br />

Se aprecia especialmente<br />

bien la base de la máquina<br />

de tipo corredera que sirve<br />

para sujetar la Etiquetadora<br />

y ajustarla a la distancia<br />

correcta con la paca, que son<br />

aproximadamente 20 Cmts.<br />

de la parte más exterior.<br />

Esta perspectiva presenta a<br />

primera vista el soporte<br />

metálico donde se ubica la<br />

placa electrónica de control<br />

que contiene el display, la<br />

botonera y la batería de tres<br />

dígitos de leds que hacen de<br />

contador de paquetes.<br />

Se aprecia también los dos<br />

cilindros de aire de<br />

80x250mm de carrera que<br />

hacen posible que el cabezal<br />

se clave en la paca.<br />

Estos cilindros son los que<br />

hacen todo el proceso<br />

mecánico en un solo<br />

movimiento de<br />

desplazamiento arrastrando<br />

todos los elementos móviles<br />

que intervienen en la<br />

maniobra.

fig.-20<br />

El cabezal es quizás la parte más importante del equipo y la que sufre más ya que se encarga de<br />

coger la etiqueta impresa y colocarla bajo una enorme presión en la paca, a continuación vamos a ver varios<br />

detalles de este elemento en las fig,.21, fig.-22.<br />

fig.-21<br />

Página. 19<br />

Esta imagen nos presenta<br />

una perspectiva de la parte<br />

más superior de la máquina<br />

donde se puede apreciar<br />

con detalle donde se ubica<br />

a través de las tapas<br />

transparentes el equipo<br />

eléctrico y electrónico, así<br />

como la disposición de las<br />

luces de señalización de las<br />

alarmas y la antena de<br />

transmisión de datos.<br />

En la parte final a la<br />

izquierda se puede ver uno<br />

de los dos amortiguadores<br />

que sujetan la base de la<br />

impresora y que permiten<br />

manipular en ella de una<br />

forma fácil y cómoda.<br />

Este mecanismo es el<br />

responsable de que el proceso<br />

de enganche de la etiqueta<br />

con la paca sea posible. En la<br />

parte frontal se puede apreciar<br />

la ventosa de succión, la cual<br />

permite poner el papel en la<br />

posición correcta para poder<br />

ser clavado por el cabezal.<br />

Todo el mecanismo está<br />

articulado mediante dos<br />

brazos que forman un<br />

paralelogramo que permiten<br />

controlar la verticalidad de la<br />

etiqueta en todo momento,<br />

esto está impulsado por el<br />

movimiento de los dos<br />

cilindros.

fig.-23<br />

fig.-22<br />

Página. 20<br />

En esta imagen se muestra<br />

el mecanismo completo de<br />

inserción de la etiqueta en<br />

la paca. En primer lugar se<br />

ve la ventosa de succión<br />

mostrada en la imagen<br />

anterior fig.-21, también<br />

se puede apreciar la guía<br />

metálica izquierda de la<br />

etiqueta fig.-22 y el<br />

cabezal, (color rojo) y<br />

finalmente también a la<br />

izquierda el sensor que<br />

indica que la etiqueta ya<br />

está clavada en la paca y<br />

puede retirarse el cabezal a<br />

su posición inicial.<br />

La imagen de la fig.-23, se<br />

muestra en detalle el<br />

sistema de depresión que<br />

permite la sujeción de la<br />

etiqueta hasta presentarla<br />

delante del cabezal.<br />

Además incorpora un<br />

sistema de autolimpieza<br />

automático que actúa<br />

después de cada maniobra<br />

para sacar el polvo que<br />

hubiese podido entrar en el<br />

momento de la aspiración.<br />

La ventosa funciona por<br />

depresión creada por el<br />

tubo color verde de la parte<br />

inferior al paso de aire a<br />

presión.

8- Alarmas y prestaciones.<br />

La máquina lógicamente lleva dispositivos que indican su estado de funcionamiento y otros<br />

parámetros directamente relacionados. Es importante resaltar que todo el sistema electrónico así como su<br />

programación, se han utilizado las tecnologías más avanzadas de diseño CAD/CAM.<br />

Por una parte, en una situación de Alarma de mal funcionamiento de algún componente, una tapa<br />

abierta, etc. es indicado y visualizado mediante el piloto de color rojo situado en la parte superior de la<br />

máquina, también es presentada por el display indicando el motivo de la alarma, más adelante indicaremos<br />

cada situación. Existe otro piloto de color ámbar que se enciende de forma intermitente cuando el papel se<br />

está acabando. A continuación se enumeran las situaciones de alarma, cualquier alarma que se produzca<br />

exceptuando el indicador, “se acaba el papel” implica el paro total de la máquina hasta que se arregle el<br />

problema.<br />

– Tapa de la Impresora abierta. Se activa cuando la tapa no está o está mal cerrada.<br />

– Tapa de mecanismos abierta. Se activa cuando la tapa no está o está mal cerrada.<br />

– Etiquetadora girada. Se activa cuando la máquina no está perpendicular a la paca.<br />

– Cúter bloqueado. Se activa por un mal funcionamiento, o se ha quedado enganchado.<br />

– Presión de Aire. Se activa cuando la presión de aire desciende por debajo de 6 Kg./Cm.<br />

– Cabezal abierto. Se activa cuando el cabezal de impresión está abierto o mal cerrado.<br />

– Etiqueta retenida. Se activa cuando se ha enganchado la etiqueta y no ha salido.<br />

– Comunicaciones. Se activa cuando la conexión falla con el PC en caso de estar activado.<br />

– Tensión Impresora. Se activa cuando falla la tensión de alimentación o es inestable.<br />

Todas estas alarmas indicadas activan el piloto rojo ubicado en la parte más superior y muy visible<br />

de forma intermitente y opcionalmente es posible poner un avisador acústico. Existen otro tipo de alarmas<br />

que no son presentadas, pero que actúan internamente sobre la gestión y normalmente son autocorregidas,<br />

por ejemplo en caso de que el cúter haya cortado mal y la impresora quede suspendida el sistema lo<br />

detecta y hace un “reset” y vuelve a su funcionamiento normal. Todas estas incidencias son registradas en<br />

caso de tener el programa de apoyo EtiquetaGes que se instala en un PC, este permite el control ,<br />

seguimiento y modificación de ciertos parámetros a distancia. Es importante resaltar que la máquina es<br />

totalmente autónoma y no necesita este programa para funcionar.<br />

Hay un caso concreto que se activa una alarma de aviso, en este caso el sistema sigue funcionando<br />

normalmente y es meramente indicativo, esto ocurre cuando se acaba el papel, en esta situación se<br />

enciende el piloto ámbar de forma intermitente. Cuando sucede esto quedan aproximadamente 100<br />

etiquetas.<br />

Página. 21

9- Software de apoyo<br />

Este programa permite generar una Base de Datos de todas las incidencias de la máquina en todo<br />

momento y saber a distancia su estado, además permite cambiar el formato de etiqueta que se está<br />

imprimiendo y es capaz de soportar hasta cuatro máquinas simultáneamente, en la fig.-24 se ve la pantalla<br />

principal del programa EtiquetaGES.<br />

fig.-24<br />

La Pantalla principal refleja en todo momento y en tiempo real el estado de todo el sistema,<br />

permitiendo un control diario de todas las incidencias, generando un histórico que se puede consultar en<br />

cualquier momento. El panel informativo de la derecha nos indica el estado en que se encuentran en cada<br />

momento todas las Alarmas, esta información es refrescada aproximadamente cada 5 minutos, este<br />

parámetro es una opción programable a través de los menús de la máquina, en el borde derecho nos indica<br />

mediante las cinco pestañas, la máquina que esta activa en este momento, en caso de haber más de una<br />

Etiquetadora en la misma Base de Datos.<br />

La parte central nos muestra el formato de impresión que está activo en este momento, así como el<br />

número de paquetes hechos durante el día, este contador se pone a cero automáticamente cuando cambia<br />

la fecha, además también nos indica la hora, día y el corte en que estamos, este último tiene que cambiarse<br />

manualmente por el usuario. El programa permite una configuración independiente para cada máquina,<br />

Página. 22

además de generar una carpeta de históricos también independiente para cada una de ellas.<br />

El programa puede instalarse en cualquier tipo de ordenador, (PC). El sistema operativo tiene que<br />

ser de Microsoft con versiones del sistema operativo de Windows 98 o superior. Mediante los submenus nos<br />

permitirá configurar algunos parámetros a nuestro gusto y que se adapte a nuestras necesidades.<br />

La comunicación puede establecerse mediante un cable especial o Radio Packet, con un<br />

transmisor especialmente diseñado para este enlace, en los dos casos se utiliza un puerto COM del PC<br />

usando el protocolo de RS232.<br />

9- Patente<br />

NOTA: Este programa a fecha de hoy esta en fase desarrollo.<br />

La Patente se solicitó siguiendo la normativa vigente, mediante la presentación exigida por la<br />

administración, que consiste básicamente en una explicación detallada de la máquina y unos dibujos que<br />

muestran las partes más importantes.<br />

C/Ramón i Cajal, 18<br />

225243 El Palau D´Anglesola (Lleida)<br />

Tels. 651941465<br />

Email: atencionalcliente@balasalinnova.com<br />

http://www.balasalinnova.com/<br />

Página. 23