- Page 1 and 2:

MANUAL DE ENSAYO DE MATERIALES Edic

- Page 3 and 4:

SECCION N° 2 AGREGADOS ...........

- Page 5 and 6:

MTC E 606 TIEMPO DE FRAGUADO DEL CE

- Page 7 and 8:

MTC E 1235 DETERMINACION DE LA RESI

- Page 9 and 10:

GENERALIDADES 1 Organización del M

- Page 11 and 12:

1.4 GLOSARIO DE TERMINOS La definic

- Page 13 and 14:

SECADOR: Aparato que seca los agreg

- Page 15 and 16:

MTC E 101 MUESTREO DE SUELOS Y ROCA

- Page 17 and 18:

· Módulo Resiliente sobre muestra

- Page 19 and 20:

esistividad eléctrica, pueden resu

- Page 21 and 22:

MTC E 102 MUESTREO POR PERFORACION

- Page 23 and 24:

Alíviese el “muestreador” carg

- Page 25 and 26:

Tamaño Máximo de Muestra 4.2 METO

- Page 27 and 28:

6.0 PROCEDIMIENTO 6.1 METODO A: CUA

- Page 29 and 30:

MTC E 104 CONSERVACION Y TRANSPORTE

- Page 31 and 32:

Tabla 1 Diámetro nominal de las pa

- Page 33 and 34:

6.5 Grupo D · Deberán cumplir los

- Page 35 and 36:

Figura 3. Barriles metálicos para

- Page 37 and 38:

MTC E 105 OBTENCION EN LABORATORIO

- Page 39 and 40:

APENDICE A CUARTEADORES O DIVISORES

- Page 41 and 42:

Figura 3: Cuarteo sobre lona. Manua

- Page 43 and 44:

5.2.2 Determinación de las constan

- Page 45 and 46:

MTC E 107 ANALISIS GRANULOMETRICO D

- Page 47 and 48:

TAMICES ABERTURA (mm) 3” 75,000 2

- Page 49 and 50:

Las pequeñas diferencias resultant

- Page 51 and 52:

5.0 MUESTRA 5.1 Las muestras serán

- Page 53 and 54:

Nota 7. En la mayoría de los casos

- Page 55 and 56:

MTC E 109 ANALISIS GRANULOMETRICO P

- Page 57 and 58:

temperatura. La temperatura normal

- Page 59 and 60:

Lectura del hidrómetro * R’ + Cm

- Page 61 and 62:

6.0 PROCEDIMIENTO El procedimiento

- Page 63 and 64:

Tabla 2 Valores de Ct para la corre

- Page 65 and 66:

Porcentaje más fino = Gs Gs - 1 10

- Page 67 and 68:

Tabla 4 Valores del coeficiente de

- Page 69 and 70:

4.1.5 Calibrador. Ya sea incorporad

- Page 71 and 72:

la misma forma. Si una burbuja hubi

- Page 73 and 74:

MTC E 111 DETERMINACION DEL LIMITE

- Page 75 and 76:

8.0 PRECISION Y DISPERSION 8.1 PREC

- Page 77 and 78:

4.2.4 Placa de vidrio, con tres pat

- Page 79 and 80:

7.0 CALCULOS E INFORME 7.1 CALCULOS

- Page 81 and 82:

MTC E 113 METODO DE ENSAYO ESTENDAR

- Page 83 and 84:

4.1.6 Contenedor aislado - Un refri

- Page 85 and 86:

V P ( M - M ) pw, c p = (1) r w, c

- Page 87 and 88:

Nota 5. Para algunos suelos conteni

- Page 89 and 90:

partículas, calcule un peso espec

- Page 91 and 92:

TABLA 4 Sumario de los resultados d

- Page 93 and 94:

2.7.3 Después de remojar, permita

- Page 95 and 96:

. Desmenuzar cualquier grumo de mat

- Page 97 and 98:

6.2.8.2 Método del agitador manual

- Page 99 and 100:

ocho resultados de pruebas pareadas

- Page 101 and 102:

Figura 1A - Dispositivo de pie pesa

- Page 103 and 104:

Figura 5 - Transferencia de muestra

- Page 105 and 106:

º Figura 9 - Lectura de arena Manu

- Page 107 and 108:

2.3.2.6 Otros Usos: Si el método n

- Page 109 and 110:

(¾ ± 1 / 16 pulg) y espaciados a

- Page 111 and 112:

Mezclar el suelo continuamente dura

- Page 113 and 114:

Nota 9. La curva de 100% de saturac

- Page 115 and 116:

ANEXO (INFORMACION OBLIGATORIA) A1.

- Page 117 and 118:

Tabla 2 Equivalencia métricas para

- Page 119 and 120:

Figura 3. Ejemplo de Gráfico de Cu

- Page 121 and 122:

2.3.2.5 Usos: Cuando más del 20% d

- Page 123 and 124:

4.2.2 Pisón Mecánico Circular.- E

- Page 125 and 126:

especificado en 6.1.2.3 de este ens

- Page 127 and 128:

error en la gravedad específica, e

- Page 129 and 130:

ANEXO A (INFORMACION OBLIGATORIA) A

- Page 131 and 132:

Tabla 2 Equivalencia métricas para

- Page 133 and 134:

Figura 3: Ejemplo de Gráfico de Cu

- Page 135 and 136:

humedad. Cualquier prueba de densid

- Page 137 and 138:

6.1.3 Coloque el plato de base sobr

- Page 139 and 140:

E 116, ASTM D 4253 ó ASTM D 4254.

- Page 141 and 142:

A1.2.4.2 A1.2.4.3 Determine la masa

- Page 143 and 144:

Figura 1. Aparato de densidad Manua

- Page 145 and 146:

6.2 Escoger una muestra de peso apr

- Page 147 and 148:

Figura 1: Definiciones del número

- Page 149 and 150:

6.1.2.1 Método de perforación por

- Page 151 and 152:

ecipiente para prevenir la evaporac

- Page 153 and 154:

Figura 1. Tubo de pared delgada par

- Page 155 and 156:

ANEXO 1 Tabla 1 Tubos de acero de p

- Page 157 and 158:

4.1.6 Balanzas que den el peso de l

- Page 159 and 160:

En muchos casos, puede ser convenie

- Page 161 and 162:

deformación, el que ocurra primero

- Page 163 and 164:

MTC E 122 CORTE EN SUELOS COHESIVOS

- Page 165 and 166:

6.0 PROCEDIMIENTO 6.1 En el caso do

- Page 167 and 168:

Donde: d = diámetro de la varilla,

- Page 169 and 170:

· Liberación de los marcos que so

- Page 171 and 172:

El equipo con control de deformacio

- Page 173 and 174:

en estudio. Para muestras inalterad

- Page 175 and 176:

Figura 3: Definición de la resiste

- Page 177 and 178:

libra dentro de una sola norma. Est

- Page 179 and 180:

6.0 PROCEDIMIENTO 6.1 PROCEDIMIENTO

- Page 181 and 182:

7.1.1.2 Si el contenido de humedad

- Page 183 and 184:

MTC E 125 HUMEDAD DEL SUELO EN EL T

- Page 185 and 186:

4.1.1 Fuente de neutrones rápidos.

- Page 187 and 188:

e) Establézcase uno nuevo Nº calc

- Page 189 and 190:

MTC E 126 CONTENIDO DE HUMEDAD EN S

- Page 191 and 192:

6.2 Con el vaso de presión en una

- Page 193 and 194:

MTC E 127 MUESTREO DE SUELOS INALTE

- Page 195 and 196:

6.3.5 Tanto la superficie superior

- Page 197 and 198:

MUESTRAS CILINDRICAS En suelos blan

- Page 199 and 200:

1. Se taladran agujeros en el fondo

- Page 201 and 202:

7.0 CALCULOS E INFORME 7.1 INFORME

- Page 203 and 204:

2.3 Los valores del módulo resilie

- Page 205 and 206:

abrazaderas. Las abrazaderas y los

- Page 207 and 208:

egulador de burbujas, dilatador de

- Page 209 and 210:

· Determínese la humedad w1, seca

- Page 211 and 212:

Figura 7. Módulo resiliente para s

- Page 213 and 214:

3. Úsense los datos así obtenidos

- Page 215 and 216:

14. Determínese el peso del espéc

- Page 217 and 218:

laboratorio, éstos se pueden compa

- Page 219 and 220:

haya obtenido un registro del puent

- Page 221 and 222:

9. Con el esfuerzo desviador en 14

- Page 223 and 224:

· Observaciones: anótense condici

- Page 225 and 226:

5.0 MUESTRA 5.1 Dejar la muestra se

- Page 227 and 228:

Figura 1: Piezómetro abierto tipo

- Page 229 and 230:

6.1.1.1 Piezómetros de pozo abiert

- Page 231 and 232:

empleado para la limpieza deberá p

- Page 233 and 234:

6.1.2.4 Fórmese una capa de 25,4 m

- Page 235 and 236:

c) Alargamiento de las guías horiz

- Page 237 and 238:

electrónica para medir las cargas

- Page 239 and 240:

deberá ser igual al de la probeta.

- Page 241 and 242:

6.2 METODO DEL ESFUERZO TOTAL NO CO

- Page 243 and 244:

Figura 3A. Aparato para el ensayo t

- Page 245 and 246:

7.1.2 Calcúlese la deformación ax

- Page 247 and 248:

7.3.5 Utilícese el valor de (s 1 -

- Page 249 and 250:

MTC E 132 CBR DE SUELOS (LABORATORI

- Page 251 and 252:

4.1.5 Aparato medidor de expansión

- Page 253 and 254:

se ensaya, la aproximación quedar

- Page 255 and 256:

Penetración Milímetros Pulgadas 0

- Page 257 and 258:

Figura 3: Curva para cálculo de í

- Page 259 and 260:

· También se pueden usar otros ga

- Page 261 and 262:

espesor de 3 a 6 mm (0,12 a 0,24"),

- Page 263 and 264:

MTC E 134 DETERMINACION DE MATERIA

- Page 265 and 266:

7.1.3 Es ampliamente aceptado que l

- Page 267 and 268:

4.1.3 Diámetro mínimo del espéci

- Page 269 and 270:

5.3 DETERMINACION DE LAS PROPIEDADE

- Page 271 and 272:

M Tf = la masa seca total del espé

- Page 273 and 274:

7.2.2.3 La deformación al 100% de

- Page 275 and 276:

7.4.4.2 Graficar la curva de relaci

- Page 277 and 278:

Figura 2: Curva Tiempo-Deformación

- Page 279 and 280:

MTC E 136 DETERMINACION DEL VALOR D

- Page 281 and 282:

Figura 3: Molde 4.1.5 Guía metáli

- Page 283 and 284:

Figura 6: Dispositivo para presión

- Page 285 and 286:

de modo que el papel de filtro qued

- Page 287 and 288:

6.2.2.5 Determínese la resistencia

- Page 289 and 290:

los apartados aplicables de este en

- Page 291 and 292:

Tabla 2 Resumen de resultados de la

- Page 293 and 294:

MTC E 201 MUESTREO PARA MATERIALES

- Page 295 and 296:

Nota 4. Una guía para determinar e

- Page 297 and 298:

se describe en los apartados aplica

- Page 299 and 300:

MTC E 203 PESO UNITARIO Y VACIOS DE

- Page 301 and 302:

Donde: M = Peso unitario del agrega

- Page 303 and 304:

Tabla 3 Densidad del agua Temperatu

- Page 305 and 306:

Tabla 1 Cantidad mínima de muestra

- Page 307 and 308:

7.1.2 Cuando sea requerido, calcula

- Page 309 and 310:

Tabla 3 Precisión para muestras de

- Page 311 and 312:

5.2 Colocar el agregado fino obteni

- Page 313 and 314:

MTC E 206 PESO ESPECIFICO Y ABSORCI

- Page 315 and 316:

7.0 CALCULOS E INFORME 7.1 CALCULOS

- Page 317 and 318:

Nota 2. Es preferible el uso de una

- Page 319 and 320:

Figura 1. Máquina de ensayo de abr

- Page 321 and 322:

ANEXO B (INFORMATIVO) B.1 La pesta

- Page 323 and 324:

Tabla 1 Gradación de las muestras

- Page 325 and 326:

Figura 1. Molde cilíndrico 4.1.4 C

- Page 327 and 328:

aplicando 10 golpes de varilla por

- Page 329 and 330:

Figura 2: Nomograma para determinar

- Page 331 and 332:

4.1.4 Balanzas. Se usará una balan

- Page 333 and 334:

5.4.2 Agregado grueso. Se lava y se

- Page 335 and 336:

7.2.1.6 Clase de solución (Sulfato

- Page 338 and 339:

ANEXO A ENSAYO DE INALTERABILIDAD D

- Page 340 and 341:

5.0 MUESTRA 5.1 Muestrear el agrega

- Page 342 and 343:

Donde: P = F = N = porcentaje de pa

- Page 344 and 345:

Figura: 7 Partículas no Fracturada

- Page 346 and 347:

(preferentemente del tipo tiro desc

- Page 348 and 349:

MTC E 212. ARCILLA EN TERRONES Y PA

- Page 350 and 351:

P = [(M - R) / M] x 100 Donde: P M

- Page 352 and 353:

6.1.2 Adicione la solución de hidr

- Page 354 and 355:

Figura: 1 Vaso Mecánico de lavado

- Page 356 and 357:

las partículas. Los métodos de se

- Page 358 and 359:

a) Si cada uno de los tamaños de a

- Page 360 and 361:

lavado caiga en el mismo recipiente

- Page 362 and 363:

Altura de Altura de Altura de Altur

- Page 364 and 365:

TABLA 1 Tamaño de la muestra de ag

- Page 366 and 367:

MTC E 216. ANALISIS GRANULOMETRICO

- Page 368 and 369:

MTC E 217. DETERMINACION DE LA REAC

- Page 370 and 371:

progresivamente, hasta que todo el

- Page 372 and 373:

agua hasta el aforo y mezclar compl

- Page 374 and 375:

MTC E 218 DETERMINACION CUANTITATIV

- Page 376 and 377:

Si el tamaño máximo es de: mm Tab

- Page 378 and 379:

y a distancia para prevenir cualqui

- Page 380 and 381:

MTC E 219 SALES SOLUBLES EN AGREGAD

- Page 382 and 383:

MTC E 220 ADHESIVIDAD DE LOS LIGANT

- Page 384 and 385:

Nota 2. Es la viscosidad del ligant

- Page 386 and 387:

MTC E 221 INDICE DE APLANAMIENTO Y

- Page 388 and 389:

Tabla 1 Dimensiones de los calibrad

- Page 390 and 391:

7.2.1 Los resultados obtenidos medi

- Page 392 and 393:

7.1.1 Determinando el peso del agre

- Page 394 and 395:

Tamaño máximo nominal malla cuadr

- Page 396 and 397:

Figura 2: Uso de calibrador proporc

- Page 398 and 399:

MTC E 301 MUESTREO DE MATERIALES BI

- Page 400 and 401:

Figura 1. Válvula tomamuestras ·

- Page 402 and 403:

por cualquiera de los procedimiento

- Page 404 and 405:

Número de envases del cargamento N

- Page 406 and 407:

MTC E 302 SOLUBILIDAD DE MATERIALES

- Page 408 and 409:

7.0 CALCULOS E INFORME 7.1 CALCULOS

- Page 410 and 411:

pequeña esfera metálica sobre la

- Page 412 and 413:

Milímetros Pulgadas A 100 4 Nomina

- Page 414 and 415:

la parte exterior del aparato, vac

- Page 416 and 417:

MTC E 304 PENETRACION DE LOS MATERI

- Page 418 and 419:

con el método E-77. Un dispositivo

- Page 420 and 421:

8.1.1 Repetibilidad. Los ensayos po

- Page 422 and 423:

adecuados. Un parante ú otro apoyo

- Page 424 and 425:

MTC E 306 DUCTILIDAD DE LOS MATERIA

- Page 426 and 427:

5.3 Prueba - Ajuste los anillos de

- Page 428 and 429:

MTC E 307 PUNTO DE ABLANDAMIENTO DE

- Page 430 and 431:

alrededor de ellos, pero sin tocar

- Page 432 and 433:

7.1.4 Para convertir puntos de abla

- Page 434 and 435:

Figura 1. Viscosímetro de vacío c

- Page 436 and 437:

todas las uniones de vidrio deben s

- Page 438 and 439:

7.2 INFORME 7.2.1 Reportar la visco

- Page 440 and 441:

4.1.3 Un tubo en forma de pipeta, d

- Page 442 and 443:

Figura 3. Tubo en forma de pipeta p

- Page 444 and 445:

4.2.6 Llénese el baño hasta una c

- Page 446 and 447:

temperatura del baño debe ajustars

- Page 448 and 449:

ecomendable la práctica de sumergi

- Page 450 and 451:

Donde: 7.2 INFORME C = Constante de

- Page 452 and 453:

Figura 1. Viscosímetro de flujo in

- Page 454 and 455:

Figura 3. Viscosímetro BS/IP/RF de

- Page 456 and 457:

· Colocar el viscosímetro Zeitfuc

- Page 458 and 459:

é F = ê4 × V × êë ( r ) ù f

- Page 460 and 461:

Figura 1. Mecanismo de Flexión 4.1

- Page 462 and 463:

Figura 2. Conjunto del Aparato Nota

- Page 464 and 465:

MTC E 312 PUNTO DE INFLAMACION MEDI

- Page 466 and 467:

8.0 PRECISION Y DISPERSION 8.1 PREC

- Page 468 and 469:

Figura 1. Equipo para ensayo de Pun

- Page 470 and 471:

MTC E 313 DESTILACION DE ASFALTOS L

- Page 472 and 473:

Figura 3. Montaje del aparato de de

- Page 474 and 475:

6.2.6 Si el exceso de espuma persis

- Page 476 and 477:

MTC E 314 ENSAYO DE LA MANCHA (OLIE

- Page 478 and 479:

estar ejecutada solamente en el res

- Page 480 and 481:

MTC E 315 EFECTO DEL CALOR Y AIRE E

- Page 482 and 483:

pesar con aproximación de 0,001 g

- Page 484 and 485:

MTC E 316 EFECTO DEL CALOR Y AIRE E

- Page 486 and 487:

Nota 1. El Sílica Gel activo trata

- Page 488 and 489:

6.1.1 Ponga el orificio por donde s

- Page 490 and 491:

7.0 CALCULOS E INFORME 7.1 Reportar

- Page 492 and 493:

interferirse el movimiento de la ba

- Page 494 and 495:

4.1.3 Termómetros, Calibrados, de

- Page 496 and 497:

7.2 INFORME 7.2.1 Reportar la densi

- Page 498 and 499:

Figura 1. Esquema del recipiente pa

- Page 500 and 501:

MTC E 320 RECUPERACION ELASTICA POR

- Page 502 and 503:

Figura 2. Esquema del dispositivo p

- Page 504 and 505:

MTC E 401 DESTILACION DE EMULSIONES

- Page 506 and 507:

5.0 MUESTRA Antes de realizar las p

- Page 508 and 509:

MTC E 402 AGUA EN EMULSIONES ASFALT

- Page 510 and 511:

5.0 MUESTRA La muestra de laborator

- Page 512 and 513:

MTC E 403 VISCOSIDAD SAYBOLT DE EMU

- Page 514 and 515:

6.1.4 Se agita la muestra con un te

- Page 516 and 517:

6.2 Ensayo a 50 ºC. 6.2.1 Se agita

- Page 518 and 519:

6.2 Después de sacar las muestras

- Page 520 and 521:

5.3 Los asfaltos emulsionados con r

- Page 522 and 523:

MTC E 406 DEMULSIBILIDAD DE LAS EMU

- Page 524 and 525:

MTC E 407 CARGA DE LAS PARTICULAS D

- Page 526 and 527:

MTC E 408 Ph DE LAS EMULSIONES ASFA

- Page 528 and 529:

MTC E 409 CUBRIMIENTO Y RESISTENCIA

- Page 530 and 531:

Figura 2. 4.3 INSUMOS 4.3.1 Agregad

- Page 532 and 533:

MTC E 410 ESTABILIDAD DE LAS EMULSI

- Page 534 and 535:

MTC E 411 RESIDUO POR EVAPORACION D

- Page 536 and 537:

Residuo por evaporación % en peso

- Page 538 and 539:

6.0 PROCEDIMIENTO 6.1 Se pesan 465

- Page 540 and 541:

aunque no afecta de manera importan

- Page 542 and 543:

MTC E 414 ADHESIVIDAD Y COHESIVIDAD

- Page 544 and 545:

6.2 Preparación de las placas para

- Page 546 and 547:

Figura 2. Dispositivo para el ensay

- Page 548 and 549:

MTC E 415 COEFICIENTE DE EMULSIBILI

- Page 550 and 551:

MTC E 416 CONSISTENCIA CON EL CONO

- Page 552 and 553:

Figura 2. Representación gráfica

- Page 554 and 555:

5.0 MUESTRA 5.1 La proporción adec

- Page 556 and 557:

Figura (04) Figura (05) Manual de E

- Page 558 and 559:

ser también empleado como una supe

- Page 560 and 561:

· Espátula o cuchara. Espátula o

- Page 562 and 563:

iqueta a la rueda y el desprendimie

- Page 564 and 565:

Figura 1: Cohesiómetro de ensayo (

- Page 566 and 567:

Nota 1. En ciertas ocasiones la pru

- Page 568 and 569:

SECCION N° 5 MEZCLAS BITUMINOSAS M

- Page 570 and 571:

6.0 PROCEDIMIENTO 6.1 TOMA DE MUEST

- Page 572 and 573:

MTC E 502 EXTRACCION CUANTITATIVA D

- Page 574 and 575:

5.3.1 Determine el contenido de hum

- Page 576 and 577:

solución carbonato de amonio satur

- Page 578 and 579:

Figura 2. Equipo extractor (método

- Page 580 and 581:

Nota 8. Esta declaración de precis

- Page 582 and 583:

MTC E 503 ANALISIS MECANICO DE LOS

- Page 584 and 585:

Porcentaje total de material pasant

- Page 586 and 587:

planta y la efectuada en laboratori

- Page 588 and 589:

4.2.5 Baño de Agua (precisión de

- Page 590 and 591:

Figura 4. Máquina de Carga a Compr

- Page 592 and 593:

precalculada de 50% en peso del sol

- Page 594 and 595:

7.2.5 Tipo de martillo (sostenido m

- Page 596 and 597:

MTC E 505 PORCENTAJE DE VACIOS DE A

- Page 598 and 599:

MTC E 506 GRAVEDAD ESPECIFICA APARE

- Page 600 and 601:

6.3.5.1 Determine la gravedad espec

- Page 602 and 603:

MTC E 507 ESPESOR O ALTURA DE ESPEC

- Page 604 and 605:

7.2 INFORME 7.2.1 Informar el espes

- Page 606 and 607:

mientras se halla bajo vacío y par

- Page 608 and 609:

Permítase que algo del agua rebose

- Page 610 and 611:

establecerse promediando al menos 5

- Page 612 and 613:

A = Peso de la muestra seca al aire

- Page 614 and 615:

9.0 PRECISION Y DISPERSION 9.1 PREC

- Page 616 and 617:

MTC E 509 DETERMINACION DEL GRADO D

- Page 618 and 619:

APENDICE A OBTENCION DE UNA MUESTRA

- Page 620 and 621:

MTC E 510 DENSIDAD DEL HORMIGON BIT

- Page 622 and 623:

- Cuando se mide la densidad de una

- Page 624 and 625:

utilizando la hipótesis de que σ

- Page 626 and 627:

que se encuentra en la muestra (seg

- Page 628 and 629:

ANEXOS (Información no obligatoria

- Page 630 and 631:

MTC E 512 HUMEDAD O DESTILADOS VOLA

- Page 632 and 633:

Figura 2. Trampa (Tipo B) Figura 3.

- Page 634 and 635:

Figura 6. Ensamblaje típico con al

- Page 636 and 637:

7.2 INFORME 7.2.1 Reportar el conte

- Page 638 and 639:

2,5 mm por lo menos (0,1 pulg)/min

- Page 640 and 641:

es 3 a 5 ºC sobre la temperatura c

- Page 642 and 643:

hallado esta 372 kPa (ver Nota 3).

- Page 644 and 645:

5.7 Si se desea, los especímenes p

- Page 646 and 647:

MTC E 515 CARACTERIZACION DE LAS ME

- Page 648 and 649:

MTC E 516 PERMEABILIDAD IN SITU DE

- Page 650 and 651:

Tamaño máximo, mm 10 - 12 % pasa

- Page 652 and 653:

como lo descrito en el método para

- Page 654 and 655:

Nota 7. En caso que el bitumen este

- Page 656 and 657:

usado con mezclas diseñadas por ot

- Page 658 and 659:

MTC E 519 GRADO ESTIMADO DE CUBRIMI

- Page 660 and 661:

MTC E 520 ADHERENCIA EN BANDEJA 1.0

- Page 662 and 663:

es expuesto a un suministro de calo

- Page 664 and 665:

4.1.10 Segmentos de carga de acero

- Page 666 and 667:

V a P × E = a 100 Donde: V a P a E

- Page 668 and 669:

Razón del Esfuerzo a Tensión (TSR

- Page 670 and 671:

MTC E 601 MUESTREO Y ACEPTACION DEL

- Page 672 and 673:

· Número de lote y/o orden de tom

- Page 674 and 675:

4.1.2 Horno Mufla con temperatura m

- Page 676 and 677:

6.2 DIOXIDO DE SILICIO 6.2.1 Cement

- Page 678 and 679:

ojo a naranja, añadir 1 ó 2 gotas

- Page 680 and 681:

valorada de NaOH 1N, usando fenolta

- Page 682 and 683:

Buffer (pH 4,7) - 68 g de NaC 2H 3O

- Page 684 and 685:

Procedimiento: 6.8.1 Acidificar los

- Page 686 and 687: Nota 16. Extremo cuidado debe ser e

- Page 688 and 689: contenido del frasco a temperatura

- Page 690 and 691: 0,658 = proporción molecular de Na

- Page 692 and 693: N = 0,25 / V Donde: N = normalidad

- Page 694 and 695: inmediatamente añadir 185 mL de HC

- Page 696 and 697: 6.16.2 Transferir el precipitado y

- Page 698 and 699: Tabla 1: (66 de 89 de la NTP). Cont

- Page 700 and 701: 4.1.4 Comparador de longitudes. El

- Page 702 and 703: alrededor de los topes de medida. L

- Page 704 and 705: MTC E 605 CONSISTENCIA NORMAL DEL C

- Page 706 and 707: Figura 1: Equipo de Vicat El Equipo

- Page 708 and 709: 5.4 Encender la mezcladora y mezcla

- Page 710 and 711: MTC E 607 FRAGUA DEL CEMENTO HIDRÁ

- Page 712 and 713: 7.0 CALCULOS E INFORME 7.1 INFORME

- Page 714 and 715: Largo 50,0 mm ± 0,8 mm (2” ± 0,

- Page 716 and 717: iguales a los valores h dados en la

- Page 718 and 719: Tabla 1 Valores de h, d y h/d 2 emp

- Page 720 and 721: cuidado en usar solamente kerosene

- Page 722 and 723: = Porcentaje corregido en peso que

- Page 724 and 725: APENDICE 1.0 INDICACIONES COMPLEMEN

- Page 726 and 727: Tabla 1 Variaciones permisibles de

- Page 728 and 729: 5.0 MUESTRA 5.1 Preparación de los

- Page 730 and 731: MTC E 610 DENSIDAD DEL CEMENTO PORT

- Page 732 and 733: Figura 1: Frasco de Le Chatelier Ma

- Page 734 and 735: Figura1: Paleta mezcladora Figura 2

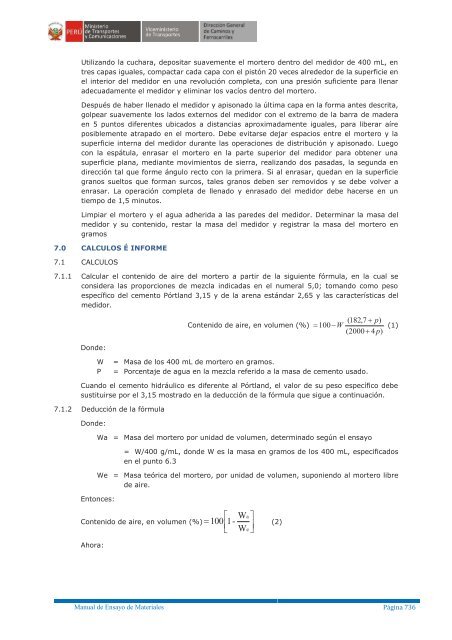

- Page 738 and 739: Utilizando la cuchara, depositar su

- Page 740 and 741: MTC E 613 FINURA DEL CEMENTO PORTLA

- Page 742 and 743: 4.2 MATERIALES 4.2.1 Papel de filtr

- Page 744 and 745: llegue a la segunda marca la que si

- Page 746 and 747: 7.1.2 Para calcular los valores de

- Page 748 and 749: 4.0 EQUIPOS, MATERIALES E INSUMOS 4

- Page 750 and 751: MTC E 615 RESISTENCIA A LA TENSIÓN

- Page 752 and 753: Figura 3: Muestras para ensayo El p

- Page 754 and 755: Si es necesario demorar la prueba,

- Page 756 and 757: La leva y el árbol (figuras 2b y 2

- Page 758 and 759: 4.2.3 Guantes de jebe. 4.3 INSUMOS

- Page 760 and 761: MTC E 617 RESISTENCIA A LA FLEXIÓN

- Page 762 and 763: Figura 2: Guía del compactador 5.0

- Page 764 and 765: Figura 3: Dispositivos especiales p

- Page 766 and 767: 7.0 CALCULOS E INFORME 7.1 CALCULOS

- Page 768 and 769: MTC E 701 TOMA DE MUESTRAS DE CONCR

- Page 770 and 771: Se debe tener especial cuidado de n

- Page 772 and 773: MTC E 702 ELABORACION Y CURADO DE E

- Page 774 and 775: 4.1.6.2 Vibradores externos - Puede

- Page 776 and 777: Los aditivos que son incompatibles

- Page 778 and 779: Se adicionan el agua y el aditivo s

- Page 780 and 781: muestra. Para moldes de ancho mayor

- Page 782 and 783: MTC E 703 REFRENTADO DE CILINDROS D

- Page 784 and 785: 4.2.1.2 La desviación normal de la

- Page 786 and 787:

Nota 3. Las pastas frescas tienden

- Page 788 and 789:

la placa de refrentado, golpeando s

- Page 790 and 791:

6.2.4.1 Precaución: Se pueden prod

- Page 792 and 793:

4.1.1.2 Diseño - La máquina debe

- Page 794 and 795:

) El centro de la rótula debe coin

- Page 796 and 797:

Cuando no se requiera determinar la

- Page 798 and 799:

Donde: W = masa de la muestra, kg (

- Page 800 and 801:

Los cilindros que no cumplan con es

- Page 802 and 803:

esistencia. A opción del fabricant

- Page 804 and 805:

Un tercio del volumen del molde cor

- Page 806 and 807:

MTC E 706 CONTENIDO DE AIRE EN EL C

- Page 808 and 809:

La cubierta debe tener un dispositi

- Page 810 and 811:

Donde: P 1 = presión inferior de e

- Page 812 and 813:

APÉNDICE: CALIBRACIÓN DE APARATOS

- Page 814 and 815:

cuidadosamente la tapa. Después co

- Page 816 and 817:

MTC E 707 TOMA DE NUCLEOS Y VIGAS E

- Page 818 and 819:

a las alcanzadas por inmersión por

- Page 820 and 821:

Nota 4. En muchos casos, particular

- Page 822 and 823:

Los núcleos deberán cumplir con e

- Page 824 and 825:

7.0 CALCULOS E INFORME 7.1 CALCULOS

- Page 826 and 827:

o con el centro de la esfera en el

- Page 828 and 829:

d = altura promedio de la muestra m

- Page 830 and 831:

MTC E 711 RESISTENCIA A LA FLEXION

- Page 832 and 833:

= 2Sbd² 3L Donde: r = rata de carg

- Page 834 and 835:

MTC E 712 MEDIDA DE LA LONGITUD DE

- Page 836 and 837:

MTC E 713 EXUDACION DEL CONCRETO 1.

- Page 838 and 839:

Figura 2. Detalles del equipo del e

- Page 840 and 841:

6.7 Para determinar la masa del agu

- Page 842 and 843:

MTC E 714 PESO UNITARIO DE PRODUCCI

- Page 844 and 845:

4.1.6 Equipo de calibración - Se r

- Page 846 and 847:

7.1.1.3 Contenido de cemento - Se c

- Page 848 and 849:

4.0 EQUIPOS Y MATERIALES 4.1 EQUIPO

- Page 850 and 851:

instrumentado cuyo diámetro sea ig

- Page 852 and 853:

E = módulo elástico instantáneo

- Page 854 and 855:

13.2.1 El total de residuo sólido

- Page 856 and 857:

diluyen a 1 litro. Esta solución d

- Page 858 and 859:

4.3.1 Se emplearán como reactivos

- Page 860 and 861:

MTC E 719 CONCENTRACION DEL ION SUL

- Page 862 and 863:

La constancia de masa se determina

- Page 864 and 865:

3.9 ASTM E 200 2008: Standard Pract

- Page 866 and 867:

X es la concentración del ión clo

- Page 868 and 869:

A.5 MUESTRA · Solución del indica

- Page 870 and 871:

Cantidad Adicionada mg/L Cantidad E

- Page 872 and 873:

(ver Nota 8). Agitar bien. Diluir c

- Page 874 and 875:

Figura 2. Precisión interlaborator

- Page 876 and 877:

MTC E 722 CONTENIDO DE CEMENTO PORT

- Page 878 and 879:

Nota 2. Observar la presencia de ef

- Page 880 and 881:

7.1.3.4 Calcular la densidad D 1 en

- Page 882 and 883:

5.0.2 Cuando el volumen de material

- Page 884 and 885:

MTC E 724 METODO DE ENSAYO NORMALIZ

- Page 886 and 887:

MTC E 725 METODO DE ENSAYO PARA DET

- Page 888 and 889:

área de ensayo. Los ensayos de imp

- Page 890 and 891:

La tolerancia de la dureza del dur

- Page 892 and 893:

TABLA 1 Requisitos para el uso de l

- Page 894 and 895:

esistencias están en el rango de 7

- Page 896 and 897:

ANEXO A (INFORMATIVO) A1 REPORTE DE

- Page 898 and 899:

van a ser ensayados sin el refrenta

- Page 900 and 901:

c) El contenedor tiene un termómet

- Page 902 and 903:

6.2.3 Método D 6.2.3.1 Verificar l

- Page 904 and 905:

d) Almacenar el contenedor del cura

- Page 906 and 907:

7.2.7 Defectos en el espécimen o e

- Page 908 and 909:

FIGURA 2. Contenedor de curado aut

- Page 910 and 911:

ANEXO A2 (Informativo) A2. ESTIMACI

- Page 912 and 913:

TABLA 2 Valores usados en la muestr

- Page 914 and 915:

A2.3.1 Supongamos que la resistenci

- Page 916 and 917:

4.1.1.1 Agua de la tanda (agua pesa

- Page 918 and 919:

ANEXO A (NORMATIVO) TABLA 1 Requisi

- Page 920 and 921:

ANEXO C (NORMATIVO) C.1 Guía para

- Page 922 and 923:

SECCION N° 8 METALICOS Manual de E

- Page 924 and 925:

ajo carga debe ajustarse, para que

- Page 926 and 927:

5.13 Marcas del espécimen. Los esp

- Page 928 and 929:

6.5 Determinación del límite conv

- Page 930 and 931:

· Reducción en porcentaje, del á

- Page 932 and 933:

5.0 MUESTRA 5.1 Para evitar los pro

- Page 934 and 935:

Figura 2. Matriz de doblamiento Cua

- Page 936 and 937:

a) Indicaciones relativas a la form

- Page 938 and 939:

6.5 Magnitud de la carga de ensayo.

- Page 940 and 941:

MTC E 901 RESISTENCIA A LA ROTURA D

- Page 942 and 943:

Tabla 1 Alturas recomendadas de vig

- Page 944 and 945:

MTC E 902 ENSAYO DE ABSORCION PARA

- Page 946 and 947:

MTC E 903 ENSAYO DE INFILTRACION EN

- Page 948 and 949:

Internal Designated Diameter. TABLE

- Page 950 and 951:

6.2.3 Si fue encontrada la línea d

- Page 952 and 953:

Figura 1. Equipo para determinar el

- Page 954 and 955:

6.2.2 Efectúense las siguientes me

- Page 956 and 957:

el tubo de admisión con agua prove

- Page 958 and 959:

SECCION N° 10 MISCELANEOS Manual d

- Page 960 and 961:

uedas extremas, preferiblemente la

- Page 962 and 963:

h) distancias a referencias fijas i

- Page 964 and 965:

MTC E 1002 MEDIDA DE LA DEFLEXION D

- Page 966 and 967:

4.1.6 Manómetro, que disponga de u

- Page 968 and 969:

5.6.2 Tampoco deberá efectuarse el

- Page 970 and 971:

Remolque. La configuración del rem

- Page 972 and 973:

consecutivos deberán concordar con

- Page 974 and 975:

APARATO PARA MEDIR LA FUERZA DE FRI

- Page 976 and 977:

A.5 PRESENTACION Las llantas deber

- Page 978 and 979:

0,98 N sobre la superficie de ensay

- Page 980 and 981:

tornillo (H). Seguidamente se fija

- Page 982 and 983:

5.3.3 La superficie de pavimento a

- Page 984 and 985:

Figura 1: Péndulo del TRRL Manual

- Page 986 and 987:

Figura 3: Detalle de la disposició

- Page 988 and 989:

Figura 5: Detalle del dispositivo d

- Page 990 and 991:

Figura 7: Regla graduada para ajust

- Page 992 and 993:

4.3 Disco para esparcir, plano y r

- Page 994 and 995:

APARATO PARA MEDIR PROFUNDIDAD DE M

- Page 996 and 997:

MTC E 1101 PREPARACION EN EL LABORA

- Page 998 and 999:

exceda de los 60 ºC. Desháganse c

- Page 1000 and 1001:

6.20 El refrentado puede hacerse co

- Page 1002 and 1003:

· Cara del pisón. Deberá emplear

- Page 1004 and 1005:

5.5 Escójanse y manténganse separ

- Page 1006 and 1007:

W = Peso seco en el horno en kg/m 3

- Page 1008 and 1009:

La parte movible de este bloque deb

- Page 1010 and 1011:

Figura 1. Distribución de la varia

- Page 1012 and 1013:

4.1.8 Bandejas y soportes adecuados

- Page 1014 and 1015:

diseño. Fórmese, tan rápidamente

- Page 1016 and 1017:

MTC E 1105 DETERMINACION POR TITULA

- Page 1018:

Manual de Ensayo de Materiales Pág

- Page 1021 and 1022:

subsecuentemente cuantas adiciones

- Page 1023 and 1024:

6.0 PROCEDIMIENTO Figura N 2 Curva

- Page 1025 and 1026:

MTC E 1106 PREPARACION EN EL LABORA

- Page 1027 and 1028:

MTC E 1107 CONTENIDO DE CAL DE MEZC

- Page 1029 and 1030:

que muestre ml de solución EDTA ve

- Page 1031 and 1032:

MTC E 1108 RESISTENCIA DE MEZCLAS D

- Page 1033 and 1034:

5.1.6 Sobre la base de porcentajes

- Page 1035 and 1036:

N° de Golpes/capa Clase de martill

- Page 1037 and 1038:

6.4 Capilaridad de los especímenes

- Page 1039 and 1040:

Séquese el material hasta peso con

- Page 1041 and 1042:

MTC Ministerio de Transportes, y Co

- Page 1043 and 1044:

MTC E 1109 ESTABILIZACION QUIMICA D

- Page 1045 and 1046:

3.1.2 MTC E 108 Mecánica de suelos

- Page 1047 and 1048:

h) condiciones y forma de utilizaci

- Page 1049 and 1050:

Tabla 4 Estabilidad bajo agua - Mé

- Page 1051 and 1052:

SECCION N° 12 PINTURAS Manual de E

- Page 1053 and 1054:

Figura 2. Rotor Tipo paleta para Us

- Page 1055 and 1056:

a) Resultado, expresado en gramos o

- Page 1058 and 1059:

MTC E 1203 DETERMINACION DE LA DENS

- Page 1060 and 1061:

7.1.2 Calcular la densidad en libra

- Page 1062 and 1063:

5.0 MUESTRA 5.1 Pinturas y producto

- Page 1064 and 1065:

MTC E 1206 DETERMINACION DE LA FLEX

- Page 1066 and 1067:

MTC E 1207 DETERMINACION DEL CONTEN

- Page 1068 and 1069:

d) El resultado del ensayo, como se

- Page 1070 and 1071:

6.1.2 Realizar los ensayos en ambie

- Page 1072 and 1073:

Figura 1 Modelo dual de rueda y ram

- Page 1074 and 1075:

MTC E 1210 DETERMINACION DE LA DURE

- Page 1076 and 1077:

MTC E 1211 DETERMINACION DE LA RESI

- Page 1078 and 1079:

MTC E 1213 DETERMINACION DE LA ADHE

- Page 1080 and 1081:

6.3.4 Examinar el borde de la herra

- Page 1082 and 1083:

MTC E 1214 DETERMINACION DE LA RELA

- Page 1084 and 1085:

MTC E 1215 DETERMINACION DE LA RESI

- Page 1086 and 1087:

8.0 PRECISION Y DISPERSION 8.1 Si l

- Page 1088 and 1089:

6.1 PREPARACIÓN DEL ENSAYO 6.1.1 M

- Page 1090 and 1091:

MTC E 1217 TOMA DE MUESTRAS PINTURA

- Page 1092 and 1093:

Tubo para toma de muestras con vál

- Page 1094 and 1095:

A excepción de los productos no ho

- Page 1096 and 1097:

h) Todos los símbolos de advertenc

- Page 1098 and 1099:

6.1.1 Mezclar cuidadosamente la mue

- Page 1100 and 1101:

MTC E 1228 DETERMINACION DE LA ADHE

- Page 1102 and 1103:

6.1.3 Siguiendo los requisitos de 6

- Page 1104 and 1105:

7.1.5 No considerar el ensayo en el

- Page 1106 and 1107:

ANEXO A1 PROBADOR DE ADHERENCIA DE

- Page 1108 and 1109:

A2.2.4 Mantener firmemente el instr

- Page 1110 and 1111:

A4.1 APARATOS ANEXO A4 PROBADOR DE

- Page 1112 and 1113:

A5.1 APARATOS ANEXO A5 PROBADOR DE

- Page 1114 and 1115:

MTC E 1230 DETERMINACIN DE LA RESIS

- Page 1116 and 1117:

4.2 MATERIALES 4.2.1 Abrasivo Está

- Page 1118 and 1119:

MTC E 1231 DETERMINACION DEL TIEMPO

- Page 1120 and 1121:

de sección transversal. La pelícu

- Page 1122 and 1123:

MTC E 1232 DETERMINACION DE LA ADHE

- Page 1124 and 1125:

6.3.8 Repetir el ensayo en otros do

- Page 1126 and 1127:

6.1.1 Mezclar cuidadosamente la mue

- Page 1128 and 1129:

MTC E 1235 DETERMINACION DE LA RESI

- Page 1130 and 1131:

MTC E 1236 DETERMINACION DE LA MATE

- Page 1132 and 1133:

MTC E 1237 DETERMINACION DEL CONTEN

- Page 1134 and 1135:

MTC E 1238 DETERMINACION DEL COLOR

- Page 1136 and 1137:

4.1.6 Patrón de reflectancia secun

- Page 1138 and 1139:

6.2.1 Los paneles de aluminio se pr

- Page 1140 and 1141:

MTC E 1239 DETERMINACION DEL CONTEN

- Page 1142 and 1143:

TABLA 1 Resumen de Métodos Tipo de

- Page 1144 and 1145:

SECCION N° 13 ESFERAS Y MICROESFER

- Page 1146 and 1147:

) Pesar 50 g de muestra seca con ap

- Page 1148 and 1149:

7.0 CALCULOS E INFORME 7.1 CALCULOS

- Page 1150 and 1151:

Figura 1. Embudo b) La muestra se d

- Page 1152 and 1153:

MTC E 1305 DETERMINACION DE LA DENS

- Page 1154 and 1155:

MTC E 1306 DETERMINACION DE LA APAR

- Page 1156 and 1157:

8.0 PRECISION Y DISPERSION 8.1 Si l

- Page 1158 and 1159:

7.0 CALCULOS E INFORME 7.1 CALCULOS

- Page 1160 and 1161:

7.1.1 Comparar en el microscopio la

- Page 1162 and 1163:

6.2.2 Cubrir totalmente la muestra

- Page 1164 and 1165:

“GW”, grava bien graduada; “G

- Page 1166 and 1167:

ANEXO Nº 2 INTRODUCCIÓN CONTROL D

- Page 1168 and 1169:

la obra. Será responsabilidad del

- Page 1170 and 1171:

CONTROLES DE OBRA Descripción Gene

- Page 1172 and 1173:

Mensualmente y acorde a lo establec

- Page 1174 and 1175:

Porcentaje estimado por fuera de l

- Page 1177:

Aceptabilidad I Categoría II n=5 n

- Page 1180 and 1181:

CEMENTO ASFÁLTICO Descripción El

- Page 1182 and 1183:

DISPOSICIONES GENERALIDADES Descrip

- Page 1184:

Tabla D Especificaciones del cement

- Page 1187 and 1188:

Equipo Todos los equipos empleados

- Page 1190:

Tabla F-1 Especificaciones para emu

- Page 1194:

Tabla H Requisitos de material bitu

- Page 1197 and 1198:

por los resultados de los ensayos d

- Page 1199 and 1200:

· Ejecutar ensayos de control de m

- Page 1201 and 1202:

Pavimento de concreto hidráulico D

- Page 1203 and 1204:

Su gradación se deberá ajustar a

- Page 1205 and 1206:

El acero de refuerzo de las losas e

- Page 1207 and 1208:

Si se emplean tolvas de pesada inde

- Page 1209 and 1210:

La pavimentadora compactará adecua

- Page 1211 and 1212:

Los procedimientos y equipos de exp

- Page 1213 and 1214:

e. Mezcla de los componentes La mez

- Page 1215 and 1216:

· La temperatura de la masa de con

- Page 1217 and 1218:

No se permite el empleo de producto

- Page 1219 and 1220:

Aceptación de los trabajos Criteri

- Page 1221 and 1222:

mayores de 7 m entre sí y de 0,5 m

- Page 1223 and 1224:

la resistencia a compresión, segú

- Page 1225 and 1226:

Todas las labores requeridas para l

- Page 1227 and 1228:

Los equipos de corte y doblado de l

- Page 1229 and 1230:

. Calidad del acero Las barras y ma

- Page 1231 and 1232:

Requerimientos de construcción Pre

- Page 1233 and 1234:

Para determinar la sanidad del tubo

- Page 1235 and 1236:

Equipo Básicamente, se requieren l

- Page 1237 and 1238:

Tabla N° 4 Diámetro interno de di

- Page 1239 and 1240:

CONTROLES DE CALIDAD PARA LA RECEPC

- Page 1241 and 1242:

- Baches Como en el caso anterior,

- Page 1243 and 1244:

En la última fila de cada 10 km se

- Page 1245 and 1246:

En el FORMATO A se reflejará, el j

- Page 1248 and 1249:

PROCEDIMIENTO Nº 2 EVALUACION DE P

- Page 1250 and 1251:

· Aclaraciones sobre cualquier asp

- Page 1252 and 1253:

d) En los casos de presentarse ahue

- Page 1254 and 1255:

CONDICION N° 3 Muy Bueno CONDICION

- Page 1256 and 1257:

CONDICION N° 7 Moderado (--) CONDI

- Page 1258 and 1259:

FOTOGRAFIAS DE LAS FALLAS DEL PAVIM

- Page 1260 and 1261:

FOTO N° 5 Parchado mal conformado

- Page 1262:

Región: Ruta: Región: Tramo: De k

- Page 1265 and 1266:

13. A través de un análisis de re

- Page 1267 and 1268:

ENSAYO DE DEFLEXION RECUPERABLE Y D

- Page 1269 and 1270:

carga del camión afecte las patas

- Page 1271 and 1272:

PARA LA DETERMINACIÓN DEL RADIO DE

- Page 1273 and 1274:

VOLUMEN CAPACIDAD 1 m 3 1,30795 yda

- Page 1275 and 1276:

TEMPERATURA Kelvin (K) ( tf + 459,6

- Page 1277 and 1278:

NORMA GENERAL MTC E 001 - 2013 1.0

- Page 1279 and 1280:

INFORME DE ENSAYO N° ………….

- Page 1281:

Nombre del Analista : Cargo : Cumpl