Herramientas de Diamante y CBN: - Revista Metal Actual

Herramientas de Diamante y CBN: - Revista Metal Actual

Herramientas de Diamante y CBN: - Revista Metal Actual

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

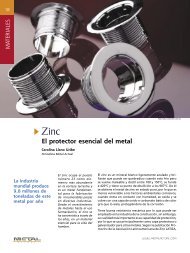

56 HERRAMIENTASTabla 2. Usos <strong>Herramientas</strong> con PCD y <strong>CBN</strong><strong>Herramientas</strong> PCD <strong>Herramientas</strong> <strong>CBN</strong> Industrias en que son utilizadas PCD/<strong>CBN</strong>FerritaMateriales refractariosMateriales reforzados confibra <strong>de</strong> vidrio y carbono<strong>Metal</strong> duro (sinterizado)Aleaciones con base <strong>de</strong>níquel y titanioSilicioCapas <strong>de</strong> protección <strong>de</strong><strong>de</strong>sgasteLa principal función <strong>de</strong> las capas <strong>de</strong>lgadases modificar las propieda<strong>de</strong>s <strong>de</strong>la superficie <strong>de</strong> dicho material basepara aumentar las propieda<strong>de</strong>s <strong>de</strong>lconjunto capa-sustrato. En ocasiones,el material base sólo tiene la función<strong>de</strong> soporte mecánico y otras vecesposee características concretas (resistenciamecánica, dureza, polarizaciónmagnética para atraer la capa y unirsea ella). La capa como tal, ofrecepropieda<strong>de</strong>s distintas, superiores enla mayoría <strong>de</strong> los casos a las <strong>de</strong>l sustrato,puesto que <strong>de</strong> ella <strong>de</strong>pen<strong>de</strong> ladureza y la función anti<strong>de</strong>sgaste.Existen variados procesos para <strong>de</strong>positarlas capas <strong>de</strong> material sobrelos materiales o metales base, entreotros está el recubrimiento por <strong>de</strong>posiciónfísica en fase <strong>de</strong> vapor (PVD,<strong>de</strong>l inglés Physical Vapor Deposition)que se forma a temperaturas relativamentebajas que van entre 400 y600 °C. El proceso lleva a cabo la evaporación<strong>de</strong> un metal que reaccionacon, por ejemplo, nitrógeno paraformar un recubrimiento duro <strong>de</strong>nitruro en la superficie <strong>de</strong> la herramienta.En este caso específico, losmateriales usados serían el PCD y el<strong>CBN</strong>, según la aplicación requerida.¹VentajasAceros rápidos (inclusopulvimetalurgia)Aceros <strong>de</strong> herramientasAceros <strong>de</strong> cementaciónAceros <strong>de</strong> rodamientosAceros cromadosMateriales templados condurezas superiores a 60 HRCLas durezas inferiores, 40…60HRC, requieren condicionesespeciales <strong>de</strong> trabajoLas herramientas con recubrimientosPCD y/o <strong>CBN</strong> son muy agresivas,• Industria eléctrica y electrónica /semiconductores.• Fabricación <strong>de</strong> mol<strong>de</strong>s y herramientas• Fabricantes <strong>de</strong> metal duro• Fabricantes <strong>de</strong> herramientas <strong>de</strong> metalduro• Trabajo <strong>de</strong> ma<strong>de</strong>ra y laminado• Cerámica industrial, cerámica <strong>de</strong> altacalidad y materiales especiales• Industria <strong>de</strong>l automóvil y proveedores<strong>de</strong> piezas <strong>de</strong> automoción (por ej., vidrio<strong>de</strong> luna)• Industria aeronáutica y espacial• Construcción <strong>de</strong> máquinas y aparatos• Industria óptica y mecánica <strong>de</strong> precisión• Industria <strong>de</strong> forros <strong>de</strong> fricción, forros <strong>de</strong>frenos• Técnica <strong>de</strong> plásticosFuente: Documento <strong>Herramientas</strong> <strong>de</strong> rectificado <strong>de</strong> diamante y <strong>CBN</strong> en aglomerante galvánico. (Elaborado por <strong>Metal</strong> <strong>Actual</strong>)por lo que poseen una elevada capacidad<strong>de</strong> arranque <strong>de</strong> virutas.No se atascan incluso en trabajosque requieren alto <strong>de</strong>sprendimiento<strong>de</strong> material. A<strong>de</strong>más, es posiblerecubrir cualquier base y perfil sinimportar su geometría. Y se pue<strong>de</strong>prescindir <strong>de</strong>l reafilado <strong>de</strong> las herramientascuando son hechas con PCDo <strong>CBN</strong>, envueltas ya en varias capas<strong>de</strong>l material, puesto que, por su recubrimiento<strong>de</strong> una capa <strong>de</strong>lgada,cabe la posibilidad <strong>de</strong> aplicar unonuevo en aquellos casos que no estédañado el material base.La utilización <strong>de</strong>l PCD y <strong>CBN</strong> sobrerecubrimientos convencionales enherramientas también ofrece: mayoreficiencia en la rectificación o corte<strong>de</strong> sección en materiales que presentanalta dureza; más durabilidad ymenor mantenimiento <strong>de</strong>l perfil <strong>de</strong>la herramienta; costo operacionalmás bajo; tiempos cortos <strong>de</strong> mecanizado;sobrecalentamiento menor <strong>de</strong>la pieza <strong>de</strong> trabajo, ya que sólo sealcanzan temperaturas <strong>de</strong> amoladobajas; y homogeneidad para un elevadonúmero <strong>de</strong> piezas.Las comparaciones <strong>de</strong> costos entremateriales abrasivos convencionales(óxido <strong>de</strong> aluminio y carburo <strong>de</strong> silicio)y el PCD, en el caso <strong>de</strong> materiales <strong>de</strong>difícil rectificado como el metal duro ymateriales semejantes en las máquinasrectificadoras a<strong>de</strong>cuadas, dan comoresultado una mayor rentabilidad <strong>de</strong>este último, aunque el costo <strong>de</strong>l mismoes superior. A fin <strong>de</strong> conseguir ungran volumen <strong>de</strong> viruta arrancada porunidad <strong>de</strong> tiempo, con un reducido<strong>de</strong>sgaste <strong>de</strong> las ruedas abrasivas <strong>de</strong>diamante, será conveniente trabajarcon refrigerante, siempre que sea posible,para evitar polvo <strong>de</strong> material yfacilitar la velocidad <strong>de</strong> remoción <strong>de</strong>viruta, entre otras.Por otro lado, el <strong>CBN</strong> ofrece ventajaseconómicas principalmente en elmecanizado <strong>de</strong> materiales en cuyacomposición estén los carburos, talcomo suce<strong>de</strong> con el acero. Respectoa los materiales abrasivos convencionales,brinda mejoras en el corte <strong>de</strong>aceros <strong>de</strong> difícil arranque <strong>de</strong> viruta,con elevadas proporciones <strong>de</strong> aleacióny durezas <strong>de</strong> 50HRC, tales comolos aceros HSS y los inoxidables.Recomendaciones y ConsejosPara la selección a<strong>de</strong>cuada <strong>de</strong> la herramienta(PCD o <strong>CBN</strong>) es recomendableconocer la aplicación en lacual va a ser utilizada, porque ellova a <strong>de</strong>terminar las características <strong>de</strong>la herramienta. Entre los parámetrosTener en cuenta las condicionesóptimas <strong>de</strong> la herramienta cuandoes utilizada, <strong>de</strong>termina su vida útily la calidad <strong>de</strong>l proceso.Foto: www.bp.blogspot.comWWW.METALACTUAL.COM

Foto: www.euskalnet.netmás relevantes para tener en cuenta se encuentran: tipo<strong>de</strong> máquina (características <strong>de</strong> operación, velocidad, potencia);pieza o material a trabajar (dureza, tipo, composición);operación a ejecutar (corte, afilado, rectificado,acabado); y dimensiones <strong>de</strong> la herramienta abrasiva <strong>de</strong>acuerdo a las condiciones <strong>de</strong> la máquina o requerimientos<strong>de</strong>l proceso.Al tener claros estos datos, pue<strong>de</strong>n <strong>de</strong>terminarse las característicaspara seleccionar la herramienta apropiada<strong>de</strong>ntro <strong>de</strong> los siguientes parámetros:• Forma: <strong>de</strong> acuerdo a las formas estandarizadas <strong>de</strong> laNorma FEPA².• Dimensiones: diámetro, espesor, hueco y eje <strong>de</strong> acuerdoa las condiciones <strong>de</strong> la máquina.• Abrasivos: PCD o <strong>CBN</strong> <strong>de</strong> acuerdo a la pieza o materiala trabajar.• Tamaño <strong>de</strong> grano: según el terminado, rugosidad y tasa<strong>de</strong> remoción requerida.• Grado/concentración: <strong>de</strong>termina la dureza <strong>de</strong> la herramientaabrasiva. Se selecciona la concentración <strong>de</strong>labrasivo según el tipo <strong>de</strong> operación (húmeda o seca),la tasa <strong>de</strong> remoción <strong>de</strong> material y los requerimientos <strong>de</strong>mantenimiento <strong>de</strong> forma.• Liga: se selecciona la liga <strong>de</strong>pendiendo <strong>de</strong>l tipo <strong>de</strong> aplicación(tipo <strong>de</strong> material y operación).• Profundidad <strong>de</strong> abrasivo: <strong>de</strong> acuerdo al uso <strong>de</strong>l abrasivo.En caso <strong>de</strong> máquinas como las afiladoras <strong>de</strong> herramientas,estas <strong>de</strong>ben tener una construcción rígida y estarmontadas a prueba <strong>de</strong> vibraciones. El eje y las guías <strong>de</strong> lamesa <strong>de</strong>ben tener mantenimientos constantes para evitarvibraciones, ya que pue<strong>de</strong>n ocasionar <strong>de</strong>formacionesen la herramienta disminuyendo su vida útil.WWW.METALACTUAL.COM

58 HERRAMIENTAS1. Desgaste acelerado <strong>de</strong> lascaras <strong>de</strong> inci<strong>de</strong>ncia2. Desgaste excesivo<strong>de</strong>l radioCapa <strong>de</strong> corteSoporte <strong>de</strong> metal duroSoporte <strong>de</strong> la herramientaCapa <strong>de</strong> corteSoporte <strong>de</strong> metal duroSoporte <strong>de</strong> la herramientaCausas posiblesUna velocidad <strong>de</strong> corte <strong>de</strong>masiado baja conduce a un aumento <strong>de</strong> la abrasión.Una velocidad <strong>de</strong> corte <strong>de</strong>masiado alta genera una reacción química.Avance <strong>de</strong>masiado reducido - Aumento <strong>de</strong> rozamiento.Excesivo <strong>de</strong>sarrollo <strong>de</strong> calor y abrasión.Selección errónea <strong>de</strong>l material <strong>de</strong> corte.ContramedidasCorregir la velocidad <strong>de</strong> corte.Avance mínimo en caso <strong>de</strong> piezas <strong>de</strong> <strong>CBN</strong> 0,1 mm/vueltaUtilizar eventualmente refrigerante optimizar la refrigeración.Corregir la selección <strong>de</strong>l material <strong>de</strong> corte.Causas posiblesGeometría errónea <strong>de</strong> la herramientaConformación errónea <strong>de</strong>l filo <strong>de</strong> corteSelección errónea <strong>de</strong>l material cortanteContramedidasAumentar el radio <strong>de</strong>l canto o elegir una geometría más estable <strong>de</strong> la herramienta.Aplicar en caso necesario un bisel o un redon<strong>de</strong>ado <strong>de</strong>l filo <strong>de</strong> corte.Verificar la selección <strong>de</strong>l material cortante.3. Rotura <strong>de</strong> los filos <strong>de</strong> corte4. Desgaste <strong>de</strong> la cara <strong>de</strong><strong>de</strong>sprendimiento5. Rotura <strong>de</strong>l filoCapa <strong>de</strong> corteSoporte <strong>de</strong> metal duroSoporte <strong>de</strong> la herramientaCapa <strong>de</strong> corteSoporte <strong>de</strong> metal duroSoporte <strong>de</strong> la herramientaCapa <strong>de</strong> corteSoporte <strong>de</strong> metal duroSoporte <strong>de</strong> la herramientaCausas posiblesInsuficiente rigi<strong>de</strong>z <strong>de</strong> la máquina, <strong>de</strong> la herramienta o <strong>de</strong>l dispositivo <strong>de</strong> apriete<strong>de</strong>l portaherramientas.Configuración <strong>de</strong>fectuosa <strong>de</strong> los filos <strong>de</strong> corte.Selección errónea <strong>de</strong>l material cortante.Excesivo avance, esfuerzo <strong>de</strong> choque extremo <strong>de</strong> la plaquita.Manejo / almacenamiento erróneo <strong>de</strong> las plaquitas.ContramedidasMinimizar el <strong>de</strong>sdoblado, la vibración.Apretar <strong>de</strong> un modo distinto la herramienta, elegir portaherramientas, más rígidos.Comprobar la configuración <strong>de</strong> los filos <strong>de</strong> corte.Comprobar la selección <strong>de</strong>l material cortante.Comprobar los parámetros <strong>de</strong> trabajo.Manejo cuidadoso y almacenaje seguro son principios importantísimos.Causas posiblesReacción química <strong>de</strong> la capa cortante con materiales férricos.Excesiva velocidad <strong>de</strong> corte.Avance excesivo.Selección errónea <strong>de</strong>l material cortante.Material <strong>de</strong>masiado blando (>45 HRC en el caso <strong>de</strong>l acero).Desarrollo extremo <strong>de</strong> calor.ContramedidasLa solución completa no es posible en todos los casos, aunque una reacción <strong>de</strong>l<strong>de</strong>sgaste <strong>de</strong> la cara <strong>de</strong> <strong>de</strong>sprendimiento conduce ya a una optimación <strong>de</strong> laduración <strong>de</strong> la herramienta.Comprobar los parámetros <strong>de</strong> trabajo.Comprobar la selección <strong>de</strong>l material cortante.Los aceros para la mecanización en procedimientos <strong>de</strong> torneado duro con <strong>CBN</strong><strong>de</strong>berán ser siempre más duros <strong>de</strong> 45 HRC.Utilizar u optimizar el refrigerante.Causas posiblesNo están bajo control las otras formas <strong>de</strong> <strong>de</strong>sgaste.Selección errónea <strong>de</strong>l material cortante.Geometría errónea <strong>de</strong> la herramienta.Daños térmicos por aporte <strong>de</strong> refrigerante erróneo / insuficiente.ContramedidasEliminar las causas primarias <strong>de</strong>l <strong>de</strong>sgaste o cambiar o rectificar el filo tras alcanzarseel máximo <strong>de</strong>sgaste autorizado <strong>de</strong> las superficies libres.Comprobar la selección <strong>de</strong>l material cortante.Reforzar la geometría <strong>de</strong>l canto, aumentar el radio <strong>de</strong>l canto o el grosor <strong>de</strong> placa.Optimización <strong>de</strong>l aporte <strong>de</strong> refrigerante.WWW.METALACTUAL.COM