Fundición de Metales no Ferrosos - QuimiNet.com

Fundición de Metales no Ferrosos - QuimiNet.com

Fundición de Metales no Ferrosos - QuimiNet.com

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

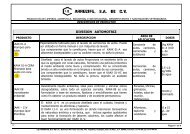

II METALES NO FERROSOSCobre y sus aleaciones .Marcha típica <strong>de</strong> fusión1. - Precalentar el crisol al rojo cerezo.2. - Primero cargar piezas macizas, y al estar el metal en estado pastoso agregar el 50 % <strong>de</strong>fun<strong>de</strong>nte, posteriormente <strong>com</strong>pletar la carga <strong>de</strong>l metal que pue<strong>de</strong> ser rebabas o piezas <strong>de</strong>lgadas.Hacer los ajustes <strong>de</strong> aleación.3. – Al estar el metal en estado liquido y alcanzar una temperatura <strong>de</strong> 1,1150 a 1,200 °C apagar elquemador, adicionar el siguiente 50% <strong>de</strong>l fun<strong>de</strong>nte (la relación fun<strong>de</strong>nte metal es <strong>de</strong>l 5 al 2%<strong>de</strong>pendiendo <strong>de</strong> lo contaminado <strong>de</strong> la materia prima) agitar el metal y retirar parte <strong>de</strong> la escoria.Dejar cubierto el espejo <strong>de</strong>l metal para evitar oxidación4. - El siguiente paso es <strong>de</strong>sgasificar, introduciendo al fondo <strong>de</strong>l metal una dona covegas (.325gr.) por cada 100 Kg. De metal durante 4-5 minutos, sacar aunque <strong>no</strong> termine su acción.5. - Después se <strong>de</strong>soxida con fosfuro <strong>de</strong> cobre. Agitando uniformemente6. – Antes <strong>de</strong> vaciar checar contracción en una probeta <strong>de</strong> meta.7.- Si va a vaciar en mol<strong>de</strong> <strong>de</strong> arena <strong>de</strong> preferencia pintar la superficie <strong>de</strong> contacto con el metal yantorchar. Antes <strong>de</strong> cerrar el mol<strong>de</strong>.PROPIDADES DEL COBREElemento químico, <strong>de</strong> símbolo Cu, con número atómico 29; u<strong>no</strong> <strong>de</strong> los metales <strong>de</strong> transición e importante metal <strong>no</strong> ferroso. Suutilidad se <strong>de</strong>be a la <strong>com</strong>binación <strong>de</strong> sus propieda<strong>de</strong>s químicas, físicas y mecánicas, así <strong>com</strong>o a sus propieda<strong>de</strong>s eléctricas y suabundancia. El cobre fue u<strong>no</strong> <strong>de</strong> los primeros metales usados por los huma<strong>no</strong>s.Configuración electrónica [Ar]3d 10 4s 1Número atómico …………………………..29Valencia ……………………………..………….1,2Estado <strong>de</strong> oxidación …………..…...+2Electronegatividad ………………………1,9Radio covalente (Å)………………..……1,38Radio iónico (Å)…………………….……….0,69Primer potencial <strong>de</strong> ionización (eV) 7,77Masa atómica (g/mol)………………………63,54Densidad (g/ml) ……………………………….8,96Punto <strong>de</strong> ebullición (ºC)………………….2595Punto <strong>de</strong> fusión (ºC) ………………………..1083Radio atómico (Å)…………………….……1,28

FYCO - 201 DONA DESGASIFICANTE (BRONCE)Material <strong>de</strong>sgasificante en forma <strong>de</strong> dona utilizada en la fundición <strong>de</strong> todas las aleacionesDESCRIPCIÓNbase cobre, para expulsar el gas hidroge<strong>no</strong> disuelto en el metal.APLICACIÓNDependiendo <strong>de</strong> la cantidad <strong>de</strong> gases que tenga el metal <strong>de</strong>berá <strong>de</strong> sumergirse <strong>de</strong> 1 a 2briquetas por cada 100 Kg. Durante un tiempo aproximado <strong>de</strong> 5 minutos <strong>com</strong>o máximo,<strong>de</strong>spués <strong>de</strong> este paso se continúa con la <strong>de</strong>soxidación.PROPIEDADESFormaBriqueta redonda con perforación en el centro.ColorRojizo.Humedad Máximo 2 %Peso450-480 gr.Carbonatos 85- 90 %Sílice 15-20 %Aglutinantes 10- 12 %Orgánicos12% max.PRESENTACIÓNCaja con 112 Pzs.FYCO-202 FUNDENTE (BRONCE)Fun<strong>de</strong>nte protector utilizado durante la fusión <strong>de</strong> aleaciones <strong>de</strong> cobre <strong>com</strong>ercial, cobreDESCRIPCIÓNestaño, (hasta con 10 % <strong>de</strong> plomo), y cobre - níquel, llevada a cabo en hor<strong>no</strong> <strong>de</strong> crisol.Se agrega en una proporción <strong>de</strong>l 0.5 % al 2.0 % en peso con respecto a la carga metálica,<strong>de</strong>pendiendo principalmente <strong>de</strong> la calidad <strong>de</strong> ésta y <strong>de</strong>l proceso <strong>de</strong> fusión. Es convenienteAPLICACIÓN que la adición se efectúe en dos etapas, siendo la primera una vez que el hor<strong>no</strong> ha sidocargado y la segunda cuando la carga metálica empiece a fundir,CaracterísticasAparienciaColorEspecificaciónPolvoCafé oscuroPROPIEDADES* Granulometría+ 100 M 13 - 17 %- 60 + 100 M 32 - 38 %- 200 M 46 - 50 %* Humedad 0.5 % máximo.Nota: Las características marcadas con asterisco (*) son relevantes.PRESENTACIÓNSaco <strong>de</strong> 50Kg.

FYCO-203 Exotérmico (No Ferroso)Polvo exotérmico <strong>de</strong> cobertura,que funciona <strong>com</strong>o aislante contra las perdidas <strong>de</strong> radiaciónDESCRIPCIÓNen las mazarotas evitando rechupes y oxidación.Incrementa el rendimiento metálico, ya que promueven un perfil <strong>de</strong> contracción más pla<strong>no</strong> enla cabeza <strong>de</strong> alimentación. Aptos para aleaciones <strong>de</strong> cobre. Se aplica cubriendo entre 5 a 10APLICACIÓN mm <strong>de</strong> espesor el espejo metálico <strong>de</strong>l cargador , o mazarota.PROPIEDADESApariencia:PolvoColor:Café rojizoDensidad s/<strong>com</strong>pactar: 1.6 gr/cm 3 máximo.* humedad: 0.5 % máximo* Tiempo <strong>de</strong> reacción: 20 - 30 segundos.* Valores relevantes.PRESENTACIÓNSaco <strong>de</strong> 25 Kg.FYCO-205 FOSFURO DE COBREDESCRIPCIÓNAPLICACIÓNDesoxidante para cobre y sus aleaciones.Adicionar <strong>de</strong> 100 a 120 gr. Por cada 100 kg. De metal y agitar uniformemente .Análisis químicoPROPIEDADESCu…………..85 %P……………15 %Precaución : Es un producto que emite humos y vapores peligrosos, se re<strong>com</strong>ienda el uso <strong>de</strong>mascarilla <strong>de</strong> seguridad con filtro durante su aplicación. Es un producto contaminante.PRESENTACIÓNSaco <strong>de</strong> 25 Kg.

ComposiciónNominalASTMSAE80-5-2-13 78.0078.0085-5-5-5 B30(4 A)*84.00B145(4 A) 40 84.00B62B271(4 A)83-4-6-7 B30(4B)*B145(4B)B271(4B)81-3-7-9 B30(5 A)*B145(5 A)B271(5 A)Cobre Estaño Plomo ZincBRONCE AL PLOMO Y SEMI ROJONíquelMax.FierroMax.SilicioMax.AluminioMax.AntimonioMax.Fósforo Max.Min. Max. Min. Max. Min. Max. Min. Max. Tensión Max.83.0082.0082.0079.0078.0082.0082.004.304.006.006.002.002.002.803.0086.00 4.30 6.00 4.00 5.7086.00 4.00 6.00 4.00 6.0086.00 4.00 6.00 4.00 6.0083.50 3.50 4.20 5.80 6.8083.75 3.25 4.25 5.00 7.0082.0082.002.502.253.503.506.306.007.708.0012.0010.004.504.004.005.505.007.007.0016.0016.006.006.006.008.008.0010.0010.000.800.750.801.001.000.801.000.801.000.350.350.250.300.300.250.300.350.400.005 0.005 0.25 0.030.050.005 Nada 0.25 0.030.005° 0.005°0.05 b0.050.005 Nada 0.25 0.020.030.005 Nada 0.25 0.020.0578-3-7-12 77.00 79.00 2.00 3.00 6.00 7.50 11.00 13.00 1.00 0.35 0.005 Nada 0.25 0.02 0.0876-3-6-15 B30(5B)*B145(5B)B271(5B)75.0075.0076.7076.752.302.003.003.006.005.257.006.7513.0013.0016.0017.000.801.000.350.400.005 Nada 0.25 0.010.020.08AzufreMax.(99.50)°0.08Propieda<strong>de</strong>s MecánicasPlasticidadMin.% Elongación5cm.Brinellcarga500kg0.05 28000 15 2100-2300F1149-1260C0.08 320002230000 14000 2055-65 2100-2350F0.0829000 12000 15 50-6029000 13000 18 50-6025000 12000 15 50-60Rango Temperatura <strong>de</strong>VaciadoPza. Ligera Pza. Pesada1149-1288C2100-2300F1149-1260C2100-2300F1149-1260C2100-2300F1149-1260C1950-2150F1066-1177C1950-2150F1066-1177C1950-2150F1066-1177C1950-2150F1066-1177C1950-2150F1066-1177C81-19ComposiciónNominalASTMSAECobre Estaño Plomo ZincBRONCE, ESTAÑO Y PLOMONíquelMax.FierroMax.SilicioMax.AluminioMax.AntimonioMax.Fósforo Max.Min. Max. Min. Max. Min. Max. Min. Max. Tensión Max.80.0079.0079.0078.0082.0082.0082.0082.0018.318.018.018.020.020.022.019.50.400.500.250.250.250.250.800.750.100.250.250.005 Nada 0.15 .4 - .61.001.00AzufreMax.0.05Propieda<strong>de</strong>s MecánicasPlasticidadMin.% Elongación5cm.Brinellcarga500kgRango Tempe. <strong>de</strong> VaciadoB22(A)160 1900-2000F(99.00)°1038-1093C89-10-1,90-10 65 88.00 90.00 10.0 12.0 0.50 d 0.50 d D 0.15 0.005 .1 - .3 35000 10 1900-2000F1038-1093C88-10-2-0 63 86.00 89.00 9.00 11.0 1.00 2.50 0.75 1.00 0.15 0.005 0.25 35000 10 2150-2300F1177-1260C0.0588-10-0-2 B30(1 A)*B22(D)B143(1 A)B271(1 A)6286.0086.0089.0089.009.509.0010.511.00.250.301.501.003.003.000.801.000.150.150.005 Nada0.005°0.25 0.030.05bPza. Ligera40000 18000 20 75-85 2000-2300F86.00 89.00 9.00 11.0 0.30 1.00 3.000.150.05 (99.70°)1093-1260CCom. 38-10-2 84.00 89.00 9.00 13.5 1.00 1.00 3.00 0.15 0.05 (99.50)° 2100-2300F1145-1260C0.05Naval G.88-8-0-4B30(1B)*B143(1B) 62086.0086.0089.0089.007.807.509.009.000.250.303.503.005.005.000.801.000.200.150.005 Nada0.005°0.25 0.030.05bPza.Pesada1800-1900F982-1038C1800-1900F982-1033C1950-2150F1066-1177C1900-2100F1038-1149C1920-2100F1049-1149C40000 18000 20 60.75 2000-2300F 1900-2100F

Naval G. Plomo87-8-1-4Naval M88-6-1 1 /2-4 1 /2B271(1B) 1093-1260C 1038-1149CB30(2B)*85.00 89.00 7.80 9.00 0.90 3.00 5.00 0.80 0.20 0.005 Nada 0.25 0.03 0.05B143(2B)85.00 89.00 7.50 9.00 1.00 2.50 5.00 1.00 0.250.0536000 16000 18B271(2B)B30(2 A)*B61B143(2 A)B271(2 A)62162285.0085.0086.0086.0089.0089.0089.0089.007.507.505.805.509.009.006.506.501.001.001.001.001.802.003.003.003.503.005.005.005.005.001.001.000.801.000.250.250.200.250.005°0.005 Nada0.005°0.050.500.20 0.030.05b350000.05 3600034000 16000183060.75 2100-2300F1149-1260C22 60.72 2000-2300F1093-1260C1920-2100F1049-1149C1920-2100F1049-1149CBRONCE ESTAÑO ALTO PLOMOComposiciónNominalASTMBronce <strong>de</strong>Chumacera71-13-1680-10-10 B30(3 A)*B144(3 A)B271(3 A)B22(C)SAE64792Cobre Estaño Plomo ZincNíquelMax.FierroMax.SilicioMax.AluminioMax.AntimonioMax.Fósforo Max.Min. Max. Min. Max. Min. Max. Min. Max. TensiónMax.69.0069.0072.0072.0013.012.014.014.014.014.016.016.078.00 81.00 9.30 10.7 8.30 10.778.00 82.00 9.00 11.0 8.00 11.078.0078.0077.0082.0082.009.009.009.0011.011.011.08.008.009.0011.011.011.00.500.500.800.750.750.750.751.00.5 - 1.00.800.751.000.500.500.250.250.100.150.150.150.350.0050.005Otros0.350.005 0.0050.500.350.050.050.50 0.050.55 0.050.750.500.50.10Min0.25AzufreMax.0.08Mil-Spc0.20.08 3400Propieda<strong>de</strong>s MecánicasPlasticidadMin.25000 12000% Elongación5cm.22Brinellcarga500kg8 55.70Rango Tempe. <strong>de</strong> VaciadoPza. Ligera2000-2150F1093-1177C2000-2250F1093-1232CPza. Pesada1850-2000F1010-1093C1850-2100F1010-1149C84-8-883-7-7-3 B30(3B)*B144(3B)B271(3B)78-7-15 B30(3D)*B144(3D)B271(3D)66083.0082.0082.0081.0076.0074.0075.0085.0085.0084.0085.0079.0079.0079.007.307.006.506.256.505.306.258.709.007.507.507.507.007.507.307.006.506.0014.015.013.08.709.007.708.0016.019.016.02.502.000.800.754.004.000.801.300.751.001.000.800.500.800.800.750.150.150.200.200.100.200.150.005 0.005 0.350.500.005 Nada 0.30 0.030.150.0050.005NadaNada0.500.700.750.03 0.080.050.030.050.080.080.0825000 8 2000-2150F1093-1177C30000 14000 12 55.65 2000-2150F1093-1177C250001025000 1400010 50-60 2000-2250F1093-1232C1850-2000F1010-1093C1900-2050F1038-1121C1900-2100F1038-1149C

ComposiciónNominalASTM72-1-3-24 B30(6 A)*B146(6 A)B271(6 A)67-1-3-29Comercial # 1B30(6B)*B146(6B)B271(6B)SAE41Cobre Estaño Plomo ZincLATON AMARILLONíquelMax.FierroMax.SilicioMax.AluminioMax.AntimonioMax.Fósforo Max.Min. Max. Min. Max. Min. Max. Min. Max. Tensión Max.70.0070.0066.0065.0073.0074.0069.0070.000.700.751.702.001.501.501.501.501.501.503.503.753.503.75RestoRestoRestoRestoComercial # 2 66.00 0.50 1.75 2.00 4.00 RestoLatón Naval60-40B30(6C)*B146(6C)B271(6C)58.0060.0063.0065.000.500.501.501.500.800.751.501.50RestoResto0.80 0.500.600.801.000.500.750.80 0.500.7590-10 Zinc 90.00 95.00 0.20 0.50 Resto (max. De impurezas admisibles incluyendo estaño y plomo 0.75)85-15 83.00 86.00 0.20 0.50 RestoAzufreMax.Propieda<strong>de</strong>s MecánicasPlasticidadMin.% Elongación5cm.Brinellcarga500kgRango Tempe. <strong>de</strong> VaciadoPza. Ligera0.05 0.20 0.01 0.0535000 12000 25 2000-2100F1093-1149C0.05 Nada0.03 30000 11000 20 1950-2100F1066-1149C0.05 0.500.50 40000 14000 15 1950-2150F1066-1177CPza. Pesada1850-2000F1010-1093C1850-1950F1010-1066C1800-2000F982-1093CComposiciónNominalASTMCobre Níquel Estaño Plomo Zinc ManganesoMin. Max. Min. Max. Min. Max. Min. Max. Min. Max.ALEACIONES DE GRUPO NIQUELFierroMax.SilicioMax.AluminioMax.AntimonioMax.Fósforo Max.AzufreMax.Tensión Max.Propieda<strong>de</strong>s MecánicasPlasticidad Min.% Elongación5cm.8Brinellcarga500kgRango Tempe. <strong>de</strong> Vaciado12% Níquel B30(10 A)* 53.00 58.00 11.0 14.0 1.50 3.00 8.00 11.0 Resto 0.50 1.00 0.05 Nada 0.35 0.05 0.08 300002200-2400FB149(10 A) 53.00 58.00 11.0 14.0 1.50 3.00 8.00 11.0 Resto 0.50 1.5050-60 1204-1316CB271(10 A)30000 15000 816% Níquel 58.00 61.00 15.5 17.0 2.50 3.50 4.50 5.50 Resto 0.50 1.00 0.03 Nada 0.25 0.05 0.05 35000 17000 15 65.80 2250-2450F1237-1343C20% Níquel B30(11 A)* 63.00 65.00 19.5 21.0 3.50 4.50 3.50 5.00 Resto 1.00 1.00 0.05 Nada 0.25 0.05 0.08 4000010B149(11 A) 63.00 67.00 19.5 21.5 3.50 4.50 3.00 5.00 Resto 1.00 1.5075.85 2300-2600FB271(11 A)30000 17000 81260-1427C25% Níquel B30(11B)* 64.00 67.00 24.0 26.0 4.50 5.50 1.00 2.00 Resto 1.00 1.00 0.05 Nada 0.20 0.05 0.08 50000122400-2600FB149(11B) 64.00 67.00 24.0 27.0 4.00 5.50 1.00 2.50 Resto 1.00 1.5045000 22000 15 120-150 1316-1427CB271(11B)30% Níquel Resto 29.0 31.0 4.00 5.00 3.00 4.00 4.00-5.00 1.0-3.0 2700-2800F1482-1538CPza. LigeraPza. Pesada2000-2200F1093-1240C2000-2250F1093-1232C2250-2400F1232-1316C2300-2700F1260-1482C2600-2700F1427-1482C

ComposiciónNominal88-3-989-1-1085-4-1181-4-4-11ASTMCobre Níquel Fierro AluminioBRONCE AL ALUMINIOManganesoMax.Total<strong>de</strong>elementosTotal<strong>de</strong>otroselementosMin. Min. Max. Min. Max. Min. Max. A.C.Min.Tensión Max. Plasticidad Min. % Elongación 5cm.H.T.Max.A.C.Min.H.T.Max.A.C.Min.H.T.Max.Brinell carga 500kgB30(9 A)*B148(9 A)B271(9 A)86.00 2.50 4.00 8.50 9.50 99.0 65000 25000 20 110B30(9B)* 86.00 2.50 .80 9.00 11.00 99.0 65000 80000 25000 40000 20 12 110 160B148(9B)B271(9B)86.00 0.75 1.25 9.00 11.00 99.0 65000 80000 25000 40000 20 12 110 160B30(9C)*75000 9000012 6 150/180 190/235B148(9C) 83.00B271(9C)2.50 3.00 5.00 10.00 11.50 0.50 99.5 0.50 75000 90000 30000 45000 12 6B30(9D)*B148(9D) 78.00 3.00 5.50 3.00 3.00 10.00 11.50 3.50 99.5 0.50 100000 100000 40000 60000 6 5 175/210 210/250B271(9D)A.C.Min.H.T.Max.Rango Tempe. <strong>de</strong> VaciadoPza. Ligera2050-2300F1121-1260CPza. Pesada1950-2150F1066-1177CBRONCE AL MANGANESOComposiciónNominal60000Bronce almanganeso65000Bronce almanganeso90000Bronce almanganeso110000Bronce almanganesoASTMB30(7 A)*B147(7 A)B132(A)B271(7A)B30(8 A)*B147(8 A)B271(8 A)B30(8B)*B147(8B)B271(8B)B30(8C)*B22(E)B147(8C)B271(8C)SAE43Min.56.0056.0055.0055.0055.0060.0060.0060.0060.00Cobre Estaño PlomoFierro Aluminio Manganeso Total <strong>de</strong>otrosNíquelMin. Max. Min. Max. ZincMin. Max. Min. Max. Min. Max. elementosMax.Max.Max.62.0062.0060.0060.0060.0068.0068.0068.0068.000.50 1.001.501.001.001.000.100.200.100.200.500.501.301.500.300.400.400.100.200.100.20RestoRestoRestoRestoRestoRestoRestoRestoResto0.80 0.80 1.500.800.500.500.400.400.400.80 2.002.000.80 2.002.002.002.002.002.004.004.004.004.000.25 1.000.500.500.503.003.003.003.001.501.501.501.507.507.507.507.500.10 0.502.502.502.502.501.501.501.501.50 0.205.005.005.005.00 0.20TensiónMax.60000600006500065000650009000090000110000110000Propieda<strong>de</strong>s MecánicasPlasticidad Min.250002000026000250002500048000450008300060000% Elongación5cm.15Brinellcarga500kgRango Tempe. <strong>de</strong>VaciadoPza. Ligera15 80-95 1900-2050F1038-1125C20 90-120 1900-2000F201038-1093C251818 1950-2050F1066-1121C1212 1950-2050F1066-1121CPza. Pesada1700-1950F927-1066C1750-1900F954-1038C1850-1950F1050-1066C1850-1950F1010-1066C

Aluminio y sus aleaciones . Marcha típica <strong>de</strong> fusión1. - Precalentar el crisol al rojo cerezo.2. - Cargar primero piezas gruesas <strong>de</strong> metal agregar el 50 % <strong>de</strong> fún<strong>de</strong>nte se adiciona el (sere<strong>com</strong>ienda <strong>de</strong> 0.5 % al 1.0%<strong>de</strong> fun<strong>de</strong>nte sobre la carga <strong>de</strong> metal ) Agregar el otro 50% cuandoeste lle<strong>no</strong> el crisol y este a la temperatura 695-720 °C agitar el fún<strong>de</strong>nte hasta que se hagacenizas y retirarlo. Cubrir el espejo <strong>de</strong>l metal con poco fún<strong>de</strong>nte nuevo .3. - De ser necesario refinar el gra<strong>no</strong> ,con pastilla Fyco-206 introduciéndola con una campanaperforada hasta el fondo <strong>de</strong>l metal , y esperar a que termine la efervescencia , proporción es <strong>de</strong><strong>de</strong> .2 a .3 % sobre la carga <strong>de</strong>l metal4. - Siguiente paso es introducir <strong>de</strong> la misma forma las pastillas <strong>de</strong>sgasificante <strong>de</strong> 0.15 a 0.25%sobre la carga <strong>de</strong> metal hasta que termine el burbujeo5. - Las cantida<strong>de</strong>s re<strong>com</strong>endadas <strong>de</strong> productos son relevantes <strong>de</strong>pendiendo <strong>de</strong>l tipo <strong>de</strong> materiaprima y sus aleantes y lo contaminado que este.PROPIEDADES DEL ALUMINIOElemento químico metálico, <strong>de</strong> símbolo Al, número atómico 13, peso atómico 26.9815, que pertenece al grupo IIIA <strong>de</strong>l sistemaperiódico. El aluminio puro es blando y tiene poca resistencia mecánica, pero pue<strong>de</strong> formar aleaciones con otros elementos paraaumentar su resistencia y adquirir varias propieda<strong>de</strong>s útiles. Las aleaciones <strong>de</strong> aluminio son ligeras, fuertes, y <strong>de</strong> fácil formaciónpara muchos procesos <strong>de</strong> metalistería; son fáciles <strong>de</strong> ensamblar, fundir o maquinar y aceptan gran variedad <strong>de</strong> acabados. Por suspropieda<strong>de</strong>s físicas, químicas y metalúrgicas, el aluminio se ha convertido en el metal <strong>no</strong> ferroso <strong>de</strong> mayor uso.El aluminio es el elemento metálico más abundante en la Tierra y en la Luna, pero nunca se encuentra en forma libre en lanaturaleza. Se halla ampliamente distribuido en las plantas y en casi todas las rocas, sobre todo en las ígneas, que contienenaluminio en forma <strong>de</strong> minerales <strong>de</strong> aluminio silicato. Cuando estos minerales se disuelven, según las condiciones químicas, esposible precipitar el aluminio en forma <strong>de</strong> arcillas minerales, hidróxidos <strong>de</strong> aluminio o ambos. En esas condiciones se forman lasbauxitas que sirven <strong>de</strong> materia prima fundamental en la producción <strong>de</strong> aluminioNúmero atómico………………….13Valencia……………………..………3Estado <strong>de</strong> oxidación ………………+3Electronegatividad …………...1,5Radio covalente (Å)…………….1,18Radio iónico (Å)………………...0,50Radio atómico (Å)………………1,43Configuración electrónica ………….[Ne]3s 2 3p 1Primer potencial <strong>de</strong> ionización (eV)………. 6,00Masa atómica (g/mol) ……..……………26,9815Densidad (g/ml) ……………………..………2,70Punto <strong>de</strong> ebullición (ºC)…………..………..2450Punto <strong>de</strong> fusión (ºC)…………….…………...66

FYCO-206 REFINADOR DE GRANO (ALUMINIO)DESCRIPCIÓNAPLICACIÓNPROPIEDADESRefinador <strong>de</strong> gra<strong>no</strong> a base <strong>de</strong> boro y titanio para el aluminio y sus aleaciones.Origina cristales fi<strong>no</strong>s en una aleación <strong>de</strong> aluminio, facilitando con ello la alimentación <strong>de</strong> lapieza e incrementando <strong>no</strong>tablemente las propieda<strong>de</strong>s mecánicas <strong>de</strong> la misma. Estetratamiento también evita las contracciones y fisuras durante la forja, reduce el lagrimeo yaumenta la maquinabilidad <strong>de</strong> las piezasForma <strong>de</strong> Uso:1.-Dejar que el caldo alcance la máxima temperatura <strong>de</strong> operación consi<strong>de</strong>rando elincremento residual una vez retirada la fuente <strong>de</strong> calor.2.-En el momento en que la temperatura empieza a <strong>de</strong>scen<strong>de</strong>r (el pirómetro es muyre<strong>com</strong>endable) se introduce la dosis a<strong>de</strong>cuada <strong>de</strong> refinador <strong>de</strong> gra<strong>no</strong> empleando unacampana perforada y sumergiéndola hasta el fondo.3.-Cuando la turbulencia ocasionada por la adición <strong>de</strong> las pastillas cesa, se retira lacampana.4.-Agitar muy bien el caldo, <strong>de</strong>sgasificar si es posible usando <strong>de</strong>sgasificante extraer laescoria y vaciar.Dosificación : <strong>de</strong>be ser <strong>de</strong>l 0.2% al 0.3% <strong>de</strong>l peso <strong>de</strong>l metal fundido, <strong>de</strong>pendiendo <strong>de</strong>lorigen <strong>de</strong>l metal fundido y la forma <strong>de</strong> fusión. De manera orientativa se aconseja utilizar <strong>de</strong> 2a 3 pastillas <strong>de</strong> 125 gramos por cada 100 Kg. <strong>de</strong> metal fundido.PRESENTACIÓNPastillas <strong>de</strong> 125 + 5 gramos, que se envasan en cajas con 15 Kg..FYCO-207 DESGASIFICANTE (ALUMINIO)Desgasificante a base <strong>de</strong> <strong>com</strong>puestos <strong>de</strong> cloro muy efectivo ,que a<strong>de</strong>más contribuye aDESCRIPCIÓNlimpiar el caldo <strong>de</strong> partículas <strong>no</strong> metálicas su acción es química y física.la presencia <strong>de</strong> hidroge<strong>no</strong> es siempre muy negativa, siendo especialmente <strong>no</strong>civa cuando lapieza se va a someter a presión alta o bien se va a pulir, platinar o a<strong>no</strong>dizar, así mismo, lasAPLICACIÓN piezas maquinadas <strong>de</strong>ben estar exentas <strong>de</strong> hidroge<strong>no</strong>.Dada esta situación siempre esre<strong>com</strong>endable aplicar un agente <strong>de</strong>sgacificante antes <strong>de</strong> vaciar el metal.PROPIEDADESForma <strong>de</strong> Uso:1.-Fundir el metal bajo una capa protectora <strong>de</strong> fún<strong>de</strong>nte.2.-Cuando la temperatura empieza a <strong>de</strong>scen<strong>de</strong>r una vez alcanzada la temperatura máxima<strong>de</strong> operación (720 °C. aprox.) se introduce la dosis a<strong>de</strong>cuada <strong>de</strong> <strong>de</strong>sgasificantesumergiéndola hasta el fondo con una campana o canasta perforada y dado un lentomovimiento circular3.-De ser necesario, el <strong>de</strong>sgasificado se pue<strong>de</strong> realizar por etapas.4.-Es importante que los tratamientos a los que se somete el caldo lleven el siguiente or<strong>de</strong>n:a) Modificación <strong>de</strong>l silicio.b) Refinamiento <strong>de</strong> gra<strong>no</strong> empleado refinador <strong>de</strong> gra<strong>no</strong>c) Desgasificación empleado <strong>de</strong>sgasificanteDosificación: es <strong>de</strong> un 0.15% a un 0.25% <strong>de</strong>pendiendo <strong>de</strong> la forma <strong>de</strong> fusión (dos o trespastillas por cada 100 Kg.).PRESENTACIÓNPastillas <strong>de</strong> 100 g. que se envasan en cajas <strong>de</strong> 13 Kg.

FYCO – 209 DESGASIFICANTE ECOLÓGICO NO GAS (ALUMINIO)Pastilla para el <strong>de</strong>sgasificado <strong>de</strong>l aluminio y sus aleaciones ,con alta eficiencia en cuanto aDESCRIPCIÓNla expulsión <strong>de</strong> gases, a<strong>de</strong>más <strong>de</strong> <strong>com</strong>batir la contaminación ambiental .Aplicar <strong>de</strong> 1 a 2 tabletas por cada 100 kilos <strong>de</strong> metal, <strong>no</strong> contiene hexacloreta<strong>no</strong>, <strong>no</strong>produce humos, vapores ni olores contaminantes. Para aplicar, se re<strong>com</strong>ienda usar unaAPLICACIÓN campana <strong>de</strong> inmersión y mantenerla en el fondo por u<strong>no</strong>s 4 o 5 minutos, retirando al finalla escoria producida.Forma: Tableta <strong>de</strong> color gris oscuro, con un peso <strong>de</strong> 125 grsPROPIEDADESAnálisis: Densidad…………..1.6 – 1.9 gr. /ccHumedad……………1 % máx.PRESENTACIÓNPastillas <strong>de</strong> 125g. caja con 24 kg.FYCO-208 FUNDENTE (ALUMINIO)Fun<strong>de</strong>nte universal con propieda<strong>de</strong>s protectoras, <strong>de</strong>puradoras, <strong>de</strong>soxidantes y refinadorasDESCRIPCIÓNpara aluminio y sus aleaciones.Este producto tiene bajo punto <strong>de</strong> fusión y buena flui<strong>de</strong>z, <strong>no</strong> se altera a altas temperaturas,ejerce acción disolvente sobre los óxidos <strong>de</strong> aluminio, disuelve la escoria reduciendo laAPLICACIÓN merma <strong>de</strong>l metal, <strong>no</strong> emite vapores tóxicos y <strong>no</strong> es higroscópico.Debido a su cualidad protectora, el Fun<strong>de</strong>nte permite aislar la superficie <strong>de</strong>l metalfundido, minimizando la absorción <strong>de</strong> gases <strong>de</strong> la atmósfera, principalmente el Hidroge<strong>no</strong>,con lo que se evita la oxidación <strong>de</strong>l baño.PROPIEDADESForma <strong>de</strong> empleo: Mantenga inicialmente una cantidad <strong>de</strong> metal fundido y entoncesincorpore FUNDENTE sobre la superficie <strong>de</strong>l baño. No coloque el fun<strong>de</strong>nte en el fondo <strong>de</strong>lcrisol ni lo agregue en la primera carga <strong>de</strong>l metal. Verifique que el crisol seacuidadosamente escoriado, evitando <strong>de</strong>jar residuos <strong>de</strong> escoria que capten incrustaciones<strong>de</strong> fun<strong>de</strong>nte acortando la vida <strong>de</strong>l crisolDosis: Para lingote: adicione <strong>de</strong> 400 a 600 grs. por cada 100 Kg. <strong>de</strong> metal.Para chatarra: adicione <strong>de</strong> 500 a 1000 grs. por cada 100 Kg. <strong>de</strong> metal.PRESENTACIÓNSaco <strong>de</strong> 50 kg.

ALEACIONES PARA FUNDICIONEspecificaciones Similares Composición Química % Propieda<strong>de</strong>s Mecánicas Típicas Propieda<strong>de</strong>s físicas típicasAleación ASTM 4(DesignaciónAnterior)B380.1B380.0,380.0A380.1A380.0,380.0383.1383.0A384.1A384.0384.1384.0A360.1A360.0,360.0B390.1B390.0392.1392.0C443.1C443.0A413.1A413.0,413.0518.1518.0369.1369.0(USCOEspecial K9 5 )A380.1A380.0,380.0(SC84A-B)A380.1A380.0,380.0(SC84A-B)383.1383.0(SC102A)384.1384.0(SC114A)384.1384.0(SC114A)A360.1A360.0,360.0(SG100A-B)B390.1B390.0(SC174B)392.1392.0(S19)C443.1C443.0(S5C)A413.1A413.0,413.0(S12A-B)518.1518.0(GBA)Si Fe Cu Mn Mg Ni. Zn Sn Otros Elementos Tensión Plasticidad Elongación %7.5-9.57.5-9.57.5-9.57.5-9.59.5-11.59.5-11.510.5-12.010.5-12.010.5-12.010.5-12.09.1-10.09.0-10.016.0-18.016.0-18.018.0-20.018.0-20.04.5-6.04.5-6.011.0-13.011.0-13.0.35.3511.0-12.011.0-12.01.01.31.01.3.6-1.01.31.01.31.01.31.01.31.01.31.11.51.01.31.01.31.01.8.4-1.0.4-1.33.0-4.03.0-4.03.0-4.03.0-4.02.0-3.02.0-3.03.0-4.53.0-4.53.0-4.53.0-4.5.60.604.0-5.04.0-5.0.40-.8.40-.8.60.60.60.60.25.25.50.50.50.50.50.50.50.50.50.50.50.50.35.35.50.50.20-.6.20-.6.35.35.35.35.35.35.35.35.10.10.10.10.10.10.10.10.10.10.45-.6.40-.6.50-.65.45-.65.9-1.2.8-1.2.10.10.10.107.6-8.57.5-8.5.30-.40.30-.40.50.50.50.50.30.30.50.50.50.50.50.50.10.10.50.50.50.50.50.50.15.15.05.05.91.02.93.02.93.0.91.02.93.0.40.501.41.5.40.50.40.50.40.50.15.15.91.00.35.35.35.35.15.15.35.35.35.35.15.15.10.10.30.30.15.15.15.15.15.15.10.10Otro Total Lbs./sq. In.(ksi)Cr.30-.40Cr.30-.40.50.50.50.50.50.50.50.50.50.50.25.25.20.20.50.50.25.25.25.25.25.25.25.2547,000(47)47,000(47)45,000(45)48,000(48)48,000(48)46,000(46)46,000(46)42,000(42)33,000(33)43,000(43)45,000(45)47,000(47)(.2% offset)Lbs./sq. In.(ksi)23,000(23)23,000(23)22,000(22)24,000(24)24,000(24)24,000(24)36,000(36)39,000(39)14,000(14)21,000(21)28,000(28)28,000(28)BrinellcargaRangoAprox.IN 2 in. 500kg Fusión°FDensidad lb.Per cu.In.PromedioCoeficienTe <strong>de</strong>expansión térmicaConductividadEléctrica3.5 80 970-1090 .100 11.8 25 .233.5 80 970-1090 .102 11.8 27 .263.5 75 960-1080 .099 11.7 23 .232.5 85 960-1080 .100 11.5 23 .232.5 85 960-1080 .102 11.6 22 .223.5 80 1035-1105 .095 11.6 37 .35

Aleación en Mol<strong>de</strong> PermanenteEspecificaciones Similares Composición Química % Propieda<strong>de</strong>s Mecánicas Típicas Propieda<strong>de</strong>s físicas típicasAleación ASTM 4(DesignaciónAnterior)308.1308.0319.1319.0A319.1A319.0Sr. 319.1Sr. 319.0332.1332.0333.1333.0336.1336.0355.1355.0C355.2C355.0356.1356.0A356.2A356.0443.1A443.0850.1850.0852.1852.0308.1308.0(SC64D)319.1319.0(SC64D)F332.1F332.0(SC103A)333.1333.0(SC94A)A332.1A332.0(SN122A)355.1355.0(SC51A)C355.2C355.0(SC51B)365.1356.0(SG70A)A356.2A.56.0(SG70B)A443.1A443.0(S5B)850.1850.0B850.1B850.0Si Fe Cu Mn Mg Ni. Zn Sn Ti Otros Elementos Tensión Plasticidad Elongación %5.0-6.05.0-6.05.5-6.55.5-6.55.5-6.55.5-6.55.7-7.05.5-7.08.5-10.58.5-10.58.0-10.08.0-10.011.0-13.011.0-13.04.5-5.54.5-5.54.5-5.54.5-5.56.5-7.56.5-7.56.5-7.56.5-7.54.5-6.04.5-6.0.70.70.40.40.81.0.81.0.81.0.81.0.91.2.81.0.91.2.50.60.13.20.50.60.12.20.60.80.50.70.50.704.0-5.04.0-5.03.0-4.03.0-4.03.0-4.03.0-4.03.0-4.03.0-4.02.0-4.02.0-4.03.0-4.03.0-4.0.50-1.5.50-1.51.0-1.51.0-1.51.0-1.51.0-1.5.258.25.10.10.30.30.7-1.3.7-1.31.7-2.31.7-2.3.50.50.50.50.50.50.50.50.50.50.50.50.35.35.50.50.05.10.35.35.05.10.50.50.10.10.10.10.10.10.10.10.10.10.20-.50.20-.50.6-1.5.50-1.5.10-.50.05-.50.8-1.3.7-1.3.45-.6.40-.6.50-.6.40-.06.25-.45.20-.45.30-.45.25-.45.05.05.10.10.7-.9.6-.9.35.35.35.35.35.35.50.502.0-3.02.0-3.0.7-1.3.7-1.3.9-1.5.9-1.51.01.01.01.03.03.01.01.01.01.01.01.0.35.35.35.35.05.10.35.35.05.10.05.055.5-7.05.5-7.05.5-7.05.5-7.0.25.25.25.25.25.25.25.25.25.25.25.25.25.25.25.25.20.20.25.25.25.25.25.25.20.20.20.20Otro Total Lbs./sq.In.(ksi).05.05.05.05.05.05.05.05.05.05.50.50.50.50.50.50.50.50.50.50.50.50.15.15.15.15.15.15.15.15.35.35.30.30.30.3023,000(23)27,000(27)27,000(27)34,000(34)35,000(3)34,000(34)35,000(35)27,500(27.5)29,000(29)25,000(25)27,000(27)24,000(24)18,000(18)20,000(20)(.2% offset)Lbs./sq. In.(ksi)13,000(13)18,000(18)18,000(18)29,000(29)26,000(26)19,000(19)26,000(26)15,500(15.5)14,000(14)13,000(13)13,000(13)9,000(9)12,000(12)8,500(8.5)BrinellcargaRangoAprox.IN 2 in. 500kg Fusión°FDensidad lb.Per cu.In.PromedioCoeficienTe <strong>de</strong>expansión térmicaConductividadEléctrica2.0 55 970-1135 .101 11.9 37 .342.0 70 960-1120 .101 11.9 27 .272.0 70 960-1120 .102 11.9 26 .262.0 95 960-1120 .101 11.9 27 .271.0 90 970-1080 .100 11.5 26 .262.0 90 960-1085 .100 11.4 29 .29.5 90 1000-1050 .098 11.0 29 .283.5 75 1015-1150 .098 12.4 36 .347.0 75 1015-1150 .097 12.4 39 .357.0 65 1035-1135 .097 11.9 39 .368.0 65 1030-1135 .097 11.9 40 .368.0 45 1065-1170 .103 12.3 38 .3512.0 60 435-1200 .104 12.9 47 .44ConductividadTérmica CGS10.0 55 410-1175 .104 12.9 45 .42

ALEACION MOLDE DE ARENAEspecificaciones Similares Composición Química % Propieda<strong>de</strong>s Mecánicas Típicas Propieda<strong>de</strong>s físicas típicasAleación ASTM 4(DesignaciónAnterior)213.1213.0A242.1A242.0308.1308.0319.1319.0A319.1A319.0Sr. 319.1Sr. 319.1Sp C319.1Sp C319.0355.1355.0C355.2C355.0356.1356.0A356.2A356.0A242.1A242.0308.308.0(SC64D)319.1319.0(SC64C)319.1319.0(SC64C)355.1355.0(SC51A)C355.2C355.0(SC51B)356.1356.0(SG70B)A356.2A356.0(SG70B)Si Fe Cu Mn Mg Ni. Zn Sn Ti Otros Elementos Tensión Plasticidad Elongación %1.0-3.01.0-3.0.6.65.0-6.05.0-6.05.5-6.55.5-6.55.5-6.55.5-6.55.5-7.05.5-7.06.0-6.56.0-6.54.5-5.54.5-5.54.5-5.54.5-5.56.5-7.56.5-7.56.5-7.56.5-7.5.91.2.6.8.81.0.81.0.81.0.81.0.30-.50.30-.50.50.6.13.20.50.6.12.206.0-8.06.0-8.03.7-4.53.7-4.54.0-5.04.0-5.03.0-4.03.0-4.03.0-4.03.0-4.03.0-4.03.0-4.02.2-2.82.2-2.81.0-1.51.0-1.51.0-1.51.0-1.5.25.25.10.20.6.6.10.10.50.50.50.50.50.50.50.50.30.30.50.50.05.10.35.35.05.10.10.101.3-1.71.2-1.7.10.10.10.10.10.10.20-.50.20-.50.05.05.45-.6.40-.6.50-.6.40-.6.25-.45.20-.45.30-.45.20-.45.35.351.8-2.31.8-2.3.35.35.35.35.35.35.1.12.52.5.10.101.01.01.01.03.03.01.01.0.3.3.35.35.05.10.35.35.05.10.1.1.25.25.07-.20.07-.20.25.25.25.25.25.25.25.25.25.25.25.25.20.20.25.25.20.20Otro Total Lbs./sq.In.(ksi).05.05.1.1.05.05.05.05.05.05.05.05.50.50.15(3).15.50.50.50.50.50.50.50.50.15(2).15.15.15.15.15.15.15.15.1529,000(29)28,000(28)23,000(23)27,000(27)27,000(27)27,000(27)27,000(27)27,500(27.5)29,000(29)25,000(25)27,000(27)(.2% offset)Lbs./sq. In.(ksi)22,000(22)24,000(22)13,000(13)18,000(18)16,000(16)24,000(24)18,000(18)15,500(15.5)14,000(14)13,000(13)13,000(13)BrinellcargaRangoAprox.IN 2 in. 500kg Fusión°FDensidadlb.Per cu.In.PromedioCoeficienTe <strong>de</strong>expansión térmicaConductividadEléctricaConductividadTérmicaCGS1.0 70 970-1160 .106 12.2 30 .291.0 70 990-1175 .102 12.5 38 .362.0 55 970-1135 .101 11.9 37 .342.0 70 960-1120 101 11.9 27 .272.0 70 960-1120 .102 11.9 26 .261.0 80 960-1120 .101 11.9 27 .262.0 70 960-1120 .100 11.9 26 .263.5 75 1015-1150 .098 12.4 36 .347.0 75 1015-1150 .098 12.4 39 .357.0 65 1035-1135 .097 11.9 39 .368.0 65 1030-1135 .097 11.9 40 .36

ALEACION MOLDE DE ARENAEspecificaciones Similares Composición Química % Propieda<strong>de</strong>s Mecánicas Típicas Propieda<strong>de</strong>s físicas típicasAleación ASTM 4(DesignaciónAnterior)443.1443.0A443.1A443.0511.1511.0514.1514.0535.2535.2(Almag35)712.2712.0713.1713.0771.2771.0(Prece<strong>de</strong>nt 71)850.1850.0852.1852.0443.1443.0(S5B)A443.1A443.0(S5B)514.1514.0(G4A)535.2535.0(GM70B)712.2712.0(ZG61A)713.1713.0(ZC81A)771.2771.0(ZG71B)850.1850.0B850.1B850.0Si Fe Cu Mn Mg Ni. Zn Sn Ti OtrosElementos4.5-6.04.5-6.04.5-6.04.5-6.0.30-.7.30-.7.35.35.10.15.15.30.25.25.10.15.7.7.40.40.6.8.6.8.40.50.40.50.10.15.40.50.81.1.10.15.50.70.50.70.6.6.30.30.15.15.15.15.05.05.25.25.40-1.0.40-1.0.10.10.7-1.3.7-.131.7-2.31.7-2.3.50.50.50.50.35.35.35.35.10-.25.10-.25.10.10.6.6.10.10.10.10.10.10.05.05.05.053.6-4.53.5-4.53.6-4.53.5-4.56.6-7.56.2-7.5.50-.65.50-.65.25-.50.20-.50.85-1.0.8-1.0.10.10.7-.9.6-.9.15.15.7-1.3.7-1.3.9-1.5.9-1.5.50.50.50.50.15.15.15.155.0-6.55.0-6.57.0-8.07.0-8.06.5-7.56.5-7.55.5-7.05.5-7.05.5-7.05.5-7.0.25.25.25.25.25.25.25.25.10-.25.10-.25.15-.25.15-.25.25.25.10-.20.10-.20.20.20.20.20Otro Total Lbs./sq.In.(ksi).05.05.05.05.05.05.05.05.10.10.05.05.35.35.35.35.15.15.15.15.15.15.20(2).20.25.25.15.15.30.30.30.30Tensión Plasticidad Elongación %24,000(24)24,000(24)21,000(21)25,000(25)38,000(38)35,000(35)36,000(36)43,000(43)18,000(18)20,000(20)(.2% offset)Lbs./sq. In.(ksi)9,000(9)9,000(9)12,000(12)12,000(12)20,000(20)25,000(25)26,000(26)33,000(33)12,000(12)8.500(8.5)BrinellcargaRangoAprox.IN 2 in. 500kg Fusión°FDensidadlb.Per cu.In.PromedioCoeficienTe <strong>de</strong>expansión térmicaConductividadEléctricaConductividadTérmicaCGS8.0 45 1065-1170 .097 12.3 37 .358.0 45 1065-1170 .097 12.3 38 .353.0 50 1090-1185 .096 13.1 36 .349.0 50 1110-1185 .096 13.3 34 .329.0 70 1020-1165 .094 13.1 23 .245.0 75 1110-1185 .101 13.7 40 .385.0 74 1100-1185 .102 13.3 30 .295.0 93 1120-1185 .102 13.7 25 .2612.0 60 435-1200 .103 12.9 47 .4410.0 55 410-1175 .104 12.9 45 .42

METALES ALEANTESFYCO-210 SILICIO METALICODESCRIPCIÓNAPLICACIÓNMetal aleanteMaterial utilizado en la industria <strong>de</strong> fundición <strong>com</strong>o aleante <strong>de</strong> las aleaciones <strong>no</strong> ferrosas <strong>de</strong>aluminio, acero y hierro gris, <strong>com</strong>o semiconductor en la industria electrónica y <strong>de</strong> muchos<strong>com</strong>ponentes químicos.Analisis quimico.PROPIEDADESSi.........99.54 %Ca....... 0.021 %Fe.........0.254 %Al...........0.208 %PRESENTACIÓNSaco <strong>de</strong> 50 kg.FYCO-211 ESTAÑODESCRIPCIÓNAPLICACIÓNMetal aleanteEl estaño, es muy resistente a la corrosión ambiental y a los ácidos orgánicos, por lo que encontacto con los alimentos <strong>no</strong> resulta toxico. Muy <strong>de</strong>formable en frío arriba <strong>de</strong> 15 C, pudiendoobtenerse láminas muy <strong>de</strong>lgadas, <strong>de</strong> hasta 0.0025mm <strong>de</strong> espesor. Se utiliza enrecubrimientos, sus elementos <strong>de</strong> aleación más importantes son cobre, plomo y antimonio,que elevan sus propieda<strong>de</strong>s mecánicas. Las aleaciones <strong>de</strong> estaño también se emplean<strong>com</strong>o materiales antifricción.PROPIEDADESPRESENTACIÓNAnálisis químicoSn ……. 99.80 % min.As……….0.050 % max.Pb………0.050 % max.Sb………0.040 % max.Cu………0.040 % max.Fe……….0.015 % max.Bi………..0.015 % max.Zn……….0.005 % max.Cd……….0.001 % max.S…………0.010 % max.Ni Co……0.010 % max.Punto <strong>de</strong> Fusión 231.9 C°Barras <strong>de</strong> 500 g. o lingotes <strong>de</strong> 25 kg.

FYCO-212 ZINCDESCRIPCIÓNAPLICACIÓNMetal aleanteEl Zinc es un metal blanco azulado, es muy sensible a la corrosión electroquímica, y esatacado por la humedad. Se emplea en procesos <strong>de</strong> galvanizado <strong>de</strong> aceros, para obtenerlatones y en pinturas. Las aleaciones <strong>de</strong> cinc que incorporan cobre y aluminio sonfácilmente mol<strong>de</strong>ables <strong>de</strong>bido a su baja temperatura <strong>de</strong> fusión y a la ausencia <strong>de</strong> reaccióncon los crisoles y matrices <strong>de</strong> acero. Se utilizan en piezas <strong>de</strong> automóviles.PROPIEDADESAnálisis químico.Zn………….. 99.9960 %As……………0.0001 %Pb……………0.0014 %Cd……………0.0006 %Fe…………….0.0006 %Sn…………….0.0001 %Cu…………….0.0002 %Al……………...0.0001 %Punto <strong>de</strong> Fusión 419.4 C°PRESENTACIÓNLingotesFYCO-213 PLOMODESCRIPCIÓNAPLICACIÓNPROPIEDADESPRESENTACIÓNMetal aleanteEl plomo es muy resistente al agua, es el metal que mejor resiste al acido sulfúrico.Absorbe radiación, tienen una colabilidad excelente y se obtiene fácilmente por mol<strong>de</strong>o.Se emplean en baterías, aleado con calcio o antimonio, en soldadura aleado con estaño,en elementos <strong>de</strong> protección contra la radioactividad, o en estructuras <strong>de</strong> control so<strong>no</strong>ro.Su <strong>de</strong>sventaja es su alta toxicidad.Análisis químico.Pb 99.9809 %Ag 0.0006 %Sb 0.0001 %Cu 0.0001 %Fe 0.0001 %Zn 0.0002 %As 0.0001 %Te 0.0001 %Sn 0.0001 %Bi 0.0175 %Ni 0.0001 %Punto <strong>de</strong> Fusión 327.4 C°Lingotes

FYCO-214 NIQUEL ELECTROLITICODESCRIPCIÓNAPLICACIÓNMetal aleanteFácilmente <strong>de</strong>formable por su red fcc, posee un excelente <strong>com</strong>portamiento a corrosión,oxidación a alta temperatura, buena resistencia mecánica a altas temperaturas, altaconductividad eléctrica y propieda<strong>de</strong>s magnéticas. Las aleaciones <strong>de</strong> base níquel tienen<strong>com</strong>o objeto mejorar las características <strong>de</strong> tracción, fluencia, fatiga y estabilidadsuperficial <strong>de</strong>l material.PROPIEDADESNi 99.99 %Co 0.05 %Cu 0.02 %Fe 0.01 %C 0.01 %Si 0.002 %S 0.03 %Mg 0.001 %Punto <strong>de</strong> Fusión 1452 C°PRESENTACIÓNPallets, PlacaFYCO-215 MANGANESO METALICODESCRIPCIÓNAPLICACIÓNmanganeso electrolítico en escamas <strong>de</strong> metal duro y quebradizoSe utiliza principalmente en la fabricación <strong>de</strong> acero, especiales <strong>de</strong> fabricación <strong>de</strong> acero,aleaciones <strong>no</strong> ferrosos (aleaciones A-manganeso, aleaciones <strong>de</strong> Ti-manganeso, aleaciones<strong>de</strong> Mg-Mn). También se aplica ampliamente en la industria química, electrónica, la medicina,la aeronáutica, la medicina etc.PROPIEDADESAnálises químico.Mn 99.7% min.C 0.04% max.S 0.05% max.P 0.005% max.Fe + Si + Fe 0.205% maxpunto <strong>de</strong> fusión 1245C°boilling punto <strong>de</strong> 1962,La gravedad específica es <strong>de</strong> 7,2.con gran capacidad <strong>de</strong> oxidación-reducciónPRESENTACIÓNEscamas

FYCO-216 MAGNESIO ELECTROLITICODESCRIPCIÓNAPLICACIÓNMetal aleantemetal estructural <strong>de</strong> bajo peso con gran capacidad para formar aleacionesmecánicamente resistentes.PROPIEDADESAnálisis químico :Mg. 99.83 %Si. 0.025 %Al. 0.026 %Cu. 0.016 %Fe. 0.026 %Mn. 0.021 %Ni. O.0016%Cl. 0.0032%Zn. 0.014 %Densidad: 1,738Temperatura <strong>de</strong> fusión: 648.8°CTemperatura <strong>de</strong> ebullición: 1090°CPRESENTACIÓNLingotes

Crisoles <strong>de</strong> carburo <strong>de</strong> silicioManejoTrate siempre con extremo cuidado los crisoles para evitar dañarlos, evitando así que su vida <strong>no</strong>rmal que<strong>de</strong> reducida.Aún los daños que parecen insignificantes <strong>com</strong>o el erosionado <strong>de</strong>l vitrificado o astillado, pue<strong>de</strong>n resultar en unacortamiento <strong>de</strong> la vida <strong>de</strong>l crisol, tiempo <strong>de</strong> fusión más largos y consumo <strong>de</strong> <strong>com</strong>bustible más alto.Almacenamiento1. Almacene los crisoles en un lugar templado y con atmósfera seca.2. Ponga siempre los crisoles sobre pallets, nunca sobre el suelo.3. No ponga crisoles u<strong>no</strong>s <strong>de</strong>ntro <strong>de</strong> otros.4. Al apilar crisoles, coloque algún cartón u otro material <strong>de</strong> separación entre los diferentes pisos.InstalaciónGeneral1. Para reducir al mínimo las tensiones en la base <strong>de</strong>lcrisol, durante el calentamiento, utilice siempre unapeana <strong>de</strong> iguales características térmicas que el crisol.2. Utilice una peana que proporcione un asiento <strong>com</strong>pletoa toda la base <strong>de</strong>l crisol. (ver fig. 1).3. Utilice una peana <strong>de</strong> altura suficiente que coloque labase <strong>de</strong>l crisol en la línea central <strong>de</strong> la llama <strong>de</strong>lmechero (ver fig. 2).4. Asegúrese que tanto el crisol <strong>com</strong>o la peana secolocan bien centrados <strong>de</strong>ntro <strong>de</strong> la cámara <strong>de</strong>l hor<strong>no</strong>.Un <strong>de</strong>scentrado <strong>de</strong> crisol ocasionara una vida <strong>de</strong> crisolmas corta, mayor tiempo <strong>de</strong> fusión y por tanto mayorconsumo <strong>de</strong> <strong>com</strong>bustible.Hor<strong>no</strong>s Lift-OutUtilice un material entre crisol y peana para evitar que sepeguen. Una pequeña capa <strong>de</strong> polvo <strong>de</strong> coca o algúnmaterial similar a base <strong>de</strong> carbón, aplicado entre cadafusión, es suficiente. El balancear y apalancar un crisolque <strong>de</strong> ha pegado a la peana suele ser la causa <strong>de</strong> grietasen la pared inferior <strong>de</strong>l crisol.Hor<strong>no</strong>s Bale-Out1. Coloque las piezas refractarias <strong>de</strong> la tapa <strong>de</strong> talmanera que <strong>de</strong>je un espacio <strong>de</strong> tolerancia <strong>de</strong> u<strong>no</strong>s 3mm, todo alre<strong>de</strong>dor <strong>de</strong> la jofaina. El <strong>no</strong> <strong>de</strong>jar esteespacio para expansión <strong>de</strong>l crisol y el revestimiento <strong>de</strong>lhor<strong>no</strong> suele ser la causa <strong>de</strong> rotura en la parte superior<strong>de</strong>l crisol.2. Cierre el espacio <strong>de</strong>jado entre la tapa <strong>de</strong>l hor<strong>no</strong> y elcrisol con algún material aislante. Asegúrese <strong>de</strong> que <strong>no</strong>se introduce material aislante entre el crisol y la tapa<strong>de</strong>l hor<strong>no</strong>. Esto pue<strong>de</strong> hacer que la parte superior <strong>de</strong>lcrisol, tapada por el aislante, se que<strong>de</strong> fría que producesu oxidación y consiguiente <strong>de</strong>bilitamiento.3. Asegúrese que queda un espacio <strong>de</strong> u<strong>no</strong>s 9mm. todo alo largo <strong>de</strong>l aro <strong>de</strong> hierro que se introduce en el crisol,<strong>de</strong> tal manera que permita la expansión <strong>de</strong> aro y <strong>de</strong>lcrisol.Hor<strong>no</strong>s eléctricos a resistencias1. - Las condiciones oxidantes en los hor<strong>no</strong>s conresistencia eléctricas, que a menudo tardan un tiempoconsi<strong>de</strong>rable en llegar a la temperatura <strong>de</strong> trabajo,requieren una protección especial <strong>de</strong>l crisol que evitesu <strong>de</strong>bilitamiento por oxidación.2. - Es muy importante que se evite la entrada <strong>de</strong> aire enla cámara <strong>de</strong>l hor<strong>no</strong>. Los agujeros o canales por don<strong>de</strong>entran las resistencias eléctricas y las salidas <strong>de</strong> drenaje,<strong>de</strong>be cuidarse que estén bien cerrados. La salida <strong>de</strong>drenaje <strong>de</strong>be estar cerrada con una plancha <strong>de</strong> zinc quese funda cuando haya una fuga <strong>de</strong> metal líquido <strong>de</strong>s<strong>de</strong> lacámara <strong>de</strong>l hor<strong>no</strong>.

Hor<strong>no</strong>s basculantes1. - Coloque la peana bien sujeta y centrada sobre labase <strong>de</strong> metal <strong>de</strong>l hor<strong>no</strong> y rellene el hueco que que<strong>de</strong>entre estas dos peanas con un material apropiado<strong>com</strong>o el fireclay patching <strong>no</strong>. 2 (vea fig. 2,3 y 4).2. - Aplique una <strong>de</strong>lgada camada <strong>de</strong> cemento Morcem900 (mezclada con agua caliente hasta seguir una cremapastosa) sobre la peana, excepto en el realce que llevanalgu<strong>no</strong>s tipos <strong>de</strong> peana (ver fig. 2,3 y 4).3. - Posiciones el crisol sobre la peana, cuando elCemento Morcen 900 todavía esté húmedo,asegurándose que, cuando lo haya, el realce que<strong>de</strong> biencolocado sobre el hueco que lleva el crisol en su base y<strong>de</strong> que el crisol queda bien centrado en su parte superior.4. - Coloque los ladrillos <strong>de</strong> sujeción sobre los ladrillossoporte ya colocados en el revestimiento <strong>de</strong>l hor<strong>no</strong>.Asegúrese que hay un espacio <strong>de</strong> u<strong>no</strong>s 3mm. entre estosladrillos <strong>de</strong> selección y la pared <strong>de</strong>l crisol que permita laexpansión. Los ladrillos <strong>de</strong> sujeción <strong>de</strong>berán sercolocados siempre a una distancia <strong>no</strong> cercana al bor<strong>de</strong><strong>de</strong>l crisol (ver fig. 3).Tubos <strong>de</strong> coladaCon los tubos <strong>de</strong> colada <strong>de</strong>berá proce<strong>de</strong>rse igual quepara las extensiones <strong>de</strong>l pico, únicamente que lacolocación <strong>de</strong>berá hacerse para que el interior <strong>de</strong>l tuboesté a 25mm. <strong>de</strong>bajo <strong>de</strong>l recorte <strong>de</strong>l vertido <strong>de</strong>l crisol.Coronas1. - Compruebe que el diámetro inter<strong>no</strong> <strong>de</strong> la corona esigual o ligeramente inferior que el <strong>de</strong>l crisol, a fin <strong>de</strong> evitarel que la parte superior <strong>de</strong>l crisol que<strong>de</strong> sin protección enel interior <strong>de</strong> la corona. Cualquier bor<strong>de</strong> que pudieraquedar en el interior se llenará <strong>de</strong> metal y <strong>de</strong> escoria queerosionará la parte superior interior <strong>de</strong>l crisol rápidamente(ver fig. 3).2. - Asegúrese que se ajusta lo mejor posible la corona albor<strong>de</strong> superior <strong>de</strong>l crisol, utilizando cemento Morcem 900(ver fig. 3).3. - Rellene el hueco <strong>de</strong>jado en el círculo entre la coronay la tapa <strong>de</strong>l hor<strong>no</strong> con fireclay patching <strong>no</strong>. 2 <strong>de</strong>jando lassalidas <strong>de</strong> gases según se precisen (ver fig. 3,4 y 5).Crisoles con picoAsegúrese que hay un espacio <strong>de</strong> u<strong>no</strong>s 38mm. <strong>de</strong>bajo<strong>de</strong>l pico, <strong>de</strong> tal manera que permita el <strong>no</strong>rmalasentamiento <strong>de</strong>l crisol en uso. El <strong>no</strong> <strong>de</strong>jar este espaciopue<strong>de</strong> producir la rotura <strong>de</strong>l pico <strong>de</strong>spegándose <strong>de</strong>l crisol,al quedarse éste colgando por el pico en el hor<strong>no</strong> (ver fig.3)Vertidos por el bor<strong>de</strong> superior <strong>de</strong>l crisol.Con este tipo <strong>de</strong> crisol <strong>no</strong> se usan ladrillos <strong>de</strong> sujeción. Elcrisol se sujeta firmemente por la tapa <strong>de</strong>l hor<strong>no</strong> a través<strong>de</strong> la cual pasa su parte superior. Se <strong>de</strong>be tener uncuidado especial en rellenar el espacio circular <strong>de</strong>jandoentre el crisol y la tapa <strong>de</strong> gases según se precise (ver fig.4 y 5).Extensiones <strong>de</strong>l pico1. - Cuando se utilizan extensiones con pico <strong>de</strong> colada,<strong>de</strong>be asegurarse que se hace un buen ensamble en lajunta <strong>de</strong> esta extensión con el crisol. Si es necesario,alise la superficie para hacer un mejor cierre (ver fig. 2.)2. - Unte un poco <strong>de</strong> Morcen 900, en las dos caras aensamblar (ver fig. 2).3. - Coloque la extensión sobre una camada <strong>de</strong> fireclaypatching <strong>no</strong>. 2 a un nivel que esté 6mm. <strong>de</strong>bajo <strong>de</strong>linterior <strong>de</strong>l pico <strong>de</strong>l crisol (que proporcione el efecto <strong>de</strong>una esclusa al metal fundido y para evitar que hayapérdida <strong>de</strong> metal líquido en la junta), y presionefirmemente contra el pico <strong>de</strong>l crisol (ver fig. 2).

Carga1. - Tan pronto <strong>com</strong>o todo el crisol haya llegado al colorrojo cargue y funda inmediatamente, ya que unprecalentamiento prolongado con el crisol vacíoúnicamente representa aumento en el consumo <strong>de</strong><strong>com</strong>bustible y me<strong>no</strong>r vida <strong>de</strong>l mismo crisol.2. - Siempre que sea posible cargue el crisol estando ésteen posición vertical.3. - De ser posible cargue primero chatarra ligera a fin <strong>de</strong>que sirvan <strong>de</strong> colchón a la piezas pesadas.4. - Utilice tenazas para cargar las piezas pesadas ogran<strong>de</strong>s, evitando así dañar el crisol.5. - Coloque las piezas gran<strong>de</strong>s y los lingotes en posiciónvertical para evitar acuñamientos y para que <strong>no</strong> seformen oqueda<strong>de</strong>s.6. - No apriete la carga en el crisol. Permita siempre quehaya suficiente espacio para la expansión <strong>de</strong>l metal.La expansión <strong>de</strong>l metal es aproximadamente 7 vecesmayor que la expansión <strong>de</strong>l crisol.

Fusión y coladaGeneral1. - Funda tan rápidamente sea posible.2. Evite el sobrecalentar la colada. Funda siempre a latemperatura mas baja que le permita el proceso o lapieza a fundir.3. Evite el mantener el metal fundido por largosespacios <strong>de</strong> tiempo, a alta temperatura. Cuele elmetal tan pronto haya terminado la fusión, vaciandoel crisol tan pronto <strong>com</strong>o sea posible.4. Evite retrasos entre fusiones y procure utilizar el crisolcuanto más veces sea posible al día.Tenazas y manerales1. -Con los hor<strong>no</strong>s Lift-Out (<strong>de</strong> foso) utilice tenazas <strong>de</strong>abraza<strong>de</strong>ra y asegúrese <strong>de</strong> que éstas se ajustana<strong>de</strong>cuadamente al crisol.2. Los mecanismos <strong>de</strong> levantamiento <strong>de</strong> crisoles que<strong>de</strong> basan en presión interna sobre el crisol <strong>de</strong>ben serutilizados con la correspondiente reserva ya quepresión excesiva pue<strong>de</strong> resultar en el rajado o rotura<strong>de</strong>l mismo.3. - No enganche o presiones nunca un crisol cerca <strong>de</strong>su bor<strong>de</strong> superior. procure agarrarlo por la parteinferior don<strong>de</strong> la fuerza <strong>de</strong> la tenaza se pue<strong>de</strong>distribuir más uniformemente por la superficie <strong>de</strong>lcrisol.Adición <strong>de</strong> fun<strong>de</strong>ntes1. - Asegúrese <strong>de</strong> que se utiliza el fún<strong>de</strong>nte correcto para:a) la aleación a tratar.b) la temperatura <strong>de</strong> la aleación.2. - Utilice la cantidad mínima <strong>de</strong> fún<strong>de</strong>nte necesaria paraobtener las características metalúrgicas requeridas.3. - Mantenga un control <strong>de</strong> temperatura lo más estrictoposible, cualquier exceso innecesario <strong>de</strong> temperaturaserá una consecuencia directa <strong>de</strong>l ataque <strong>de</strong> estosfun<strong>de</strong>ntes al crisol con la consiguiente reducción <strong>de</strong> suvida.

PAREDLISA No.DEMODELOCRISOLES FORMA APattern No. H D1 D2 Capacidad# Mo<strong>de</strong>lo MM MM MM Litros <strong>de</strong> Kg. <strong>de</strong>agua bronceAT-20 248 190 140 3.3 26.4AT-30 276 222 149 4.3 38.0AT-50 330 275 196 9.1 72.8AT-80 375 302 203 12.8 102.4AT-100 400 325 240 17.0 136.0AT-150 450 365 254 21.8 174.4AT-200 500 402 273 29.8 238.4AT-300 540 448 308 41.2 329.6AT-400 660 546 324 72.0 576.0AT-500 686 546 324 74.5 596.0AT-600 724 546 324 81.7 668.0FORMA DE VASIJA –PAREDLISA No.DEMODELOENREINOUNIDOHMMD1MMD2MMCAPACIDADLITROSDEAGUAKG DEALUMINIOPAREDELECTRACORRUGADANO. DEMODELOBUT 100 BX 166 402 427 330 46.9 125.2 BUT100 CWSBUT 150 BX 168 490 427 330 59.8 159.7 BUT150 CWSBUT 200 BX 171 600 427 330 74.2 198.1 BUT200 CWSBUT 300 BX 401 700 615 356 124.9 333.5 BUT300 CWSBUT 400 BX 502 900 615 356 172.7 461.1 N/ABUT 500 BX 247 750 784 460 201.1 536.9 N/ABUT 600 BX 263 900 784 460 250.2 668 BUT600 CWS