Consideraciones para Trabajar Acero Inoxidable - Revista Metal ...

Consideraciones para Trabajar Acero Inoxidable - Revista Metal ...

Consideraciones para Trabajar Acero Inoxidable - Revista Metal ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

18<br />

PROCESOS<br />

Foto: www.m2welding.com<br />

<strong>Consideraciones</strong> <strong>para</strong> <strong>Trabajar</strong><br />

<strong>Acero</strong> <strong>Inoxidable</strong><br />

Parte II: Soldadura<br />

<strong>Metal</strong> Actual<br />

La producción<br />

mundial de<br />

AI en 2010,<br />

cerró en 30,7<br />

millones de<br />

toneladas.<br />

Los inoxidables<br />

reaccionan de<br />

manera diferente a la<br />

temperatura y si se les<br />

aplica demasiado calor,<br />

se pueden deformar o<br />

sufrir distorsión a medida<br />

que se enfría. Además,<br />

son más delicados que el<br />

acero al carbono por lo<br />

que cualquier error en la<br />

soldadura es evidente.<br />

El siguiente artículo retoma el tema planteado en la anterior<br />

edición de <strong>Metal</strong> Actual, en el que se describen algunas<br />

pautas y recomendaciones útiles <strong>para</strong> seleccionar,<br />

maquinar y conformar acero inoxidable; en esta oportunidad<br />

se aborda la soldadura del material.<br />

Entre los especialistas y profesionales metalmecánicos<br />

existe un viejo adagio que reza: “soldar es bueno, pero<br />

no soldar es mejor”; es decir, preferiblemente se suelda<br />

cuando no hay más opción, de lo contrario conviene<br />

elegir otro método de conformación que no altere las<br />

propiedades de los materiales. Dicha sentencia, aunque<br />

se cumple <strong>para</strong> todos los metales, es particularmente<br />

pertinente al trabajar acero inoxidable (AI). Lo cual, no<br />

WWW.METALACTUAL.COM

PROCESOS<br />

19<br />

quiere decir que los inoxidables no<br />

se puedan soldar, simplemente que,<br />

por las características intrínsecas de<br />

éstos, el proceso de soldeo debe ser<br />

diferente al del acero al carbono y al<br />

de los aceros de baja aleación.<br />

Al soldar inoxidables hay que tener<br />

especial cuidado <strong>para</strong> que, ni<br />

la estructura, ni la composición del<br />

cordón de soldadura y de la zona<br />

afectada por el calor, cambien sustancialmente,<br />

ya que el punto de<br />

fusión de dichos materiales es más<br />

bajo, por lo cual se requiere menos<br />

calor <strong>para</strong> llegar al mismo; además,<br />

su resistencia eléctrica es mayor que<br />

la del acero al carbono y por esto los<br />

procesos de soldadura necesitan menor<br />

intensidad de corriente.<br />

Para obtener óptimos resultados es<br />

necesario tener en cuenta estas diferencias,<br />

elegir cuidadosamente los<br />

parámetros, los métodos de soldadora,<br />

metales de aporte y consumibles<br />

correctos, todo ello con base en<br />

el tipo de inoxidable a soldar y el uso<br />

final que se le dará a la pieza.<br />

Materiales<br />

Hay tres clases comunes de aceros<br />

inoxidables: austeníticos (serie AISI<br />

300); martensíticos (serie AISI 400) y<br />

ferríticos (serie AISI 400), estas clasificaciones<br />

se refieren principalmente<br />

a la microestructura de dichos materiales.<br />

La estructura austenítica tiene<br />

alta resistencia a la tensión, al impacto<br />

y al mismo tiempo es dúctil, la martensítica<br />

es dura y frágil, en cambio la<br />

ferrítica es blanda y dúctil. También<br />

están los aceros inoxidables endurecibles<br />

por precipitación y los dúplex,<br />

dos tipos que no son tan comunes.<br />

La soldabilidad de los inoxidables<br />

fluctúa desde excelente <strong>para</strong> los<br />

austeníticos –sobre todo los de bajo<br />

carbono– hasta deficiente <strong>para</strong> los<br />

martensíticos. (Ver tabla 1).<br />

• Serie AISI 300<br />

Los AI de las series 200 y 300 presentan<br />

una microestructura austenítica,<br />

lo que les hace extremadamente dúctiles<br />

y tenaces, incluso después de la<br />

soldadura, por ello no requieren de<br />

ningún otro tipo de tratamiento posterior<br />

a la misma, especialmente si se<br />

van a utilizar en ambientes normales,<br />

que no son excesivamente corrosivos;<br />

ahora bien, si se van a utilizar en ambientes<br />

muy agresivos es conveniente<br />

recocer la estructura soldada.<br />

En este tipo de aceros la conductividad<br />

térmica es menor, –del 40 al 50<br />

por ciento, a la de los aceros al carbono–<br />

consecuentemente los aceros<br />

inoxidables disipan el calor más lentamente<br />

que los aceros ordinarios<br />

y, por tanto, tardan más en enfriar.<br />

Este fenómeno debe tenerse en<br />

cuenta cuando se sueldan espesores<br />

finos, pues al ser menor la conductividad<br />

aumenta el peligro de perforar<br />

la lámina.<br />

El mayor inconveniente que presenta<br />

la soldadura de los AI austeníticos<br />

es la precipitación de carburos como<br />

consecuencia de las altas temperaturas<br />

que pueden producirse en las<br />

zonas cercanas al cordón, por lo que<br />

el material se fragiliza y queda sensibilizado<br />

a la corrosión intergranular.<br />

Para evitar esta precipitación hay<br />

que soldar las piezas sin precalentamiento<br />

y con el menor aporte de<br />

calor posible. Otra posibilidad es<br />

emplear aceros austeníticos con porcentaje<br />

de carbono menor a 0.03 por<br />

ciento o aceros inoxidables austeníticos<br />

estabilizados con titanio, niobio<br />

o tantalio.<br />

Los AI al cromo-níquel, de las series<br />

200-300, tienen un coeficiente de dilatación1<br />

de 50 a 60 por ciento mayor<br />

que el de los aceros al carbono;<br />

en este sentido, requieren una mayor<br />

consideración en el control de<br />

las dilataciones.<br />

Tabla 1. Tipos de aceros inoxidables y características de soldadura<br />

<strong>Acero</strong>s al cromo níquel – no templables<br />

AISI ESTRUCTURA PROPIEDADES DE LA SOLDADURA<br />

201 Austenítica Muy buenas. Soldaduras tenaces.<br />

202 Austenítica Muy buenas. Soldaduras tenaces.<br />

301 Austenítica Muy buenas. Soldaduras tenaces.<br />

302 Austenítica Muy buenas. Soldaduras tenaces<br />

303 Austenítica No es recomendable la soldadura por fusión.<br />

304 Austenítica Buenas. Soldaduras Tenaces.<br />

305 Austenítica Buenas. Soldaduras Tenaces.<br />

310 Austenítica Buenas. Soldaduras Tenaces.<br />

316 Austenítica Muy buenas. Soldaduras tenaces<br />

321 Austenítica Muy buenas. Soldaduras tenaces<br />

347 Austenítica Buenas. Soldaduras Tenaces.<br />

<strong>Acero</strong>s al cromo – no templables<br />

405 Ferrítica Buenas. Soldaduras razonablemente resistentes<br />

409 Ferrítica Buenas.<br />

430 Ferrítica Regulares. Soldaduras no dúctiles<br />

430Ti Ferrítica Buenas.<br />

434 Ferrítica Regulares. Soldaduras no dúctiles<br />

436 Ferrítica Regulares. Soldaduras no dúctiles<br />

442 Ferrítica Regulares. Soldaduras no dúctiles<br />

446 Ferrítica Regulares. Soldaduras no dúctiles<br />

<strong>Acero</strong>s al cromo - Templables<br />

410 Martensítica Regulares. Precalentar a 200-260 °C. Recocido posterior a 675 °C.<br />

414 Martensítica Regulares. Precalentar a 200-260 °C. Recocido posterior a 675 °C.<br />

416 Martensítica Deficientes. Precalentar a 200-260 °C. Recocido posterior a 675 °C.<br />

420 Martensítica Regulares. Precalentar a 200-260 °C. Recocido posterior a 675 °C.<br />

431 Martensítica Regulares. Precalentar a 200-260 °C. Recocido posterior a 675 °C.<br />

Fuente: Técnica y práctica de la soldadura. Joseph W. Giachino, William R. Weeks<br />

WWW.METALACTUAL.COM

20 PROCESOS<br />

Foto: http://www.tankindustries.com.au<br />

• Serie AISI 400<br />

Por su parte, los aceros inoxidables<br />

de la serie 400 se clasifican en dos<br />

grandes grupos, de acuerdo con su<br />

estructura cristalina; el primer grupo,<br />

los ferríticos, son magnéticos y<br />

no son templables. El otro, los martensíticos,<br />

también son magnéticos,<br />

pero no se pueden endurecer mediante<br />

temple.<br />

Los tipos 405 y 430Ti (similar al 430,<br />

pero con adición de titanio) han<br />

sido desarrollados especialmente<br />

<strong>para</strong> ser soldados; los martensíticos<br />

al cromo se someten, normalmente,<br />

a un tratamiento térmico de endurecimiento<br />

posterior a la soldadura.<br />

En investigación realizada en la Universidad<br />

Tecnológica de Pereira, los<br />

ingenieros mecánicos Ricaurte Ospina<br />

López y Héctor Aguirre Corrales,<br />

profesores auxiliares, explican que:<br />

en la soldadura de los aceros inoxidables<br />

martensíticos tienden a endurecerse<br />

y fragilizarse, se pueden<br />

producir tensiones y por consiguiente<br />

grietas, si no se adoptan las precauciones<br />

convenientes.<br />

En este sentido, siempre que sea<br />

posible, hay emplear como metal<br />

de aporte aleaciones austeníticas<br />

(como la AISI 309 y 310) <strong>para</strong> absorber<br />

las tensiones en las zonas cercanas<br />

al cordón y así evitar fisuras;<br />

además, conviene precalentar entre<br />

300 y 350ºC las piezas a ser soldadas,<br />

después de la soldadura y una vez<br />

enfriadas las piezas se recomienda<br />

un revenido de 600 a 700 ºC.<br />

Por su parte, los ferríticos, según el<br />

análisis de los ingenieros, son muy<br />

propensos al crecimiento del grano<br />

(850ºC - 900ºC), lo cual es sumamente<br />

inconveniente <strong>para</strong> la soldadura,<br />

por ello si las piezas a soldar son de<br />

dimensiones considerables, se recomienda<br />

postcalentar las piezas entre<br />

700 y 800 ºC, seguido de un enfriamiento<br />

rápido.<br />

El coeficiente de dilatación de los<br />

aceros al cromo de la serie 400 es,<br />

aproximadamente, el mismo que de<br />

los aceros al carbono, en consecuencia,<br />

las medidas a tomar <strong>para</strong> el control<br />

de las deformaciones, son prácticamente<br />

las mismas que los aceros<br />

Foto: http://www.mig-welding.co.uk<br />

En la soldadura de aceros<br />

inoxidables debe tenerse<br />

especial cuidado <strong>para</strong><br />

que, ni la estructura ni la<br />

composición del cordón<br />

de soldadura y de la zona<br />

afectada por el calor,<br />

cambien sustancialmente.<br />

ordinarios. La conductividad térmica<br />

de los martensíticos es, aproximadamente,<br />

del 50 al 65 por ciento menor<br />

de la de los aceros al carbono y por<br />

ello también se justifica el uso de<br />

menos corriente.<br />

La conductibilidad térmica, dependiendo<br />

del contenido de cromo en<br />

la aleación, varía de la mitad a la tercera<br />

parte de la del acero al bajo carbono;<br />

por lo tanto, el alabeo en la<br />

soldadura es correspondientemente<br />

menor, aunque no está de más tomar<br />

precauciones <strong>para</strong> evitarlo.<br />

Los efectos desfavorables del calor<br />

pueden reducirse considerablemente<br />

mediante el empleo de placas de<br />

refrigeración; estas placas, generalmente<br />

de cobre, ayudan a la evacuación<br />

del calor; en lo posible, conviene<br />

colocar las piezas a soldar sobre<br />

soportes o montajes rígidos, especialmente<br />

<strong>para</strong> soldar inoxidables<br />

de las series 200-300, así después de<br />

la soldadura se dejan enfriar sobre<br />

estos dispositivos y se elimina la deformación<br />

y el alabeo de las piezas.<br />

Procesos<br />

Los aceros inoxidables se pueden<br />

soldar con la mayoría de los procesos<br />

Foto: http://molnar-marine.com<br />

La resistencia eléctrica de<br />

los AI es mayor que la de<br />

los aceros comunes, así<br />

que se requiere menos<br />

corriente eléctrica <strong>para</strong><br />

la soldadura. Además,<br />

tienen un coeficiente de<br />

conductividad térmica<br />

menor, lo cual causa que<br />

el calor se concentre<br />

en una zona pequeña<br />

adyacente a la soldadura.

PROCESOS<br />

21<br />

tradicionales, principalmente con los de arco eléctrico,<br />

que pueden clasificarse como procesos con electrodos<br />

consumibles: SMAW, GMAW, FCAW y SAW; y los de electrodo<br />

no consumible como GTAW y PAW.<br />

La soldadura oxiacetilénica no es recomendable <strong>para</strong><br />

este tipo de material; ya que los óxidos de cromo que se<br />

forman en la superficie generan soldaduras con acabados<br />

deficientes.<br />

Actualmente, la soldadura por arco con protección gaseosa<br />

es una de las más empleadas <strong>para</strong> el soldeo de todo tipo<br />

de aceros inoxidables, gracias a la gran facilidad de aplicación<br />

de este procedimiento y a que genera menor riesgo<br />

de alterar la resistencia a la corrosión de este material.<br />

En general, <strong>para</strong> todo tipo de proceso y en especial <strong>para</strong><br />

AI, las juntas a ser soldadas deben estar libres de los óxidos<br />

superficiales que quedan frecuentemente después del<br />

corte, por métodos térmicos, ya que estos óxidos están<br />

compuestos de cromo y níquel, los cuales funden a una<br />

temperatura mucho mayor que el metal de base y, por lo<br />

tanto, no se fusionan completamente durante el proceso.<br />

A menudo, una capa de óxido queda atrapada en la soldadura,<br />

lo cual representa un defecto difícil de detectar<br />

posteriormente y es una de las principales causas de corrosión.<br />

Este fenómeno es una diferencia básica con la<br />

soldadura del acero común; ya que, con el acero al carbono,<br />

los óxidos de hierro funden a casi la misma temperatura<br />

que el metal de base.<br />

Así mismo, el soldador debe percatarse de la penetración<br />

completa de las soldaduras <strong>para</strong> lograr preservar la<br />

resistencia a la corrosión del inoxidable pues, en servicio,<br />

cualquier rendija resultante de la falta de penetración es<br />

un sitio potencial <strong>para</strong> el desarrollo de la corrosión por<br />

hendiduras.<br />

Las uniones entre dos superficies de acero inoxidable<br />

como las de los soportes <strong>para</strong> bandejas de un tanque<br />

<strong>para</strong> la industria de alimentos, también favorecen la corrosión<br />

por rendijas. Evitar tales rendijas es responsabilidad<br />

del ingeniero de diseño; sin embargo, es útil que los<br />

fabricantes del producto traten de eliminarlas siempre<br />

que sea posible.

22<br />

PROCESOS<br />

Electrodos<br />

Los electrodos (metales de aporte) se seleccionan principalmente<br />

con base en el metal a soldar y luego de acuerdo<br />

con el tipo de recubrimiento del propio electrodo,<br />

normalmente éstos están hechos de una aleación de la<br />

misma composición que el metal base, o más alta; en<br />

algunos casos, por razones de diseño, se utilizan electrodos<br />

de aleaciones especiales. (Ver tabla 2).<br />

Materiales de aporte sugeridos <strong>para</strong> la soldadura<br />

del acero inoxidable<br />

<strong>Metal</strong> de base<br />

Electrodo<br />

recubierto AWS o<br />

nombre común<br />

Electrodo desnudo<br />

y varilla – AWS o<br />

nombre común<br />

AISI (UNS) AWS A5.4 (UNS) AWS A 5.9 (UNS)<br />

304 (S30400) E 308 (1) (W30810) ER 308 (1) (S30880)<br />

304L (S30403) E 308L (W30813) ER 308L (S30883)<br />

309 (S30900) E 309 (1) (W30910) ER 309 (1) (S30980)<br />

310 (S31000) E 310 (W31010) ER 310 (S31080)<br />

316 (S31600) E 316 (1) (W31610) ER 316 (1) (S31680)<br />

316L (S31603) E 316L (W31613) ER 316L (S31683)<br />

317 (S31700) E 317 (1) (S31780) ER 317 (1) (31780)<br />

317L (31703) E 317L (W31713) ER 317l (S31783)<br />

317 LM (S32100) E 347 (W34710) ER 321 (S52180)<br />

347 (S34700) E347 (W34710 ER 447 (S44780)<br />

Aleación 904L (N08904)<br />

(3) (3)<br />

Aleación 254 SMO (2)<br />

(3) (3)<br />

(S31254)<br />

AL-6XN (2) (N08367)<br />

(3) (3)<br />

(2) (3) (3)<br />

1925hMo<br />

(2)<br />

25-6 Mo<br />

(3) (3)<br />

20 MO-6 (2) (N08026)<br />

(3) (3)<br />

20Cb-3 (2) (N08020) E 320LR (W88022) ER 320LR (N08022)<br />

Fundiciones<br />

TIPO ACI (UNS) AWS A 5.4 (UNS) AWS A5.9 (UNS)<br />

CF-8 (J92600) E 308 (1) (W30810) ER 308 (1) (S30880)<br />

CF-3 (J92500) E 308L (W30813) ER 308L (S30883)<br />

CF-08M (J92900) E 316 (1) (W31610) ER 316 (1) (S31683)<br />

CF-3M (J92800) E 316L (W31613) ER (S31683)<br />

CK-3Mcu (S32154)<br />

(3) (3)<br />

CA-6NM (J91540) E 410 NiMo (W41016) ER 410 NiMo (S41086)<br />

Notas:<br />

(1)<br />

La “L” o grado de bajo carbono estabilizado se usa siempre <strong>para</strong> una construcción<br />

soldada, excepto en algunas pocas instancias donde es más importante una<br />

dureza un poco mayor que una mejor resistencia a la corrosión.<br />

(2)<br />

Nombre comercial<br />

(3)<br />

Para soldar estos aceros inoxidables se usa normalmente un metal de aporte<br />

con 9% o más de molibdeno, tales como los dos listados abajo<br />

Como regla general, el metal de aporte <strong>para</strong> una soldadura<br />

debe ser de igual o mayor aleación al metal base.<br />

Así, aceros al carbón pueden ser soldados con un metal<br />

de aporte inoxidable como por ejemplo el 316, mientras<br />

que, un acero inoxidable no puede ser soldado con un<br />

metal de aporte de acero al carbón como el E60XX; entonces,<br />

cuando hay que soldar un acero al carbón aleado<br />

o no aleado con un acero inoxidable, se debe seleccionar<br />

siempre un metal de aporte cuyo depósito es acero<br />

inoxidable.<br />

Según describe la técnica y práctica de la soldadura, escrita<br />

por Joseph W: <strong>para</strong> el soldeo de aceros inoxidables<br />

estabilizados con columbio –niobio– (tipo 347), o con titanio<br />

(tipo 321), deben emplearse electrodos con cierto<br />

contenido en columbio. Los inoxidables al cromo suelen<br />

soldarse normalmente con electrodos de acero al cromoníquel,<br />

debido a la ductilidad del metal que depositan.<br />

La designación de los electrodos de acero inoxidable es<br />

diferente a la de los aportes <strong>para</strong> aceros al carbono.<br />

Por ejemplo, en un electrodo de acero inoxidable E-308-<br />

16: el prefijo E significa: electrodo <strong>para</strong> soldadura por<br />

arco; las tres cifras siguientes indican el tipo de acero del<br />

electrodo, según la designación AISI y el 16 las características<br />

de uso: el 1 significa soldadura en todas las posiciones<br />

(sobre cabeza, plana, vertical y horizontal), y el 6 representa<br />

el tipo de revestimiento y las exigencias de tipo<br />

eléctrico, en este caso, corresponde a un electrodo de<br />

rutilo utilizable en corriente alterna y en corriente continua<br />

con polaridad inversa; si fuese un 5 sería un electrodo<br />

básico <strong>para</strong> corriente continua y polaridad inversa.<br />

El electrodo 308-16 está formulado <strong>para</strong> soldar el<br />

grupo 18-8 de aceros inoxidables, por ejemplo:<br />

301, 302, 302B, 303, 304, 305 y 308, que se<br />

caracterizan por su gran resistencia a la corrosión.<br />

Foto: http://img.alibaba.com<br />

Fuente: Acerid S.C.<br />

WWW.METALACTUAL.COM

Es conveniente realizar las operaciones de fabricación<br />

de los equipos de acero inoxidable en un lugar<br />

alejado de donde se realicen operaciones con hierro<br />

o acero al carbono, <strong>para</strong> evitar contaminaciones con<br />

partículas de hierro provenientes de amoladoras o<br />

herramientas de corte.<br />

Los electrodos de acero inoxidable se suministran normalmente<br />

en paquetes sellados ideales <strong>para</strong> un largo<br />

almacenamiento; después que el paquete se abre, los<br />

electrodos se deben guardar en gabinetes con calefacción<br />

a una temperatura recomendada por el fabricante.<br />

Si los electrodos han sido sobreexpuestos a la humedad,<br />

deben ser reacondicionados a una temperatura y tiempo<br />

indicados por el fabricante, pero a falta de esta información,<br />

las temperaturas más comunes que se usan son:<br />

almacenamiento de electrodos de cajas abiertas: 110 ºC<br />

y tratamiento de reacondicionamiento: 260 ºC.<br />

Corriente de Soldadura<br />

El ‘Manual de Técnica y Práctica de la Soldadura’ también<br />

indica que <strong>para</strong> soldar aceros inoxidables pueden<br />

emplearse tanto la corriente continua como la alterna,<br />

cuándo se sueldan espesores finos con corriente continua,<br />

la polaridad inversa permite conseguir una penetración<br />

más profunda y una fusión más consistente;<br />

puesto que, tal como se mencionó antes, estos materiales<br />

tienen una resistencia eléctrica más grande y un punto<br />

de fusión más bajo que los aceros comunes al carbono<br />

y por ello deben soldarse con intensidades de corriente,<br />

entre 20 y 50 por ciento más bajas que las empleadas<br />

<strong>para</strong> unir aceros comunes.<br />

WWW.METALACTUAL.COM

24<br />

PROCESOS<br />

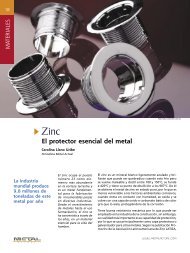

Foto: http://www.weldmet.co.uk<br />

Una intensidad de corriente excesiva<br />

sobrecalienta el recubrimiento<br />

del electrodo, lo cual a su vez causa<br />

una pérdida en la fuerza del arco y<br />

dificultad a la hora de dirigir el arco<br />

cerca de la punta del electrodo.<br />

Consumibles<br />

Para soldar aceros inoxidables, en<br />

el escudo gaseoso se utiliza argón<br />

puro, helio o mezclas de los dos; las<br />

mezclas de argón con oxígeno que<br />

se utilizan en la soldadura MIG, no<br />

deben ser usadas en la TIG, debido<br />

Consumible de<br />

acero inoxidable,<br />

alambre de<br />

soldadura MIG<br />

DW 316 1.2mm<br />

(15.0Kg) tubular.<br />

al rápido deterioro de los electrodos<br />

de tungsteno. Así mismo, las adiciones<br />

de nitrógeno no se recomiendan<br />

por la misma razón.<br />

En la soldadura manual y realización<br />

de juntas por debajo de un espesor<br />

de 1.6 mm conviene emplear argón<br />

como escudo gaseoso, ya que genera<br />

una buena penetración con una<br />

velocidad de flujo menor que la del<br />

helio, y hay menos oportunidad de<br />

fundir la soldadura. Por su parte, el<br />

helio produce un mayor flujo calorífico<br />

y una penetración más profunda,<br />

lo cual puede ser una ventaja en<br />

algunas operaciones de soldadura<br />

automática.<br />

Así pues, en general es muy importante<br />

guardar cuidadosamente estas<br />

recomendaciones <strong>para</strong> obtener resultados<br />

excelentes, no hay que olvidar<br />

que el consumo de este material<br />

crece exponencialmente en todo el<br />

mundo.<br />

Según un estudio publicado en<br />

Stainless Steel World a cargo de<br />

Steel & <strong>Metal</strong>s Market Research Austria,<br />

la estimación del incremento<br />

a nivel global del consumo de acero<br />

inoxidable lo sitúa alrededor del<br />

12 por ciento, cifra que contrasta<br />

con la caída consecutiva durante los<br />

dos años anteriores, del 6 por ciento<br />

en 2008 y el 8 por ciento en 2009,<br />

respectivamente.<br />

Además, según datos de la Asociación<br />

Mundial del <strong>Acero</strong> (ISSI), las actividades<br />

mundiales de fundición de<br />

acero inoxidable en 2010 establecieron<br />

un nuevo récord, al cerrar el ejercicio<br />

con 30,7 millones de toneladas,<br />

lo que se traduce en un aumento de<br />

24,9 por ciento, frente a 2009, esto<br />

supone una muy buena noticia <strong>para</strong><br />

el sector después de tres años de disminución<br />

en la producción, debido a<br />

la crisis económica mundial.<br />

Citas<br />

Foto: tciingenieria.files.wordpress.com<br />

Los aceros inoxidables se pueden soldar con la mayoría de los<br />

procesos tradicionales, principalmente con los de arco eléctrico.<br />

La soldadura oxiacetilénica no es recomendable; ya que los óxidos<br />

de cromo que se forman en la superficie generan acabados<br />

deficientes.<br />

1) Cociente que mide el cambio relativo de<br />

longitud o volumen que se produce cuando<br />

un cuerpo sólido o un fluido dentro de un<br />

recipiente, experimenta un cambio de temperatura<br />

que lleva consigo una dilatación<br />

térmica.<br />

Fuentes<br />

• Ing. Bernardo Ruíz Isaacs. Director Comercial<br />

y Técnico. Inoxtec, firma de la CGA. Bernardo.<br />

ruiz@cga.com.co<br />

• Soldabilidad en aceros inoxidables y aceros<br />

disimiles. Ricaurte Ospina López / Héctor<br />

Aguirre Corrales / Hernando Parra L. Publicado<br />

en Scientia Et Technica, mayo, año 2007/<br />

vol. XIII, número 034. Universidad Tecnológica<br />

de Pereira - Colombia pp. 273-278.<br />

• Stainless Steel World Annual Procurement<br />

Report 2010. www.stainless-steel-world.net<br />

• Instituto Mexicano del <strong>Acero</strong> <strong>Inoxidable</strong>.<br />

www.iminox.org.mx.<br />

• www.inoxidable.com<br />

WWW.METALACTUAL.COM

WWW.METALACTUAL.COM